Область техники

Изобретение относится к газовой и нефтяной отраслям промышленности, а именно к процессам получения целевых фракций углеводородов из смеси углеводородных газов, в частности, к технологии, обеспечивающей максимально полное извлечение ценных компонентов из природного и попутного газа, и может быть использовано для получения пропан – бутановой и этановой фракций, стабильного газового бензина, а также для извлечения кислых компонентов СО2 и Н2S в случаях их высокой концентрации в газе

Уровень техники

Из уровня техники известен способ переработки природного газа (см. [1] US4889545, МПК C07C7/04; F25J3/02; F25J3/08, опубл. 26.12.1989), который предусматривает многостадийное низкотемпературное охлаждение газа с конденсацией за счет рекуперации тепла в теплообменниках, одноступенчатого сепарирования выделившейся жидкости, сброса давления на потоках газа путем его дросселирования и расширения в турбине турбодетандера, подачу всех холодных потоков в ректификационную колонну с получением метановой газовой фракции и фракции, содержащей в основном этан, пропан и тяжелые углеводороды. Недостатком данного способа является невозможность проведения эффективной сепарации целевых фракций при высоких давлениях газа на выходе из установки (более 60 атм.) и небольших перепадах давления газа на установке (Pвх/Pвых<2, где Pвх, Pвых – давление газа на входе и выходе из установки соответственно), что обусловлено, в первую очередь, тем, что при таких условиях невозможно обеспечить уровень давлений в ректификационной колонне на уровне 10-30 атм., необходимый для эффективного проведения процесса ректификации. Аналогичный процесс с такими же недостатками описан в патенте [2] US 8794030, МПК F25J3/06, опубл. 31.10.2013.

Из уровня техники известен способ компримирования отбензиненного газа (см. [3] патент РФ №2626270, МПК F25J3/00, опубл. 25.07.2017), включающий нагрев отбензиненного газа, полученного путем выделения углеводородов С2+выше из осушенного газа при его низкотемпературной конденсации и ректификации, сжатие отбензиненного газа в компрессорной части турбодетандера и охлаждение отбензиненного газа. При этом перед сжатием отбензиненного газа в компрессорной части турбодетандера отбирают часть нагретого потока отбензиненного газа и осуществляют его параллельное сжатие в компрессоре, количество отбираемой части потока определяют расчетным путем в зависимости от мощности турбодетандера, определяемой требуемой степенью извлечения углеводородов С2+выше, и степени сжатия компрессора, определяемой требуемым давлением товарного отбензиненного газа. Кроме того, после параллельного сжатия в компрессоре поток отбензиненного газа соединяют с потоком отбензиненного газа, выходящим из компрессорной части турбодетандера, обеспечивая равенство давления соединяемых потоков. Недостатком указанного аналога является необходимость использования компрессоров на выходе из установки, что приводит к существенному удорожанию установок переработки природных газов.

Наиболее близким аналогом к заявленному изобретению по совокупности признаков, принятым за прототип, является способ разделения смеси газов (см [4] патент РФ №2514859, МПК B01D53/00, опубл. 10.05.2014), включающий охлаждение смеси, прокачивание части получаемых из смеси продуктов через ректификационную колонну, расширение, по крайней мере, части продуктов в закрученном потоке в сопле с разделением потока на поток, обогащенный компонентами тяжелее метана и поток, обедненный этими компонентами, нагрев обедненного потока за счет охлаждения продуктов, получаемых из смеси, при этом нагретый обедненный поток сжимают в компрессоре, охлаждают в аппарате воздушного охлаждения, часть полученного газа используют в качестве выходного продукта, другую часть дополнительно охлаждают, расширяют, продукты расширения направляют в колонну и/или смешивают с газофазными продуктами, поступающими из колонны в сопло. Расширение дополнительно охлажденной части газа проводят в турбодетандере или в дроссельном клапане, и/или сопле.

Недостатком прототипа является то, что на выходе из установки необходим компрессорный агрегат, существенно увеличивающий стоимость установки.

Сущность изобретения

Технической задачей, стоящей перед изобретением, является обеспечение высокой степени извлечения целевых фракций (на уровне 90% и выше) из природного газа при высоком уровне давлений газа на выходе из установки без использования компрессорных станций на выходе из установки. Под высоким уровнем давлений газа подразумеваются давления свыше 60 атм., характерные для магистральных газопроводов, осуществляющих транспорт природного газа от установок комплексной подготовки газа (УКПГ). Данное изобретение позволяет уже на УКПГ достигать степени извлечения пропан-бутановой фракции из природного газа (свыше 90%), характерной обычно только для газоперерабатывающих заводов (ГПЗ).

Техническим результатом заявленного изобретения является повышение степени извлечения из природного газа пропан-бутановой и этановой фракций.

Согласно изобретению техническая задача решается, а технический результат достигается за счет того, что в способе выделения из природного газа пропан-бутановой и этановой фракции, состоящем из последовательно следующих друг за другом процессов сжатия газа в основном компрессоре, охлаждения газа в аппарате воздушного охлаждения, выделения из газа пропан-бутановой и этановой фракции в блоке низкотемпературной конденсации, включающем в себя процесс охлаждения газа в теплообменниках, сепарации из газа сконденсировавшегося конденсата, расширения газа в турбине основного турбодетандера или в дросселе, обработки охлажденного газа и/или выделенного из газа конденсата в ректификационной колонне, нагреве газа в теплообменниках, при этом после сжатия газа в основном компрессоре сжатый газ с температурой не менее 100°С направляется в турбину дополнительного турбодетандера.

Также технический результат достигается за счет того, что газ после сжатия газа в основном компрессоре дополнительно нагревают. Дополнительный нагрев необходим в тех случаях, когда температура газа недостаточо высокая для обеспечения эффективной работы дополнительного турбодетандера.

Технический результат улучшается за счет того, что газ дополнительно нагревают за счет рекуперации тепла выхлопных газов газотурбинного или газопоршневого привода основного компрессора. Использование тепла выхлопных газов газотурбинного или газопоршневого привода позволяет использовать тепловую энергию, рассеиваемую обычно в атмосферу для увеличения эффективности процесса.

Также технический результат достигается за счет установки выделения из природного газа пропан-бутановой и этановой фракции, содержащей последовательно установленные и соединенные между собой основной компрессор, аппарат воздушного охлаждения, блок низкотемпературной конденсации, состоящий из по меньшей мере двух теплообменников, установленных последовательно или параллельно, сепаратора, турбины основного турбодетандера, ректификационной колонны, при этом между основным компрессором и аппаратом воздушного охлаждения установлена турбина дополнительного турбодетандера, а компрессорные части основного и дополнительного турбодетандера установлены в потоке очищенного газа на выходе из теплообменников.

Краткое описание чертежей

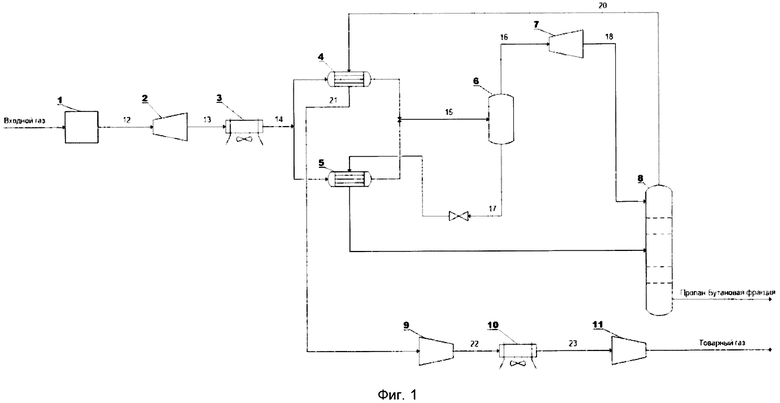

На Фиг. 1 представлена схема установки выделения из природного газа пропан-бутановой и этановой фракций.

На фигурах обозначены следующие позиции:

1 — основной компрессор;

2 – турбина дополнительного турбодетандера;

3 – аппарат воздушного охлаждения;

4, 5 – теплообменники;

6 – сепаратор;

7 – турбина основного турбодетандера;

8 – ректификационная колонна;

9 – компрессорная часть основного турбодетандера;

10 - дополнительный аппарат воздушного охлаждения;

11 - компрессорная часть дополнительного турбодетандера.

Осуществление изобретения

Работа предлагаемого изобретения иллюстрируется на примере устройства, схема которого приведена на Фиг.1.

Способ разделения природного газа на пропан-бутановую и этановую фракции содержит последовательные, следующие друг за другом процессы. Природный газ (входной газ) поступает в основной компрессор 1 для сжатия газа. Сжатие газа позволяет увеличить давление и температуру газа и направить горячий газ 12 в турбину дополнительного турбодетандера 2, на выходе из которого газ 13 поступает в аппарат воздушного охлаждения 3 (АВО) для охлаждения газа. После АВО 3 газ 14 поступает в блок низкотемпературной конденсации, включающий в себя процесс охлаждения газа в теплообменниках 4 и 5, предназначенных для охлаждения и конденсации пропан-бутановой и этановой фракций (количество теплообменников может быть больше двух). Сконденсировавшийся в теплообменниках конденсат 15 направляют на сепарацию в сепаратор 6. Жидкая фаза 17 из сепаратора 6 нагревается в теплообменнике 5, а газовая фаза 16 направляется в турбину основного турбодетандера 7 (или в дроссель) для расширения газа. Далее газ 18 из турбины 7 поступает в ректификационную колонну 8, при этом в ректификационную колонну также поступает жидкая фаза, выделенная в сепараторе 6 и нагретая в теплообменнике 5. В ректификационной колонне 8 получают готовую пропан-бутановую фракцию для направления потребителю, а газофазный продукт 20 нагревают в теплообменнике 4.

Сжатие газа 21 из теплообменника 4 выполняют в компрессорной части основного турбодетандера 9, после чего сжатый газ 22 направляется в аппарат воздушного охлаждения 10. Охлажденный газ 23 после АВО сжимают в компрессорной части дополнительного турбодетандера 11. Газ с выхода компрессорной части дополнительного турбодетандера 11 является товарным газом.

Газ после сжатия газа в основном компрессоре 1 можно дополнительно нагреть, причем нагрев осуществлять за счет рекуперации тепла выхлопных газов газотурбинного привода основного компрессора.

Предлагаемый способ выделения из природного газа пропан-бутановой и этановой фракций отличается от всех известных способов тем, что горячий газ с температурой не менее 100°С после основного компрессора направляется в турбину дополнительного турбодетандера. Высокая температура газа обеспечивает отбор максимальной механической энергии от газа, это позволяет передать в компрессорную часть дополнительного турбодетандера больше энергии, и, значит, обеспечить более низкие давления и температуры газа в зоне наиболее низких температур в блоке низкотемпературной конденсации. Более низкие температуры обеспечивают максимальную степень извлечения из природного газа пропан-бутановой и этановой фракций.

В Таблицах 1 и 2 в качестве иллюстрации приведены параметры всех потоков в предлагаемом процессе на одном из возможных вариантов работы установки. Для приведенного примера степень извлечения компонентов тяжелее пропана (С3+) из природного газа составляет 92.3 %. Данное извлечения является уникальным, учитывая, что давление газа на выходе из установки составляет 75 атм., а в установке используется только один компрессор на входе в установку.

Предлагаемый процесс позволяет использовать тепловую энергию, содержащуюся в газе после основного компрессора, для получения механической энергии в турбине дополнительного турбодетандера. Обычно в процессах переработки газов данная энергия рассеивается в атмосферу в аппаратах воздушного охлаждения. Перевод этой тепловой энергии в механическую работу позволяет снизить температуру перерабатываемого газа в блоке НТК и в конечном счете увеличить степень извлечения целевых компонентов из газа.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ ПРИРОДНОГО ГАЗА ЦЕЛЕВЫХ ФРАКЦИЙ (ВАРИАНТЫ) | 2023 |

|

RU2801681C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2340841C1 |

| Способ извлечения сжиженных углеводородных газов из природного газа магистральных газопроводов и установка для его осуществления | 2017 |

|

RU2640969C1 |

| Способ и установка вариативной переработки газа деэтанизации | 2015 |

|

RU2618632C9 |

| Комплекс по переработке магистрального природного газа в товарную продукцию | 2020 |

|

RU2744415C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2157721C1 |

| УСТАНОВКА ДЕЭТАНИЗАЦИИ УГЛЕВОДОРОДНОГО ГАЗА | 2022 |

|

RU2795952C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ВАРЬИРУЕМЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2597700C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2162362C1 |

Изобретение относится к газовой и нефтяной отраслям промышленности, а именно к процессам получения целевых фракций углеводородов из смеси углеводородных газов. Способ выделения из природного газа пропан-бутановой и этановой фракций состоит из последовательно следующих друг за другом процессов сжатия газа в основном компрессоре, охлаждения газа в аппарате воздушного охлаждения, выделения из газа пропан-бутановой и этановой фракций в блоке низкотемпературной конденсации, включающем в себя процессы охлаждения газа в теплообменниках, сепарации из газа сконденсировавшегося конденсата, расширения газа в турбине основного турбодетандера или в дросселе, обработки охлажденного газа и/или выделенного из газа конденсата в ректификационной колонне, нагрева газа в теплообменниках, при этом после сжатия газа в основном компрессоре сжатый газ с температурой не менее 100°С направляется в турбину дополнительного турбодетандера. Газ после сжатия газа в основном компрессоре дополнительно нагревают. Нагрев газа осуществляют за счет рекуперации тепла выхлопных газов газотурбинного привода основного компрессора. Изобретение позволяет повысить степень извлечения из природного газа пропан-бутановой и этановой фракций. 2 н. и 2 з.п. ф-лы, 1 ил., 2 табл.

1. Способ выделения из природного газа пропан-бутановой и этановой фракций, состоящий из последовательно следующих друг за другом процессов сжатия газа в основном компрессоре, охлаждения газа в аппарате воздушного охлаждения, выделения из газа пропан-бутановой и этановой фракций в блоке низкотемпературной конденсации, включающем в себя процессы охлаждения газа в теплообменниках, сепарации из газа сконденсировавшегося конденсата, расширения газа в турбине основного турбодетандера или в дросселе, обработки охлажденного газа и/или выделенного из газа конденсата в ректификационной колонне, нагрева газа в теплообменниках, отличающийся тем, что после сжатия газа в основном компрессоре сжатый газ с температурой не менее 100°С направляется в турбину дополнительного турбодетандера.

2. Способ по п. 1, отличающийся тем, что газ после сжатия газа в основном компрессоре дополнительно нагревают.

3. Способ по п. 2, отличающийся тем, что газ дополнительно нагревают за счет рекуперации тепла выхлопных газов газотурбинного привода основного компрессора.

4. Установка выделения из природного газа пропан-бутановой и этановой фракций, содержащая последовательно установленные и соединенные между собой основной компрессор, аппарат воздушного охлаждения, блок низкотемпературной конденсации, состоящий из по меньшей мере двух теплообменников, установленных последовательно или параллельно, сепаратора, турбины основного турбодетандера, ректификационной колонны, отличающаяся тем, что между основным компрессором и аппаратом воздушного охлаждения установлена турбина дополнительного турбодетандера, а компрессорные части основного и дополнительного турбодетандеров установлены в потоке газофазного продукта из ректификационной колонны на выходе из теплообменников.

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ГАЗОВ | 2012 |

|

RU2514859C2 |

| СПОСОБ РАЗДАЧИ ПРИРОДНОГО ГАЗА С ОДНОВРЕМЕННОЙ ВЫРАБОТКОЙ СЖИЖЕННОГО ГАЗА ПРИ ТРАНСПОРТИРОВАНИИ ПОТРЕБИТЕЛЮ ИЗ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА ВЫСОКОГО ДАВЛЕНИЯ В ТРУБОПРОВОД НИЗКОГО ДАВЛЕНИЯ | 2012 |

|

RU2534832C2 |

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА ПУТЕМ ОХЛАЖДЕНИЯ ЗА СЧЕТ РАСШИРЕНИЯ | 2000 |

|

RU2253809C2 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| US 4889545 А, 26.12.1989. | |||

Авторы

Даты

2021-06-16—Публикация

2020-04-24—Подача