Предлагаемое изобретение относится к технике и технологии низкотемпературной переработки газа и может быть использовано на газоперерабатывающих заводах и заводах сжиженного природного газа (СПГ), где используется турбодетандер и компримируется отбензиненный газ.

Известен способ компримирования газа (см. евразийский патент №4469, F25J 3/02, опуб. 29.04.2004), согласно которому остаточный (отбензиненный) газ нагревают в теплообменнике, после чего подвергают первому сжатию в первом компрессоре, соединенном с турбиной, для получения сжатой фракции, которую подвергают второму сжатию во втором компрессоре, питаемом газовой турбиной, для получения другой сжатой фракции, которую затем охлаждают воздухом в воздушном холодильнике для получения сжатой и охлажденной фракции остаточного газа.

Общими признаками известного и предлагаемого способа являются:

- нагрев отбензиненного газа в теплообменнике;

- сжатие отбензиненного газа в компрессоре, соединенном с турбиной;

- охлаждение сжатого отбензиненного газа в воздушном холодильнике.

Недостатком известного способа являются высокие энергетические затраты на компримирование отбензиненного газа вторым компрессором вследствие высокой температуры газа на входе этого компрессора, а также на воздушное охлаждение компримированного отбензиненного газа вследствие высокой тепловой нагрузки на воздушный холодильник ввиду последовательного компримирования отбензиненного газа в две ступени.

Наиболее близким по технической сущности и достигаемому результату является способ компримирования отбензиненного газа (см. Берлин М.А., Гореченков В.Г., Волков Н.П. «Переработка нефтяных и природных газов», Москва, изд-во «Химия», 1981 г., стр. 187), включающий нагрев отбензиненного газа в рекуперативном теплообменнике потоком осушенного газа, компримирование отбензиненного газа компрессорной частью турбодетандера, охлаждение скомпрированного отбензиненного газа в воздушном холодильнике и подача его на дожимную компрессорную станцию (ДКС), где отбензиненный газ компримируется компрессором, охлаждается в воздушном холодильнике и направляется в трубопровод.

Общими признаками известного и предлагаемого способа являются:

- нагрев отбензиненного газа в рекуперативном теплообменнике;

- сжатие отбензиненного газа в компрессорной части турбодетандера;

- охлаждение сжатого отбензиненного газа в воздушном холодильнике.

Недостатком известного способа являются высокие энергетические затраты на воздушное охлаждение отбензиненного газа вследствие осуществления последовательного компримирования отбензиненного газа: в начале в компрессорной части турбодетандера, а затем в компрессоре дожимной компрессорной станции.

Технический результат предлагаемого способа заключается в снижении эксплуатационных и капитальных затрат.

Указанный технический результат достигается за счет того, что в способе компримирования отбензиненного газа, включающем нагрев отбензиненного газа, полученного путем выделения углеводородов С2+Выше из осушенного газа при его низкотемпературной конденсации и ректификации, сжатие отбензиненного газа в компрессорной части турбодетандера и охлаждение отбензиненного газа, перед сжатием отбензиненного газа в компрессорной части турбодетандера отбирают часть нагретого потока отбензиненного газа и осуществляют его параллельное сжатие в компрессоре, при этом количество отбираемой части потока определяют расчетным путем в зависимости от мощности турбодетандера, определяемой требуемой степенью извлечения углеводородов С2+выше, и степени сжатия компрессора, определяемой требуемым давлением товарного отбензиненного газа, кроме того после параллельного сжатия в компрессоре поток отбензиненного газа соединяют с потоком отбензиненного газа, выходящим из компрессорной части турбодетандера, обеспечивая равенство давления соединяемых потоков, и направляют на охлаждение.

Подача части потока отбензиненного газа на параллельное сжатие в компрессор в рассчитанном количестве позволяет снизить энергетические затраты на воздушное охлаждение компримированного отбензиненного газа, тем самым снизив эксплуатационные затраты.

Определение расчетным путем количества отбираемой части потока отбензиненного газа, направляемого на параллельное компримирование, в зависимости от мощности турбодетандера и степени сжатия компрессора позволяет смоделировать предлагаемый режим компримирования газа, при котором температура компримированного газа будет более высокой, что потребует меньше энергозатрат на воздушное охлаждение из-за более высокой разницы между температурой воздуха и охлаждаемого газа.

Определение расчетным путем количества отбираемой части потока отбензиненного газа, направляемого на параллельное компримирование, позволяет обеспечить равенство давлений компримированных потоков на выходе из компрессорной части турбодетандера и компрессора и, как следствие, обеспечить достижение требуемого давления скомпримированного газа.

Кроме того, заявляемая совокупность признаков предлагаемого способа позволяет снизить стоимость воздушных холодильников за счет увеличения разности температур между воздухом и охлаждаемым газом и снижения количества аппаратов воздушного охлаждения, тем самым сократив капитальные затраты.

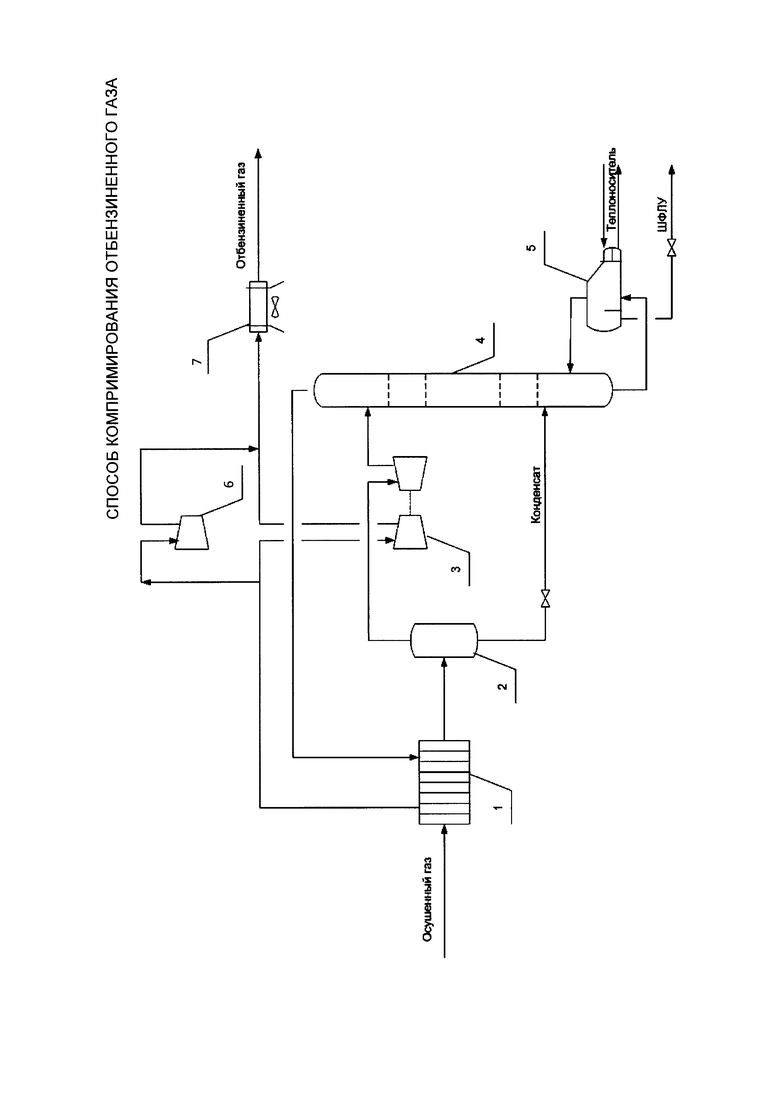

На фигуре представлена установка низкотемпературной переработки газа, на которой осуществляется предлагаемый способ.

Способ осуществляется следующим образом.

Очищенный и осушенный газ поступает на установку низкотемпературной переработки в рекуперативный теплообменник 1 для его охлаждения и частичной конденсации за счет теплообмена с потоком отбензиненного газа. Частично сконденсированный газ из рекуперативного теплообменника направляется в сепаратор 2, в котором происходит разделение газа и низкотемпературного конденсата. Газ направляется в турбодетандер 3 и далее в деметанизатор 4. Конденсат из сепаратора 2 дросселируется и далее направляется в деметанизатор 4.

Деметанизатор 4 представляет собой ректификационную колонну, снабженную в нижней части теплообменным устройством - ребойлером 5.

В деметанизаторе 4 в качестве верхнего продукта получают отбензиненный газ, в качестве нижнего продукта - фракцию углеводородов С2+выше (широкую фракцию легких углеводородов - ШФЛУ), которую направляют на дальнейшую переработку.

Отбензиненный газ направляется в рекуперативный теплообменник 1, в котором поток отбензиненного газа нагревается за счет теплообмена с потоком очищенного и осушенного газа, после чего нагретый поток отбензиненного газа делится на две части, одна из которых направляется в компрессорную часть турбодетандера 3, а другая - на параллельное сжатие в компрессор 6.

Количество потока отбензиненного газа, направляемого на параллельное сжатие в компрессор 6, составляет не менее 15% и не более 85% от всего потока отбензиненного газа и определяется расчетным путем. Указанное количество отбензиненного газа (15-85%) определяется в зависимости от:

1. мощности турбодетандера 3, определяемой требуемой степенью извлечения углеводородов С2+выше (чем выше степень извлечения углеводородов С2+выше, тем выше мощность турбодетандера и тем большее количество отбензиненного газа направляется в компрессорную часть турбодетандера и меньшее количество отбензиненного газа направляется на параллельное сжатие в компрессор);

2. степени сжатия компрессора 6 (абсолютное давление после компрессора деленное на абсолютное давление до компрессора), определяемой требуемым давлением товарного отбензиненного газа. Параллельное компримирование (сжатие) отбензиненного газа целесообразно при степени сжатия компрессора отбензиненного газа от 1,4 до 4.

Первая часть потока отбензиненного газа поступает на всас компрессорной части турбодетандера 3. Мощность компрессора, связанного с турбодетандером, определяется количеством энергии вырабатываемой за счет снижения давления газа в турбодетандере. Отбензиненный газ в компрессорной части турбодетандера 3 сжимается (компримируется) до требуемого давления. Доля газа, направляемого в компрессорную часть турбодетандера 3, определяется исходя из количества энергии вырабатываемой при снижении давления газа в турбодетандере 3, таким образом, чтобы давление отбензиненного газа после компрессора 6 соответствовало требуемому давлению.

Вторая часть потока отбензиненного газа направляется на параллельное сжатие в компрессор 6. Отбензиненный газ компримируется компрессором 6 до требуемого давления товарного отбензиненного газа, соответствующего давлению отбензиненного газа, выходящего из компрессорной части турбодетандера 3, после чего объединяется с потоком скомпримированного газа из компрессорной части турбодетандера 3. Далее объединенный поток отбензиненного газа охлаждается в воздушном холодильнике 7 и направляется по назначению.

Для примеров использованы расчетные схемы процесса низкотемпературной переработки газа с рассчитанными данными, полученными с использованием компьютерной моделирующей программы HYSYS.

Для определения расхода потоков отбензиненного газа, направляемых в компрессорную часть турбодетандера и на параллельное сжатие в компрессор используют следующие исходные данные:

- определяются параметры газа на входе турбодетандера (температура, давление, расход, состав) путем измерений или расчета предыдущих технологических стадий;

- подбирается давление на выходе турбодетандера, исходя из требуемой степени отбензинивания газа;

- рассчитывается мощность турбодетандера по параметрам газа на входе турбодетандера и выходе из него;

- моделируется переработка газа и выделившегося из него конденсата в деметанизаторе, исходя из требования к степени отбензинивания газа и требований к жидким продуктам установки переработки газа;

- моделируется рекуперация холода отбензиненного газа, исходя из результатов моделирования деметанизатора и требований к охлаждению перерабатываемого сырьевого газа в результате рекуперации холода;

- рассчитывается требуемое давление на выходе компрессоров отбензиненного газа исходя из требований к товарному отбензиненному газу и возможным потерям его давления;

- рассчитывается количество газа, компримируемого компрессором, связанного с турбодетандером, исходя из рассчитанной мощности турбодетандера, параметров отбензиненного газа по результатам расчета рекуперации холода отбензиненного газа, требуемому давлению газа после компримирования;

- доля газа, направляемого в компрессорную часть турбодетандера, определяется как отношение количества газа компримируемого этим компрессором к общему количеству отбензиненного газа.

Пример 1.

Очищенный и осушенный газ с температурой 22°С и давлением 6,47 МПа изб. (далее везде давление приводится избыточное) в количестве 800750 кг/ч поступает на установку низкотемпературной переработки в рекуперативный теплообменник, в котором газ охлаждается до температуры минус 31,5°С и частично конденсируется за счет теплообмена с потоком отбензиненного газа. Частично сконденсированный газ из рекуперативного теплообменника направляется в сепаратор, в котором при температуре минус 31,5°С и давлении 6,42 МПа происходит разделение газа и низкотемпературного конденсата. Низкотемпературный конденсат из сепаратора в количестве 27526,97 кг/ч дросселируется до давления 3,0 МПа и с температурой минус 43,79°С направляется в деметанизатор. Газ из сепаратора в количестве 773223,03 кг/ч направляется в турбодетандер. Мощность турбодетандера составляет 9711,9 кВт. В турбодетандере в результате расширения газа температура и давление газа снижаются. Газ из турбодетандера с температурой минус 68,76°С и давлением 3,0 МПа направляется в деметанизатор.

С верха деметанизатора отбензиненный газ в количестве 746015,16 кг/ч с температурой минус 67°С и давлением 3,0 МПа направляется в рекуперативный теплообменник, в котором нагревается за счет теплообмена с потоком очищенного и осушенного газа. После нагрева отбензиненный газ с температурой 8,24°С и давлением 2,88 МПа делится на две части.

Первая часть потока отбензиненного газа в количестве 111535,07 кг/ч поступает на всас компрессорной части турбодетандера, где компримируется до требуемого давления товарного отбензиненного газа 13,5 МПа.

Вторая часть потока отбензиненного газа в количестве 634480,09 кг/ч направляется на параллельное сжатие в компрессор. Мощность компрессора 55247,3 кВт, степень сжатия компрессора 4. Отбензиненный газ компримируется компрессором до требуемого давления (13,5 МПа), после чего с температурой 155,52°С объединяется с потоком скомпримированного газа, выходящего из компрессорной части турбодетандера.

Объединенный поток отбензиненного газа в количестве 746015,17 кг/ч с температурой 155,52°С и давлением 13,5 МПа поступает на охлаждение в воздушный холодильник. Мощность воздушного холодильника составляет 80144,8 кВт. Отбензиненный газ охлаждается до температуры 25°С и далее направляется по назначению.

С нижней части деметанизатора поток углеводородов С2+выше в количестве 156569,85 кг/ч с температурой 73,24°С и давлением 3,05 МПа поступает в ребойлер, после которого часть потока в количестве 98835 кг/ч возвращается в деметанизатор для подогрева нижней части колонны, а другая часть потока в количестве 57734,83 кг/ч с температурой 99°С и давлением 3,05 МПа направляется на дальнейшую переработку. Степень извлечения углеводородов С2+выше при переработке газа по данному варианту составляет 51,6%.

Пример 2.

Очищенный и осушенный газ с температурой 22°С и давлением 6,47 МПа изб. в количестве 800750 кг/ч поступает на установку низкотемпературной переработки в рекуперативный теплообменник, в котором газ охлаждается до температуры минус 31,5°С и частично конденсируется за счет теплообмена с потоком отбензиненного газа. Частично сконденсированный газ из рекуперативного теплообменника направляется в сепаратор, в котором при температуре минус 31,5°С и давлении 6,42 МПа происходит разделение газа и низкотемпературного конденсата. Низкотемпературный конденсат из сепаратора в количестве 27526,97 кг/ч дросселируется до давления 3,0 МПа и с температурой минус 43,79°С направляется в деметанизатор. Газ из сепаратора в количестве 773223,03 кг/ч направляется в турбодетандер. Мощность турбодетандера составляет 9711,9 кВт. В турбодетандере в результате расширения газа температура и давление газа снижаются. Газ из турбодетандера с температурой минус 68,76°С и давлением 3,0 МПа направляется в деметанизатор.

С верха деметанизатора отбензиненный газ в количестве 746015,17 с температурой минус 67°С и давлением 3,0 МПа направляется в рекуперативный теплообменник, в котором нагревается за счет теплообмена с потоком очищенного и осушенного газа. После нагрева отбензиненный газ с температурой 8,24°С и давлением 2,88 МПа делится на две части.

Первая часть потока отбензиненного газа в количестве 595936,84 кг/ч поступает на всас компрессорной части турбодетандера, где компримируется до требуемого давления товарного отбензиненного газа 4,05 МПа.

Вторая часть потока отбензиненного газа в количестве 150078,33 кг/ч направляется на параллельное сжатие в компрессор. Мощность компрессора 2445,8 кВт, степень сжатия компрессора 1,4. Отбензиненный газ компримируется компрессором до требуемого давления (4,05 МПа), после чего с температурой 37,99°С объединяется с потоком скомпримированного газа, выходящего из компрессорной части турбодетандера.

Объединенный поток отбензиненного газа в количестве 746015,17 кг/ч с температурой 37,99°С и давлением 4,05 МПа поступает на охлаждение в воздушный холодильник. Мощность воздушного холодильника составляет 6443,9 кВт. Отбензиненный газ охлаждается до температуры 25°С и далее направляется по назначению.

С нижней части деметанизатора поток углеводородов С2+выше в количестве 156569,85 кг/ч с температурой 73,24°С и давлением 3,05 МПа поступает в ребойлер, после которого часть потока в количестве 98835 кг/ч возвращается в деметанизатор для подогрева нижней части колонны, а другая часть потока в количестве 57734,83 кг/ч с температурой 99°С и давлением 3,05 МПа направляется на дальнейшую переработку. Степень извлечения углеводородов С2+выше при переработке газа по данному варианту составляет 51,6%.

Пример 3.

Очищенный и осушенный газ с температурой 22°С и давлением 6,47 МПа изб. в количестве 800750 кг/ч поступает на установку низкотемпературной переработки в рекуперативный теплообменник, в котором газ охлаждается до температуры минус 31,5°С и частично конденсируется за счет теплообмена с потоком отбензиненного газа. Частично сконденсированный газ из рекуперативного теплообменника направляется в сепаратор, в котором при температуре минус 31,5°С и давлении 6,42 МПа происходит разделение газа и низкотемпературного конденсата. Низкотемпературный конденсат из сепаратора в количестве 27526,97 кг/ч дросселируется до давления 3,0 МПа и с температурой минус 43,79°С направляется в деметанизатор. Газ из сепаратора в количестве 773223,03 кг/ч направляется в турбодетандер. Мощность турбодетандера составляет 5560,9 кВт. В турбоде-тандере в результате расширения газа температура и давление газа снижаются. Газ из турбодетандера с температурой минус 50,26°С и давлением 4,3 МПа направляется в деметанизатор.

С верха деметанизатора отбензиненный газ в количестве 762620,77 кг/ч с температурой минус 50,31°С и давлением 4,3 МПа направляется в рекуперативный теплообменник, в котором нагревается за счет теплообмена с потоком очищенного и осушенного газа. После нагрева отбензиненный газ с температурой 13,37°С и давлением 4,18 МПа делится на две части.

Первая часть потока отбензиненного газа в количестве 114799,97 кг/ч поступает на всас компрессорной части турбодетандера, где компримируется до требуемого давления товарного отбензиненного газа 7,5 МПа.

Вторая часть потока отбензиненного газа в количестве 647820,8 кг/ч направляется на параллельное сжатие в компрессор. Мощность компрессора 18356,7 кВт, степень сжатия компрессора 1,8. Отбензиненный газ компримируется компрессором до требуемого давления (7,5 МПа), после чего с температурой 66,04°С объединяется с потоком скомпримированного газа, выходящего из компрессорной части турбодетандера.

Объединенный поток отбензиненного газа с температурой 155,52°С и давлением 13,5 МПа поступает на охлаждение в воздушный холодильник. Мощность воздушного холодильника составляет 23444,8 кВт. Отбензиненный газ охлаждается до температуры 25°С и далее направляется по назначению.

С нижней части деметанизатора поток углеводородов С2+выше в количестве 41130,0 кг/ч с температурой 30,38°С и давлением 4,35 МПа поступает в ребойлер, после которого часть потока в количестве 2186.3,41 кг/ч возвращается в деметанизатор для подогрева нижней части колонны, а другая часть потока в количестве 19266,59 кг/ч с температурой 99°С и давлением 4,35 МПа направляется на дальнейшую переработку. Степень извлечения углеводородов С2+выше при переработке газа по данному варианту составляет 36%.

Пример 4.

Очищенный и осушенный газ с температурой 22°С и давлением 6,47 МПа изб. в количестве 800750 кг/ч поступает на установку низкотемпературной переработки в рекуперативный теплообменник, в котором газ охлаждается до температуры минус 31,5°С и частично конденсируется за счет теплообмена с потоком отбензиненного газа. Частично сконденсированный газ из рекуперативного теплообменника направляется в сепаратор, в котором при температуре минус 31,5°С и давлении 6,42 МПа происходит разделение газа и низкотемпературного конденсата. Низкотемпературный конденсат из сепаратора в количестве 27526,97 кг/ч дросселируется до давления 3,0 МПа и с температурой минус 43,79°С направляется в деметанизатор. Газ из сепаратора в количестве 773223,03 кг/ч направляется в турбодетандер. Мощность турбодетандера составляет 31825,0 кВт. В турбо-детандере в результате расширения газа температура и давление газа снижаются. Газ из турбодетандера с температурой минус 129,17°С и давлением 0,31 МПа направляется в деметанизатор.

С верха деметанизатора отбензиненный газ в количестве 694711,58 кг/ч с температурой минус 127,7°С и давлением 0,31 МПа направляется в рекуперативный теплообменник, в котором нагревается за счет теплообмена с потоком очищенного и осушенного газа. После нагрева отбензиненный газ с температурой минус 25,8°С и давлением 0,19 МПа делится на две части.

Первая часть потока отбензиненного газа в количестве 554416,99 кг/ч поступает на всас компрессорной части турбодетандера, где компримируется до требуемого давления товарного отбензиненного газа 0,76 МПа.

Вторая часть потока отбензиненного газа в количестве 140294,59 кг/ч направляется на параллельное сжатие в компрессор. Мощность компрессора 8053,3 кВт, степень сжатия компрессора 4. Отбензиненный газ компримируется компрессором до требуемого давления (0,76 МПа), после чего с температурой 68,95°С объединяется с потоком скомпримированного газа, выходящего из компрессорной части турбодетандера.

Объединенный поток отбензиненного газа с температурой 68,95°С и давлением 0,76 МПа поступает на охлаждение в воздушный холодильник. Мощность воздушного холодильника составляет 19450,8 кВт. Отбензиненный газ охлаждается до температуры 25°С и далее направляется по назначению.

С нижней части деметанизатора поток углеводородов С2+выше в количестве 174956,68 кг/ч с температурой минус 46,23°С и давлением 0,36 МПа поступает в ребойлер, после которого часть потока в количестве 65918,26 кг/ч возвращается в деметанизатор для подогрева нижней части колонны, а другая часть потока в количестве 109038,42 кг/ч с температурой минус 38,93°С и давлением 0,36 МПа направляется на дальнейшую переработку. Степень извлечения углеводородов С2+выше при переработке газа по данному варианту составляет 97,5%.

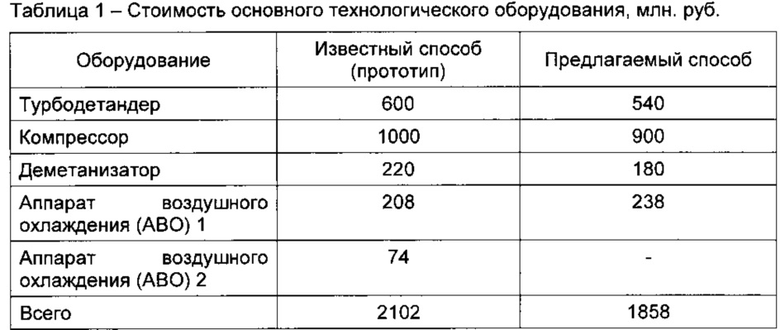

Сравнение известного и предлагаемого способов компримирования газа проводилось по результатам технологических расчетов и оценки стоимости аппаратов на следующие условия:

- расход газа - 800 т/ч, 1092 тыс.ст.м3/ч;

- содержание углеводородов С3+выше - 57 г/ст.м3;

- давление в ректификационной колонне - 3,0 МПа (изб.);

- давление скомпримированного отбензиненного газа - 7,6 МПа (изб.);

- адиабатический КПД компрессоров - 75%;

- адиабатический КПД турбодетандера - 83%;

- температура газа после охлаждения - 25°С.

Стоимость основного технологического оборудования по сравниваемым технологическим схемам представлена в таблице 1. Остальное оборудование, не приведенное в таблице 1 по обоим вариантам идентично.

Энергозатраты по сравниваемым вариантам представлены в таблице 2.

Таким образом, как видно из таблиц 1, 2, предлагаемый способ компримирования газа позволяет по сравнению с прототипом существенно сократить энергозатраты на охлаждение отбензиненного газа (в 3 раза) и снизить стоимость основного технологического оборудования (на 244 млн. руб.), тем самым сократив эксплуатационные и энергетические затраты производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПРИМИРОВАНИЯ ОТБЕНЗИНЕННОГО ГАЗА (ВАРИАНТЫ) | 2021 |

|

RU2781149C1 |

| Способ извлечения фракции С из сырого газа и установка для его осуществления | 2016 |

|

RU2630202C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2013 |

|

RU2551704C2 |

| Установка по деэтанизации попутного нефтяного газа высокого давления | 2022 |

|

RU2790898C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2023 |

|

RU2828195C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2570540C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АДСОРБЕНТА ПРОЦЕССА ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНОГО ГАЗА (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2637242C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

Изобретение относится к технике и технологии низкотемпературной переработки газа и может быть использовано на газоперерабатывающих заводах и заводах сжиженного природного газа. Способ компримирования отбензиненного газа включает нагрев отбензиненного газа, полученного путем выделения углеводородов С2+выше из осушенного газа при его низкотемпературной конденсации и ректификации, сжатие отбензиненного газа в компрессорной части турбодетандера и охлаждение отбензиненного газа. При этом перед сжатием отбензиненного газа в компрессорной части турбодетандера отбирают часть нагретого потока отбензиненного газа и осуществляют его параллельное сжатие в компрессоре. Количество отбираемой части потока определяют расчетным путем в зависимости от мощности турбодетандера, определяемой требуемой степенью извлечения углеводородов С2+выше, и степени сжатия компрессора, определяемой требуемым давлением товарного отбензиненного газа. Кроме того, после параллельного сжатия в компрессоре поток отбензиненного газа соединяют с потоком отбензиненного газа, выходящим из компрессорной части турбодетандера, обеспечивая равенство давления соединяемых потоков, и направляют на охлаждение. Технический результат заключается в снижении эксплуатационных и капитальных затрат. 1 ил., 2 табл.

Способ компримирования отбензиненного газа, включающий нагрев отбензиненного газа, полученного путем выделения углеводородов С2+выше из осушенного газа при его низкотемпературной конденсации и ректификации, сжатие отбензиненного газа в компрессорной части турбодетандера и охлаждение отбензиненного газа, отличающийся тем, что перед сжатием отбензиненного газа в компрессорной части турбодетандера отбирают часть нагретого потока отбензиненного газа и осуществляют его параллельное сжатие в компрессоре, при этом количество отбираемой части потока определяют расчетным путем в зависимости от мощности турбодетандера, определяемой требуемой степенью извлечения углеводородов С2+выше, и степени сжатия компрессора, определяемой требуемым давлением товарного отбензиненного газа, кроме того, после параллельного сжатия в компрессоре поток отбензиненного газа соединяют с потоком отбензиненного газа, выходящим из компрессорной части турбодетандера, обеспечивая равенство давления соединяемых потоков, и направляют на охлаждение.

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2382301C1 |

| 0 |

|

SU390339A1 | |

| US 0004690702 A1, 01.09.1987 | |||

| US 20060043000 A1, 02.03.2006. | |||

Авторы

Даты

2017-07-25—Публикация

2016-07-28—Подача