Изобретение относится к области машиностроения, в частности к абразивной обработке твердых материалов, и может быть использовано при изготовлении износостойкого режущего инструмента из керамики.

Известен способ изготовления режущих пластин из нитридной керамики РКС22, включающий операции предварительного торцевого шлифования кругами из синтетических алмазов марки АСВ зернистостью 63/50 на керамической связке К1 и операцию доводки свободным абразивом марки АСМ 20/14 различной зернистости на заключительном этапе механической обработки (Кузин В.В. «Технология заточки режущих пластин из нитридной керамики», М., Технология машиностроения, №9, с. 33-37, 2006).

Недостатком способа является невысокая производительность процесса доводки свободным абразивом и интенсивное шаржирование обрабатываемых поверхностей абразивными зернами, что сказывается на износостойкости режущих пластин.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа способ изготовления режущих пластин из нитридной керамики, включающий получение заготовок в виде керамических пластин с последующим их шлифованием. Перед шлифованием обрабатываемые пластины устанавливают в дисковые держатели между шлифовальными дисками с возможностью их планетарного вращения относительно последних (Патент РФ №2491367, опубл. 27.08.2013).

Недостатком известного способа, в том числе технической проблемой, является наблюдаемая высокая теплонаряженность процесса шлифования в результате работы абразивного инструмента в условиях «сухого» контакта и в виду этого наличие в поверхностном слое обработанных пластин различных дефектов (пор, микротрещин, полей растягивающих остаточных напряжений).

Кроме того, данный способ шлифования не обеспечивает получение низких значений шероховатости обрабатываемой поверхности.

Технический результат, на решение которого направлено заявленное изобретение, заключается в повышении качества обработанной поверхности керамической пластины, за счет уменьшения количества дефектов в их поверхностном слое и снижение шероховатости.

Технический результат достигается тем, что в способе для изготовления режущих пластин из нитридной и оксидной керамики, включающий получение заготовок в виде керамических пластин с последующим их шлифованием между двумя абразивными дисками реализованным по схеме планетарного вращения с размещением керамических пластин в специальных дисковых держателях, предварительно до операции шлифования в каждом дисковом держателе, по крайней мере, между двумя соседними отверстиями для установки керамических пластин, изготавливают технологический паз и в него размещают твердую смазку из расчета площади контакта равной от 1/12 до 1/10 части от площади обрабатываемых пластин, состав которой содержит эрукамид и в равном соотношении высокодисперсный порошок карбида бора с частицами вермикулита.

Известна твердая смазка для абразивной обработки металла (Патент РФ №2114903, опубл. 10.07.1998), которая содержит твердую нерастворимую в воде основу и дополнительно высокодисперсный порошок по крайней мере одного соединения, выбранного из группы: карбид кремния, нитрид титана, продукт углетермического восстановления лейкоксена, оксид алюминия, оксикарбонитрид титана, карбид титана, нитрид, алюминия, оксид церия и/или лантана. Данная смазка не столь эффективна при шлифовании керамических пластин в виду того, что твердость введенных в состав порошков сопоставима с твердостью обрабатываемых пластин, кроме того, в составе твердой смазки отсутствуют компоненты способные уменьшать трение при высокой температуре наблюдаемых в процессе шлифования керамических пластин.

С целью снижения шероховатости обработанной поверхности керамических пластин при шлифовании, предлагается использовать в составе твердой смазки высокодисперсный порошок карбида бора фракцией F800-F1000 имеющий высокую твердость до 49 ГПа, что превышает значения твердости керамических пластин. Использование порошка карбида бора обеспечит проведение в одном цикле обработки одновременно операций шлифования и доводки.

Известно применение вермикулита в составе смазочной композиции для узлов трения (патенты РФ №2604202 опубл. 10.12.2016, №2634100 опубл. 23.10.2017). Однако, применение частиц вермикулита в качестве активного компонента твердой смазки для абразивной обработки материалов из уровня техники не обнаружено. Введение в состав твердой смазки частиц вермикулита размером от 0,5 мкм до 5 мкм, обеспечит снижение трения при высоких температурах, и по своему функциональному назначению будет использоваться в качестве высокотемпературного антифрикционного компонента. Вермикулит не поддается истиранию и по смазочным свойствам подобен графиту, его возможно использовать по предлагаемому назначению вплоть до температуры 1200°С. Применение в составе твердой смазки данного вещества позволит снизить контактную температуру при шлифовании, что в свою очередь уменьшит отрицательное тепловое воздействие на поверхностный слой и повысит надежность режущих пластин.

Предлагаемый состав твердой смазки может быть получен следующим образом. В качестве базового смазывающего и связующего компонента может быть использован амид эруковой кислоты (эрукамид, CAS 112-84-5), основная область применения которого, использование в качестве скользящей добавки в полимерной промышленности. Применение эрукамида при изготовление твердой смазки для абразивной обработки материалов из уровня техники не известно. Эрукамид имеет температуру плавления 110°С, и термостойкость до 300°С, в данном интервале температур обладает хорошими смазывающими свойствами. Приготовление состава твердой смазки осуществляют введением в расплав эрукамида при 120°С порошка карбида бора и частиц вермикулита. Полученную смесь механически перемешивают в течение 10-15 мин при температуре 120±5°С до получения однородной массы.

Изобретение поясняется графическими изображениями.

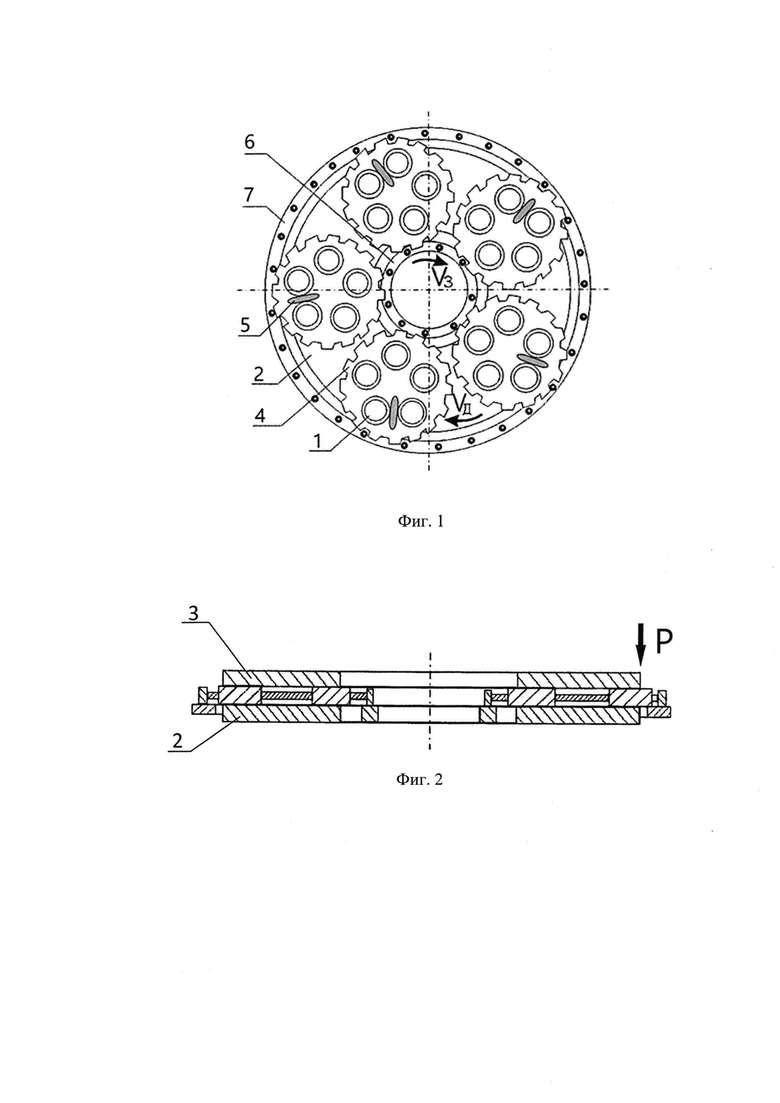

На фиг. 1 изображена принципиальная схема процесса шлифования керамических пластин (вид сверху, без верхнего абразивного диска).

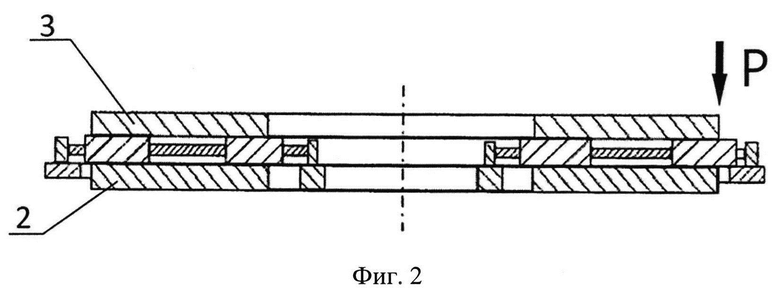

На фиг. 2 радиальный разрез установки для реализации процесса шлифования керамических пластин.

Способ изготовления режущих пластин из нитридной и оксидной керамики, включает получение заготовок в виде керамических пластин с последующим их шлифованием между двумя абразивными дисками реализованным по схеме планетарного вращения с размещением керамических пластин в специальных дисковых держателях, при этом предварительно до операции шлифования в каждом дисковом держателе, по крайней мере, между двумя соседними отверстиями для установки керамических пластин, изготавливают технологический паз и в него размещают твердую смазку из расчета площади контакта равной от 1/12 до 1/10 части от площади обрабатываемых пластин, состав которой содержит эрукамид и в равном соотношении высокодисперсный порошок карбида бора с частицами вермикулита.

Способ изготовления режущего инструмента из керамики может быть осуществлен следующим образом. Заготовки в виде керамических пластин 1 устанавливаются на притирочном станке, например DLM 505 HS, между двумя абразивными дисками 2 и 3 с возможностью их планетарного вращения (в качестве абразивного материала для дисков может быть использован, например, карбид бора или синтетический алмаз зернистостью F240 и 63/50 соответственно). Керамические пластины размещаются в специальных дисковых держателях 4, в которых предварительно до операции шлифования, между двумя соседними отверстиями для установки керамических пластин, изготавливают технологический паз 5 и в него размещают твердую смазку из расчета площади контакта равной от 1/12 до 1/10 части от площади обрабатываемых пластин, состав которой содержит высокодисперсный порошок карбида бора (зернистостью из диапазона F800-F1000), частицы вермикулита (размером от 0,5 мкм до 5 мкм) и эрукамид. Устройство для шлифования имеет планетарную головку с внутренним венцом 6 и внешним венцом 7, между которыми установлены дисковые держатели 4. Нижний диск 2 и верхний диск 3 вращаются со скоростью Vд, причем диск 3 воздействует на обрабатываемые пластины 1 с постоянным давлением Р. Держатели пластин 4 вращаются вокруг своих осей за счет их расположения с возможностью взаимодействия между внутренним венцом 6 и внешним венцом 7. Передача вращения держателям пластин 4 осуществляется от электродвигателя станка (на чертеже не показан) через внутренний венец 6, который вращается со скоростью Vз.

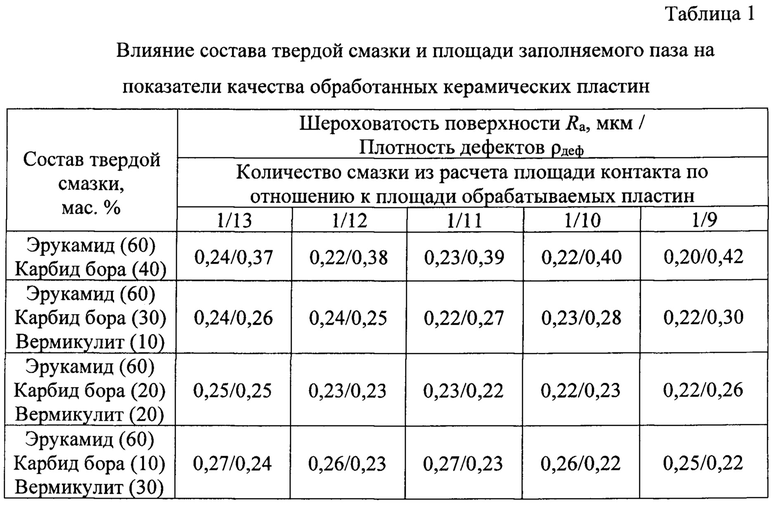

С целью определения рационального состава смазки и эффективного ее количества в зоне резания, проведена серия экспериментов, результаты которых представлены в таблице 1. Для примера реализации предлагаемого решения подготовлено 4 варианта состава твердой смазки, с различным содержанием исходных компонентов мас. %. В ходе испытаний варьировали заполняемость технологического паза твердой смазкой из расчета площади контакта равной от 1/13 до 1/9 части от площади обрабатываемых пластин. По результатам опытов контролировали шероховатость обработанной поверхности по параметру Ra и ρдеф - плотность (суммарная площадь) дефектов на единицу площади поверхности керамической пластины, определяемая как отношение суммарной площади дефектов на рассматриваемом участке керамической пластины к общей площади исследуемого участка.

При использование твердой смазки, содержащей в своем составе только эрукамид и порошок карбида бора, наблюдаются низкие показатели шероховатости обработанной поверхности пластин за счет дополнительного эффекта срезания микровыступов профиля при абразивном воздействии, однако при этом высока плотность дефектов, здесь сказывается значительная степень шаржирования поверхности порошком карбида бора. Добавление в состав твердой смазки частиц вермикулита сглаживает отрицательное явление шаржирования поверхности. Прослеживается зависимость, что при увеличении количества вермикулита в составе твердой смазки плотность дефектов снижается. Тем не менее, если в процентном соотношении в составе твердой смазки относительно порошка карбида бора преобладает вермикулит, то шероховатость пластин повышается, вероятнее всего по причине недостаточного проявления эффекта срезания микровыступов профиля. Таким образом, необходима некоторая сбалансированность концентрации компонентов твердой смазки в зоне контакта, которая зависит, как и от состава смазки, так и от ее количества при шлифовании. По опытным данным (табл.1) обнаружено, что количество смазки из расчета площади контакта по отношению к площади обрабатываемых пластин равное 1/13 части недостаточно для получения высокого качества обработанной поверхности. Тогда как увеличение количества твердой смазки более 1/10 части приводит к увеличению плотности дефектов, в связи с высокой концентрацией порошка карбида бора в зоне контактного взаимодействия, что в свою очередь способствует чрезмерному шаржированию поверхности пластин.

По результатам испытаний установлено (табл. 1), что предпочтительный диапазон по количественному содержанию твердой смазки из расчета площади контакта составляет от 1/12 до 1/10 части от площади обрабатываемых пластин, с использованием состава с равным соотношением порошка карбида бора и частиц вермикулита.

При шлифовании керамических пластин, согласно способу указанному в прототипе, шероховатость обработанной поверхности составляет Ra 0,32 мкм и плотность дефектов ρдеф 0,36, что соответственно на 30 и 35% выше значений полученных по предлагаемому техническому решению с использованием рекомендуемых условий применения.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - повышения качества обработанной поверхности керамической пластины, что значительно повысит надежность режущих керамических пластин за счет уменьшения количества дефектов в их поверхностном слое.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования в области, касается изготовления металлорежущего инструмента и может быть использовано при изготовлении керамических режущих пластин для повышения качества их обработки;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, по мнению заявителя заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ КЕРАМИЧЕСКИХ ПЛАСТИН ИЗ НИТРИДНОЙ КЕРАМИКИ | 2012 |

|

RU2491367C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2009 |

|

RU2424889C1 |

| Способ повышения износостойкости режущих пластин из оксидно-карбидной керамики при фрезеровании | 2019 |

|

RU2712154C1 |

| ТВЕРДЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 2013 |

|

RU2531587C1 |

| ТВЕРДАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2525293C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ САПФИРОВОЙ ПОДЛОЖКИ | 2007 |

|

RU2422259C2 |

| САПФИРОВАЯ ПОДЛОЖКА (ВАРИАНТЫ) | 2007 |

|

RU2414550C1 |

| ПАРТИЯ САПФИРОВЫХ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2412037C1 |

| ТВЕРДАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1996 |

|

RU2114903C1 |

| Алмазный инструмент на металлической связке для обработки твердых материалов | 2017 |

|

RU2679808C1 |

Изобретение относится к области машиностроения, в частности к абразивной обработке твердых материалов, и может быть использовано при изготовлении износостойкого режущего инструмента из керамики. Способ для изготовления режущих пластин из нитридной и оксидной керамики включает получение заготовок в виде керамических пластин с последующим их шлифованием между двумя абразивными дисками по схеме планетарного вращения с размещением керамических пластин в дисковых держателях. Предварительно до операции шлифования в каждом дисковом держателе по меньшей мере между двумя соседними отверстиями для установки керамических пластин изготавливают технологический паз, в котором размещают твердую смазку из расчета площади контакта, равной от 1/12 до 1/10 части от площади обрабатываемых пластин, состав которой содержит эрукамид и в равном соотношении высокодисперсный порошок карбида бора с частицами вермикулита. Обеспечивается повышение качества обработанной поверхности керамической пластины за счет уменьшения количества дефектов в их поверхностном слое и снижение шероховатости. 2 ил., 1 табл.

Способ изготовления режущих пластин из нитридной и оксидной керамики, включающий получение заготовок в виде керамических пластин с последующим их шлифованием между двумя абразивными дисками, который реализуют по схеме планетарного вращения с размещением керамических пластин в дисковых держателях, отличающийся тем, что предварительно до операции шлифования в каждом дисковом держателе по меньшей мере между двумя соседними отверстиями для установки керамических пластин изготавливают технологический паз и в него размещают твердую смазку из расчета площади контакта, равной от 1/12 до 1/10 части от площади обрабатываемых пластин, состав которой содержит эрукамид и в равном соотношении высокодисперсный порошок карбида бора с частицами вермикулита.

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ КЕРАМИЧЕСКИХ ПЛАСТИН ИЗ НИТРИДНОЙ КЕРАМИКИ | 2012 |

|

RU2491367C1 |

| Смазка для абразивной обработки металлов | 1988 |

|

SU1532574A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕЙ ПЛАСТИНЫ | 2014 |

|

RU2669954C2 |

| WO 2006023081 A2, 02.03.2006. | |||

Авторы

Даты

2023-08-15—Публикация

2022-11-30—Подача