Изобретение относится к трубопрокатному производству и может быть использовано при производстве стальных обсадных и насосно-компрессорных труб с высокогерметичными резьбовыми соединениями класса «Премиум», содержащими узел уплотнения «металл-металл».

Известен способ производства нефтегазовых труб для высокогерметичных резьбовых соединений класса «Премиум» (Патент РФ № RU 2385193 С1 15.08.2008), являющийся наиболее близким по технической сущности (прототипом), включающий в себя следующие операции: слитки нагревают в печи, прошивают в гильзы, прокатывают гильзы в трубы в пилигримовом стане и производят отрезку концов труб. Затем трубы подогревают, калибруют или редуцируют и правят. После этого производят формоизменение концов труб. Для этого каждую трубу на установке формоизменения центруют по наружному диаметру, зажимают в кулачки, нагревают зону деформации на конце трубы в кольцевом индукторе до температуры 550-600°С и осуществляют деформацию конца трубы конической матрицей, выполненной в виде кольца и закрепленной на плунжере гидроцилиндра установки формоизменения концов труб. При этом происходит обжим конца тела трубы на угол α относительно наружной поверхности трубы, при этом длина зоны деформации составляет: Н=Δ/tg α, где: Δ=S1-S2, S1-толщина стенки трубы без формоизменения конца, S2-толщина стенки трубы с формоизменением конца.

Недостатками прототипа являются: ограниченная длина зоны деформации, которая не позволяет изготавливать резьбовые соединения класса «Премиум», в конструкции которых предусмотрен достаточно большой по длине участок наружного уплотнения (носик ниппеля) и достаточно большой участок по длине внутренней расточки на конце трубы; наличие конического участка с углом α относительно наружной поверхности трубы не позволяет максимально использовать толщину стенки трубы для увеличения площади контакта упорных поверхностей «труба-муфта» и получить требуемую величину припуска по внутреннему диаметру трубы для механической обработки, что ведет к повторной обработке труб; требуется предварительный нагрев зоны деформации на конце трубы.

Технической задачей, решаемой изобретением, является разработка способа, позволяющего: исключить повторную обработку труб по параметрам резьбовых соединений и дефектам по внутреннему диаметру труб; получение участка трубы на ее конце заданной длины и диаметра, которые требуются конструкцией высокогерметичного резьбового соединения; использование толщины стенки трубы без ее увеличения для обеспечения максимальной величины зоны контакта упорных поверхностей между трубой и муфтой; исключить предварительный нагрев зоны деформации на конце трубы в кольцевом индукторе, обеспечив суммарную величину деформации при формоизменении в пределах 3%.

Решение задачи достигается тем, что производится прокат гильзы в трубные плети в трубопрокатном стане, при этом толщина стенки трубы прокатывается в минусовом поле допуска от номинальной толщины стенки, но не более минус 12,5% от номинальной толщины стенки трубы, далее производится калибровка или редуцирование и правка, затем производят порезку трубных плетей в размер и отрезают дефектные концы труб и производят формоизменение концов труб отличающееся тем, что производят формоизменение конца трубы на заданную длину для получения требуемого наружного диаметра, цилиндрической матрицей, выполненной в виде кольца и закрепленной на плунжере гидроцилиндра установки формоизменения концов труб, а затем производят формоизменение на заданную длину конца трубы для получения требуемого внутреннего диаметра и припуска под механическую обработку, цилиндрическим пуансоном, выполненным в виде кольца и закрепленного на этом же плунжере гидроцилиндра установки формоизменения концов труб, при этом суммарная величина деформации при формоизменении не превышает 3% и предварительный нагрев зоны деформации не требуется.

Сопоставимый анализ с прототипом показывает, что заявленный способ имеет существенные отличительные признаки и соответствует критерию новизны.

Использование в предлагаемом способе известных и отличительных признаков дает новый технический результат, позволяющий: снизить расход металла за счет уменьшения повторной обработки труб; максимально использовать толщину стенки трубы (для высокогерметичных резьбовых соединений); получить необходимую длину участка деформации для труб с высокогерметичным резьбовым соединением; исключить предварительный нагрев участка деформации трубы, за счет получения величины деформации при формоизменении в пределах 3%, что увеличивает производительность участка формоизменения труб.

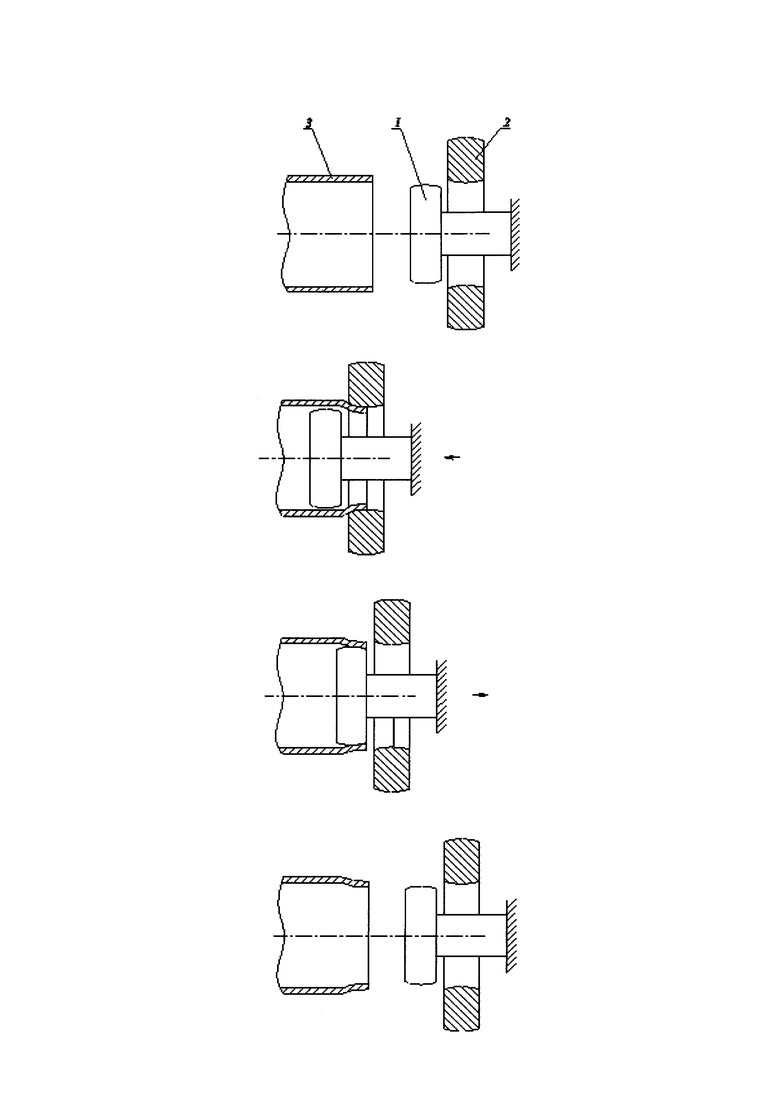

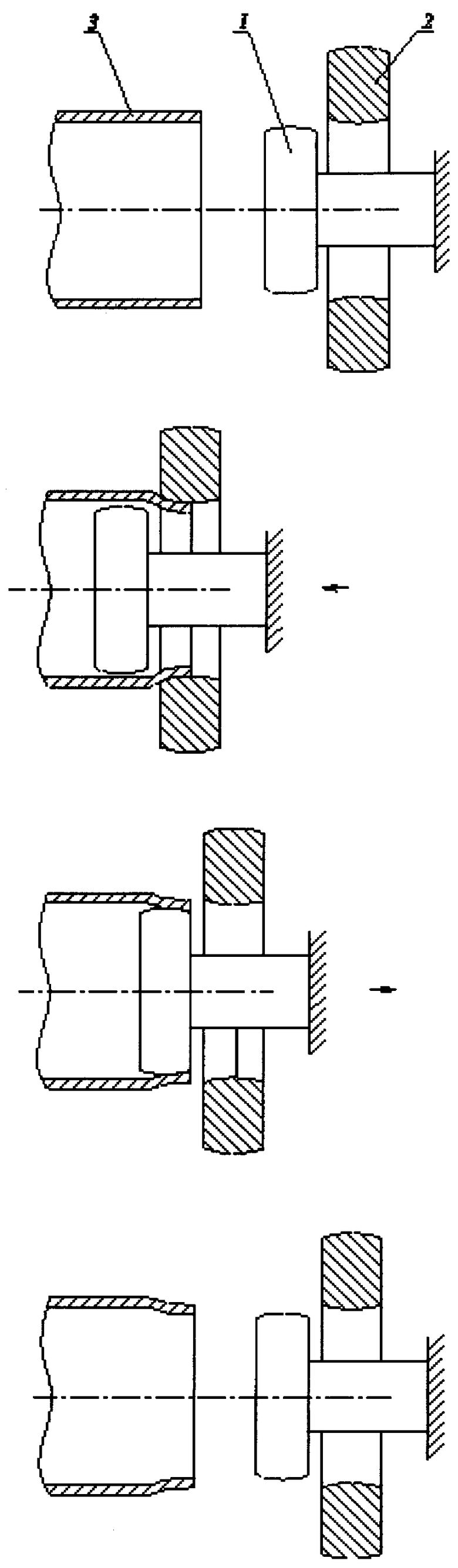

Способ осуществляется следующим образом. Порядок формоизменения концов обсадных труб приведен на фигуре. Инструменты собираются в одной кассете, при этом пуансон 1 устанавливается впереди цилиндрической матрицы 2 и его наружный диметр меньше внутреннего номинального диаметра трубы 3. При передвижении кассеты вперед происходит обжатие трубы по наружному диаметру цилиндрической матрицей, которая расположена за пуансоном и внутренний диаметр которой (кольца) меньше номинального наружного диаметра трубы, при этом внутренний диаметр трубы также уменьшается на величину, при которой он становится меньше наружного диаметра пуансона. При этом длина хода и соответственно длина участка, подвергнутого формоизменению, рассчитывается исходя из требуемой длины уплотнительной поверхности (носика), с учетом припуска под механическую обработку. При обратном ходе кассеты, пуансон увеличивает и одновременно выравнивает внутренний диаметр трубы и исключает тем самым отрицательное влияние разнотолщинности стенки трубы на получение требуемого внутреннего диаметра трубы для равнопроходного резьбового соединения «труба-муфта».

Внутренний диаметр цилиндрической матрицы Дв рассчитывается по формуле:

Дв=Дном.-Дном.×К, где

Дном. - номинальный диаметр трубы;

К - коэффициент припуска под механическую обработку.

Наружный диаметр пуансона Дн рассчитывается по формуле:

Дн=Дном.-Дном.×К-2S, где

Дном. - номинальный диаметр трубы;

К - коэффициент припуска под механическую обработку;

S - толщина стенки трубы с учетом минусового поля допуска минус 12,5% от номинальной толщины стенки трубы.

Коэффициент припуска под механическую обработку К зависит от наружного диаметра обсадной трубы и составляет от 0,014 до 0,020.

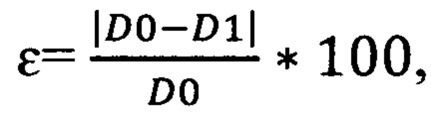

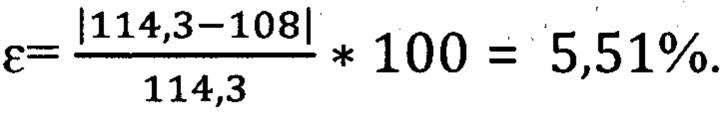

Рассчитываем величину суммарной деформации при формоизменении конца трубы ε, % по формуле:

где

где

D0 - исходный наружный диаметр трубы;

D1 - конечный наружный диаметр трубы.

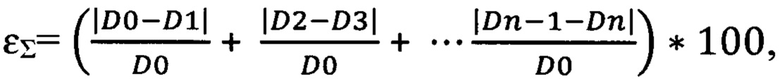

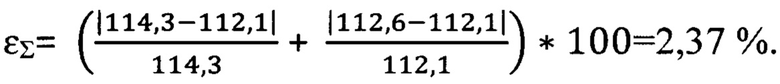

Формула для расчета суммарной деформации при калибровании и формоизменении конца трубы εΣ, %:

где

где

D0 - исходный наружный диаметр трубы;

D1…n-1 - наружные диаметры трубы после проведения промежуточных технических операций;

Dn - конечный наружный диаметр трубы.

Расчет произведем для трубы размером 114,3×6,88 мм под нарезку резьбы «ТМК UP PF».

По известному способу, после проведения подгиба торца на угол α:

По предлагаемому способу суммарная деформация после калибрования по наружному диаметру и затем внутреннему диаметру трубы:

Использование предлагаемого способа производства стальных труб для высокогерметичных резьбовых соединений класса «Премиум» позволило при формоизменении конца трубы выйти на суммарную деформацию в пределах 3%, что исключает предварительный нагрев конца трубы в зоне деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НЕФТЕГАЗОВЫХ ТРУБ ДЛЯ ВЫСОКОГЕРМЕТИЧНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ КЛАССА "ПРЕМИУМ" | 2008 |

|

RU2385193C1 |

| СПОСОБ ПОДГОТОВКИ КОНЦОВ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ПОД НАРЕЗКУ РЕЗЬБЫ | 2013 |

|

RU2555305C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ ПОД НАРЕЗКУ РЕЗЬБЫ НА ТПА С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2301713C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НЕФТЯНОГО СОРТАМЕНТА ПОД НАРЕЗКУ РЕЗЬБЫ | 2013 |

|

RU2564776C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ РАЗМЕРОМ 244,5×7,9, 244,5×9 И 244,5×10 мм НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2508955C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ ПОД НАРЕЗКУ РЕЗЬБЫ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2545928C2 |

| ВЫСОКОГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ (ВАРИАНТЫ) И СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ЭТИХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2256767C1 |

| СПОСОБ ВЫСАДКИ КОНЦОВ ТРУБ | 2013 |

|

RU2548872C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2591904C2 |

| СПОСОБ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ РАЗМЕРОМ 426х10-12 мм С УПОРНОЙ РЕЗЬБОЙ "БАТТРЕСС"-"ОТБТ-426" | 2005 |

|

RU2311239C2 |

Изобретение относится к производству стальных труб для высокогерметичных резьбовых соединений класса «Премиум». При изготовлении труб производят формоизменение их концов. Формоизменение концов труб производят на заданную длину для получения требуемого наружного диаметра посредством цилиндрической матрицы, выполненной в виде кольца и закрепленной на плунжере гидроцилиндра установки формоизменения концов труб. Затем формоизменение концов трубы производят на заданную длину для получения требуемого внутреннего диаметра и припуска под механическую обработку посредством цилиндрического пуансона, выполненного в виде кольца и закрепленного на упомянутом плунжере гидроцилиндра установки формоизменения концов труб. Суммарная величина деформации при формоизменении концов труб не превышает 3%, причем формоизменение конца труб производят без предварительного нагрева зоны деформации. В результате устраняется отрицательное влияние разнотолщинности стенки трубы при изготовлении трубы с заданным внутренним диаметром. 1 з.п. ф-лы, 1 ил.

1. Способ производства стальных труб для высокогерметичных резьбовых соединений класса «Премиум», включающий прокат гильзы в трубные плети в трубопрокатном стане, при этом гильзу прокатывают в минусовом поле допуска толщины ее стенки не более минус 12,5% от номинальной толщины ее стенки, далее производят калибровку или редуцирование и правку, затем производят порезку трубных плетей в размер и отрезают дефектные концы труб и производят формоизменение концов труб, отличающийся тем, что формоизменение концов труб производят на заданную длину для получения требуемого наружного диаметра посредством цилиндрической матрицы, выполненной в виде кольца и закрепленной на плунжере гидроцилиндра установки формоизменения концов труб, а затем формоизменение концов трубы производят на заданную длину для получения требуемого внутреннего диаметра и припуска под механическую обработку посредством цилиндрического пуансона, выполненного в виде кольца и закрепленного на упомянутом плунжере гидроцилиндра установки формоизменения концов труб, при этом суммарная величина деформации при формоизменении концов труб не превышает 3%, причем формоизменение конца труб производят без предварительного нагрева зоны деформации.

2. Способ по п. 1, отличающийся тем, что

внутренний диаметр цилиндрической матрицы Дв рассчитывается по формуле:

Дв=Дном.-Дном.×К, где

Дном. - номинальный диаметр трубы;

К - коэффициент припуска под механическую обработку, зависящий от наружного диаметра обсадной трубы, составляющий от 0,014 до 0,020,

наружный диаметр пуансона Дн рассчитывается по формуле:

Дн=Дном.-Дном.×К - 2S, где

Дном. - номинальный диаметр трубы;

К - коэффициент припуска под механическую обработку, зависящий от наружного диаметра обсадной трубы, составляющий от 0,014 до 0,020;

S - толщина стенки трубы с учетом минусового поля допуска минус 12,5% от номинальной толщины стенки трубы.

| СПОСОБ ПРОИЗВОДСТВА НЕФТЕГАЗОВЫХ ТРУБ ДЛЯ ВЫСОКОГЕРМЕТИЧНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ КЛАССА "ПРЕМИУМ" | 2008 |

|

RU2385193C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НЕФТЯНОГО СОРТАМЕНТА ПОД НАРЕЗКУ РЕЗЬБЫ | 2013 |

|

RU2564776C2 |

| СПОСОБ ПОДГОТОВКИ КОНЦОВ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ПОД НАРЕЗКУ РЕЗЬБЫ | 2013 |

|

RU2555305C1 |

| US 5379625 A1, 10.01.1995. | |||

Авторы

Даты

2023-08-15—Публикация

2022-05-13—Подача