Изобретение относится к области строительства нефтяных и газовых скважин и может быть использовано в обсадных, насосно-компрессорных и других трубах технологического назначения с высокогерметичными резьбовыми соединениями.

Известно высокогерметичное резьбовое соединение нефтепромысловых труб, включающее охватывающую и охватываемую детали с резьбами и упорными торцами, наружную и внутреннюю уплотнительные поверхности и сбег резьбы на охватывающей детали на участке между резьбой с полным профилем и внутренней уплотнительной поверхностью (ГОСТ 632-80 “Трубы обсадные и муфты к ним”, М., Издательство стандартов, 1989, стр.54).

Механизм работы уплотнительных элементов заключается в создании на охватывающей и охватываемой уплотнительных поверхностях диаметральной деформации - натяга. Таким образом, при свинчивании высокогерметичного резьбового соединения с уплотнительными элементами “металл-металл” диаметры резьбы в плоскости последней риски сбега резьбы охватываемой детали больше диаметров охватывающей детали. Кроме того, при нарезании резьбы на охватывающей детали в месте сбега резьбы, т.е. на участке, где осуществляется отвод резьбообразующего инструмента, на кромках вершин резьбы, по ее внутреннему диаметру образуются заусенцы, выступающие в сторону оси соединения. Таким образом, наличие заусенцев уменьшает внутренний диаметр резьбы охватывающей детали на участке ее сбега. Высота заусенцев сравнима или может превосходить величину перепада между внутренним радиусом резьбы на участке, ее сбега на охватывающей детали и радиусом уплотнительной поверхности в ее начале на охватываемой детали.

Такое сочетание диаметральных размеров резьбы, уплотнительной поверхности и образующихся на кромках вершин известной резьбы на участке ее сбега заусенцев приводит к тому, что при свинчивании-развинчивании резьбы заусенцы взаимодействуют с уплотнительной поверхностью охватываемой детали - деформируют и повреждают ее, а на уплотнительном элементе образуются задиры. В результате происходят повреждение и заедание уплотнительной поверхности, к чистоте и точности выполнения которой предъявляются повышенные требования. Кроме того, выступающие заусенцы исключают возможность контроля диаметральных размеров уплотнительной поверхности охватывающей детали, так как они не дают возможности установить измерительный инструмент - калибр на контролируемую уплотнительную поверхность. В результате этого уменьшаются надежность и герметичность соединения и снижается его контролепригодность.

Ближайшим техническим решением, принятым за прототип, является высокогерметичное резьбовое соединение труб, включающее охватываемую и охватывающую детали с резьбами и упорными торцами, наружную и внутреннюю уплотнительные поверхности и сбег резьбы на охватывающей детали на участке между резьбой с полным профилем и внутренней уплотнительной поверхностью (SU, патент №993829, Е 21 В 17/042, F 16 L 15/00, опубл. 1983).

Данное техническое решение принято в качестве прототипа для всех заявленных вариантов исполнения.

Однако указанное резьбовое соединение имеет следующие недостатки.

При сборке-разборке известного соединения существует опасность, что при приложении крутящего момента из-за образующихся на охватывающей детали заусенцев на кромках вершин по внутреннему диаметру резьбы на участке ее сбега и их взаимодействий с высокоточной уплотнительной поверхностью охватываемой детали последняя будет повреждена и деформирована, на ней образуются задиры, в результате чего в соединении не будет обеспечена герметичность. Также выступающие заусенцы исключают возможность контроля диаметральных размеров уплотнительной поверхности охватывающей детали из-за невозможности установки на ней измерительного инструмента-калибра, что приводит к снижению контролепригодности резьбового соединения и уменьшению его надежности.

Известен способ изготовления резьбового соединения ниппельного конца нефтепромысловых труб, прошедших испытания гидравлическим давлением на прочность, заключающийся в механической обработке ниппельного конца трубы, включающей в себя подрезку уплотнительного торца, точение наружной уплотнительной конической поверхности, наружной поверхности трубы под резьбу, с последующим нарезанием резьбы и расточкой внутреннего диаметра трубы (SU, патент №993829, Е 21 В 17/042, F 16 L 15/00, опубл. 1983).

Также известен способ изготовления резьбового соединения раструбного конца нефтепромысловых труб, прошедших испытания гидравлическим давлением на прочность, заключающийся в механической обработке раструбного конца трубы, включающей в себя подрезку уплотнительного торца, точение наружной поверхности трубы, расточку внутреннего диаметра трубы под резьбу и внутренней уплотнительной конической поверхности с последующим нарезанием резьбы (SU, патент №993829, Е 21 В 17/042, F 16 L 15/00, опубл. 1983).

Данное решение принято в качестве прототипа для заявляемых способов.

Указанные способы имеют низкую надежность и герметичность соединения, не обеспечивается контролепригодность соединения.

Настоящее изобретение направлено на решение технической задачи по выводу участков схода резьбы из контактирования за счет их размещения в собранном положении труб напротив участков, отделяющих участок сплошной резьбы от контактирующих торцовых поверхностей ниппеля и раструба. Кроме того, изобретение направлено на решение технической задачи по формированию утолщенной стенки конца трубы путем комбинированной высадки.

Достигаемый технический результат заключается в повышении надежности и герметичности соединения, обеспечении его контролепригодности, а также увеличении прочности соединения при его сборке-разборке и эксплуатации.

Указанный технический результат для первого и второго примеров исполнения достигается тем, что в высокогерметичном резьбовом соединении труб, включающем охватываемую и охватывающую трубчатые детали с коническими или цилиндрическими резьбами и упорными торцами, наружную и внутреннюю уплотнительные поверхности, на внутренней поверхности охватывающей детали со стороны ее свободного торца выполнен участок конусной формы, являющийся фаской, и на котором выполнен сход резьбы, при этом поверхность указанного торца выполнена конусной с уклоном в сторону внешней поверхности охватывающей детали относительно вертикальной плоскости, проходящей поперек оси охватывающей детали, является ответной для конусной упорной поверхности торца охватываемой детали и имеет участок перехода от зоны полной резьбы к уплотнительной внутренней поверхности, выполненной конусной с расположением вершины конуса на оси охватывающей детали, причем участок перехода, связанный с участком с полной резьбой, выполнен цилиндрическим с диаметром, большим диаметра резьбы, или в виде треугольной в сечении канавки, одна из наклонных стенок которой является участком схода резьбы, а на внешней поверхности охватываемой детали последовательно со стороны открытого торца выполнены ответная уплотнительной внутренней поверхности охватывающей детали уплотнительная наружная конусная поверхность, участок с полной резьбой выполнен с фасками в местах схода и связан с конусной упорной торцевой поверхностью этой детали через цилиндрический участок перехода, длина которого от зоны резьбы к конусной упорной торцевой поверхности меньше длины участка схода резьбы в направлении вдоль оси охватывающей детали.

Указанный технический результат для первого и второго примеров исполнения достигается тем, что в высокогерметичном резьбовом соединении труб, включающем охватываемую и охватывающую трубчатые детали с коническими или цилиндрическими резьбами и упорными торцами, наружную и внутреннюю уплотнительные поверхности, на внутренней поверхности охватывающей детали со стороны ее свободного торца выполнен участок конусной формы, на котором выполнен сход резьбы, при этом поверхность указанного торца выполнена конусной с уклоном в сторону внешней поверхности охватывающей детали относительно вертикальной плоскости, проходящей поперек оси охватывающей детали, является ответной для конусной упорной поверхности торца охватываемой детали и имеет ступенчатый участок перехода от зоны полной резьбы к уплотнительной внутренней поверхности, выполненной конусной, с расположением вершины конуса на оси охватывающей детали, причем участок перехода выполнен в виде канавки треугольной формы в сечении, одна сторона которой является участком схода резьбы, а на внешней поверхности охватываемой детали последовательно со стороны открытого торца выполнены ответная уплотнительной внутренней поверхности охватывающей детали уплотнительная наружная конусная поверхность и участок с полной резьбой выполнен с фасками в местах схода, и связан с конусной упорной торцевой поверхностью этой детали через цилиндрический участок перехода, длина которого от зоны резьбы к конусной упорной торцевой поверхности меньше длины участка схода резьбы в направлении вдоль оси охватывающей детали.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность получения требуемого технического результата.

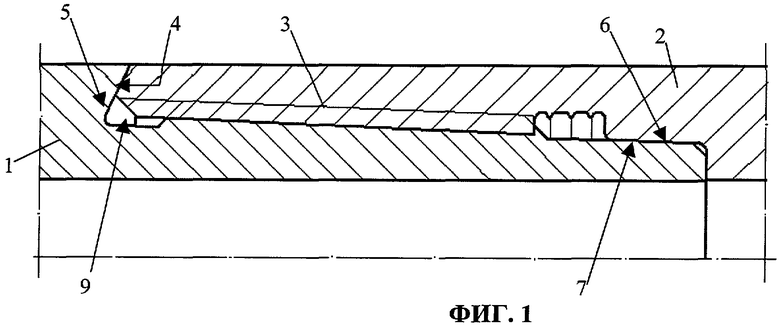

На фиг.1 показано высокогерметичное резьбовое соединение нефтепромысловых труб в сборе, первый пример исполнения;

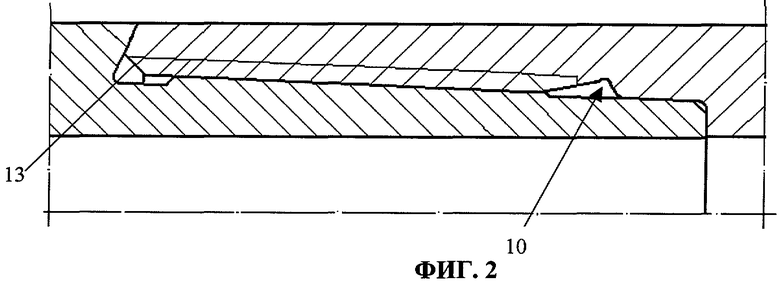

фиг.2 - высокогерметичное резьбовое соединение нефтепромысловых труб в сборе, второй пример исполнения;

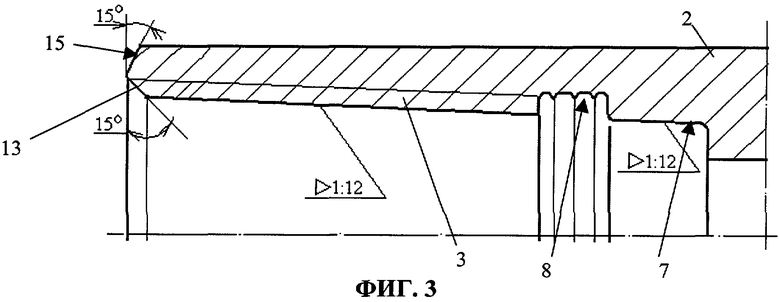

фиг.3 - охватывающая деталь соединения по фиг.1;

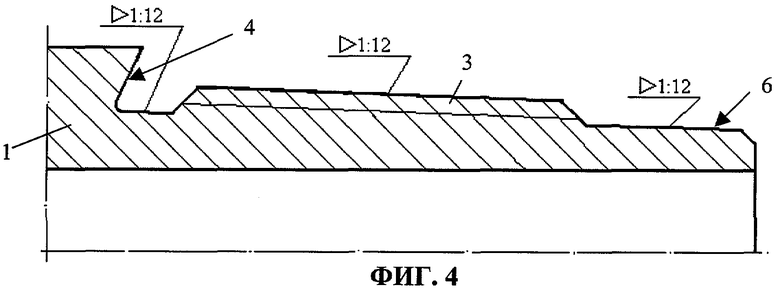

фиг.4 - охватываемая деталь соединения по фиг.1;

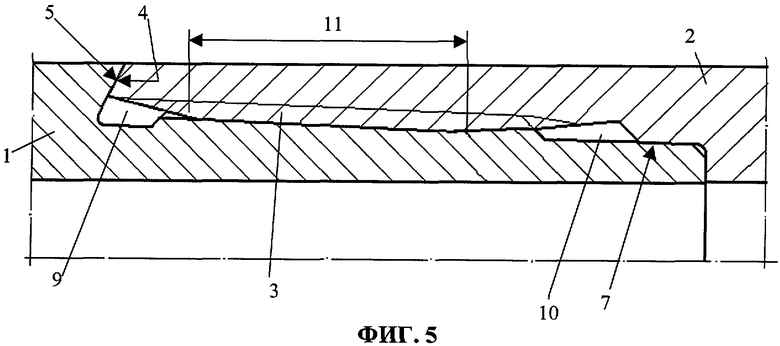

фиг.5 - высокогерметичное резьбовое соединение нефтепромысловых труб в сборе, третий пример исполнения;

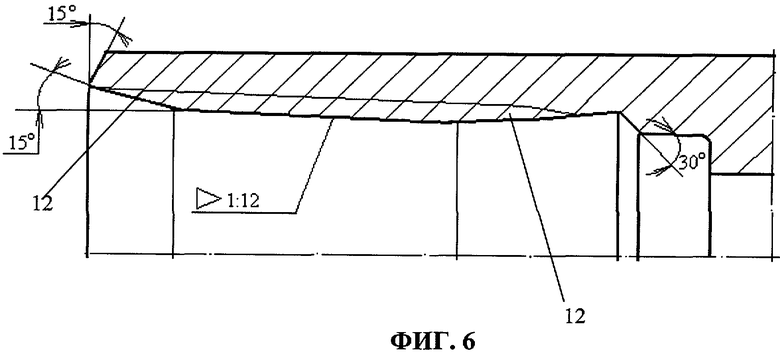

фиг.6 - охватывающая деталь соединения по фиг.5;

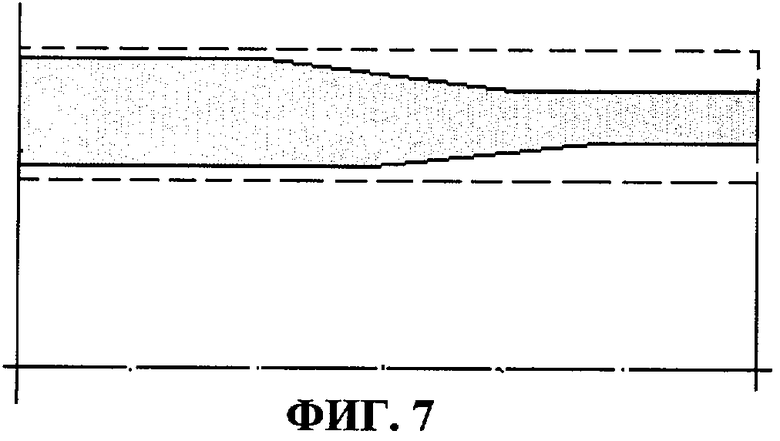

фиг.7 - сечение стенки после комбинированной высадки конца трубы;

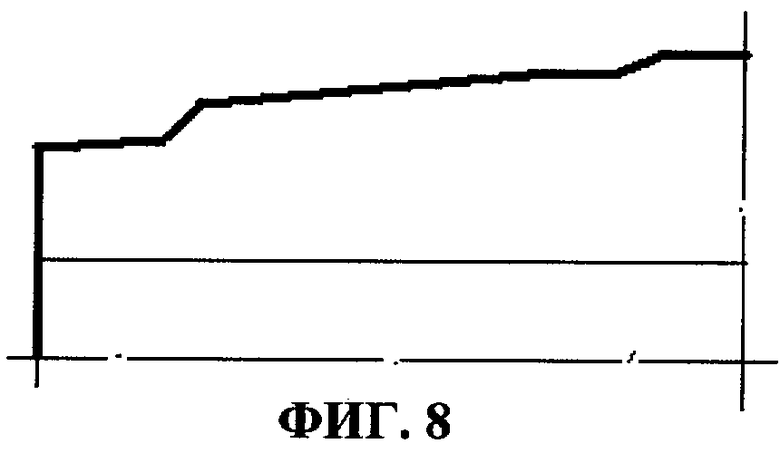

фиг.8 - первый этап механической обработки ниппельного конца трубы;

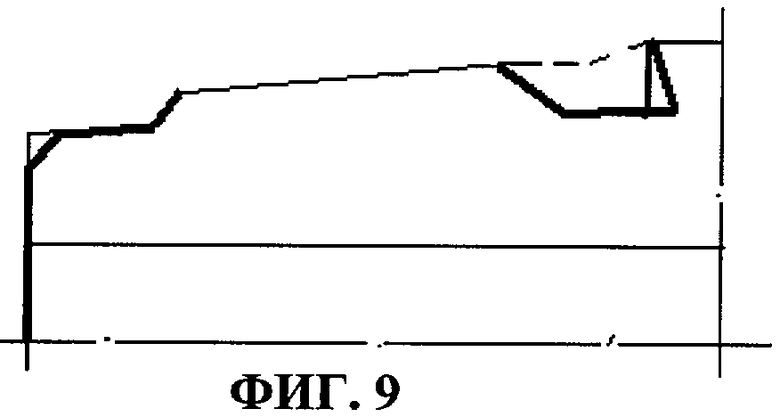

фиг.9 - второй этап механической обработки ниппельного конца трубы;

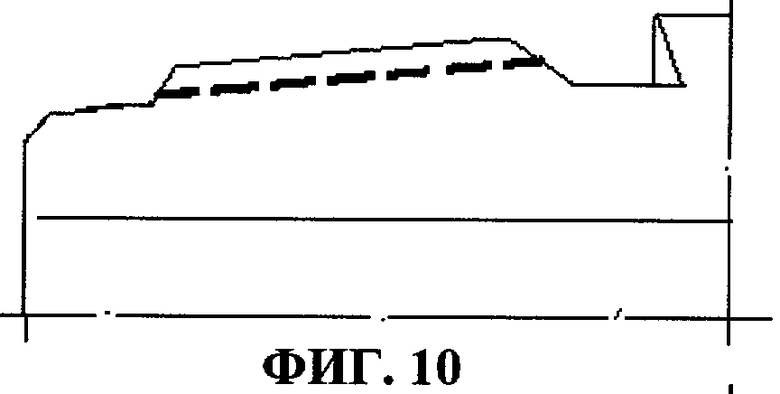

фиг.10 - третий этап механической обработки ниппельного конца трубы - нарезка резьбы;

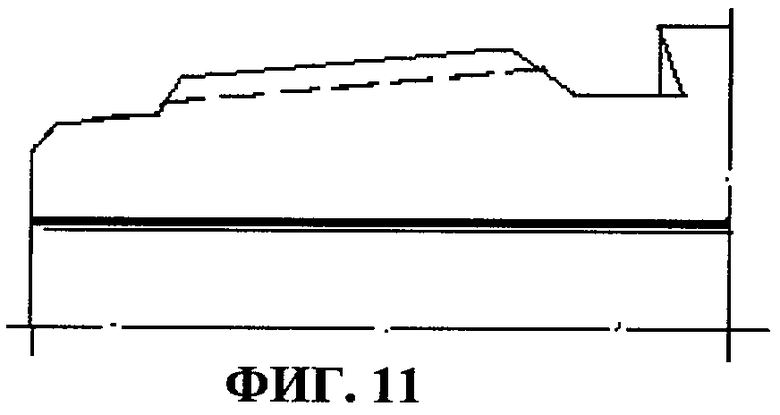

фиг.11 - четвертый этап механической обработки ниппельного конца трубы;

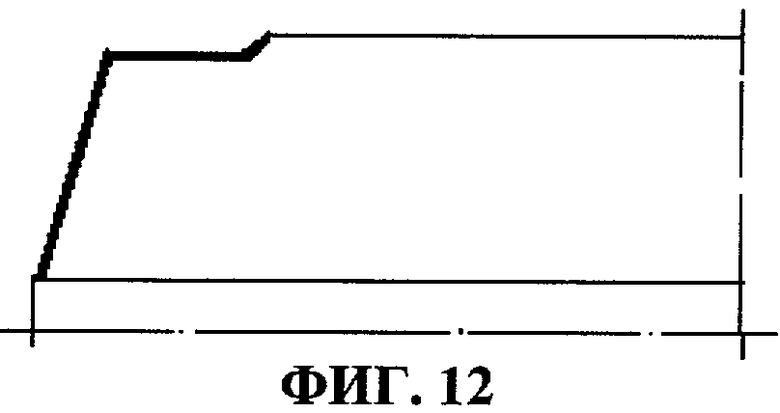

фиг.12 - первый этап механической обработки раструбного конца трубы;

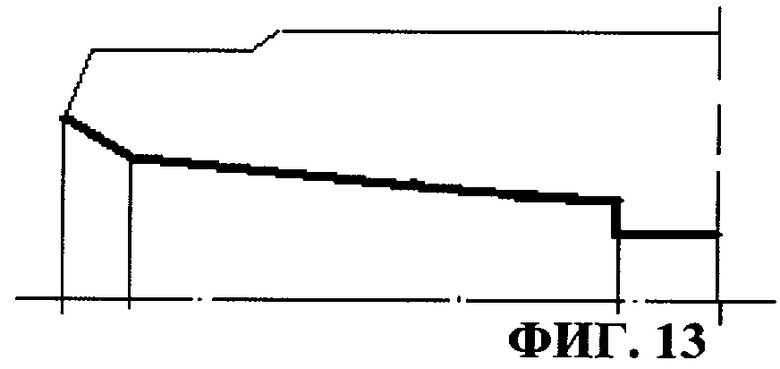

фиг.13 - второй этап механической обработки раструбного конца трубы;

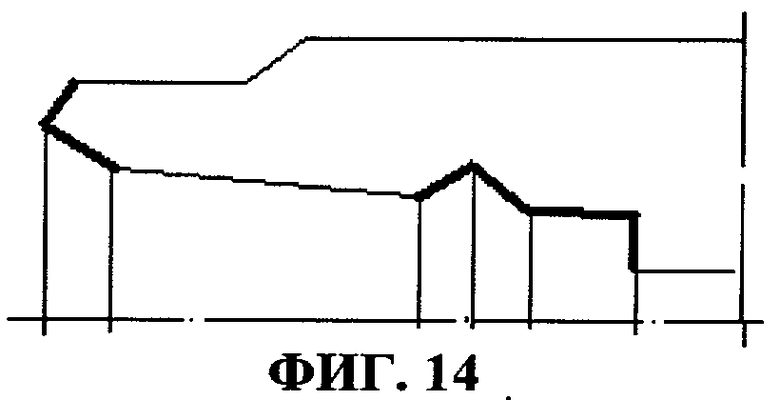

фиг.14 - третий этап механической обработки раструбного конца трубы;

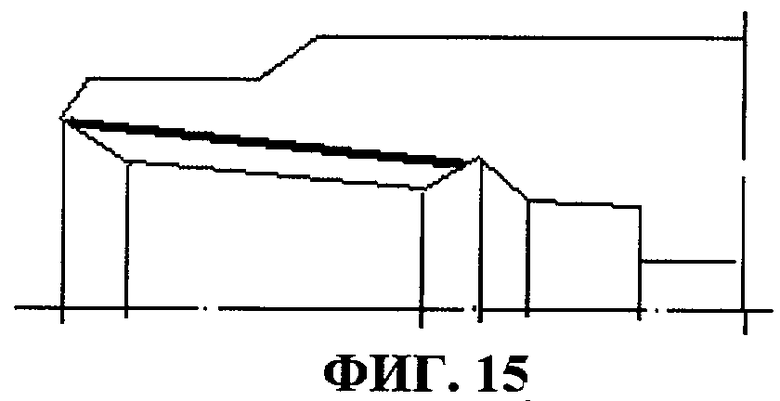

фиг.15 - четвертый этап механической обработки раструбного конца трубы - нарезка резьбы;

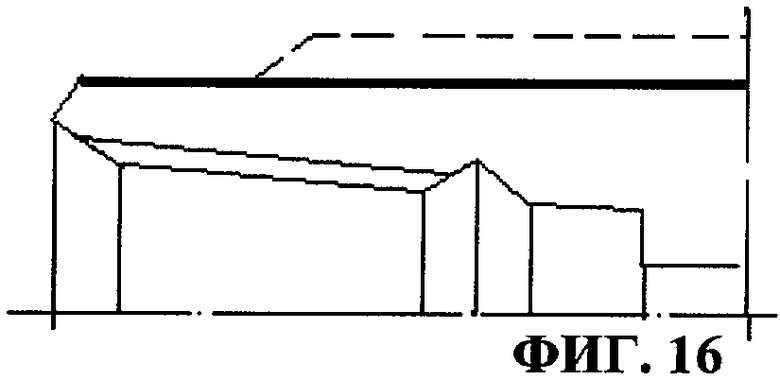

фиг.16 - пятый этап механической обработки раструбного конца трубы.

Согласно настоящему изобретению высокогерметичное резьбовое соединение труб для всех примеров исполнения включает в себя охватываемую и охватывающую трубчатые детали с коническими или цилиндрическими резьбами и упорными торцами, наружную и внутреннюю уплотнительные поверхности.

При этом особенностью первого и второго примеров исполнения является то, что на внутренней поверхности охватывающей детали со стороны ее свободного торца выполнен участок конусной формы, являющийся фаской, на котором выполнен сход резьбы, при этом поверхность указанного торца выполнена конусной с уклоном в сторону внешней поверхности охватывающей детали относительно вертикальной плоскости, проходящей поперек оси охватывающей детали, является ответной для конусной упорной поверхности торца охватываемой детали и имеет участок перехода от зоны полной резьбы к уплотнительной внутренней поверхности, выполненной конусной с расположением вершины конуса на оси охватывающей детали, причем участок перехода, связанный с участком с полной резьбой, выполнен цилиндрическим с диаметром, большим диаметра резьбы, или в виде треугольной в сечении канавки, одна из наклонных стенок которой является участком схода резьбы, а на внешней поверхности охватываемой детали последовательно со стороны открытого торца выполнены ответная уплотнительной внутренней поверхности охватывающей детали уплотнительная наружная конусная поверхность, участок с полной резьбой выполнен с фасками в местах схода и связан с конусной упорной торцевой поверхностью этой детали через цилиндрический участок перехода, длина которого от зоны резьбы к конусной упорной торцевой поверхности меньше длины участка схода резьбы в направлении вдоль оси охватывающей детали.

Особенностью третьего примера исполнения является то, что на внутренней поверхности охватывающей детали со стороны ее свободного торца выполнен участок конусной формы, на котором выполнен сход резьбы, при этом поверхность указанного торца выполнена конусной с уклоном в сторону внешней поверхности охватывающей детали относительно вертикальной плоскости, проходящей поперек оси охватывающей детали, является ответной для конусной упорной поверхности торца охватываемой детали и имеет участок перехода от зоны полной резьбы к уплотнительной внутренней поверхности, выполненной конусной с расположением вершины конуса на оси охватывающей детали, причем участок перехода выполнен в виде канавки треугольной формы в сечении, одна сторона которой является участком схода резьбы, а на внешней поверхности охватываемой детали последовательно со стороны открытого торца выполнены ответная уплотнительной внутренней поверхности охватывающей детали уплотнительная наружная конусная поверхность, участок с полной резьбой выполнен с фасками в местах схода и связан с конусной упорной торцевой поверхностью этой детали через цилиндрический участок перехода, длина которого от зоны резьбы к конусной упорной торцевой поверхности меньше длины участка схода резьбы в направлении вдоль оси охватывающей детали.

Выполнение сбега резьбы по ее внутреннему диаметру в виде усеченной конической поверхности, вершина которой направлена к торцу охватывающей детали, при размещении большего основания усеченного конуса в начале внутренней уплотнительной поверхности, когда диаметр большего основания усеченного конуса не превышает наружный диаметр резьбы в той же плоскости, а также выполнение резьбы охватывающей детали в ее начале с заходной фаской, выполненной в виде усеченной конической поверхности, большее основание которой размещено в плоскости торца охватывающей детали, причем его диаметр меньше наружного диаметра резьбы охватывающей детали в той же плоскости, что позволяет отодвинуть заусенцы на сбеге резьбы на периферию от оси соединения и исключает опасность их взаимодействия при сборке-разборке с уплотнительной поверхностью и, как следствие, исключается появление повреждений и возникновение задиров на выполненных с высокой точностью и чистотой поверхности уплотнениях.

Кроме того, заглубление заусенцев внутрь стенки охватывающей детали исключает препятствия, связанные с непрохождением, из-за выступающих заусенцев, контрольного калибра-пробки, что обеспечивает стопроцентную возможность контроля внутренней уплотнительной поверхности, исключает ошибочные результаты при контроле и, следовательно, увеличивает надежность и герметичность соединения. Для предупреждения уменьшения прочности соединения при его эксплуатации за счет растяжения в конструкции предусмотрено выполнение диаметра большего основания усеченного конуса по величине меньшим, чем диаметр в плоскости пересечения большего основания конуса и линии наружного диаметра резьбы. Такое конструктивное решение при одновременном исключении возможности повреждения и задира уплотнительных поверхностей увеличивает площадь поперечного сечения охватывающей детали в наиболее опасном, подверженном растяжению, сечении, что увеличивает эксплуатационную надежность соединения.

Ниже приводятся описания конкретных исполнений указанных примеров.

Высокогерметичное соединение труб для всех примеров исполнения (фиг.1, 2, 5) содержит охватываемую деталь (ниппель или ниппельный конец) 1 и охватывающую деталь (раструб или раструбный элемент) 2, которые зацепляются друг с другом по конической резьбе 3. Соединение также содержит упорные торцы 4 и 5 соответственно охватываемой и охватывающей деталей, которые выполнены в виде конических поверхностей, и включает в себя наружную 6 и внутреннюю 7 уплотнительные поверхности. Торцы 4 и 5, а также уплотнительные поверхности 6 и 7 взаимодействуют друг с другом с определенным натягом. Элементами основного уплотнения, обеспечивающего герметичность соединения, являются взаимодействующие уплотнительные поверхности 6 и 7.

Диаметральные размеры поверхности 6 несколько больше диаметральных размеров поверхности 7, так что после свинчивания соединения за счет их деформации в упругой области образуются диаметральный натяг и уплотнение “металл-металл”. Для обеспечения высокой надежности герметичности соединения уплотнительные поверхности 6 и 7 выполняются с высокой точностью и чистотой обработки их поверхностей.

В соединении по фиг.1, 2 резьба 3 на охватывающей и на охватываемой деталях представляет собой полностью участок с полным профилем. В то же время при нарезании резьбы при отводе резьбообразующего инструмента на участке сбега резьбы на кромках ее вершин, по ее внутреннему диаметру на охватывающей детали, образуются заусенцы, выступающие в сторону оси соединения и которые, являясь препятствием, нарушают зацепление и влияют на режим уплотнения. Для исключения их влияния на охватывающей детали (фиг.1, 3) в соединении по фиг.1 со стороны внутренней уплотнительной поверхности 6 выполнено цилиндрообразное углубление в виде канавки 8 диаметром, превышающим диаметр резьбы 3 на этой детали, а на охватываемой детали в зоне взаимодействия торцев 4 и 5 выполнено углубление в виде канавки 9 с диаметром, меньшим диаметра резьбы. Таким образом, при свинчивании ниппеля и раструба участки схода резьбы всегда располагаются в зоне канавок, что исключает влияние поверхности резьбы на участке схода на точность взаимодействия поверхностей ниппеля и раструба.

В соединении по фиг.2 аналогичная задача решена с использованием канавки 10 треугольного профиля в сечении в зоне между сходом резьбы и наружной уплотнительной поверхностью 6. В зоне взаимодействия торцев 4 и 5 в этом примере исполнения так же выполнено углубление в виде канавки 9 с диаметром, меньшим диаметра резьбы. В этой части этот пример повторяет пример по фиг.1.

В примере исполнения по фиг.5 резьба 3 состоит из двух участков - участка резьбы с полным профилем 11 и участков сбега резьбы 12, которые образуются при ее нарезании при отводе резьбообразующего инструмента к оси соединения. При отводе резьбообразующего инструмента на участке сбега резьбы, на кромках ее вершин, по ее внутреннему диаметру, расположенному на усеченной конической поверхности, образуются заусенцы, выступающие в сторону оси соединения. Для устранения влияния участков схода резьбы на надежность соединения труб в этом примере исполнения так же предусмотрены канавка 9 в зоне взаимодействия торцев 4 и 5 длиной, не менее длины участка схода резьбы 12 со стороны торца 4 охватываемой детали, и канавка 10 треугольного сечения на охватываемой детали для участка схода резьбы со стороны внутренней уплотнительной поверхности 7. При свинчивании охватываемой и охватывающей деталей участки схода резьбы на охватывающей детали всегда будут расположены в зоне канавок. Для этого примера исполнения охватываемая деталь повторяет конструкцию охватываемой детали для примеров исполнения по фиг.1 и 2.

Таким образом, можно представить следующие конструктивные особенности, присущие для примеров исполнения по фиг.1 и 2, которые обеспечивают достижение требуемого технического результата.

В части исполнения охватывающей детали (раструбный элемент):

- имеется конусной формы внутренняя поверхность с полной резьбой с уклоном 1:12 и расположением мнимой вершины конуса на оси этой детали в направлении от свободного торца,

- имеется со стороны торца охватывающей детали конусный участок, на котором выполнен сход резьбы, с уклоном в 15°, большим уклона участка с полной резьбой,

- имеется конусная упорная торцевая поверхность с уклоном в 15° в сторону внешней поверхности охватывающей детали относительно вертикальной плоскости, проходящей поперек оси охватывающей детали,

- имеется участок перехода от зоны резьбы к уплотнительной внутренней поверхности, выполненной конусной с уклоном 1:12 с расположением мнимой вершины конуса на оси охватывающей детали, при этом по первому варианту исполнения участок перехода, связанный с участком с полной резьбой, выполнен за счет цилиндрической проточки с диаметром, большим диаметра резьбы, а по второму варианту исполнения участок перехода выполнен в виде проточки треугольного профиля в сечении,

- имеется торцевая упорная поверхность, с которой вторая ступень участка перехода связана или через округление, или через канавку.

В части исполнения охватываемой детали (ниппельный элемент):

- со стороны открытого торца охватываемой детали выполнена внешняя конусная уплотнительная поверхность с конусностью 1:12 с расположением мнимой вершины конуса на оси охватываемой детали,

- имеется конусной формы внешняя поверхность с полной резьбой с конусностью 1:12 и с фасками в местах схода под углом 60°, при этом мнимая вершина конуса резьбы расположена на оси этой детали со стороны свободного торца,

- имеется конусная упорная торцевая поверхность с уклоном в 15° в сторону резьбы охватываемой детали относительно вертикальной плоскости, проходящей поперек оси этой детали, являющейся ответной поверхностью для упорной торцевой поверхности охватывающей детали,

- имеется цилиндрический участок перехода от зоны резьбы к конусной упорной торцевой поверхности,

- длина цилиндрического участка перехода от зоны резьбы к конусной упорной торцевой поверхности меньше длины участка схода резьбы в направлении вдоль оси охватывающей детали.

Конструктивные особенности, присущие для примера исполнения по фиг.5 и обеспечивающие достижение требуемого технического результата, представлены ниже.

В части исполнения охватывающей детали (раструбный элемент):

- имеется конусной формы внутренняя поверхность с полной резьбой с конусностью 1:12, заканчивающаяся со стороны открытого торца этой детали фаской по углом 60°,

- имеется со стороны торца охватывающей детали конусный участок, на котором выполнен сход резьбы, с уклоном в 15°, большим уклона участка с полной резьбой,

- имеется конусная упорная торцевая поверхность с уклоном в 15° в сторону внешней поверхности охватывающей детали относительно вертикальной плоскости, проходящей поперек оси охватывающей детали,

- имеется участок перехода от зоны резьбы к уплотнительной внутренней поверхности, выполненный в виде канавки треугольной формы в сечении (фиг.5, 6),

- имеется торцевая упорная поверхность, с которой связана через округление вторая ступень участка перехода,

- длина цилиндрического участка перехода от зоны резьбы к конусной упорной торцевой поверхности охватываемой детали больше длины участка фаски резьбы охватывающей детали в направлении вдоль оси охватывающей детали.

В части исполнения охватываемой детали (ниппельный элемент) этот пример повторяет исполнение по фиг.1 и 2.

Высокогерметичное соединение нефтепромысловых труб работает следующим образом.

При выполнении операций свинчивания или развинчивания соединения первоначально осуществляется взаимодействие охватываемой 1 и охватывающей 2 деталей с помощью резьбы 3. В процессе свинчивания происходит продвижение наружной уплотнительной поверхности 6 вдоль участка канавки 8 или 10 (для примеров по фиг.1 и 2) или участка сбега резьбы 12 (для примера по фиг.5), затем уплотнительная поверхность 7 взаимодействует с уплотнительной поверхностью 6. За счет диаметральных деформаций этих поверхностей создается уплотнительный узел “металл-металл”.

Кроме того, перед сборкой внутренняя уплотнительная поверхность 7 проходит инструментальный контроль с помощью калибра-пробки. Контроль осуществляется путем установки калибра-пробки на поверхность уплотнения 7 и замера расстояния от калибра-пробки до кромки торца 5 охватывающей детали. Нахождение этого расстояния в определенных пределах гарантирует достижение необходимой для герметичности соединения диаметральной деформации после свинчивания соединения.

В связи с отсутствием возможности использовать для нефтепромысловых соединений труб с большой толщиной стенок диаметральные размеры всех элементов соединения, наружные и внутренние диаметры резьбового соединения, в том числе на участке сбега резьбы, и диаметральные размеры наружных и внутренних уплотнительных поверхностей крайне незначительно отличаются друг от друга.

При относительном перемещении деталей 1 и 2 осуществляется силовое контактирование торца 4 охватываемой детали и торца 5 охватывающей детали, в результате чего на их поверхностях возникают контактные напряжения, величина которых должна находиться в области упругих деформаций. Уровень контактных напряжений, при всех равных условиях, определяется величиной контактирующих площадей торцев 4 и 5.

Для обеспечения сохранности начальных витков резьбы при посадке ниппеля в раструб в процессе сборки соединения в начале резьбы охватывающей детали по фиг.1 и 2 выполнена заходная фаска 13 в виде усеченной конической поверхности, причем угол уклона конической поверхности больше угла уклона конической резьбы 3, а для примера исполнения по фиг.5 функцию такой фаски выполняет участок схода резьбы 12 со стороны торца 4.

Повышение эксплуатационной надежности соединения обеспечивается за счет увеличения контактирующих площадей торцев, что позволяет увеличить крутящий момент свинчивания при сохранении контактных напряжений на необходимом уровне в пределах упругой деформации. Окончание процесса свинчивания охватываемой 1 и охватывающей 2 деталей сопровождается взаимодействием их упорных торцев 4 и 5. Конические поверхности упорных торцев выполнены таким образом, что при действии на них осевого усилия, возникающего при свинчивании резьб, поперечная составляющая этого усилия направлена к оси соединения. Это исключает так называемое явление “разворачивания”, т.е. поперечную деформацию с увеличением диаметра в области упорных торцев, что делает соединение менее критичным к превышению крутящего момента свинчивания и увеличивает его эксплуатационную надежность.

Резьба 3 в высокогерметичном соединении труб может быть выполнена конической или цилиндрической, или иметь профиль в виде трапеции (трапецеидальная резьба), или профиль рабочей боковой поверхности, имеющий отрицательный угол. Кроме того, высокогерметичное соединение может быть свинчено с использованием полимеризирующейся, отверждающейся после сборки соединения резьбовой смазки.

Преимуществом заявляемого резьбового соединения по сравнению с известным является повышение надежности герметичности, увеличение прочности соединения при его сборке-разборке и эксплуатации, а также повышение степени его контролепригодности, что позволит использовать данное соединение труб как для жидких, так и для газообразных сред.

Для производства указанных труб используется новый способ изготовления резьбового соединения, заключающийся в механической обработке поверхностей концов труб, прошедших испытания гидравлическим давлением на прочность, и нарезке конической резьбы. При этом перед механической обработкой производят нагрев концов труб и их высадку нагретым пуансоном и матрицей со стороны наружной и внутренней поверхностей труб с последующей шлифовкой указанных высаженных поверхностей.

Особенностью операций данного способа, разработанного для соединений указанных труб, является технологическая комбинированная высадка концов труб, которая не применяется в других и аналогичных конструкциях. Особенность этой операции заключается в том, что после нарезки соединения на высаженных концах труб эта высадка получает полную механическую обработку. Учитывая то, что соединение нарезается в габаритах относительно тонкой стенки, применение данной технологии обеспечивает изготовление качественной резьбы вне зависимости от колебания наружного диаметра трубы и толщины стенки в поле их допусков. Отработанная конфигурация высадки труб под нарезку резьбы обеспечивает ей 10-15% запас прочности относительно известных способов.

Предлагаемый способ включает в себя операции, общие для ниппельного или раструбового концов труб:

3.1. Испытание заготовок труб гидравлическим давлением на прочность.

3.2. Контроль за размерами и формой конца трубы. Конец трубы должен иметь перпендикулярный срез к оси трубы, кривизна поверхности конца трубы не более 1,0 мм на 1 м длины.

3.3. Высадка высаженных концов труб. Высадка комбинированная, то есть обжимная деформация осуществляется как по внешней поверхности конца трубы, так и по внутренней поверхности (фиг.7).

Операции высадки:

- нагрев концов труб в устройстве индукционного нагрева до t=950-980°С;

- высадка концов труб на гидравлических прессах высадочным инструментом;

- высадочные инструменты (ручьи матриц и пуансоны) перед высадкой предварительно прогреваются до t≈250°C, перед высадкой указанные инструменты смазываются смесью графита с осевым маслом в соотношении 1:8, а после высадки - охлаждаются водой;

3.4. Шлифование поверхностей высаженных концов.

3.5. Перед механической обработкой ниппельного конца в трубу со стороны подлежащего обработке конца вставляют заглушку.

3.6. Механическая обработка ниппельного конца трубы:

- предварительные подрезка торца, точение уплотнительного конического пояска (уплотнительная наружная поверхность), конуса под резьбы (при использовании конической резьбы), окончательное точение внешнего диаметра трубы (фиг.8);

- подрезка упорного уступа, точение шейки (канавки или прорези), углов перехода, уплотнительного конического пояска, наружной фаски, окончательная подрезка торца (фиг.9);

- нарезка резьбы, например, конической (фиг.10);

- расточка внутреннего диаметра трубы (фиг.11).

3.7. Механическая обработка раструбного конца трубы:

- точение наружного диаметра, подрезка торца под углом 15° (фиг.12);

- расточка внутреннего диаметра окончательно, внутренний контур предварительно (фиг.13);

- подрезка упорного уступа, расточка уплотнительного конического пояска (внутренней уплотнительной поверхности), окончательная подрезка торца (фиг.14);

- нарезка резьбы (фиг.15);

- точение наружного диаметра трубы (фиг.16).

Таким образом, способ изготовления резьбового соединения ниппельного конца нефтепромысловых труб, прошедших испытания гидравлическим давлением на прочность, заключается в следующем:

Сначала осуществляют нагрев одного из концов труб в устройстве индукционного нагрева до t=950-980°C и прогрев высадочных инструментов до t≈250°C, перед высадкой указанные инструменты смазываются смесью графита с осевым маслом в соотношении 1:8, а затем осуществляют комбинированную высадку указанных концов нагретым пуансоном и матрицей со стороны внутренней и наружной поверхностей труб, после указанной высадки в трубу со стороны подлежащего последующей обработке конца вставляют заглушку и осуществляют шлифование высаженных поверхностей для последующей механической обработки ниппельного конца трубы, включающей в себя подрезку уплотнительных торцев, точение наружной уплотнительной конической поверхности, наружной поверхности трубы под резьбу, упорного уступа и наружной фаски с последующим нарезанием резьбы и расточкой внутреннего диаметра трубы.

Способ изготовления резьбового соединения раструбного конца нефтепромысловых труб, прошедших испытания гидравлическим давлением на прочность, заключается в следующем.

Сначала осуществляют нагрев одного из концов труб в устройстве индукционного нагрева до t=950-980°C и прогрев высадочных инструментов до t≈250°C, перед высадкой указанные инструменты смазываются смесью графита с осевым маслом в соотношении 1:8, а затем осуществляют комбинированную высадку указанных концов нагретым пуансоном и матрицей со стороны внутренней и наружной поверхностей труб, после указанной высадки осуществляют шлифование высаженных поверхностей для последующей механической обработки ниппельного конца трубы, включающей в себя подрезку уплотнительного торца, точение наружной поверхности трубы, расточку внутреннего диаметра трубы под резьбу и внутренней уплотнительной конической поверхности с последующим нарезанием резьбы и точением наружного диаметра трубы.

Настоящее изобретение промышленно применимо, так как, используя известные технологии, применяемые для изготовления резьбовых концов труб, может быть осуществлено на новом принципиально отличном от известных конструкций принципе взаимодействия контактирующих поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2310058C2 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2297512C2 |

| РЕЗЬБОВОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2604461C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2009 |

|

RU2398153C1 |

| ВЫСОКОГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ (ВАРИАНТЫ) | 2012 |

|

RU2500875C1 |

| Резьбовое соединение трубных изделий нефтепромыслового сортамента | 2021 |

|

RU2767871C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТОК ДЛЯ ВИЗУАЛИЗАЦИИ СВИНЧИВАНИЯ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ (ВАРИАНТЫ), СПОСОБ СВИНЧИВАНИЯ ЭТИХ ТРУБ И СПОСОБ ВИЗУАЛЬНОГО КОНТРОЛЯ СВИНЧИВАНИЯ ЭТИХ ТРУБ | 2005 |

|

RU2297511C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ СТАЛЬНЫХ ТРУБ ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2017 |

|

RU2712651C1 |

| Резьбовое соединение нефтяных труб | 1977 |

|

SU993829A3 |

| Резьбовое замковое коническое соединение бурильных труб и способ увеличения его несущей способности и ресурса работы | 2019 |

|

RU2728105C1 |

Изобретение относится к области строительства нефтяных и газовых скважин. Высокогерметичное резьбовое соединение труб включает охватываемую и охватывающую трубчатые детали с коническими или цилиндрическими резьбами и упорными торцами, наружную и внутреннюю уплотнительные поверхности. На внутренней поверхности охватывающей детали со стороны ее свободного торца выполнен участок конусной формы, являющийся фаской и на котором выполнен сход резьбы. Поверхность указанного торца выполнена конусной с уклоном в сторону внешней поверхности охватывающей детали относительно вертикальной плоскости, проходящей поперек оси охватывающей детали, является ответной для конусной упорной поверхности торца охватываемой детали и имеет участок перехода от зоны полной резьбы к уплотнительной внутренней поверхности, выполненной конусной, с расположением вершины конуса на оси охватывающей детали. Участок перехода, связанный с участком с полной резьбой, выполнен цилиндрическим с диаметром, большим диаметра резьбы, или в виде треугольной в сечении канавки, одна из наклонных стенок которой является участком схода резьбы. Описан другой вариант высокогерметичного резьбового соединения. Способ изготовления резьбового соединения ниппельного конца нефтепромысловых труб, прошедших испытания гидравлическим давлением на прочность, заключается в механической обработке ниппельного конца трубы, включающей в себя подрезку уплотнительного торца, точение наружной уплотнительной конической поверхности, наружной поверхности трубы под резьбу, с последующим нарезанием резьбы и расточкой внутреннего диаметра трубы. Сначала осуществляют нагрев одного из концов трубы в устройстве индукционного нагрева до t=950-980oС и прогрев высадочных инструментов до t≈250оС. Перед высадкой указанные инструменты смазываются смесью графита с осевым маслом в соотношении 1:8. Затем осуществляют комбинированную высадку указанного конца нагретым пуансоном и матрицей со стороны внутренней и наружной поверхностей трубы, после указанной высадки в трубу со стороны подлежащего последующей обработке конца вставляют заглушку, осуществляют шлифование высаженных поверхностей для последующей механической обработки. Механическая обработка дополнительно включает в себя точение упорного уступа и наружной фаски. В зоне упорного торца ниппельного конца выполняют углубление в виде канавки с диаметром, меньшим диаметра резьбы. Описан другой вариант способа изготовления резьбового соединения раструбного конца нефтепромысловых труб. Повышается надежность и герметичность соединения, обеспечивается его контролепригодность, увеличивается прочность соединения при его сборке-разборке и эксплуатации. 4 н.п. ф-лы, 16 ил.

| Резьбовое соединение нефтяных труб | 1977 |

|

SU993829A3 |

| Матрица и пуансон для комбинированной высадки концов труб наружу | 1952 |

|

SU95775A1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБНЫХ ЗАГОТОВОК | 1993 |

|

RU2097162C1 |

| Резьбовое соединение для бурильных труб | 1977 |

|

SU1131481A3 |

| Резьбовое соединение | 1990 |

|

SU1761999A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССОВОЙ КОНЦЕНТРАЦИИ КИСЛОРОДА В КОНТУРАХ ПОД ДАВЛЕНИЕМ С ВОДНЫМ ТЕПЛОНОСИТЕЛЕМ | 2005 |

|

RU2281488C1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭРЛИХ Г.М | |||

| Эксплуатация бурильных труб | |||

| - М.: Гостоптехиздат, 1956, с.155-159, фиг | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2005-07-20—Публикация

2004-05-06—Подача