Изобретение относится к лазерной технике и может быть использовано для задания режимов лазерной обработки при изготовлении изделий из различных материалов с обугливанием поверхности, например, на древесине, коже, кости, органическом стекле и т.д.

В промышленном производстве используются различные материалы. Одними из наиболее распространенных материалов, используемых во многих сферах, являются натуральные материалы. Большинство процессов поверхностной обработки таких материалов имеют термическую природу, то есть любая структура, любое состояние материала независимо от вида воздействия энергетического источника (разряда, электронного луча, лазера и т.д.), определяются основными характеристиками теплового воздействия: температурой нагрева, скоростью нагрева, временем нагрева, скоростью охлаждения. В процессе термического воздействия ряд материалов подвергается обугливанию - процессу изменения органических остатков (тканей растений и животных), сопровождающийся их почернением, уменьшением содержания водорода и кислорода и увеличением углерода. Присутствие углерода во многих натуральных материалах можно обнаружить при обугливании вещества при осторожном их прокаливании. Основными из таких материалов являются древесина, натуральная кожа, кость, камень, органическое стекло. В производстве наибольшее распространение получила древесина. Данный материал используют в производстве более чем двадцати тысяч видов товаров. При изготовлении художественных изделий изделия из дерева составляют 17%, из кости - 3%, из кожи - 2% от всех художественных изделий.

В настоящее время, благодаря свойствам, которыми обладает лазерное излучение, лазеры широко используются при изготовлении в том числе и художественно-промышленных изделий. По сравнению с традиционными методами обработка материалов с помощью лазера обладает рядом неоспоримых преимуществ. Основной проблемой применения данного метода обработки в промышленности и декоративно-прикладном искусстве является отсутствие научно обоснованной информации о режимах обработки натуральных материалов, в том числе материалов с обугливанием поверхности. При использовании одинаковых режимов для различных материалов происходит перерасход энергии, времени и понижение качества продукции. Лазерная технология позволяет имитировать резьбу, наносить долговечные рельефные изображения, но до сих пор эти технологические режимы недостаточно отработаны, поэтому встречаются изделия, выполненные при неподходящем для данного материала, режиме. Они имеют низкие эстетические показатели. Причиной тому могут быть либо низкая мощность излучения, либо слишком высокая скорость обработки. В результате применения несоответствующих породе материала режимов обработки снижается качество обработанной поверхности, обработка лазером происходит не полностью, рисунок может оказаться нечетким, требуется повторение операции лазерного воздействия или, напротив, происходит сильный ожог, обугливание и даже возгорание кромок реза из-за высокой мощности излучения. Экономическая эффективность лазерного резания повышается при выборе правильных режимов за счет улучшения качества обрабатываемой поверхности и минимального расхода энергии. Немаловажное значение имеет время, затрачиваемое на лазерную обработку. Часто при задании режимов лазерной обработки возникают трудности, связанные с присутствием сопутствующих и мешающих воздействий, не предусмотренных в стандартных методиках.

Особое значение для обеспечения высокого качества формируемого изображения имеет четкое согласование всех составляющих процесса лазерной обработки, таких как сканирование сфокусированного лазерного пучка, модуляция потока излучения по времени, изменение скорости перемещения сфокусированного лазерного пучка, мощность излучения, фокусное расстояние фокусирующей линзы. Это позволяет не только повысить производительность труда, снизить стоимость, но и осуществить непрерывный контроль качества продукции и работы оборудования, а также оперативно фиксировать любые нарушения.

Качество формируемого изображения должно соответствовать требованиями ГОСТ Р 51839.1-2001 Защитные технологии. Средства защиты. Маркировка лазерная. Классификация. Общие технические требования, и ГОСТ Р 57302-2016 Информационные технологии. Технологии автоматической идентификации и сбора данных. Прямое маркирование изделий. Требования к качеству символов Data Matrix, полученных интрузивным маркированием.

Довольно простыми и наиболее распространенными правилами подбора режимов обработки или маркировки, которыми в большинстве случаев руководствуются операторы лазерных станков, для того, чтобы получить максимальную производительность процесса гравировки и минимизировать риск порчи изделия на начальных этапах, с учетом личного опыта и имеющихся рекомендаций, выполняют пробы, обычно в незаметных местах изделия, или на схожих по составу материалах. Как показывает практика, этот способ малоэффективен из-за различия характеристик мест проведения пробы и нанесения гравировки.

Известны способы задания режимов лазерного гравирования материалов с предварительным исследованием глубины резания массивной древесины при помощи лазерного излучения в зависимости от мощности лазерного излучения и скорости перемещения лазерного луча по прямолинейной траектории [Криницина М.В., Кузнецов А.И. Исследование режимов лазерного резания некоторых пород древесины на лазерно-гравировальном станке VI 4060 // Труды БГТУ, 2016, №2. - С.303-306], [Кузнецов А.И., Шимон Е.В., Новоселова М.В. Исследование режимов лазерного резания массивной древесины. УГЛТУ, Екатеринбург].

Эти рекомендации не получили широкого распространения из-за индивидуальности температурно-влажностного режима задания параметров лазерного гравирования.

В патенте РФ 2473414 «Способы и системы высокоскоростной и высокомощной лазерной гравировки» (МПК В23К 26/08, В41М 5/24) указано, что мощность и скорость гравирования должны контролироваться, чтобы избежать любых нежелательных последствий сверх обработки, таких как полное обугливание, прожог и/или расплавление материала, на который наносят гравировку. Чтобы продемонстрировать влияние основы материала и шаблона графического изображения на лазерную мощность и скорость сканирования, в приведенных таблицах перечислены опыты, которые были проведены на различных материалах.

Оценка результативности опытов носит субъективный характер.

Известен «Способ лазерной обработки поверхности материалов» (патент РФ №2086376, МПК В23К 26/02), при котором обрабатываемая поверхность разбивается на элементарные площадки и подвергается воздействию лазерного излучения.

Недостатки аналога: формирование знаков за счет придания поверхности подложки различной степени почернения и шероховатости ограничивает применимость надписей, при этом читаемость знаков зависит от угла наблюдения и внешней освещенности.

Известен «Способ лазерного гравирования» (патент РФ №2080971, МПК В23К 26/00), при котором осуществляют сканирование поверхности заготовок до получения заданного контура. Параметры гравировки выбираются из условия точности контура (100-200 мкм). Профиль элементов рисунка (знака) формируют путем повторения процедуры сканирования. При углублении в материал мощность лазерного излучения и скорость перемещения луча увеличивают. Назначение профиля гравировки - обеспечение жесткости конструкции, обеспечение контраста рисунка (знака) посредством гравировки с глубоким рельефом, обеспечение точности и технических требований к рисунку (знаку) на поверхности заготовки, при этом значения параметров поверхности на дне рисунка (знака) носят второстепенный характер.

Недостатки: способ применим только для металлических материалов, при этом качество читаемости рисунка (знака) под острыми углами низкое.

В процессе взаимодействия лазерного излучения с веществом происходят процессы плавления, испарения или сразу абляции. Обычно данные процессы сопровождаются разлетом частиц или капель исходного вещества. При низкой мощности лазера вещество испаряется или сублимируется в виде свободных молекул, атомов и ионов, над облучаемой поверхностью образуется слабая плазма, обычно, в данном случае, темная, не светящаяся. При повышении плотности мощности лазерного импульса происходит микровзрыв с образованием кратера на поверхности образца и светящейся плазмы вместе с разлетающимися твердыми и жидкими частицами.

Указанные процессы носят нелинейный характер, поэтому, проведя даже несколько экспериментов, трудно предсказать итоговый результат.

Наиболее близким к заявляемому устройству является «Способ механической обработки заготовок на станках с ЧПУ» (патент RU 2544713 МПК В23В 25/06, B23Q 17/20), взятый в качестве прототипа. Способ включает выполнение проходов резца, контроль размеров заготовки и шероховатости обработанной поверхности и корректировку режимов обработки. Для повышения точности изготовления деталей, уменьшения шероховатости обрабатываемой поверхности и сокращения времени на обработку при корректировке режимов обработки используют устройство обратной связи и осуществляют непрерывное измерение в процессе обработки размеров заготовки лазерными дальномерами, жестко укрепленными на расстоянии до 1 м от обрабатываемой поверхности с учетом возрастания расстояния от лазерного дальномера до обрабатываемой поверхности при снятии слоя металла резцом за проход, а величину шероховатости в месте обработанной поверхности - лазерными измерителями шероховатости, жестко закрепленными на расстоянии до 1 м неподвижно на расстоянии от обработанной поверхности, на которую подают поток лазерного излучения. Затем измеренное значение размера заготовки подают в устройство обратной связи и далее - в устройство отработки программы, с помощью которого осуществляется постоянное сравнение фактического размера заготовки с заданным размером для внесения соответствующих корректировок в производимые перемещения резца с обеспечением соответствия расстояния до обрабатываемой поверхности при удалении припуска материала заготовки за несколько проходов заданному размеру заготовки в месте обработки. При этом одновременно в устройство обратной связи и далее - в устройство отработки программы подают значение измеренной величины шероховатости обработанной поверхности для сравнения с заданной шероховатостью. При этом, если шероховатость обработанной поверхности выше заданной в управляющей программе, то производят остановку станка и корректируют режим механической обработки, после чего производят пуск станка.

Недостатком такого устройства является то, что перед началом обработки детали осуществляется наладка станка, получение начальных и конечных расстояний на пробной детали, установка обрабатываемых детали на место пробной детали с заданной точностью, необходимость учета начальной погрешности дальномеров и ее корректировки в процессе обработки в связи с изменением климатических параметров в зоне обработки, а также необходимость остановки станка и корректировки режимов механической обработки при отклонении значения измеренной величины шероховатости обработанной поверхности от шероховатости, заданной в управляющей программе.

В соответствии с действующими нормативными документами производственные процессы лазерной обработки должны разрабатываться так, чтобы вероятность возникновения критических ситуаций на любом участке не превышала установленной величины. В настоящее время ведутся исследования по нормированию и осуществлению непрерывного контроля качества продукции и работы лазерного оборудования, а также немедленному фиксированию любых нарушений. Обеспечение указанных требований возможно при соответствующей аппаратуре и технологии лазерной обработки.

Существующие методы повышения качества лазерной обработки за счет способа задания режимов лазерной обработки материалов с обугливанием поверхности основываются на повышении количества контрольных операций и установке большего количества стационарных или передвижных датчиков. Эти методы являются дорогостоящими и не обеспечивают качества суперобработки. В связи с этим перспективным является создание эффективных способов задания режимов лазерной обработки на основании априорной информации об используемом материале и математической обработки динамики изменений физико-механических характеристик.

Целью предлагаемого способа является задание и управление режимами лазерной обработки материалов в зависимости от измеренных в реальном масштабе времени физико-механических характеристик материалов в условиях действия помех и неоднозначности существующих моделей динамики механических воздействий.

Технический результат - повышение качества обрабатываемых материалов, например, изделий из дерева, кожи при нанесении рисунков, штрих-кода, маркировании и др.

Поставленная цель достигается тем, что по сравнению с известным техническим решением, содержащем устройство ввода программ, устройство обработки программ, устройство управления датчиком, устройство обратной связи и лазер, заключающийся в том, что по команде с устройства ввода программ сигналы с первого выхода этого устройства, пропорциональные координатам обработки, поступают в устройство обработки программ, обрабатываются и с первого выхода этого устройства поступают в устройство управления рабочим столом или оптической лазерной головкой, по команде с которого рабочий стол перемещает объект лазерной обработки в рабочую зону лазерного излучения, предложенное техническое решение снабжено датчиком измерения модуля упругости обрабатываемого материала, жестко связанным с оптической лазерной головкой, сигнал с которого, пропорциональный значениям модуля упругости материала, через устройство обратной связи подается на первый вход устройства задания интенсивности лазерного излучения и скорости перемещения лазерного луча или скорости перемещения рабочего стола, второй вход которого соединен со вторым выходом устройства ввода программ, а со второго выхода устройства обработки программ сигнал поступает на устройство управления датчиком, которое активизирует датчик измерения модуля упругости.

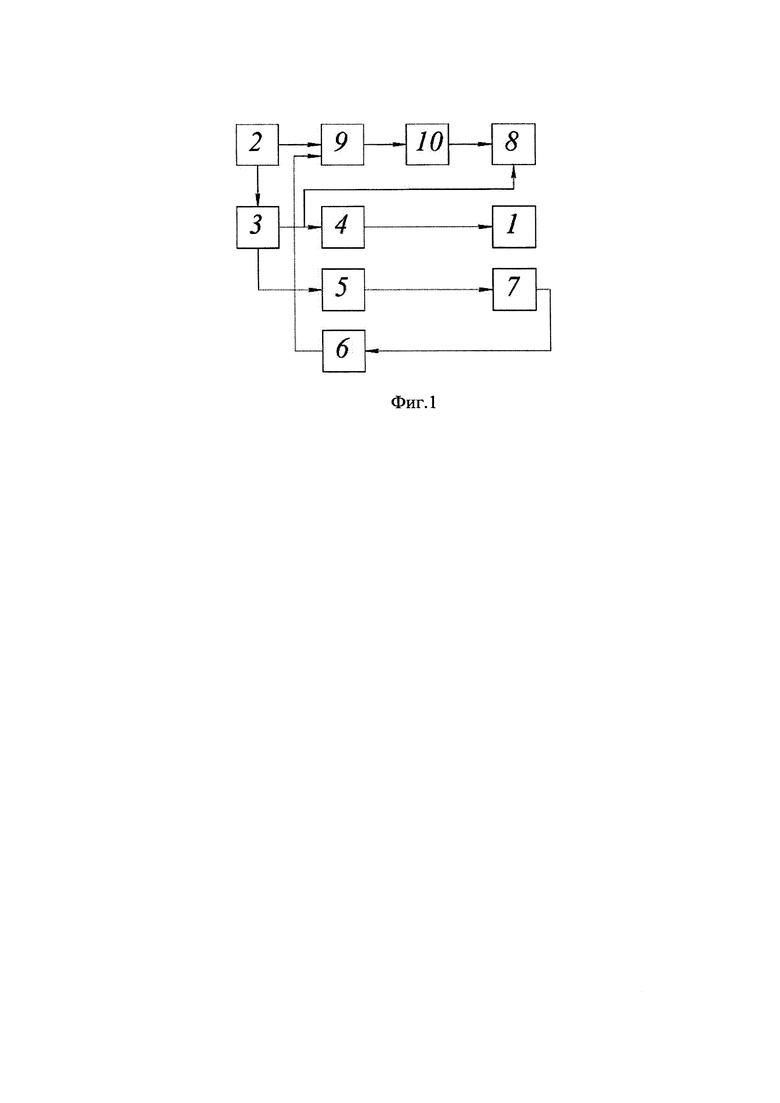

На фиг. 1 представлена функциональная схема установки, реализующей способ задания режимов лазерной обработки поверхности материалов, на фиг. 2 показано расположение оптической лазерной головки и датчика в виде единой конструкции лазерного узла.

Установка содержит рабочий стол 1, на который устанавливается объект лазерной обработки, устройство ввода программ 2, в которое вводится управляющая программа лазерной обработки (вид лазерной обработки, резка или гравирование, координаты обработки), устройство обработки программ 3, устройство управления рабочим столом 4, устройство управления датчиком 5, устройство обратной связи 6, датчик измерения модуля упругости твердых материалов 7, установленный (укрепленный) перед лазером (оптической лазерной головкой 8), и представляющий единую конструкцию в виде лазерного узла 11, жестко связанного с лазером), устройство задания режимов лазерной обработки 9 и лазер 10.

На фиг. 2 показано расположение оптической лазерной головки 8 и датчика 7 в виде единой конструкции лазерного узла 11. Для эффективного использования информации с датчика 7 расстояние L между лазерной головкой 8 и датчиком 7 составляет не более 1…2 мм.

Предлагаемый способ задания режимов лазерной обработки поверхности материалов реализуется следующим образом.

По команде с устройства ввода программ 2 координаты обработки поступают в устройство обработки программ 3, обрабатываются и поступают в устройство управления рабочим столом 4 или оптической лазерной головкой 8, по команде с которого рабочий стол 1 перемещает объект лазерной обработки в рабочую зону лазерного излучения и расположения датчика измерения модуля упругости материалов 7. По команде с устройства обработки программ 3 устройство управления датчиком 5 активизирует датчик измерения модуля упругости материалов 7. Значения модуля упругости обрабатываемого материала через устройство обратной связи 6 подаются в устройство задания режимов лазерной обработки 9. Устройство задания режимов лазерной обработки 9 по командам, поступившим с устройства ввода программ 2 и устройства обратной связи 6, задает вид лазерной обработки, координаты обработки, мощность лазерного излучения, скорость перемещения лазерного луча и т.д., которые поступают в лазер 10.

В качестве датчика 7 измерения модуля упругости твердых материалов использовано устройство на основе патента РФ №2494038 (МПК B82Y 35/00, G01N 3/40), реализующее способ определения модуля упругости Юнга материала микро- и наночастиц путем совместного использования экспериментального вдавливания индентора и компьютерного моделирования вдавливания индентора методом конечных элементов.

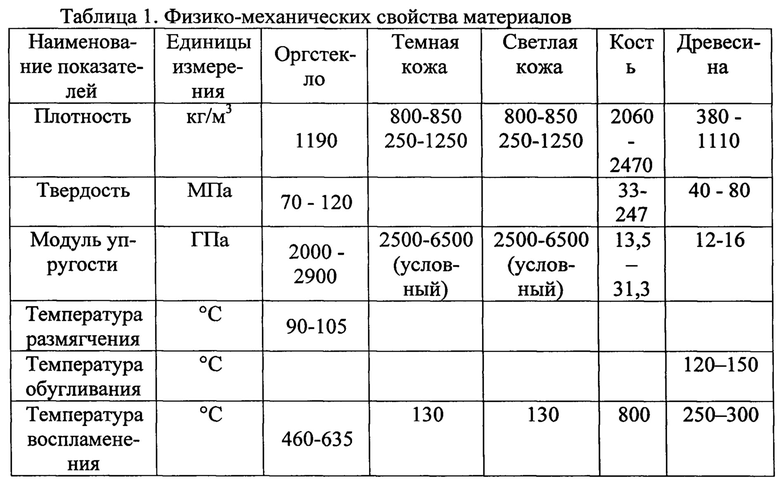

Физико-механические свойства материалов, приведенные в литературе, сведены в таблицу 1.

Физико-механические свойства материалов, приводимые в литературе, основаны на области применения, а, поскольку, области применения у приведенных материалов разные, трудно подобрать параметры для сравнения.

Из набора контролируемых физико-механических свойств материалов до лазерной обработки наиболее перспективным для использования является модуль упругости - общее название нескольких физических величин, характеризующих способность твердого тела (материала, вещества) упруго деформироваться (то есть не постоянно) при приложении к нему силы. В области упругой деформации модуль упругости тела в общем случае зависит от напряжения и определяется производной (градиентом) зависимости напряжения от деформации, то есть тангенсом угла наклона начального линейного участка диаграммы напряжений-деформаций.

Модуль упругости Е - это характеристика материала того же типа, как его плотность или теплопроводность.

В обычных условиях, чтобы деформировать твердое тело, требуется значительная сила. Это означает, что модуль Е должен быть большой величиной по сравнению с предельными напряжениями, после которых упругие деформации сменяются пластическими и форма тела заметно искажается.

Если измерять величину модуля Е в мегаПаскалях (МПа), получатся средние значения, приведенные в литературе.

Таким образом, контроль текущего значения модуля упругости обрабатываемого материала в процессе его обработки лазером позволяет получить оптимальную величину микронеровностей после лазерной обработки и существенно повысить качество обработки природных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей из листовой металлической заготовки на лазерном станке с ЧПУ | 2022 |

|

RU2783722C1 |

| СПОСОБЫ И СИСТЕМЫ ВЫСОКОСКОРОСТНОЙ И ВЫСОКОМОЩНОЙ ЛАЗЕРНОЙ ГРАВИРОВКИ | 2008 |

|

RU2473414C2 |

| СПОСОБ ЛАЗЕРНОЙ ГРАВИРОВКИ | 2010 |

|

RU2443525C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ МЕТАЛЛОГРАФСКОЙ ПЕЧАТИ СО МНОЖЕСТВОМ ИДЕНТИЧНЫХ РИСУНКОВ | 2008 |

|

RU2487801C2 |

| СПОСОБ НАНЕСЕНИЯ РАСТРОВОГО ИЗОБРАЖЕНИЯ | 2008 |

|

RU2375198C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕНОСА ИЗОБРАЖЕНИЯ НА ДЕРЕВЯННОЕ ОСНОВАНИЕ С ПОМОЩЬЮ ЛАЗЕРНОГО ЛУЧА | 2006 |

|

RU2413623C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗОБРАЖЕНИЯ ЛАЗЕРНОЙ ГРАВИРОВКОЙ НА ИЗДЕЛИЯ ИЗ ДРАГОЦЕННЫХ МЕТАЛЛОВ (ВАРИАНТЫ) | 2008 |

|

RU2416528C2 |

| СПОСОБ ЛАЗЕРНОГО ГРАВИРОВАНИЯ | 1994 |

|

RU2080971C1 |

| МНОГОСЛОЙНЫЙ НОСИТЕЛЬ ИНФОРМАЦИИ И СПОСОБ ЗАПИСИ ИНФОРМАЦИИ | 2014 |

|

RU2590560C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАФАРЕТА ДЛЯ ДЕКОРИРОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2082595C1 |

Изобретение относится к области лазерной обработки изделий из различных материалов, например древесины, кожи, кости, органического стекла при нанесении рисунков, штрихкода, маркировок. Способ включает установку обрабатываемого изделия на рабочий стол, задание управляющей программы лазерной обработки, содержащей вид лазерной обработки и координаты обработки, на основании которых формируют соответствующие режимы и параметры лазерного излучения, которые передают на лазер, и команды управления перемещением в рабочей зоне обработки изделия рабочего стола или оптической лазерной головки. При этом посредством соответствующего датчика, расположенного в рабочей зоне, осуществляют измерение модуля упругости материала обрабатываемого изделия, а задание режимов и параметров лазерной обработки производят с учетом измеренного значения модуля упругости. Использование изобретения позволяет повысить качество обработки. 2 ил.

Способ лазерной обработки изделия, включающий установку обрабатываемого изделия на рабочий стол, задание управляющей программы лазерной обработки, содержащей вид лазерной обработки и координаты обработки, на основании которых формируют соответствующие режимы и параметры лазерного излучения, которые передают на лазер, и команды управления перемещением в рабочей зоне обработки изделия рабочего стола или оптической лазерной головки, отличающийся тем, что посредством соответствующего датчика, расположенного в упомянутой рабочей зоне, осуществляют измерение модуля упругости материала обрабатываемого изделия, а задание режимов и параметров лазерной обработки производят с учетом измеренного значения модуля упругости.

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 2005 |

|

RU2283738C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ И УПРАВЛЕНИЯ КАЧЕСТВОМ ЛАЗЕРНОЙ СВАРКИ | 2004 |

|

RU2258589C1 |

| СПОСОБ ЛАЗЕРНОГО ГРАВИРОВАНИЯ | 1994 |

|

RU2080971C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ | 1993 |

|

RU2086376C1 |

| СПОСОБЫ И СИСТЕМЫ ВЫСОКОСКОРОСТНОЙ И ВЫСОКОМОЩНОЙ ЛАЗЕРНОЙ ГРАВИРОВКИ | 2008 |

|

RU2473414C2 |

| WO 2012080883 A1, 21.06.2012 | |||

| WO 2017203431 A1, 30.11.2017. | |||

Авторы

Даты

2023-08-18—Публикация

2022-05-13—Подача