Изобретение относится к области сварочной техники и может быть использовано при решении задач диагностики, многопараметрического контроля во всех процессах высококачественной, высокопроизводительной лазерной сварки. Нет ограничений по видам технологий, материалов и оборудования.

Известны способы диагностики и управления качеством лазерной сварки, основанные на определении отдельных характеристик лазерной технологической установки. Так, например, в патенте США №6355905, 7 В 23 К 26/00, 2002 г. в режиме управления с обратной связью на дисплее средняя энергия лазерного импульса и средняя выходная мощность лазера рассчитываются по измеряемой выходной мощности лазера, напряжению и току лампы накачки. В патенте США №6392192, 7 В 23 К 26/02, 2002 г. в режиме управления фокусировкой лазера определяется тепловая нагрузка на оптический соединитель и фокусирующую систему.

В этих примерах диагностики состояний отдельных составляющих процесса формирования лазерного луча не контролируется положение свариваемых деталей, определяющее качество сварки.

Среди известных способов диагностики и управления качеством лазерной сварки наиболее эффективным по количеству диагностируемых функций является использование оптикоэлектронного контроля инфракрасного излучения (ИКИ) лазерного луча и его воздействия на свариваемые материалы. В патенте США №6555780, 7 В 23 К 26/20, 2003 г. при управлении мощностью и фокусировкой лазера путем экспериментальных измерений хроматической аберрации линз определяют размеры сварочной ванны и фокусного пятна лазерного луча. Примером служит также патент США 6596961, 7 В 23 К 26/20, 2003 г., в котором оптически управляют процессом лазерной сварки на основе диагностики состояний проплавления, основанной на измерении сигналов датчика положения (ПЗС камера с вспомогательным лазером или пружинно-механический датчик) и датчика процесса (плазменный детектор или зрительная двухмерная система).

В этих примерах показана диагностика состояний составляющих лазерного проплавления. Однако в указанных аналогах не определяется характеризующий качество сварки полный комплекс диагностируемых состояний и причин ненормативных отклонений.

При различной сложности аппаратно-программной реализации ограничения в применении многих из известных методов способов диагностики лазерной сварки состоят в следующем:

- в специализации их по отдельным видам сварки;

- в недостаточных системности и комплексности контроля геометрии свариваемых деталей, движения, металлургических дефектов несплошности и процесса газовой защиты.

Общим недостатком известных методов является решение частных задач с усложненностью, соответствующей числу контролируемых функций, без применения эффективного информационного сжатия.

Ближайшим аналогом к изобретению является способ и описанное в нем устройство по патенту РФ 2127177, 7 В 23 К 9/10.

Известный способ диагностики и управления качеством лазерной сварки, включает измерение пространственно-временных сигналов инфракрасного излучения тепловых волн проплавления следов воздействий сварочного инструмента в визируемых областях на поверхности свариваемых деталей, преобразование временных, пространственных изменений амплитуд сигналов в градиентно-экстремальные сигналы путем моделируемых дифференциальным уравнением теплопроводности накопления и размытия, преобразование инфракрасного излучения в информативные электрические сигналы преобразователем с точечными поверхностными термочувствительными элементами, с получением с каждого из них электрического сигнала Иi, где i - номер элемента, определение относительных отклонений сварочного инструмента от стыка между свариваемыми деталями и/или от угла между деталями и осью сварочного инструмента путем амплитудной селекции сигналов Иi свариваемых деталей, визируемых соответственно заданной технологии сварки впереди, по боковым сторонам траектории стыка или относительно оси сварочного инструмента, а по визируемой области, включающей поверхностную область тепловой волны проплавления, определение наличия процесса сварки при равенстве или превышении первого порогового значения, определение непровара при равенстве или снижении относительно второго порогового значения, определение перегрева при равенстве или превышении третьего порогового значения для суммарных сигналов ИΣ со всех термочувствительных элементов термодатчика, определение выброса расплавленного материала при равенстве или превышении пороговых значений выбросов для временной производной суммарного сигнала ∂ИΣ/∂t, определение навигационных характеристик управления движением путем сравнения ИΣ соответствующих областей визирования стыка для прихватки с четвертым, для закрытого края шва, с пятым, для открытого края, с нулевым пороговыми значениями соответственно заданной технологии сварки.

В этом решении представлена комплексная диагностика состояний лазерной сварки путем системного контроля ИКИ тепловых волн проплавления, геометрии и относительного движения свариваемых деталей, металлургических дефектов несплошности. Используется эффективное информационное сжатие на основе моделирования дифференциального уравнения теплопроводности.

Ограничения этого способа связаны с отсутствием полного комплекса диагностируемых состояний качества сварки с учетом нарушений газовой защиты зоны сварки, а также причин ненормативных отклонений этих состояний.

Соответственно, известное устройство диагностики и управления качеством лазерной сварки содержит инфракрасный преобразователь, визирующий оптическим входом тепловой след лазерного воздействия на свариваемые материалы, и операционный блок, выходом подключенный к регистратору.

Это устройство обеспечивает применение эффективного информационного сжатия и системность контроля состояний и характеристик качества лазерной сварки с обеспечением частичной автоматизации управления по ИКИ проплавления и геометрии свариваемых деталей.

Ограничения этого устройства связаны с отсутствием полного комплексного диагностирования состояний качества сварки с учетом нарушений газовой защиты зоны сварки, а также причин ненормативных отклонений этих состояний для обеспечения устраняющего ненормативные состояния управления, в том числе адаптивного.

В основу изобретения поставлена задача усовершенствования способа диагностики лазерной сварки, в котором благодаря изменению приемов, операций, условий контроля и анализа характеристик ИКИ тепловых следов лазерного проплавления, формообразования сварного соединения и дефектов несплошности, а также сигналов вспомогательных датчиков обеспечивается получение следующего технического результата.

Для различных условий применения с возможностью обеспечения высокой технологической надежности реализуют более полный набор функций контроля и диагностики процесса лазерной сварки. В том числе соответственно заданной технологии сварки идентифицируют номер сварочной точки, текущее положение, длину шва или пропуск проплавления, номер свариваемого шва, номер свариваемого изделия; определяют возможность появления дефектов несплошности, причин снижения ресурса узлов лазерного оборудования при нарушениях газовой защиты; определяют превышение кромок свариваемых деталей; идентифицируют фактические или по предпороговым сравнениям возможные причины непровара, перегрева, выбросов; регистрируют сигналы недопустимых состояний проплавления, фактических или возможных их причин для корректировок сварочного процесса в реальном времени или исправления переплавлением дефектного участка или остановки процесса при длительном нарушении оптимального процесса сварки; формируют сигналы автоматического управления процессом лазерной сварки. Кроме того, различными путями определяют изменение уровня лазерной энергии, мощности; недопустимую величину зазора стыка свариваемых деталей; недопустимые изменения величины лазерного пятна.

В основу изобретения поставлена также задача усовершенствования устройства для осуществления способа диагностики лазерной сварки путем введения новых элементов и их связей, что обеспечивает получение следующего технического результата.

Значительно повышается надежность обнаружения и прогноза недопустимых отклонений ведения процесса лазерной сварки, устраняются многие причины возникновения дефектов за счет более эффективной системной организации в реальном времени пространственно-временных моделирования, преобразований сигналов, а также амплитудного слежения, контроля и диагностических преобразований в процессе настройки и в реальном времени лазерной сварки.

Поставленная задача решается тем, что в способе диагностики и управления качеством лазерной сварки, заключающемся в том, что производят измерение пространственно-временных сигналов инфракрасного излучения тепловых волн проплавления следов воздействий сварочного инструмента в визируемых областях на поверхности свариваемых деталей, преобразование временных, пространственных изменений амплитуд сигналов в градиентно-экстремальные сигналы путем моделируемых дифференциальным уравнением теплопроводности накопления и размытия, преобразование инфракрасного излучения в информативные электрические сигналы преобразователем с точечными поверхностными термочувствительными элементами, с получением с каждого из них электрического сигнала Иi, где i - номер элемента, определение относительных отклонений сварочного инструмента от стыка между свариваемыми деталями и/или от угла между деталями и осью сварочного инструмента путем амплитудной селекции сигналов Иi свариваемых деталей, визируемых соответственно заданной технологии сварки впереди, по боковым сторонам траектории стыка или относительно оси сварочного инструмента, а по визируемой области, включающей поверхностную область тепловой волны проплавления, определение наличия процесса сварки при равенстве или превышении первого порогового значения, определение непровара при равенстве или снижении относительно второго порогового значения, определение перегрева при равенстве или превышении третьего порогового значения для суммарных сигналов ИΣ со всех термочувствительных элементов термодатчика, определение выброса расплавленного материала при равенстве или превышении пороговых значений выбросов для временной производной суммарного сигнала ∂ИΣ/∂t, определение навигационных характеристик управления движением путем сравнения ИΣ соответствующих областей визирования стыка для прихватки с четвертым, для закрытого края шва, с пятым, для открытого края, с нулевым пороговыми значениями соответственно заданной технологии сварки, согласно изобретению в качестве сварочного инструмента используют луч лазера, идентифицируют номер сварочной точки, текущее положение, длину шва или пропуск проплавления посредством счета сигналов наличия процесса сварки и сопоставления их с реперными отсчетами времени, идентифицируют номер свариваемого шва по сигналу окончания сварки или по сигналу открытого края шва или по сигналу закрытого края шва, соответственно заданной технологии сварки, идентифицируют номер свариваемого изделия по количеству сваренных швов и/или длинам швов, определяют возможность появления дефектов несплошности, причин снижения ресурса узлов лазерного оборудования для заданной технологии сварки по равенству или превышению шестого порогового значения суммарным сигналом ИΣ, определяют превышение кромок свариваемых деталей путем пороговой амплитудной селекции сигналов Иi свариваемых деталей, визируемых соответственно заданной технологии сварки впереди, по боковым сторонам траектории стыка, идентифицируют фактические или по предпороговым сравнениям возможные причины непровара по появлению сигналов пороговых или предпороговых уровней недопустимых превышений кромок, отклонений от стыка, величины зазора, снижений уровней интенсивности лазерного излучения, амплитуды, длительности, частоты сигналов интенсивности накачки лазера, увеличения скорости сварки, недопустимых изменений величины лазерного пятна, идентифицируют фактические или по предпороговым сравнениям возможные причины перегрева, выбросов по появлению сигналов пороговых или предпороговых уровней недопустимых превышений интенсивности лазерного излучения, амплитуды, длительности, частоты сигналов интенсивности накачки лазера, уменьшения скорости сварки, недопустимых изменений величины лазерного пятна, регистрируют соответственно заданной технологии сварки сигналы недопустимых состояний проплавления, фактических или возможных их причин для корректировок сварочного процесса в реальном времени или исправления переплавлением дефектного участка или остановки процесса при длительном нарушении оптимального процесса сварки, формируют сигналы автоматического управления процессом лазерной сварки путем адаптивного изменения амплитуды, длительности накачки лазера, скорости сварки, частоты импульсов, фокусировки лазерного излучения.

Кроме того, в способе диагностики и управления качеством лазерной сварки, согласно изобретению:

- определяют изменение уровня лазерной мощности за счет контроля интенсивности лазерного луча датчиком инфракрасного излучения на длине волны лазерного воздействия на материал;

- определяют изменение уровня лазерной мощности и/или его причину за счет контроля тока накачки лазерного луча;

- определяют наличие и причину изменения уровня интенсивности лазерного излучения, наличие изменений длительности и частоты импульсов лазера за счет контроля тока накачки лазерного луча;

- идентифицируют недопустимую величину зазора стыка свариваемых деталей при наличии непровара, сопутствующих дефектов несплошности по отсутствию других причин непровара;

- идентифицируют недопустимую величину зазора стыка свариваемых деталей путем порогового контроля уменьшения амплитуд сигналов Иi тепловых следов проплавления, при этом термочувствительный элемент визируют на стык свариваемых деталей;

- идентифицируют фактические или возможные причины появления дефектов несплошности, причины снижения ресурса узлов лазерного оборудования для заданной технологии сварки по отклонениям относительно пороговых уровней электрических сигналов датчиков обдува и/или вытяжки защитной газовой смеси в зоне сварки;

- идентифицируют недопустимые изменения величины лазерного пятна для диагностируемых состояний непровара, перегрева, выброса при отсутствии других причин этих диагностируемых состояний;

- идентифицируют недопустимые изменения величины лазерного пятна, путем порогового контроля соответственно уменьшения или увеличения сигналов ИΣ тепловых следов на длине волны лазерного воздействия на материал.

Поставленная задача решается также тем, что в устройстве диагностики и управления качеством лазерной сварки, содержащем инфракрасный преобразователь для визирования оптическим входом теплового следа воздействия сварочного инструмента на свариваемые материалы, блок управления и операционный блок, выходом подключенный к регистратору, согласно изобретению оно снабжено блоком электронного согласования, а в качестве сварочного инструмента использован лазер, причем блок электронного согласования соединен с операционным блоком, инфракрасным преобразователем и блоком управления.

Кроме того, устройство диагностики и управления качеством лазерной сварки, согласно изобретению снабжено:

- датчиком тока накачки, расположенным в блоке источника питания и соединенным с блоком электронного согласования;

- датчиком температуры охлаждающей среды, расположенным в блоке охлаждения и соединенным с блоком электронного согласования;

- датчиком интенсивности лазерного луча, расположенным в лазерном блоке и соединенным с блоком электронного согласования;

- датчиками обдува и вытяжки, расположенными в блоке газовой защиты и соединенными с блоком электронного согласования.

Изобретение поясняется чертежом.

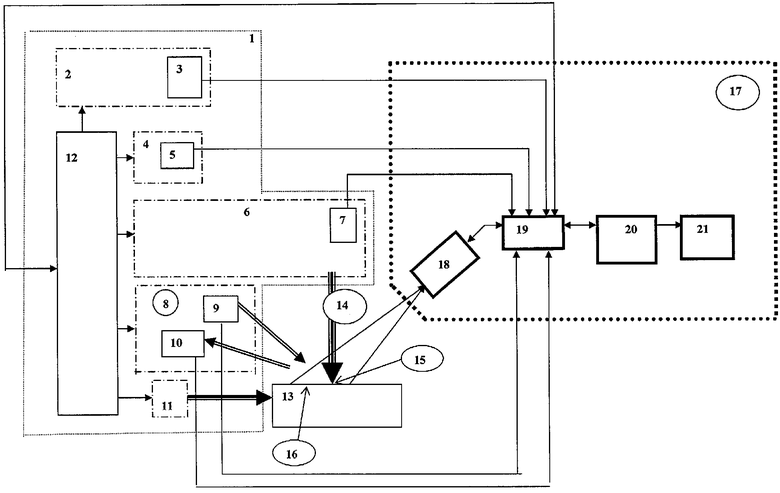

На фиг.1 представлена блок-схема устройства, реализующего способ диагностики и управления качеством лазерной сварки, при диагностировании ненормативных технологических состояний и обнаружении их причин в контуре проведения различных процессов лазерной сварки.

В контуре на фиг.1 контролируемый устройством 17 диагностики и управления качеством лазерной сварки технологический процесс определяется лазерным воздействием установки 1.

В систему лазерной сварочной установки 1, входят блоки 2-12 и лазерный луч 13.

Установка 1 содержит блок источника питания 2 с расположенным в нем датчиком тока накачки лазера 3, блок охлаждения 4 с расположенным в нем датчиком температуры охлаждающей среды 5, лазерный блок 6 с расположенным в нем датчиком интенсивности лазерного луча 7, блок газовой защиты зоны сварки 8 с расположенными в нем датчиками обдува 9 и вытяжки 10, привод 11 перемещения свариваемых деталей 14 относительно лазерного луча 13 и блок управления 12.

На фиг.1 позиции объекта контроля представлены соответственно: 14 - свариваемые детали; 15 - зона фокусировки лазерного луча 13 на поверхности свариваемых деталей 14, 16 - зона визирования ИКИ тепловых следов тепловых образов процессов функционирования оборудования и формообразования лазерного проплавления.

Устройство диагностики и управления качеством лазерной сварки 17 содержит инфракрасный преобразователь 18 визируемых тепловых следов контролируемых объектов, а также операционный блок 20, электрически подключенный входом и выходом к преобразователю 18 через блок электронного согласования 19 и выходами - к входу и выходу блока 12 и к входу регистратора 21. Кроме того к блоку 20 через блок 19 могут быть подключены выходы датчиков тока накачки лазера 3, температуры охлаждающей среды 5, интенсивности лазерного луча 7, обдува 9 и вытяжки 10.

В устройстве 17 может быть предусмотрена дистанционная передача ИКИ посредством рефракторных, рефлекторных элементов и световодов. А также для надежной защиты от искр, выплесков могут быть поставлены пропускающие ИКИ, например, сеточные экраны из высокотеплопроводного металла. Но это для упрощения на фиг.1 не показано.

Назначение отдельных элементов устройства 17 следующее.

Датчик 3 тока накачки лазера в составе блока источника питания 2 определяет токовые изменения, непосредственно характеризующие причины ненормативных диагностируемых состояний непровара, перегрева, выбросов и прожогов.

Датчик 5 температуры охлаждающей среды в составе блока охлаждения 4 определяет изменения температуры, характеризующие ненормативные форсированные режимы и неполадки при формировании требуемого лазерного воздействия.

Датчик 7 интенсивности лазерного луча в составе лазерного блока 6 определяет на длине волны лазерного излучения изменения мощности луча лазера, характеризующие причины ненормативных диагностируемых состояний.

Датчики обдува 9 и вытяжки 10, в составе блока газовой защиты 8, определяют ненормативные изменения режимов, неполадки подачи защитного газа и отсоса вредных продуктов лазерного воздействия. Эти изменения характеризуют причины ненормативных диагностируемых состояний появления дефектов несплошности, снижения ресурса узлов лазерного оборудования.

Инфракрасный преобразователь 18 входом и выходом подключен к входу и выходу блока электронного согласования 19. Он предназначен в основном для визирования оптическим входом зоны 16 тепловых следов лазерного воздействия 15 на свариваемые материалы 14 и формирования исходных сигналов путем пространственно-временного преобразования в электрические сигналы ИКИ визируемых тепловых следов. В зависимости от конкретных задач сварки и исполнения оптикоэлектронных каналов преобразователь 18 может быть выполнен следующим образом.

В виде отдельных тепловых приемников, в том числе пироэлектрических, обычных или позиционно-чувствительных модулей, пироэлектрических линеек чувствительных элементов ИКИ.

В виде термочувствительных многоэлементных полупроводниковых структур обнаружения и распознавания объектов ИКИ с электронным сканированием от блока 20 через блок 19 тепловыми приемниками перечисленных областей и зон визирования.

В виде комбинации позиционно-чувствительных модулей обнаружения и многоэлементных структур контроля и распознавания объектов ИКИ.

Блок 18 ориентируют по следующим областям визирования.

- Окрестности поверхностей, расположенных по ходу относительного движения лазерного луча по стыку, впереди, по боковым сторонам траектории стыка или относительно оси луча. В том числе, для контроля подходов: к прихватке шва; к окончанию шва сплошного металла закрытого края; к окончанию шва кромки (ок) открытого края.

- Окрестности поверхности теплового следа формируемой сварной ванны.

- Окрестности поверхности фокусировки лазерного пятна для тепловых приемников лазерного воздействия на материал.

- Окрестности тепловых следов контролируемых поверхностей лазерного оборудования в блоках 2, 4, 6, 8, 11, 12 для диагностирования их ненормативных режимов и отклонений. Соответствующие связи преобразователя 18 с этими блоками определяются заданной технологией лазерной сварки и на фиг.1 для упрощения не показаны.

Выбор оптимальных условий визирования преобразователя 18 может осуществляться на стадии настройки, отработки по технологическим пробам. При этом на образцах в различных ракурсах могут использоваться различные зоны визирования и тепловые приемники преобразователя 18.

С учетом конкретной технологии, динамики движения и временного режима сварки площадь визируемой области, расстояние до нее и угол визирования выбираются из условий достаточной чувствительности и помехозащищенности. В первую очередь от перегрева, брызг расплавленного металла и других, вредных для оптоэлектроники термохимических воздействий.

В устройстве 17 блок электронного согласования 19, как показано на фиг.1, электрически соединяет инфракрасный преобразователь 18, вспомогательные датчики 3, 5, 7, 9, 10 и блок управления 12 с операционным блоком 20, выполняя интерфейсные функции. Он предназначен для оптимального сопряжения электрических сигналов этих блоков.

В устройстве 17 операционный блок 20 электрически подключен выходом к входу регистратора 21. Блок 20 представляет собой компьютер или в ряде специализированных применений микропроцессорную реализацию. Функции блока 20 обеспечиваются связями с преобразователем 18 через блок 19, с блоками 3, 5, 7, 9, 10, 12, и непосредственно с блоком 21. Они состоят в следующих преобразованиях: исходной настройки с учетом визирования и фокусировки на информативные области и зоны, а также ввода порогов и технологических параметров лазерной сварки; амплитудного порогового слежения и алгоритмической обработки сигналов, представления диагностической информации и сигналов ненормативных состояний для адаптивного управления процессом лазерной сварки.

Регистратор 21 электрически подключен к выходу операционного блока 20. Он может быть автономным или входить в состав средств компьютерной реализации блока 12. Регистратор 21 призван обеспечить настройку, регулировку, наглядность при ручной настройке и документировании результатов выполняемых устройством 17 функций.

Далее рассмотрение существа изобретения на конкретных, сугубо иллюстративных примерах его использования для различных процессов лазерной сварки не означает, что такие решения единственно возможны и исчерпывают весь объем притязаний технического решения.

Способ диагностики и управления качеством лазерной сварки в процессе работы устройства 17 согласно фиг.1 осуществляется следующим образом.

После включения устройства 17 в блоке 20 в режиме настройки соответственно заданной технологии сварки производится ввод пороговых уровней П.

В частности для градиентно-экстремальных сигналов Игэс и вспомогательных диагностических сигналов это пороги: пяти основных диагностируемых состояний (П1-П3, Пв, П6), трех навигационных характеристик управления движением (П4, П5, П0), трех причин ненормативных состояний проплавления преимущественно от асимметрии геометрии стыка (П7, П8, П9), двух причин ненормативных состояний от нарушений газовой защиты (соответственно П10.1, П10.2), двух причин ненормативных состояний проплавления от параметров энергетики лазера (соответственно П11.1, П11.2), трех причин ненормативных состояний проплавления от временных параметров проплавления (соответственно П12.1, П12.2 и П13.1, П13.2 от блока 3; П14.1, П14.2 от преобразователя 18), признака ненормативных состояний энергетики лазера от перегрева охлаждающей среды (П15).

Это пороги: наименьший первый для наличия процесса сварки - П1; второй для непровара - П2; третий для перегрева - П3; для выбросов расплавленного материала - Пв; четвертый для прихватки шва - П4; пятый для закрытого края шва - П5; нулевой для открытого края - П0; шестой для нарушений газовой защиты - П6 (возможное состояние появления дефектов несплошности, причин снижения ресурса узлов лазерного оборудования); при асимметрии сигналов от геометрии стыка седьмой для превышения кромок - П7 и восьмые для отклонений от стыка - П8 и/или от угла между деталями и лазерным лучом - П8.1; девятый для превышений уровня зазора стыка - П9; десятые для причин ненормативных состояний от нарушений газовой защиты - П10.1, П10.2 (соответственно сигналов датчиков 9, 10); одиннадцатые для причин ненормативных состояний проплавления от снижения или превышения уровня интенсивности лазерного излучения лазера - П11.1, П11.2 (соответственно по сигналам датчика 7); двенадцатые, тринадцатые и четырнадцатые для причин ненормативных состояний проплавления от временных параметров проплавления - П12.1, П12.2 и П13.1, П13.2 (соответственно для длительности накачки и для частоты накачки по сигналам блока 3), а также - П14.1, П14.2 (для скорости относительного движения лазерного луча 13 и свариваемых деталей 14 по сигналам преобразователя 18); пятнадцатые для контроля причин снижения или превышений уровня интенсивности лазерного излучения от изменений амплитуды тока накачки - П15.1, П15.2 (соответственно по сигналам датчика 3); шестнадцатый для контроля ресурса лазерного блока от ненормативных изменений температуры охлаждающей среды - П16 (соответственно по сигналам датчика 5).

Пороги П2 и П3 соответствуют с учетом допусков выходам за пределы границ нормы в сторону непровара и перегрева. Для П2 и П3 при сравнении с исходными сигналами назначают пороги контроля Пк. А пороги прогноза Ппр для них соответствуют сравнению с дополнительно продифференцированными в блоке 20 значениями Игэс. Пороги контроля Пк выбросов Пв также соответствуют сравнению с дополнительно продифференцированными в блоке 20 значениями Игэс.

В работе исходные сигналы ИКИ тепловых следов диагностируемых объектов из соответствующих зон визируются оптическим входом преобразователя 18. При этом измеряют пространственно-временные сигналы инфракрасного излучения тепловых следов на поверхности свариваемых деталей 14 в визируемой области воздействия лазерного излучения 13, в зонах фокусировки лазерного луча 15 и его тепловых волн 16. Здесь же визируемые сигналы ИКИ преобразуют в электрические преобразователем с точечными поверхностными термочувствительными элементами с получением с каждого из них электрического сигнала Иi, где i - номер элемента.

Преобразование временных, пространственных изменений амплитуд исходных сигналов в градиентно-экстремальные сигналы Игэс осуществляется путем накопления и размытия, моделируемого дифференциальным уравнением теплопроводности на различных стадиях работы в зависимости от исполнения преобразователя 18 и блоков 19-20 следующим образом.

Исходные тепловые следы диагностируемых объектов для преобразователя 18 могут быть представлены как точечные, одно-, двух- и трехмерные, сводящиеся к двухмерным сечениям; различных характеристик площади и геометрии; преимущественно инвариантные к масштабу и положению в поле изображения.

Для них модель базовых преобразований имеет вид:

при условно статической на время быстродействующей реализации (1) области задания с коэффициентом преобразования k сигналов исходного изображения Е (х, у) в сигналы преобразованного изображения И (х, у) с координатами х, у.

Однозначность базовой модели (1) определяется начальными условиями Ио=Е (х, у) и в границах Хо-Хг, Yo-Yг граничными условиями ∂ИГ/∂n=0

Коэффициентами а, b со стоящими при них производными соответственно моделируют накопление, размытие сигналов. Таким образом с учетом коэффициентов а, b, k можно отстраиваться от малоразмерных, импульсных помех на исходном Е (х, у) во времени t.

Рассмотренное фильтрующее преобразование (1) позволяет существенно отстроиться от изменений излучающей способности ИКИ, от неинформативных изменений теплоотдачи и от неинформативных изменений теплофизических характеристик материалов, а также от малоразмерных кратковременных помех. Эти изменения, не будь преобразования (1), в совокупности и каждое в отдельности могли бы значительно искажать результаты термоконтроля ИКИ.

Реализация преобразования (1) различными способами увеличивает гибкость обеспечения универсальных возможностей устройства 17. Так, преобразование (1) с высоким быстродействием и несложной программно-технической реализацией может быть получено в преобразователе 18 и блоке 19 с помощью интеграла свертки. Т.е. с использованием известных методов и аппаратных средств оптической и электронной расфокусировки. При этом оптическая расфокусировка может реализоваться входными оптическими узлами в преобразователе 18. Однако она связана с введением только Гауссова расфокусирующего преобразования. Эквивалентная расфокусировке оптическая корреляция, использующая расфокусирующие маски, может быть более универсальной и быстродействующей, но связана с относительной сложностью фильтров.

Возможна также реализация методами цифрового, аналогового, квазианалогового (эквивалентного по результатам) моделирования с помощью конечно-разностной аппроксимации, с использованием фундаментального решения Кельвина и др.

Для сложных зашумленных информационных массивов универсальная программная компьютерная или специализированная программная микропроцессорная реализация в блоке 20 базовой модели (1) позволяет с повышенной точностью и эффективностью осуществлять градиентно-экстремальные преобразования, используя закономерности накопления и размытия накопленных сигналов.

Исходные Е(х, у), представляющие обычно сигналы тепловых изменений области 16, в блоках 18-20 преобразуются посредством (1) в градиентно-экстремальные Игэс (х, у) с информативным представлением амплитуды и площади исходного воздействия.

В блоке 20 проводят пороговые сравнения сигналов Игэс от преобразователя 18 и сигналов от датчиков 3, 5, 7, 9, 10 с порогами П1-П18. При этом обеспечивается слежение за пороговым рассогласованием, диагностируют состояния сварного соединения деталей 14 и возможное снижение ресурсных характеристик блоков лазерной сварочной установки.

В блоке 20 сигналы Игэс от зон 15,16 свариваемых деталей 14, пройдя преобразователь 18 и блок 19, вначале сравниваются с порогом П1.

Определяют сигнал наличия процесса сварки по равенству или превышению суммарным сигналом ИΣ(Игэс), со всех термочувствительных элементов термодатчика в преобразователе 18, первого порогового значения П1.

Посредством счета сигналов наличия процесса сварки и сопоставления их с реперными отсчетами времени идентифицируют номер сварочной точки, текущее положение, длину шва или пропуск проплавления.

Подобным образом в блоке 20 путем сравнения ИΣ с порогами П2, П3 определяют соответственно заданной технологии сварки ненормативные состояния сварочного процесса. В том числе, для непровара по равенству или снижению относительно второго порогового значения П2, а для перегрева по равенству или превышению третьего порогового значения П3 суммарными сигналами ИΣ. Так проводят анализ амплитуд ИΣ градиентно-экстремальных сигналов ненормативных размеров сварочной ванны путем порогового слежения по Пк для контроля наступления диагностируемых состояний и по Ппр для контроля временных производных ∂ИΣ/∂t возможности (прогноза) их наступления. Причем при сравнении с Ппр сигнал прогноза позволяет по сигналу цепи блоков 20, 19, 12 вовремя регулировать, например, подачу тока накачки в блоке 2, не допуская во многих случаях непровар, а с другой стороны не допуская перегрев. Исключая перегрев в ряде случаев устраняют такие его следствия, как ненормативное увеличение проплавления, дефекты несплошности, концентрации остаточных напряжений, термические деформации сварной конструкции, выбросы расплавленного материала.

Продифференцированные сигналы Игэс прошедшие преобразователь 18, блок 19 в блоке 20 помогают контролировать существенно меньшие по длительности, чем время тока сварки сигналы выбросов расплавленного материала. Обнаруживают выбросы селекцией немонотонных максимумов их вершин. Таким образом в блоке 20 путем сравнения временной производной суммарного сигнала ∂ИΣ/∂t с порогом выброса Пв определяют соответственно заданной технологии сварки ненормативные состояния выброса расплавленного материала и его разновидности, прожога. Это осуществляют по равенству или превышению ∂ИΣ/∂t пороговых значений выбросов Пв.

Подобно тому, как нормирующий контроль и обеспечение адаптивного управления номинальным проплавлением осуществляют по сигналам цепи блоков 14, 18-20, 12 для заданной технологии визирования и обработки сигналов определяют нарушения геометрии шва по неравномерной ширине, усилению по длине, а также по провисанию корня шва.

В блоке 20 сигналами цепи блоков 14, 18-20 соответственно заданной технологии сварки определяют возможность появления дефектов несплошности, причин снижения ресурса узлов лазерного оборудования (по равенству или превышению суммарным сигналом ИΣ из блока 18, шестого порогового значения П6).

Таким образом, в блоках 18, 19, 20 реализуют диагностирование градиентно-экстремальных сигналов Игэс основных ненормативных состояний качества процесса лазерной сварки.

В блоке 20 по сигналам цепи блоков 14, 18-20 определяют соответственно заданной технологии сварки навигационные характеристики управления движением путем сравнения Иi соответствующих областей визирования стыка для прихватки с четвертым П4 для закрытого края шва с пятым П5, для открытого края с нулевым П0 соответствующими пороговыми значениями.

Подобным образом, но с учетом сигналов от асимметрии геометрии стыка в блоке 20 по сигналам цепи блоков 14, 18-20 определяют превышения кромок (по превышению порога П7), отклонения лазерного луча от стыка между свариваемыми деталями (по превышению порога П8) и/или от угла между деталями и лазерным лучом (по превышению порога П8.1), превышения уровня зазора стыка (по превышению порога П9). Это осуществляют путем амплитудной селекции сигналов свариваемых деталей, визируемых соответственно заданной технологии сварки впереди, по боковым сторонам траектории стыка или относительно оси лазерного луча. Причем для сопоставимых сварочных технологий пороговые отличия сигналов Иi отклонений при превышении кромок (по превышению порога П7) меньше, чем пороговые отличия сигналов Иi отклонений от стыка (по превышению порога П8), а также обычно и от угла между деталями и лазерным лучом (по превышению порога П8.1).

При этом, если лазерный луч 13 отклоняется от стыка, то впереди и по боковым сторонам по ходу движения нарушается тепловая симметрия сигналов Иi относительно теплоразделяющего стыка. Оптикоэлектронный канал нагрева, визируемый преобразователем 18, воспринимает тепловой сигнал этой асимметрии. В блоке 20 формируется сигнал превышения порога П8, соответствующий величине и направлению отклонения. Он передается в блок 12, замыкая обратную связь адаптивного управления, и исключая посредством блока 11 (отрабатывающего сигнал обратной связи) тепловое рассогласование и возвращая лазерный луч 13 на стык.

Превышение кромок также связано с нарушением тепловой симметрии сигналов Иi относительно теплоразделяющего стыка и определяется превышением порога П7.

Отклонение лазерного луча 13 от нормированных значений угла особенно при угловой сварке может привести к существенно большей, чем у отклонений от стыка тепловой асимметрии. Это отслеживается сравнением с порогом П8.1.

Существенно снижаются сигналы Игэс при увеличении зазора стыка, что определяет сравнение с порогом П9. При этом идентифицируют недопустимую величину зазора стыка свариваемых деталей путем порогового контроля уменьшения амплитуд сигналов Иi тепловых следов проплавления визируемого на стык термочувствительного элемента.

Программно в блоке 20 идентифицируют недопустимую величину зазора стыка свариваемых деталей, как факт или возможную причину непровара и сопутствующих дефектов несплошности, при отсутствии других причин непровара.

По сигналу окончания сварки из блока 12, сигналам открытого или закрытого края шва в блоке 20 идентифицируют номер свариваемого шва соответственно заданной технологии сварки. Затем в блоке 20 идентифицируют номер свариваемого изделия по количеству сваренных швов и/или длинам швов.

Идентифицируют причины фактических или возможных появлений дефектов несплошности и снижения ресурса узлов лазерного оборудования от нарушений подачи и отсоса защитной газовой смеси в зоне сварки по появлению электрических сигналов равенства или уменьшения относительно пороговых уровней П10.1, П10.2 в цепях блоков 20-19-9 и 20-19-10 для датчиков обдува 9 и/или вытяжки 10. При этом еще одной причиной снижения ресурса лазерного оборудования является появление в цепи блоков 20-19-5 сигналов пороговых или предпороговых уровней недопустимых превышений температуры, характеризующих ненормативные форсированные режимы и неполадки в блоке 6 при формировании требуемого лазерного воздействия. Подобным образом посредством контроля тепловых аномалий обнаруживают неполадки в блоках 2, 8, 11, 12.

В блоке 20 идентифицируют фактические или по предпороговым сравнениям возможные причины непровара: по появлению в цепи блоков 18-20 сигналов пороговых или предпороговых уровней недопустимых превышений кромок (по превышению или равенству порогу П7), отклонений от стыка (по превышению или равенству порогу П8), от угла между деталями и лазерным лучом (по превышению или равенству порогу П8.1); по появлению в цепи блоков 7, 19, 20 сигналов снижения уровня интенсивности лазерного излучения (когда сигнал меньше или равен порогу П11.1); по появлению сигналов цепи блоков 3, 19, 20 снижений амплитуды (когда сигнал меньше или равен порогу П15.1), длительности (когда сигнал меньше или равен порогу П12.1), частоты (когда сигнал меньше или равен порогу П13.1) сигналов тока накачки лазера; по появлению в цепи блоков 18-20 сигналов увеличения скорости сварки (когда сигнал больше или равен порогу П14.1); по недопустимым изменениям величины лазерного пятна (сравнение, в зависимости от технологии сварки, с порогом П17) для сигналов в цепи блоков 18 - 20. При этом определяют изменения уровня лазерной энергии, мощности путем контроля в блоке 6 датчиком 7 интенсивности излучения лазера на длине волны лазерного воздействия на материал. Или путем контроля датчиком 3 тока накачки лазерного луча в блоке 2. В блоке 20 идентифицируют недопустимую величину зазора стыка свариваемых деталей, как факт или возможную причину непровара, сопутствующих дефектов несплошности, при отсутствии других причин непровара. Или путем порогового контроля в цепи блоков 18-20 уменьшения амплитуд сигналов Иi тепловых следов проплавления визируемого на стык термочувствительного элемента.

Идентифицируют фактические или по предпороговым сравнениям возможные причины перегрева, выбросов по появлению пороговых или предпороговых уровней недопустимых превышений: в цепи блоков 20-19 - датчик 7 сигналов интенсивности лазерного излучения (П11.2); в цепи блоков 20-19 - датчик 3 сигналов амплитуды (П15.2), длительности (П12.2), частоты (П13.2) тока накачки лазера; в цепи блоков 18-20 сигналов уменьшения скорости сварки (П14.2) и недопустимые изменения величины лазерного пятна (П17) для сигналов в цепи блоков 18-20. При этом идентифицируют недопустимые изменения величины лазерного пятна, как факт или возможную причину диагностируемых состояний непровара или перегрева, выброса, путем установления в блоке 20 отсутствия других причин этих диагностируемых состояний.

В блоке 20 регистрируют соответственно заданной технологии сварки рассмотренные сигналы недопустимых состояний проплавления, фактических или возможных их причин для корректировок сварочного процесса в реальном времени или исправления переплавлением дефектного участка или остановки процесса при длительном нарушении оптимального процесса сварки. Здесь же формируют сигналы автоматического управления процессом лазерной сварки путем адаптивного изменения амплитуды, длительности накачки лазера, скорости сварки, частоты импульсов, фокусировки лазерного излучения.

При этом для устранения технологических причин непроваров, перегревов, выбросов в простых вариантах отработанной технологии достаточно адаптивно управлять по цепи блоков 20-19-12 длительностью подачи тока накачки в блоке 2. Поскольку прохождение тока только с временной адаптацией для исключения непровара и перегрева не всегда приемлемо, то используются воздействия для устранения других рассмотренных технологических причин.

Рассмотренные операции в устройстве 17 обеспечивают адаптивное управление по основной цепи сигналов, свариваемые детали 14 - блоки 18-20, 12. Учитывают допуски конкретных технологий на несовпадение и некачественную подготовку кромок, на изменения зазора, на отклонения от стыка, на величину провисания корня шва, на отклонения режимов формирования лазерного воздействия лучом 13 установки 1 на свариваемые материалы 14.

Таким образом, основной полученный технический результат состоит в существенном расширении функциональных возможностей диагностирования, управления качеством лазерной сварки и в повышении технологической надежности ведения процесса в реальном времени. С большей полнотой определены информативные всесторонние причинно-следственные взаимосвязи сигналов, отражающих динамику основных элементов процесса лазерной сварки.

К основным диагностируемым состояниям добавлена диагностика появления дефектов несплошности, причин снижения ресурса узлов лазерного оборудования.

Введена диагностика причин всех ненормативных состояний. В том числе для ненормативных характеристик: энергетики лазера; амплитуды, длительности и частоты тока накачки; скорости сварки; фокусировки лазера; температуры охлаждающей среды; газовой защиты.

В слежении за геометрией стыка добавлен как контроль над превышением кромок, так и контроль над зазором.

К характеристикам слежения за энергетикой проплавления добавлены контроль амплитуды, контроль длительности и контроль частоты тока накачки.

К характеристикам слежения за временными параметрами проплавления добавлен контроль скорости сварки.

К характеристикам слежения за снижением ресурса узлов лазерного оборудования добавлен контроль над газовой защитой и контроль над температурой охлаждающей среды.

Это достигнуто системным синтезом различных каналов контроля, в том числе дополнительных по току накачки, энергетике и фокусировке лазерного луча, температуре охлаждающей среды, газовой защите. Обеспечен единый комплекс параллельной диагностики основных состояний проплавления, появления дефектов несплошности и снижения ресурса оборудования, анализа причин ненормативного проплавления. Устраняются причины ненормативных состояний при настройке, своевременном ремонте, адаптивной корректировке в реальном времени характеристик качества лазерной сварки с учетом геометрии стыка, энергетики и временных параметров проплавления, газовой защиты и температуры охлаждающей среды.

Рассмотренное термосенсорное диагностирование формообразования шва и работы оборудования процессов лазерной сварки с обеспечением адаптивного управления не ограничивается рассмотренным описанием лазерной сварки. Возможно использование для различных режимов, материалов, толщин, технологий (в том числе стыковых, угловых, нахлесточных, орбитальных), с присадкой, в среде различных защитных газов и без нее, в любом пространственном положении лазерной сварки.

При этом обеспечивают отработку минимально требуемых рассогласований без участия оператора, с оптимизацией динамики колебаний электропривода. Повышается надежность сварочной установки, уменьшается трудоемкость, повышается производительность (автоматизированная настройка, использование интенсивных режимов, сокращение длительности начала процесса сварки), экономятся сварочные материалы и электроэнергия. Уменьшается разбрызгивание материала, повышается точность и стабильность технологического процесса, т.е. улучшается качество сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ФОРМООБРАЗОВАНИЯ ПРИ СВАРКЕ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127177C1 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОГО ОРЕБРЕНИЯ | 1998 |

|

RU2133180C1 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОЙ СВАРКИ | 1998 |

|

RU2133179C1 |

| СПОСОБ СЛЕЖЕНИЯ ЗА КАЧЕСТВОМ СВАРКИ ПЛАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113327C1 |

| СПОСОБ ДИАГНОСТИКИ ИНДУКЦИОННОЙ ПАЙКИ | 1998 |

|

RU2132262C1 |

| Способ гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов | 2022 |

|

RU2792346C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ЛАЗЕРНОЙ И ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКОЙ | 2015 |

|

RU2609609C2 |

| СПОСОБ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2301136C2 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

Изобретение относится к области сварочной техники, в частности к способу и устройству диагностики и управления качеством лазерной сварки, и может быть использовано при решении задач диагностики, многопараметрического контроля во всех высококачественных, высокопроизводительных процессах лазерной сварки. В качестве сварочного инструмента используют луч лазера. Идентифицируют номер сварочной точки, текущее положение, длину шва или пропуск проплавления посредством счета сигналов наличия процесса сварки и сопоставления их с реперными отсчетами времени. Идентифицируют номер свариваемого шва по сигналу окончания сварки или по сигналу открытого края шва, или по сигналу закрытого края шва соответственно заданной технологии сварки. Идентифицируют номер свариваемого изделия по количеству сваренных швов и/или длинам швов. Определяют возможность появления дефектов несплошности и причин снижения ресурса узлов лазерного оборудования для заданной технологии сварки по равенству или превышению шестого порогового значения суммарным сигналом ИΣ. Определяют превышение кромок свариваемых деталей путем пороговой амплитудной селекции сигналов Иi свариваемых деталей, визируемых соответственно заданной технологии сварки впереди и по боковым сторонам траектории стыка. Идентифицируют фактические или по предпороговым сравнениям возможные причины непровара по появлению сигналов пороговых или предпороговых уровней недопустимых превышений кромок, отклонений от стыка, величины зазора, снижений уровней интенсивности лазерного излучения, амплитуды, длительности, частоты сигналов интенсивности накачки лазера, увеличения скорости сварки и недопустимых изменений величины лазерного пятна. Идентифицируют фактические или по предпороговым сравнениям возможные причины перегрева и выбросов по появлению сигналов пороговых или предпороговых уровней недопустимых превышений интенсивности лазерного излучения, амплитуды, длительности, частоты сигналов интенсивности накачки лазера, уменьшения скорости сварки и недопустимых изменений величины лазерного пятна. Регистрируют соответственно заданной технологии сварки сигналы недопустимых состояний проплавления, фактических или возможных их причин для корректировок сварочного процесса в реальном времени или переплавления дефектного участка или остановки процесса при длительном нарушении оптимального процесса сварки и формируют сигналы автоматического управления процессом лазерной сварки путем адаптивного изменения амплитуды, длительности накачки лазера, скорости сварки, частоты импульсов и фокусировки лазерного излучения. Устройство снабжено лазерным блоком с датчиком интенсивности лазерного луча, датчиком тока накачки лазера , расположенным в блоке источника питания, и блоком электронного согласования. Операционный блок электрически подключен входом и выходом к инфракрасному преобразователю через блок электронного согласования, который подключен к входу и выходу блока управления , датчику тока накачки лазера и датчику интенсивности лазерного луча. Инфракрасный преобразователь выполнен с возможностью ориентирования по областям визирования окрестностей поверхностей, расположенных по ходу относительного движения лазерного луча по стыку, впереди и по боковым сторонам траектории стыка или относительно оси луча для контроля подходов к прихватке шва, к окончанию шва сплошного металла закрытого края и к окончанию шва кромки открытого края, окрестности поверхности теплового следа формируемой сварочной ванны, окрестности поверхности фокусировки лазерного пятна, окрестности тепловых следов контролируемых поверхностей лазерного блока для диагностирования их ненормативных режимов и отклонений. Изобретения позволяют в реальном времени диагностировать качество проплавления, дефекты лазерной сварки (непровар, перегрев, выброс, прожог, несплошности), снижение ресурса лазерного оборудования, недопустимые изменения параметров сварки (энергии лазерного луча, его накачки; временных режимов, в том числе длительности, частоты импульсов, скорости сварки; фокусировки лазерного пятна; зазора, отклонения от стыка и превышения кромок свариваемых деталей; газовой защиты зоны сварки). 2н. и 9 з.п.ф-лы, 1ил.

| СПОСОБ ДИАГНОСТИКИ ФОРМООБРАЗОВАНИЯ ПРИ СВАРКЕ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127177C1 |

Авторы

Даты

2005-08-20—Публикация

2004-12-30—Подача