Группа изобретений в целом относится к области горного дела и нефтехимии, более детально к нефтяной промышленности, и может найти применение при разработке залежей трудноизвлекаемых запасов углеводородов, например, высоковязких, сверхвязких, битуминозных нефтей и природных битумов с применением тепловых методов воздействия на продуктивный пласт, например, с применением паротеплового воздействия, а также в процессах наземной нефтепереработки.

Технический результат заключается в повышении степени облагораживания высоковязких, сверхвязких, битуминозных нефтей и природных битумов за счет интенсификации процессов акватермолиза, которые проявляются в снижении их вязкости и плотности при использовании амфифильных предшественников катализаторов на основе переходных металлов. Металлы из ряда Fe, Ni, Co, Cu, Mo, Mn, Al, Zn, Cr, в процессе закачки пара преобразуются в оксиды соответствующих металлов и проявляют каталитические свойства в процессах паротепловой конверсии высоковязких нефтей и природных битумов в наземных и пластовых условиях и способствуют интенсификации их преобразования в легко перерабатываемые углеводороды. В качестве амфифильных предшественников катализаторов (лигандообразующего компонента) использована алкилбензолсульфокислота - анионное поверхностно-активное вещество, молекулы которого характеризуются гидрофобной и гидрофильной группами, при этом гидрофобные группы интенсифицируют взаимодействие с нефтью, а гидрофильные - с водой и/или ее соединениями.

Далее в тексте заявителем приведены термины, необходимые для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу.

Высоковязкая нефть - это нефть с проявлением аномальных реологических свойств (высокой вязкостью и плотностью более 885 кг/м при 20°C), обусловленных повышенным содержанием асфальтенов, смол и парафинов в ее составе нефти [Киреев, И.И., Рощин П.В., Демин С.В. "Интенсификация добычи высоковязкой нефти." Деловой журнал Neftegaz. RU 4 (2020): 88-91].

Акватермолиз - это процесс низкотемпературной конверсии нефти при воздействии водяного пара [Хайн, Дж. Б. "Акватермолиз: краткий обзор работ по химической реакции между водой (паром) и тяжелыми нефтяными песками при паротепловом воздействии". Канада: 1986. Web.].

Предшественник катализатора - это продукт, который является пригодным для обращения с ним и для транспортировки к тому месту, где его можно активировать для применения в качестве катализатора [Марсден К.Э., Паркер Р.Д. “Предшественник катализатора для полимеризации олефинов, способ его получения, катализатор полимеризации олефинов и способ полимеризации олефинов”, 2008].

Лигандообразующий компонент - это компонент в составе предшественника катализатора, образующий связь путем взаимодействия своей неподеленной пары электронов с вакантными гибридными орбиталями металлов [Суербаев Х.А., Жаксылыкова Г.Ж., Аппазов Н.О., Кален А.М., Кайыргалиев М.К. “Эффективность применения протонных кислот в качестве промоторов металлокомплексных катализаторов реакции гидроэтоксикарбонилирования олефинов. Известия национальной академии наук Республики Казахстан 2 (2015): 47-53].

Эмульсия обратного типа (эмульсия второго рода) - когда капли воды - дисперсная фаза, равномерно или неравномерно размещены в нефти, являющейся дисперсной средой [Рахимов Б.Р., Ражабов А.У., Ярашев М.С. Условия и факторы, влияющие на образование эмульсий. Теория и практика современной науки 3 (45) 2019: 255-257].

Истинный раствор - это однородные смеси, в которых частицами дисперсной фазы являются отдельные молекулы, атомы или ионы с размером не более 10-9 м (1нм) [Кузнецов В.С., Усольцева Н.В., Быкова В.В., Жердев В.П., Ананьева Г.А., Баранников В.П. Термохимия растворения децилсульфата натрия в воде в области истинных растворов. Журнал физической химии 74(6) (2000): 1050-1054].

Конусообразование - механизм движения воды вверх (или движение газа вниз) к перфорационным отверстиям добывающей скважины [Иванцов Н.Н., Степанов С.В., Степанов А.В., Бухалов И.С. Оценка возможностей гидродинамических симуляторов имитировать разработку месторождений высоковязкой нефти. Часть 1. Конусообразование. Нефтепромысловое дело 6 (2015):52-58].

Из исследованного заявителем уровня техники выявлено изобретение по патенту RU 2655391 «Способ получения наноразмерного катализатора на основе смешанного оксида железа для интенсификации добычи тяжелого углеводородного сырья и катализатор, полученный этим способом», сущностью которого является способ получения наноразмерного катализатора посредством смешения в водной фазе гидроксида аммония, гидроксидов щелочноземельных металлов, смеси солей железа Fe2+ и Fe3+ при непрерывном кавитационном воздействии ультразвукового диспергатора в течение тридцати минут, с получением золя смешанного оксида железа Fe3O4, которые подвергаются обработке ионообменными смолами без отключения кавитационного воздействия на массу, пока значение pH массы не достигнет нейтрального значения, с получением целевого продукта.

Недостатком известного изобретения является сложность технологических процессов получения наночастиц металлов и их нестабильность как по времени, так и под воздействием турбулентного потока. Более того, закачка таких дисперсных наночастиц предполагается в виде суспензии, что безусловно приводит к удорожанию технологии и, как следствие, является препятствием для серийного производства катализаторов. Также распределение подобных каталитических композиций по нефтенасыщенному пласту затруднительно ввиду низкой эффективности его использования по назначению, при этом активность оксидов железа ввиду их высокой реакционной способностью снижается вследствие образования коксообразных веществ на поверхности частиц катализаторов.

Из исследованного заявителем уровня техники выявлено изобретение по патенту RU 2659076 «Катализатор процесса облагораживания углеводородного сырья и способ его приготовления», сущностью которого является получения дисперсных молибден-содержащих (Мо) катализаторов, формирующихся внутри пласта (далее «in-situ») из водного раствора прекурсора катализатора - парамолибдата аммония, который диспергируется в тяжелом нефтяном сырье, образуя эмульсию обратного типа. Активная форма катализаторов формируется в результате термического разложения парамолибдата аммония при температуре выше 350°С, и представляет собой дисперсные наночастицы MoS2 и MoO2 c размером до 330 нм.

К недостаткам известного технического решения можно отнести нестабильность образовавшейся эмульсии обратного типа, что снижает каталитическую эффективность и распространение активных частиц катализаторов. Более того, для получения эмульсии обратного типа нужны диспергаторы высокой мощности, которые способны смешивать прекурсор катализатора с сырьем со скоростью 24 000 об/мин, что делает данный метод синтеза дорогостоящим и технологически сложным для использования в промышленных масштабах. При этом обращает на себя внимание то, что заявленная температура обработки сырья является высокой, что способствует образованию коксоподобных веществ, а также образование стойкой эмульсии, разделение которой после облагораживания тяжелого нефтяного сырья предполагает дополнительные затраты и экологические последствия, связанные с утилизацией попутной воды и регенерацией катализаторов. В известном изобретении заявлено, что путем использования нефтей с различным содержанием серы, а также варьированием соотношения воды к сырью и других параметров процесса, можно прогнозировать получаемое соотношение фаз образующегося катализатора, однако экспериментально это не доказано. Также отсутствуют данные по обессериванию тяжелого нефтяного сырья. Еще одним недостатком данного метода является дезактивация дисперсных катализаторов остатками кокса и отсутствие информации о размере капель водной фазы в тяжелом нефтяном сырье. В совокупности, приведенные выше недостатки делают невозможным применение подобного катализатора для интенсификации акватермолиза высоковязкой нефти в полевых условиях.

Из исследованного заявителем уровня техники выявлено изобретение RU 2255959 «Способ переработки нефти», сущностью которого является облагораживание нефти с применением гидрогенизационных процессов с использованием водорастворимых прекурсоров металлов VI и VIII групп элементов с образованием истинного раствора, и собственных фракций сырой нефти в качестве доноров водорода.

К недостаткам водорастворимых прекурсоров катализаторов можно отнести, в первую очередь, их низкую эффективность в результате их растворимости только в водной фазе и меньшего контакта с тяжелым нефтяным сырьем. Более того, закачка дополнительной оторочки водной фазы в скважину увеличит ее обводненность и может привести к раннему водопроявлению, например, в виде конусообразования.

Из исследованного заявителем уровня техники выявлено изобретение RU 2773141 «Способ переработки тяжелой нефти в присутствии in-situ катализатора», сущностью которого является крекинг тяжелой нефти с высоким содержанием асфальтенов в светлые фракции при 450°С с катализатором, в качестве которого используется соль шестиводного нитрата никеля или растворы этой соли в этиловом спирте или ацетоне, взятые в соотношении 1:1. Описано образование оксидных наночастиц никеля по мере разложения соли металлов при нагреве до 450 °С.

К недостаткам известного технического решения можно отнести высокую температуру воздействия, при которой неизбежно образование коксообразных веществ, приводящих к закупориванию и дезактивации катализаторов. Более того, содержание гетероатомных соединений, в частности серы, как правило, в составе тяжелых нефтей высокое, что приводит к снижению каталитической эффективности оксидов металлов. При этом не приведена дисперсность образовавшихся in-situ катализаторов, которая определяет каталитическую активность дисперсных катализаторов. Кроме того, достижение столь высокой температуры воздействия является основным препятствием его применения в промышленности.

Из исследованного заявителем уровня техники выявлено изобретение RU 2659223 C1 «Катализатор деструктивного гидрирования тяжелого углеводородного сырья и способ его применения». Сущностью является катализатор деструктивного гидрирования тяжелого углеводородного сырья, получаемый реакцией взаимодействия при нагревании соли монокарбоновых кислот флотогудрона - кубового остатка колонны окисления жирных кислот при производстве синтетических жирных кислот и водорастворимых неорганических солей металлов переменной валентности. Продукт реакции растворяют в неполярном органическом растворителе и вводят в пласт совместно с нагревом тяжелого углеводородного сырья, при этом массовый расход раствора катализатора составляет от 0,01 до 5,0% мас. от ожидаемого дебита в скважине.

Недостатком известного способа получения катализатора является использование их органорастворимых прекурсоров и их носителей-растворителей, что является экономически нецелесообразным. Кроме того, органорастворимые прекурсоры катализаторов не позволяют контролировать размер и фазы образующихся частиц катализатора. Кроме того, заявленные физико-химические показатели после каталитического облагораживания являются относительно невысокими, например степень снижения вязкости не превышает 15%, а диапазон температуры воздействия катализатора ограничен 200°С. Также не заявлена температура разложения прекурсора катализатора.

Наиболее близким к заявленному техническому решению, совпадающему с заявленным техническим решением наибольшим количеством признаков и назначением, выбранным заявителем в качестве прототипа, является изобретение RU 2608192 C2 «Катализатор и способ его применения». Сущностью известного технического решения является катализатор нефтеводорастворимый для повышения текучести нефти в продуктивном пласте породы, получаемый реакцией взаимодействия при нагревании лигандообразующего компонента и каталитической основы - оксида металла группы железа, в качестве лигандообразующего компонента используют алкилбензосульфокислоту. Катализатор по п. 1, отличающийся тем, что в качестве оксида металла используют оксид железа(III)- Fe2O3, реакцию осуществляют в температурном диапазоне от плюс 50° до +200°С. Катализатор по п. 1, отличающийся тем, что в качестве оксида металла используют двойной оксид железа FeO⋅Fe2O3, реакцию осуществляют в температурном диапазоне от плюс 50° до +200°С. Катализатор по п. 2, отличающийся тем, что с целью повышения эффективности катализатора путем адаптации катализатора к свойствам нефти конкретного месторождения мольное соотношение между алкилензосульфокислотой и оксидом железа(III)- Fe2O3выполняют в диапазоне от 50:1 до 1:1. Катализатор п. 3, отличающийся тем, что с целью повышения эффективности катализатора путем адаптации катализатора к свойствам нефти конкретного месторождения мольное соотношение между алкилбензосульфокислотой и двойным оксидом железа FeO⋅Fe2O3выполняют в диапазоне от 40:1 до 1:1. Технический результат заключается в расширении перечня используемых катализаторов в промышленном масштабе нефтепромысловой отрасли при добыче высоковязких и тяжелых нефтей, когда процесс облагораживания происходит во внутрипластовом пространстве посредством использования нефте- и водорастворимого катализатора, синтезируемого из недорогих общедоступных сырьевых материалов с использованием стандартных технических устройств и оборудования.

Недостатком прототипа является:

- высокая температура нагрева для осуществления синтеза предшественника катализаторов - до + 200 °С;

- низкая эффективность синтеза ввиду добавления малореакционноспособных оксидов металлов к нагретой алкилбензолсульфокислоте в отсутствие воды, что способствует сгущению реакционной смеси и усложняет ее равномерное перемешивание;

- возможность протекания реакции разложения продуктов синтеза и увеличение энергетических затрат за счет высокой температуры реакционной смеси;

- высокое мольное соотношение между алкилбензолсульфокислотой и оксидами металлов (до 50:1) обуславливает низкую эффективность конечного продукта за счет низкого содержания каталитически активного металла в состава катализатора;

- длительная продолжительность синтеза (до 10 часов), что приводит к удорожанию технологии синтеза в промышленном масштабе.

Техническим результатом заявленного технического решения является создание и расширение перечня амфифильных катализаторов на основе алкилбензолсульфокислоты (АБСК) для акватермолиза высоковязкой нефти и устранение недостатков прототипа, а именно:

- снижение температуры нагрева синтеза предшественников катализатора с + 200°С до +95°С;

- повышение эффективности синтеза за счет использования более реакционноспособных гидроксидов переходных металлов в присутствии водной фазы вместо порошкообразных оксидов металлов, что приводит к разжижению реакционной смеси, и тем самым создает благоприятные условия (низкая температура нагрева и скорость вращения) для равномерного перемешивания реакционной смеси. Далее вода из реакционной смеси удаляется методом азеотропной перегонки толуолом, поскольку вода и толуол образуют самую благоприятную азеотропную смесь (20.2% воды и 79.8% толуола, температура кипения 85 °С при атмосферном давлении),

- исключение протекания реакции разложения продуктов синтеза и снижение энергетических затрат за счет снижения температуры реакционной смеси;

- снижение мольного соотношения между АБСК и переходными металлами (до 3:1), которое является оптимальным для обеспечения высокой эффективность конечного продукта для интенсификации процесса акватермолиза высоковязкой нефти;

- снижение временного интервала процесса синтеза амфифильного предшественника катализатора (с 10 до 4-х часов), с возможностью повышения рентабельности процессов получения и применения в целом предшественников катализаторов для акватермолиза высоковязкой нефти.

Сущностью заявленного технического решения является способ получения амфифильного предшественника катализатора для интенсификации процесса акватермолиза высоковязкой нефти, заключающийся в том, что берут готовый или получают свежеприготовленный гидроксид переходного металла из ряда: Fe, Ni, Co, Cu, Mo, Mn, Al, Zn, Cr, для чего водный раствор неорганической соли соответствующего переходного металла из ряда: сульфат, хлорид, нитрат перемешивают с водным раствором щелочного агента из ряда: гидроксид натрия, гидроксид калия, гидроксид аммония в мольном соотношении от 1 : 2 до 1 : 3 в зависимости от валентности переходного металла при комнатной температуре в течение 0,5-2 часов; полученный осадок гидроксида металла промывают сначала дистиллированной водой до рН=7 и далее ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 часов; затем полученный осадок гидроксида переходного металла смешивают с алкилбензолсульфокислотой в мольном соотношении от 1 : 2 до 1 : 3 в зависимости от валентности переходного металла; затем добавляют азеотропный агент толуол или ксилол в количестве 150 мл при непрерывном перемешивании в течение от 1 до 20 мин и нагревают до температуры от 80 °С до 95 °С с установкой обратного холодильника в течение 1-3 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95 °С; затем для полного удаления остатка толуола или ксилола после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40 °С и вакууме 77 мбар до постоянной массы продукта синтеза. Состав амфифильного предшественника катализатора для интенсификации процесса акватермолиза высоковязкой нефти, полученный способом по 1, включающий, % масс: лигандообразущий компонент алкилбензолсульфокислоту - 85-95; переходный металл из ряда: Fe, Ni, Co, Cu, Mo, Mn, Al, Zn, Cr - 5-15.

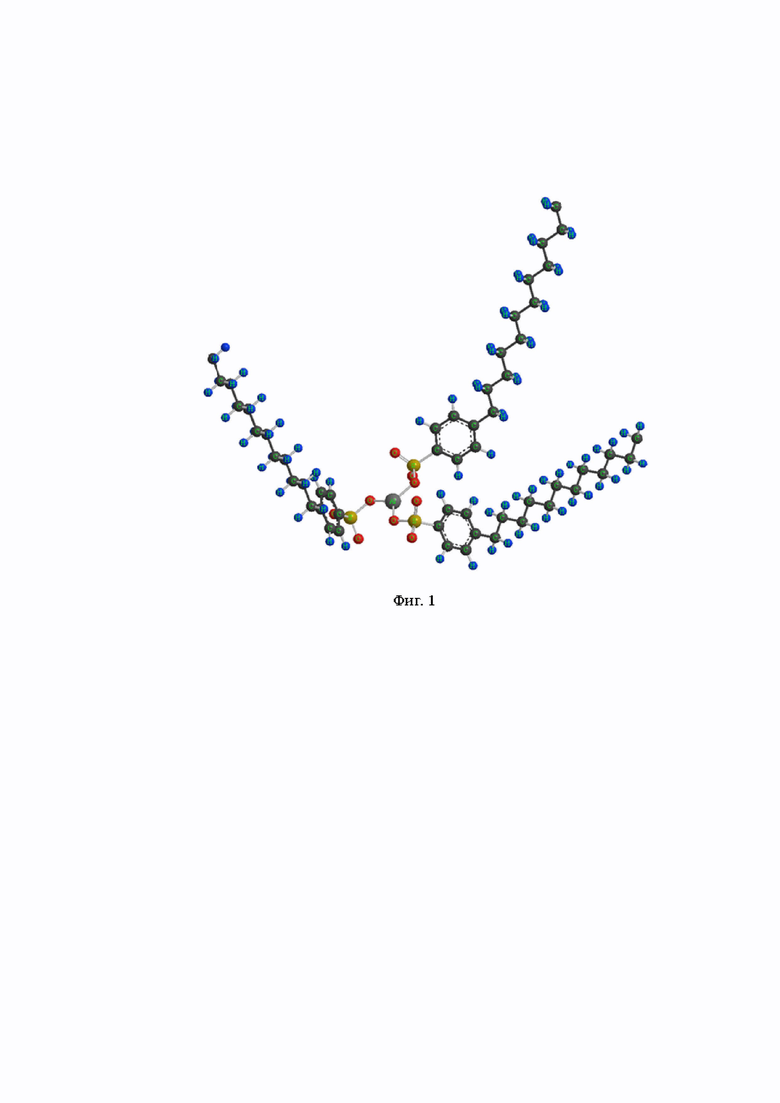

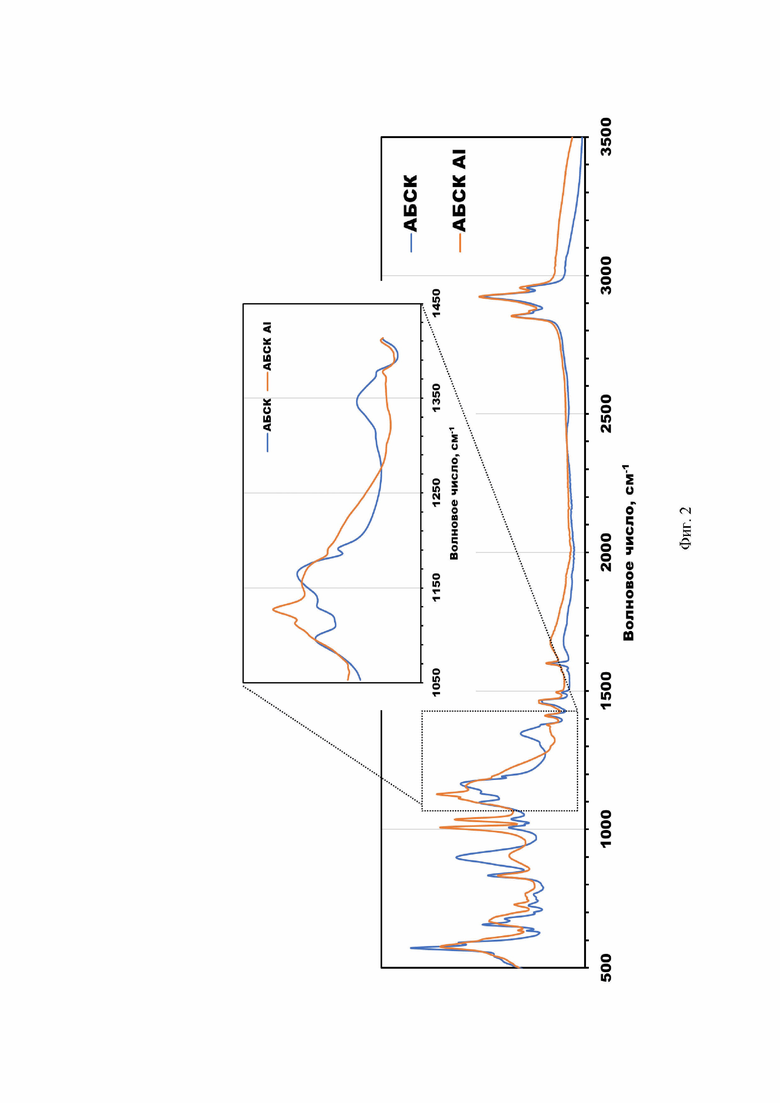

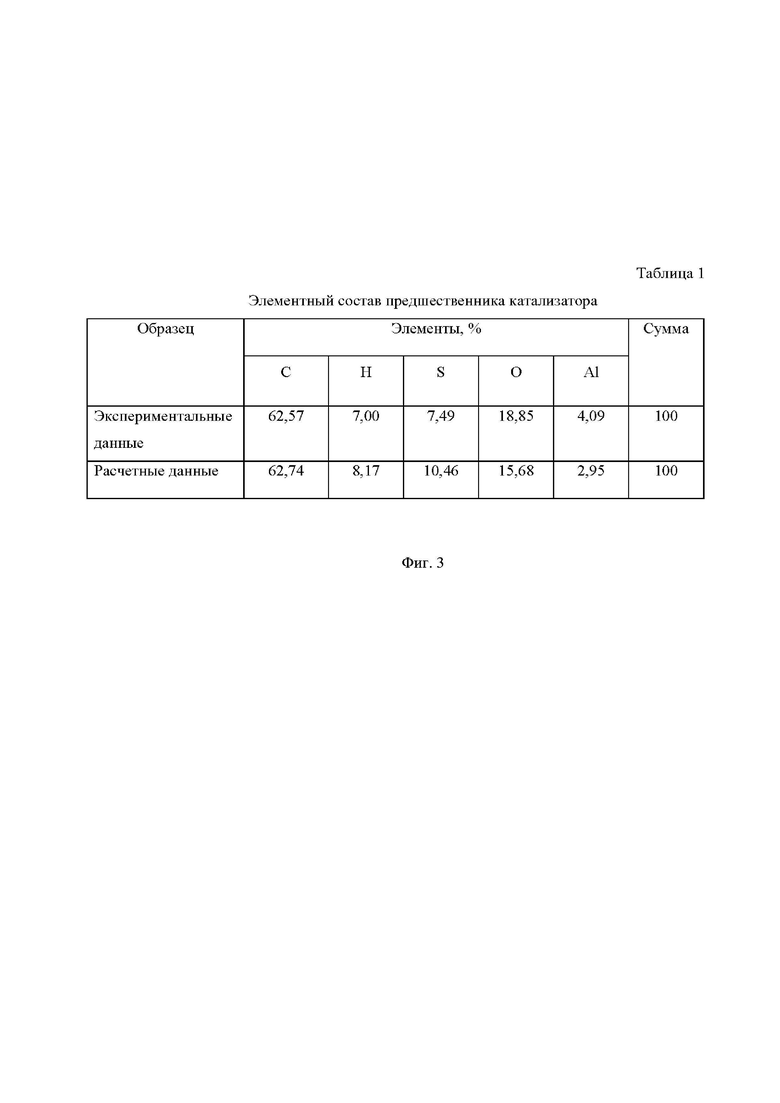

Заявленное техническое решение иллюстрируется Фиг. 1 - Фиг. 3.

На Фиг. 1 представлена химическая структура предшественника катализатора на основе алкилбензолсульфокислоты и металла (на примере переходного металла - алюминия). Структура представлена тремя линейными алкильными заместителями с длиной цепи 12 атомов углерода, тремя бензольными кольцами и тремя сульфоксидами алюминия. Представленная длина цепочки алкильных заместителей способствуют высокой растворимости прекурсора катализатора в нефтяной фазе. Ион алюминия выступает в роли каталитически активного центра, а амфифильные лиганды способствуют распределению активного центра на границе фаз вода-нефть, что является преимуществом в процессах акватермолиза.

На Фиг. 2 представлены ИК-спектры алкилбензолсульфокислоты и синтезированного предшественника катализатора, показывающие образование заявленного технического решения на основании функциональных изменений в составе амфифильного предшественника катализатора. По оси абсцисс приведены значения волнового числа (см-1), по оси ординат - интенсивность поглощения волн (отн. ед.). При этом, в выделенном прямоугольном элементе, укрупнённо показано смещение пика при значении волнового числа 1131 см−1 к волновому числу 1178 см−1, которое обуславливает связывание сульфокислотной группы с металлом, что является доказательством взаимодействия алкилбензосульфокислоты с соответствующим гидроксидом металла.

На Фиг. 3 в Таблице 1 представлен элементный состав полученного предшественника катализатора и его сравнение с расчетными данными. Полученные результаты соответствуют ожидаемым стехиометрическим значениям по молекулярной структуре и составу синтезированного катализатора. Незначительное повышение содержания кислорода в экспериментальных результатах по сравнению с расчетными может быть связано с поглощением воды в процессе подготовки пробы.

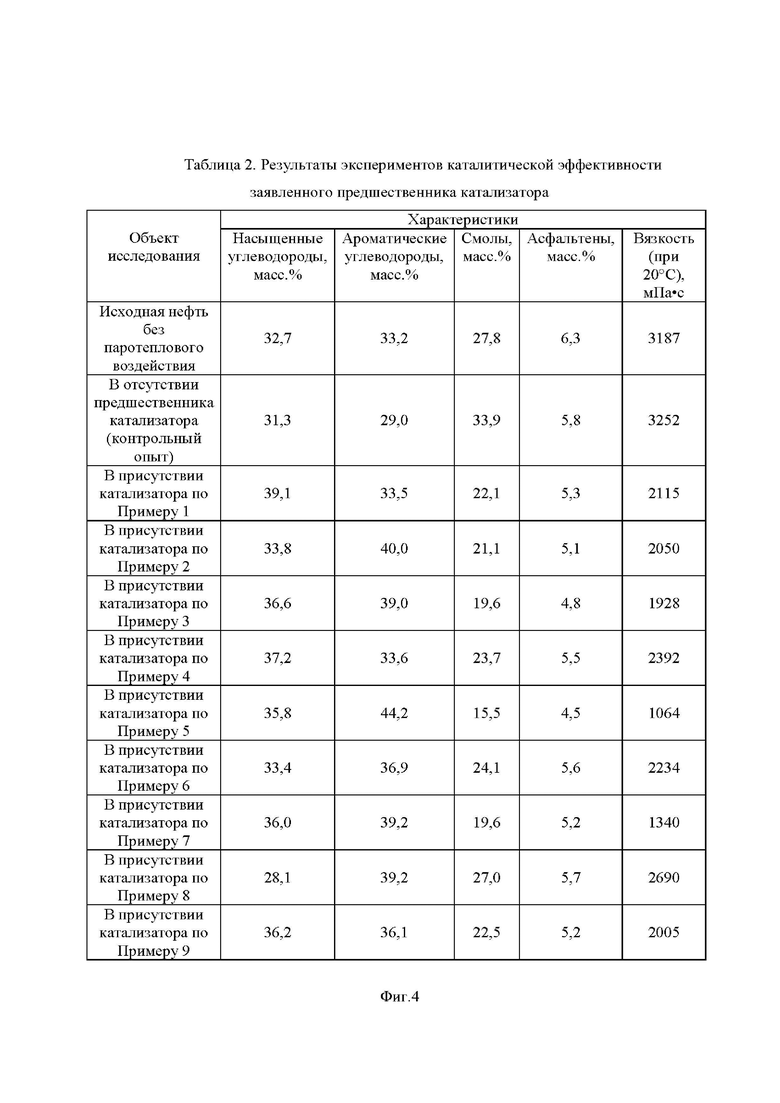

На Фиг. 4 в Таблице 2 приведены результаты экспериментов каталитической эффективности заявленного предшественника катализатора.

Далее заявителем приведено описание заявленного технического решения.

Амфифильный предшественник катализатора получают заявленным способом следующим образом:

- берут уже готовый или получают свежеприготовленный гидроксид переходного металла из ряда: Fe, Ni, Co, Cu, Mo, Mn, Al, Zn, для чего водный раствор неорганической соли соответствующего переходного металла из ряда: сульфат, хлорид, нитрат перемешивают с водным раствором щелочного агента из ряда: гидроксид натрия, гидроксид калия, гидроксид аммония в мольном соотношении от 1 : 2 до 1 : 3 в зависимости от валентности переходного металла при комнатной температуре в течение 0,5-2 часов; полученный осадок гидроксида металла промывают сначала дистиллированной водой до рН=7, затем ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 часов;

- берут гидроксид переходного металла и смешивают с алкилбензолсульфокислотой в мольном соотношении от 1 : 2 до 1 : 3 в зависимости от валентности переходного металла;

- далее добавляют азеотропный агент толуол или ксилол в количестве 150 мл при непрерывном перемешивании в течение от 1 до 20 минут;

- далее нагревают до температуры от 80 °С до 95 °С с установкой обратного холодильника в течение 1-3 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95°С;

- затем для обеспечения полного удаления остатка толуола или ксилола после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40°С и вакууме 77 мбар до постоянной массы продукта синтеза.

Получают готовый к использованию заявленный амфифильный предшественник катализатора акватермолиза высоковязкой нефти, включающий, % масс:

- лигандообразущий компонент алкилбензолсульфокислоту - 85-95;

- переходный металл из ряда: Fe, Ni, Co, Cu, Mo, Mn, Al, Zn, Cr

- 5-15.

Далее заявителем для пояснения приведена реакция на примере АБСК и хлорида железа (III):

FeCl3 + 3NH3 р-р + 3H2O → 3NH4Cl + Fe(OH)3

3R-С6Н4SO3H + Fe(OH)3 → (R-С6Н4SO3H)3Fe + 3H2O, где

где R для основной фракции = С12Н25 - С14Н29.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Получение амфифильного предшественника катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла железа (Fe):

- берут уже готовый или получают свежеприготовленный гидроксид железа (III) - Fe(OH)3 путем взаимодействия водного раствора неорганической соли - хлорида железа (III) - FeCl3 и водного раствора щелочного агента - гидроксид аммония NH4OH в мольном соотношении 1 : 3 при постоянном перемешивании при комнатной температуре в течение 0,5 часа, далее полученный осадок гидроксида железа (III) промывают сначала дистиллированной водой до рН=7 и далее ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 часов;

- смешивают гидроксид железа (III) с алкилбензолсульфокислотой в мольном соотношении 1 : 3;

- добавляют толуол в количестве 150 мл при непрерывном перемешивании в течение 10 минут;

- нагревают до температуры до 95 °С с установкой обратного холодильника в течение 1 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95°С;

- для полного удаления остатка толуола после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40°С и вакууме 77 мбар до постоянной массы продукта синтеза;

- получают готовый к использованию амфифильный предшественник катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла Fe.

Пример 2. Получение амфифильного предшественника катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла никеля (Ni):

- берут уже готовый или получают свежеприготовленный гидроксид никеля (II) - Ni (OH)2 путем взаимодействия водного раствора неорганической соли - нитрата никеля (II) - Ni(NO3)2 и водного раствора щелочного агента - гидроксид натрия NaOH в мольном соотношении 1 : 2 при постоянном перемешивании при комнатной температуре в течение 2 часов, далее полученный осадок гидроксида никеля (II) промывают сначала дистиллированной водой до рН=7 и далее ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 часов;

- смешивают гидроксид никеля (II) с алкилбензолсульфокислотой в мольном соотношении 1 : 2;

- добавляют ксилол в количестве 150 мл при непрерывном перемешивании в течение 5 минут;

- нагревают до температуры до 80 °С с установкой обратного холодильника в течение 2 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95 °С;

- для полного удаления остатка ксилола после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40°С и вакууме 77 мбар до постоянной массы продукта синтеза;

- получают готовый к использованию амфифильный предшественник катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла никеля (Ni).

Пример 3. Получение амфифильного предшественника катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла кобальта (Со):

- берут уже готовый или получают свежеприготовленный гидроксид кобальта (II) - Со(OH)2 путем взаимодействия водного раствора неорганической соли - хлорида кобальта (II) - СоCl2 и водного раствора щелочного агента - гидроксида калия КOH в мольном соотношении 1 : 2 при постоянном перемешивании при комнатной температуре в течение 0,5 часа, далее полученный осадок гидроксида кобальта (II) промывают сначала дистиллированной водой до рН=7 и далее ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 часов;

- смешивают гидроксид кобальта (II) с алкилбензолсульфокислотой в мольном соотношении 1 : 2;

- добавляют толуол в количестве 150 мл при непрерывном перемешивании в течение 1 минуты;

- нагревают до температуры 90 °С с установкой обратного холодильника в течение 1 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95°С;

- для полного удаления остатка толуола после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40°С и вакууме 77 мбар до постоянной массы продукта синтеза;

- получают готовый к использованию амфифильный предшественник катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла кобальта (Со).

Пример 4. Получение амфифильного предшественника катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла Сu:

- берут уже готовый или получают свежеприготовленный гидроксид меди (II) - Cu(OH)2 путем взаимодействия водного раствора неорганической соли - сульфата меди (II) - CuSO4 и водного раствора щелочного агента - гидроксид аммиака NH4OH в мольном соотношении 1 : 2 при постоянном перемешивании при комнатной температуре в течение 1,5 часа, далее полученный осадок гидроксида меди (II) промывают сначала дистиллированной водой до рН=7 и далее ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 часов;

- смешивают гидроксид меди (II) с алкилбензолсульфокислотой в мольном соотношении 1 : 2;

- добавляют ксилол в количестве 150 мл при непрерывном перемешивании в течение 20 минут;

- нагревают до температуры до 95 °С с установкой обратного холодильника в течение 1 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95°С;

- для полного удаления остатка ксилола после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40°С и вакууме 77 мбар до постоянной массы продукта синтеза;

- получают готовый к использованию амфифильный предшественник катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла меди (Сu).

Пример 5. Получение амфифильного предшественника катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла молибдена Mo:

- берут уже готовый или получают свежеприготовленный гидроксид молибдена (III) - Mo(OH)3 путем взаимодействия водного раствора неорганической соли - хлорида молибдена (III) - МоCl3 и водного раствора щелочного агента - гидроксид натрия NаOH в мольном соотношении 1 : 3 при постоянном перемешивании при комнатной температуре в течение 1,5 часов, далее полученный осадок гидроксида молибдена (III) промывают сначала дистиллированной водой до рН=7 и далее ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 часов;

- смешивают гидроксид молибдена (III) с алкилбензолсульфокислотой в мольном соотношении 1 : 3;

- добавляют толуол в количестве 150 мл при непрерывном перемешивании в течение 15 минут;

- нагревают до температуры до 95 °С с установкой обратного холодильника в течение 3 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95°С;

- для полного удаления остатка толуола после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40°С и вакууме 77 мбар до постоянной массы продукта синтеза;

- получают готовый к использованию амфифильный предшественник катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла молибдена Мо.

Пример 6. Получение амфифильного предшественника катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла марганца (Mn):

- берут уже готовый или получают свежеприготовленный гидроксид марганца (II) - Mn(OH)3 путем взаимодействия водного раствора неорганической соли - сульфата марганца (II) - MnSO4 и водного раствора щелочного агента - гидроксид калия КOH в мольном соотношении 1 : 2 при постоянном перемешивании при комнатной температуре в течение 1 часа, далее полученный осадок гидроксида марганца (II) промывают сначала дистиллированной водой до рН=7 и далее ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 часов;

- смешивают гидроксид марганца (II) с алкилбензолсульфокислотой в мольном соотношении 1 : 2;

- добавляют ксилол в количестве 150 мл при непрерывном перемешивании в течение 3 минут;

- нагревают до температуры до 85 °С с установкой обратного холодильника в течение 1 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95°С;

- для полного удаления остатка ксилол после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40°С и вакууме 77 мбар до постоянной массы продукта синтеза;

- получают готовый к использованию амфифильный предшественник катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла марганца (Mn).

Пример 7. Получение амфифильного предшественника катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла алюминия (Al):

- берут уже готовый или получают свежеприготовленный гидроксид алюминия (III) - Al(OH)3 путем взаимодействия водного раствора неорганической соли - хлорида алюминия (III) - AlCl3 и водного раствора щелочного агента - гидроксид натрия NаOH в мольном соотношении 1 : 3 при постоянном перемешивании при комнатной температуре в течение 1 часа, далее полученный осадок гидроксида алюминия (III) промывают сначала дистиллированной водой до рН=7 и далее ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 часов;

- смешивают гидроксид алюминия (III) с алкилбензолсульфокислотой в мольном соотношении 1 : 3;

- добавляют толуол в количестве 150 мл при непрерывном перемешивании в течение 20 минут;

- нагревают до температуры до 95°С с установкой обратного холодильника в течение 1 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95°С;

- для полного удаления остатка толуола после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40°С и вакууме 77 мбар до постоянной массы продукта синтеза;

- получают готовый к использованию амфифильный предшественник катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла алюминия (Al).

Пример 8. Получение амфифильного предшественника катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла цинка (Zn):

- берут уже готовый или получают свежеприготовленный гидроксид цинка (II) - Zn (OH)2 путем взаимодействия водного раствора неорганической соли - нитрата цинка (II) - Zn(NO3)2 и водного раствора щелочного агента - гидроксид калия КOH в мольном соотношении 1 : 2 при постоянном перемешивании при комнатной температуре в течение 1 часа, далее полученный осадок гидроксида цинка (II) промывают сначала дистиллированной водой до рН=7 и далее ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 часов;

- смешивают гидроксид цинка (II) с алкилбензолсульфокислотой в мольном соотношении 1 : 2;

- добавляют ксилол в количестве 150 мл при непрерывном перемешивании в течение 7 минут;

- нагревают до температуры до 90 °С с установкой обратного холодильника в течение 1 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95°С;

- для полного удаления остатка ксилола после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40°С и вакууме 77 мбар до постоянной массы продукта синтеза;

- получают готовый к использованию амфифильный предшественник катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла цинка (Zn).

Пример 9. Получение амфифильного предшественника катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла хрома (Cr):

- берут уже готовый или получают свежеприготовленный гидроксид хрома (III) - Cr(OH)3 путем взаимодействия водного раствора неорганической соли - хлорида хрома (III) - CrCl3 и водного раствора щелочного агента - гидроксид аммония NH4OH в мольном соотношении 1 : 3 при постоянном перемешивании при комнатной температуре в течение 2 часов, далее полученный осадок гидроксида хрома (III) промывают сначала дистиллированной водой до рН=7 и далее ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 часов;

- смешивают гидроксид хрома (III) с алкилбензолсульфокислотой в мольном соотношении 1 : 3;

- добавляют толуол в количестве 150 мл при непрерывном перемешивании в течение 17 минут;

- нагревают до температуры до 80 °С с установкой обратного холодильника в течение 1 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95°С;

- для полного удаления остатка толуола после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40°С и вакууме 77 мбар до постоянной массы продукта синтеза;

- получают готовый к использованию амфифильный предшественник катализатора акватермолиза высоковязкой нефти на основе алкилбензолсульфокислоты и переходного металла хрома (Cr).

Пример 10. Использование амфифильного заявленного предшественника катализатора по Примерам 1-9.

Эффективность при использовании по назначению заявленного технического решения была апробирована на образцах нефти Ашальчинского месторождения Республики Татарстан в условиях, имитирующих производственный процесс нефтедобычи тяжелых нефтей (250°С), с применением паротепловой обработки продуктивного пласта, содержащего флюид в виде водо-нефтяной эмульсии.

Для экспериментов использовали реактор высокого давления производства фирмы Parr Instrument (г. Молин, Иллинойс, США).

В реактор высокого давления Parr Instrument загружают исследуемую нефть (например, 70,0 г) и воду (например, 30,0 г), при комнатной температуре 25°С.

Затем вводят заявленный амфифильный предшественник катализатора, полученный по Примерам 1-9 в количестве, например, 0.4 % по металлу на массовое содержание нефти в эксперименте. Смесь подвергают паротепловому воздействию в условиях, аналогичных пластовым, при рабочей температуре, например, +250 °С и давлении, например, 4,0 МПа. Продолжительность эксперимента составляла 24 часа. Затем отключают реактор, охлаждают его, полученную водонефтяную эмульсию центрифугируют с целью отделения нефти от воды.

Параллельно проводят контрольный опыт в отсутствии заявленного предшественника катализатора.

Каталитическую эффективность заявленного предшественника катализатора оценивали по результатам определения группового химического состава (насыщенные и ароматические углеводороды, смолы и асфальтены) и динамической вязкости в сравнении с исходной нефтью и нефтью после контрольного опыта (без заявленного предшественника катализатора). Результаты каталитической эффективности при использовании по назначению заявленного предшественника катализатора приведены в Таблице 2 на Фиг.4.

По результатам эксперимента можно сделать следующий вывод: в присутствии предшественника катализатора обеспечивается более высокая каталитическая эффективность: по сравнению с исходной нефтью и нефтью после контрольного опыта (без катализатора), а именно:

- доля (% масс) высокомолекулярных асфальтенов снизилась с 6,3 (исходная нефть) и 5,8 (контрольный опыт) до 4,5 (заявленный амфифильный предшественник катализатора);

- доля (% масс) смол снизилась с 27,8 (исходная нефть) и 33,9 (контрольный опыт) до 15,5 (заявленный амфифильный предшественник катализатора);

- доля (% масс) легких углеводородов (насыщенные и ароматические углеводороды (см. Таблицу 2) увеличилась с 65,9 (исходная нефть) и 60,3 (контрольный опыт) до 80,0 (заявленный амфифильный предшественник катализатора);

- вязкость (мПа•с) нефти снизилась с 3187 (исходная нефть) и 3252 (контрольный опыт) до 1064 (заявленный амфифильный предшественник катализатора).

Таким образом, указанные параметры характеризуют достижение заявленного технического результата - интенсификация облагораживания и повышение степени конверсии высоковязкой нефти.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как из исследованного уровня техники не выявлены технические решения, обладающие заявленной совокупностью признаков, приведенных в независимом пункте формулы, обеспечивающих достижение заявленных результатов.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, так как, по мнению заявителя, усовершенствован способ получения амфифильного катализатора - АБСК Алюминия, которая считается принципиально новым способом получения предшественников катализаторов с неизвестными до даты представления заявки, что обеспечивает расширение технического решения над возможностями известных композиций на дату представления заявленного технического решения.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость», предъявляемому изобретениям, так как может быть реализовано в промышленном производстве с использованием известного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖЕЙ ПРИРОДНОГО БИТУМА И ВЫСОКОВЯЗКОЙ НЕФТИ С ПРИМЕНЕНИЕМ ЗАКАЧКИ ПАРА И ВОДОРАСТВОРИМОГО КАТАЛИЗАТОРА АКВАТЕРМОЛИЗА | 2024 |

|

RU2829827C1 |

| Каталитическая композиция на основе никеля для интенсификации внутрипластовой гидротермальной конверсии высоковязкой нефти в условиях до- и субкритических воздействий и способ ее использования | 2022 |

|

RU2802007C1 |

| СПОСОБ ПОЛУЧЕНИЯ И АКТИВАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЦЕОЛИТНЫХ КАТАЛИЗАТОРОВ, СОСТАВ И ПРИМЕНЕНИЕ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ NO | 2002 |

|

RU2297278C2 |

| Катализатор для получения синтетических высоковязких масел и способ его приготовления | 2018 |

|

RU2660907C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИНТЕНСИФИКАЦИИ ДОБЫЧИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2015 |

|

RU2605935C2 |

| Способ разработки залежей высоковязкой нефти и природного битума | 2021 |

|

RU2780172C1 |

| КАТАЛИЗАТОР И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2014 |

|

RU2608192C2 |

| Композиция реагентов для химической конверсии тяжелой нефти при закачке пара | 2019 |

|

RU2725624C1 |

| СОСТАВ ДЛЯ ПОДЗЕМНОГО ОБЛАГОРАЖИВАНИЯ ТЯЖЕЛОЙ НЕФТИ ПРИ ЗАКАЧКЕ ПАРА | 2023 |

|

RU2812659C1 |

| СПОСОБ ПОЛУЧЕНИЯ 10-(3-ДИМЕТИЛАМИНО-2-МЕТИЛПРОПИЛ)-2-МЕТОКСИФЕНОТИАЗИНА | 2002 |

|

RU2233274C1 |

Изобретение относится к области горного дела и нефтехимии, более детально – к нефтяной промышленности, и может найти применение при разработке залежей трудноизвлекаемых запасов углеводородов. Описан способ получения амфифильного предшественника катализатора для интенсификации процесса акватермолиза высоковязкой нефти, заключающийся в том, что берут готовый или получают свежеприготовленный гидроксид переходного металла из ряда: Fe, Ni, Co, Cu, Mo, Mn, Al, Zn, Cr, для чего водный раствор неорганической соли соответствующего переходного металла из ряда: сульфат, хлорид, нитрат перемешивают с водным раствором щелочного агента из ряда: гидроксид натрия, гидроксид калия, гидроксид аммония в мольном соотношении от 1 : 2 до 1 : 3 в зависимости от валентности переходного металла при комнатной температуре в течение 0,5-2 ч; полученный осадок гидроксида металла промывают сначала дистиллированной водой до рН=7 и далее ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 ч; затем полученный осадок гидроксида переходного металла смешивают с алкилбензолсульфокислотой в мольном соотношении от 1 : 2 до 1 : 3 в зависимости от валентности переходного металла; затем добавляют азеотропный агент толуол или ксилол в количестве 150 мл при непрерывном перемешивании в течение от 1 до 20 мин и нагревают до температуры от 80 °С до 95 °С с установкой обратного холодильника в течение 1-3 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95 °С; затем для полного удаления остатка толуола или ксилола после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40 °С и вакууме 77 мбар до постоянной массы продукта синтеза. Состав амфифильного предшественника катализатора для интенсификации процесса акватермолиза высоковязкой нефти, полученный способом по 1 включает, мас.%: лигандообразущий компонент алкилбензолсульфокислоту 85-95; переходный металл из ряда: Fe, Ni, Co, Cu, Mo, Mn, Al, Zn, Cr 5-15. Технический результат - интенсификация облагораживания и повышение степени конверсии высоковязкой нефти. 2 н.п. ф-лы, 4 ил., 10 пр.

1. Способ получения амфифильного предшественника катализатора для интенсификации процесса акватермолиза высоковязкой нефти, заключающийся в том, что берут готовый или получают свежеприготовленный гидроксид переходного металла из ряда: Fe, Ni, Co, Cu, Mo, Mn, Al, Zn, Cr, для чего водный раствор неорганической соли соответствующего переходного металла из ряда: сульфат, хлорид, нитрат перемешивают с водным раствором щелочного агента из ряда: гидроксид натрия, гидроксид калия, гидроксид аммония в мольном соотношении от 1 : 2 до 1 : 3 в зависимости от валентности переходного металла при комнатной температуре в течение 0,5-2 ч; полученный осадок гидроксида металла промывают сначала дистиллированной водой до рН=7, затем ацетоном и сушат в сушильном шкафу при температуре 60 °С в течение 2 ч;

затем полученный осадок гидроксида переходного металла смешивают с алкилбензолсульфокислотой в мольном соотношении от 1 : 2 до 1 : 3 в зависимости от валентности переходного металла;

затем добавляют азеотропный агент толуол или ксилол в количестве 150 мл при непрерывном перемешивании в течение от 1 до 20 мин и нагревают до температуры от 80 до 95 °С с установкой обратного холодильника в течение 1-3 ч, при этом образовавшуюся в результате реакции взаимодействия воду удаляют методом азеотропной перегонки при 95 °С;

затем для полного удаления остатка толуола или ксилола после азеотропной перегонки из продукта синтеза применяют вакуумное испарение при температуре 40 °С и вакууме 77 мбар до постоянной массы продукта синтеза.

2. Состав амфифильного предшественника катализатора для интенсификации процесса акватермолиза высоковязкой нефти, полученного способом по 1, включающий, мас.%:

- лигандообразущий компонент алкилбензолсульфокислоту - 85-95;

- переходный металл из ряда: Fe, Ni, Co, Cu, Mo, Mn, Al, Zn, Cr - 5-15.

| КАТАЛИЗАТОР И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2014 |

|

RU2608192C2 |

| Способ разработки залежи высоковязкой нефти и природного битума | 2019 |

|

RU2728002C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИНТЕНСИФИКАЦИИ ДОБЫЧИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2015 |

|

RU2605935C2 |

| Композиция для интенсификации добычи трудноизвлекаемых запасов углеводородов и способ ее получения | 2022 |

|

RU2794400C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2020 |

|

RU2738656C1 |

| US 7594989 B2, 29.09.2009 | |||

| CN 101418213 B, 12.01.2011 | |||

| US 7670984 B2, 02.03.2010. | |||

Авторы

Даты

2025-02-14—Публикация

2024-09-05—Подача