Изобретение относится к промышленности строительных материалов, и может быть использовано при производстве строительных изделий с использованием отходов переработки растительного сырья, в частности, отходов переработки: древесины из кусковых отходов лесопиления, лесозаготовок и деревообработки, со стеблей хлопчатника и подсолнечника, рисовой соломы, зерновой лузги, костры конопли и льна.

Известен, принятый в качестве ближайшего аналога, способ производства строительных изделий, описанный в авторском свидетельстве СССР №1787150 на изобретения «Способ изготовления строительных изделий и устройство для его осуществления», МПК С04В 18/26, С04В 40/00, E04G 11/22, 1993.

Способ включает подачу бетонной смеси в опалубку, уплотнение ее, подачу СО2 под давлением и вакуумирование, распалубку и твердение, отличающийся тем, что, с целью повышения производительности, бетонную смесь подают непрерывно в вертикальную опалубку, уплотнение осуществляют трамбованием, причем по ходу перемещения бетонной смеси вниз с одной стороны подают СО2 при понижении давления по зонам, а с противоположной отводят СО2. Давление подачи СО2 понижают позонно по следующему режиму: в I зоне 3-5 бар; во II зоне 2-3 бар; в III 1-2 бар; в IV зоне отбор СО2. Подачу СО2 осуществляют в смеси газов с содержанием СО2 30-99%. Отвод СО2 осуществляют вакуумированием.

Техническим результатом изобретения является значительное сокращение сроков набора прочности и твердения готовых изделий, снижение себестоимости готовых изделий, увеличение производительности способа производства бетонных изделий, улучшение экологической ситуации территорий со значительным скоплением отходов переработки древесины из кусковых отходов лесопиления, лесозаготовок и деревообработки, со скоплением стеблей хлопчатника и подсолнечника, рисовой соломы, зерновой лузги, костры конопли и льна и т.д.

Недостатками ближайшего аналога, препятствующими достижению технического результата изобретения, являются высокий расход энергоемкого в производстве цемента, длительный срок набора прочности изделиями, низкая производительность способа производства бетонных изделий, значительные энергетические затраты на трамбование, на насосную станцию, вакуумирование. Кроме того, в органическом заполнителе содержатся водорастворимые редуцирующие вещества, которые препятствуют нормальной гидратации цемента и набору прочности, в связи с чем органический заполнитель необходимо вымачивать в воде и вводить в арболитовую смесь добавки, нейтрализующие действия редуцирующих веществ. Эти мероприятия также снижают производительность способа.

Признаками изобретения, совпадающими с существенными признаками ближайшего аналога, является наличие в способе производства строительных изделий из легкого бетона на органическом заполнителе растительного происхождения приготовления бетонной смеси из вяжущего - гашенной извести, из предварительно подготовленного органического заполнителя растительного происхождения и воды; перемешивания, подачи бетонной смеси, формования и уплотнения смеси, обработки сформованных изделий углекислым газом, их распалубливания.

В основу изобретения поставлена техническая задача разработки и внедрения новых инновационных способов производства бетонных изделий.

Поставленная техническая задача решается тем, что в способе производства строительных изделий из легкого бетона на органическом заполнителе растительного происхождения, включающем приготовление бетонной смеси из вяжущего - гашенной извести, из предварительно подготовленного органического заполнителя растительного происхождения и воды, перемешивание, подачу бетонной смеси, формование и уплотнение смеси, обработку сформованных изделий углекислым газом, их распалубливание, согласно изобретению бетонную смесь готовят из органического заполнителя растительного происхождения в количестве 85, 80, 75 или 70 мас. % по сухому веществу, из гашеной извести в количестве 15, 20, 25 или 30 мас. % по сухому веществу, воды - в количестве 27, 25, 23 или 21% сверх 100% смеси сырьевых компонентов; подачу бетонной смеси осуществляют до заполнения пресс-формы; формование смеси осуществляют в пресс-форме, а ее уплотнение осуществляют в пресс-форме прессованием под давлением, например, 1,0 МПа; твердение изделий осуществляют в пресс-форме путем принудительной карбонизации углекислым газом концентрацией от 5 до 95% в течение 8-10 минут. Согласно изобретению в качестве органического заполнителя растительного происхождения используют отходы переработки древесины из кусковых отходов лесопиления, лесозаготовок и деревообработки, со стеблей хлопчатника и подсолнечника, из рисовой соломы, зерновой лузги, костры конопли и льна.

Между совокупностью существенных признаков изобретения и техническим результатом существует следующая причинно-следственная связь. В изобретении замена вяжущего (исключение из состава бетонной смеси цемента) позволит существенно сократить срок набора прочности изделиями и снизить их себестоимость. При твердении изделий на основе гашеной извести в естественных условиях из-за присутствия в воздухе углекислого газа происходит перекристаллизация гидрооксида кальция в карбонат кальция, который является основой формирования прочного каркаса. Для ускорения процесса применена принудительная карбонизация путем искусственного создания повышенной концентрации углекислого газа в среде твердения изделий, что обеспечивает требуемые нормативные физико-механические характеристики изделий. Процесс твердения таких изделий и набор ими прочности в присутствии углекислого газа будет занимать не более 10 минут из-за значительной пористости изделия, формируемой органическим заполнителем, и соответственно, облегченного доступа углекислого газа ко всему объему изделия, что существенно увеличит производительность способа.

Способ производства бетонных изделий осуществляется следующим образом. В смеситель последовательно засыпают органический заполнитель растительного происхождения, например, измельченную древесину, гашеную известь, добавляют воду в следующем соотношении, например: древесный заполнитель в количестве 85 мас. % по сухому веществу в %; известь в количестве 15 мас. % по сухому веществу в %; воду - 27% сверх 100% смеси сырьевых компонентов и перемешивают до получения однородной массы. Подготовленную смесь подают в закрытую пресс-форму для прессования, снабженную патрубками подвода и отвода для подачи углекислого газа. Спрессованные в пресс-форме под давлением, например, 1,0 МПа изделия подвергают принудительной карбонизации потоком газовой смеси с концентрацией углекислого газа от 5 до 95%, например, 30% в течение 8 минут, в результате чего изделия достигают конечной прочности при сжатии, равной для данного легкого бетона на органическом заполнителе растительного происхождения 3,5 МПа.

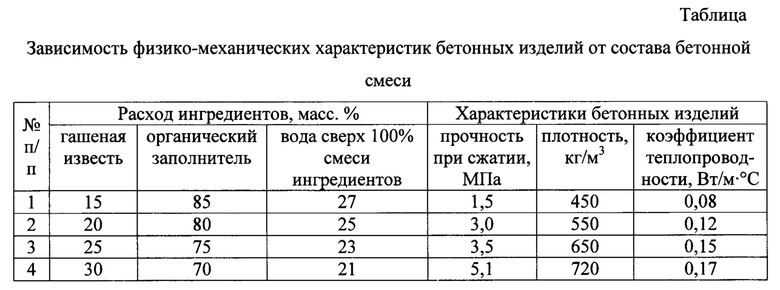

В таблице приведены физико-механические характеристики бетонных изделий в зависимости от состава бетонной (арболитовой) смеси.

В результате реализации предложенного способа производства бетонных изделий, получают искусственный материал прочностью 1,5-5,1 МПа, при средней плотности 450-720 кг/м3, коэффициент теплопроводности которого составляет 0,08-0,17 Вт/м⋅°С, что является достаточным для изготовления бетонных стеновых изделий с использованием органических заполнителей растительного происхождения.

Как видно из таблицы, с увеличением количества гашеной извести и при снижении органического заполнителя возрастает прочность и плотность бетонных изделий, соответственно увеличивается коэффициент теплопроводности за счет снижения внутренней пористости материала. Такие изделия в зависимости от средней плотности и прочности при сжатии можно использовать как конструкционно-теплоизоляционные и теплоизоляционные.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| Смесь органоминеральная, многоцелевая, адгезивная для изготовления конструкционных материалов | 2023 |

|

RU2802037C1 |

| Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи | 2021 |

|

RU2766182C1 |

| Сырьевая смесь для изготовления изделий из поризованного арболита и способ изготовления изделий из сырьевой смеси | 2022 |

|

RU2796512C1 |

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО (ВАРИАНТЫ) | 2009 |

|

RU2447044C2 |

| СТРОИТЕЛЬНЫЙ КОМПОЗИТ НА ОСНОВЕ КОСТРЫ ТЕХНИЧЕСКОЙ КОНОПЛИ | 2022 |

|

RU2784102C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ | 2020 |

|

RU2816205C2 |

| Теплоизоляционный композиционный материал на основе костры технической конопли | 2024 |

|

RU2835331C1 |

| Строительный материал на основе портландцемента, трепела и отходов лесозаготовок, лесопиления и деревообработки | 2019 |

|

RU2716632C1 |

| Композиция для изготовления конструкционно-теплоизоляционных изделий | 2020 |

|

RU2740985C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве строительных изделий с использованием отходов переработки растительного сырья, в частности отходов обработки древесины. Способ производства строительных изделий из легкого бетона на органическом заполнителе растительного происхождения включает приготовление бетонной смеси из вяжущего - гашенной извести, предварительно подготовленного органического заполнителя растительного происхождения и воды, перемешивание, подачу бетонной смеси, формование и уплотнение смеси, обработку сформованных изделий углекислым газом, их распалубку, при этом бетонную смесь готовят из органического заполнителя растительного происхождения в количестве 85, 80, 75 или 70 мас.% по сухому веществу, гашеной извести в количестве 15, 20, 25 или 30 мас.% по сухому веществу, воды в количестве 27, 25, 23 или 21% сверх 100% смеси сырьевых компонентов, подачу бетонной смеси осуществляют до заполнения пресс-формы, формование смеси осуществляют в пресс-форме, ее уплотнение осуществляют в пресс-форме прессованием под давлением, например, 1,0 МПа, а твердение изделий осуществляют в пресс-форме путем принудительной карбонизации углекислым газом концентрацией от 5 до 95% в течение 8-10 минут. В качестве органического заполнителя растительного происхождения используют отходы переработки древесины из кусковых отходов лесопиления, лесозаготовок и деревообработки, со стеблями хлопчатника и подсолнечника, из рисовой соломы, зерновой лузги, костры конопли и льна. Технический результат – сокращение сроков набора прочности и твердения изделий, снижение себестоимости и увеличение производительности способа производства изделий, утилизация отходов. 1 табл., 1 з.п. ф-лы.

1. Способ производства строительных изделий из легкого бетона на органическом заполнителе растительного происхождения, включающий приготовление бетонной смеси из вяжущего - гашенной извести, из предварительно подготовленного органического заполнителя растительного происхождения и воды, перемешивание, подачу бетонной смеси, формование и уплотнение смеси, обработку сформованных изделий углекислым газом, их распалубливание, отличающийся тем, что бетонную смесь готовят из органического заполнителя растительного происхождения в количестве 85, 80, 75 или 70 мас.% по сухому веществу, из гашеной извести в количестве 15, 20, 25 или 30 мас.% по сухому веществу, воды - в количестве 27, 25, 23 или 21% сверх 100% смеси сырьевых компонентов, подачу бетонной смеси осуществляют до заполнения пресс-формы, формование смеси осуществляют в пресс-форме, а ее уплотнение осуществляют в пресс-форме прессованием под давлением, например, 1,0 МПа, твердение изделий осуществляют в пресс-форме путем принудительной карбонизации углекислым газом концентрацией от 5 до 95% в течение 8-10 минут.

2. Способ по п.1, отличающийся тем, что в качестве органического заполнителя растительного происхождения используют отходы переработки древесины из кусковых отходов лесопиления, лесозаготовок и деревообработки, со стеблей хлопчатника и подсолнечника, из рисовой соломы, зерновой лузги, костры конопли и льна.

| Способ изготовления строительных изделий и устройство для его осуществления | 1988 |

|

SU1787150A3 |

| АРБОЛИТОВАЯ СМЕСЬ | 2011 |

|

RU2425013C1 |

| СПОСОБ ПОДГОТОВ'КИ РАСТИТЕЛЬНОГО СЫРЬЯ, НАПРИМЕР ДРЕВЕСНЫХ ОПИЛОК, ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНО!'ОМАТЕРИАЛА | 0 |

|

SU270233A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2549258C1 |

| СПОСОБ КАРБОНИЗАЦИИ ИЗДЕЛИЙ, ОТФОРМОВАННЫХ ИЗ СМЕСИ ПЕРЛИТОВОГО ПЕСКА И ИЗВЕСТИ | 0 |

|

SU294810A1 |

| US 4746481 A1, 24.05.1988 | |||

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ СНЕГООЧИСТИТЕЛЬ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 1922 |

|

SU549A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2019-12-06—Публикация

2017-01-09—Подача