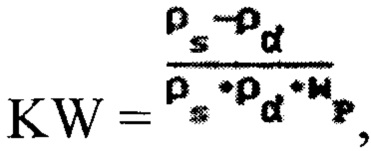

Изобретение относится к дорожному строительству и может быть использовано для контроля степени уплотнения балласта при проведении ремонтно-восстановительных работ железнодорожного пути или при проведении экспертизы качества выполненных работ при обследованиях пути. Известен способ контроля качества уплотнения неоднородного глинистого грунта, в том числе с песчано-гравийными или щебенистыми фракциями, включающий определение плотности ρα и степени уплотнения R для грунта или его мелкозема, предварительно определяют нижний предел пластичности WP, плотность частиц грунта ρS, устанавливают корреляционную связь между степенью уплотнения R и относительной влажностью грунта KW и рассчитывают относительную влажность грунта по формуле:  после чего находят степень уплотнения R по корреляционной связи между R и KW (см. патент РФ №2010083, МПК Е02В 1/00, опубл. 30.03.1994).

после чего находят степень уплотнения R по корреляционной связи между R и KW (см. патент РФ №2010083, МПК Е02В 1/00, опубл. 30.03.1994).

Недостатком известного технического решения следует признать его трудоемкость так как при его осуществлении необходимо производить забор проб для определения нижнего предела пластичности Wp, и недостаточную точность, обусловленную приближенным значением используемых для расчета определяемых характеристик данных.

Известно устройство для непрерывного контроля степени плотности грунтовых материалов содержащее подвижный штамп и измерительное приспособление, включающее в себя датчик величины осадки уплотняемого грунта, связанный с подвижным штампом, и сигнальный элемент (см. патент РФ №1134669, МПК E02D 1/00, опубл. 15.01.1985).

Недостатком устройства следует признать невозможность получения абсолютного значения величины, характеризующей уплотнение грунта, в частности коэффициента уплотнения грунта, представляющего собой отношение требуемой плотности грунта к максимальной стандартной плотности грунта.

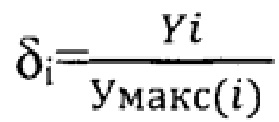

Известен способ контроля плотности грунтовых материалов, заключающийся в том, что осуществляют контроль плотности грунтовых материалов в процессе уплотнения путем определения текущего значения плотности и сравнения его с предельным значением, при контроле плотности грунтового материала их текущие значения измеряют после каждого из трех последовательных проходов уплотняющего механизма, соответственно Yi, Y(i-1), Y(i-2). Значение предельной плотности грунтового материала Умакс(i) определяют по формуле: Yмакс(i)=Y(i-2)+(Y(i-1)-Y(i-2))/1-(Yi-Y(i-1)/(Y(i-1))-Y(i-2)), при этом для сравнения текущего значения: Y(i) с предельным Умакс(i) используют выражение для определения степени уплотнения  (см. патент РФ №1806244, МПК E02D 1/00, опубл. 30.03.93, бюл. №2).

(см. патент РФ №1806244, МПК E02D 1/00, опубл. 30.03.93, бюл. №2).

Увеличение точности контроля плотности грунтовых материалов позволит повысить точность определения числа проходов уплотняющего агрегата, необходимого для достижения требуемого качества уплотнения.

Устройство для реализации способа содержит датчик измерения, память для сохранения информации о значениях плотности грунтового материала после трех последовательных проходов уплотняющего агрегата и вычислительное устройство для реализации вычислительных операций (см. патент РФ №1806244, МПК E02D 1/00, опубл. 30.03.93, бюл. №2).

К недостаткам устройства и способа можно отнести то, что для контроля плотности необходимо провести заборы проб грунтового материала после не менее трех проходов уплотняющего механизма, что увеличивает трудоемкость способа при проведении работ. Для использования способа необходимо получить предельное значение плотности, которое может отличаться от действительного у грунтового материала и зависит от многих факторов (погода, влажность, равномерности состава грунтового материала и др.). Дополнительно способ не позволяет его использование при оценке грунтового материала на протяженных участках и в автоматическом режиме.

Техническая проблема заключается в необходимости оценки плотности на всем протяжении строительных работ для оценки равномерности параметров, получаемых при строительных работах.

Основной задачей изобретения является обеспечение непрерывной и бесконтактной работы по определению плотности, во время движения путевой машины, повышение точности и стабильности измерений при работе в полевых условиях.

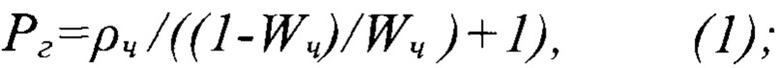

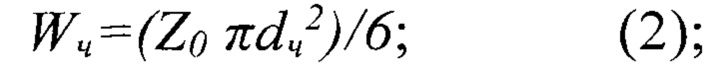

Поставленная задача решается за счет того, что осуществляют контроль плотности щебня в процессе уплотнения путем определения текущего значения плотности, с помощью устройства, содержащего блок измерения, блок памяти для сохранения информации о значениях плотности грунтового материала и вычислительное устройство для реализации вычислительных операций, блоком измерения, состоящим из блока освещения, фото-видеокамер и излучателя лазерной рамки для зонирования рабочей области, осуществляют фиксацию изображения верхнего слоя щебня, получаемую информацию обрабатывают вычислительным устройством, состоящим из соединенных между собой прямым подключением: блока первичной обработки и управления, блока передачи данных, блока определения местоположения, интерфейса, блока питания и центрального блока анализа, посредством которого осуществляется подсчет и определение количества частиц, находящихся на поверхности, их среднего диаметра, относительного объемного содержания пустот между частицами и относительного объемного содержания частиц, а текущее значение плотности щебня определяют по формуле: Рг=ρч/((1-Wч)/Wч)+1), где ρч - плотность частиц (г/см3); Wч - относительное объемное содержание частиц; Wn - относительное объемное содержание пустот между частицами (м3), при этом относительное объемное содержание частиц определяется по формуле: Wч=(Z0 πdч2)/6; где Z0 - количество частиц, находящихся на поверхности, dч - средний диаметр частиц в массиве (м), общий объем грунтового массива Wч+Wn принимается равным 1, полученные значения плотности сравнивают с необходимым диапазоном значения плотности, устанавливаемый технической документацией при проведении работ и по результатам сравнения корректируют режим уплотнения.

Устройство для реализации способа, содержит блок измерения, подключенный к вычислительному устройству для реализации вычислительных операций, блок памяти для сохранения информации о значениях плотности грунтового материала подключенный к вычислительному устройству, блок измерения, смонтированный на раме уплотняющей машины, состоит из закрепленных на его раме фотовидеокамер, блока освещения, излучателя лазерной рамки для зонирования рабочей области, а вычислительное устройство состоит из соединенных между собой прямым подключением блока питания, блока первичной обработки и управления, центрального блока анализа, подключенного к блоку передачи данных и блоку определения местоположения, блок памяти подключен к блоку первичной обработки и управления и центральному блоку анализа, причем вычислительное устройство выполнено либо съемным, либо встроенным с возможностью дистанционной передачи информации через беспроводные протоколы связи на базе смартфона с ОС Android или Windows.

Технический результат заключается в обеспечении непрерывного бесконтактного контроля плотности балласта за счет совершенствования конструкции устройства.

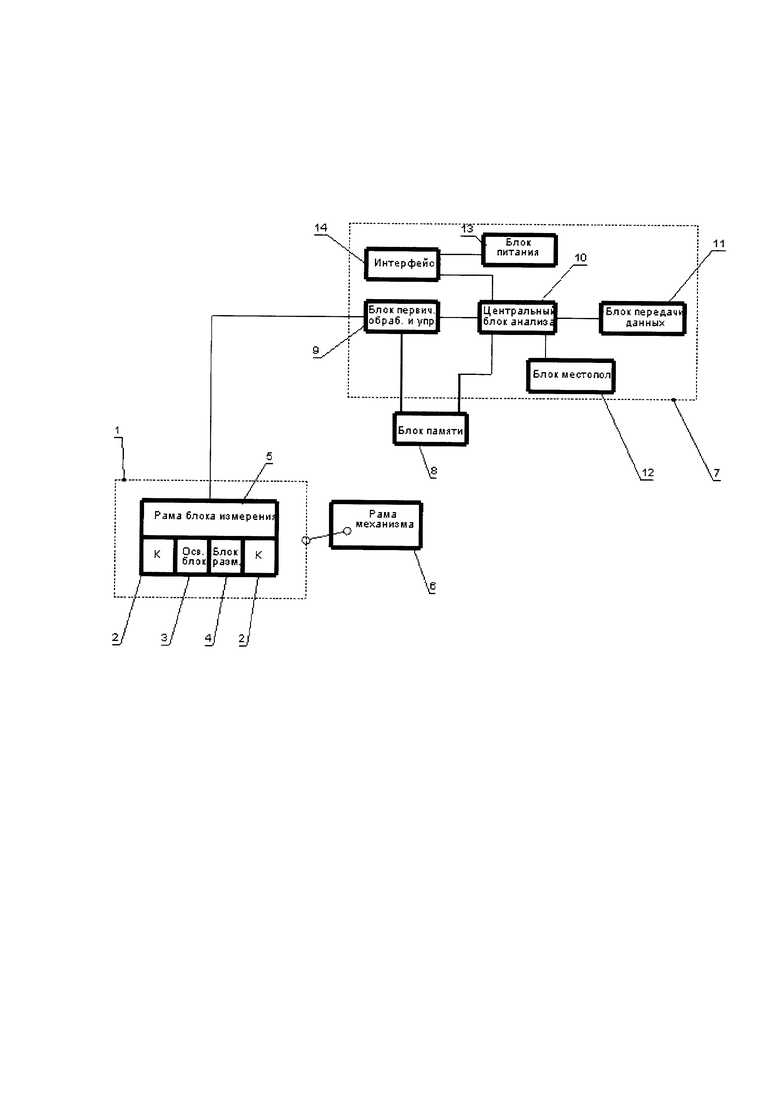

Устройство поясняется чертежами, где представлена блок-схема устройства.

Устройство содержит блок измерения 1, состоящий из фото-видеокамер 2, блока освещения рабочей зоны 3, излучателя лазерной рамки 4, закрепленных на несущей раме 5, блок измерения закреплен на раме уплотняющей машины 6, соединенный прямым подключением с вычислительным устройством 7, блок памяти 8. Вычислительное устройство состоит из блока первичной обработки и управления 9, соединенного с центральным блоком анализа 10, к которому подключены блок передачи данных 11, блок местоположения 12, блок питания 13, соединенный с интерфейсом 14, подключенным к блоку питания. Блок памяти 8 подключен к блоку предварительной обработки и управления 9 и центральному блоку анализа 10. Вычислительное устройство выполнено либо съемным, либо встроенным в монтажные ящики, расположенные в кабине оператора уплотняющей машины, с возможностью дистанционной передачи информации через беспроводные протоколы связи на базе смартфона с ОС Android или Windows.

Способ реализуется следующим образом.

При проведении ремонтных или строительных работ на участках железных или автомобильных дорог производят уплотняющие или стабилизирующие работы уплотняющей машиной 6. Оператор машины включает устройство, используя интерфейс 14, устройство получает питание всех блоков от блока питания 13, при этом для определения текущих значений плотности осуществляется фиксация изображения верхнего слоя щебня при помощи блока измерения 1, состоящего из блока освещения 3, фото-видеокамер 1 и излучателя лазерной рамки 4 для зонирования рабочей области. Получаемая информация от блока измерения 1, поступает в вычислительного устройство 7, а именно в блок первичной обработки и управления 9, где происходит первичная обработка фото-видео информации для коррекции четкости и цветности, которая одновременно поступает и сохраняется в блоке памяти 8, далее информация поступает в центральный блок анализа 10, где в автоматическом режиме по специальной программе, осуществляется подсчет и определение Z0 - количества частиц, dч - их среднего диаметра и на основе изображения идентифицируется тип щебня и его плотность частиц ρч (г/см3), (дополнительно у оператора существует возможность в ручном режиме внести данные о ρч). После этого определяется плотность щебня по формуле:

где ρч - плотность частиц (г/см3); Wч - относительное объемное содержание частиц; Wч - относительное объемное содержание пустот между частицами(м3). Wч - относительное объемное содержание частиц определяется по формуле:

где Z0 - количество частиц, находящихся на поверхности, dч - средний диаметр частиц в массиве (м), общий объем массива щебня Wч+Wn принимается равным 1; полученные значения плотности сравнивают с необходимым диапазоном значения плотности, устанавливаемый технической документацией при проведении работ и по результатам сравнения корректируют режим уплотнения. Полученные значения плотности вместе с информацией о местоположении и времени из блока местоположения 12 через центральный блок анализа 10 сохраняется в блоке памяти 8. Собранная информация формируется в отчеты, отчет содержит информацию об измеренной плотности, местоположении и времени, в дальнейшем отчет передается через блок передачи данных 11 на сервера хранения данных.

Пример реализации способа

При ремонте участка Новородниковый - ст. Геодезическая Западно-Сибирской железной дороги с помощью заявленного способа проводился контроль уплотнения щебеночного балласта машиной ДСП (динамический стабилизатор пути). Необходимый диапазон значений плотности, устанавливаемый технической документацией составляет от 1,8 до 2 г/см3. По полученной фото-видео информации от блока измерения, которая после первичной обработки была сохранена в блоке памяти и передана в центральный блок анализа, где по специальной программе был произведено определение количества, их среднего диаметра и плотности частиц и на их основе определялась текущее значение плотности щебня по формулам 1, 2. Плотность частиц щебня составила ρч=2,996 г/см3, количество частиц щебня Z0 на поверхности составило 950 шт./м2, dч - средний диаметр частиц в массиве 0,035 м, Wч=(950⋅3,14⋅(0,035)∧2)/6=0,609 м3 и получено следующее значение плотности по формуле (1) Рщ=2,996/((1-0,609)/0,609)+1)=1,825 г/см3. Полученное значение плотности сравнили с необходимым диапазоном значения плотности, устанавливаемым технической документацией. На основании сравнения сделан вывод о том, что щебень находиться в нужном диапазоне значений плотности. Данная информация была сохранена в блоке памяти с указанием местоположения измерений и времени из блока местоположения и отправлена в отчет на сервера обработки данных через блок передачи данных.

Заявляемый способ в сравнении с прототипом обеспечивает непрерывный бесконтактный контроль плотности щебня при проведении ремонтных или строительных работ, исключается проведение отбора проб щебня после и до прохода уплотняющей машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОАВТОГЕННОГО СЫРЬЯ В ПЕЧАХ ВЗВЕШЕННОЙ ПЛАВКИ | 2015 |

|

RU2614293C2 |

| СПОСОБ ПОДГОТОВКИ ОСНОВАНИЯ | 2008 |

|

RU2380482C1 |

| СПОСОБ УПЛОТНЕНИЯ ОСНОВАНИЙ, СЛОЖЕННЫХ СЛАБЫМИ МИНЕРАЛЬНЫМИ ГРУНТАМИ | 2017 |

|

RU2662841C1 |

| Способ определения параметра водопроницаемости грунта | 1991 |

|

SU1796741A1 |

| Устройство для уплотнения массива грунта | 1980 |

|

SU962440A1 |

| Трубоспиральноконический концентратор тяжелых металлов | 2019 |

|

RU2721522C1 |

| Способ контроля плотности грунтовых материалов в процессе уплотнения | 1990 |

|

SU1806244A3 |

| СПОСОБ ПОЛУЧЕНИЯ УКРЕПЛЕННОГО ГРУНТОВОГО МАТЕРИАЛА | 2006 |

|

RU2324784C1 |

| БУРООПУСКНОЙ СПОСОБ ВОЗВЕДЕНИЯ СВАЙНОГО ФУНДАМЕНТА В ВЕЧНОМЕРЗЛОМ ГРУНТЕ | 2006 |

|

RU2320821C1 |

| СИСТЕМА И СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТРУБОПРОВОДЕ | 2020 |

|

RU2747791C1 |

Изобретение относится к дорожному строительству и может быть использовано для контроля степени уплотнения щебня при проведении ремонтно-восстановительных работ железнодорожного пути или при проведении экспертизы качества выполненных работ при обследованиях пути. Способ бесконтактного контроля плотности щебня заключается в том, что осуществляют контроль плотности щебня в процессе уплотнения путем беспрерывного измерения текущего значения плотности, с помощью устройства, содержащего блок измерения, память для сохранения информации о значениях плотности щебня после прохода уплотняющего механизма и вычислительное устройство для реализации вычислительных операций. Блоком измерения, состоящим из фото-видеокамер, блока освещения и излучателя лазерной рамки для зонирования рабочей области, осуществляют фиксацию изображения верхнего слоя щебня, получаемую информацию обрабатывают вычислительным устройством, состоящим из соединенных между собой прямым подключением блока первичной обработки и управления, блока передачи данных, блока определения местоположения, блока питания, интерфейса и центрального блока анализа, где осуществляется подсчет количества частиц, определение плотности частиц находящихся на поверхности, их среднего диаметра, относительного объемного содержания пустот между частицами и относительного объемного содержания частиц. Плотность щебня определяют по формуле: Pг=ρч/((1-Wч)/Wч)+1), где ρч - плотность частиц (г/см3); Wч - относительное объемное содержание частиц; Wn - относительное объемное содержание пустот между частицами (м3), при этом относительное объемное содержание частиц определяется по формуле: Wч=(Z0 πdч2)/6; где Z0 - количество частиц, находящихся на поверхности, dч - средний диаметр частиц в массиве (м), общий объем грунтового массива Wч+Wn принимается равным 1. Полученные значения плотности щебня сравнивают с необходимым диапазоном значения плотности, устанавливаемым технической документацией при проведении работ и по результатам сравнения корректируют ремонтные или строительные работы по уплотнению. Технический результат состоит в обеспечении непрерывной и бесконтактной работы по определению плотности, во время движения путевой машины, повышении точности и стабильности измерений при работе в полевых условиях. 2 н. и 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ бесконтактного контроля плотности щебня, заключающийся в том, что осуществляют контроль плотности щебня в процессе уплотнения путем беспрерывного измерения текущего значения плотности, с помощью устройства, содержащего блок измерения, память для сохранения информации о значениях плотности щебня после прохода уплотняющего механизма и вычислительное устройство для реализации вычислительных операций, отличающийся тем, что блоком измерения, состоящим из фото-видеокамер, блока освещения и излучателя лазерной рамки для зонирования рабочей области, осуществляют фиксацию изображения верхнего слоя щебня, получаемую информацию обрабатывают вычислительным устройством, состоящим из соединенных между собой прямым подключением блока первичной обработки и управления, блока передачи данных, блока определения местоположения, блока питания, интерфейса и центрального блока анализа, где осуществляется подсчет количества частиц, определение плотности частиц находящихся на поверхности, их среднего диаметра, относительного объемного содержания пустот между частицами и относительного объемного содержания частиц, а плотность щебня определяют по формуле:

Pг=ρч/((1-Wч)/Wч)+1), где

ρч - плотность частиц (г/см3);

Wч - относительное объемное содержание частиц;

Wn - относительное объемное содержание пустот между частицами (м3), при этом относительное объемное содержание частиц определяется по формуле:

Wч=(Z0πdч2)/6; где

Z0 - количество частиц, находящихся на поверхности;

dч - средний диаметр частиц в массиве (м), общий объем грунтового массива Wч+Wn принимается равным 1, полученные значения плотности щебня сравнивают с необходимым диапазоном значения плотности, устанавливаемым технической документацией при проведении работ и по результатам сравнения корректируют ремонтные или строительные работы по уплотнению.

2. Устройство бесконтактного контроля плотности щебня, содержащее блок измерения, подключенный к вычислительному устройству для реализации вычислительных операций и блока памяти для сохранения информации о значениях плотности грунтового материала, подключенного в вычислительному устройству, отличающееся тем, что блок измерения выполнен из фото-видеокамер, блока освещения, излучателя лазерной рамки для зонирования рабочей области, смонтированных на несущей раме уплотняющей машины, а вычислительное устройство состоит из соединенных между собой прямым подключением блока первичной обработки и управления, блока передачи данных, блока определения местоположения, блока интерфейса, блока питания и центрального блока анализа.

3. Устройство бесконтактного контроля плотности щебня по п. 2, отличающееся тем, что вычислительное устройство выполнено либо съемным, либо встроенным с возможностью дистанционной передачи информации через беспроводные протоколы связи на базе смартфона с ОС Android или Windows.

| Способ контроля плотности грунтовых материалов в процессе уплотнения | 1990 |

|

SU1806244A3 |

| Прокатный стан для плющения проволоки в ленту | 1959 |

|

SU134653A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА УПЛОТНЕНИЯ НЕОДНОРОДНОГО ГЛИНИСТОГО ГРУНТА | 1991 |

|

RU2010083C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОЦЕССА УПЛОТНЕНИЯ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ КАТКАМИ И ВИБРОКАТКАМИ | 2000 |

|

RU2188272C2 |

| Способ контроля качества уплотнения грунта и устройство для его осуществления | 1979 |

|

SU918393A1 |

| DE 3728669 A1, 16.03.1989. | |||

Авторы

Даты

2023-08-23—Публикация

2022-12-27—Подача