Изобретение относится к способам гидравлической обработки угольных пластов и может быть использовано в угледобывающей отрасли промышленности.

Одной из важнейших задач угледобывающей отрасли промышленности является обеспечение эффективной и безопасной разработки угольных месторождений подземным способом, однако решение данной задачи может быть существенно осложнено ввиду высокой природной газоносности угольных пластов. Метан выделяется из разрабатываемого угольного пласта и пород пластов-спутников в процессе выемки угля и разгрузки массива, и скапливаясь в выработке образует взрывоопасную среду по газу метану, что приводит к необходимости остановки работы угледобывающего оборудования и процесса добычи угля в целом во избежание возникновения опасных для здоровья и жизни рабочего персонала ситуаций.

В настоящее время для устранения существующей проблемы применяют методы заблаговременной и предварительной дегазации угольных пластов, обеспечивающие возможность удаления метана из угольного пласта до начала его разработки. Для интенсификации процесса дегазации необходимо создание системы трещин в пласте для повышения его проницаемости и обеспечения перехода газа метана из связанного в свободное состояние.

Для создания системы трещин активно используются способы гидравлической обработки угольных пластов, такие как: гидравлическое расчленение с поверхности и подземный гидравлический разрыв, к которому более конкретно относится способ по настоящему изобретению. При этом, как известно из статьи авторов настоящего изобретения [Сластунов С.В., Понизов А.В., Садов А.П., Хаутиев А.Б.-М., Гидрорасчленение угольных пластов для их эффективной дегазационной подготовки через подземные скважины, дата публикации: 31.12.2020 г.], наибольшую эффективность для повышения проницаемости угольных пластов имеет комплексная технология дегазационной подготовки, при которой подземному гидравлическому разрыву предшествует гидравлическое расчленение с поверхности. Такой подход позволяет сначала раскрыть имеющуюся в угольном пласте систему естественных трещин за счет его обработки в режиме гидравлического расчленения, а затем создать в пласте вторичную систему связанных между собой трещин за счет его обработки в режиме гидравлического разрыва. Важной особенностью, подтвержденной в процессе экспериментальных работ, производимых в рамках технологии, является значительный эффект дегазации массива оконтуривающими выработками на этапе подготовки лавы к отработке за счет организации гидросбоек.

Для этих целей используют выбранный в качестве прототипа способ гидравлического разрыва угольного пласта, при осуществлении которого производят бурение горизонтальных скважин из штреков, оконтуривающих разрабатываемый участок пласта, при котором оси скважин располагают на расстоянии, равном двум длинам герметизации колонн скважин, а скважины бурят на глубину не менее 25 м, после чего производят подготовку пробуренных скважин, в процессе которой формируют колонны скважин длиной не менее 20 м и выполняют их герметизацию на всю длину колонны, а затем производят гидравлическую обработку, в процессе которой в подготовленные скважины нагнетают жидкую среду [RU2659298C1, дата публикации: 29.06.2018 г. МПК: E21F 7/00].

Недостатком прототипа является высокий риск преждевременного прорыва газожидкостной смеси в штрек, из которого пробурены скважины, в процессе гидравлической обработки, что обусловлено конфигурацией стволов нагнетательных скважин, при которой открытые забои скважин, выполняющие функцию нагнетательных участков, удалены от устьев на расстояние 20 м, а длина нагнетательных участков составляет 5 м. При внедрении жидкой среды в угольный пласт в режиме гидравлического разрыва темп ее нагнетания, как правило, многократно превышает естественную приемистость пласта. Выполнение нагнетательных участков длиной 5 м, дополнительно усиливает интенсивность, с которой производится воздействие на угольный пласт, что приводит к ускоренному образованию в нем системы трещин, однако ввиду расположения нагнетательных участков на расстоянии 20 м от устьев скважин, система трещин образуется преимущественно в приконтурной области пласта, что приводит к неконтролируемому образованию трещин и сбоек не только в массиве пласта, но и между нагнетательными участками и полостью штрека, в процессе чего наблюдается интенсивный самоизлив газожидкостной смеси в штрек и появляется необходимость остановки работ по гидравлическому разрыву угольного пласта. Также риск преждевременного прорыва газожидкостной смеси в штрек дополнительно обусловлен расположением скважин на расстоянии равном двум длинам герметизации колонн скважин, что соответствует 40 м. Расположение скважин на таком расстоянии друг от друга дополнительно ускоряет процесс образования трещин и сбоек между нагнетательными участками и полостью штрека из-за того, что данная величина меньше величины радиуса действия нагнетательной скважины, работающей в режиме гидравлического разрыва, в связи с чем и радиусы действия этих скважин могут накладываться друг на друга.

Вышеперечисленные недостатки существенным образом снижают эффективность способа гидравлического разрыва угольного пласта, а также делают невозможным его использование в рамках комплексной технологии дегазационной подготовки угольных пластов, при которой подземному гидравлическому разрыву предшествует гидравлическое расчленение с поверхности, в связи с чем требуется разработка иного решения, устраняющего существующие недостатки.

Техническая проблема, на решение которой направлено изобретение, заключается в необходимости повышения эффективности способа гидравлического разрыва угольного пласта.

Технический результат, на достижение которого направлено изобретение, заключается в снижении риска преждевременного прорыва газожидкостной смеси в штрек в процессе гидравлической обработки угольного пласта.

Дополнительный технический результат, на достижение которого направлено изобретение, заключается в снижении риска неравномерной гидравлической обработки угольного пласта.

Сущность изобретения заключается в следующем.

Способ гидравлического разрыва угольного пласта, при осуществлении которого производят бурение горизонтальных скважин из штреков, оконтуривающих разрабатываемый участок пласта, подготовку пробуренных скважин, в процессе которой формируют обсадные колонны скважин и выполняют их герметизацию, и затем производят гидравлическую обработку в режиме гидравлического разрыва, в процессе которой в подготовленные скважины нагнетают жидкую среду. В отличие от прототипа оси скважин располагают на расстоянии 50 - 100 м друг от друга, бурение скважин производят на глубину 66 - 110 м, а при подготовке скважин их обсадные колонны формируют на длину не менее 36 м от устья, при этом в процессе гидравлической обработки осуществляют нагнетание в подготовленные скважины жидкой среды до реализации режима гидравлической сбойки.

Способ гидравлического разрыва угольного пласта включает в себя этап бурения скважин, этап подготовки скважин и этап гидравлической обработки.

На этапе бурения скважин производят разметку положения осей скважин друг относительно друга и бурение горизонтальных скважин в размеченных местах. Разметку могут производить на торце разрабатываемого участка пласта из штрека, оконтуривающего этот участок. В процессе разметки оси скважин располагают на расстоянии 50 - 100 м друг от друга, что обеспечивает снижение риска преждевременного прорыва газожидкостной смеси в штрек в процессе гидравлической обработки. В случае, если оси скважин будут удалены друг от друга на расстояние более 100 м, то это не позволит создать систему связанных между собой трещин, образовывающихся в радиусе действия каждой из скважин в процессе гидравлической обработки. В случае если оси скважин будут удалены друг от друга на расстояние менее 50 м, то это будет способствовать наложению друг на друга радиусов действия скважин, что повышает риск преждевременного прорыва газожидкостной смеси в штрек в процессе гидравлической обработки и неравномерной обработки массива. В наиболее предпочтительном варианте осуществления способа оси скважин располагают на расстоянии 60 - 80 м друг от друга, что дополнительно снижает риск преждевременного прорыва газожидкостной смеси в штрек в процессе гидравлической обработки. Оси скважин могут быть размечены на одной высоте относительно почвы штрека или могут быть размечены вдоль одной горизонтальной линии, с учетом структурной колонки угольного пласта с породными прослойками, с учетом и окончания забоя скважины при выбранных углах заложения и с учетом глубины скважины.

Бурение горизонтальных скважин производят на глубину 66-110 м. Бурение скважин преимущественно производят таким образом, что оси скважин параллельны друг другу и перпендикулярны торцевой поверхности штрека. Диаметр пробуренных скважин может составлять 75-93 мм, при этом устьевая часть скважины, глубиной до 40 м, может быть разбурена до диаметра 120-132 мм. Бурение скважин могут производить при помощи установок для подземного бурения.

На этапе подготовки скважин производят формирование обсадных колонн скважин, выполняют их герметизацию. Обсадные колонны скважин формируют на длину не менее 36 м от устья за зону дезинтеграции массива, что обеспечивает снижение риска преждевременного прорыва газожидкостной смеси в штрек в процессе гидравлической обработки и снижение риска неравномерной обработки массива. При этом формирование конструкции скважин осуществляют таким образом, что длина открытого забоя (эффективная длина) каждой скважины составляет 30-70 м, что дополнительно снижает риск преждевременного прорыва газожидкостной смеси в штрек в процессе гидравлической обработки. Формирование колонн скважин могут производить путем размещения в них сборных обсадных труб, общая длина которых соответствуют проектным длинам колонн. Обсадные трубы могут быть выполнены из металла, и могут быть выполнены цельнометаллическими, или могут быть выполнены из полимерных материалов, выдерживающих внутреннее давление не менее 300 бар.

Герметизацию колонн могут производить путем нагнетания герметизирующего раствора в затрубное пространство колонн. Герметизацию колонны каждой скважины могут производить на глубину не менее 36 м от ее устья, что обеспечивает снижение риска преждевременного прорыва газожидкостной смеси в штрек в процессе гидравлической обработки. В наиболее предпочтительном варианте осуществления способа герметизацию колонны каждой скважины производят на всю длину колонны, что дополнительно снижает риск преждевременного прорыва газожидкостной смеси в штрек в процессе гидравлической обработки. Герметизирующий раствор может быть представлен цементным раствором или различными видами полиуретановых смол, обладающих удовлетворительными характеристиками быстроты затвердевания, характеристиками реакции с пластовой водой при затвердевании и показателями прочности, обеспечивающими выдерживание ими давления не менее 300 бар.

После герметизации обсадных колонн на устья скважин может быть установлена устьевая арматура, обеспечивающая подачу жидкой среды в скважину, а к арматуре может быть подключено нагнетательное устройство.

На этапе гидравлической обработки производят нагнетание в подготовленные скважины жидкой среды в режиме гидравлического разрыва. Нагнетание в скважину жидкой среды может обеспечиваться посредством одного или нескольких нагнетательных устройств, представленных насосами или насосными установками, которые могут быть соединены с устьевой арматурой трубопроводом или рукавами высокого давления.

В качестве жидкой среды при осуществлении способа может быть использована вода, которая может быть окрашена нетоксичным органическим красителем.

Под нагнетанием в скважины жидкой среды в режиме гидравлического расчленения/разрыва подразумевается внедрение в пласт вышеупомянутой среды с темпом нагнетания, многократно превышающим естественную приемистость пласта, что приводит к образованию в угольном пласте системы трещин с определённым радиусом действия скважин. Внедрение жидкой среды в пласт осуществляется через нагнетательные участки, в качестве которых выступают открытые забои скважин, сформированные на этапах бурения и подготовки скважин. В процессе нагнетания жидкой среды в скважины в режиме гидравлического разрыва темп нагнетания может быть неизменным на протяжении всего процесса нагнетания или может быть увеличен за счет подсоединения более мощной нагнетательной техники или увеличения количества нагнетательных устройств.

В процессе гидравлической обработки осуществляют нагнетание в подготовленные скважины жидкой среды до реализации режима гидравлической сбойки.

При гидравлической обработке угольных пластов значительная часть мощности затрачивается на деформацию пласта. При этом характерным частным случаем деформаций пласта является образование сбоек, как между трещинами, образовавшимися в радиусе действия скважин при их работе в режиме гидравлического разрыва, так и сбоек между скважиной и полостью выработки, что может сопровождаться выносом из них кусков угля или выходом нагнетаемой жидкой среды в выработку. Вышеописанные особенности характеризуют нагнетание жидкой среды в подготовленную скважину в режиме гидравлической сбойки.

В процессе нагнетания жидкой среды в скважины в режиме гидравлической сбойки темп нагнетания может оставаться таким же, как и при режиме гидравлического разрыва. Длительность нагнетания в скважины жидкой среды в режиме гидравлической сбойки определяется расчётным объемом закачки и при анализе параметров и результатов процесса нагнетания.

Изобретение может быть выполнено из известных материалов с помощью известных средств, что свидетельствует о его соответствии критерию патентоспособности «промышленная применимость».

Изобретение характеризуется ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что способ гидравлического разрыва угольного пласта реализуют в соответствии с представленной технологией и ее особенностями, что позволяет создать нагнетательные участки такой длины и расположить их на таком удалении от полости штрека, при которых возможно внедрение через эти нагнетательные участки жидкой среды в пласт, как в режиме гидравлического расчленения и гидроразрыва, так и частном случае гидравлической обработки - режиме гидравлической сбойки, и оказание воздействия на пласт в течение длительного времени, при котором возможно создание в его массиве системы трещин, не задевая при этом приконтурную область пласта, что снижает риск образования трещин и сбоек между нагнетательными участками и полостью штрека, через которые возможен прорыв газожидкостной смеси. Расположение скважин на расстоянии 50-100 м друг от друга при этом исключает риск накладывания радиусов действия скважин друг на друга, что также препятствует образованию большого количества трещин в приконтурной области пласта, дополнительно усиливая вышеупомянутый эффект и снижая риск неравномерной гидравлической обработки угольного пласта в определённом контуре.

Благодаря этому обеспечивается достижение технического результата, заключающегося в снижении риска преждевременного прорыва газожидкостной смеси в штрек в процессе гидравлической обработки угольного пласта, тем самым повышается эффективность способа гидравлического разрыва угольного пласта.

Изобретение обладает ранее неизвестной из уровня техники совокупностью существенных признаков, что свидетельствует о его соответствии критерию патентоспособности «новизна».

Из уровня техники не известен способ гидравлического разрыва угольного пласта, при осуществлении которого особенности расположения осей скважин при их бурении, а также особенности подготовки скважин к гидравлической обработке, обеспечивали бы не только снижение риска преждевременного прорыва газожидкостной смеси в штрек в процессе гидравлической обработки угольного пласта, но и обеспечивали бы возможность использования данного способа при воздействии на разгруженный пласт, подвергнутый предварительному гидравлическому расчленению и имеющий за счет этого увеличенную гидропроводность, что позволяет беспрепятственно и с наибольшей эффективностью использовать такой способ в составе комплексной технологии дегазационной подготовки угольных пластов, когда перед подземным гидравлическим разрывом осуществляют гидравлическое расчленение с поверхности.

Ввиду этого изобретение соответствует критерию патентоспособности «изобретательский уровень».

Изобретение поясняется следующими фигурами.

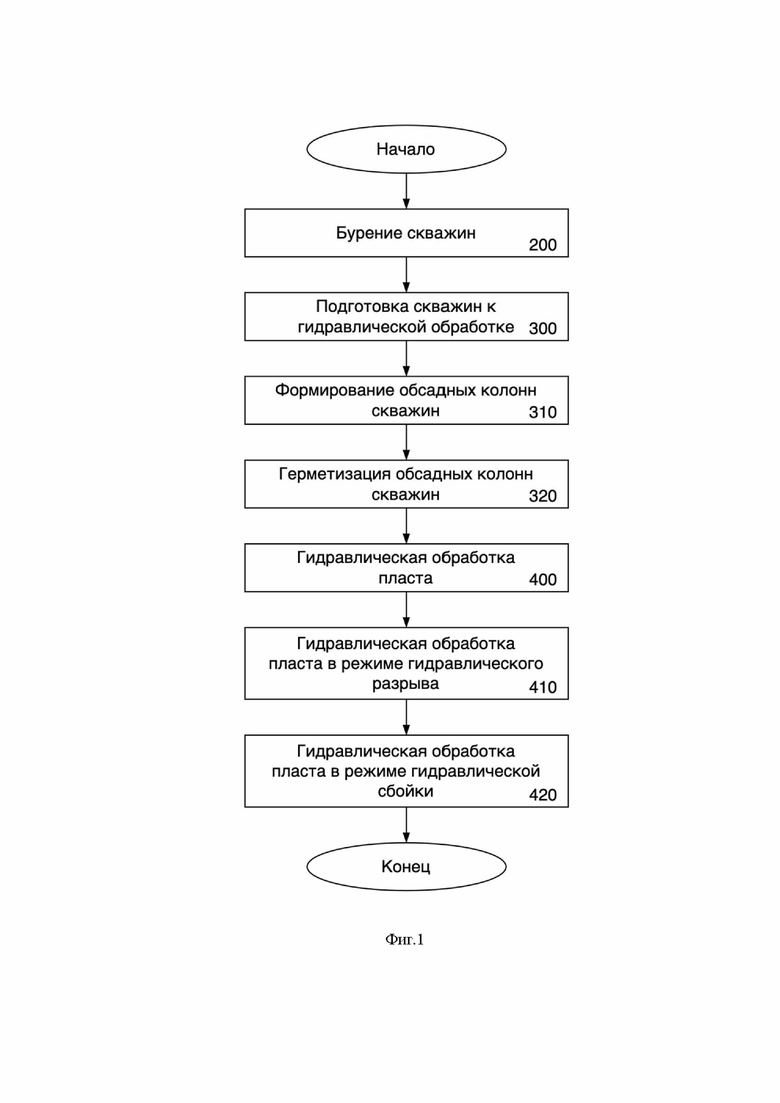

Фиг. 1 - Алгоритм способа гидравлического расчленения угольного пласта.

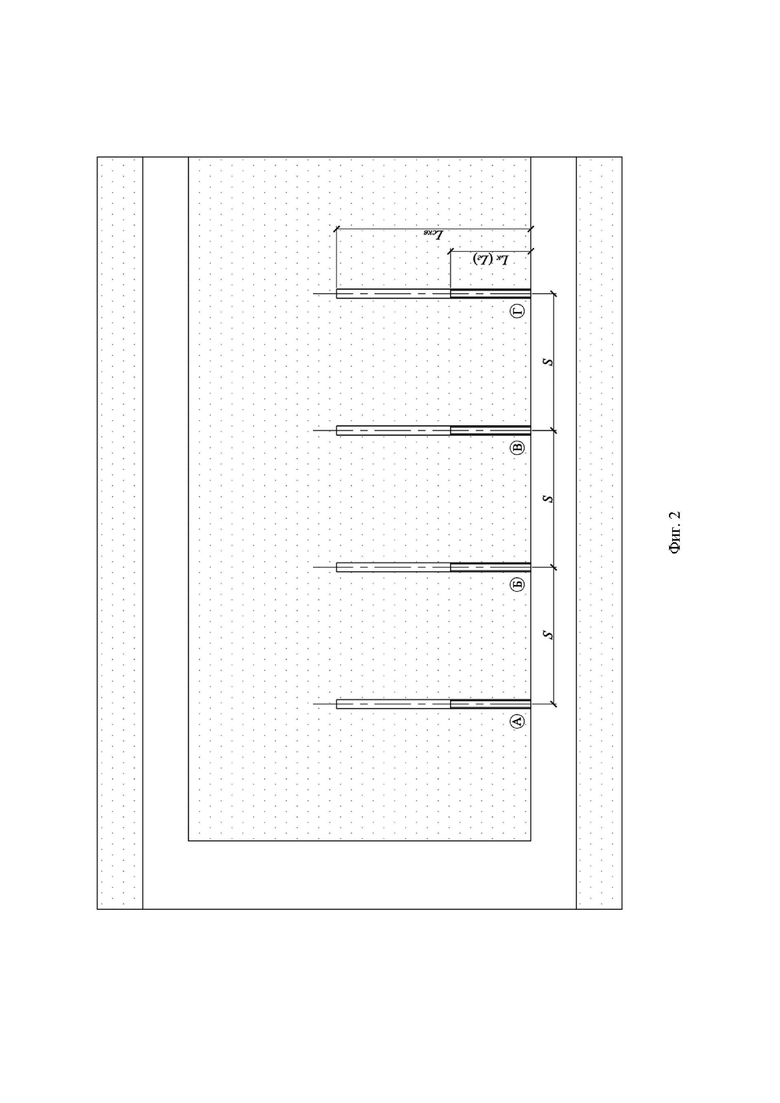

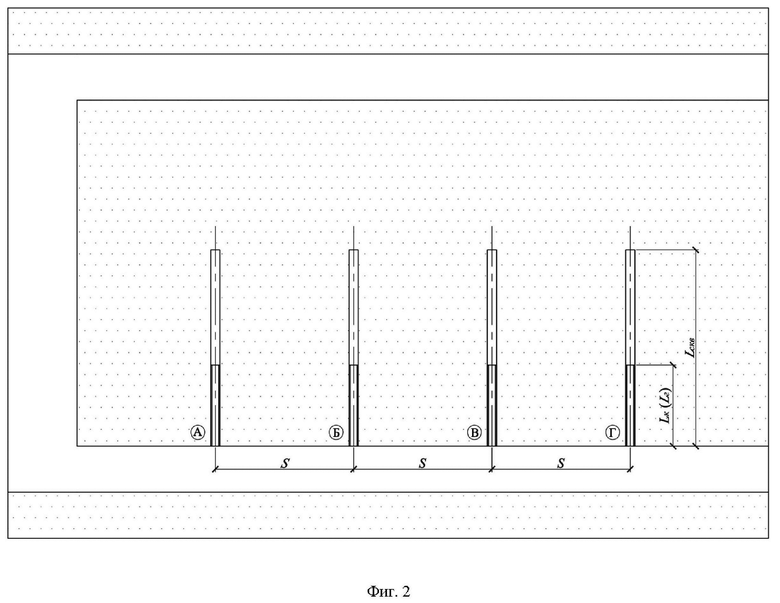

Фиг. 2 - Схема расположения скважин, пробуренных из штрека оконтуривающего разрабатываемый участок угольного пласта.

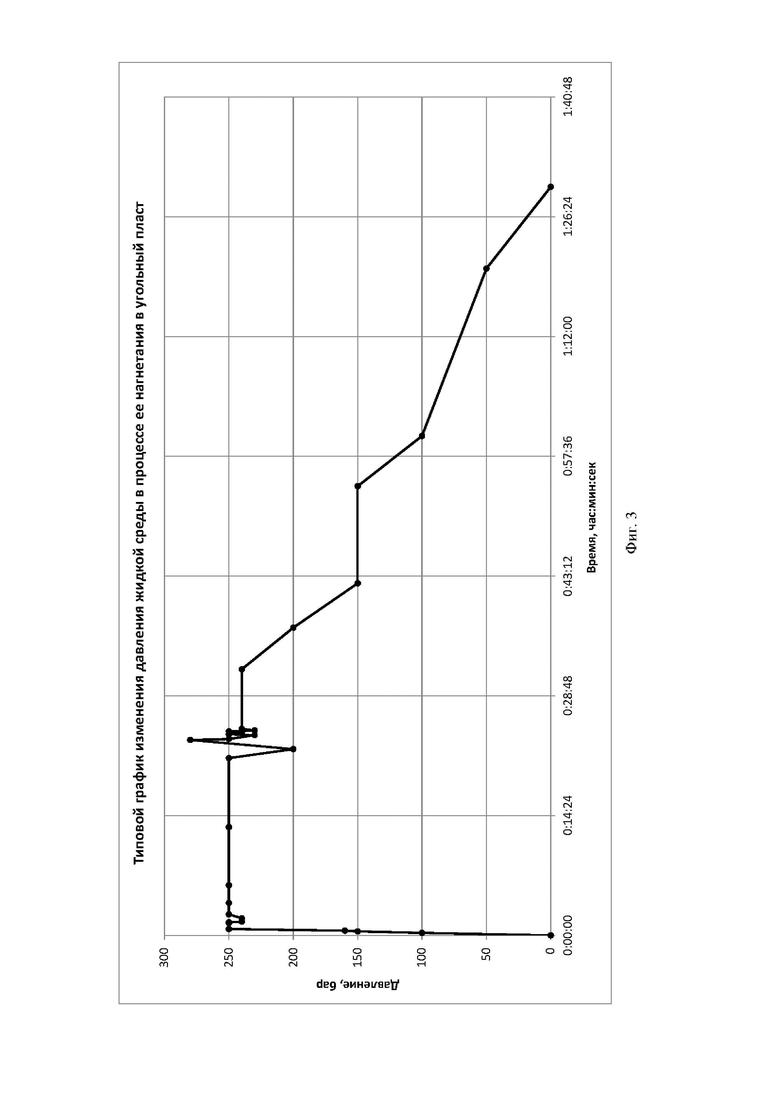

Фиг. 3 - Типовой график изменения давления жидкой среды в процессе ее нагнетания в угольный пласт.

Для иллюстрации возможности реализации и более полного понимания сути изобретения ниже представлен вариант его осуществления, который может быть любым образом изменен или дополнен, при этом настоящее изобретение ни в коем случае не ограничивается представленным вариантом.

Для реализации способа гидравлического разрыва угольного пласта используют установку для подземного бурения, обсадные трубы, выполненные из металла или из полимерного материала, нагнетательные устройства, устьевую арматуру, обеспечивающую подачу жидкой среды в скважину, и установленные на ней датчики давления жидкой среды. Для герметизации затрубного пространства колонны каждой скважины используют герметизирующий раствор и/или полиуретановые смеси. В качестве жидкой среды используют воду, окрашенную нетоксичным органическим красителем.

Способ гидравлического разрыва угольного пласта реализуют рядом основных этапов, включающих: этап 200 бурения скважин, этап 300 подготовки скважин к гидравлической обработке и этап 400 гидравлической обработки пласта.

На этапе 200 из штреков, оконтуривающих разрабатываемый участок пласта, осуществляют разметку положения осей скважин на торце разрабатываемого участка пласта, при этом оси скважин располагают на расстоянии S, составляющем 50-100 м друг от друга, после чего при помощи установок для подземного бурения осуществляют бурение в размеченных местах горизонтальных, параллельных друг другу скважин на глубину Lскв , составляющую 66-110 м.

Этап 300 реализуют следующим образом:

На этапе 310 формируют обсадные колонны скважин путем размещения в них обсадных труб длиной Lк, составляющей не менее 36 м, при этом длину обсадных труб выбирают таким образом, чтобы длина открытого забоя скважин составляла 30-70 м.

На этапе 320 осуществляют герметизацию обсадных колонн путем нагнетания в затрубное пространство каждой колонны герметизирующего раствора на глубину Lг, которая составляет не менее 36 м или равна длине обсадных труб, что является наиболее предпочтительным, после чего ожидают затвердевания раствора, устанавливают на устье каждой скважины устьевую арматуру и подключают к ней нагнетательные устройства.

Этап 400 гидравлической обработки угольного пласта осуществляют в следующей последовательности:

На этапе 410 осуществляют гидравлическую обработку пласта в режиме гидравлического разрыва путем нагнетания в подготовленные скважины жидкой среды. Жидкая среда в процессе нагнетания входит в пласт через полости открытых забоев скважин, выступающих в качестве нагнетательных участков.

На этапе 420 осуществляют гидравлическую обработку пласта в режиме гидравлического разрыва до реализации гидравлической сбойки для чего продолжают нагнетать жидкую среду в скважины в том же темпе, что и на этапе 410, в результате чего образуются сбойки, связывающие между собой трещины, образовавшиеся на этапе 410, а также сбойки между нагнетательными участками и внутренним пространством штрека, из которых происходит выход газожидкостной смеси и по достижении которого нагнетание жидкой среды в скважины прекращают и на этом выполнение способа завершают.

По завершении выполнения способа осуществляют временное перекрытие скважин до момента подключения скважин к газопроводу под вакуум для изолированного отвода газожидкостной смеси.

Для подтверждения достижения изобретением технического результата ниже приведен пример осуществления способа гидравлического разрыва угольного пласта из подземных выработок, которому предшествовало проведенное на данном разрабатываемом участке гидравлическое расчленение угольного пласта с поверхности.

Для этого производили указание места заложения проекций скважин в подготовительной выработке разрабатываемой лавы, оси скважин расположили на расстоянии S=70 м друг от друга, после чего было пробурено 4 горизонтальных, параллельных друг другу, скважины A, Б, В и Г глубиной Lскв = 106 м каждая. Далее осуществляли подготовку скважин путем размещения в них обсадных труб длиной Lк=36 м и герметизации затрубного пространства на всю длину обсадных колонн, путем нагнетания в него герметизирующего раствора, затвердевание которого осуществлялось в течение 40 минут. После затвердевания раствора и принятия им необходимых физических свойств по прочностным характеристикам производили установку устьевой арматуры на устья скважин и подключение к ней нагнетательных устройств.

По завершении подготовки скважин осуществляли гидравлическую обработку пласта сначала в режиме гидравлического разрыва, при котором в скважины одновременно нагнетали жидкую среду при темпе нагнетания, составляющем 10 л/с. Жидкая среда входила в пласт через нагнетательные участки, длина которых составляла 70 м. Нагнетание сопровождалось образованием трещин в радиусе действия скважин при их глубине порядка 500 м, о чем свидетельствовал характерный звук распространения трещин в массиве, а максимальное давление гидроразрыва на различных участках достигало Pmax = 160-260 бар, при объеме нагнетания жидкой среды, составляющем 5-40 м3. Далее осуществляли гидравлическую обработку пласта в режиме гидравлической сбойки для чего продолжали нагнетание жидкой среды в скважины с неизменным темпом нагнетания, что сопровождалось образованием трещин и сбоек, связывающих между собой трещины, образовавшиеся в радиусе действия скважин A-Б, Б-В и В-Г, о чем свидетельствовало изменение давления нагнетания (типовой график изменения давления жидкой среды в процессе ее нагнетания в угольный пласт приведен на Фиг. 3) и просачивание некоторого количества воды в полость штрека. Дальнейшее нагнетание жидкой среды в скважину сопровождалось образованием трещин и сбоек между нагнетательными участками и внутренним пространством штрека вблизи устьев скважин А, Б и В, в результате чего, на 56 минуте нагнетания наблюдался стук, удары в массиве, осыпание кусочков угля с бортов и кровли выработки, характерный звук распространения трещин и интенсивный выход из этих трещин жидкости и шлама, а также метановыделение, после чего прекращали нагнетание в скважины жидкой среды и подключали скважины к газопроводу под вакуум для изолированного отвода газожидкостной смеси.

Расположение осей скважин на расстоянии 70 м друг от друга позволило снизить риск неравномерной гидравлической обработки угольного пласта, создать систему связанных между собой трещин и повысить проницаемость пласта в результате соединения сбойками тех трещин, которые образовались в радиусе действия каждой из скважин при нагнетании в них жидкой среды в режиме гидравлического разрыва. При этом формирование обсадных колонн скважин на глубину 36 м, при глубине скважин 106 м, позволило сформировать нагнетательные участки длиной 40 м, и расположить их на удалении от устьев и от полости штрека, благодаря чему обеспечивалась возможность проведения длительной гидравлической обработки в режиме гидравлического разрыва, для образования системы трещин в глубине массива, до того как произойдет образование гидравлических сбоек между нагнетательными участками и полостью штрека и прорыв газожидкостной смеси через эти трещины. Также за счет образования нагнетательного участка такой длины, обеспечивалась возможность внедрения в пласт жидкой среды с интенсивностью, превосходящей естественную приемистость пласта, исключая тем самым фильтрацию им жидкой среды.

Таким образом обеспечивается достижение технического результата, заключающегося в снижении риска преждевременного прорыва газожидкостной смеси в штрек в процессе гидравлической обработки угольного пласта, тем самым повышается эффективность способа гидравлического разрыва угольного пласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидравлического расчленения угольного пласта | 2023 |

|

RU2798244C1 |

| Способ дегазации свиты сближенных крутопадающих выбросоопасных угольных пластов | 1982 |

|

SU1021789A1 |

| Способ обработки продуктивной толщи | 1989 |

|

SU1719657A1 |

| СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА УГОЛЬНОГО ПЛАСТА | 2014 |

|

RU2576424C1 |

| Способ разработки пластов длинными столбами по простиранию с обратным порядком отработки | 2022 |

|

RU2780415C1 |

| Способ подготовки угольных пластов, склонных к газодинамическим явлениям | 1990 |

|

SU1709114A1 |

| Способ гидрообработки угольного пласта | 1989 |

|

SU1693265A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ДОБЫЧИ НЕФТИ | 1993 |

|

RU2057917C1 |

| Способ обработки продуктивной толщи | 1990 |

|

SU1774025A1 |

| СПОСОБ РАЗРАБОТКИ ТРЕЩИНОВАТОЙ ЗАЛЕЖИ ВЫСОКОВЯЗКОЙ НЕФТИ | 2006 |

|

RU2321734C1 |

Изобретение относится к способам гидравлической обработки угольных пластов и может быть использовано в угледобывающей отрасли промышленности. Способ гидравлического разрыва угольного пласта включает бурение горизонтальных скважин из штреков, оконтуривающих разрабатываемый участок пласта, и подготовку пробуренных скважин. В процессе подготовки скважин формируют обсадные колонны скважин и выполняют их герметизацию. Далее производят гидравлическую обработку, в процессе которой в подготовленные скважины нагнетают жидкую среду в режиме гидравлического разрыва. Оси скважин располагают на расстоянии 50-100 м друг от друга, бурение скважин производят на глубину 66-110 м. При подготовке скважин их обсадные колонны формируют на длину не менее 36 м от устья. В процессе гидравлической обработки осуществляют нагнетание в подготовленные скважины жидкой среды до реализации режима гидравлической сбойки. Обеспечивается снижение риска преждевременного прорыва газожидкостной смеси в штрек в процессе гидравлической обработки угольного пласта, а также снижение риска неравномерной гидравлической обработки пласта. 4 з.п. ф-лы, 3 ил.

1. Способ гидравлического разрыва угольного пласта, при осуществлении которого производят бурение горизонтальных скважин из штреков, оконтуривающих разрабатываемый участок пласта, подготовку пробуренных скважин, в процессе которой формируют обсадные колонны скважин и выполняют их герметизацию, и затем производят гидравлическую обработку, в процессе которой в подготовленные скважины нагнетают жидкую среду в режиме гидравлического разрыва, отличающийся тем, что оси скважин располагают на расстоянии 50-100 м друг от друга, бурение скважин производят на глубину 66-110 м, а при подготовке скважин их обсадные колонны формируют на длину не менее 36 м от устья, при этом в процессе гидравлической обработки осуществляют нагнетание в подготовленные скважины жидкой среды до реализации режима гидравлической сбойки.

2. Способ по п.1, отличающийся тем, что формирование конструкций скважин осуществляют таким образом, что длина открытого забоя каждой скважины составляет 30-70 м.

3. Способ по п.1, отличающийся тем, что герметизацию обсадной колонны каждой скважины выполняют на длину не менее 36 м от ее устья.

4. Способ по п.3, отличающийся тем, что герметизацию колонны каждой скважины выполняют на всю длину ее колонны.

5. Способ по п.1, отличающийся тем, что оси скважин располагают на расстоянии 60-80 м друг от друга.

| Способ подготовки газоносного угольного пласта к отработке | 2017 |

|

RU2659298C1 |

| Способ подземной газификации угля | 1980 |

|

SU941587A1 |

| СПОСОБ РАЗУПРОЧНЕНИЯ УГОЛЬНОГО ПЛАСТА | 2001 |

|

RU2209968C2 |

| Способ гидравлического разрыва угольного пласта | 2018 |

|

RU2703021C1 |

| Способ гидравлического разрыва угольного пласта | 2019 |

|

RU2730689C1 |

| СПОСОБ УСКОРЕННОГО ПРОИЗВОДСТВА ХЛЕБА И ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ МОЖЖЕВЕЛЬНИКА ОБЫКНОВЕННОГО | 2014 |

|

RU2579245C1 |

| Способ определения дефектов в изделиях из парамагнитного материала | 1931 |

|

SU30263A1 |

| СЛАСТУНОВ С.В | |||

| и др., Гидрорасчленение угольных пластов для их эффективной дегазационной подготовки через подземные скважины, Горный информационно-аналитический | |||

Авторы

Даты

2023-08-23—Публикация

2023-01-26—Подача