Изобретение относится к порошковой металлургии, в частности, к фрикционным материалам, предназначенным для работы в узлах трения машин и механизмов в условиях жидкостного трения.

Известны фрикционные материалы на основе меди (основа), легированной оловом, цинком, алюминием, титаном, твердыми смазками (графит, дисульфид молибдена, свинец) и фрикционными добавками (оксиды, карбиды, нитриды металлов) [В.М. Крячек, И.И. Панаиоти. Современные фрикционные материалы. Наукова думка, 1975].

Известен фрикционный материал содержащий (массовая доля %): цинк 6-8, железо 0.1-0.2, свинец 2-4, графит 3-7, вермикулит 8-12, хром 4-6, сурьма 0.05-0.1, кремний 2-3, медь - остальное. Недостатком данного материала является низкий коэффициент трения и недостаточный коэффициент стабильности момента сил трения (отношение среднего момента трения к максимальному моменту трения), наличие порошка свинца, который признан экологически вредным [RU 2324756].

В качестве прототипа выбран фрикционный материал, имеющий следующий состав (массовая доля %): олово - 5-8, кокс литейный - 7-9, медь - остальное. К недостаткам данного материала можно отнести нестабильность коэффициента стабильности момента сил трения, низкий коэффициент трения, высокий износ [RU 2666203].

Технической задачей изобретения является увеличение коэффициента трения, стабильности момента сил трения, уменьшение износа.

Поставленная задача достигается в известном способе получения фрикционного изделия, включающем нанесение и предварительное припекание свободно насыпанного слоя фрикционного материала на основе порошков меди, олова и кокса, на стальную несущую основу, его доуплотнение путем прессования с усилием до 2,5 т/см2 и спекание. При этом порошки меди и кокса предварительно смешивают в смесителе с мелющими телами, при этом используют стальные мелящие тела твердостью 50-60 HRC, диаметром в 100-150 раз больше используемых частиц порошка кокса, в количестве 3/1-4/1 к массе исходных порошковых материалов, после чего в полученную смесь вводят порошок олова.

Примером такого смесителя может являться аттритор. Экспериментальным путем установлено, что в результате предварительного смешивания происходит внедрение частиц кокса в частицы меди.

Возможен вариант способа, в котором размер частиц кокса составляет 40-60 мкм.

Возможен вариант способа, в котором используют порошок меди губчатой формы, со средним размером частиц 80-140 мкм, насыпной плотностью 2,0-2,1 г/см3.

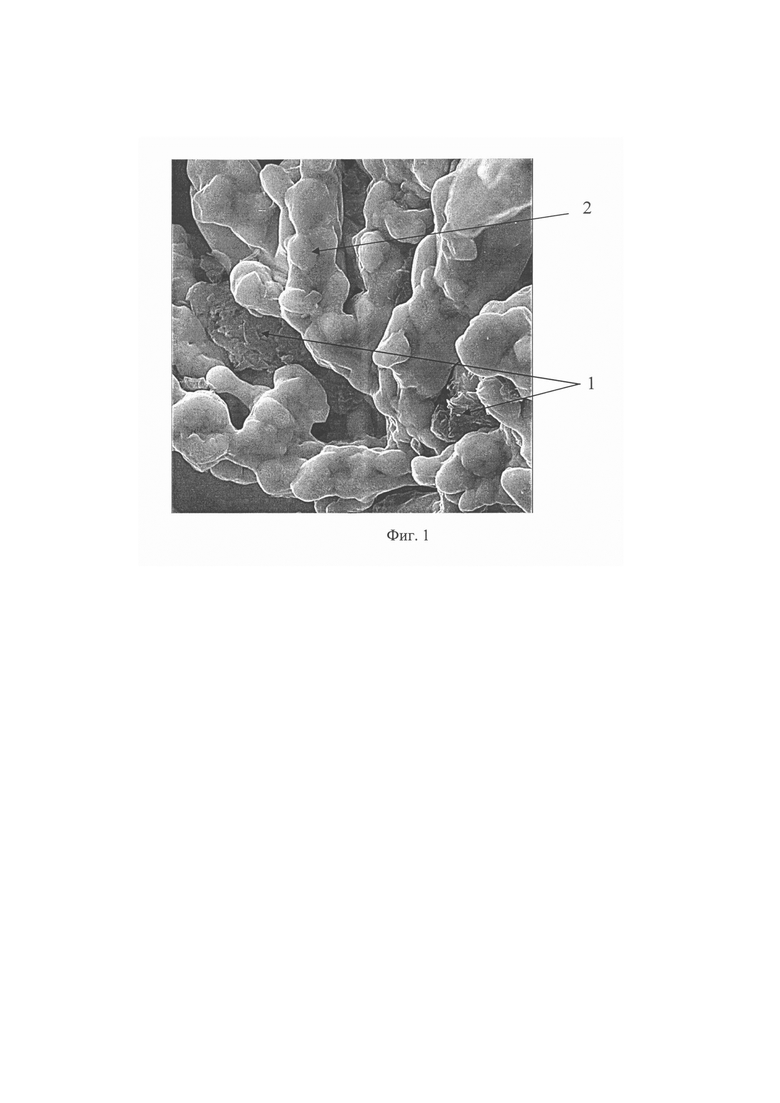

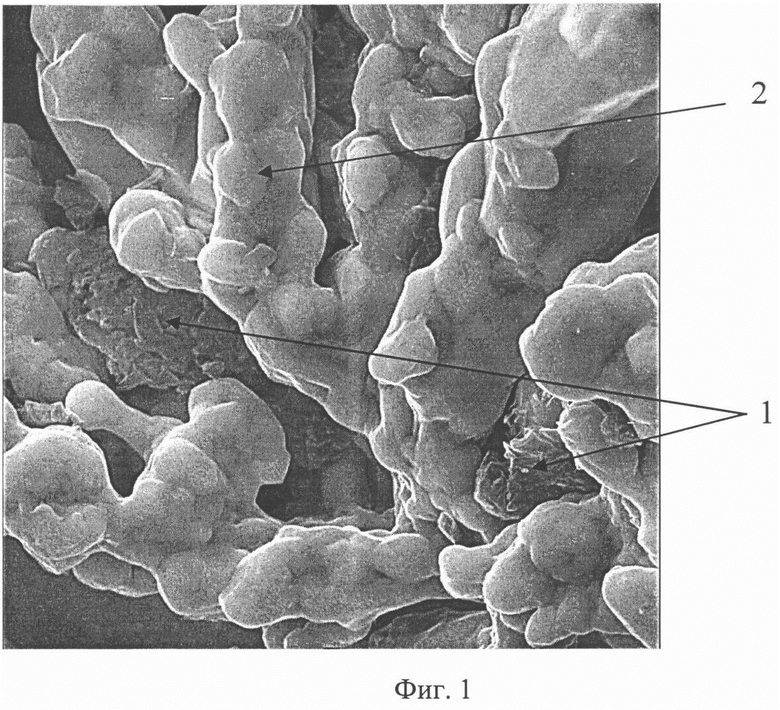

Реализация изобретения поясняется фиг.1, на котором представлена фотография фрикционного изделия электронным микроскопом. Предварительное смешивание позволяет не только механически закрепить частицы кокса (1) на поверхности, но и внедрить их в несплошности частиц порошка меди (2) (фиг.1).

Пример

Порошок меди (86 мас.%) марки ПМС-1 смешивают с порошком кокса (6 мас.%) размером 40 мкм в аттриторе в течение 30 минут при наличии стальных шаров из стали ШХ-15 диаметром 15 мм, при отношении массы шаров к массе исходных компонентов 3/1. Из полученного материала извлекают стальные шары, вводят порошок олова, и производят смешивание в течение 50 мин. С помощью специальной технологической оснастки, методом свободной насыпки, формируют слой фрикционного материала на основе из стали 65Г, покрытой слоем гальванической меди толщиной 6-15 мкм. Затем его напекают при 740°С в течение 50 мин в защитной атмосфере. Операцию формования фрикционного слоя и напекания повторяют для второй стороны фрикционного диска. Напеченный материал уплотняется усилием 2000 кН на прессе с одновременным выдавливанием маслоотводящих каналов и пазов. Окончательное спекание осуществляется при температуре 780°С в течение двух часов в защитной атмосфере под нагрузкой 0,1 кН.

Осуществленный способ позволил повысить значение коэффициента трения на 20-30%, стабильность значения коэффициента трения на 30-40%, снизить износ на 10-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фрикционного изделия | 2022 |

|

RU2800903C1 |

| Способ изготовления фрикционного изделия | 2022 |

|

RU2797303C1 |

| Способ изготовления фрикционных изделий | 2019 |

|

RU2812246C2 |

| Способ изготовления фрикционного изделия | 2020 |

|

RU2757822C1 |

| Способ изготовления фрикционного изделия | 2023 |

|

RU2829077C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО МЕТАЛЛОФТОРОПЛАСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2277997C1 |

| Спеченный фрикционный материал на основе меди | 2017 |

|

RU2666203C1 |

| Состав спеченного фрикционного материала на основе меди с добавкой углерода, полученного методом пиролиза | 2022 |

|

RU2790560C1 |

| Способ изготовления фрикционных изделий | 2019 |

|

RU2709886C1 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

Изобретение относится к порошковой металлургии, в частности, к получению фрикционных изделий, предназначенных для работы в узлах трения машин и механизмов в условиях жидкостного трения. Способ включает нанесение и предварительное припекание свободно насыпанного слоя фрикционного материала на основе порошков меди, олова и кокса на стальную несущую основу, его доуплотнение путем прессования с усилием до 2,5 т/см2 и спекание. При этом порошки меди и кокса предварительно смешивают в смесителе с мелющими телами, взятыми в количестве 3/1-4/1 к массе исходных порошковых материалов. В качестве мелющих тел используют стальные мелющие тела твердостью 50-60 HRC, диаметром в 100-150 раз больше используемых частиц порошка кокса. После смешивания в полученную смесь вводят порошок олова. Обеспечивается увеличение коэффициента трения, стабильность момента сил трения и уменьшение износа. 2 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения фрикционного изделия, включающий нанесение и предварительное припекание свободно насыпанного слоя фрикционного материала на основе порошков меди, олова и кокса на стальную несущую основу, его доуплотнение путем прессования с усилием до 2,5 т/см2 и спекание, отличающийся тем, что порошки меди и кокса предварительно смешивают в смесителе с мелющими телами, при этом используют стальные мелящие тела твердостью 50-60 HRC, диаметром в 100-150 раз больше используемых частиц порошка кокса, в количестве 3/1-4/1 к массе исходных порошковых материалов, после чего в полученную смесь вводят порошок олова.

2. Способ по п. 1, отличающийся тем, что размер частиц порошка кокса составляет 40-60 мкм.

3. Способ по п. 1, отличающийся тем, что используют порошок меди, губчатой формы, со средним размером частиц 80-140 мкм, насыпной плотностью 2,0-2,1 г/см3.

| Спеченный фрикционный материал на основе меди | 2017 |

|

RU2666203C1 |

| ФРИКЦИОННАЯ НАКЛАДКА ДЛЯ ДИСКОВЫХ ТОРМОЗОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2005576C1 |

| Способ изготовления фрикционного изделия | 2020 |

|

RU2757822C1 |

| Ильющенко А.Ф | |||

| и др | |||

| Способы получения спеченных фрикционных дисков, предназначенных для работы в условиях граничного трения | |||

| Институт порошковой металлургии им | |||

| академика О.В | |||

| Романа | |||

| г | |||

| Минск, 2021, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5501833 A1, 26.03.1996 | |||

| Способ восстановления изношенных деталей типа тонкостенных тел вращения из пластичных металлов | 1983 |

|

SU1121117A1 |

| FR | |||

Авторы

Даты

2023-08-29—Публикация

2022-07-11—Подача