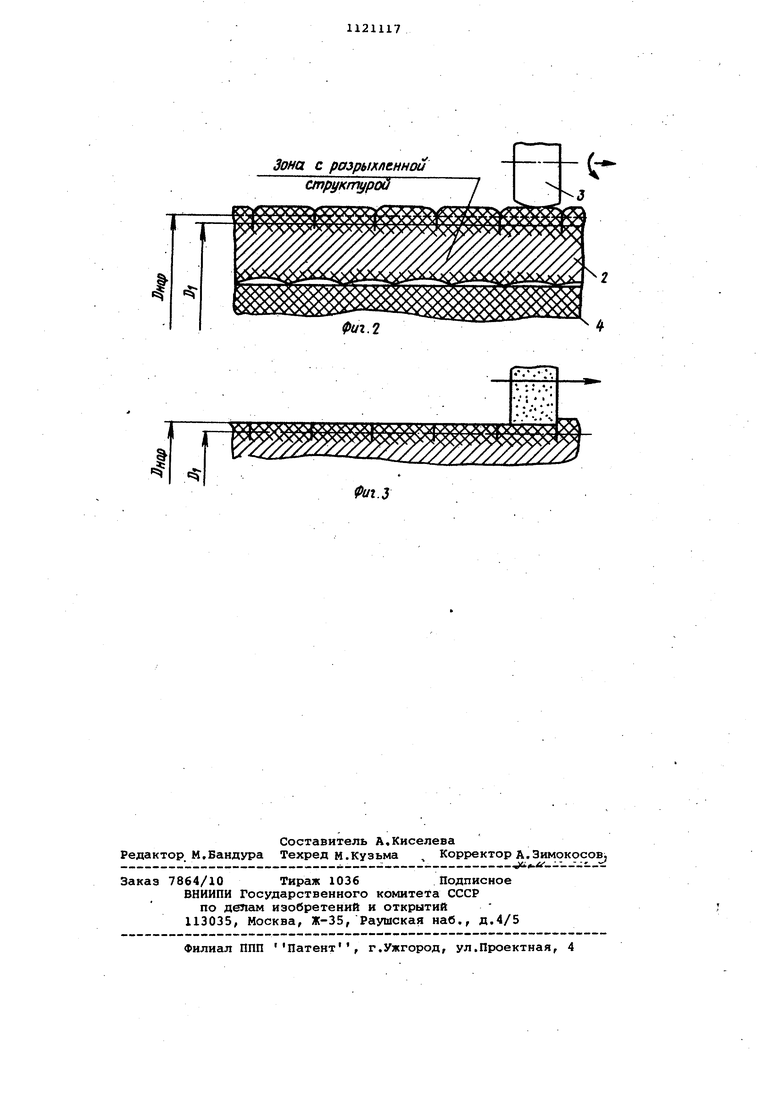

Jwa пластически-дед)орнироВанного материала Изобретение относится к механосварочному производству, в частности к ремонтно-восстановительным работам Известен способ восстановления и ношенных деталей типа тонкостенных тел вращения из пластичных металлов заключающийся в том, что на изношенной поверхности детали образуют путе пластичной деформации рельеф в виде черегующихся гребешков и впадин, после чего его сглаживают, а затем про изводят финишную обработку Г 1 О. Однако указанный способ трудоемок предполагает дополнительный расход металла, поэтому его целесообразно применять лишь при необходимости восстановления ответственных детале при значительных взносах. Кроме того, и самой проволоке в условиях плотного ее залегания наводятся остаточные напряжения сжатия, при релаксации которых происходит разбухание проволоки, что вызывает появление осевых напряжений в поверх ностном слое и способствует снижению усталостной прочности восстановленных деталей. Целью изобретения является повышение износостойкости поверхности детали и производительности. Поставленная цель достигается тем что согласно способу восстановления изношенных деталей типа тонкостенных тел вращения из пластичных металлов преимущественно юбки поршня из алюми ниевых сплавов, заключающем ся в том что на изношенной поверхности детали образуют путем пластическойдеформации релъе в виде чередующихся гре-бешков и впадин, после чего его сгла живают, а затем производят финишную обработку, гребешки выполняют высото в 3-6 раз превышающей диаметральный износ, а впадины выполняют по радиусу, в 2-4 раза превышающему высоту гребешков. На фиг.. 1 показан рельеф в виде чередующихся гребешков и впадин на изношенной поверхности; на фиг,2 изношенная поверхность детали после сглаживания гребешков; на фиг.З изношенная поверхность после финишно обработки. Способ восстановления изношенных деталей типа тонкостенных тел вращения осуществляется следующим образом Механическим воздействием, например обкаткой роликом 1, на изношен ной поверхности детали 2 образуют рельеф, состоящих из гребешков и впа дин определенной конфигурации, а затем другим давящим инструментом 3 сглаживают поверхность. Причем спрсоб вести можно как с предварительным подогревом, так и «5ез него. Увеличение диаметра происходит по -следующему механизму. При обра.зовании гребешков путем пластической деформации поверхностного слоя создается упрочненный слой, .конфигурация которого подобна полученному рельефу. При сглаживании упрочненный слой выравнивается, причем слой, находящийся во впадинах, выпучивается и увлекает за собой лежащие ниже неупрочненные слои, что и приводит к увеличению диаметра. Выпучиванию способствует также утапливание материала гребешков, который при этом подпирает упрочненный слой. Возможность и величина выпучивания впадин при сглаживании зависит от толщины стенок деталей и конФигурации полученного рельефа, которая определяет глубину, кривизну и прогиб упрочненного слоя. Высоту гребешков необходимо образовывать в 3-6 раз большей диаметрального износа. При меньшей высоте не обеспечивается необходимое увеличиение диаметра при выглаживании, а при большей - полное сглаживание гребешков затруднительно из-за возможного перенаклепа поверхностного слоя детали. Впадины между гребешками выполняют по радиусу, превышающему высоту гребешков в 2-4 раза. При меньшем значении радиуса или вообще не скругленной, например, треугольной впадине выравнивание упрочненного слоя затруднительно .изза большой его кривизны, а при большем значении увеличивается усилие обработки и не обеспечивается необходимая глубина и жесткость упрочненного слоя, что при сглаживании уменьшает выпучивание впадин. Восстановление тонкостенных цилиндрических деталей осуществляется, когда толщина стенки в 5-15 раз больше высоты гребешков. При меньшей толщине стенки после нанесения рельефа и сглаживания гребешков материал на поверхности детали расслаивается вследствие перенаклепа, а при большей или когда деталь сплошная, преобладает процесс смятия (утапливания) гребешков, а выпучивание упрочненного слоя будет незначительным. Полученная после восстановления поверхность детали существенно упрочнена и обладает повышенной износо стойкостью. Вследствие частичного смятия гребешков при их сглаживании в теле юбки поршня на достаточном расстоянии от поверхности образуется зона материала с разрыхленной структурой, что также приводит к некоторому увеличению наружного диаметра юбки за счет перераспределения материала. Пустоты в теле юбки поршня не снижают его качества, которое определяется точностью и износостойкостью наружной цилиндрической поверхности юбки. Таким образом, предлагаемый способ существенно упрощает процесс во становления тонкостенных деталей из пластичных материалов, например юбки поршня из алюминиевых сплавов, и одновременно обеспечивает повышенную износостойкость обрабатываемой поверхности. П- р. и м е р. С целью проверки предлагаемого способа проводилось восстановление изношенной юбки поршн двигателя СМД-14. Материал поршня алюминий АЛ 25. Наружный диаметр юбк В„о,р. l20: мм, внутренний Вдц 106 мм. Отношение диаметров , вн/ -нар 0,88, т.е. деталь тонкостенная.. Действительный размер изношенной, юбки D, составлял 119,7 мм, т.е.диаметральный износ , 82-119, О,12 мм. При восстановлении поршень фиксировался со стороны головки в специальном цанговом приспособлении 4 со стороны юбки, где базой служила внутренняя ее поверхность, предварительно обработанная. Образование рельефа (высадку) про изводилось на станке 1А62 с применением роликового инструмента диамет ромD50 мм с углом профиля оС 60° и радиусом привершине R 1,5 мм. Усили нажима ролика обеспечивалось в пределах 55-60 кг. Высадка производилась с подачей S 1,5 мм/об и скоростью вращения h 350 об/мин за 2 про хода до диаметра ,5 мм, измер емого по вершинам гребешков. При это ,высота гребешков составила Ь 0,6.мм то есть выполнялось условие . Сглаживание греоешков на восстанавливаемой поверхности осуществлялось за 3 прохода роликовым инструме том 3 диаметром D 50 мм с радиусом скругления контрактирующей с деталью поверхности R 30 мм.Усилие нажима ролика обеспечивалось в пределах 65 - 70 кг, подача S 2 мм/об, скорость вращения h 350 об/мин. Полученный после сглаживания размер составлял D 119,9 мм. Затем шлифовалась юбка поршня до размера 1, При высадке с высотой гребелков h 0,9 мм (T.e..i) поверхностный слой во время сглаживания перенаклепывался с появлением отслаиваюадихс частичек металла. В то же время при высадке с высотой гребешков h 0,3 мм (т.е. ) диаметр восстанавливался после сглаживания лишь до 119,83 и не обеспечивался припуск на финишную обработку. При образовании гребешков соотношение их высоты и радиуса при вершине ролика обеспечивалось равным ,5, т.е. выполнялось услои, b вие (2iR /h 4). При обработке поверхности роликом с радиусом R 3 мм (т.е. R/h 4) для получения гребешков высотой h 0,6 мм требовалось усилие .нажима на роликболее 200 кг и не достигалось необходимое увеличение диаметра юбки после сглаживания . Если же высадку производили роликом с радиусом R 0,8 NW (т.е. R/h 2), то при сглаживании преобладал процесс смятия вершин гребешков, что затрудняло сглаживание поверхности, а также не позволяло достичь необходимого увеличения наружного диаметра юбки поршня. Толщина стенок юбки поршня обеспечивалась в 5-16 раз большей высоты гребешков. При меньшей толщине стенок после нанесения рельефа и сглаживания гребешков наблюдалось расслаивание материала на поверхности детали вследствие перенаклепа, а при большей толщине стенок после сглаживания гребешков выпучивание упрочненного слоя было незначительным, так как преобладал процесс смятия (утапливания) гребешков. Предложенный способ, по сравнению с базовым, принятым за прототип, позволяет осуществлять восстановление изношенной поверхности детали, например наружного диаметра юбки поршня двигателя СМД-14, до первоначальных размеров с увеличением ее износостойкости.

Зона, с разрыхленной

фиг. 2

е

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЮБОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2227088C1 |

| Способ восстановления поршней | 1989 |

|

SU1780975A1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ДЕТАЛИ | 2012 |

|

RU2514238C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОКАЛЬНО ИЗНОШЕННОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2002 |

|

RU2228247C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПРЕЦИЗИОННЫХ СОПРЯЖЕНИЙ | 2010 |

|

RU2459694C2 |

| Способ восстановления цилиндрических деталей | 1984 |

|

SU1339002A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОКАЛЬНО ИЗНОШЕННОЙ ПОВЕРХНОСТИ КОРПУСНЫХ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ ПЛАСТИЧНЫХ МАТЕРИАЛОВ И МАТЕРИАЛОВ С ОГРАНИЧЕННОЙ ПЛАСТИЧНОСТЬЮ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447981C2 |

| СПОСОБ ОБРАБОТКИ НОВЫХ ИЛИ ВОССТАНАВЛИВАЕМЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2147272C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ПОД НАНЕСЕНИЕ ПОКРЫТИЙ | 2011 |

|

RU2489247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПОНОЧНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2793665C1 |

СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ ТЕЛ ВРАЩЕНИЯ ИЗ ПЛАСТИЧНЫХ МЕТАЛЛОВ, преимущественно юбки поршня из алюминиевых сплавов, заключающийся в том, что на изношенной поверхности детали образуют путем пластической деформации рельеф в виде чередующихся гребешков и впадин, после чего его сглаживают, а затем производят финишную обработку, отличающийся тем, что, с целью повышения износостойкости поверхности детали и производительности, гребешки выполняют высотой, в 3-6 раз превышающей диаметральный .износ, а впадины выполняют по радиусу, в 2-4 раза превышающему высоту гребешков.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU184599A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-30—Публикация

1983-04-25—Подача