Изобретение относится к изготовлению фрикционных изделий. В частности, к способам нанесения и спекания слоя фрикционного материала с металлическим каркасом, уплотнения пуансонами, имеющими на поверхности маслоотводящие пазы.

Известен способ изготовления фрикционных дисков, включающий в себя нанесение на стальную несущую основу по меньшей мере с одной стороны ее стороны методом свободной насыпки слоя фрикционного материала, его припекание, доуплотнение полученной заготовки фрикционного диска прессованием с усилием до 2,5 т/см2 [RU 2757822 C1, 2019]. Также известен способ изготовления фрикционных изделий, в котором используется слой меди на стальной основе, на поверхность которого наносится слой бронзы, толщина которого в 13-15 раз больше толщины слоя меди [RU 2374519 С2, 2006]. Недостатком вышеуказанных способов является низкая жесткость стальной основы, возможность деформации в процессе знакопеременных нагрузок, нагреве-охлаждении при работе.

В фрикционном изделии [BY 23188 C1 B22F 7/00, 30.10.2020], состоящем из металлического каркаса покрытого слоем меди, легированного марганцем и фрикционных элементов, в виде колец, удалось устранить эти недостатки путем легирования стали марганцем, которая придает металлическому каркасу жесткость и пружинные свойства. Функций слоя меди является: защита металлического каркаса от окисления, ускорении диффузионных процессов при напекании и спекании. Данное техническое решение принято в качестве прототипа.

Недостатком прототипа является то, что при спекании, с ростом температуры и времени выдержки идет процесс окисления меди, приводящий к ее истончению и при недостаточной толщине слоя меди, на поверхности металлического каркаса происходит формирование оксида марганца, который снижает прочность крепления слоя фрикционного материала.

Технической задачей изобретения является повышения прочности крепления фрикционного материала с металлическим каркасом, оптимизация затрат на изготовление фрикционного диска; оптимизация затрат на нанесение слоя меди.

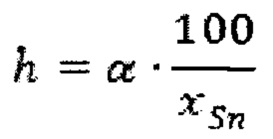

Техническая задача решается в известном способе изготовления фрикционного изделия, включающем гальваническое покрытие металлического каркаса медью, нанесение и предварительное припекание свободнонасыпанного слоя фрикционного материала, доуплотннение путем прессования диска с усилием до 2,5 т/см2, спекание, отличающимся тем, что толщина слоя меди, наносимого на металлический каркас (К) определяется по формуле:

где α - поправочный коэффициент;

- содержание олова в шихте фрикционного материала, %.

- содержание олова в шихте фрикционного материала, %.

Поправочный коэффициент (α) отражает влияние кислорода, температуры, времени процессов напекания и спекания. Опытным путем установлено, что при содержании кислорода 0,1-0,5%, температуре спекания 780-850°С, времени напекания 50-70 минут, времени спекания 150-200 минут, значение поправочного коэффициента составляет 1,3-1,6.

Получение заданной толщины слоя меди на металлическом каркасе позволяет повысить прочность соединения фрикционного материала и металлического каркаса, при этом оптимизировать затраты на нанесение слоя меди, а как следствие, затраты на изготовление фрикционного диска.

Частным случаем способа изготовления фрикционного изделия, влияющего на прочность крепления фрикционных элементов к металлическому каркасу, является предельное содержание микрочастиц железа в наносимом гальваническим способом слоем меди. Опытным путем установлено, что при содержании частиц железа превышающем 15% площади занимаемой гальваническим слоем, прочность соединения фрикционного материала с металлический каркасом снижается более чем на 35%. Размер микрочастиц железа при этом не должен превышать 50 мкм.

Изобретение поясняется примером

Шихту фрикционного материала, состоящего из порошков: олова - 10%, шунгита - 10%, титана 5%, меди - остальное смешивали в лопастном смесителе в течение 50 минут. Основу фрикционного изделия из стали 65Г покрывали слоем меди электролитическим способом, толщина которой составляла 13-16 мкм. Содержанием микрочастиц железа не превышало 6%, размер не более 2 мкм.

С помощью специальной технологический оснастки методом насыпки наносился слой фрикционного материала. Припекание осуществляли в среде защитно-восстановительной атмосферы диссоциированного аммиака с содержанием кислорода не превышающем 0,1%, температуре 840-850°С в течение 60 мин, затем операцию повторяли для второй стороны. Заготовку фрикционного изделия доуплотняли на прессе с усилием 2,0 т/см2. Последующее спекание осуществляли при температуре 840°С при давлении (0,2-0,5) кг/см2 в среде диссоциированного аммиака с содержанием кислорода не превышающем 0,1%.

По результатам экспериментальных работ установлено, что прочность крепления фрикционных элементов к металлическому каркасу по реализованному прототипу составила 4-6 МПа, тогда как по заявленному способу 9-11 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фрикционных изделий | 2019 |

|

RU2709886C1 |

| Способ изготовления фрикционного изделия | 2020 |

|

RU2757822C1 |

| Способ изготовления фрикционных изделий | 2019 |

|

RU2812246C2 |

| Способ изготовления фрикционного изделия | 2022 |

|

RU2800903C1 |

| Способ изготовления фрикционных изделий | 2015 |

|

RU2653385C2 |

| Способ изготовления фрикционного изделия | 2022 |

|

RU2797303C1 |

| Способ получения фрикционного изделия | 2022 |

|

RU2802496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2013187C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2438829C2 |

Изобретение относится к изготовлению фрикционных изделий. В частности, к способам нанесения и спекания слоя фрикционного материала с металлическим каркасом, уплотнения пуансонами, имеющими на поверхности маслоотводящие пазы. Способ изготовления фрикционного изделия, при котором на предварительно гальванически покрытый слоем меди металлический каркас, легированный марганцем, наносят и предварительно припекают слой фрикционного материала, который доуплотняют путем прессования усилием от 2 до 2,5 т/см2 и спекают, а толщина слоя меди, наносимого на металлический каркас, составляет 13-16 мкм, при этом фрикционный материал выполняют из шихты на основе порошка меди, содержащей порошок олова, припекание и спекание осуществляют в среде защитно-восстановительной атмосферы с содержанием кислорода 0,1-0,5%, при температуре 780-850°С в течение 50-70 минут. Технический результат заключается в повышении прочности крепления фрикционного материала с металлическим каркасом. 1 з.п. ф-лы.

1. Способ изготовления фрикционного изделия, при котором на предварительно гальванически покрытый слоем меди металлический каркас, легированный марганцем, наносят и предварительно припекают слой фрикционного материала, который доуплотняют путем прессования усилием от 2 до 2,5 т/см2 и спекают, отличающийся тем, что толщина слоя меди, наносимого на металлический каркас, составляет 13-16 мкм, при этом фрикционный материал выполняют из шихты на основе порошка меди, содержащей порошок олова, припекание и спекание осуществляют в среде защитно-восстановительной атмосферы с содержанием кислорода 0,1-0,5%, при температуре 780-850°С в течение 50-70 минут.

2. Способ по п.1, отличающийся тем, что слой меди выполняют содержащим микрочастицы, при этом предельное содержание микрочастиц железа в наносимом гальваническим способом слое меди выполняют не превышающим 15% площади гальванического слоя, а размер микрочастиц железа выполняют не превышающим 50 мкм.

| Сигнальный ручной флаг | 1930 |

|

SU23188A1 |

| Способ изготовления фрикционного изделия | 2022 |

|

RU2800903C1 |

| Способ изготовления фрикционного изделия | 2020 |

|

RU2757822C1 |

| Способ изготовления фрикционных изделий | 1987 |

|

SU1473902A1 |

| CN 107214339 B, 04.06.2019. | |||

Авторы

Даты

2024-10-23—Публикация

2023-08-25—Подача