Область техники.

Изобретение относится к полиуретанам, имеющим повышенную стойкость к истиранию; более конкретно, оно относится к полиуретановым эластомерам, содержащим добавки, которые снижают коэффициент трения и улучшают сопротивление истиранию.

К проблемам современной техники можно отнести создание материалов с повышенной износостойкостью. Несмотря на повышенную стойкость полиуретанов к абразивному износу относительно обычных резин данный показатель все еще недостаточно высок для обеспечения продолжительного срока безремонтного использования конструкционных элементов на их основе, используемых в промышленном оборудовании, особенно работающем на предприятиях горно-обогатительного комплекса.

Известно использование различных антиадгезионных добавок и агентов скольжения в полимерных материалах для уменьшения поверхностного трения и увеличения сопротивления истиранию. Наиболее удобно при этом использовать внутренние смазки, которые находятся внутри эксплуатируемых материалов в качестве дисперсной фазы, и выделяются на трущиеся поверхности в процессе эксплуатации.

Также для повышения износостойкости в полимерные материалы могут вводиться наполнители различной природы (органической и минеральной), значительно различающиеся по твердости, а также размерами и формой частиц. [Панина С.В., Корниенко Л.А., Нгуен Суан Т., Иванова Л.Р., Полтаранин М.А., Шилько С.В. Износостойкость композитов на основе сверхвысокомолекулярного полиэтилена, наполненных микрочастицами графита и дисульфида молибдена // Трение и износ.2014. Т. 35. №4. С.444-452].

При этом возможно совместное использование порошкообразных и жидких добавок. Так, известен способ получения полиуретанов с повышенной стойкостью к истиранию с использованием комбинации добавок: воска (воск лабораторный синтетический HOECHST®-C), порошкообразной смазки минерального типа (графит, дисульфид молибдена) и порошкового полигалогенированного полиалкилена (политетрафторэтилен в мелкодисперсной порошкообразной форме). Установлено, что комбинации определенных добавок в небольших количествах позволяют получить полиуретаны с лучшей стойкостью к истиранию, чем те, которые можно получить только с одной из добавок. [Патент №4206102 Соединенные Штаты Америки, МПК C08L 75/04. Method of producing polyurethanes with increased resistance to abrasion: №723376: заявл. 15.09.1976: опубл. 03.06.1980 / J. W. Britain, George J. Schexnayder; заявитель Mobay Chemical Corporation.- 5c-Текст: непосредственный.].

Известны уретановые композиции, которые получают отверждением жидких полиуретановых композиций, содержащих несовместимые жидкости, равномерно распределенные в них. Такие дисперсии получают путем включения в неотвержденную уретановую композицию специального диспергирующего агента на основе силоксана и органического сополимера вместе с несовместимыми жидкостями. В патенте описывается широкий спектр несовместимых жидкостей, которые диспергируются в полиуретановом эластомере за счет использования специального диспергирующего агента силоксанового органического сополимера вместе с несовместимой жидкостью. Утверждается, что такие добавки значительно снижают коэффициенты трения и, тем самым улучшают сопротивление истиранию. [Патент №4011189 Соединенные Штаты Америки, МПК C08L 75/04. Urethanes modified with siloxanes: №602933: заявл. 08.08.1975: опубл. 08.03Л977 / J. W. Keil; заявитель Dow Corning Corporation -8c-Текст: непосредственный].

Однако, известно, что введение любых органических жидкостей в состав полиуретанов может значительно снижать их прочностные характеристик, поскольку такие жидкости при взаимодействии с полимерами способны играть роль пластификаторов, чье негативное действие на прочность давно известно. [G. Wypych, Handbook of fillers, 4th edition, Chem Tec Publishing, Toronto, 2016]. Поэтому при разработке перспективных модификаторов полиуретанов необходимо обязательно проверять их влияние на прочностные показатели, иначе ввод таких веществ приведет к значимому снижению основных функциональных свойства материала. Таким образом, ввод жидких модификаторов в полиуретаны без соответствующей проверки является потенциальным недостатком известных патентов.

В качестве прототипа предлагаемой добавки, способствующей снижению коэффициента трения и улучшению сопротивления истиранию полиуретановых материалов, был выбран модификатор, предложенный для повышения абразивной стойкости литьевых полиуретановых материалов, включающий порошкообразные наполнители типа стеаратов щелочноземельных металлов и хлорпарафин ХП-52 [Заявка №2021115009 (МОДИФИКАТОР ИЗНОСОСТОЙКОСТИ ПОЛИУРЕТАНОВ)]. Получаемый полиуретановый материал демонстрирует пониженное трение в сравнении с другими материалами, при этом при стандартном испытании по ГОСТ 23509-79 величина абразивного износа составляет 35,0 мм3.

Задачей настоящего изобретения является создание композиции с достижением технического результата в виде повышения абразивной стойкости полиуретановых материалов при сохранении высоких прочностных свойств на расширенном списке компонентов.

Данная задача достигается тем, что в качестве модификатора предлагается использовать насту, состоящую из силиконовой жидкости ПМС-350 и распределенном в ней в виде дисперсной фазы порошкообразного модификатора трения - стеарата кальция с содержанием последнего в пасте 60% мас.

Полученный модификатор вводится в уретансодержащий форполимер перед приготовлением реакционной смеси и тщательно перемешивается, что обеспечивает гомогенность получаемых материалов.

Сущность изобретения поясняется примерами.

Пример 1.

В качестве основы полиуретанового материала использовали уретансодержащий форполимер СКУ-ПФЛ (ТУ 38.103137-78) на основе простого олигоэфира олигобутиленоксиддиола с молекулярной массой 1000 (торговая марка Полифурит-1000) и 2,4-толуилендиизоцианата, отверждаемый 3,3'-дихлор-4,4'-диаминодифенилметаном (продукт МОСА).

Перед синтезом форполимера влагу в олигоэфире удаляли при температуре 80°С в условиях перемешивания в течение 8 ч при вакууме ~0.2 кПа. Синтез форполимера проводился при температуре 80°С в условно-герметичном реакторе при перемешивании (6-7 часов), при мольном избытке дииизоцианата по отношению к олигомерному диолу 2,06.

При отверждении полученного форполимера МОСА вводилась в реакционную смесь в виде расплава, при этом температура реакционной смеси поддерживается в диапазоне 60-65°С, температура расплава в диапазоне 110-120°С. При этом мольное соотношение химически активных групп NCO/(OH+NH2) при проведении всех реакций отверждения поддерживали равным 1,03.

После смешения форполимера и МОСА (в течение 50-60 секунд) готовая реакционная смесь выливалась в металлические формы, которые переносили на отверждение при термостатировании (24 часа при 90°С).

Пример 2.

Аналогично примеру 1, перед введением расплава МОСА дополнительно к форполимеру добавляли 0,5% мас. ПМС-350 (ГОСТ 13032-77) и перемешиваем полученную смесь до полной гомогенизации (5-10 минут).

Пример 3.

Аналогично примеру 1, перед введением расплава МОСА дополнительно к форполимеру добавляем 0,5% мае. стеарата кальция (ТУ 2232-002-57149839-07) и перемешиваем полученную смесь до полной гомогенизации (5-10 минут).

Пример 4.

Предварительно получаем смесь ПМС-350 ГОСТ 13032-77) и стеарата кальция (ТУ 2232-002-57149839-07) в виде пасты с содержанием 60%мас. стеарата кальция. Смешение компонентов проводили в шаровой мельнице МЛ-1М в течение 4 ч. Полученная паста - «модификатор трения», в дальнейшем используется для ввода в реакционную смесь.

Аналогично примеру 1, перед введением расплава МОСА дополнительно к форполимеру добавляем 0,25% мае. модификатора трения и перемешиваем полученную смесь до полной гомогенизации (5-10 минут).

Пример 5.

Аналогично примеру 4, добавляем 0,5% мас. модификатора трения.

Пример 6.

Аналогично примеру 4, добавляем 1% мас. модификатора трения.

Пример 7.

Аналогично примеру 4, добавляем 2,0% мас. модификатора трения.

Пример 8 (прототип).

Аналогично примеру 1.

Предварительно получаем смесь хлорпарафина марки ХП-52(ТУ 20Л4.13-555-05763441-2017) и стеарата кальция(ТУ 2232-002-57149839-07) в виде пасты с содержанием 37% мае. стеарата кальция. Смешение компонентов проводили в шаровой мельнице МЛ-1М в течение 4 ч. Полученная паста - «модификатор трения П», в дальнейшем используется для ввода в реакционную смесь.

Перед введением расплава МОСА дополнительно к форполимеру добавляем 0,5% мас. модификатора трения П и перемешиваем полученную смесь до полной гомогенизации (5-10 минут).

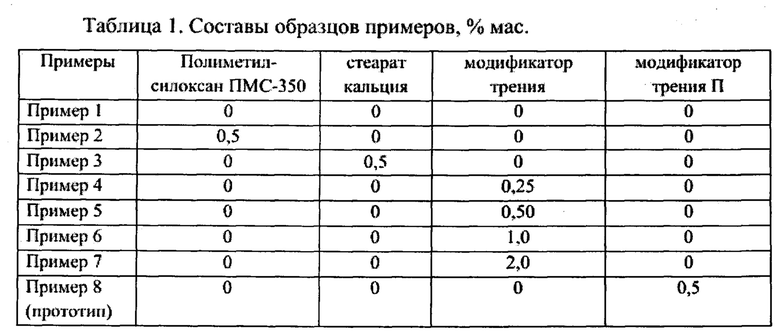

Описанные в примерах составы образцов представлены в таблице 1.

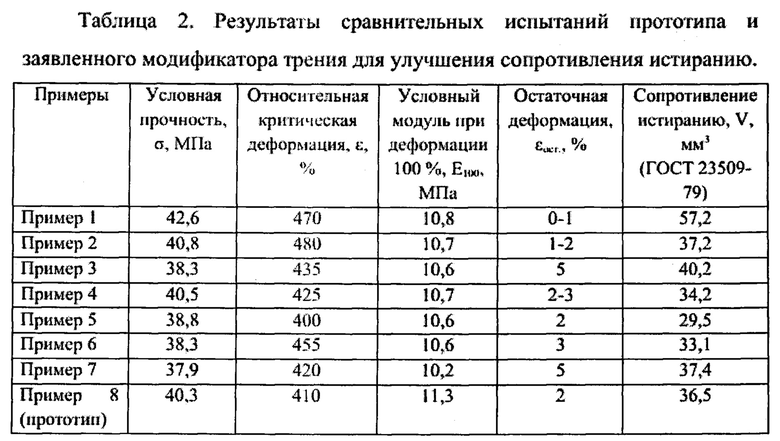

Как видно из таблицы 2 введение модификаторов трения приводит к улучшению износостойкости композиционных материалов. Введение компонентов, способных играть роль модификаторов трения (стеарат кальция и ПМС-350), по отдельности менее эффективно, чем введение их смесей. Согласно результатам, лучшими характеристиками обладает материал, в который вводится «модификатора трения» в количестве 0,5% мае. Полученный материал имеет ряд преимуществ:

- прочность получаемого материала остается на достаточно высоком уровне, обеспечивающем его работоспособность (прочность не менее 38,8 МПа), что не хуже соответствующего показателя для аналогичного материала СКУ-ПФД-100 (36-39 МПа по ТУ 38.103137-78);

- обладает повышенным сопротивлением истиранию (величина абразивного износа при стандартном испытании по ГОСТ 23509-79 снижается от 35,0 мм3 у прототипа до 29,5 мм3).

Таким образом, модификатор для повышения абразивной стойкости литьевых полиуретановых материалов включает порошкообразный наполнитель - стеарат кальция и ПМС-350, причем содержание в модификаторе стеарата кальция составляет 60% мае, а содержание модификатора составляет 0,5% от массы полиуретана.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР ИЗНОСОСТОЙКОСТИ ПОЛИУРЕТАНОВ | 2021 |

|

RU2779254C1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1542789A1 |

| ОДНОУПАКОВОЧНЫЙ ЛАКОВЫЙ СОСТАВ ДЛЯ ПОКРЫТИЯ | 2004 |

|

RU2253662C1 |

| ПОЛИУРЕТАНОВЫЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВИБРОПОГЛОЩАЮЩИХ ПАЛУБНЫХ ПОКРЫТИЙ | 2020 |

|

RU2775548C2 |

| Способ защиты лопасти воздушного винта от эрозионного и абразивного износа (варианты) | 2024 |

|

RU2825901C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОЛИМЕРНОГО КОМПОЗИТА | 2021 |

|

RU2757862C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ НИЗА ОБУВИ | 2019 |

|

RU2717519C1 |

| КОМПОЗИЦИОННЫЙ АБРАЗИВОСТОЙКИЙ МАТЕРИАЛ | 2004 |

|

RU2270843C1 |

| РЕМНИ С ПОЛИУРЕТАНОВЫМ ПОКРЫТИЕМ И ПОКРЫТИЯ ВАЛОВ, СОДЕРЖАЩИЕ НАНОНАПОЛНИТЕЛИ | 2005 |

|

RU2404221C2 |

| ЭЛАСТОМЕРНЫЙ ПОЛИЭФИРУРЕТАНСИЛОКСАНОВЫЙ МАТЕРИАЛ | 2014 |

|

RU2563878C1 |

Настоящее изобретение относится к модификатору для повышения абразивной стойкости литьевых полиуретановых материалов. Указанный модификатор содержит силиконовую жидкость ПМС-350 и стеарат кальция в количестве 60% мас. Использование полученного модификатора приводит к повышению абразивной стойкости полиуретановых материалов при сохранении высоких прочностных свойств. 2 табл., 8 пр.

Модификатор для повышения абразивной стойкости литьевых полиуретановых материалов, состоящий из силиконовой жидкости ПМС-350 и порошкового наполнителя – стеарата кальция, при этом содержание стеарата кальция составляет 60% мас. от массы модификатора.

| МОДИФИКАТОР ИЗНОСОСТОЙКОСТИ ПОЛИУРЕТАНОВ | 2021 |

|

RU2779254C1 |

| US 2951053 A1, 30.08.1960 | |||

| US 4011189 A1, 08.03.1977 | |||

| WO 1996033841 A1, 31.10.1996. | |||

Авторы

Даты

2023-08-30—Публикация

2022-09-27—Подача