ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение главным образом относится к области производства бумаги. В частности, настоящее изобретение относится к технологическим лентам и покрытиям для валов, в частности, используемых в производстве бумаги.

УРОВЕНЬ ТЕХНИКИ

Процесс производства бумаги включает формование целлюлозного волокнистого полотна путем осаждения волокнистой суспензии, которая представляет собой водную дисперсию целлюлозных волокон, на движущееся формовочное сукно в формовочной части бумагоделательной машины. При этом через формовочное сукно от суспензии отводится большое количество воды, а на поверхности формовочного сукна остается целлюлозное волокнистое полотно.

Вновь сформированное целлюлозное волокнистое полотно из формовочной части поступает в прессовую часть, которая включает ряд прессовых прижимов. Целлюлозное волокнистое полотно проходит через прессовые прижимы, опираясь на прессовочное полотно или, как часто бывает, находясь между двумя одинаковыми прессовочными сукнами. В прессовых прижимах целлюлозное волокнистое полотно подвергается сжимающим усилиям, под действием которых происходит удаление воды и сцепление целлюлозных волокон между собой с формированием полотна бумаги из целлюлозного волокнистого полотна. Вода впитывается прессовочным сукном или сукнами и, в идеале, не возвращается в бумажное полотно.

На последнем этапе обработки бумажное полотно поступает в сушильную часть, которая включает, как минимум, один ряд вращаемых сушильных барабанов или цилиндров. Барабаны или цилиндры изнутри подогреваются паром. Вновь сформированное бумажное полотно сушильным сукном направляется по волнообразной траектории, последовательно огибая каждый барабан ряда. Сушильное сукно прижимает бумажное полотно к поверхностям барабанов. Нагретые барабаны посредством выпаривания сводят содержание воды в бумажном полотне до необходимого уровня.

Следует понимать, что прессовочное и сушильное сукна бумагоделательной машины имеют форму бесконечных лент и работают как конвейеры. Нити полотна, направление которых совпадает с направлением движения бумаги в бумагоделательной машине, называются нитями направления машины (ННМ); нити, которые пересекаются с продольными, называются нитями, пересекающими направление машины (НПНМ). Также следует учитывать, что производство бумаги - это непрерывный процесс, который проходит на высоких скоростях. То есть волокнистая суспензия непрерывно осаждается на формовочное сукно на участке формовки, а вновь произведенное бумажное полотно непрерывно накручивается на валики после выхода из сушильной части.

Обычные участки прессования включают ряд прижимов, которые образуются парами расположенных рядом цилиндрических прессовых валиков. С недавнего времени считается, что использование удлиненной зоны прессования удобнее, чем прижимов, образуемых парами расположенных рядом валиков. Чем больше длина сжимаемого в зажиме полотна, тем больше воды может быть из него удалено, и, следовательно, меньшее количество воды нужно будет выпаривать на сушильном участке.

В прессах башмачного типа с удлиненной зоной прессования зазор образуется между цилиндрическим прессовым валиком и дуговидным прессовым башмаком. Башмак имеет цилиндрическую вогнутую поверхность, радиус кривизны которой близок к радиусу кривизны цилиндрического прессового валика. Когда валик и башмак смыкаются, образуется зазор, который по направлению машины может быть в 5-10 раз длиннее, чем зазор между двумя прессующими валиками. Это увеличивает так называемое время выдержки волокнистого полотна в удлиненной зоне при таком же давлении на квадратный дюйм, как в двухвалковом прессе. Результатом применения новой технологии удлиненной зоны стало значительное повышение эффективности осушения волокнистого полотна по сравнению с традиционными зазорами бумагоделательных машин.

Обычно в прессе с удлиненной зоной прессования необходимо использование специальной ленты. Лента предназначена для защиты прессовочного сукна, служащего для поддерживания, переноса и осушки волокнистого полотна, от ускоренного износа, который возникает из-за непосредственного скользящего контакта с неподвижным прессовочным башмаком. Подобная лента изготавливается, например, с гладкой водонепроницаемой поверхностью, которая посредством тонкой смазывающей масляной пленки скользит по неподвижному башмаку. Лента перемещается в зазоре приблизительно с такой же скоростью, как прессовочное полотно, сводя его трение о неподвижные элементы к минимуму.

Помимо использования в прессах с удлиненной зоной прессования, настоящее изобретение также может оказаться полезным при создании технологических лент, применяемых в других процессах, связанных с производством и обработкой бумаги, например при каландровании, которое применяется для сглаживания бумажных поверхностей, что позволило бы использовать преимущество более долгой выдержки бумажного полотна под давлением. Кроме того, другие ленты, применяемые для транспортировки бумажных полотен в процессе производства бумаги, также подвергаются воздействию окружающей среды: механическое напряжение и истирание, сжатие и нагрев. В любом случае ленты всех этих групп могут быть изготовлены, например, методом пропитки текстильной ткани синтетическим полимером и придания ткани формы бесконечного контура. Предпочтительно, чтобы полимер формировал слой определенной толщины с внутренней стороны ленты, так что нити, из которых соткано базовое полотно, могли быть защищены от непосредственного контакта с дуговидным прессовочным башмаком пресса с удлиненной зоной прессования.

Обычно именно это покрытие имеет гладкую водонепроницаемую поверхность, которая обеспечивает легкое скольжение по смазанному башмаку, предотвращает попадание смазки в структуру ленты и загрязнение прессовочного полотна или полотен и волокнистого полотна.

Кроме того, на противоположную сторону, или внешнюю поверхность, также наносится покрытие. Эта поверхность может быть гладкой или иметь полости, такие, как канавки или глухие отверстия. Полости предназначены для сбора воды, выдавленной из прессовочного полотна/полотен.

Подобные покрытия, применяемые для лент (которые могут быть с канавками или без них), например покрытия на основе полиуретана, могут также служить барьером для предотвращения проникновения воды со стороны ленты, на которой находится бумага, на сторону, которая работает с башмаком, где происходит постоянный контакт с теплым (~50-60°С) смазочным маслом для гидравлических систем.

На практике, во время работы пресса с удлиненной зоной прессования, лента испытывает значительные механические и температурные напряжения. Так как лента имеет форму бесконечного контура, она проходит через удлиненную прессовочную зону, при этом покрытие подвергается повторяющимся нагрузкам, что, в конечном счете, может привести к растрескиванию покрытия.

Изгибная усталость и растрескивание уретановых покрытий лент являются одним из недостатков существующих на сегодняшний день уретановых материалов. Эту проблему можно частично или полностью устранить, если использовать более мягкий уретан или уретан с меньшим числом поперечных связей. Однако у более мягких материалов (при допустимом уровне твердости, например, по шкале Шора С) или материалов с меньшим числом поперечных связей, снижается износоустойчивость и может происходить смыкание канавок (если лента имеет канавки). Это снижает осушающие свойства лент. Изгибная усталость и износ являются также проблемой, характерной для покрытий валков бумагоделательных машин.

Следовательно, существует необходимость в повышении стойкости лент к изгибной усталости, распространению трещин и износу, а также к расслоению уретановых покрытий на лентах и валиках. Кроме того, существует необходимость в снижении проницаемости по воде и маслу, а для лент с канавками - в увеличении стойкости к смыканию канавок.

Например, для обеспечения стойкости к смыканию канавок, для покрытий лент с канавками, необходимо использование полимеров с высоким динамическим модулем при режимах с небольшими нагрузками (нагрузки менее 10%). В этой связи следует отметить, что литьевые уретановые каучуки представляют собой сегментированные сополимеры, которые состоят из фаз, называемых «твердой фазой» и «мягкой фазой». Кроме того, процесс получения литьевых уретановых каучуков может проходить в один или два этапа. При одноэтапном процессе гликоль с высокой молекулярной массой («макрогликоль»), изоцианат и вулканизующий агент (его также называют «удлинителем цепи») смешивают одновременно. При двухэтапном процессе сначала проводят реакцию макрогликоля и изоцианата, в результате которой образуется форполимер. Далее проводят реакцию форполимера с вулканизующим агентом. Для получения больших литьевых деталей обычно используется двухэтапный процесс.

Изделия из литьевого полиуретана могут быть самой разнообразной формы. Их получают методом разливки или инжекции реактивного жидкого полиуретана на подложку или в литьевую форму. Эта обширная область способов обработки полиуретана включает такие методы нанесения покрытия, как нанесение одним проходом спирали (ОПС) и нанесение множества тонких слоев (МТС). Эти методы были изначально созданы для производства лент, таких, как ленты для прессов башмачного типа, для каландров башмачного типа и для лент, транспортирующих полотна.

Увеличение динамического модуля (полиуретановых каучуков) обычно требует увеличения объемной доли твердой фазы. Увеличение объемной доли твердой фазы может быть достигнуто увеличением процентного содержания по массе изоцианатной группы (NCO), изменением типа NCO или изменением состава вулканизующего агента.

Однако увеличение модуля этим способом, как правило, приводит к повышению динамического модуля, а также увеличивает ширину и смещает температуру стеклования в область более высоких температур. Следовательно, при работе в условиях высоких напряжений, например при нанесении такого покрытия на ленты бумагоделательного оборудования, изменение массового содержания твердой фазы увеличивает риск растрескивания при изгибе.

Указанные выше модификации полиуретана, которые характеризуются либо повышенным динамическим модулем без изменения температуры стеклования, либо повышенным рассеянием энергии в вершине трещины, могут в обоих случаях обеспечивать увеличенное сопротивление износу лент, покрытых полиуретаном.

В патенте США №6616814 говорится об использовании наночастиц в прессовочных сукнах. Однако наночастицами покрывается лишь поверхность внешнего слоя для улучшения износостойких свойств. В патенте говорится, что наночастицы на внешней поверхности, устойчивой к износу, могут быть связаны с фторуглеродными цепочками для придания внешнему слою гидрофобных свойств.

В патенте США 5387172 говорится об армированных волокнами пластиковых валиках, покрытых синтетическим полимером и абразивным порошком-наполнителем (см., например, ст.3, строки 37-65) с разным размером частиц (ст.3, строка 66 - ст.4, строка 19).

В патенте США 5298124 упоминается о транспортирующей ленте, применяемой в производстве бумаги. Покрытие выполнено на основе полимера и может содержать наполнитель из частиц каолина. Наполнитель придает поверхности шероховатость, которая снижается с увеличением давления.

В патенте США 6036819 описан способ улучшения способности к очищению лент, имеющих покрытие. Полимерное покрытие может включать наполнитель из частиц, подобный тому, что описан в патенте США 5298124.

В патенте США 6136151 описаны прессовые ленты, прессовые валы или ленты башмака пресса с удлиненной зоной прессования, в полимерном покрытии которых используется глинистый наполнитель. Данные изделия можно использовать в качестве альтернативы описанным в патенте США 5298124.

В патенте США 4002791 говорится о лентах из текстильной ткани с покрытием из полиуретана. Покрытие содержит порошок скорлупы грецких орехов для повышения коэффициента трения.

В патенте США 4466164 представлено описание оборудования для суперкаландрования, в котором применяются эластичные валики. Центральный металлический стержень имеет два покрытия. Первое покрытие выполнено из волокнистого материала, пропитанного эпоксидной смолой с неорганическим (кварцевым) наполнителем, и второе покрытие - из эпоксидной смолы с неорганическим наполнителем, нанесенное на первое покрытие.

В патенте США 6200248 представлено описание керамического валика с покрытиями, включающими смеси оксида хрома, диоксида титана, а также оксидов алюминия и циркония.

В патенте США 6200248 представлено описание керамического валика с покрытиями, включающими смеси оксида хрома, диоксида титана, а также оксидов алюминия и циркония.

В патенте США 6200915 говорится о легкой текстильной ткани, применяемой для производства автомобильных пневмоподушек. Среди прочих заполнителей для снижения уровня трения применяются вермикулит и слюда.

В патенте США 6290815 описывается бумажное полотно или слоистый материал, содержащий твердые мелкие частицы, которые придают стойкость к изнашиванию при сохранении гладкой поверхности.

В патенте США 6331231 описывается лента для транспортировки бумажных полотен. Особенностью ленты является хорошая расцепляемость с полотном. Полимерная смола, которая используется для покрытия, содержит закрытые пузырьки, микрокапсулы или заполнитель из мелких частиц.

Настоящее изобретение является альтернативой изобретений, описанных в указанных патентах. Оно позволяет улучшить некоторые или все характеристики лент и валиков с покрытием на основе уретана, о которых говорилось выше.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложено покрытие лент или валков, содержащее наночастицы, предназначенное непосредственно для повышения стойкости к изгибной усталости, распространению трещин, для повышения стойкости к смыканию канавок, а также для повышения износостойкости уретановых покрытий лент и валков, например повышения стойкости к износу вследствие трения. Настоящее изобретение также направлено на обеспечение замедления диффузии и проницаемости изделий по таким жидкостям как вода, масло и их смеси. В настоящем изобретении также предложена лента для бумагоделательной машины или тканевая лента с покрытием на основе уретана, содержащего наночастицы, имеющая по меньшей мере одну улучшенную характеристику из следующих: стойкость к развитию трещин, стойкость к смыканию канавок или характеристики износа.

Указанное усовершенствование достигается включением в материал покрытия от 0,01-10% по массе наночастиц. Покрытие может быть литьевым, экструдируемым или на основе растворителя (например, водное покрытие).

Настоящее изобретение также описывает введение наночастиц в литьевые или экструдируемые уретаны для повышения стойкости к усталостному растрескиванию без ухудшения стойкости к смыканию канавок покрытий лент или валиков с канавками. Эти усовершенствования также могут быть применены к гладким лентам.

В настоящем изобретении предлагается, например, перед смешиванием вулканизующего агента и форполимера предварительно диспергировать наночастицы в одном из них или в обоих указанных материалах. Другим вариантом может быть предварительное смешивание наночастиц с веществами, из которых будет приготовлен форполимер. Также наночастицы могут быть предварительно диспергированы в пластификаторе. В любом случае, покрытие содержит наночастицы, диспергированные по всему его объему. В результате достигаются необходимые характеристики покрытия по износу, причем этими свойствами обладает не только поверхность покрытия.

Далее следует более подробное описание настоящего изобретения со ссылками на чертежи, описание которых дано ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее следует описание изобретения на одном примере, в котором будут даны ссылки на следующие чертежи:

Фиг.1 - поперечное сечение боковой проекции пресса башмачного типа с удлиненной зоной прессования;

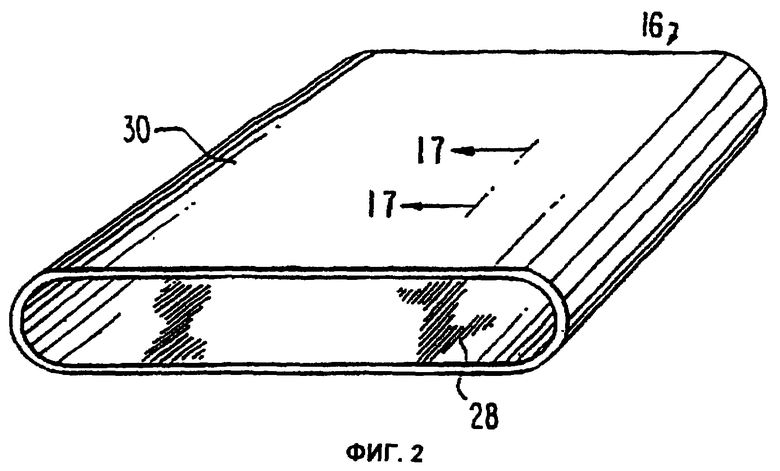

Фиг.2 - трехмерное изображение ленты, изготовленной в соответствии с настоящим изобретением;

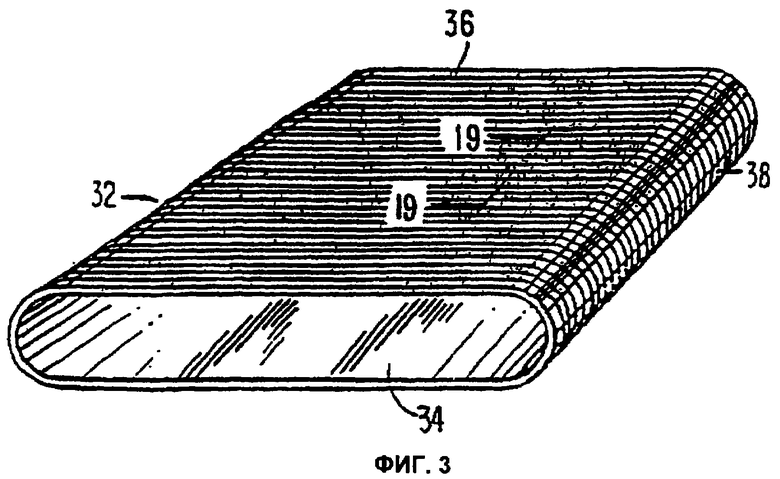

Фиг.3 - трехмерное изображение ленты с канавками;

Фиг.4 - поперечное сечение ленты, изображенной на фиг.2, с указанием основных признаков настоящего изобретения;

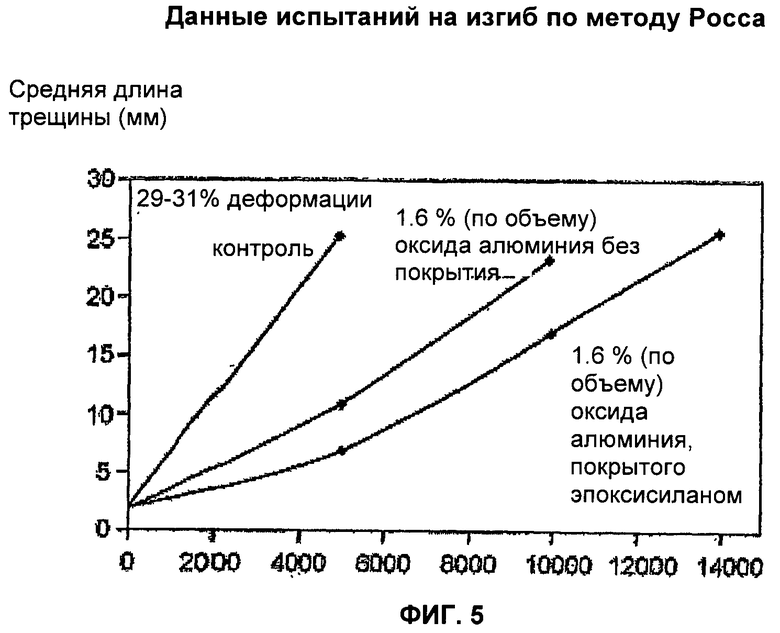

Фиг.5 - график, показывающий зависимость средней длины трещин от количества циклов для контрольного примера материала на основе уретанового полимера, содержащего оксид алюминия без покрытия, и примера материала на основе уретанового полимера, содержащего оксид алюминия с покрытием;

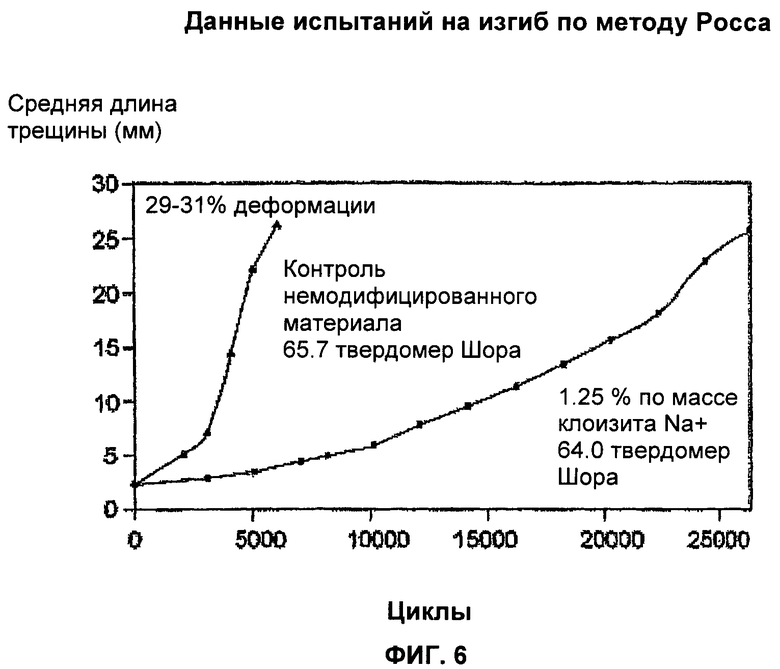

Фиг.6 - график, показывающий зависимость средней длины трещин от количества циклов для контрольного примера материала на основе уретанового полимера и примера материала на основе уретанового полимера, модифицированного глинистым материалом.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В описании слова «содержать», «содержащий», «включающий», «имеющий» и подобные могут иметь значение, приписанное им Патентным законодательством США, и могут означать «включает», «включающий» и т.п. Аналогично выражения «состоит из» или «состоящий из» также имеют значение, приписанное им Патентным законодательством США, являются неограничительными, что означают, что возможно присутствие и других элементов, помимо указанных, если только основные или новые характеристики указанных элементов не претерпевают изменений в присутствии тех элементов, которые не указаны, но исключают варианты реализации прототипов.

Задачей настоящего изобретения является создание полиуретановых эластомерных структур для производства лент, которые обладают повышенной стойкостью к растрескиванию, в частности к изгибному растрескиванию. Изгибное растрескивание - это разновидность распространения усталостных трещин (РУТ), вызванное изгибными напряжениями и деформациями изгиба. Изгибное растрескивание эластомеров может быть уменьшено, если сделать эластомер более мягким (то есть с более низким динамическим модулем), но для лент наиболее важным условием является снижение изгибного растрескивания без вынужденного снижения модуля. В противном случае будет невозможно сохранить в лентах с канавками открытые канавки. Точно так же ленты, используемые в каландрах башмачного типа, должны сохранять какую-либо минимальную твердость, чтобы не терять стойкость к истиранию. В настоящем изобретении предлагается метод повышения стойкости к изгибному растрескиванию без снижения модуля (твердости) лент из эластомера.

Желательно добиться результата, при котором будут повышены не только динамический модуль материала, но и стойкость к распространению усталостных трещин. При повышении динамического модуля желательно, чтобы при этом не повысилась температура стеклования материала. Относительная стойкость любого эластомера к изгибному растрескиванию может быть оценена путем измерения распространения усталостных трещин (РУТ) в эластомере при повышенных и пониженных нагрузках.

РУТ при режиме с повышенными нагрузками может быть измерено устройством Росса для испытания на изгиб (по стандарту США, например, ASTM D-1052 «Измерение износа резины - развитие среза с использованием устройства Росса для испытаний на изгиб» (Measuring Rubber Deterioration - Cut Growth Using Ross Flexing Apparatus)), где толщина образца может изменяться для создания различных уровней деформации и различных степеней растрескивания. РУТ при режиме с пониженными нагрузками может быть оценено с помощью раздела механики, касающегося теории разрушения, и построения графика зависимости распространения трещины от усилия разрыва или деформации, как описано в технической литературе. См. «Усталость и излом эластомеров» Лейка («Fatigue and Fracture of Elastomers» by G.J.Lake) (Химия и технология каучуков, том 68(3), 1995, с.435) и «Развитие механики излома Эластомеров» Томаса («The Development of Fracture Mechanics for Elastomers» by A.G. Thomas) (Химия и технология каучуков, том 67 (3), 1994, с.G50). В последнем методе испытаний может быть использован образец для испытания при нагрузках, действующих в одной плоскости; также есть возможность получить данные о динамическом модуле в процессе получения данных о распространении усталостной трещины. Многие эластомеры проявляют нелинейные вязкоупругие свойства. Это значит, что динамический модуль может некоторым образом изменяться в зависимости от степени динамических деформаций и уровня динамических напряжений.

В настоящем изобретении предлагается метод увеличения стойкости к распространению усталостных трещин, заключающийся в добавлении наночастиц в полиуретан. Существует множество возможных вариантов приготовления систем на основе полиуретановых смол для нанесения покрытий, литья и т.п.; специалистам в данной области хорошо известны различные способы, с помощью которых неорганические частицы могут быть диспергированы в полиуретане.

В соответствии с настоящим изобретением для нанесения покрытий может быть использовано несколько различных материалов на основе полиуретана, включая те, которые обычно используются в покрытиях лент и валиков для различных процессов бумажной и текстильной промышленности. Такие уретаны могут быть или литьевыми, или экструдируемыми. Для использования в настоящем изобретении также подходят полиуретаны на водной основе, вальцуемые каучуки или вспененные полиуретаны. Выбор типа полиуретанового полимера может быть определен конкретной областью применения.

В предлагаемом изобретении количество наночастиц, добавляемых в покрытие на основе уретана, определяется экспериментально для каждой системы и, как правило, может находиться в пределах приблизительно от 0,01% до 10%, от 0,1% до 5%, предпочтительно от 1% до 5% включительно по массе (от массы всей смеси).

Наночастицы (частицы с размерами от 1 до 100 нм), которые могут быть использованы в покрытии лент в настоящем изобретении, включают (но не ограничиваются этими материалами) глину, углеродную сажу, кремнезем, карбид кремния или оксиды металлов, такие, как оксид алюминия. Наночастицы могут иметь различные размеры, но общий разброс размеров не превышает 10 нм. Согласно настоящему изобретению наночастицы также могут быть в форме пластинок, причем средняя ширина пластинки может быть приблизительно 1 нм или больше, а длина составляет приблизительно от 100 до 500 нм, предпочтительно от 200 до 300 нм. Рекомендуемый интервал размеров наночастиц меньше или равен 40 нм. Оксиды металлов могут включать различные формы оксидов алюминия, титана, железа, цинка, индия, олова, сурьмы, церия, иттрия, циркония, меди, никеля и/или тантала и их сочетания. Например, в одном из вариантов изобретения добавляли оксид алюминия без покрытия, оксид алюминия с покрытием эпоксисиланом и с покрытием октилсиланом в количестве 1% по массе.

Применяемые глины могут включать монтмориллонит, такой как (но не исключительно) Closite® 30В, сапонит, гекторит, слюду, вермикулит, бентонит, нонтронит, бейделлит, волконскоит, манадиит и кениаит, а также их сочетания. В изобретении могут быть использованы природные или химически модифицированные глины.

В некоторых случаях использования природных алюминосиликатных минералов (таких, как глина) глина имеет слоистую листовую структуру, в которой отдельные слои могут быть расслоены так, что отдельные пластинки глины будут иметь наноразмеры. Отдельные пластинки могут иметь толщину приблизительно 1 нм, а отношение длины к ширине может составлять 100-1000. В случае полного отделения нанопластинок друг от друга, при котором нанокомпозит представляет собой дискретные силикатные слои, говорят, что глина «расслоена». Когда поверхности некоторых силикатных слоев еще слеплены и некоторое количество полимерной смолы проникает в пространство между листами, говорят, что глина имеет «включения» Также возможны случаи, когда глина представляет собой смесь различных форм.

Уретановые покрытия получают путем смешивания уретанового форполимера и вулканизующего агента. В результате реакции вулканизации между форполимером и вулканизующим агентом происходит удлинение цепи форполимера, разветвление форполимера и образование сетки с поперечными связями. В соответствии с замыслом данного изобретения термин «форполимер» означает продукт реакции, образующийся при реакции избытка органического диизоцианатного мономера и макрогликоля или смеси макрогликолей.

Полиуретаны образуются при использовании диольных удлинителей цепи, в результате сшивки полиалкилметиленового эфирного гликоля и спиртов с изоцианатами с образованием уретановых связей. В данном изобретении может быть использован любой изоцианат, пригодный для получения полиуретанов из полиэфирных гликолей, изоцианатов и диолов. Они включают (но не ограничиваются этим) 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат (ТДИ), 4,4'-дифенилметандиизоцианат или (МДИ), 4,4-дициклогексилметандиизоцианат (Н12МДИ), 3,3'-диметил-4,4'-бифенилдиизоцианат (ТОДИ), 1,4-бензолдиизоцианат, транс-циклогексан-1,4-диизоцианат, 1,5-нафталиндиизоцианат (НДИ), 1,6-гексаметилендиизоцианат (ГДИ), 4,6-ксилиндиизоцианат, изофорондиизоцианат (ИФДИ) и их сочетания. В изобретении также можно использовать алифатические, циклоалифатические и ароматические полиизоцианаты, то есть алкиленовые диизоцианаты и арильные диизоцианаты. В настоящем изобретении предпочтительно использование МДИ и ТДИ.

Макрогликоли, пригодные для приготовления нанокомпозитных продуктов настоящего изобретения, могут иметь значение средней молекулярной массы (ММ) по меньшей мере 250, например полиэфиры, полиэфирные макрогликоли и подобные вещества. Значение средней молекулярной массы может быть большим, например около 10000, или небольшим, например 250.

Из макрогликолей наиболее предпочтительным является полиалкиленовый эфирный макрогликоль с большой ММ и общей формулой HO(RO)nH, где R - алкиленовый компонент, a n - целое число, достаточно большое для того, чтобы полиэфирный макрогликоль имел среднюю молекулярную массу как минимум 250. Такие полиалкиленовые эфирные макрогликоли хорошо известны и могут быть получены полимеризацией циклических эфиров, таких, как алкиленовые оксиды и гликоли, дигидроксиэфиры и подобные вещества, с помощью существующих технологий.

Другой макрогликоль с большой ММ, предпочтительный для применения, - это полиэфирный макрогликоль. Полиэфирные макрогликоли могут быть получены с помощью реакции двухосновных кислот (это обычно адипиновая кислота, но возможно присутствие и других компонентов, таких, как себациновая или фталевая кислоты) с диолами, такими, как этиленгликоль, 1,2-пропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, диэтиленгликоль, тетраметиленовый эфирный гликоль и подобные. Другой пригодный полиэфирный макрогликоль может быть получен полиприсоединением ε-капролактона в присутствии инициатора.

Другая группа пригодных макрогликолей включает поликарбонаты, которые можно приобрести в компании Вауеr (Левенкрузен, Германия), и макрогликоли с двумя гидроксильными группами (основная цепь этих макрогликолей получается полимеризацией или сополимеризацией таких мономеров, как бутадиен и изопрен). К особенно предпочтительным макрогликолям, пригодным для применения в настоящем изобретении, могут относиться дигидроксиполиэфиры, политетраметиленовые эфирные гликоли (ПТМЭГ) и поликарбонаты.

«Вулканизующий агент» - это соединение или смесь соединений (таких, как вулканизующая смесь), посредством которых происходит связывание между собой длинных молекул и, таким образом, завершение реакции полимеризации. В контексте настоящего изобретения вулканизующий агент может также быть «удлинителем цепи». В полиуретановых системах вулканизующий агент состоит из гидроксильных (или аминовых) соединений, которые реагируют с изоцианатными группами, присутствующими в смеси. Примеры диолов в качестве вулканизующих агентов или удлинителей цепи включают этиленгликоль, 1,2-пропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, диэтиленгликоль, 2-метил-1,3-пропандиол, 3-метил-1,5-пентандиол, 2,2-диметил-1,3-пропандиол, 2,2,4-триметил-1,5-пентандиол, 2-метил-2-этил-1,3-пропандиол, 1,4-бис(гидроксиэтокси)бензол, бис(гидроксиэтилен)терефталат, гидрохинон бис(2-гидроксиэтил) эфир (ГХЭЭ) и их сочетания. Примеры диаминов в качестве вулканизующих агентов или удлинителей цепи могут включать (но не ограничиваться ими) 1,2-этилендиамин, 1,6-гександиамин, 1,2-пропандиамин, 4,4'-метилен-бис(3-хлороанилин) (известный также под названием 3,3'-дихлоро-4,4'-диаминодифенилметан) (МОКА или Мбока), диметилтиотолуендиамин (ДМТДА), 4,4'-диаминодифенилметан (ДДМ), 1,3-диаминобензол, 1,4-диаминобензол, 3,3'-диметокси-4,4'-диаминобифенил, 3,3'-диметил-4,4'-диаминобифенил, 3,3'-дихлоро-4,4'-диаминобифенил и их сочетания.

Другие вулканизующие агенты, также пригодные для применения в настоящем изобретении, включают (но не ограничиваются ими) 4,4'-метилен-бис(2-хлороанилин) (МБХА); 4,4'-метилен-бис(3-хлоро-2,6-диэтиланилин) (МХДЭА); диэтилтолуол диамин (ДЭТДА); третичный бутилтолуолдиамин (ТБТДА); диметилтиотолуолдиамин; триметиленгликольди-р-аминобензоат; метилендианилин (МДА); метилен-дианилин-натрий хлоридный комплекс (Caytur® 21 и 31 Uniroyal Chemical Company, Inc). В предпочтительном варианте изобретения используют смесь диольного и аминного вулканизющих агентов.

Для приготовления полиуретанов или полиуретан-мочевин использование катализаторов не является обязательным условием, но дает определенные преимущества. Наиболее широко используются такие катализаторы, как третичные амины и органические соединения олова. Они могут использоваться в одностадийных процессах, в производстве форполимеров и в производстве полиуретанов или полиуретан-мочевин из форполимеров.

Различные добавки могут быть введрены в полиэфиргликоль, форполимер или полиуретан по известным технологиям. Добавки включают агенты разветвления цепи с полигидроксильными функциональными группами; матирующие вещества (например, диоксиды титана, сульфиды или оксиды цинка); красители (например, краски); стабилизаторы (например, антиоксиданты, такие, как блокированные фенолы и амины); стабилизаторы для придания стойкости к ультрафиолетовому излучению; тепловые стабилизаторы и т.д.; фильтры; замедлители горения, пигменты; антимикробные агенты; антистатические агенты; флуоресцентные осветляющие вещества; наполнители; технологические добавки; загустители; пластификаторы и другие функциональные добавки.

Перед смешиванием вулканизующего агента и форполимера наночастицы диспергируют в вулканизующем агенте, форполимере или в обоих компонентах. Также наночастицы могут быть смешаны с веществами, из которых затем будет получен форполимер. Иногда удобнее диспергировать наночастицы в добавке, например пластификаторе.

Теперь рассмотрим несколько чертежей. На фиг.1 представлено поперечное сечение вида сбоку пресса с удлиненной зоной прессования (ПУЗП) башмачного типа, предназначенного для осушения волокнистого полотна, перерабатываемого в бумажную продукцию на бумагоделательной машине. Прессовый прижим 10 образуется гладким цилиндрическим прессовым валиком 12 и дуговидным прессовым башмаком 14. Дуговидный прессовый башмак 14 имеет примерно такой же радиус кривизны, как цилиндрический прессовый валик 12. Расстояние между валиком 12 и башмаком 14 может быть отрегулировано гидравлическими средствами, соединенными с возможностью управления с башмаком 14 для регулирования усилия прижима 10. Валик 12 может быть выполнен в форме валка с регулируемой выпуклой бочкой, соответствующей дугообразному прижиму 14 для получения постоянного профиля прессового прижима в направлении, поперечном относительно направления действия машины.

Бесконечная лента 16 проходит в виде замкнутой петли через прижим 10, отделяя валик 12 от башмака 14. Прессовочное сукно 18 и целлюлозное волокнистое полотно 20, перерабатываемое в бумажное полотно, вместе проходят через прижим 10 в направлении, указанном стрелками на фиг.1. Волокнистое полотно 20 поддерживается прессовочным сукном 18 и в прижиме 10 вступает в непосредственный контакт с валиком 12. Волокнистое полотно 20 и прессовочное сукно 18 проходят через прижим 10 в направлении, указанном стрелками.

Альтернативно волокнистое полотно 20 может проходить через прижим 10 между двумя прессовочными сукнами 18. В этой ситуации прессовый валик 12 может быть гладким или с пустотами в виде канавок или глухих отверстий.

В обоих случаях сторона бесконечной ленты 16, обращенная к прессовочным сукнам 18, также может быть гладкой или с пустотами.

В любом случае лента 16 также проходит через прижим 10 и защищает прессовочное сукно 18 от непосредственного скользящего контакта с башмаком 14. Скольжение ленты 16 осуществляется посредством масляной пленки. Движение направлено против часовой стрелки, как показано стрелками на фиг.1. Таким образом, лента 16 должна быть непроницаема для масляной смазки, чтобы не допустить загрязнения прессовочного сукна 18 и полотна 20.

Трехмерное изображение ленты пресса с удлиненной зоной прессования показано на фиг.2. Лента 16 имеет внутреннюю поверхность 28 и наружную поверхность 30.

На фиг.3 показано трехмерное изображение варианта исполнения ленты 32 с канавками. Лента 32 имеет внутреннюю поверхность 34 и наружную поверхность 36. Наружная поверхность 36 имеет множество канавок 38, например, в продольном направлении вдоль всей поверхности ленты 32. Канавки предназначены для временного удерживания воды, выжатой из волокнистого полотна 20 или прессовочного сукна 18 в прижиме 10.

На наружную поверхность 34 и внутреннюю поверхность 36 ленты 32 нанесено полимерное покрытие. При скольжении внутренней поверхности 34 по смазанному башмаку 14 покрытие идеально обеспечивает непроницаемость ленты для масла и воды.

Одним из вариантов исполнения настоящего изобретения является нанесение на ленту или валик уретанового покрытия, причем покрытие включает наночастицы, предназначенные для повышения стойкости к изгибному растрескиванию, развитию трещины, смыканию канавок, а также для улучшения характеристик износостойкости покрытия. Покрытие настоящего изобретения также обеспечивает улучшенные средства для замедления диффузии и проникновения воды и масла через слой покрытия. Описанные выше усовершенствования достигаются за счет введения наночастиц (например, до 10% по массе) в покрытие на основе уретана.

Теперь рассмотрим фиг.4, на которой изображено поперечное сечение примера ленты 1, имеющей требуемые свойства и характеристики. Подложка 2 может иметь разную форму, быть тканевой или нетканевой. Подложка 2 имеет первую сторону 3 и вторую сторону 4. В варианте исполнения, показанном на фиг.4, первая сторона 3 подложки 2 имеет уретановое покрытие 5 с наночастицами 6.

При использовании ленты в качестве прессовочного сукна или прессовочной сукна пресса башмачного типа с удлиненной зоной прессования, подложка может быть выполнена из любого материала, имеющегося в распоряжении у специалиста в данной области. В любом случае лента может быть бесконечной или сшиваемой на машине. При покрытии прессовочных валиков для придания им достаточной прочности могут быть использованы различные виды армирования, известные специалисту в данной области.

Следующие примеры дают более подробное описание изобретения.

ПРИМЕРЫ

Пример 1

Образец немодифицированной полиуретановой системы, применяемой как обычная полиуретановая система, был изготовлен из форполимера на основе полиэфира и МДИ. В качестве вулканизующего агента использовали смесь удлинителей цепи, выбранных из класса ароматических аминов и диолов. Состав смеси выбирали исходя из условия обеспечения достаточного срока службы и твердости при перемешивании в обычном лабораторном настольном миксере. Вулканизующую смесь перед смешиванием с форполимером смешивали с наночастицами. Описанный метод применяли и в примере 2.

Наночастицы глинозема (средний размер которых 37 нм) были поставлены компанией «Nanophase». Частицы оксида цинка также были поставлены компанией «Nanophase». Поставщик также предоставил в распоряжение частицы с предварительной обработкой. Так, частицы с обработкой «эпоксисиланом» означало, что частицы предварительно обработаны (3-глицидоксипропил)триметоксиланом. Указание на обработку «октилсиланом» означает, что частицы были обработаны n-октилтриэтоксиланом. Клоизит 20А, Клоизит 30В и Клоизит Na+ были поставлены компанией «Southern Clay Products Inc.». Глина Na+ (в натриевой форме) не содержала органического модификатора, тогда как глины 20А и 30В представляют различные типы глин, модифицированных органическими соединениями.

Вид дисперсии глиняных чешуек в конечном композите (т.е. соотношение «интеркалятов» и «расслоенных» структур) контролировали путем варьирования условий приготовления образца.

Материалы испытывали по методу тестирования на распространение усталостной трещины при растяжении на плоскости. Смесь А содержала 1,58% по объему глинозема (оксида алюминия), покрытого октилсиланом.

Смесь В содержала 1,0% по массе расслоенного Клоизита 20А, что соответствует 0,62% содержанию Клоизита 20А по объему. Смесь С содержала 0,56% по объему расслоенного Клоизита 30В. Испытание на распространение усталостной трещины (РУС) проводили с помощью воздействия гаверсинусоидального импульса с минимальным напряжением 0%. Были проведены испытания с рядом напряжений. Ниже приведены таблицы 1-3, в которых представлены средние данные 4-5 повторений экспериментов с различными динамическими деформациями при растяжении.

Результаты неожиданны, так как они показывают, что распространение усталостной трещины в материале, модифицированном наночастицами, может составлять менее 30% от того же показателя в немодифицированном материале, смешанном в тех же условиях. Более того, рост стойкости к распространению усталостной трещины может быть достигнут без потери модуля. Фактически, в некоторых случаях замедление распространения трещины имеет место даже при возрастании модуля материала.

Все образцы были испытаны по стандартной методике набухания в растворителе для оценки относительной плотности поперечных сшивок. Испытания показали, что повышение стойкости к распространению усталостной трещины не могло быть следствием какого бы то ни было понижения плотности химической сшивки. Таким образом, повышение стойкости к распространению усталостной трещины обусловлено взаимодействием между распространяющейся трещиной и диспергированными частицами.

Описанные выше результаты предполагают, что различия между модифицированными и немодифицированными материалами сохраняются даже при повышении напряжения. Таким образом, различия будут наблюдаться даже при испытаниях с высоким напряжением, таких, как испытание на изгиб по методу Росса, которое описывается в примере 2.

Пример 2

Толщина приготовленных образцов была задана таким образом, чтобы растрескивание образцов (степень растрескивания должна быть такой, чтобы его можно было измерить) происходило за приемлемый промежуток времени, например за 50000 циклов. Теоретическая максимальная деформация растяжения составляла 28%-29%. Характер эксперимента таков, что в ходе него невозможно определить динамический модуль. Однако можно оценить относительную жесткость или твердость полимера по аналогам или с помощью цифрового твердомера Шора С, в соответствии со стандартом США ASTM D-2240.

Характеристики РУС могут быть выявлены из диаграммы зависимости длины трещины от числа циклов изгиба или из таблицы длины трещины при каком-либо количестве циклов. Данные испытаний на изгиб по методу Росса отражают среднюю величину параметров четырех повторений эксперимента (фиг.5).

Твердость отражает средние результаты 6 повторений эксперимента (таблица 4).

Небольшие изменения твердости несущественны и не могут быть причиной значительных изменений размеров трещины (точность твердомера +/-1 единица).

На фиг.6 показан график, описывающий зависимость средней длины трещины в миллиметрах от числа циклов для материала, модифицированного глиной.

Для специалистов очевидны возможные модификации описанного выше изобретения в рамках приведенной ниже формулы изобретения. Например, хотя настоящее изобретение было рассмотрено с точки зрения возможности применения для покрытия лент и валиков, оно может быть также применено к другим лентам, используемым в производстве бумаги, а также в других отраслях промышленности.

Все документы, на которые есть ссылка в данной заявке (приведенные документы), и все документы, на которые есть ссылка или указание в приведенных документах, полностью включены в данное описание. Кроме того, инструкции производителей или каталоги различных изделий, на которые есть ссылки и которые упоминаются в документах данной заявки или документах, приведенных в данной заявке, также полностью включены в данное описание. Документы, включенные по ссылке в данное описание или любые указания в них могут быть применены при практическом применении данного изобретения. Документы, включенные по ссылке в данное описание, не являются уровнем техники.

Изобретение имеет отношение к тканевой ленте для бумагоделательной машины. Тканевая лента представляет собой ленту с покрытием, полученным путем нанесения на поверхность указанной ленты композиции на основе уретана, содержащей наночастицы наполнителя, выбранные из группы, состоящей из наночастиц глины, сажи, карбида кремния, оксидов металлов и комбинаций указанных наночастиц. Содержание наночастиц наполнителя в покрытии составляет от 0,01 до 10% по массе. Полученная лента позволяет улучшить стойкость к изгибной усталости, стойкость к развитию трещин, стойкость к смыканию канавок и износостойкость уретановых покрытий лент и валов, улучшает водостойкость и маслостойкость лент и валов с уретановым покрытием. 2 н. и 16 з.п. ф-лы, 4 табл., 6 ил.

1. Тканевая лента для бумагоделательной машины с покрытием, полученным путем нанесения на поверхность указанной ленты композиции на основе уретана, содержащей наночастицы наполнителя, выбранные из группы, состоящей из наночастиц глины, сажи, карбида кремния, оксидов металлов и комбинаций указанных наночастиц, причем содержание наночастиц наполнителя в указанном покрытии составляет от 0,01 до 10% по массе,

при этом указанная тканевая лента имеет по меньшей мере одну улучшенную характеристику из следующих: стойкость к развитию трещин, стойкость к смыканию канавок или характеристики износа.

2. Лента по п.1, отличающаяся тем, что размер наночастиц составляет от 1 до 100 нм.

3. Лента по п.1, отличающаяся тем, что содержание наночастиц составляет от 0,1 до 5% по массе.

4. Лента по п.3, отличающаяся тем, что содержание наночастиц составляет от 1 до 5% по массе.

5. Лента по п.1, отличающаяся тем, что уретан представляет собой экструдируемый уретан.

6. Лента по п.1, отличающаяся тем, что уретан представляет собой литьевой уретан.

7. Лента по п.1, отличающаяся тем, что уретан представляет собой пеноуретан.

8. Лента по п.1, отличающаяся тем, что уретан представляет собой уретан на водной основе.

9. Лента по п.1, отличающаяся тем, что уретан представляет собой вальцуемый каучук.

10. Лента по п.6, отличающаяся тем, что уретан представляет собой литьевой уретан, который получен смешиванием уретанового форполимера и вулканизующего агента.

11. Лента по п.10, отличающаяся тем, что перед смешиванием вулканизующего агента и форполимера по меньшей мере в один из них диспергируют наночастицы.

12. Лента по п.6, отличающаяся тем, что уретан способен к формованию литьем и получен смешиванием уретанового форполимера, вулканизующего агента, пластификатора и, необязательно, пигмента.

13. Лента по п.12, отличающаяся тем, что перед смешиванием вулканизующего агента, форполимера и пластификатора наночастицы диспергируют по меньшей мере в один из них.

14. Лента по п.1, отличающаяся тем, что наночастицы покрытия представляют собой монтмориллонит, сапонит, гекторит, слюду, вермикулит, бентонит, нонтронит, бейделлит, волконскоит, манадиит, кенианит или их сочетания.

15. Лента по п.1, отличающаяся тем, что в качестве оксидов металлов могут быть использованы оксид алюминия, оксид титана, оксид железа, оксид цинка, оксид индия, оксид олова, оксид сурьмы, оксид церия, оксид иттрия, оксид циркония, оксид меди, оксид никеля, оксид тантала или их сочетания.

16. Лента по любому из пп.1-15, отличающаяся тем, что наночастицы повышают стойкость к проникновению воды или масла через покрытие.

17. Лента по п.16, отличающаяся тем, что она представляет собой ленту, применяемую в производстве бумаги.

18. Способ улучшения стойкости к изгибному растрескиванию, стойкости к смыканию канавок или характеристик износа ленты для бумагоделательной машины или тканевой ленты, включающий операцию нанесения на поверхность указанной ленты покрытия путем нанесения композиции на основе уретана,

причем указанное покрытие содержит наночастицы, выбранные из группы, состоящей из наночастиц глины, сажи, карбида кремния, оксидов металлов и комбинаций указанных наночастиц, в количестве от 0,01 до 10% по массе, при этом указанная стойкость к изгибному растрескиванию достигается без ухудшения динамического модуля.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЕР 1069235 А, 17.01.2001 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| ЕР 1338696 А, 27.08.2003 | |||

| Каландр бумагоделательной машины | 1981 |

|

SU971974A1 |

| БЕСКОНЕЧНАЯ ЗАМКНУТАЯ ПРИЖИМНАЯ ЛЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2135666C1 |

Авторы

Даты

2010-11-20—Публикация

2005-03-15—Подача