Объектом настоящего изобретения является способ получения аддуктов в результате осуществления реакции по меньшей мере одного исходного материала, который содержит по меньшей мере один активный или лабильный атом водорода по меньшей мере с одним мономерным реагентом (эдукт), таким как алкиленоксид, обычно в присутствии катализатора по меньшей мере в одном первом реакторе, а затем пропускания продукта первого реактора по меньшей мере в один второй реактор для дальнейшего протекания реакции. В случаях, если мономерный исходный продукт является представителем класса алкиленоксидов, образующиеся аддукты известны как алкоксилаты, а реакционный процесс известен как алкоксилирование.

В периодическом производстве алкоксилатов (в том числе полиолов простых полиэфиров) «отношение роста» определяют как конечный объём партии (содержащий аддукты, полученные по реакции одного или нескольких исходных материалов с одним или несколькими алкиленоксидами) до добавления какого-либо алкиленоксида, делённый на минимально возможный объём исходного материала.

Следовательно, максимально достижимое отношение роста для любого данного конечного объёма реакционной смеси (объёма партии) зависит от минимального объёма исходного материала, с которым можно выполнять операции. Для любого данного реактора желателен небольшой минимальный исходный объём, поскольку он облегчает получение продуктов с высоким отношением роста.

Обычно реакторная установка для осуществления реакций алкоксилирования включает в себя один или несколько реакционных сосудов, которые содержат реагенты и обеспечивают такое время пребывания, чтобы реакция протекала до своего завершения; одно или несколько смесительных устройств для тесного контактирования реагентов друг с другом, и одно или несколько теплообменных устройств для отвода тепла реакции.

Усовершенствованная реакторная система (так называемый петлевой реактор со струйным перемешиванием) объединяет функции смешивания и теплоотвода в одной или нескольких внешних циркуляционных петлях, по которым текучая среда из реакционного сосуда подаётся в насос, обеспечивающий движущую силу для циркуляции упомянутой текучей среды, через теплообменное устройство с целью отвода тепла, через струйный смеситель, который приводит газовый поток из свободного пространства реакционного сосуда в тесный контакт с циркулирующей текучей средой и вводит обратно в реакционный сосуд. В общем случае, каждый реакционный сосуд будет оснащён по меньшей мере одним насосом по меньшей мере одним теплообменником и по меньшей мере одним струйным смесителем. Основные преимущества петлевого реактора со струйным перемешиванием по сравнению с менее совершенными реакторными системами включают в себя более интенсивное смешивание газовой и жидкой фаз, а, следовательно, лучший массоперенос и теплопередачу, что обеспечивает возможность достижения меньшего времени протекания реакции и лучшего охлаждения; принудительную циркуляцию и непрерывное повторное смешивание газовой фазы реактора с его жидкой фазой, что сводит к минимуму накопление непрореагировавшего алкиленоксида в свободном пространстве реактора и за счёт этого повышает безопасность реактора и качество продуктов; возможность компоновки большей площади поверхности теплопередачи, чем это возможно при непосредственном соединении охлаждающих змеевиков только с кожухом реактора. В некоторых случаях для дополнения действия струйного смесителя внутри сосуда устанавливают механическую мешалку.

В общем случае, минимальный исходный объём определяется требованиями по всасыванию насоса и объёму внешней циркуляционной петли, включающей в себя насос, теплообменник, струйный смеситель и связанную с ними трубную обвязку. В частности, исходный объём должен быть достаточным для наполнения внешней петли таким образом, чтобы всасывание насоса непрерывно обеспечивалось циркулирующей жидкостью. Указанное ограничение является типичным для реакторов, которые выполнены с использованием внешних петель охлаждения для подвода или отвода тепла реакции. Вместе с тем, для реакторов без внешних петель охлаждения минимальный исходный объём может определяться способностью эффективно охлаждать и перемешивать материал в нижней части сосуда реактора.

Типичные петлевые реакторы со струйным перемешиванием и одной внешней жидкостной циркуляционной петлёй способны достигать отношения роста в диапазоне примерно от 1 : 10 до 1 : 20.

Алкоксилаты с высокой молекулярной массой, такие как полиэтиленгликоли (ПЭГ), метоксиполиоксиалкиленгликоли (МПЭГ) и полипропиленгликоли (ППГ), а также многие полиолы простых полиэфиров и другие полиоксиалкиленгликолевые продукты требуют отношения роста, намного превышающего того, что достигается в типичном петлевом реакторе со струйным перемешиванием или реакторе с мешалкой. Существует несколько следующих технологий достижения более высоких отношений роста, которые хорошо известны в технике, и реализуются в промышленности:

сначала в реакторе можно получать определённый объём «преполимера» более низкой молекулярной массы, чем конечная целевая, путём осуществления реакции одного или нескольких исходных материалов и одного или нескольких мономерных реагентов, отводить часть преполимера, а остальную часть затем возвращать в тот же реактор для добавления одного или нескольких дополнительных мономерных реагентов в количестве, достаточном для достижения конечной целевой молекулярной массы. Указанный подход страдает несколькими недостатками: необходимо получать больший объём преполимера, чем требуется для одной конечной партии. С учётом вышесказанного, избыточный преполимер необходимо отпаривать от остаточного оксида, охлаждать и хранить для дальнейшего использования. Это значительно увеличивает время периодического процесса и требует внешней ёмкости для хранения. Привносится вероятность термического или окислительного разложения преполимера при хранении.

В случае петлевого реактора со струйным перемешиванием (или другого типа реактора, оснащённого внешней охлаждающей петлёй), в дополнение к первичной петле, можно устанавливать одну или несколько вторичных внешних циркуляционных петель, включающих в себя насос, теплообменник, струйный смеситель и связанную с ними трубную обвязку. по меньшей мере одна из вторичных петель является небольшой по сравнению с первичной петлёй (соответственно, с небольшим исходным объёмом). Реакция начинает протекать в малой вторичной петле до достижения доступного объёма, достаточного для обеспечения возможности запуска большой первичной петли. Иногда это называют операцией «двойной петли». В операции двойной петли можно достигать максимального отношения роста вплоть до 60 или даже выше, но указанная операция страдает несколькими недостатками.

В течение начальной операции во вторичной петле первичная петля находится в нерабочем состоянии (без циркуляции жидкости и охлаждения). С учётом вышесказанного, любая утечка мономерного реагента (особенно в случае оксида этилена) в большую петлю будет очень опасной ввиду возможности протекания самопроизвольной реакции с вероятностью локального перегрева и последующего разложения.

Возможная утечка алкиленоксида в неработающую большую петлю также может активировать образование олигомеров с низкой молекулярной массой (таких как 1,4-диоксан и диоксалан), которые оказывают отрицательное воздействие на качество продукта.

В случае выполнения операции двойной петли, с целью надёжного отделения первичной петли от вторичной петли в ходе начальной операции только в малой петле в промышленности реализуется установка высоко герметичных запорных клапанов на одной или нескольких внешних петлях (и, необязательно, для поддержания азотного буфера высокого давления между указанными запорными клапанами). Упомянутые клапаны являются очень дорогостоящими в силу размера труб обвязки большой петли (который может составлять до 450 мм в диаметре или даже больше) и величины расчётного давления системы (которое может достигать 45 бар изб. или даже выше). Кроме того, наличие дополнительных труб, клапанов и механизмов управления приводит к очень перегруженной схеме расстановки оборудования вокруг реактора.

Период времени осуществления периодического процесса значительно удлиняется при работе в режиме двойной петли, поскольку начальная операция во вторичной малой петле является очень медленной по сравнению с работой в основной петле вследствие значительно более низкой скорости циркуляции, смешивания и охлаждения. В патенте EP 2 285 867 B1 описан непрерывный способ получения полиолов простых полиэфиров с использованием первого реактора, включающего первую проточную петлю непрерывного действия, и второго реактора, включающего вторую проточную петлю непрерывного действия, при этом каждый из обоих реакторов включает в себя насос, выполненный с возможностью прокачки реакционного потока через соответственную проточную петлю. Второй реактор может включать впускной патрубок продуктов, сообщающийся по текучей среде с выпускным патрубком продуктов первого реактора, и по меньшей мере часть первого реакционного потока, содержащего первый продукт реакции, подают из первой проточной петли во вторую проточную петлю. Однако в указанном способе, известном из предшествующего уровня техники, каждый из обоих реакторов, включающих проточные петли непрерывного действия, демонстрирует один и тот же размер реактора. В упомянутом документе не имеется никакого указания на систему двух последовательных реакторов, соединённых друг с другом, в которой первый реактор имеет меньший объём, чем второй основной реактор. Кроме того, в патенте EP 2 285 867 B1 приводятся сведения о непрерывном способе, а не о периодическом, и он ограничивается для применения с использованием диметаллцианидных (DMC) катализаторов. Первая реакционная петля в упомянутом документе не имеет назначения сосуда для предварительной обработки, а в большей степени выполняет функцию ступени в многоступенчатом реакторе, подобном каскаду CSTR.

Цель настоящего изобретения заключается в разработке улучшенного способа получения алкоксилатов с высоким отношением роста, соответствующего сформулированному выше определению.

Достижение вышеупомянутой цели описывается при помощи способа получения алкоксилатов, соответствующего сформулированному выше определению, с признаками, приведёнными в независимом п. 1.

Согласно настоящему изобретению первый реактор, оснащённый первой циркуляционной петлёй, имеет меньший объём, чем второй реактор, оснащённый второй циркуляционной петлёй, и в первом реакторе получают преполимер, который затем пропускают во второй реактор, в котором получают желаемый полимер, и при этом по меньшей мере один из первого или второго реакторов представляет собой петлевой реактор со струйным перемешиванием.

При другом сочетании реакторов, в котором по меньшей мере одно из упомянутых сочетаний реакторов не является петлевым реактором со струйным перемешиванием, не используются преимущества технологии струйных реакторов (в частности, принудительная циркуляция и жидкой, и газовой фазы, в которой струйный смеситель непрерывно извлекает газ из свободного пространства реактора и повторно смешивает упомянутый газ с циркулирующей жидкостью), и, следовательно, не могут достигаться высокие скорости массопереноса, высокое качество продукта и более короткие периоды времени выполнения периодического процесса, достигаемые с помощью технологии струйных реакторов, описанной выше в настоящем документе.

Техническое решение настоящего изобретения основано на общем соображении о том, что в принципе возможна технология, при помощи которой в первом реакторе (или предреакторе) получают количество преполимера в конечном объёме партии, достаточном для удовлетворения исходному объёму второго (или основного) реактора. Исходный объём предреактора меньше исходного объёма основного реактора. По завершении предварительной реакции в первом реакторе весь объём преполимера перемещают во второй реактор, в котором имеет место дальнейшее протекание реакции для получения конечного полимера желаемой молекулярной массы. При сочетании предреактора и основного реактора можно достигать отношения роста вплоть до 1 : 100 или даже больше, можно избегать необходимости внешнего хранения преполимера; и за счёт разделения общей реакции на получение преполимера в первом реакторе или предреакторе параллельно с получением конечного полимера во втором или основном реакторе является возможным весьма существенное уменьшение времени выполнения всего периодического процесса (и повышение производительности системы).

В первом реакторе согласно настоящему изобретению, необязательно, можно выполнять различные стадии предварительной обработки до осуществления предварительной реакции, включая нагревание, катализ, сушку и перемешивание исходного материала, но не ограничиваясь ими.

Согласно настоящему изобретению по меньшей мере один из реакторов, первый или второй, представляет собой петлевой реактор со струйным перемешиванием. Предпочтительно, чтобы по меньшей мере второй, больший реактор являлся петлевым реактором со струйным перемешиванием.

Наиболее предпочтительно, чтобы не только больший реактор во второй циркуляционной петле представлял собой петлевой реактор со струйным перемешиванием, но и меньший реактор в первой циркуляционной петле, в котором получают преполимер, являлся бы петлевым реактором со струйным перемешиванием. Такой тип процесса, в котором два или больше реакторов периодического действия по меньшей мере один из которых представляет собой петлевой реактор со струйным перемешиванием, и в котором каждый петлевой реактор со струйным перемешиванием содержит по меньшей мере один струйный смеситель в циркуляционной петле, делает возможным достижение более высоких отношений роста, чем в случае технологий предшествующего уровня техники, раскрытых ранее в настоящем документе.

Другой вариант осуществления настоящего изобретения может быть предпочтительным в случаях, если исходный материал является высоковязким или содержит смесь исходных материалов, один или несколько из которых представляют собой твёрдое вещество при температуре окружающей среды или являются высоковязкими в условиях реакции, как например, расплавленный сорбит или смеси сахарозы и/или сорбита с глицерином или с его смесями с другими жидкими исходными материалами, но без ограничения ими. Такие смеси вначале может быть трудно перекачивать по внешней циркуляционной петле вследствие высокого содержания твёрдых веществ и/или высокой вязкости до тех пор, пока не прореагирует такое количество алкиленоксида, которое достаточно для уменьшения содержания твёрдых веществ и/или вязкости и в результате этого реакционная смесь придет в состояние, допускающее перекачивание. С учётом вышесказанного, первый, меньший реактор, необязательно, может быть оснащён мешалкой, либо вместо струйного смесителя, либо, предпочтительно, в дополнение к нему, таким образом, чтобы исходная реакционная масса могла эффективно перемешиваться, а тепло реакции отводиться внутренними или внешними теплопередаточными змеевиками, соединёнными с сосудом реактора, до того момента, пока внешняя петля сможет быть введена в действие.

Согласно альтернативному варианту осуществления изобретения, первый, меньший реактор, в котором получают преполимер, может быть установлен вместо сосуда для предварительной обработки или в дополнение к нему. Такое сочетание из отдельного сосуда для предварительной обработки, плюс отдельный предреактор для получения преполимера, плюс основной реактор для получения конечного полимера требует несколько более высоких капиталовложений, но также может обеспечивать большую гибкость и дополнительное уменьшение периодов времени выполнения периодического процесса.

Данное изобретение распространяет концепцию предреактора с мешалкой на технологическую схему для реактора со струйным перемешиванием в целях получения алкоксилатов и полиолов простых полиэфиров при высоком отношении роста.

Согласно предпочтительному варианту осуществления настоящего изобретения по меньшей мере один второй реактор имеет объём, который более, чем в два раза, предпочтительно по меньшей мере в четыре раза превышает объём по меньшей мере одного первого, меньшего реактора.

В соответствии с более предпочтительным вариантом осуществления настоящего изобретения по меньшей мере один второй реактор имеет объем, который по меньшей мере в шесть раз, предпочтительно по меньшей мере в восемь раз превышает объем по меньшей мере одного первого меньшего реактора.

Согласно ещё более предпочтительному варианту осуществления настоящего изобретения по меньшей мере один второй реактор имеет объём, который по меньшей мере в девять раз, предпочтительно, примерно в десять раз превышает объем по меньшей мере одного первого, меньшего реактора.

В традиционной технологии для получения алкоксилатов с использованием схемы двойной петли, в которой для нагревания, катализа, сушки и перемешивания одного или нескольких исходных материалов используется отдельный сосуд для предварительной обработки, упомянутый сосуд для предварительной обработки обычно имеет примерно тот же размер, что и основной реактор, тогда как согласно настоящему изобретению первый, меньший реактор, в котором, необязательно, можно выполнять операции предварительной обработки, предпочтительно, намного меньше сосудов для предварительной обработки предшествующего уровня техники.

Согласно предпочтительному варианту осуществления настоящего изобретения реакцию в первом меньшем реакторе начинают с минимальным начальным объёмом исходного материала, соответствующим количеству от пятой объёмной части до двадцатой объёмной части, предпочтительно, соответствующим количеству от восьмой объёмной части до двенадцатой объёмной части, более предпочтительно, от девятой до одиннадцатой части в расчёте на общий объём преполимера, получаемого в первом меньшем реакторе.

Общая концепция настоящего изобретения заключается в первичном взаимодействии меньшего объёма исходного материала только с частью одного или нескольких алкиленоксидов в первом меньшем реакторе, встроенном в первую циркуляционную петлю, в присутствии катализатора и рециркуляции реакционной смеси в упомянутой циркуляционной петле до тех пор, пока не прореагирует весь введённый алкиленоксид, в результате чего получают преполимер, а затем перемещают указанный преполимер по меньшей мере по одной линии во второй, больший реактор, встроенный во вторую циркуляционную петлю. Упомянутый второй, больший реактор выполняет в общем процессе функции основного реактора. Таким образом, (остальную) основную часть указанных одного или нескольких алкиленоксидов добавляют во второй, больший реактор, встроенный во вторую циркуляционную петлю, и осуществляют реакцию с преполимером во втором, большем реакторе с целью получения желаемого конечного полимерного продукта.

Согласно предпочтительному варианту осуществления настоящего изобретения основную часть объёма преполимера, полученного в первом, меньшем реакторе, предпочтительно, по существу, весь объём преполимера, полученного в первом, меньшем реакторе, затем перемещают во второй реактор.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения объём преполимера, получаемого в первом, меньшем реакторе, составляет от одной восьмой объёмной части до одной двенадцатой объёмной части, предпочтительно, от одной девятой объёмной части до одной одиннадцатой объёмной части в расчёте на общий объём конечного полимера, получаемого во втором, большем реакторе.

Согласно предпочтительному варианту осуществления настоящего изобретения один или несколько мономерных реагентов подвергаются взаимодействию в первом, меньшем реакторе, и один или несколько мономерных реагентов подвергаются взаимодействию во втором, большем реакторе, при этом общий объём реагентов, подвергаемых взаимодействию в первом, меньшем реакторе, составляет от одной восьмой массовой части до одной двенадцатой массовой части, предпочтительно, от одной девятой массовой части до одной одиннадцатой объёмной части в расчёте на общий объём реагентов, подвергаемых взаимодействию во втором, большем реакторе.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения в первом, меньшем реакторе воплощают по меньшей мере следующие стадии процесса:

предварительное нагревание и смешивание одного или нескольких исходных материалов; добавление катализатора или смеси катализаторов; сушка для удаления влаги; нагревание до температуры реакции; добавление одного или нескольких мономерных реагентов; получение преполимера, а затем перемещение полученного преполимера во второй, больший реактор. Подразумевается, что используют больше одного исходного материала, добавление катализатора можно выполнять после загрузки одного или нескольких таких исходных материалов.

Одно из преимуществ способа, соответствующего настоящему изобретению, заключается в том, что могут достигаться более высокие отношения роста по сравнению с традиционными процессами, известными из предшествующего уровня техники. Предпочтительно, отношение роста, определяемое как конечный объём партии, делённый на минимальный начальный объём исходного материала согласно настоящему изобретению, составляет по меньшей мере 80 : 1, предпочтительно по меньшей мере 90 : 1, более предпочтительно по меньшей мере 100 : 1.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения типичные исходные материалы, используемые для получения преполимера в меньшем, первом реакторе, представляют собой одно или несколько веществ, выбранных из групп соединений, содержащих по меньшей мере один лабильный или активный атом водорода, как например, спирты, кислоты, сложные эфиры, диолы, триолы, полиолы, амины, амиды, моносахариды, дисахариды и полисахариды, в частности по меньшей мере одно вещество, выбранное из группы, включающей в себя метанол, глицерин, моноэтиленгликоль, диэтиленгликоль, монопропиленгликоль, дипропиленгликоль, триметилолпропан, этилендиамин, толуолдиамин, сорбит, маннит, пентаэритрит, дипентаэритрит и сахарозу.

Согласно предпочтительному варианту осуществления настоящего изобретения один или несколько мономерных реагентов (эдуктов) включают одно или несколько веществ, взятых из класса простых циклических эфиров, как например, один или несколько алкиленоксидов, в частности, один или несколько алкиленоксидов, выбранных из оксида этилена, оксида пропилена, оксида бутилена и тетрагидрофурана.

В соответствии с другим вариантом осуществления настоящего изобретения один или несколько исходных мономерных материалов можно дозировать в реакционную массу непрерывно, прерывисто, отдельно, одновременно в любом соотношении, последовательно или при сочетании указанных способов.

Способ настоящего изобретения в общем случае применим к процессам полимеризации, в которых получают широкий диапазон различных типов алкоксилатов, при этом способ включает в себя реакцию по меньшей мере одного алкиленоксида с подходящим исходным материалом, т.е. соединением, более конкретно по меньшей мере с одним из соединений, упомянутых в приведённом выше перечне, в качестве исходного материала. Согласно предпочтительному варианту осуществления настоящего изобретения полимерный продукт представляет собой полиол простого полиэфира.

Обычно реакцию осуществляют в присутствии по меньшей мере одного подходящего катализатора, который может являться, например, щелочным катализатором, как например, такое неорганическое гидроксидное соединение, как KOH, NaOH или тому подобное.

Необязательно, а конкретно в случаях, когда сушка может быть по существу нецелесообразной вследствие летучести исходного материала или если по другим причинам предпочтительно исключать воду в максимально достижимой на практике степени, как например, при получении метоксиполиоксиалкиленгликолей (так называемых МПЭГ), в качестве катализатора можно использовать твёрдый (безводный) алкоксид щелочного металла или алкоксид щёлочно-земельного металла, например, метоксид натрия или калия. В случае аминовых исходных соединений, которые в определённой степени обладают автокаталитическими свойствами, реакция может начинаться без добавления отдельного катализатора, а отдельный катализатор, необязательно, можно затем добавлять в ходе реакции либо в предреакторе, либо в большом основном реакторе. Вариантом осуществления настоящего изобретения также является тот способ, в котором, необязательно, можно добавлять дополнительный катализатор во второй реакционный сосуд.

Объект настоящего изобретения дополнительно представляет собой установку, конкретно, для осуществления способа получения алкоксилатов согласно описанию, приведённому выше, включающую в себя по меньшей мере один первый, меньший предреактор, оснащённый первой циркуляционной петлёй, включающей по меньшей мере циркуляционный насос и теплообменное устройство, и по меньшей мере один второй, основной реактор, оснащённый циркуляционной петлёй, включающей по меньшей мере циркуляционный насос и теплообменное устройство, соединенные таким образом, что содержимое первого, меньшего реактора можно перемещать во второй, больший реактор, и в которой по меньшей мере одна циркуляционная петля включает сопло струйного инжектора.

Преимущества проистекают из того факта, что используют по меньшей мере один петлевой реактор со струйным перемешиванием, хотя бы в первой циркуляционной петле, поскольку в петлевых реакторах со струйным перемешиванием могут достигаться высокие скорости массопереноса. Такая петля со струйным перемешиванием, как правило, включает по меньшей мере один реактор, встроенный в циркуляционную петлю, по меньшей мере одно струйное устройство для впрыскивания реакционной среды и/или по меньшей мере одного мономерного соединения в указанный реактор, по меньшей мере один насос для подачи реакционной среды внутрь упомянутой циркуляционной петли и, необязательно, по меньшей мере одно охлаждающее устройство, конкретно по меньшей мере один теплообменник внутри указанной циркуляционной петли с целью охлаждения реакционной среды перед её возвращением в реактор.

Согласно предпочтительному варианту осуществления настоящего изобретения, установка включает в себя по меньшей мере одну линию, начинающуюся в ответвлении первой циркуляционной петли ниже по ходу потока после указанного насоса и выше по ходу потока от указанного нагревателя/холодильника упомянутой первой циркуляционной петли, которая соединяет упомянутую первую циркуляционную петлю с указанным вторым, большим реактором в упомянутой основной циркуляционной петле.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения основной реактор в упомянутой второй циркуляционной петле представляет собой петлевой реактор со струйным перемешиванием, и это подразумевает, что по меньшей мере один реактор внутри каждой из двух циркуляционных петель установки представляет собой реактор типа петлевого реактора со струйным перемешиванием, включающий по меньшей мере одно струйное устройство для впрыскивания реакционной среды и/или по меньшей мере одного мономерного реагента в первый и во второй реактор, соответственно, предпочтительно, чтобы при этом упомянутая вторая основная циркуляционная петля включала по меньшей мере один петлевой реактор со струйным перемешиванием, по меньшей мере один насос и по меньшей мере один нагреватель/холодильник во второй циркуляционной петле. Наиболее предпочтительно, оба реактора, а именно, меньший первый реактор в первой циркуляционной петле, а также больший второй реактор во второй циркуляционной петле, соответственно, представляют собой петлевые реакторы со струйным перемешиванием.

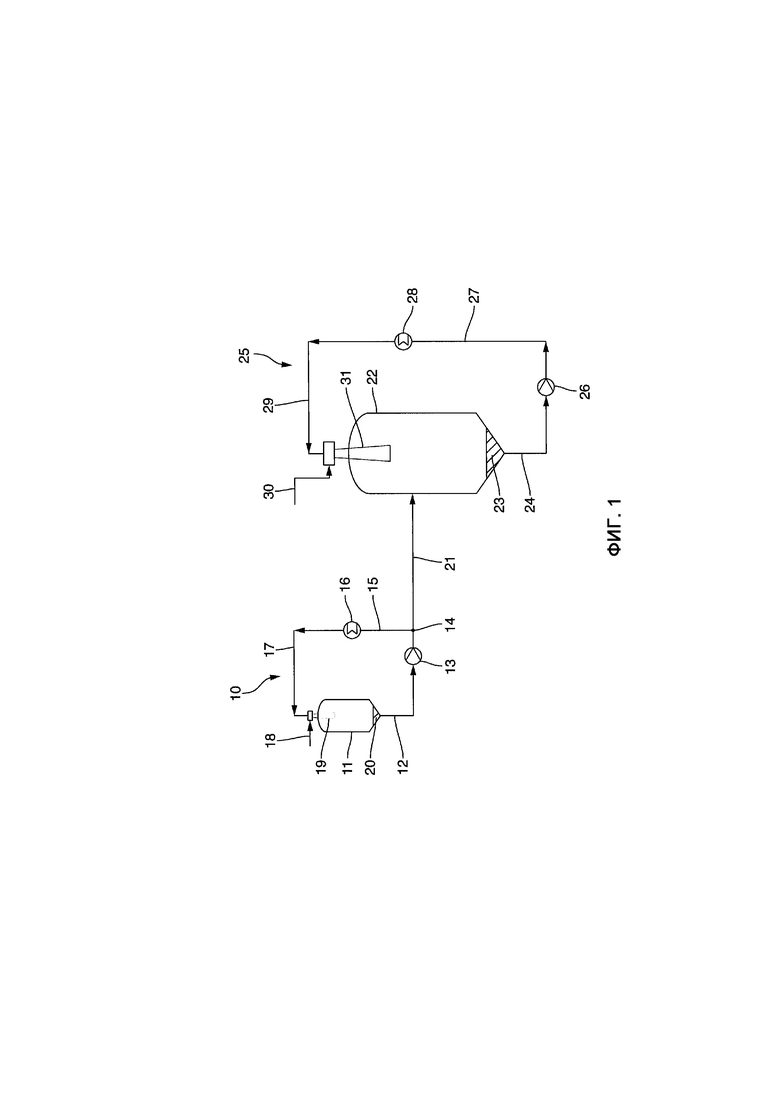

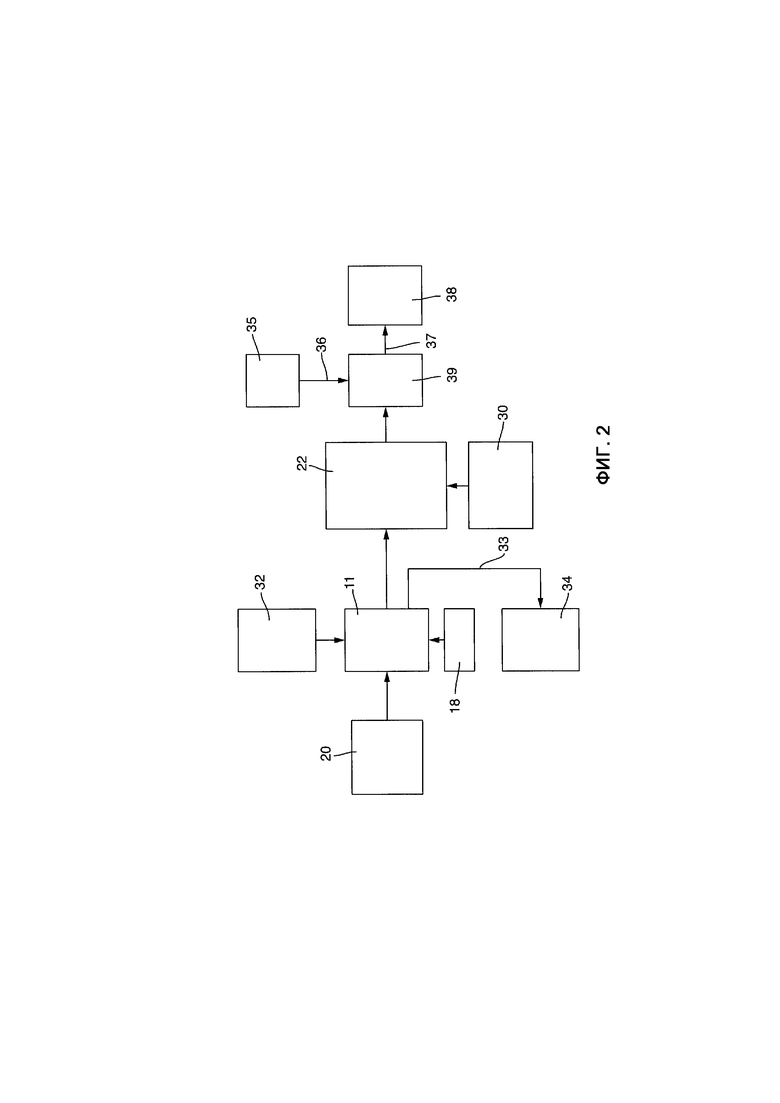

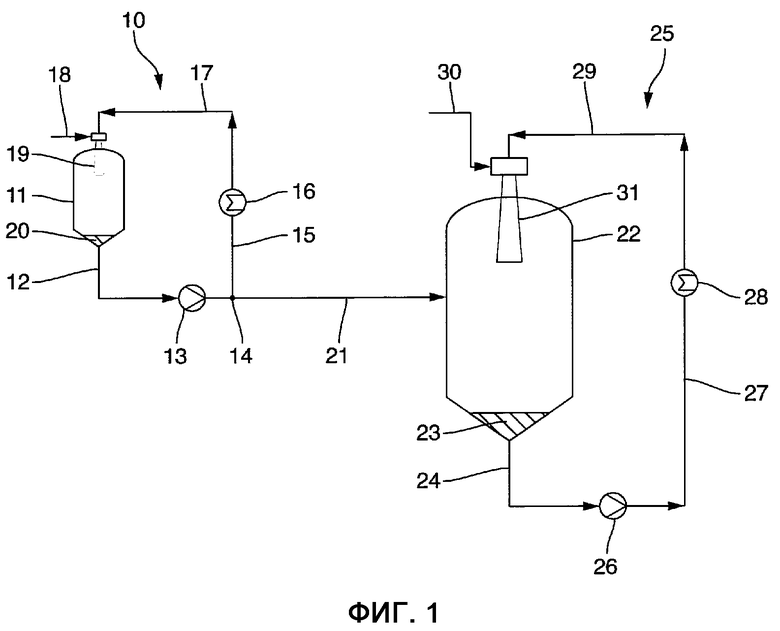

В следующих ниже предпочтительных вариантах осуществления настоящее изобретение будет дополнительно проиллюстрировано со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 представляет собой упрощённую схему приведённой в качестве примера установки, включающей в себя меньший и больший петлевые реакторы со струйным перемешиванием согласно возможному варианту осуществления настоящего изобретения;

фиг. 2 представляет собой блок-схему, отображающую массовый баланс, соответствующий приведённому в качестве примера варианту осуществления настоящего изобретения.

Далее, со ссылкой на фиг. 1 поясняется предпочтительный вариант осуществления настоящего изобретения. Исполнение чертежа упрощено за счёт отображения указанных, только основных компонентов установки, которые представляют интерес для понимания настоящего изобретения. Установка включает в себя первый, меньший реактор 11, который служит для получения преполимера и который оснащён первой циркуляционной петлёй 10. Упомянутая первая циркуляционная петля 10 включает первый, меньший реактор 11, выпускную линию 12, начинающуюся от нижней части первого, меньшего реактора 11 и предназначенную для подачи реакционной смеси в циркуляционную петлю 10 посредством насоса 13. Насос 13 подаёт реакционную смесь в первую циркуляционную петлю 10, которая включает узел присоединения 14 ответвления, из которого первая линия 15 ведёт в теплообменник/холодильник 16, предназначенный для охлаждения реакционной смеси, возвращаемой в первую циркуляционную петлю по выпускной линии 12, насос 13, линию 15, теплообменник 16 и линию 17, ведущую обратно к верху реактора 11.

Таким образом, пока узел присоединения 14 ответвления открыт в линию 15, реакционная смесь возвращается в замкнутую циркуляционную петлю 10, которая является контуром в первой фазе реакции, в которой получают преполимер. В начале реакции в первый, меньший реактор 11 подают небольшой объём исходного материала 20, например, около 0,5 м³, который может составлять, например, около одной десятой части от общего объёма первого, меньшего реактора 11. После этого добавляют один или несколько мономерных реагентов по линии 18 и получают преполимер в первом реакторе 11. Указанный реактор 11 предпочтительно представляет собой петлевой реактор со струйным перемешиванием, включающий устройство 19 для впрыска с соплом струйного инжектора и предназначенный для впрыскивания мономерного реагента и циркуляции реакционной смеси, протекающей по линии 17 в первый реактор. Первая фаза реакции включает в себя предварительное нагревание исходного материала 20 (начального вещества), добавление катализатора, сушку, нагревание до температуры реакции, последовательное добавление заданного расчётного количества одного или нескольких мономерных реагентов по линии 18 и циркуляцию реакционной смеси в петле 10 до тех пор, пока все мономерные реагенты не прореагируют с образованием преполимера. После этого закрывают узел присоединения 14 ответвления к линии 15 и открывают альтернативную линию 21, по которой перемещают предпочтительно всё количество полученного преполимера во второй, больший реактор 22, который оснащён второй, большей циркуляционной петлёй 25 и который можно рассматривать как основной реактор в способе согласно настоящему изобретению. В упомянутой второй, большей циркуляционной петле 25 осуществляют реакцию преполимера, полученного в первой, меньшей циркуляционной петле 10, описанной выше, с образованием конечного целевого полимера. Объём второго, большего реактора 22 может достигать, например, приблизительно десятикратной величины по отношению к объёму первого, меньшего реактора 11. Таким образом, например, объём размером около 5 м³ преполимера, полученного в меньшей, первой циркуляционной петле 10, можно перемещать по линии 21 во второй, больший реактор 22, который может иметь общий объём, например, около 50 м³.

Второй, больший, основной реактор 22, в который подают преполимер 23, полученный ранее в первом, меньшем реакторе 11, оснащён второй, большей циркуляционной петлёй 25. Вторая, большая циркуляционная петля 25 дополнительно включает линию 24, начинающуюся от нижней части второго, большего реактора 22, насос 26 в указанной линии для подачи реакционной смеси во вторую, большую циркуляционную петлю 25 по линии 27 через теплообменник/холодильник 28, предназначенный для охлаждения реакционной смеси, которую затем возвращают по линии 29 в верхнюю часть основного реактора 22.

Дополнительное количество одного или нескольких мономерных реагентов последовательно добавляют по линии 30 во второе устройство 31 для впрыска, содержащее сопло струйного инжектора и смесительное устройство для смешивания реакционной смеси, протекающей в линии 29, и мономерного соединения, добавляемого по линии 30, и впрыскивания указанной смеси в верхнюю зону основного реактора 22. Таким образом, вторая, большая циркуляционная петля 25 точно так же является струйной циркуляционной петлёй с тщательным перемешиванием реакционных компонентов и впрыскиванием их во второй, больший реактор 22 через сопло струйного инжектора, предпочтительно, при высокой скорости и в тонкодисперсном состоянии. Реакционную смесь подвергают циркуляции внутри второй циркуляционной петли 25 до тех пор, пока весь поданный объём преполимера 23 не прореагирует с добавленным мономерным соединением или соединениями с образованием целевого полимерного соединения с конкретной молекулярной массой. Данная реакция завершается после добавления всего количества одного или нескольких мономерных реагентов по линии 30. В данном случае следует упомянуть, что указанные один или несколько реагентов могут являться теми же самыми, что и использованные ранее для получения преполимера в первой циркуляционной петле. Однако это не является обязательным, так как в фазе реакции, воплощаемой во второй, большей циркуляционной петле, в качестве альтернативы можно добавлять различные мономерные реагенты.

Далее, со ссылкой на блок-схему фиг. 2, приведённой в качестве примера, вариант осуществления настоящего изобретения поясняется более подробно. Данная блок-схема упрощена и показывает только основные массовые потоки, представляющие интерес для понимания способа согласно настоящему изобретению. Например, на первой стадии способа, на которой получают преполимер в первом, меньшем реакторе 11, в качестве исходного материала 20 используют около 700 кг/загрузка глицерина. К глицерину добавляют в качестве катализатора 32, например, около 90 кг/загрузка KOH, растворённого в 90 кг/загрузка воды. Далее исходный материал сушат и сбрасывают воду в виде отхода вакуумной сушки по линии 33 в водосборное устройство 34. Например, в первый реактор 11 в меньшей, первой циркуляционной петле добавляют около 4300 кг/загрузка оксида пропилена в качестве исходного мономерного материала 18.

Около 5000 кг/загрузка преполимера, полученного в меньшем, первом реакторе 11, пропускают во второй, больший реактор 22 со струйным перемешиванием. Во второй, больший реактор 22 добавляют оксид этилена в количестве 6700 кг/загрузка и оксид пропилена в количестве 33000 кг/загрузка, как дополнительные соединения мономерных реагентов (см. 30). В результате взаимодействия указанных дополнительных количеств мономерных реагентов 30 с преполимером во втором, большем реакторе 22, в нём получают, например, около 45000 кг/партия полиолового продукта. Данный полиоловый продукт можно подвергать последующей обработке 39 нейтрализующим реагентом 35, добавляемым по линии 36 в реактор 39 для последующей обработки. После этого около 45000 кг/партия конечного полиолового продукта можно подавать по линии 37 в фильтрационное устройство 38, в котором очищают полиоловый продукт.

Список позиций

Настоящее изобретение относится к способу получения алкоксилатов. Способ осуществляется путём взаимодействия по меньшей мере одного мономерного реагента, который относится к классу алкиленоксидов, и по меньшей мере одного исходного материала, выбранного из групп соединений, содержащих по меньшей мере один лабильный или активный атом водорода в присутствии щелочного катализатора по меньшей мере в одном первом реакторе. Затем продукт первого реактора пропускают по меньшей мере в один второй реактор для дальнейшего протекания реакции. При этом первый реактор оснащён первой внешней циркуляционной петлёй, содержащей циркуляционный насос и теплообменное устройство. Второй реактор оснащён второй внешней циркуляционной петлёй, содержащей циркуляционный насос и теплообменное устройство, и имеет больший объем, чем первый реактор. В первом реакторе получают преполимер, который затем пропускают во второй реактор, в котором получают желаемый полимер. Второй реактор имеет объем, который по меньшей мере в четыре раза превышает объем первого реактора. Кроме того, по меньшей мере второй реактор представляет собой петлевой реактор со струйным перемешиванием, включающий по меньшей мере одно струйное устройство для впрыскивания реакционной среды и по меньшей мере одного мономерного реагента во второй реактор. При этом отношение роста, определяемое как конечный объём партии второго реактора, делённый на минимальный начальный объём исходного материала в первом реакторе, составляет по меньшей мере 80:1. Также раскрывается установка, предназначенная для осуществления способа получения алкоксилатов. Техническим результатом изобретения является разработка улучшенного способа получения алкоксилатов с высоким отношением роста. 2 н. и 16 з.п. ф-лы, 2 ил., 1 пр.

1. Способ получения алкоксилатов путём взаимодействия по меньшей мере одного мономерного реагента, который относится к классу алкиленоксидов, и по меньшей мере одного исходного материала, выбранного из групп соединений, содержащих по меньшей мере один лабильный или активный атом водорода в присутствии щелочного катализатора по меньшей мере в одном первом реакторе (11), а затем пропускания продукта первого реактора (11) по меньшей мере в один второй реактор (22) для дальнейшего протекания реакции, в котором первый реактор (11) оснащён первой внешней циркуляционной петлёй (10), содержащей циркуляционный насос и теплообменное устройство, и имеет меньший объём, чем второй реактор (22), оснащённый второй внешней циркуляционной петлёй (25), содержащей циркуляционный насос и теплообменное устройство, и связанный с первым реактором (11), причем в первом реакторе (11) получают преполимер, который затем пропускают во второй реактор (22), в котором получают желаемый полимер, отличающийся тем, что второй реактор (22) имеет объем, который по меньшей мере в четыре раза превышает объем первого реактора (11), и по меньшей мере второй реактор (22) представляет собой петлевой реактор со струйным перемешиванием, включающий по меньшей мере одно струйное устройство для впрыскивания реакционной среды и по меньшей мере одного мономерного реагента во второй реактор (22), причём отношение роста, определяемое как конечный объём партии второго реактора (22), делённый на минимальный начальный объём исходного материала в первом реакторе (11), составляет по меньшей мере 80:1.

2. Способ по п. 1, отличающийся тем, что по меньшей мере один второй реактор (22) имеет объём, который по меньшей мере в шесть раз, предпочтительно по меньшей мере в восемь раз превышает объём по меньшей мере одного первого, меньшего реактора (11).

3. Способ по п. 2, отличающийся тем, что по меньшей мере один второй реактор (22) имеет объём, который по меньшей мере в девять раз, предпочтительно, примерно в десять раз превышает объём по меньшей мере одного первого, меньшего реактора (11).

4. Способ по любому одному из пп. 1-3, отличающийся тем, что первый, меньший реактор (11) имеет общий объём реактора, составляющий меньше 10 м³, предпочтительно, меньше 8 м³, более предпочтительно, меньше 6 м³.

5. Способ по любому одному из пп. 1-4, отличающийся тем, что реакцию в первом, меньшем реакторе (11) начинают с минимальным начальным объёмом исходного материала, соответствующим количеству от одной пятой объёмной части до одной двадцатой объёмной части, предпочтительно, соответствующим количеству от одной восьмой объёмной части до одной двенадцатой объёмной части, более предпочтительно, от одной девятой до одной одиннадцатой части в расчёте на общий объём преполимера (23), получаемого в первом, меньшем реакторе (11).

6. Способ по любому одному из пп. 1-5, отличающийся тем, что основную часть объёма преполимера, получаемого в первом меньшем реакторе, предпочтительно, по существу, весь объём преполимера (23), получаемого в первом, меньшем реакторе (11), затем перемещают во второй реактор (22).

7. Способ по любому одному из пп. 1-6, отличающийся тем, что объём преполимера (23), получаемого в первом, меньшем реакторе (11), составляет от одной восьмой объёмной части до одной двенадцатой объёмной части, предпочтительно, от одной девятой объёмной части до одной одиннадцатой объёмной части в расчёте на общий объём полимера, получаемого во втором, большем реакторе (22).

8. Способ по любому одному из пп. 1-7, отличающийся тем, что осуществляют взаимодействие одного или нескольких мономерных реагентов в первом, меньшем, реакторе (11) и осуществляют взаимодействие одного или нескольких мономерных реагентов во втором, большем реакторе (22), при этом общая масса реагентов, подвергаемых взаимодействию в первом, меньшем реакторе (11), составляет от одной восьмой массовой части до одной двенадцатой массовой части, предпочтительно, от одной девятой массовой части до одной одиннадцатой массовой части в расчёте на общую массу реагентов, подвергаемых взаимодействию во втором, большем реакторе (22).

9. Способ по любому одному из пп. 1-8, отличающийся тем, что в первом, меньшем реакторе (11) выполняют по меньшей мере следующие стадии способа:

предварительно нагревают и смешивают один или несколько исходных материалов, добавляют катализатор, сушат, нагревают до температуры реакции, добавляют один или несколько мономерных реагентов, получают преполимер, а затем полученный преполимер (23) перемещают во второй, больший реактор (22).

10. Способ по любому одному из пп. 1-9, отличающийся тем, что отношение роста составляет по меньшей мере 90:1, предпочтительно по меньшей мере 100:1.

11. Способ по любому одному из пп. 1-10, отличающийся тем, что исходный материал (20) представляет собой по меньшей мере один материал, выбранный из группы, состоящей из спиртов, кислот, сложных эфиров, диолов, триолов, полиолов, аминов, амидов, моносахаридов, дисахаридов и полисахаридов, в частности по меньшей мере одно вещество, выбранное из группы, состоящей из метанола, глицерина, моноэтиленгликоля, диэтиленгликоля, монопропиленгликоля, дипропиленгликоля, триметилолпропана, этилендиамина, толуолдиамина, сорбита, маннита, пентаэритрита, дипентаэритрита и сахарозы.

12. Способ по любому одному из пп. 1-11, отличающийся тем, что один или несколько мономерных реагентов выбраны из класса циклических простых эфиров, включая алкиленоксиды, но не ограничиваясь ими, в частности, из одного или нескольких из следующих веществ: оксид этилена, оксид пропилена, оксид бутилена и тетрагидрофуран.

13. Способ по любому одному из пп. 1-12, отличающийся тем, что один или несколько мономерных реагентов дозируют в реакционную массу непрерывно, прерывисто, отдельно, одновременно в любом соотношении, последовательно или при сочетании указанных способов.

14. Способ по любому одному из пп. 1-13, отличающийся тем, что полимерный продукт представляет собой полиол простого полиэфира или полиэтиленгликоль, или полипропиленгликоль, или метоксиполиэтиленгликоль.

15. Способ по любому одному из пп. 1-14, отличающийся тем, что первый реактор (11) в первой циркуляционной петле (10), в котором получают преполимер, также представляет собой петлевой реактор со струйным перемешиванием.

16. Установка, предназначенная для осуществления способа получения алкоксилатов по любому одному из пп. 1-15, включающая в себя по меньшей мере один первый, меньший реактор (11), оснащённый первой, меньшей внешней циркуляционной петлёй (10), содержащей по меньшей мере один циркуляционный насос (13) и по меньшей мере один нагреватель/холодильник (16), и по меньшей мере один второй, больший основной реактор (22), оснащённый второй, большей внешней циркуляционной петлёй (25), содержащей по меньшей мере один циркуляционный насос (26) и по меньшей мере один нагреватель/холодильник (28), а также соединительную линию (21) между первой циркуляционной петлёй (10) и вторым, большим реактором (22) и/или соединительную линию между первой циркуляционной петлёй (10) и второй, большей циркуляционной петлёй (25), отличающаяся тем, что второй реактор (22) имеет объем, который по меньшей мере в четыре раза превышает объем первого реактора (11), и указанная вторая, основная циркуляционная петля (25) включает по меньшей мере один петлевой реактор со струйным перемешиванием, такой как второй реактор (22), который снабжен меньшей мере одним струйным устройством для впрыскивания реакционной среды и по меньшей мере одного мономерного реагента во второй реактор (22), причем установка выполнена с возможностью обеспечения отношения роста, определяемого как конечный объём партии второго реактора (22), делённый на минимальный начальный объём исходного материала в первом реакторе (11), по меньшей мере 80:1.

17. Установка по п. 16, отличающаяся тем, что первая циркуляционная петля (10) включает по меньшей мере один петлевой реактор со струйным перемешиванием (11).

18. Установка по п. 17, отличающаяся тем, что она содержит по меньшей мере одну линию (21), начинающуюся в узле присоединения ответвления (14) первой циркуляционной петли (10) ниже по ходу потока от указанного насоса (13) и выше по ходу потока от указанного нагревателя/холодильника (16) упомянутой первой циркуляционной петли (10) и соединяющую упомянутую первую циркуляционную петлю (10) с упомянутым вторым, большим реактором (22) в указанной второй, основной циркуляционной петле (25).

| M | |||

| IONESCU ET AL | |||

| CHEMISTRY AND TECHNOLOGY OF POLYOLS FOR POLYURETANES | |||

| RAPRA TECHNOLOGY | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| H | |||

| WARMELING ET AL | |||

| JET LOOP REACTORS AS A VERSATILE REACTOR SET UP - INTENSIFYING CATALYTIC REACTIONS: A REVIEW | |||

| CHEMICAL ENGINEERING SCIENCE | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| P | |||

| Приспособление для подачи воды в паровой котел | 1920 |

|

SU229A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2014 |

|

RU2668974C2 |

| M | |||

| IONESCU ET AL | |||

| CHEMISTRY AND TECHNOLOGY OF | |||

Авторы

Даты

2023-09-04—Публикация

2020-07-16—Подача