Рециклинг ПЭТ (повторная переработка отходов полиэтилентерефталата) практикуется самым различным образом многие десятилетия, т.к. ПЭТ имеется в распоряжении в больших объемах. Защита окружающей среды и принцип неистощимого использования ресурсов потребуют, однако, в ближайшие десятилетия все больших степеней рециклинга. Если должна быть достигнута концепция экономики замкнутого цикла, то эта степень рано или поздно должна составить, наконец, 100%.

Для использования продуктов повторной переработки (рециклатов) ПЭТ в области упаковки пищевых продуктов необходимы особые процессы рециклинга, которые должны быть одобрены уполномоченными органами.

При этом одобренный процесс рециклинга представляет собой химическую деполимеризацию и последующую реполимеризацию ПЭТ. Деполимеризация может осуществляться, например, водой (гидролиз) или этиленгликолем (гликолиз), при этом длинноцепочечный исходный материал ПЭТ расщепляется на более короткие цепи (мономеры, олигомеры, преполимер). Чем выше при этом доля воды или этиленгликоля, тем короче средняя длина цепей и тем выше будут затраты на реполимеризацию и тем она будет сложней. Для оптимальной реполимеризации возникшие в результате гидролиза концевые СООН-группы должны быть снова этерифицированы, что может осуществляться предпочтительно этиленгликолем. Затем деполимеризованный рециклат может быть снова поликонденсирован при повышенной температуре в условиях пониженного давления в специальных аппаратах для поликонденсации, соответствующих уровню техники.

Уровень техники

В DE 102018202547 А1 описан способ получения полиэфира с использованием хлопьев (флексов) рециклата полиэфира, в котором хлопья рециклата полиэфира смешивают в динамической мешалке с потоком промежуточного продукта из промежуточной стадии способа получения исходного (первичного) полиэфира, а затем эту смесь ниже по потоку снова подают на последующую стадию способа получения исходного полиэфира. Обычными промежуточными продуктами являются мономеры из ступени этерификации или постэтерификации или преполимеры из ступени предконденсации. Недостатком этой технологии является большое количество промежуточного продукта, которое требуется для примешивания рециклата, что значительно усложняет тонкую фильтрацию для повышения качества. Другим недостатком в случае загрязнения рециклата посторонними веществами является также загрязнение большого количества промежуточного и конечного продуктов в ПЭТ-установке.

В ЕР 0942035 В1 описан способ регенерации линейного полиэфира, в котором рециклат расплавляют в экструдере и в результате одновременного гидролитического и гликолитического разложения получают преполимер. Затем расплав снова подают на поликонденсацию в способе получения исходного полиэфира. Недостатком этой технологии является использование экструдеров для расплавления рециклата. Экструдеры ограничены по производительности, имеют высокую стоимость приобретения и должны эксплуатироваться на электроэнергии.

В DE 102006023354 В4 способ из ЕР 0942035 В1 связан с последующим гранулированием. Также здесь недостатком является использование экструдеров для расплавления рециклата.

В WO 2020/149798 А1 рециклат ПЭТ (рПЭТ) также расплавляют в экструдере, а затем гликолизируют этиленгликолем (ЭГ).

В US 8969488 В2 измельченный рПЭТ смешивают в смесителе в боковом потоке с пастой (смесь из сырьевых терефталевой кислоты и этиленгликоля) и подают на ступень этерификации. За счет ограниченно возможного примешивания нельзя достичь высокой производительности, а в случае загрязнения рециклата посторонними веществами загрязняется также большое количество промежуточного и конечного продуктов, а также множество ступеней способа.

В DE 19643479 В4 ПЭТ-отходы расщепляются ЭГ с большим избытком в присутствии катализатора деполимеризации в бис(2-гидроксиэтилтерефталат) (БГЭТ), а затем БГЭТ очищают и реполимеризуют. Этот способ требует многих сложных и дорогостоящих стадий и устройств, из-за чего он является дорогостоящим и неэффективным.

В GB 610136 А описаны деполимеризация ароматических полиэфиров этиленгликолем при температуре кипения этиленгликоля или немного выше в реакционном сосуде и последующая реполимеризация. Однако скорость реакции при этих температурах слишком мала для высокой производительности, а при использовании более высоких температур этиленгликоль улетучивается из процесса.

В US 3222299 описаны деполимеризация линейных полиэфиров терефталата этиленгликолем и металлосолевыми катализаторами в реакционном сосуде при температуре кипения этиленгликоля (196°С) и последующая реполимеризация. Также в этом способе требуются большие количества этиленгликоля, которые при последующей реполимеризации необходимо снова удалить с большими аппаратными затратами. К тому же большие количества этиленгликоля требуют низких температур реакции, чтобы добавленный этиленгликоль чрезмерно не улетучивался из процесса. Низкие температуры реакции приводят, в свою очередь, к большой длительности нахождения при высоких аппаратных затратах.

В ЕР 0174062 А2 описаны деполимеризация отходов полиэфира в расплавленный мономер (БГЭТ и олигомеры) с добавлением этиленгликоля (отношение рПЭТ к ЭГ = 1:1,3-2,0) при умеренных температурах реакции (215-250°С) и последующая реполимеризация. Также в этом способе требуются еще большие количества этиленгликоля, которые при последующей реполимеризации необходимо снова удалить с большими аппаратными затратами. К тому же большие количества этиленгликоля требуют умеренных температур реакции, чтобы добавленный этиленгликоль чрезмерно не улетучивался из процесса. Умеренные температуры реакции приводят, в свою очередь, к большой длительности нахождения при высоких аппаратных затратах.

В US 3884850 описана деполимеризация высокомолекулярных полиэфиров в непрерывном процессе этиленгликолем в минимально необходимых стехиометрических количествах (10-15%) в низкомолекулярную олигомерную смесь (среднее значение длины цепи = 3) в атмосферных условиях с последующей реполимеризацией. За счет небольшого добавления этиленгликоля температура реакции (220-250°С) может поддерживаться заметно выше точки кипения этиленгликоля (196°С) примерно при 10%-ных потерях этиленгликоля при его испарении. Кроме того, теоретически поясняется взаимосвязь малой длины цепи и пониженной точки плавления. Недостатком этого процесса также является ограниченная производительность. Расплавление больших количеств полиэфира требует больших реакционных объемов из-за требуемого времени выдержки 1,5-3 часа.

Джон Ширс и Тимоти Э. Лонг резюмируют в «Modern Polyesters» (издание май 2006 г., стр. 565-587) текущее состояние способов гликолиза: способ гликолиза может осуществляться в реакторах с мешалкой с подачей расплавленного ПЭТ и ЭГ под давлением, скорость реакции можно повысить за счет специальных катализаторов, ПЭТ может расплавляться в смеси из хлопьев ПЭТ и ЭГ, ПЭТ может расплавляться в олигомерной смеси из частично гликолизированного ПЭТ, ПЭТ может расплавляться за счет добавления небольших количеств ЭГ путем реактивной деполимеризационной экструзии в экструдерах, и все названные способы могут осуществляться также непрерывно.

Из всех способов деполимеризации простой способ гликолиза является наименее дорогостоящим в отношении инвестиционных и эксплуатационных расходов, однако имеет тот недостаток, что большие количества рециклата ПЭТ без сложной и дорогой техники могут вводиться в реактор только атмосферно. В то же время, однако, количество добавляемого этиленгликоля ограничивает максимально возможную температуру реакции, т.к. иначе этиленгликоль улетучился бы через загрузочное устройство. В принципе, все способы деполимеризации требуют больших количеств чистосортных и незагрязненных ПЭТ-отходов, чтобы без сложных и дорогих способов очистки достичь хороших результатов реполимеризации с высоким качеством.

Текущие глобальные разработки в области переработки ПЭТ-отходов уже частично отвечают этим требованиям, и, с точки зрения экологии, в ближайшем будущем следует рассчитывать на дальнейшие усовершенствования.

Уже небольшое загрязнение рециклата посторонними веществами (например, посторонними пластиками, добавками) в промышленных ПЭТ-установках может на длительное время снизить качество продукта (в частности, цвет и/или вязкость) в соответствии с временем выдержки. В соответствии с этим несколько фирм разработали способы, чтобы удалить примеси любого рода в процессе деполимеризации с помощью технических возможностей.

При этом издавна принята тонкая или грубая фильтрация. Новым является обесцвечивание активированным углем. Технически иным подходом являются своевременное обнаружение нежелательных примесей в поставляемом рПЭТ и быстрое реагирование на это с минимально возникающими количествами отходов и с идентификацией загруженной партии рПЭТ.

Раскрытие изобретения

Исходя из описанного выше уровня техники, задачей изобретения является создание установки и способа получения деполимеризата полиэфира. Установка и способ должны быть реализованы с минимальными расходами, технически просто и, тем самым, надежно. Кроме того, задачей изобретения является создание установки для получения полиэфира, посредством которой полученный согласно настоящему изобретению деполимеризат полиэфира может быть переработан в полиэфир. В частности, предприняты поиски энергетически и материально оптимизированного способа, который мог бы покрыть степени рециклинга, составляющие 25-100%, позволил бы изготавливать высококачественные продукты и требовал бы низких инвестиционных и эксплуатационных расходов.

Эта задача решается посредством признаков независимых пунктов формулы, при этом зависимые пункты формулы касаются предпочтительных вариантов осуществления изобретения.

Согласно первому аспекту, изобретение относится, тем самым, к установке для получения деполимеризата полиэфира, содержащей

смесительный сосуд, имеющий впуск для твердого рециклата полиэфира, впуск для жидкого деполимеризата полиэфира и выпуск для смеси, содержащей или состоящей из рециклата полиэфира и деполимеризата полиэфира,

по меньшей мере одно загрузочное устройство для деполимеризующего агента, расположенное ниже по потоку от выпуска смесительного сосуда, и

разветвитель, расположенный ниже по потоку от загрузочного устройства, предназначенный для разделения потока деполимеризата полиэфира на по меньшей мере два ответвленных потока, причем один ответвленный поток сообщается с впуском для деполимеризата полиэфира смесительного сосуда, а другой ответвленный поток или другие ответвленные потоки служит/служат для отвода деполимеризата полиэфира из установки,

причем все компоненты установки сообщаются по текучей среде посредством трубопровода.

Предпочтительно выше по потоку от разветвителя расположен резервуар для временного хранения деполимеризата полиэфира.

Согласно другому предпочтительному варианту, ниже по потоку от загрузочного устройства для деполимеризующего агента расположен смеситель, в частности статический смеситель.

Деполимеризующий агент может содержать дополнительные агенты и/или добавки, предпочтительные для последующей модификации полученного из него полиэфира.

Предпочтительно ниже по потоку от загрузочного устройства для деполимеризующего агента может быть расположено темперирующее устройство, предпочтительно теплообменник, в частности кожухотрубный теплообменник, предпочтительно ниже по потоку от смесителя по предыдущему пункту формулы.

Кроме того, предпочтительно, если выше по потоку от впуска для рециклата полиэфира расположен по меньшей мере один накопитель для хранения полиэфира, например, по меньшей мере, один бункер, который находится в сообщении с впуском для рециклата полиэфира смесительного сосуда, в частности через транспортирующее устройство, например, транспортирующий шнек, шлюзовый питатель, взвешивающее устройство и/или подающую шахту.

Предпочтительно смесительный сосуд и/или резервуар имеет по меньшей мере одно средство для приложения пониженного давления, причем устройство приложения пониженного давления предпочтительно включает в себя оросительный конденсатор.

Кроме того, предпочтительно, если установка содержит по меньшей мере один подвод инертного газа, который открывается, например, в накопитель, транспортирующее устройство и/или резервуар.

Трубопровод может предпочтительно содержать по меньшей мере один транспортирующий насос.

Кроме того, предпочтительно, если смесительный сосуд

содержит по меньшей мере одно устройство для смешивания рециклата полиэфира и деполимеризата полиэфира, например, динамический смеситель, шнековый насос и/или струйный смеситель, содержащий, в частности, плоскоструйные форсунки, и/или

свободен от активных механических смесительных устройств, например, перемешивающих элементов.

В пределах трубопровода предпочтительно расположено по меньшей мере одно устройство для удаления частиц и/или химических примесей, в частности выше по потоку от отвода деполимеризата полиэфира из установки и/или выше по потоку от резервуара.

По меньшей мере одно устройство для удаления частиц и/или химических примесей предпочтительно выбрано из группы, состоящей из фильтров твердых частиц, в частности для удаления частиц диаметром < 10 мкм, фильтров с активированным углем, ионообменников, дистилляторов и кристаллизаторов, а также их комбинаций.

Смесительный сосуд, разветвитель, трубопровод и, при необходимости, резервуар, смеситель и темперирующее устройство могут быть выполнены с возможностью нагрева и/или термически изолированными, например, посредством двухстенной конструкции, внутри которой может находиться жидкий или газообразный теплоноситель.

Смесительный сосуд и/или транспортирующее устройство предпочтительно содержат устройство сброса давления, которое при заданном давлении отводит избыточное давление из установки, например, клапан избыточного давления и/или разрывную пластину.

Согласно второму аспекту, изобретение относится к способу получения деполимеризата полиэфира, в котором твердый рециклат полиэфира смешивают с жидким деполимеризатом полиэфира и указанную смесь переводят в расплав, в указанный расплав по меньшей мере однократно добавляют деполимеризующий агент, который реагирует с расплавом с получением деполимеризата полиэфира, а затем ответвленный поток полученного деполимеризата полиэфира используют для смешивания с рециклатом полиэфира, а остаток деполимеризата полиэфира получают в качестве продукта.

Способ в соответствии с изобретением может быть осуществлен, в частности, на описанной выше установке в соответствии с изобретением.

В одном предпочтительном варианте осуществления способа

жидкий деполимеризат полиэфира при смешивании с рециклатом полиэфира загружают с температурой от 240 до 320°С, предпочтительно от 250 до 300°С, особенно предпочтительно от 260 до 290°С, и/или

рециклат полиэфира при смешивании с деполимеризатом полиэфира загружают с температурой от -40 до 230°С, предпочтительно от 0 до 100°С, особенно предпочтительно от 10 до 50°С.

Неожиданным образом было обнаружено, что термическое повреждение в результате значительно более быстрого расплавления при температурах заметно выше точки плавления рециклата полиэфира выгодным образом уменьшается за счет минимально короткого времени выдержки. При этом требуемые более высокие температуры могут обеспечиваться за счет использования лишь небольших количеств деполимеризующего агента. Требуемая для безопасной эксплуатации установки инертизация азотом используется одновременно для того, чтобы минимизировать термоокислительное повреждение при желаемых температурах процесса.

Смешивание предпочтительно осуществляют с помощью динамического смесителя, шнекового насоса, мешалки и/или струйного смесителя, причем, в частности, предпочтителен струйный смеситель.

В заявленном способе выбирают соотношение компонентов смеси (мас./мас.) рециклата полиэфира с деполимеризатом полиэфира, составляющее по меньшей мере 1:5, предпочтительно по меньшей мере 1:2 или особенно предпочтительно не более чем 1:1,4.

Деполимеризующий агент по отношению к массовой доле рециклата полиэфира предпочтительно добавляют в массовых долях не более чем 1:0,1 (деполимеризующий агент), предпочтительно не более чем 0,05 (деполимеризующий агент), особенно предпочтительно не более чем 0,01 (деполимеризующий агент).

Преимущество заключается в том, что, чем меньше добавляют деполимеризующего агента, тем меньше его приходится позднее снова удалять с повышенными аппаратными затратами.

Предпочтительно в способе в соответствии с изобретением

время выдержки смеси, начиная со смешивания рециклата полиэфира с деполимеризатом полиэфира до добавления деполимеризующего агента, устанавливают от 0,5 до 30 мин, предпочтительно от 1 до 10 мин, особенно предпочтительно от 2 до 5 мин, и/или

общее время выдержки устанавливают ≤ 1,5 часа, предпочтительно ≤ 60 мин, особенно предпочтительно ≤ 30 мин.

Предпочтительным образом концентрация концевых СООН-групп извлеченного в качестве продукта деполимеризата полиэфира составляет не более чем 250 ммоль/кг, предпочтительно не более чем 150 ммоль/кг, особенно предпочтительно не более чем 50 ммоль/кг.

Средняя степень полимеризации расплава самое позднее с добавлением деполимеризующего агента может быть установлена менее 50, предпочтительно менее 30, особенно предпочтительно менее 20.

Предпочтительно, после добавления диола и перед разделением на ответвленные потоки, расплав перемешивают, например, посредством статического смесителя.

Точно так же возможно, если расплав темперируют, предпочтительно до температур от 240 до 320°С, предпочтительно от 250 до 300°С, особенно предпочтительно от 260 до 280°С, в частности посредством теплообменника, причем предпочтительно время выдержки расплава при темперировании составляет от 1 до 30 мин, предпочтительно от 2 до 20 мин, особенно предпочтительно от 5 до 10 мин.

Особенно предпочтительно деполимеризующий агент выбран из группы, состоящей из диолов, например, моноэтиленгликоля, диэтиленгликоля, триэтиленгликоля, полиэтиленгликоля, 1,3-пропандиола, 1,4-бутандиола, циклогександиметанола и/или этилендигликоля, в частности диола, соответствующего диолу, используемому для получения исходного полиэфира, или из смеси разных диолов, воды, органических кислот, в частности молочной кислоты, а также их смесей, причем деполимеризующий агент может содержать дополнительные добавки. При этом диол, соответствующий диолу, используемому для получения исходного полиэфира, представляет собой диол, производной от которого в соответствующем полиэфире является соответствующее спиртовое повторяющееся звено, т.е., например, этиленгликоль для полиэтилентерефталата. В случае полиэфиров, представляющих собой полилактоны, например, полимолочную кислоту, также могут использоваться диолы или соответствующие (с открытой цепью) гидроксикислоты, являющиеся производными от лежащих в основе лактонов, т.е., например, молочная кислота для полимолочной кислоты, и т.д.

Предпочтительно смешивание осуществляют при пониженном давлении или атмосферном давлении, предпочтительно при пониженном давлении путем приложения вакуума, причем, в частности, отведенные за cчет вакуума пары промывают посредством оросительного конденсатора.

Предпочтительно извлеченный в качестве продукта деполимеризат полиэфира очищают, предпочтительно фильтруют и/или химически очищают, при этом частицы и/или химические примеси отделяются. Это может быть осуществлено, например, посредством фильтров твердых частиц и/или ионообменников. Другими возможными стадиями очистки являются обработка деполимеризата полиэфира активированным углем, дистилляция деполимеризата полиэфира, например, в тонкопленочном испарителе, и/или кристаллизация деполимеризата полиэфира.

Смешивание, расплавление и реакцию осуществляют предпочтительно в инертной атмосфере с содержанием кислорода < 5 об.%, предпочтительно < 1 об.%, особенно предпочтительно < 0,1 об.%, в частности в атмосфере азота.

Полученный деполимеризат полиэфира предпочтительно подвергают временному хранению или собирают и/или фильтруют перед разделением на ответвленные потоки.

Предпочтительно рециклат полиэфира представляет собой рПЭТ, а деполимеризующий агент представляет собой диол этиленгликоль, рециклат полиэфира представляет собой рПБТ (рециклат полибутиленттерефталата), а деполимеризующий агент представляет собой диол 1,4-бутиленгликоль, рециклат полиэфира представляет собой рПТТ (рециклат политриметилентерефталата), а деполимеризующий агент представляет собой диол 1,3-пропандиол, рециклат полиэфира представляет собой рПБС (рециклат полибутиленсукцината), а деполимеризующий агент представляет собой диол 1,4-бутиленгликоль, рециклат полиэфира представляет собой рПЭН (рециклат полиэтиленнафталата), а деполимеризующий агент представляет собой диол этиленгликоль, рециклат полиэфира представляет собой рПЭФ (рециклат полиэтиленфураноата), а деполимеризующий агент представляет собой диол этиленгликоль, или рециклат полиэфира представляет собой рПМК (рециклат полимолочной килоты), а деполимеризующий агент представляет собой воду и/или молочную кислоту.

Предпочтительно рециклат полиэфира загружают в виде гранул и/или хлопьев (флексов).

Способ может осуществляться, в частности, непрерывно.

Иллюстративный и особенно предпочтительный независимый способ деполимеризации в множество стадий, в котором рПЭТ за счет примешивания частично гидролизируют в сосуде в горячий деполимеризат, мономер или преполимер, а затем во время последующего расплавления с небольшими количествами ЭГ гликолизируют в теплообменнике, а образующийся деполимеризат очищают и полимеризуют в высококачественный полиэфир, характеризуется

a) исключением кислорода воздуха за счет инертизации с использованием N2 для повышения безопасности и качества,

b) высокой температурой расплавления и деполимеризации от 260 до 290°С, особенно предпочтительно 270°С, в почти атмосферных условиях для добавления рПЭТ,

c) массовыми соотношениями рПЭТ к ЭГ не более чем 1:0,25, предпочтительно менее 1:0,1, особенно предпочтительно менее 1:0,05,

d) временем деполимеризации не более чем 1,5 часа, предпочтительно менее 60 мин, особенно предпочтительно менее 30 мин,

e) небольшой концентрацией концевых СООН-групп деполимеризата не более чем 150 ммоль/кг, предпочтительно менее 50 ммоль/кг,

f) очисткой деполимеризата посредством фильтрации, опционально дополнительной очисткой посредством активированного угля, ионообмена, дистилляции/кристаллизации,

g) поликонденсацией или полимеризацией очищенного деполимеризата в высококачественный полиэфир или

h) разнообразными возможностями включения в ПЭТ-установки, например использованием энергоснабжения с органическими теплоносителями из ступени этерификации (Э-ступень). При этом используемая доля рПЭТ уменьшает требуемое количество РТА (purified terephthalic acid - очищенная терефталевая кислота, ОТФК) на Э-ступени, а выделяющаяся за счет этого энергия может использоваться для расплавления рПЭТ. Включение в имеющиеся системы с пониженным давлением может использоваться для создания требуемого пониженного давления. Может осуществляться включение в имеющиеся системы дозирования ЭГ. Имеющиеся мономеро- или преполимеропроводы могут использоваться для установок деполимеризации.

i) использованием имеющихся ступеней подготовки воды и ЭГ ПЭТ-установки,

j) коротким временем реакции на проблемы качества с рПЭТ с возникновением небольших количеств примесей,

k) при этом возможны как предпочтительно непрерывный режим работы, так и режим работы, называемый также периодическим режимом работы,

l) минимальными объемами для запуска и обкатки, а также устройством (струйный смеситель рПЭТ и мономера) для рентабельного и эффективного примешивания больших количеств рПЭТ к горячему мономеру,

- с использованием склонности рПЭТ и жидкого мономера к взаимному склеиванию,

- смесителей вообще (например, мешалка, динамический смеситель, шнековый транспортер) и предпочтительно с использованием энергии удара одной или двух или более струй жидкого мономера, преполимера или деполимеризата, падающий и/или вдавленный в эти струи жидкости рПЭТ захватывается и примешивается, так что возникающая смесь частично расплавленного рПЭТ и жидкого деполимеризата может транспортироваться дальше обычными на рынке транспортирующими насосами из небольшого резервуара, причем минимальная температура смешивания рПЭТ и жидкого деполимеризата устанавливается всегда выше температуры затвердевания этой смеси.

Согласно третьему аспекту, изобретение относится к установке для получения полиэфиров, содержащей последовательно расположенные установку для получения деполимеризата полиэфира в соответствии с изобретением, как описана выше, и по меньшей мере одну ступень поликонденсации.

Настоящее изобретение позволяет с помощью установки для получения деполимеризата полиэфира модернизировать, например, существующую установку для получения полиэфиров или создавать отдельные установки для получения полиэфиров.

Предпочтительно установка для получения полиэфиров включает в себя описанные выше ступени, т.е., например,

по меньшей мере один реактор с падающей пленкой или предполимеризатор,

по меньшей мере один дисковый реактор или конечный полимеризатор, а также

опционально одно или более устройств для твердофазной постконденсации.

Согласно четвертому аспекту, настоящее изобретение относится к способу получения полиэфиров, в котором сначала описанным выше образом в соответствии с изобретением получают деполимеризат полиэфира, а затем его полимеризуют в полиэфир.

При необходимости, в этом способе может быть пропущена стадия преполимеризации.

Осуществление изобретения

Изобретение более подробно описано со ссылкой на нижеследующие осуществления на примере процесса получения рециклата, в котором используется рПЭТ, не ограничивая изобретение изложенными специфическими вариантами осуществления.

Терминология, определения

Используемые ниже определения являются общепринятыми и привлекаются также для описания настоящего изобретения.

ПЭТ означает полиэтилентерефталат, полиэфир, который может быть получен на ПЭТ-установках путем этерификации сырья ОТФК и ЭГ (этиленгликоль) или в меньшем объеме путем переэтерификации сырья ДМТ (диметилтерефталат) и ЭГ и, соответственно, последующей поликонденсации. Вместо ОТФК может быть взята также менее чистая или неочищенная терефталевая кислота, если достигается желаемое качество конечного продукта и не ухудшаются материальные свойства ПЭТ-установки. ПЭТ является макромолекулой из множества одинаковых структурных звеньев. Средняя степень полимеризации, называемая далее также Pn или средней длиной цепи, указывает число структурных звеньев на молекулу ПЭТ. Степень полимеризации в контексте изобретения равнозначна степени поликонденсации. У ПЭТ мономерное структурное звено -[OOC-C6H4-COO-(CH2)2]- с молярной массой 192 г/моль. Pn = 5 означает, что в молекуле ПЭТ в ряд расположены 5 структурных звеньев, как в цепи. Молярная масса ПЭТ с Pn = 5 составляет тогда 5 х 192 г/моль плюс молярная масса соответствующих двух концевых групп. Двумя концевыми группами могут быть соответственно одна -ОН от этиленгликоля или одна -СООН от терефталевой кислоты или дважды одна и та же концевая группа. Чем выше степень полимеризации, тем более вязким становится ПЭТ. Только когда будут иметь место достаточный показатель Pn и, тем самым, достаточная вязкость, ПЭТ может быть переработан в конечные продукты, такие как пленка, волокна или упаковочный материал. При этом справедливо уравнение Уоллеса Хьюма Каррозерса для линейных АА/ВВ-систем, которое гласит, что достаточно большие длины цепей могут достигаться только тогда, когда достаточно высока степень превращения реагирующих концевых СООН-групп, т.е. имеются лишь небольшие количества не прореагировавших концевых СООН-групп. Вязкость ПЭТ указывается обычно как характеристическая вязкость, называемая ниже ХВ, измеряемая в единицах дл/г. Для получения ПЭТ должны добавляться эффективные катализаторы (например, соединения сурьмы, титана или алюминия), с тем чтобы время реакции и, тем самым, размеры сосудов оставались в рамках рентабельности. Также добавляются самые разные добавки, например, стабилизаторы, красители, окрашивающие средства или дополнительные вспомогательные вещества, чтобы достичь определенных свойств.

ОТФК, ДМТ, ЭГ называются мономерными реагентами. В результате химической реакции сначала образуется промежуточный продукт, также называемый мономером. Кроме того, за счет добавления других двухосновных карбоновых кислот и других двухатомных спиртов можно получать также сомономеры, чтобы достичь отличных от чистого ПЭТ, однако полезных в частичных диапазонах свойств. Возникающий тогда ПЭТ называется также соПЭТ.

Рециклатом ПЭТ, называемым ниже рПЭТ или же «Post Consumer Recycling PET» (PCR-PET - ПЭТ, полученный от рециклинга отходов потребления, РОП-ПЭТ) является собранный, очищенный и гранулированный или измельченный ПЭТ или, вообще, любая форма ПЭТ после одно- или многоразового использования после получения на ПЭТ-установке. Предпочтительно рПЭТ является в самой значительной степени чистосортным и свободным от посторонних веществ за счет применения актуальных способов подготовки. Измельчение рПЭТ может осуществляться распространенными способами измельчения, например, резанием или размолом, особенно предпочтительны резаные бутылочные отходы, т.к. в настоящее время они составляют по объему наибольшую долю имеющегося в распоряжении рПЭТ. Однако под рПЭТ следует понимать также измельченный промежуточный продукт (мономеры, олигомеры, преполимеры) из ПЭТ-установок.

Деполимеризат. Под деполимеризатом или также деполимеризатом ПЭТ следует понимать смесь на > 70% образованную из короткоцепочечных макромолекул ПЭТ (т.е. мономеров со степенями полимеризации, как правило, от 1 до 25 структурных звеньев С10Н8О4), которая также может содержать остатки других мономеров, органических или неорганических добавок, а также посторонних веществ. Другие возможные мономеры могут возникать из других добавленных двухосновных карбоновых кислот, как, например, изофталевая кислота или адипиновая кислота, или других диолов, как, например, диэтиленгликоль, циклогександиметанол или бутандиол. Деполимеризаты полиэфиров соответствуют тогда короткоцепочечным макромолекулам полиэфиров, образованных из любых и произвольно многого числа различных двухосновных карбоновых кислот и любых и произвольно многого числа различных диолов. Деполимеризаты или деполимеризаты полиэфиров получают предпочтительно гидролизом и гликолизом или, вообще, сольволизом полиэфиров при повышенных температурах процесса.

Расплав может быть способной к перекачиванию смесью из рПЭТ и деполимеризата или может состоять только из способной к перекачиванию смеси из деполимеризата.

ПЭТ-установка

Типичная ПЭТ-установка из уровня техники для получения ПЭТ из основных мономерных реагентов ОТФК и ЭГ по существу включает в себя шесть ступеней производства. При этом множество ступеней производства могут быть объединены в индивидуальные реакторы. В качестве примера можно привести 2R-ПЭТ-установку фирмы Uhde Inventa-Fischer для получения ПЭТ, например, для пленок, волокон или упаковочного материала. Все данные о параметрах процесса и свойствах продукта, как, например, температуры, давления, ХВ, содержание концевых СООН-групп и степени полимеризации, являются ориентировочными значениями. В зависимости от рецептуры и производительности возможны и необходимы легкие отклонения.

Помимо ступеней этерификации, переэтерификации и поликонденсации, ПЭТ-установки содержат также ступени обработки для образующихся продуктов реакции, как, например, вода, метанол, ЭГ и другие побочные продукты. Точно так же могут быть подключены последующие ступени для переработки продукта поликонденсации в пригодный для продажи продукт, как, например, грануляторы, в частности стренговые или подводные грануляторы, или есть прямое подключение формовочных машин, преформ-машин или линий для получения ПЭТ-пленок или других конечных ПЭТ-продуктов. Точно так же могут быть подключены расположенные ниже по потоку устройства кондиционирования и твердофазной поликонденсации для уменьшения нежелательных побочных продуктов, как, например, ацетальдегид, или для повышения вязкости.

Первая ступень производства называется упрощенно ступенью этерификации (Э-ступенью), поскольку при этом этерифицируются, главным образом, концевые СООН-группы с концевыми ОН-группами, при этом образуется вода. В зависимости от того, в каком отношении реагируют между собой ОТФК (HOOC-C6H4-COOH) и ЭГ (HO-[CH2]2-OH), и какие господствуют условия реакции, получают смесь из воды и ПЭТ-молекул с разным числом структурных звеньев и разными концевыми группами. Примеры этого включают следующее:

1) HOOC-C6H4-COOH + HO-[CH2]2-OH  H2O + HOOC-C6H4-COO-[CH2]2-OH (Pn=1, молярная масса = 210 г/мoль),

H2O + HOOC-C6H4-COO-[CH2]2-OH (Pn=1, молярная масса = 210 г/мoль),

2) HOOC-C6H4-COO-[CH2]2-OH + HO-[CH2]2-OH  H2O + HO-[CH2]2-OOC-C6H4-COO-[CH2]2-OH (Pn=1, молярная масса = 245 г/мoль),

H2O + HO-[CH2]2-OOC-C6H4-COO-[CH2]2-OH (Pn=1, молярная масса = 245 г/мoль),

3) HOOC-C6H4-COO-[CH2]2-OH + HO-[CH2]2-OOC-C6H4-COO-[CH2]2-OH  H2O + HO-[CH2]2-OOC-C6H4-COO-[CH2]2-OOC-C6H4-COO-[CH2]2-OH (Pn=2, молярная масса = 446 г/мoль),

H2O + HO-[CH2]2-OOC-C6H4-COO-[CH2]2-OOC-C6H4-COO-[CH2]2-OH (Pn=2, молярная масса = 446 г/мoль),

4) HOOC-C6H4-COOH + HOOC-C6H4-COO-[CH2]2-OH  H2O + HOOC-C6H4-COO-[CH2]2-OOC-C6H4-COOH (Pn=1, молярная масса = 358 г/мoль),

H2O + HOOC-C6H4-COO-[CH2]2-OOC-C6H4-COOH (Pn=1, молярная масса = 358 г/мoль),

5) и т.д.

Смесь различных ПЭТ-молекул с различными концевыми группами из Э-ступени называется мономером, не следует путать с сырьевыми ОТФК и ЭГ, также называемыми мономерными реагентами. В литературе бис-гидрокси-этилен-терефталат (БГЭТ) с Pn = 1 называется мономером.

Короткоцепочечные ПЭТ-молекулы, в частности с Pn = 3, называются также олигомеры. Поскольку реакции этерификации являются равновесными реакциями, для достижения высоких степеней превращения образующаяся вода должна удаляться из реакционной смеси. 100%-ная степень превращения соответствует при этом полному превращению всех имеющихся в распоряжении концевых СООН-групп. Обратная реакция с водой называется гидролизом. В типичных условиях процесса для Э-ступени с подаваемым мольным отношением ОТФК к ЭГ примерно 1 к 1,6, температурой продукта около 265°С и абсолютным давлением около 250 кПа мономер имеет среднее значение Pn около 4,2 при остаточной концентрации концевых СООН-групп примерно 600 ммоль/кг. ХВ согласно ASTM составляет около 0,05-0,10 дл/г.

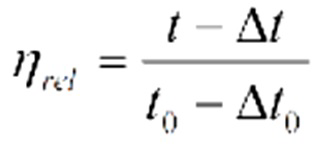

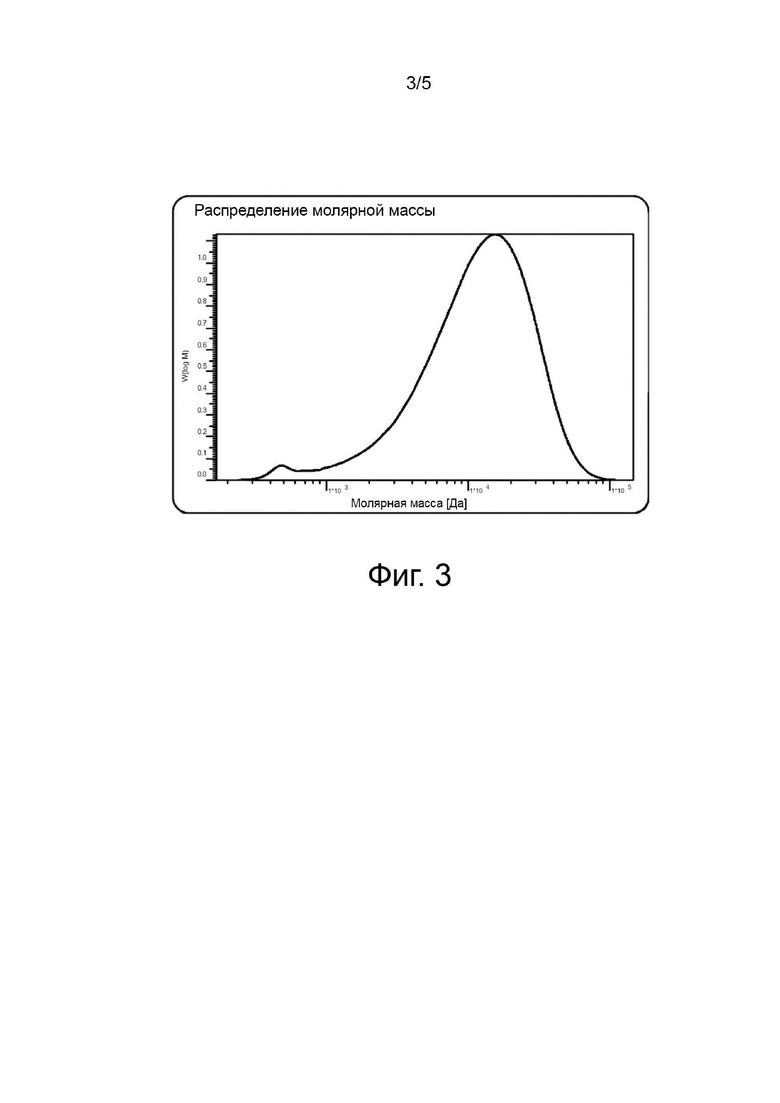

На фиг. 1 изображен типичный результат ГПХ-анализа (анализ методом гель-проникающей хроматографии) мономера из Э-ступени. Средняя молярная масса (Mn) была определена 802 г/моль. При делении Mn на молярную массу 192 г/моль структурного звена (С10Н8О4) получают среднюю степень полимеризации 4,2.

Из Э-ступени образовавшаяся в результате реакции вода отводится вместе с долей подаваемого ЭГ, и для разделения эта смесь подается в дистилляционную колонну с подключенной водо- и газоочисткой. Реакция этерификации не требует никакого дополнительного катализатора, поскольку реакции этерификации автокатализируются за счет кислых ионов Н+ звеньев терефталевой кислоты.

Вторая ступень производства называется постэтерификацией (также ПЭ-ступень), поскольку на ней за счет понижения давления до абсолютного давления около 60 кПа и повышения температуры до примерно 275°С степень превращения продолжает возрастать, что видно по повышению средней степени полимеризации, повышению ХВ до 0,10-0,15 дл/г и дальнейшему уменьшению концентрации концевых COOH-групп до примерно 200 ммоль/кг. Абсолютное давление около 60 кПа создается вакуумной системой, а отведенные количества реакционной воды и выделяющиеся количества ЭГ снова подаются для разделения в дистилляционную колонну с подключенной водо- и газоочисткой. Смесь различных ПЭТ-молекул из ПЭ-ступени также называется мономером. Если следует отличить этот мономер от мономера из Э-ступени, то можно, например, указать ступень производства или длину цепи. При этом типичные средние длины цепи этого мономера из ПЭ-ступени составляют от 5 до 15.

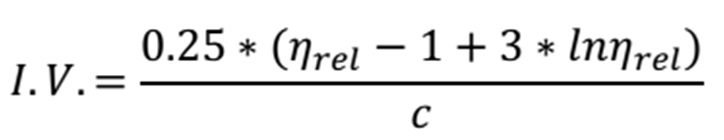

На фиг. 2 изображен типичный результат ГПХ-анализа мономера из ПЭ-ступени. Средняя молярная масса (Mn) была определена 2350 г/моль. При делении Mn на молярную массу 192 г/моль структурного звена получают среднюю степень полимеризации 12,0.

Третья ступень производства называется предварительной полимеризацией или предполимеризацией или также предконденсацией, сокращенно ПП-ступень. Здесь господствующей реакцией является не этерификация концевых СООН- и ОН-групп, а реакция полимеризации или же поликонденсации путем переэтерификации эфирных групп с выделением ЭГ. Однако реакция этерификации с выделением реакционной воды все еще протекает в небольшой мере, что видно по дальнейшему уменьшению содержания концевых СООН-групп. Реакция поликонденсации требует катализатора, чтобы достичь приемлемых скоростей реакции. Зарекомендовавшими себя катализаторами являются Sb-, Ti- или Al-соединения. Далее для достижения приемлемых скоростей реакции поликонденсация также требует очень низких давлений, дополнительно повышенных температур и тонких диффузионных слоев, чтобы можно было отвести образующийся ЭГ.

Реакция поликонденсации также является равновесной реакцией, а обратная реакция с ЭГ называется гликолизом. Следствием реакции поликонденсации является дальнейшее повышение степени полимеризации с возрастанием ХВ. Требуемое низкое давление создается вакуумной системой, а удаленные количества ЭГ со следами воды снова подаются для разделения в дистилляционную колонну с подключенной водо- и газоочисткой. На ПП-ступени с условиями процесса 0,5-2 кПа и 275-285°С достигается дальнейшее уменьшение содержания концевых СООН-групп до 60 ммоль/кг и повышение ХВ до примерно 0,30 дл/г.

Смесь различных ПЭТ-молекул из ПП-ступени называется преполимером.

На фиг. 3 изображен типичный результат ГПХ-анализа преполимера из ПП-ступени.

Средняя молярная масса (Mn) была определена 6330 г/моль. При делении Mn на молярную массу 192 г/моль структурного звена получают среднюю степень полимеризации 33.

Четвертая ступень производства называется полимеризацией, поликонденсацией или конечной полимеризацией (далее DIS-ступень). Здесь господствующей реакцией также является реакция поликонденсации путем переэтерификации эфирных групп с выделением ЭГ. Требуемое низкое давление создается вакуумной системой, а отведенное количество ЭГ со следами воды снова подается для разделения в дистилляционную колонну с подключенной водо- и газоочисткой. Требуемые тонкие диффузионные слои обычно создаются в специальных реакторах с вращающимися дисками.

Требуемые для этого реакторы называют финишерами или конечными полимеризаторами или реактором DISCAGE® для достижения особенно высокой ХВ или особенно высоких степеней полимеризации в полимерном расплаве. Смесь различных ПЭТ-молекул из DIS-ступени называется полимером.

На DIS-ступени с условиями процесса 0,05-0,1 кПа и 270-290°С достигается дальнейшее уменьшение количества концевых СООН-групп до 10-30 ммоль/кг. В зависимости от предполагаемого назначения ПЭТ ХВ устанавливается 0,55-0,85 дл/г, а молярная масса 15000-30000 г/моль.

Пятой ступенью производства является переработка полимерного расплава в твердый и равномерный гранулят посредством стренговых или подводных грануляторов. Пятой ступенью производства также может быть прямая дальнейшая переработка полимерного расплава в волокна, пленки, преформы или другие типичные конечные ПЭТ-продукты.

Шестая ступень производства включает в себя последующую обработку гранулята для повышения ХВ и/или для уменьшения количества примесей, например, ацетальдегида. Типичными обозначениями для шестой ступени производства является, например, постконденсация, твердофазная конденсация, SSP (твердофазная поликонденсация) или кондиционирование.

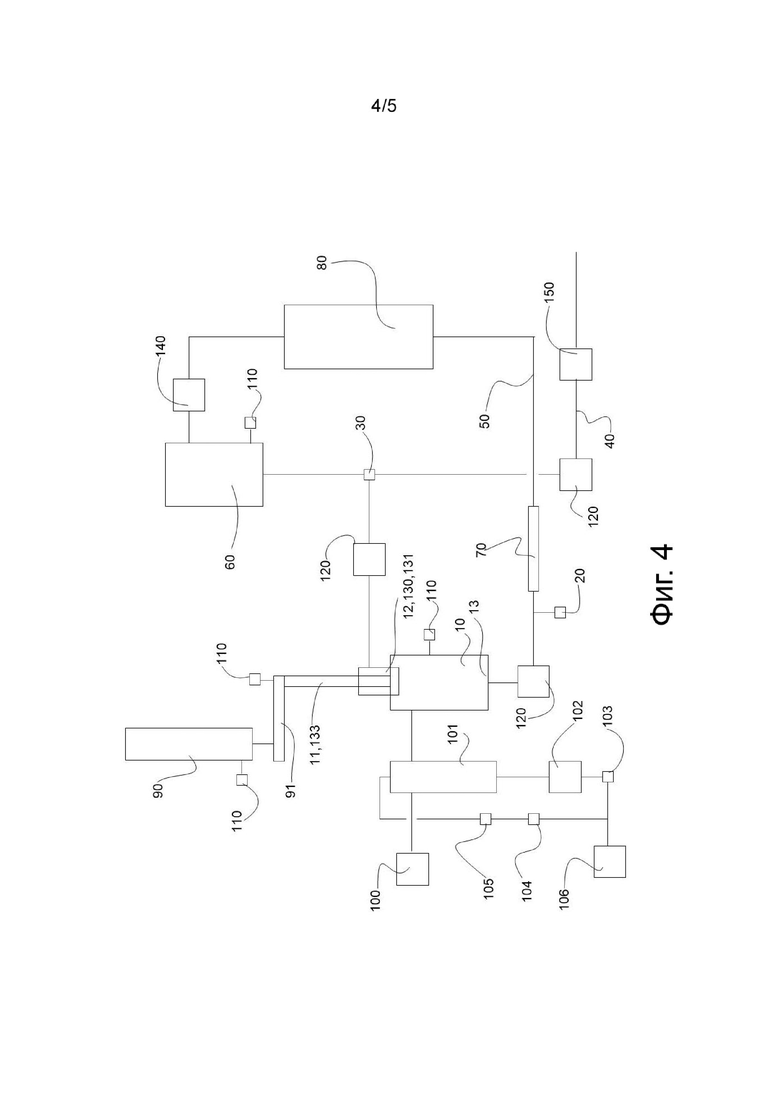

На фиг. 4 изображена установка 1 для получения полиэфира, исходя из рециклата полиэфира.

Установка для получения деполимеризата полиэфира (блок деполимеризации) состоит из множества ступеней.

а) ступень 1 включает в себя накопитель (бункер 90) и подающее устройство (транспортирующий шнек 91) для рПЭТ к ступени смешивания (смесительный сосуд 10) с инертизацией азотом (110),

b) ступень 2 является ступенью смешивания (смесительный сосуд 10) для примешивания рПЭТ к жидкому деполимеризату полиэфира в резервуаре для транспортирующего насоса. К ступени 2 подключена система водяного орошения (оросительный конденсатор 101) для осаждения отведенных паров, главным образом воды и легкокипящих компонентов, с подключением к вакуумному блоку 100,

c) ступень 3 включает в себя дозирование ЭГ (загрузочное устройство 20 для деполимеризующего агента),

d) ступень 4 включает в себя теплообменник 80 с возможной расположенной ниже по потоку грубой фильтрацией 140,

e) ступень 5 включает в себя резервуар 60 деполимеризата полиэфира, из которого обслуживается смесительное устройство 10, а расплавленный избыток отводится в имеющуюся ПЭТ-установку, необязательно с тонкой фильтрацией и устройством аварийного сброса.

Ступень 1 включает в себя накопитель и подающее устройство для рПЭТ. Для этой цели, в качестве иллюстрации, ступень может включать в себя бункер 90, дозирующий шнек 91 с взвешивающим устройством и подающую шахту к ступени 10 смешивания. В случае различных рПЭТ, например, гранулята или хлопьев (флексов), может быть представлено две или множество ступеней 1, каждая из которых соответственно является специально согласованной с задачами хранения и дозирования различных используемых сортов рПЭТ.

Предпочтительно добавление достаточного количества азота в качестве инертного газа (посредством расположенных в разных местах загрузочных устройств 110), чтобы минимизировать внесение кислорода за счет рПЭТ. Внесение кислорода при высоких температурах может в присутствии достаточных количеств ЭГ или других горючих газов привести к пожару и опасности взрыва. Внутренняя безопасность установки может обеспечиваться при содержании кислорода менее 5 об.%, а при превышении этого количества подача рПЭТ и ЭГ должна быть сразу же прекращена. Даже небольшие количества вносимого кислорода могут при используемых температурах привести к значительному ухудшению достигаемого цвета. Поэтому внесение остаточного кислорода должно поддерживаться на уровне предпочтительно менее 0,1 об.%. Для контроля содержания остаточного кислорода в подаваемом рПЭТ могут быть установлены измерительные ячейки для кислорода в подводе для рПЭТ и отходящем газе из ступени 2. Требуемое количество азота определяется, главным образом, количеством подаваемого рПЭТ и требуемым пониженным давлением на ступени 2 для отсоса образующихся количеств водяного пара.

Чтобы можно было надежно контролировать кратковременные избыточные давления, возникающие из-за рПЭТ, который по недосмотру оказался слишком влажным, например, отходов ПЭТ, которые незамеченно оказались влажными от дождя, предпочтительно на подающей шахте и на резервуаре ступени 2 могут быть предусмотрены предохранительный клапан или разрывная пластина или аналогичное устройство сброса давления.

Предпочтительными являются цифровой оптический входной онлайн-контроль рПЭТ и включение данных партии рПЭТ и параметров качества в непрерывные сбор и оценку эксплуатационных данных всего блока деполимеризации.

Точно так же рекомендуется устройство аварийного сброса на бункере 90, чтобы можно было сбросить загруженный рПЭТ снова за пределы блока деполимеризации.

Бункер 90 предпочтительно оборудован фильтром для очистки отходящего воздуха и средствами измерения уровня, температуры и давления. Подающая шахта предпочтительно оборудована смотровыми стеклами, средствами открывания и средствами измерения уровня, температуры и давления.

Ступень 2 включает в себя примешивание невысушенного рПЭТ, например, при комнатной температуре, к жидкому полимеризату с температурой примерно 270°С в смесительном сосуде 10. Тогда, например подходящий, обычный на рынке транспортирующий насос может транспортировать дальше эту смесь без помех по подключенному трубопроводу. Ступень 2 также включает в себя подключенную систему 101 орошения для осаждения отведенных паров (главным образом, воды и других легкокипящих компонентов) и подключение к вакуумной системе 100.

Примешивание больших количеств рПЭТ к жидкому деполимеризату полиэфира может осуществляться посредством коммерчески доступных динамических смесителей или оптимизированных шнековых насосов или оптимизированных мешалок или наиболее рентабельным образом посредством устройства, которое с использованием склонности рПЭТ склеивания с жидким деполимеризатом полиэфира и с использованием энергии удара одной или более струй горячего жидкого деполимеризата полиэфира, захватывает и примешивает падающий и/или вдавливаемый в эти струи деполимеризата рПЭТ, ниже такое устройство называется струйным смесителем 131 деполимеризата и рПЭТ.

Ступень 2 предпочтительно может быть оборудована смотровыми стеклами, а также средствами измерения уровня, температуры и давления. От ступени 2 до ступени 5 блок деполимеризации, включая трубопроводы 50, выполнен обогреваемым со стороны рубашки. Особенно подходящим для этого является двухстенное выполнение контейнеров и трубопроводов, которые могут тогда обогреваться жидкими или предпочтительно парообразными органическими теплоносителями.

В очень маленьких установках достаточное смешивание рПЭТ и деполимеризата в сосуде может осуществляться также посредством подходящей мешалки или мощных циркуляционных насосов, а в установках целевого масштаба этот процесс является ущербным с экономической и технической точек зрения.

При примешивании рПЭТ к жидкому деполимеризату полиэфира должна возникать пригодная к перекачке смесь из нерастворенного или чуть растворенного рПЭТ и жидкого деполимеризата полиэфира, которая может транспортироваться из маленького резервуара дальше с помощью обычных коммерчески доступных транспортирующих насосов. Для этого рПЭТ должен присутствовать в жидком деполимеризате полиэфира предпочтительно без существенных пустот. Имеющиеся пустоты в смеси нарушили бы или предотвратили бы эффективность подачи обычных коммерчески доступных транспортирующих насосов.

При примешивании рПЭТ к жидкому горячему деполимеризату полиэфира без существенного дополнительного ввода тепла необходимо также обратить внимание на то, что более высокая тепловая энергия горячего деполимеризата полиэфира переносится на холодный рПЭТ (примерно комнатной температуры). Пока температура горячего деполимеризата или смеси лежит выше точки плавления или диапазона плавления рПЭТ (обычно 245-250°С), он быстро расплавляется. Если температура смешивания ниже точки плавления рПЭТ, то он остается в частично расплавленном, но все еще в твердом состоянии, пока не будет достигнута общая, самая низкая температура смешивания. При этом частичное расплавление ПЭТ-частиц уменьшает их, приводит к уменьшенному требуемому отношению масс рПЭТ и деполимеризата полиэфира для получения пригодной для транспортировки смеси и уменьшает потери на трение при транспортировке. Устанавливающуюся температуру смешивания рПЭТ и деполимеризата полиэфира можно вычислить с помощью правила смешивания Рихмана:

Tmix = (m1*c1*T1 + m2*c2*T2) / (m1*c1 + m2*T2)

где m - масса в кг, с - удельная теплоемкость в кДж/кг, Т - температура в °С.

При этом для изобретения важно, что, вне зависимости от того, как быстро рПЭТ и деполимеризат полиэфира достигнут установившуюся температуру смешивания, она всегда должна лежать выше точки затвердевания или диапазона затвердевания смеси, чтобы за счет этого можно было исключить сбои и повреждения установки. Экспериментально диапазон затвердевания различных смесей рПЭТ и деполимеризата полиэфира был определен в 185-195°С.

Следующие температуры смешивания могут быть приблизительно вычислены, если принять удельную теплоемкость рПЭТ при 20°С в 1,05 кДж/кг/К, а деполимеризата полиэфира при 270°С в 1,95 кДж/кг/К (C.W. Smith/M. Dole, J. Polymer Sci 20, 1956):

В соответствии с этим, без мер по безопасности, минимальное отношение масс рПЭТ и деполимеризата не должно быть ниже 1:1,4, чтобы гарантированно избежать незапланированного, однако возможного, затвердевания и, тем самым, значительного нарушения процесса с возможным повреждением установки.

Чтобы своевременно обнаружить повышенную нагрузку или возможные повреждения транспортирующего насоса/транспортирующих насосов 120, он/они должен/должны быть оборудован/оборудованы датчиками вибрации и колебаний, и дополнительно следует контролировать потребление тока приводным двигателем.

Смесительный резервуар 60 предпочтительно эксплуатируется с небольшим временем выдержки (2-5 мин), так что, с одной стороны, с помощью обычных коммерчески доступных транспортирующих насосов 120 можно обеспечить непрерывный транспортируемый поток, а, с другой стороны, падение температуры настолько мало, насколько возможно, вплоть до повторного нагрева на теплообменной ступени. Небольшое время выдержки выражается как в небольших размерах сосудов и связанных с этим небольших инвестиционных расходах, так и улучшенном качестве продукта за счет минимально возможной по времени термической нагрузки. При этом общее время выдержки в блоке деполимеризации и общий температурный профиль способа схожи с условиями, которым обычно также подвержены мономеры или преполимеры в ПЭТ-установках. Благодаря эксплуатационному параметру отношение масс рПЭТ и деполимеризата полиэфира можно в комбинации с достигнутыми и установленными температурами, конструкцией теплообменника и минимально требуемым соотношением ЭГ дополнительно оптимизировать процесс.

ПЭТ или рПЭТ сильно гигроскопичен и содержит обычно 1,1-0,4 мас.% воды. Если невысушенный рПЭТ вступает в контакт с горячим деполимеризатом полиэфира, то бóльшая часть содержащейся воды испарится на ступени смешивания 10 при 270°С, а небольшая часть воды гидролизует рПЭТ. При этом длинноцепочечные ПЭТ-молекулы случайным образом расщепляются, степень полимеризации уменьшается, причем образуются новые концевые СООН-группы. Кроме того, также возможно имеющиеся, однако нежелательные, легкокипящие компоненты (примеси) в рПЭТ испаряются или захватываются испаряющейся водой.

Средняя молярная масса (Mn) из примера, в котором хлопья рПЭТ были растворены в деполимеризате полиэфира, была определена в 1290 г/моль. При делении Mn на молярную массу 192 г/моль структурного звена получают среднюю степень полимеризации 6,7. Небольшая длина цепи или вязкость является основой хорошей текучести и низкой точки плавления смеси рПЭТ и деполимеризата полиэфира. Какая средняя молярная масса устанавливается в результате гидролиза, сильно зависит от того, сколько воды гигроскопически связано в рПЭТ или сколько воды, в целом, вводится с рПЭТ. Кроме того, на объем гидролиза влияет то, сколько введенной воды вступает в реакцию с рПЭТ, на что влияют также конструкция установки и режим эксплуатации.

К ступени 10 смешивания подключен оросительный конденсатор 101 с водяным циркуляционным контуром для осаждения водяных паров, с подключением к вакуумной ступени 100, например, имеющейся ПЭТ-установки, предпочтительно вакуумной ступени ступени постэтерификации.

За счет этого можно целенаправленно создавать пониженное давление на ступени смешивания, которое удаляет из нее возникающие водяные пары и прочие легкокипящие компоненты и избыточный азот. Пониженное давление может быть установлено так, чтобы в подающее устройство для рПЭТ и в бункер посредством подающего шнека обратно не попадали водяной пар или легкокипящие компоненты. Как принято в уровне техники, оросительный конденсатор 101 предпочтительно соединен со сборным сосудом 102. На дне сборного сосуда 102 имеется транспортирующий насос 103 с присоединенным фильтром 104 для фильтрации и последующий теплообменник 105 для достаточного охлаждения водяного циркуляционного контура. Избыточная вода с возможными легкокипящими компонентами может затем подаваться, например, на ступень 106 очистки сточных вод подключенной ПЭТ-установки или на собственную ступень очистки сточных вод.

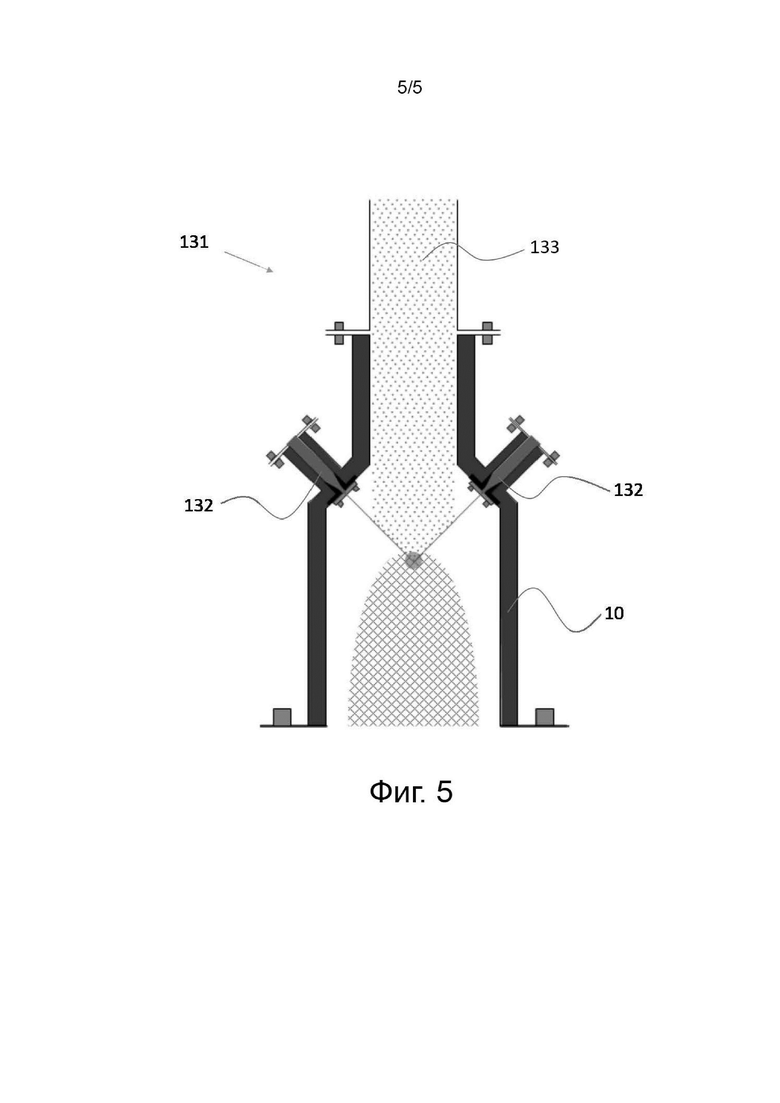

Возможный вариант смесительного устройства 130 в виде струйного смесителя 131 рПЭТ и деполимеризата изображен на фиг. 5 и включает в себя впуск 11 смесительного сосуда 10, выполненный в виде гравиметрической линии 133 подачи рПЭТ, и две противоположные друг другу, наклоненные вниз плоскоструйные форсунки 132, через которые нагнетается и распыляется горячий деполимеризат полиэфира. Распыленный деполимеризат полиэфира контактирует с рПЭТ, падающим в смесительный сосуд 10.

Линия подачи 11, 133 для рПЭТ выполнена предпочтительно в виде вертикального круглого, квадратного или прямоугольного подающего трубопровода. При этом диаметр выбран по меньшей мере таким большим, чтобы все количество рПЭТ могло подаваться в свободном падении без сбоев. При этом дополнительные азотные питатели могут помочь усилить подачу рПЭТ и создать противодавление образующемуся водяному пару при примешивании невысушенного рПЭТ к горячему деполимеризату полиэфира. Расположение обеих плоскоструйных форсунок 132 должно быть рассчитано в соответствии с диаметром подающего трубопровода для рПЭТ, с тем чтобы весь рПЭТ в свободном падении мог захватываться плоскими струями. При этом скорость обеих плоских струй должна быть настолько большой, чтобы ее было достаточно для захвата объемного потока рПЭТ. Чем выше скорость обеих плоских струй, тем выше становятся силы удара для смешивания рПЭТ с деполимеризатом полиэфира. Плоские струи ограничены с боков стенками сосуда. Альтернативным вариантом является воронкообразное расположение с четырьмя струями деполимеризата полиэфира.

Объемный поток рПЭТ, который может захватываться струями деполимеризата полиэфира, возникает из захваченной в среднем толщины слоя рПЭТ струями деполимеризата полиэфира, умноженной на их ширину, на которую может падать рПЭТ, и на их скорость:

V' = h * b * v

где V' - объемный поток рПЭТ в м3/с, h - средняя толщина слоя рПЭТ, захваченная струями деполимеризата полиэфира в м, b - ширина струй деполимеризата полиэфира в м, на которые может падать рПЭТ, v - скорость струй деполимеризата полиэфира в м/с.

На устанавливающуюся среднюю толщину слоя рПЭТ на струях деполимеризата полиэфира положительное влияние оказывает высокая взаимная склонность к слипанию рПЭТ и горячего жидкого деполимеризата полиэфира. Точно так же положительное влияние оказывает сила массы стоящего на струях деполимеризата полиэфира столба рПЭТ. Добавление азота в подающую шахту может повысить давление на примешивание рПЭТ к деполимеризату полиэфира, если потеря давления через подающий шнек оказывается выше. Также возможно вдавливание рПЭТ целенаправленно через шнек-дозатор в струю или струи деполимеризата полиэфира. Перекрестное и направленное вниз направление разбрызгивания задает смеси направление вместе с действующей вниз силой гравитации. При этом предпочтительным вариантом является направленный вниз под 45° наклон плоских форсунок 132. Скорость выходящих струй деполимеризата полиэфира задается объемным потоком деполимеризата полиэфира, а также шириной и высотой щели форсунок, причем высота щели задает максимально допустимый размер твердых нерастворимых компонентов рПЭТ или по меньшей мере необходимую для этого тонкость грубой фильтрации.

v = V'/A

где v - скорость струй деполимеризата полиэфира в м/с, V' - объемный поток деполимеризата полиэфира в м3/с, А - площадь выпускного отверстия форсунки (ширина щели в м х высота щели в м).

Площадь выпускного отверстия щелей определяет вместе с входной геометрией форсунок 132 падение давления через них, которое должно быть приложено насосом от резервуара деполимеризата полиэфира ко второй ступени. Щелевые форсунки 132 предпочтительно следует размещать на блоке с возможностью легкой замены, чтобы можно было реагировать на различную производительность и сорта рПЭТ. Предпочтительно также применять для форсунок 132 прочные и малоизнашивающиеся материалы, такие как закаленная нержавеющая сталь.

Ступень 3 включает в себя добавление через загрузочное устройство деполимеризующего агента 20, в частности диола (в данном примере ЭГ), в минимально возможных количествах, а именно ≤ 0,1, предпочтительно < 0,05, особенно предпочтительно < 0,01 кг ЭГ на 1 кг рПЭТ после гидролиза, в результате чего уже достигаются более низкая вязкость или меньшие степени полимеризации, чем первоначально имелись у рПЭТ. При этом добавление ЭГ служит лишь второстепенным образом для дополнительного уменьшения степени полимеризации, а главным образом - для управления этерификацией концевых СООН-групп, с тем чтобы последующая реполимеризация быстро привела к высоким степеням полимеризации и можно было добавить образующийся деполимеризат полиэфира предпочтительно в ПП-ступень подключенной ПЭТ-установки. Реакция ЭГ со смесью рПЭТ и полимеризата полиэфира протекает предпочтительно при высоких температурах процесса за счет реакций этерификации в течение нескольких минут. При этом с реакцией снова возрастает давление, которое образовалось за счет испарения ЭГ в горячем деполимеризате полиэфира, при 270°С максимально около 6,4 бар абсолютного давления. Требуемый ЭГ может отбираться из подходящего места отбора ПЭТ-установки. Выше по потоку и/или ниже по потоку от примешивания ЭГ может быть предусмотрено место взятия образцов.

Для лучшего распределения ЭГ в смеси рПЭТ и деполимеризата полиэфира можно ниже по потоку от введения, в одном или предпочтительно двух или большем количестве мест введения, подключить еще подходящую секцию смешивания (смеситель 70) с небольшим временем выдержки, причем секция смешивания не должна мешать прохождению еще не расплавленного рПЭТ или содержащихся примесей.

Ступень 3 может быть предпочтительно оборудована средствами измерения расхода потока, температуры и давления.

Ступень 4 включает в себя теплообменник 80, с помощью которого можно обеспечить энергию, необходимую для расплавления рПЭТ. Теплообменник 80 может быть рентабельным образом выполнен в виде кожухотрубного теплообменника, т.к. низкая вязкость деполимеризата полиэфира допускает хорошую теплопередачу. Расчет теплообменника определяется минимально требуемым временем выдержки и подаваемым количеством энергии в единицу времени. Минимально требуемое время выдержки возникает из времени, которое требуется, чтобы нагреть смесь рПЭТ и деполимеризата полиэфира снова до 270°С, плюс время расплавления, в течение которого расплавляется оставшийся нерасплавленный рПЭТ. При 270°С рПЭТ при достаточном подводе тепла полностью растворяется в течение 5-10 мин. При этом предпочтительным является перемешивание в процессе транспортировки или во время течения и/или использование мелких ПЭТ-частиц. Интенсивное перемешивание во время течения может достигаться, например, посредством труб с неравномерной поверхностью (например, углубления), в частности при использовании таких труб в теплообменнике. Смесь может быть частично и кратковременно также перегрета.

Ниже по потоку от теплообменника может быть установлен клапан взятия образцов. Необходимая греющая мощность для расплавления рПЭТ обеспечивается теплообменником, а остальной блок подвергается сопровождающему обогреву. Высвобождающаяся греющая мощность ступени этерификации (за счет уменьшения добавленных ОТФК и ЭГ на долю добавленного рПЭТ) может отбираться напрямую в виде жидких горячих органических масел-теплоносителей для эксплуатации теплообменника 80. Однако может использоваться также собственная ступень обогрева, если теплообменник 80 должен эксплуатироваться с особенно высокими температурами теплоносителя, например, 320°С или более, чтобы поверхность нагрева могла быть выполнена как можно меньшей. Ступень 4 может быть предпочтительно оборудована средствами измерения вязкости, температуры и давления.

Теплообменник 80 предпочтительно может быть выполнен с множеством ступеней, чтобы при разной производительности контролировать различный требуемый ввод тепла. При этом каждая ступень может иметь разную геометрию, температуру нагрева и поверхность нагрева и, тем самым, может быть обогреваемой индивидуально. Предпочтительно первая внутренняя ступень теплообменника после ступени 3 имеет наибольшую температуру нагрева и, в некоторых случаях, максимальную поверхность нагрева, а последняя внутренняя ступень теплообменника перед ступенью 5 - наименьшую температуру нагрева.

Если на ступени 2 должен использоваться струйный смеситель 131 рПЭТ и деполимеризата полиэфира, то ниже по потоку от теплообменника 80 может быть подключен фильтр 140 грубой очистки. При этом тонина фильтрации фильтра 140 должна быть тоньше, чем ширина щели используемых форсунок.

Ступень 5 включает в себя сосуд (резервуар 60 деполимеризата полиэфира), в котором расплавленная смесь рПЭТ и деполимеризата полиэфира, нагретая примерно до 270°С, выходя из теплообменника 80, расширяется и временно хранится с минимальным временем выдержки. Из резервуара 60 деполимеризата полиэфира посредством обычного для этих целей транспортирующего насоса 120 снабжается ступень 2. Объем подачи этого насоса 120 определяет или контролирует максимально допустимое подаваемое количество рПЭТ на основе минимально требуемого соотношению смешения согласно требуемому объемному соотношению, безопасному допуску до температуры затвердевания и форме или консистенции рПЭТ.

Избыток деполимеризата полиэфира, возникший в результате расплавления рПЭТ и обнаруживаемый по непрерывному возрастанию уровня в резервуаре деполимеризата при непрерывной эксплуатации, отделяется с помощью разветвителя 30 и отводной линии 40 и транспортируется дополнительным насосом 120 к подключенной, при необходимости, ПЭТ-установке. При этом в процесс могут быть включены дополнительные ступени фильтрации или ступени 140 очистки, например, фильтр тонкой очистки. Этот насос 120 может быть установлен предпочтительно в самом низком месте блока деполимеризации, с тем чтобы при отключении блока можно было опорожнить низкие места блока от остаточного материала. Подача избытка деполимеризата полиэфира происходит в ступень подключенной ПЭТ-установки, соответствующую достигнутой степени полимеризации, например, прямо в ПП-ступень.

За счет мест взятия образцов можно при их регулярном взятии визуально или оптическими методами измерения своевременно обнаружить опасные для качества продукта загрязнения. В этом случае может быть предусмотрено средство опорожнения для всего блока деполимеризации. Опорожнение может происходить, например, в тележки для отходов вместимостью примерно 1 м3, в которые перед наполнением наливается примерно 200 л воды. Возникающие водяные пары отсасываются и выводятся в атмосферу. Для дальнейшего применения деполимеризат полиэфира должен затем остыть в тележках для отходов. При этом малое время выдержки и, тем самым, малые объемы деполимеризата полиэфира, в блоке деполимеризации ограничивают до минимума возникающие отходы. Подключенная, при необходимости, ПЭТ-установка с большей производительностью и более длительным временем выдержки защищена этим от загрязнения в самой значительной степени. Дополнительно в этом случае необходимо затем также удалить из подающего бункера 90 для рПЭТ дефектную партию, прежде чем можно будет возобновить регулярную эксплуатацию.

Резервуар 60 деполимеризата полиэфира может использоваться, в частности, также для запуска установки. Из подключенной, при необходимости, ПЭТ-установки может извлекаться горячий жидкий мономер или преполимер, пока не будет наполнен блок деполимеризации и можно будет запустить цикл. Затем запускают добавление рПЭТ, получают деполимеризат полиэфира, а его избыток подают к ПЭТ-установке.

Ступень 5 предпочтительно соединена с вакуумной ступенью ступени постэтерификации подключенной, при необходимости, ПЭТ-установки. Этим можно создать легкое пониженное давление в резервуаре мономера, отвести и очистить возможные оставшиеся легкокипящие компоненты или небольшие количества выделившегося ЭГ. Ступень 5 может быть предпочтительно оборудована смотровыми стеклами, люками, а также средствами измерения уровня, температуры и давления, а также инертизацией азотом.

Используемые методы анализа

Определение среднечисленной молярной массы Mn

Метод гель-проникающей хроматографии (ГПХ) позволяет разделить молекулы растворенных веществ на основе их гидродинамического объема. Сравнение времени удержания или элюационного объема молекулы с неизвестной молярной массой позволяет путем сравнения с временем удержания или элюационными объемами молекул с известной молярной массой определить неизвестную молярную массу или распределение молярных масс. Из элюационной кривой после подходящей калибровки получают кривую распределения молярных масс, за счет чего можно вычислить также по-разному оцененные средние молярные массы. Mn обозначает при этом среднечисленную молярную массу и говорит о том, какую среднюю молярную массу имеет полимерный образец. При делении Mn на молярную массу мономерного структурного звена полимера получают среднее число мономерных структурных звеньев, называемое также степенью полимеризации (Pn).

Метод ГПХ

Определение молярных масс посредством ГПХ происходит в соответствии с DIN 55672-1 (2007) после калибровки по полиметилметакрилатным (ПММА) стандартам.

Условия анализа:

Элюэнт: гексафтороизопропанол (ГФИП) / 0,05 М трифторацетата калия (KTФAЦ)

Колонки: PSS PFG, 7 мкм, 100 Å, ID 8,0 мм х 300 мм, PSS PFG, 7 мкм, 100 Å, ID 8,0 мм х 300 мм, PSS PFG, 7 мкм, 300 Å, ID 8,0 мм х 300 мм.

Насос отрегулирован на расход 1,0 мл/мин; 50 мкл инжекционного объема с концентрацией образца 3,0 г/л. Обнаружение с помощью дифференциального рефрактометра (RID), оценка с помощью программного обеспечения WinGPC.

Расчет средних значений молярной массы и их распределение происходят посредством метода полос с помощью компьютера на основе калибровочной кривой ПММА. При этом речь идет у выявленных молярных масс не об абсолютных молярных массах, а об эквивалентных ПММА молярных массах.

Определение характеристической вязкости (ХВ)

Определение характеристической вязкости называется также определением относительной вязкости раствора и является стандартным методом контроля качества при получении ПЭТ. Выявленные значения ХВ коррелируют со степенью полимеризации и средней молекулярной массой.

Определение характеристической вязкости происходит в соответствии с ASTM 4603-03 (2003) на 0,5 мас.%-ном образце раствора в смеси из 6 массовых долей фенола и 4 массовых долей 1,1,2,2-тетрахлорэтана посредством определения времени протекания смеси растворителя и раствора в капиллярном вискозиметре Уббелоде DIN-типа 1а (диаметр капилляров 0,95 мм) при 30°С.

Относительная вязкость ηrel возникает из следующего уравнения:

где t - время протекания образца (с), Δt - время корректировки Хагенбаха для образца (с), t0 - время протекания смеси растворителя (с), Δt0 - время корректировки Хагенбаха для смеси растворителя (с).

Характеристическая вязкость образца возникает из следующего уравнения:

где с - концентрация образца в г/л.

Определение концевых СООН-групп

Определение концевых СООН-групп называется также определением концевых карбоксильных групп и является стандартным методом контроля качества при получении ПЭТ.

Определение концевых СООН-групп происходит в соответствии с ASTM D7409-15 путем растворения 0,25-0,5 г полиэфира при 80°С в 15 мл о-крезола с последующим разбавлением 60 мл дихлорметана путем титрования 0,01 нормальным раствором КОН в метаноле с помощью определения точки перехода добавленного индикатора тетрабромфенол синий посредством автоматического титратора с подключенным оптическим датчиком.

Определение содержания карбоксильных групп (СООН) возникает из следующего уравнения:

СOOH = (Vs - Vb)*1000*M*f/W в ммоль/кг

где Vs - объем раствора КОН, необходимый для титрования образа, Vb - объем раствора КОН, необходимый для титрования смеси растворителя (холостая проба), М - молярность раствора КОН в метаноле, f - коэффициент раствора КОН в метаноле, W - масса взвешенного образца.

Испытательная аппаратура для примеров

В качестве испытательной аппаратуры в распоряжении был 5-литровый обогреваемый автоклав с мешалкой. Обогрев происходил органическим маслом-теплоносителем (Marlotherm SH) с греющей мощностью 4 кВт. В автоклав может подаваться азот. Мешалка рассчитана специально на низко- или высоковязкие ПЭТ-продукты и за счет высокоэффективного обновления поверхности может обеспечивать вязкость ПЭТ в подходящих вакуумных и температурных условиях вплоть до динамической вязкости 1500 Па, что соответствует ХВ приблизительно 0,85 дл/г при 275°С. К автоклаву последовательно подключены два конденсатора. При этом первый конденсатор служит в качестве простой ступени разделения смесей веществ, чтобы удерживать, например, ЭГ в реакторе и дать выходить образующейся воде. Второй конденсатор конденсирует затем все отведенные газы в соответствии с используемой температурой охлаждающей среды. Ниже по потоку от конденсаторов подключен вакуумный насос, чтобы создать необходимый вакуум для поликонденсации мономера в полимер. Для повышения мощности вакуумного насоса перед ним может быть установлена работающая на низкотемпературном жидком азоте холодная ловушка. В крышке автоклава находится винт М36 для взятия образцов, который также позволяет визуально наблюдать за процессами в реакторе.

Пример 1

1000 г стандартных хлопьев рПЭТ из измельченных бутылочных отходов сушили в автоклаве всю ночь при температуре нагрева 165°С и с подачей азота. Мешалку вращали при 20 об/мин с колеблющимся крутящим моментом 2-8 Нм. Чтобы получить из хлопьев деполимеризат, автоклав был наполнен 100 г ЭГ. Давление в автоклаве с помощью N2 было установлено на 4,0 бар (абс.). Первый конденсатор был установлен на 200°С, так что, в основном, могла испаряться только вода, а ЭГ конденсировался и снова капал обратно в автоклав. Второй конденсатор эксплуатировался с охлаждающей водой с температурой около 10°С.

Затем нагрев (стенка автоклава) был установлен со 165°С на заданную температуру 300°С. Уже через 10 мин произошло резкое изменение крутящего момента с 2-8 Нм до 9,4-10,5 Нм, которое указывало на начало расплавления хлопьев. Температура нагрева составляла через 10 мин 262°С, температура продукта (смесь из расплавленных и нерастворенных хлопьев) показала лишь 196°С.

Через 20 мин температура нагрева возросла до 300°С, а температура продукта, составлявшая 254°С, лежала уже выше типичного для хлопьев диапазона плавления 245-251°С. То, что к этому моменту хлопья уже были в самой значительной степени расплавлены, показал также сильно уменьшившийся до 0,2-0,3 Нм крутящий момент при 50 об/мин.

Через 50 мин давление при температуре продукта 268°С было снижено, и образец был извлечен из автоклава. Лабораторный анализ показал вязкость 0,142 дл/г.

Затем к деполимеризованным хлопьям в течение 1 мин были добавлены еще 500 г хлопьев. При этом крутящий момент не изменялся. Однако добавление привело к снижению температуры продукта до 257°С на протяжении 6 мин, и одновременно температура нагрева упала с 298 до 297°С. Процесс был при этом изотермическим, а тепловые потери были компенсированы путем дополнительного нагрева. Через 6 мин все хлопья вероятно могли быть расплавленными, поскольку температура как продукта, так и нагрева снова начала возрастать. Через 20 мин после добавления 500 г хлопьев образец был извлечен из автоклава. Лабораторный анализ показал вязкость 0,158 дл/г. У этого образца посредством ГПХ-измерения средняя молярная масса (Mn) была определена в 1290 г/моль, что соответствует среднему Pn около 7.

Затем в автоклаве примерно при 270°С и давлении 0,7 мбар была проведена поликонденсация полученного деполимеризата. Не были добавлены никакие дополнительные катализаторы или прочие добавки или вспомогательные вещества. По мере возрастания вязкости частота вращения мешалки была уменьшена со 150 до 50 до 10 об/мин. В течение 1,75 ч вязкость повысилась нелинейно с 0,158 до 0,492 до 0,626 до 0,918 дл/г.

Пример 2

Для примера 2 был использован стандартный сферический гранулят ПЭТ, коммерчески доступный под обозначением MTR®, со средней массой гранулы 16 мг и вязкостью 0,84 дл/г.

Пустой автоклав был наполнен 1000 г гранулята и 100 г ЭГ. Крутящий момент мешалки составлял примерно 0,7 Нм при 100 об/мин. Давление в автоклаве с помощью N2 было установлено на 0,4 бар (абс.). Первый конденсатор был установлен на 200°С, так что, в основном, могла испаряться только вода, а ЭГ конденсировался и снова капал обратно в автоклав. Второй конденсатор эксплуатировался с охлаждающей водой с температурой примерно 10°С.

Затем нагрев был установлен примерно с 20°С на заданную температуру 290°С. Прошло лишь 20 мин, пока не была достигнута температура нагрева 250°С. В этот момент крутящий момент сильно возрос примерно с 0,7 до 4 Нм за счет начавшегося процесса расплавления. Еще через 10 мин возрастание прекратилось и достигло небольшого стабильного значения 0,3 Нм при температуре продукта примерно 260°С.

Вслед за этим было уменьшено давление, и автоклав был открыт для взятия образца. Можно было видеть, что гранулят полностью расплавился. Лабораторный анализ деполимеризата показал ХВ 0,082 дл/г и концентрацию концевых СООН-групп 25 ммоль/кг.

Теперь нагрев был прекращен для адиабатического режима, и через открытое отверстие для взятия образцов были добавлены дополнительные 500 г гранулята. После добавления отверстие для взятия образцов оставалось открытым, так что удавалось визуально наблюдать за дальнейшим процессом расплавления.

После добавления гранулята в горячий деполимеризат с температурой 262°С зерна гранулята хорошо различимым образом плавали в прозрачном расплаве и в первые минуты стали также заметно меньше. С началом добавления гранулята температура продукта непрерывно уменьшалась. После того как температура продукта уменьшилась примерно до 245°С, размер зерен гранулята больше не изменялся. Через 15 мин после добавления температура продукта опустилась примерно до 200°С, и смесь из мономера и зерен гранулята помутнела. Через 20 мин после добавления была достигнута температура 183°С, и крутящий момент, который до этого момента показывал стабильно 0,35 Нм, вдруг начал непрерывно возрастать до 1,2 Нм. Вслед за этим нагрев был снова включен, и падение температуры через 25 мин после добавления прекратилось при 176°С. Через 40 мин после добавления температура продукта снова достигла 260°С, все зерна гранулята растворились, и раствор стал снова прозрачным. Из автоклава был взят образец. Лабораторный анализ деполимеризата показал ХВ 0,087 дл/г и концентрацию концевых СООН-групп 25 ммоль/кг.

Затем в автоклаве примерно при 270°С и давлении 0,7 мбар была проведена поликонденсация полученного деполимеризата. Не были добавлены никакие дополнительные катализаторы или прочие добавки или вспомогательные вещества. По мере возрастания вязкости частота вращения мешалки была уменьшена со 150 до 50 до 10 об/мин. В течение 1,5 ч ХВ повысилась с 0,087 до 0,203 до 0,407 до 0,570 до 0,672 до 0,787 до 0,886 дл/г.

Пример 3

Для примера 3 был использован стандартный сферический гранулят ПЭТ, коммерчески доступный под обозначением MTR®, со средней массой гранулы 16 мг и вязкостью 0,84 дл/г.

Пустой, однако нагретый до 290°С, автоклав был наполнен 1000 г невысушенного гранулята с температурой примерно 25°С. Загрузочное отверстие оставалось открытым после добавления гранулята, так что можно было визуально наблюдать дальнейший процесс расплавления.

Уже через 5 мин первые зерна гранулята заметно оплавились и привели в короткое время к очень высоким крутящим моментам до 25 Нм. Через 10 мин после добавления большинство зерен гранулята при температуре продукта 247°С уже значительно оплавилось, а крутящий момент уменьшился до 2 Нм. Через 15 мин после добавления весь гранулят расплавился, температура продукта составила 261°С, а крутящий момент составил 0,7 Нм.

Из автоклава был взят образец. Лабораторный анализ показал ХВ 0,26 дл/г и концентрацию концевых СООН-групп 41 ммоль/кг.

В отличие от обоих предыдущих опытов, этот опыт показал, что скорость растворения рПЭТ в горячем мономере зависит, главным образом, от используемой температуры, которая в любом случае должна лежать выше диапазона плавления используемого рПЭТ. Небольшое добавленное количество ЭГ при температурах выше точки плавления и под давлением (давление пара ЭГ при используемой температуре расплавления) может быть в течение нескольких минут превращено в дополнительное расщепление цепи рПЭТ с дальнейшим уменьшением вязкости и содержания концевых СООН-групп. Кроме того, добавление ЭГ уменьшает внутреннее трение смеси рПЭТ/мономер при расплавлении, что видно во время опытов по более низким возникающим крутящим моментам, если рПЭТ расплавляется под давлением вместе с небольшим количеством ЭГ.

Пример 4

Для примера 4 стандартные коммерчески доступные ОПФК и ЭГ были использованы для получения ПЭТ, чтобы получить из них сначала около 1000 г низкомолекулярного ПЭТ, соответствующего деполимеризату, затем растворить в нем при 290°С хлопья рПЭТ, после чего путем уменьшения нагрева определить точку затвердевания этой смеси.

Автоклав при комнатной температуре был наполнен 778 г ОПФК и 442 г ЭГ, которые были перемешаны при 100 об/мин с образованием пасты. Не были добавлены никакие дополнительные катализаторы или прочие добавки или вспомогательные вещества. Затем давление в реакторе с помощью N2 было установлено на 2,6 бар (абс.), а нагрев был начат с заданной температурой 290°С. Первый конденсатор был установлен на 160°С, чтобы образовавшуюся при 2,6 бар воду можно было удалить, а испаряющийся ЭГ мог снова в самой значительной степени конденсироваться обратно в реактор. Второй конденсатор эксплуатировался с охлаждающей водой с температурой около 10°С.

Через 30 мин после начала нагрева температура нагрева составила постоянно 290°С, температура продукта - 223°С, а из первого конденсатора первый дистиллят капал обратно, что указывает на начало реакции этерификации. Спустя 110 мин выход дистиллята из второго конденсатора прекратился, реакция этерификации закончилась, а температура продукта составила 264°С. Теперь температура нагрева была установлена на 325°С, а первый конденсатор был установлен на 210°С. Спустя 15 мин температура нагрева составила 325°С, температура продукта - 295°С, а температура второго конденсатора - 210°С. Затем давление в автоклаве было уменьшено до атмосферных условий, автоклав был открыт через отверстие для взятия образцов. Из автоклава был взят образец. Лабораторный анализ показал ХВ 0,078 дл/г и концентрацию концевых СООН-групп 82 ммоль/кг.

Затем в течение минуты в атмосферных условиях были добавлены 500 г хлопьев, через отверстие для взятия образца удалось наблюдать процесс расплавления. Образующиеся водяные пары были удалены за счет легкого пониженного давления. Хлопья полностью растворились в течение 5 мин, в результате чего температура продукта опустилась до 279°С, после чего в течение следующих 5 мин снова возросла до 287°С. Из автоклава был взят образец. Лабораторный анализ показал ХВ 0,103 дл/г и концентрацию концевых СООН-групп 100 ммоль/кг.