Изобретение относится к технологии комплексной переработки фосфогипса с получением концентрата редкоземельных металлов (РЗМ) и гипсового сырья для производства стройматериалов и может быть использовано для получения редких и РЗМ из любого типа сырья.

В настоящее время в отвалах промпредприятий России накоплено свыше 300 мл. тонн фосфогипса (ФГ) и ежегодно эти цифры увеличиваются на десятки миллионов тонн. В отвалах ФГ содержится более 1 млн.т РЗМ в пересчете на ETREO (суммарная концентрация редкоземельных элементов). При отсутствии в России доступных и разработанных месторождений РЗМ, фосфогипс можно рассматривать как привлекательное перспективное редкоземельное сырье, не требующее дополнительных затрат для его добычи. Учитывая масштабы переработки апатитового концентрата, технология переработки отходов фосфогипса с получением гипсового вяжущего и концентрата РЗМ может рассматриваться как перспективная для реализации.

Вовлечение ФГ в переработку решает не только вопрос выбора новых сырьевых источников РЗМ и гипса, а также ряд экологических проблем, связанных с загрязнением окружающей среды токсичными примесями фтора, фосфора, стронция, тяжелыми металлами и др.

Известен способ переработки фосфогипса RU №2665512, включающий предварительное гранулирование фосфогипса с серной кислотой с последующим перколяционным выщелачиванием гранулированного материала раствором серной кислоты с концентрацией до 0,1 мас. % в режиме рециркуляции раствора между стадиями выщелачивания и сорбции. Дальнейшую десорбцию осуществляют раствором нитрата аммония, тория и кальция с концентрацией 80-120 г/л, а РЗЭ - с концентрацией 240-280 г/л. Осаждение концентрата РЗЭ проводят раствором гидроксида аммония с концентрацией 150-300 г/л.

Основным недостатком известного способа является периодичность процесса выщелачивания, сложность дальнейшей переработки фосфогипса после выделения РЗЭ (редкоземельных элементов) и примесей, наличие ручного труда при проведении основных технологических операций и как следствие из вышесказанного - низкая производительность установки.

В технологии извлечения редких и РЗМ известно использование проточных реакторов непрерывного действия и сорбционных колонн различной конструкции (А.Г. Касаткин. Основные процессы и аппараты химической технологии. Учебник для вузов, М.: АльянС; 10-е изд., стереот., дораб. 2004 г). Однако следует констатировать, что до настоящего времени нет работающих промышленных установок комплексной переработки фосфогипса с получением концентрата РЗМ в связи со сложностью состава фосфогипса, обусловленного как технологией его получения и хранения, так и сложным фазовым и химическим составом.

Наиболее близким по технической сущности и достигаемому результату является устройство для переработки фосфогипса (RU 145344), включающее емкость для выщелачивания, оборудованную дренажным днищем и фильтрующей подложкой, связанную с, по меньшей мере, четырьмя последовательно установленными сорбционными колонками, заполненными катионитом, каждая из которых включает запорную арматуру в виде клапанов, выполненных с возможностью независимого циклического переключения работы каждой колонки с режима сорбции на режим десорбции. Количество сорбционных колонок, предпочтительно, от 4 до 8. Устройство дополнительно содержит вакуум-фильтр и, соединенный по потоку с сорбционными колонками, кристаллизатор, снабженный рамной мешалкой.

К недостаткам описанного технического решения можно отнести следующие:

- небольшая производительность установки на стадии выщелачивания ФГ серной кислотой в реакторе, выполненном с дренажным дном для фильтрования пульпы, в первую очередь за счет периодической работы реактора, в котором по этапам технологии происходят процессы загрузки гипса и раствора кислоты, выщелачивания, фильтрования, промывки, фильтрования, выгрузки отмытого от примесей фосфогипса. Кроме того, фильтрование ФГ через дренажное дно реактора характеризуется низкой производительностью за счет высокого слоя осадка и небольшой площади фильтрования, обусловленной конструкцией реактора. При выгрузке отмытого фосфогипса из реактора установка способна работать только в режиме ручного труда;

- высокий слой осадка в реакторе не позволяет полностью отмыть из фосфогипса водорастворимые примеси фторидов и фосфатов, которые не позволяют получать гипсовую продукцию высокого качества;

- проведение сорбции - десорбции в режиме, лимитированном временем пребывания раствора в колонне, не позволяет оптимизировать процессы извлечения-насыщения ионита и десорбции, так как при изменении состава раствора по РЗМ, примесям и содержанию кислоты изменяется динамическая емкость сорбента (ДОЕ и ПДОЕ), которая определяет эффективность процесса получения редкоземельного концентрата (РЗК) - его качество и нормы расхода на получение;

- отсутствие стадии регенерации ионита - перевода из NH4+ в Н+ форму - приводит к тому, что получаемые на стадии сорбции NH4+ ионы будут переходить в маточник сорбции и при его возврате в голову процесса накапливаться в исходном растворе сорбции, подавляя процесс извлечения РЗЭ в ионит.

Техническим результатом заявленного изобретения является увеличение производительности установки путем перевода ее в режим реальной непрерывной работы при одновременном повышении эффективности работы установки, выражающейся в повышении качества редкоземельного концентрата (РЗК) и степени его извлечения.

Указанный технический результат достигается за счет того, что автоматизированная установка непрерывного действия для извлечения РЗМ из ФГ и получения гипсового сырья, содержит узел измельчения ФГ, каскад проточных реакторов с лопастными мешалками, не менее пяти, предпочтительно 5-6 последовательно соединенных сорбционных колонн и, размещенные по потоку систему фильтров (керамический фильтр, пресс-фильтр, ленточный фильтр и т.д.) и вспомогательное оборудование. При этом каскад проточных реакторов включает реактор предварительной отмывки ФГ от водорастворимых примесей и по меньшей мере два реактора для выщелачивания пульпы ФГ раствором серной кислоты. Сорбционные колонны оснащены запорной арматурой в виде клапанов, выполненных с возможностью независимого автоматического управления переключением каждой колонны с режима сорбции на режимы промывки-десорбции-регенерации, а лопастные мешалки проточных реакторов выполнены с углом наклона лопастей равным 30-45 градусов.

За счет использования в предложенной установке проточных реакторов предварительной отмывки фосфогипса в совокупности с реакторами выщелачивания, а также узлом сорбции, состоящим из последовательно соединенных сорбционных колонн с определенным комплектом запорной арматуры, не только обеспечивается непрерывный режим работы установки в целом, что существенно снижает общее время процесса извлечения РЗМ, повышая производительность установки, но и повышается эффективность работы установки, а именно, повышаются степень извлечения редкоземельного концентрата (РЗК) и его качество (т.е. исключаются мешающие примеси фосфатов и фторидов).

Использование в проточных реакторах мешалок с углом наклона лопастей 30-45 градусов в наибольшей степени обеспечивает непрерывность работы реакторов предварительной отмывки и выщелачивания ФГ. Данный диапазон углов определен гидродинамическим расчетом и уточнен опытным путем, методом подбора. При угле наклона лопаток, выбранном из указанного диапазона, тяжелый осадок фосфогипса не будет собираться у стенок реакторов, что обеспечит их непрерывную работу (а значит и непрерывную работу всей установки в целом) без необходимости опорожнения в течение продолжительного времени.

Определенное выполнение обвязки каскада сорбционных колонн, позволяющее осуществлять в непрерывном режиме процессы сорбции - промывки - десорбции -регенерации, в совокупности с вышеописанными конструктивными изменениями установки, обеспечивают достижение заявленного технического результата, а именно, повышение производительности и эффективности работы установки, выражающиеся в ускорении процесса при одновременном повышении степени извлечения и качества конечных продуктов (РЗМ и гипса).

Установка позволяет получать концентрат, содержащий до 90-95% РЗО (редкоземельные окислы) и качественное гипсовое сырье для производства цемента и гипсового вяжущего.

Заявленное изобретение проиллюстрировано графическими материалами.

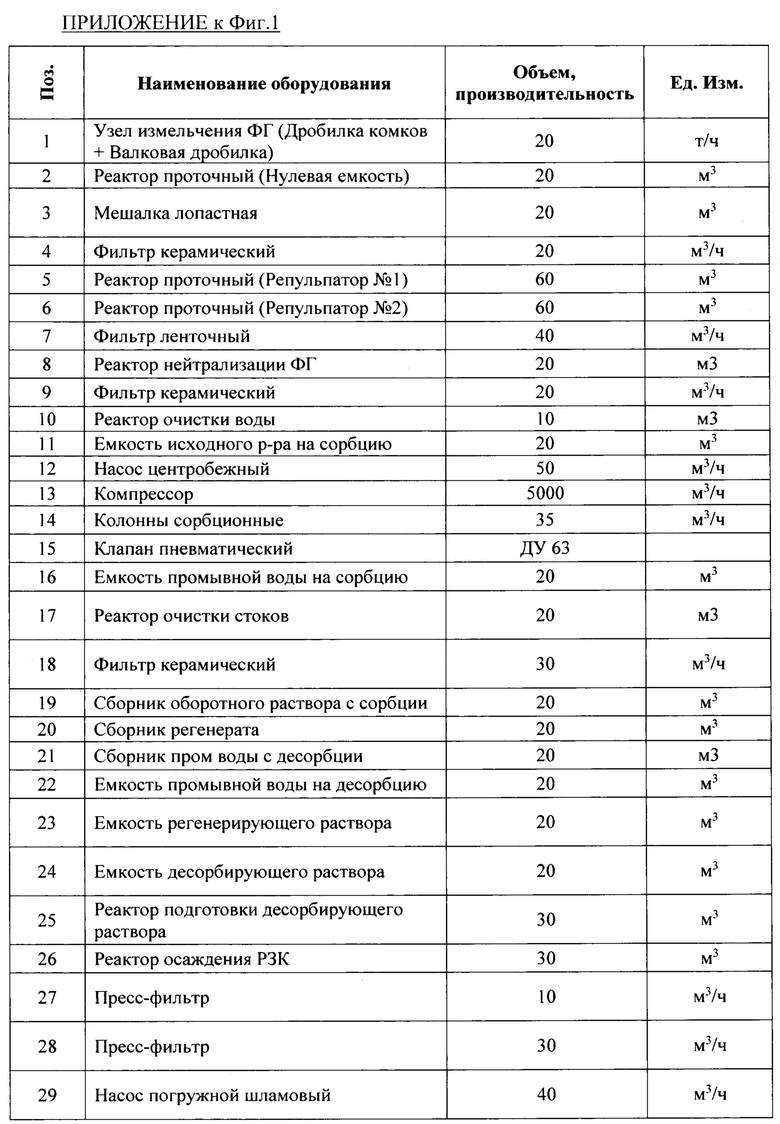

На Фиг. 1 приведен состав пилотной установки по переработке ФГ с получением РЗК и отмытого от примесей ФГ, пригодного для производства гипсового камня, гипсового вяжущего и строительных материалов широкого ассортимента на базе гипса.

В табл.10 (приложение к фиг.1) представлен перечень оборудования, входящего в состав заявленной установки.

Из узла 1, измельченный до размеров 2-5 мм, фосфогипс (ФГ) поступает в проточный реактор 2 с лопастной мешалкой 3 для отмывки ФГ от водорастворимых солей водой. Отмытый ФГ поступает на керамический фильтр 4 для отделения от промывочного раствора и далее направляется в каскад последовательно установленных, по меньшей мере, двух проточных реакторов 5 и 6, с лопастными мешалками 3 (имеющими угол наклона лопастей 30-45 градусов). В указанных реакторах проводится обработка пульпы ФГ раствором серной кислоты в режиме репульпации, после чего на ленточном фильтре 7 осуществляется фильтрование и промывка отмытого от примесей ФГ. Фосфогипс, отмытый от РЗМ и других примесей, нейтрализуется в реакторе 8, фильтруется на керамическом фильтре 9 и направляется в производство гипсового камня. Для извлечения водорастворимых фосфора и фтора из промывной воды имеется реактор 10 очистки воды нейтрализацией известью. Полученный осадок (фосфатный концентрат гидроксилапатита) после фильтра 27 возвращают как фосфатное сырье в производство минеральных удобрений.

Извлечение РЗМ из фильтрата (экстракта) после обработки ФГ серной кислотой в проточных реакторах 5, 6 проводится в последовательно соединенных сорбционных колоннах 14, каждая из которых оснащена запорной арматурой в виде клапанов, выполненных с возможностью независимого управления переключением работы каждой колонны с режима сорбции-промывки на режим десорбции-регенерации ионита.

Переключение колонн, работающих в режиме сорбции, с первой на вторую и далее происходит при достижении в ионите не менее 95% от полной динамической обменной емкости (ПДОЕ), а в режиме десорбции - не более 0,05% от ПДОЕ. Колонны работают в режиме восходящей фильтрации растворов через псевдоожиженный слой ионита, ограниченный сверху фильтрующей перегородкой, при заполнении колонны влажным ионитом не более чем на 70% от рабочего объема. Из десорбата осаждают концентрат РЗМ карбонатом аммония в реакторе 26, пульпу РЗК фильтруют в пресс-фильтре 28, промывают водой и направляют на стадию экстракционной очистки (на схеме не показано). Маточник фильтрации нейтрализуют серной кислотой в реакторе 25 и направляют на стадию десорбции.

Установка работает в непрерывном режиме и позволяет получать фосфатный концентрат в виде гидроксилапатита, концентрат РЗМ, содержащий до 90-95% ∑TREO При сквозном извлечении 67-72%, и качественное гипсовое сырье для производства цемента и гипсового вяжущего при использовании фосфогипса текущего производства (смеси дигидрата и дигидрата), так и отвального - дигидратного.

Использование предлагаемой установки дает возможность количественного увеличения извлечения РЗЭ из фосфогипса как текущего, взятого из процесса, так и взятого из отвалов хранения за счет непрерывного режима ее работы, а также повышения качества РЗК, снижения удельных норм расхода и увеличения ассортимента готовой продукции.

В таблице 1 приведены результаты переработки ФГ текущего производства АО «ВМУ» в известном режиме (по устройству-прототипу). Для опытов был взят ФГ текущего производства АО «ВМУ» после его хранения на полигоне в течение 1 месяца. Извлечение РЗМ проводилось в реакторе объемом 2 м3 с пропеллерной мешалкой раствором серной кислоты 30 и 50 г/л в режиме репульпации, время контакта составило 2 часа. После контакта пульпа выгружалась на барабанный вакуумный фильтр (Sф=2 м2). Отмытый от примесей ФГ собирался в контейнер, а фильтрат-в сборник. Время полного цикла работы включало загрузку реактора ФГ и раствором, время выщелачивания, перекачки пульпы на фильтрование, фильтрование со сбором отмытого от примесей ФГ и фильтрата в сборники.

Как показывают результаты анализа работы установки, при работе в периодическом режиме время полного цикла работы, включающее загрузку промывного раствора и ФГ в реактор, отмывку ФГ в режиме репульпации, фильтрование пульпы со сбором продуктов в приемники составило около 4,2-4,5 часов. Извлечение РЗМ в фильтрат, рассчитанное по остаточному содержанию РЗМ в ФГ, составило 36,7-43,2% в зависимости от концентрации серной кислоты в промывном растворе.

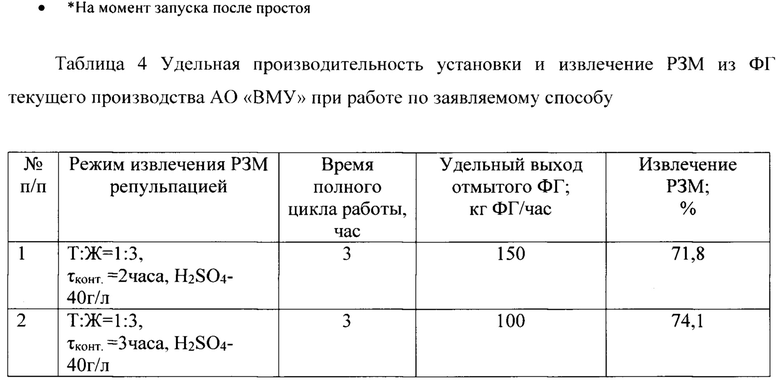

В таблице 2 приведены результаты испытания заявляемой установки для извлечения РЗМ при переработке фосфогипса и получения сырья для производства стройматериалов на основе гипса.

Испытания установки проводили по стадиям отработки технологии и при работе в режиме полного цикла. Отработку технологической отмывки ФГ и других примесей в режиме репульпации раствором серной кислоты проводили в каскаде проточных реакторов. Объем загрузки в каждый репульпатор (реактор): 3,5 кг влажного ФГ (W=40%) + 4,9 л раствора H2SO4 - 40 г/л (Т:Ж=1:3). Объем пульпы в каждом репульпаторе - 7 л. Время контакта в статике - 2 ч. Загрузка в динамике -3,5 кг ФГ и 4,9 л раствора кислоты - 7 л/ч по пульпе. Содержание РЗО в ФГисх. - 0,64%, перед репульпацией ФГ переводили в дигидрат.

Контроль извлечения проводили отбором и анализом проб пульпы ФГ в репульпаторах каждые полчаса. Результаты испытаний приведены в таблице 2.

Как показывают результаты испытаний, при суммарном времени пребывания пульпы в каскаде 2 часа извлечение РЗМ из ФГ при репульпации в проточном каскаде при его непрерывной работе составило 71-73%. Расчет проведен без учета снижения веса ФГ после промывки. Учитывая, что вес ФГ после промывки серной кислотой снижается на 10-15%, реальное извлечение РЗМ составит более 80%.

В таблице 3 приведены результаты испытаний процесса извлечения РЗМ при времени пребывания пульпы ФГ в каскаде около 3-х часов.

Как показывают результаты испытаний, при выщелачивании ФГ в проточном каскаде реакторов, достигается стабильное извлечение РЗМ, которое составляет даже при упрощенном расчете более 70%. Увеличение времени пребывания пульпы до 3-х часов не увеличило существенно степень извлечения РЗМ, однако снизило удельный выход отмытого ФГ в 1,5 раза. По сравнению с известным способом (см. табл. 1) аналогичная по размеру установка по переработке ФГ в непрерывном режиме имеет показатели по извлечению РЗМ в 1,82 раз выше, а по удельному выходу отмытого ФГ в 2,2-3,0 раза (см. табл. 4).

Для проведения испытаний узла сорбции РЗМ и проверки эффекта масштабируемости сорбционной части установки, была создана лабораторная установка, включающая 4 колонны, обвязанные последовательно. Загрузка ионита в 1-у колонну составляло 130 г ионита (290 мл). Размеры лабораторной установки в сравнении с полупромышленной приведены в таблице 5. Коэффициент масштабируемости установок по различным размерам и загрузке ионита составил от 2 до 10. В таблице 6 приведены результаты определения ДОЕ и ПДОЕ установок на стадии сорбции при работе на разных удельных нагрузках по раствору. Всего на сорбции было использовано 3 колонны, которые работали последовательно до проскока (ДОЕ) и насыщения при заданной нагрузке (ПДОЕ).

Как показывают приведенные данные, при равной удельной нагрузке по исходным растворам на установку сорбции значения ДОЕ и ПДОЕ близки по значению для установок разных габаритных размеров, что говорит о хорошей моделируемости установки при масштабировании.

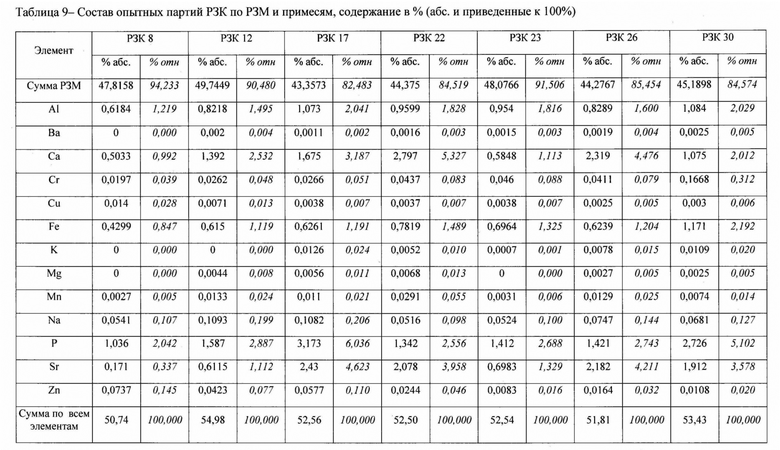

Испытание установки в непрерывном режиме работы проводилось в течение 120 часов с загрузкой влажного ФГ 300 кг в час. Пульпа ФГ из репульпатора после отмывки подавалась на керамический вакуумный фильтр для фильтрования, влажный осадок ФГ, отмытый от примесей, собирался в контейнер, а фильтрат собирался в сборник, из которого подавался на сорбцию. В таблице 7 приведены параметры работы установки в автоматическом режиме по циклам. Режим работы колонн - непрерывный последовательный по циклам: сорбция - промывка - десорбция - регенерация. Изменяемые параметры при работе установки - удельная нагрузка на сорбции и десорбции, время десорбции (τдес). В цикле «сорбция» работало непрерывно 3 колонны, десорбции - 2 колонны. Переход между циклами производился в автоматическом режиме в зависимости от выбранного времени десорбции. Оборотный раствор сорбции, выходящий из колонны, работающей до проскока, собирали в приемную емкость, а затем возвращали на выщелачивание ФГ. При испытаниях установки были отработаны различные режимы работы узла отмывки ФГ репульпацией с возвратом маточника сорбции на стадию отмывки, а также узла сорбции-промывки-десорбции-регенерации при разных нагрузках. Результаты анализа состава растворов после промывки ФГ свежеприготовленным раствором серной кислоты и в смеси с оборотным маточником сорбции представлены в таблице 8, а состав получаемого концентрата РЗМ после десорбции - в таблице 9.

Как показали результаты испытаний, извлечение РЗМ в раствор на стадии отмывки ФГ свежим раствором серной кислоты (30-50 г/л) составило 74,1%, при 100% возврате маточников сорбции совместно с промводами и регенератом- 53-54%, а при возврате в голову процесса 30-50% от объема оборотных растворов-степень извлечения составила 70-74%.

На стадии сорбции извлечение РЗМ составило 96-99%, а содержание РЗМ в концентрате - от 94,2 до 82,5% в зависимости от удельной нагрузки колонн по исходному раствору на сорбции (УН) - достижения ПДОЕ

Таблица 10 - перечень оборудования, входящего в состав заявленной установки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения редкоземельных металлов из полугидратного фосфогипса | 2021 |

|

RU2770118C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА ДЛЯ ПРОИЗВОДСТВА КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ГИПСА | 2013 |

|

RU2520877C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2012 |

|

RU2504593C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЗЭ ИЗ ФОСФОГИПСА | 2016 |

|

RU2689631C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2012 |

|

RU2491362C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2011 |

|

RU2487834C1 |

| Способ извлечения редкоземельных элементов из фосфогипса | 2017 |

|

RU2663512C1 |

| Способ переработки фосфогипса | 2017 |

|

RU2665512C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2013 |

|

RU2526907C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ПРОДУКТИВНЫХ РАСТВОРОВ ПРИ СЕРНОКИСЛОТНОМ ВЫЩЕЛАЧИВАНИИ УРАНОВЫХ РУД | 2018 |

|

RU2674527C1 |

Изобретение относится к технологии комплексной переработки фосфогипса с получением концентрата редкоземельных металлов (РЗМ) и гипсового сырья для производства стройматериалов и может быть использовано для получения редких и РЗМ из любого типа сырья. Автоматизированная установка содержит узел измельчения ФГ, каскад проточных реакторов с лопастными мешалками, по меньшей мере пять последовательно соединенных сорбционных колонн, систему фильтров и вспомогательное оборудование. Каскад проточных реакторов включает реактор предварительной отмывки ФГ от водорастворимых примесей и по меньшей мере два реактора для выщелачивания пульпы ФГ раствором серной кислоты. Сорбционные колонны оснащены запорной арматурой в виде клапанов, выполненных с возможностью независимого автоматического управления переключением каждой колонны с режима сорбции на режимы промывки-десорбции-регенерации. Лопастные мешалки проточных реакторов выполнены с углом наклона лопастей, равным 30-45 градусов. Обеспечивается увеличение производительности установки путем перевода ее в режим реальной непрерывной работы при одновременном повышении эффективности работы установки, выражающейся в повышении качества редкоземельного концентрата и степени его извлечения. 1 ил., 10 табл.

Автоматизированная установка непрерывного действия для извлечения РЗМ из фосфогипса (ФГ) и получения гипсового сырья, содержащая узел измельчения ФГ, каскад проточных реакторов с лопастными мешалками, по меньшей мере пять последовательно соединенных сорбционных колонн, систему фильтров и вспомогательное оборудование, при этом каскад проточных реакторов включает реактор предварительной отмывки ФГ от водорастворимых примесей и, по меньшей мере два реактора для выщелачивания пульпы ФГ раствором серной кислоты, сорбционные колонны оснащены запорной арматурой в виде клапанов, выполненных с возможностью независимого автоматического управления переключением каждой колонны с режима сорбции на режимы промывки-десорбции-регенерации, а лопастные мешалки проточных реакторов выполнены с углом наклона лопастей, равным 30-45 градусов.

| Способ получения сульфохлорированного полиэтилена | 1961 |

|

SU145344A1 |

| Способ автоматического управления производством экстракционной фосфорной кислоты | 1985 |

|

SU1411276A1 |

| WO2022245733 A1, 24.11.2022 | |||

| CN 110918251 A, 27.03.2020 | |||

| CN 218076531 U, 20.12.2022 | |||

| CN 217732694 U, 04.11.2022. | |||

Авторы

Даты

2023-09-04—Публикация

2022-12-28—Подача