Изобретение относится к способу получения многослойной бумаги, включающий дегидратацию двух волокнистых суспензий, при этом получают два волокнистых полотна, распыление на по меньшей мере одно волокнистое полотно водного распыляемого раствора или распыляемой суспензии, соединение двух волокнистых полотен, при этом формируют слоистый материал, дегидратацию слоистого материала под прессами в частично дегидратированный слоистый материал и дегидратацию частично дегидратированного слоистого материала с использованием тепла, при этом формируют многослойную бумагу, причем водный распыляемый раствор или распыляемая суспензия содержит растворимый в воде полимер Р. Дополнительные объекты включают многослойную бумагу, получаемую способом, и бумагоделательную машину, пригодную для способа, которая включает распылительное устройство, содержащее водный распыляемый раствор или распыляемую суспензию, содержащие полимер Р.

Многослойную бумагу получают из исходных смесей целлюлозной массы или волокнистых смесей с одинаковым или различным составом исходной композиции при прессовании вместе отдельных, еще влажных бумажных полотен или слоев бумаги. Важным показателем качества многослойной упаковочной бумаги или картона является их прочность. Ее в основном определяют по внутреннему сцеплению используемых материалов. Адгезия между слоями или сцепление на границе раздела между отдельными слоями бумаги может являться недостатком. Тенденция к использованию большего количества вторичного сырья приводит к все более коротким длинам бумажных волокон и, как следствие, к существенно более низкой прочности бумаги. Кроме того, при упаковке в складные картонные коробки существует тенденция к использованию все более объемных волоконных смесей для увеличения жесткости при изгибе. Обе тенденции увеличивают потребность в увеличении адгезии между слоями.

Для повышения адгезии между слоями часто использую адгезивы на основе крахмала или производных крахмала. Например, природный или модифицированный крахмал на основе пшеницы, кукурузы, картофеля, тапиоки распыляют на бумажное волокно в форме водного раствора. В сушильной части бумагоделательной машины происходит желатинизация и, таким образом, происходит затвердевание. Использование природного крахмала часто характеризуется недостатком, так как из-за его высокой вязкости в водном растворе можно использовать только низкое содержание твердого вещества. При последующем тепловом воздействии крахмальный состав может также становиться частично или полностью и необратимо хрупким.

В патенте ЕР 0953679 А описаны полимеры для повышения прочности одно- и многослойной бумаги, которые можно получать при полимеризации по меньшей мере 5 мас.% метакриловой кислоты, и которые наносят, среди прочего, при распылении на слой бумаги. В некоторых примерах описывается распыление на первое волокнистое полотно, изготовленное из волокнистой суспензии, которую получают из старого гофрированного картона, влажность которого составляет 86%, различных терполимеров, полученных полимеризацией акриловой кислоты, акриламида и акрилонитрила. Затем второе волокнистое полотно, которое также получено из старого гофрированного картона, и влажность которого составляет 96%, укладывают на первое волокнистое полотно с напылением с помощью прессования. Затем продукт высушивают и прочность двухслойной бумаги определяют согласно методу J-TAPPI No. 19-77. Решающим фактором согласно ЕР 0953679 А является распыление указанных в патенте полимеров в диспергированной форме. В указанных примерах было установлено, что при распылении одних и тех же полимеров в форме раствора, который получают при повышении значения рН от 2,7 до 7,0, достигается только приблизительно одна треть прежней прочности.

Согласно патенту JP 2007-063682 А, полимеры, полученные полимеризацией N-винилформамида с последующим по меньшей мере частичным гидролизом формамидных групп, используют в комбинации с крахмалом для улучшения адгезии между слоями многослойной бумаги. В разделе Примеры описано распыление на первое волокнистое полотно, которое получено из волокнистой взвеси из старого гофрированного картона и характеризуется содержанием влаги 82%, различных суспензий или растворов, содержащих крахмал и/или раствор полимера. Затем второе волокнистое полотно, также полученное из старого гофрированного картона из волокнистой взвеси и характеризуется содержанием влаги 92%, соединяют с первым волокнистым полотном с напылением с помощью прессования. Затем полученный продукт высушивают при 105°C измеряют прочность полученной двухслойной бумаги согласно методике J-TAPPI №19-77. В примерах в качестве полимеров также упоминаются полиаллиламин и полимеры, полученные после полимеризации N-винилформамида, и затем по меньшей мере частичного гидролиза формамидных групп.

Известный способ получения многослойной бумаги все еще не полностью соответствует предъявляемым требованиям.

В настоящем изобретении создана основа для обеспечения получения многослойной бумаги или картона, с помощью которого получают многослойную бумагу или картон с улучшенной прочностью. Эта технология должна быть простой для ее осуществления. Более того, прочность должна сохраняться при воздействии высокой силы сдвига. Расслоение слоев должно происходить прежде всего вдоль исходных волокнистых волокон. Другие желательные свойства включают поддержание прочности при воздействии тепла или повышенной влажности, при хранении полученных многослойной бумаги или картона или в процессе их дальнейшей переработки.

Авторами предлагается способ получения многослойной бумаги, включающий следующие стадии:

(A) дегидратация первой водной волокнистой суспензии, в которой содержание сухих веществ составляет от 0,1 мас.% до 6 мас.%, на первой сетке, при этом получают первое волокнистое полотно, в котором содержание сухих веществ составляет от 14 мас.% до 25 мас.%,

(B) дегидратация второй водной волокнистой суспензии, в которой содержание сухих веществ составляет от 0,1 мас.% до 6 мас.%, на второй сетке, при этом получают второе волокнистое полотно, в котором содержание сухих веществ составляет от 14 мас.% до 25 мас.%,

(C) распыление на первое волокнистое полотно, второе волокнистое полотно или первое волокнистое полотно и второе волокнистое полотно, по меньшей мере на одну сторону поверхности, распыляемого раствора или распыляемой суспензии из распылительного устройства, при этом получают по меньшей мере одно волокнистое полотно с распылением, которое содержит сторону поверхности с наспылением,

(D) соединение первого волокнистого полотна со вторым волокнистым полотном, из которых по меньшей мере одно из двух полотен является волокнистым полотном с напылением, таким образом, что по меньшей мере одна сторона поверхности с напылением образует сторону поверхности, контактирующую с другим волокнистым полотном, и волокнистые полотна по всей ширине лежат одно над другим, за счет чего создается слоистый материал,

(E) дегидратация слоистого материала прессованием, при этом формируется частично дегидратированный слоистый материал,

(F) дегидратация частично дегидратированного слоистого материала при подаче тепла, при этом формируется высушенная многослойная бумага,

где распыляемый раствор или распыляемая суспензия содержит

(с-а) воду,

(с-в) по меньшей мере один водорастворимый полимер Р, который можно получить при полимеризации

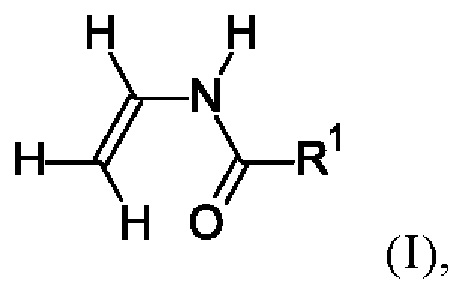

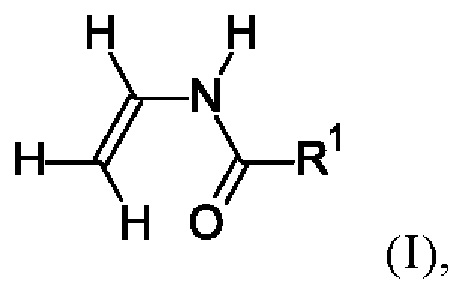

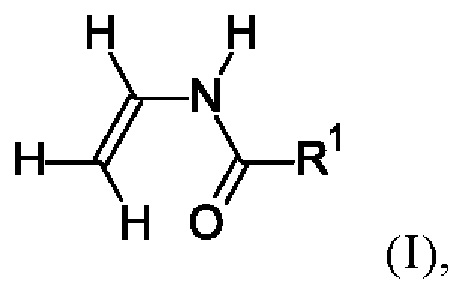

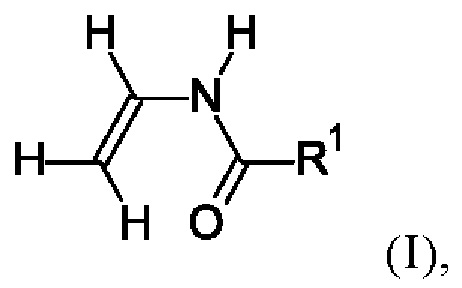

от 40 до 85 мол.% мономера формулы I

где R1 означает Н или C1-С6алкил,

(ii) от 15 до 60 мол.% одного или более этилен-ненасыщенных мономеров, которые отличаются от мономера формулы I,

где общее количество мономеров (i) и (ii) составляет 100 мол.%,

и необязательно при последующем частичном или полном гидролизе звеньев мономеров формулы (I), которые полимеризуются с образованием полимера Р и с образованием первичных аминогрупп или амидиновых групп,

где доля воды составляет по меньшей мере 75 мас.% в расчете на распыляемый раствор или распыляемую суспензию.

Содержание сухих веществ означает соотношение массы образца после высушивания и массы образца перед высушиванием, и выражается в массовых процентах (мас.%). Содержание сухих веществ предпочтительно определяют при высушивании при 105°C до постоянной массы. Высушивание происходит при 105°C (±2°C) в сушильном шкафу до постоянной массы. В данном случае постоянная масса достигается, если значение, округленное до первого знака после запятой, в процентах больше не изменяется при значении содержания сухих веществ от 1 до 100 мас.%, и если значение, округленное до второго знака после запятой, в процентах больше не изменяется при значении содержания сухих веществ от 0 до менее 1 мас.%. Высушивание проводят при давлении окружающей среды, возможно при 101,32 КПа, которое измеряют без поправки на погоду и высоту над уровнем моря. В разделе Примеры можно найти информацию по определению содержания сухих веществ на практике.

На стадии (А), первая водная волокнистая суспензия означает композицию, включающую воду(а-а) и первый волокнистый материал (а-в), который содержит целлюлозные волокна. Другим названием волокнистой суспензии является целлюлозная масса.

Для получения водной волокнистой суспензии можно использовать механические и/или химические методы. Например, измельчение водной волокнистой суспензии является механическим процессом для укорачивания волокон, а в случае целлюлозных волокон, также для дефибрирования волокон. Способность к дегидратации водной волокнистой суспензии также определяется по достигнутой степени помола. Один метод измерения степени помола волокнистой суспензии предназначен для измерения степени дегидратации согласно рекомендациям Schopper Riegler в единицах степени Schopper Riegler (°SR).

В качестве волокон можно использовать природные и/или регенерированные волокна. Все волокна, обычно используемые в целлюлозно-бумажной промышленности, можно получать из цехов по переработке древесины или из однолетних растений. Пригодные однолетние растения для получения волокнистых материалов представляют собой, например, рис, пшеницу, сахарный тростник и кенаф. Целлюлозная масса, например, из древесины хвойных или лиственных пород, включает, например, дефибрированную древесину, термомеханический материал (ТМР), материал после химической-термомеханической обработки (СТМР), измельчение под давлением, полуцеллюлозу, целлюлозу высокого выхода и рафинерную механическую массу (RMP). Степень измельчения механической целлюлозной массы грубого размола обычно составляет 40-60°SR по сравнению с стандартным помолом целлюлозного полотна 60-75°SR и с тонким помолом целлюлозного полотна 70-80°SR. Целлюлозная масса, например, из древесины хвойных или лиственных пород, включает массу, полученную химическим открытым сульфатным, сульфитным или натронным методом. Целлюлозная масса может также существовать в беленной или небеленой форме. Предпочтительной является небеленая целлюлозная масса, которую также называют небеленой крафт-целлюлозой. Не размолотая целлюлозная масса обычно характеризуется величиной 13-17°SR по сравнению с массой низкого или среднего помола 20-40°SR и с массой тонкого помола 50-60°SR. Регенерированные волокна можно получить, например, из макулатуры. Перед переработкой макулатуру необязательно можно подвергать процессу обесцвечения (удаления печатной краски). Смешанная макулатура может обычно характеризоваться величиной приблизительно 40° SR по сравнению с макулатурой после процесса обесцвечивания приблизительно 60° SR. Регенерированные волокна из макулатуры можно использовать в отдельности или в смеси с другими, особенно природными волокнами.

Водную волокнистую суспензию можно получить, например, при повторной переработке используемых бумаги или картона, например, с помощью механической обработки макулатуры в гидроразбивателе в смеси с водой до образования водной волокнистой суспензии требуемой консистенции. Другой пример комбинации двух источников волокон представляет собой смешивание первичной волокнистой суспензии с оборотным скрапом мелованной бумаги, которую получают с использованием первичной волокнистой суспензии.

Кроме воды водная волокнистая суспензия может содержать другие компоненты, которые необязательно могли быть добавлены в суспензию заведомо или могли присутствовать в процессе применения макулатуры или используемой бумаги.

При указании на содержание сухих веществ от 2 мас.% до 4 мас.% в расчете на водную волокнистую суспензию (эквивалентно концентрации волокон приблизительно от 20 до 40 г/л, если почти исключительно присутствуют волокна), обычно имеется в виду вязкий материал при производстве бумаги. Этот материал обычно отличается от невязкого материала, содержание сухих веществ в котором составляет от 0,1 мас.% до менее 2 мас.% в расчете на водную суспензию волокон (эквивалентно концентрации волокон приблизительно от 1 до менее 20 г/л, если почти исключительно присутствуют волокна), прежде всего от 0,5 мас.% до 1,5 мас.% (от 5 до 15 г/л). Содержание сухих веществ или сухая масса водной волокнистой суспензии включает все составляющие, которые являются нелетучими или предпочтительно нелетучими при определении содержания сухих веществ при высушивании при 105°C до постоянной массы.

Другим возможным компонентом первой водной волокнистой суспензии является (а-с) органический полимер, который отличается от волокон. Органический полимер (а-с) может представлять собой нейтральный, катионный или анионный полимер.

Нейтральный органический полимер (а-с) может представлять собой незаряженный-нейтральный полимер, так как он не содержит полимерные звенья с функциональной группой, которая заряжена по меньшей мере при рН 7. В данном контексте, функциональная группа которая заряжена при по меньшей мере рН 7, означает атом или присоединенную группу атомов, которые ковалентно присоединены к остальному полимерному звену. Функциональная группа постоянно несет заряд или действует сама по себе, то есть независимо от других составляющих полимерного звена или других полимерных звеньев, в их незаряженной форме в чистой воде в виде кислоты или основания. Действие кислоты приводит к образованию отрицательного заряда на соответствующей функциональной группе полимерного звена при депротонировании в присутствии основания. Такое депротонирование можно осуществлять, например, в присутствии NaOH, KОН или NH3, которые обычно используют в водном растворе, что приводит к образованию солей натрия, калия или аммония. Действие оснований приводит к формированию положительного заряда на соответствующей функциональной группе полимерного звена при протонировании кислотой. Такое формирование может происходить, например, в присутствии HCl, H2SO4, Н3РО4, НСООН или Н3ССООН, которые обычно используют в водном растворе, что приводит к образованию соответствующих солей хлорида, гидросульфата/сульфата, дигидрофосфата/гидрофосфата/ фосфата, формиата или ацетата. Пример функциональной группы с постоянным положительным зарядом включает (-CH2-)4N+ (тетраалкилированный азот), такой как, например, в составе диаллилдиметиламмония или в составе 2-(N,N,N-триметиламмоний)этилакрилата. Примеры функциональной группы, которая приводит к формированию отрицательных зарядов в полимерном звене, включают -СООН (карбоновую кислоту), -SO2OH (сульфоновую кислоту), -РО(ОН)2 (фосфоновую кислоту), -O-SO2OH (моноэтерифицированную серную кислоту) или -O-РО(ОН)2 (моноэтерифицированную фосфорную кислоту). Примеры функциональной группы, которая приводит к формированию положительных зарядов в полимерном звене, включают -CH2-CH(NH2)- или -CH2-NH2 (первичную и вторичную основную аминогруппу), (-CH2-)2NH (вторичную и основную аминогруппу), (-CH2-)3N (третичную и основную аминогруппу) или (-)2CH-N=CH-NH-CH(-)2 (основную амидиновую группу, прежде всего в форме циклического амидина).

Примеры нейтрального органического полимера (а-с), который не содержит любое полимерное звено, которое несет заряд по меньшей мере при рН 7, включают полиакриламид, сополимер акриламида и акрилонитрила, поливиниловый спирт или сополимер винилового спирта и винилацетата.

Нейтральный органический полимер (а-с) может также представлять собой амфотерно-нейтральный полимер, так как содержит полимерные звенья с функциональной группой, которая несет положительный заряд при по меньшей мере рН 7, и число всех отрицательных зарядов равно числу всех положительных зарядов функциональных групп. Органический полимер, в котором число положительных зарядов отличается от числа отрицательных зарядов на менее 7 мол.% звеньев, также рассматривается как амфотерно-нейтральный полимер, причем 100 мол.% звеньев составляют число всех полимеризованных мономеров, использованных для полимеризации органических полимеров. Например, органический полимер, который образуется при полимеризации 30 мол.% акриловой кислоты и 70 мол.% N-винилформамида и в котором половина полимеризованных звеньев N-винилформамида затем гидролизуются, и в котором различие звеньев между функциональными группами -СООН и -CH2-CH(NH2)- составляет 5 мол.%, рассматривается как амфотерно-нейтральный полимер. В случае полимеризации 10 мол.% итаконовой кислоты (НООС-СН2-С(=СН2)-СООН), 10 мол.% акриловой кислоты и 80 мол.% N-винилформамида с образованием органического полимера, в котором 44% сополимеризованных звеньев N-винилформамида гидролизуются, полимер рассматривается как амфотерно-нейтральный полимер, в котором различие между функциональными группами -СООН и -CH2-CH(NH2)- составляет 5 мол.%.

Катионный органический полимер (а-с) может представлять собой чисто катионный полимер, то есть он содержит полимерные звенья с функциональной группой, которая несет положительный заряд по меньшей мере при рН 7, но не содержит полимерные звенья с функциональной группой, которая несет отрицательный заряд по меньшей мере при рН 7. Примеры чисто катионного органического полимера (а-с) включают полиаллиламин, полидиаллиламин, полидиаллилдиметиламмонийхлорид, сополимер акриламида и диаллилдиметиламмонийхлорида или сополимер акриламида и 2-(N,N,N)-триметиламмоний)этилакрилатхлорида.

Катионный органический полимер (а-с) может также представлять собой амфотерно-катионный полимер, то есть он содержит полимерные звенья с функциональной группой, которая несет положительный заряд по меньшей мере при рН 7 и полимерные звенья с функциональной группой, которая несет отрицательный заряд по меньшей мере при рН 7, а число всех положительных зарядов выше числа всех отрицательных зарядов в составе функциональных групп. Органический полимер, в котором число положительных групп отличается от числа отрицательных групп на 7 мол.% или более, рассматривается как амфотерно-катионный полимер, причем 100 мол.% звеньев составляют число всех полимеризованных мономеров, использованных для получения органических полимеров. Например, органический полимер, который образуется при полимеризации 30 мол.% акриловой кислоты и 70 мол.% N-винилформамида и в котором 57% полимеризованных звеньев N-винилформамида затем гидролизуются, и в котором различие звеньев между функциональными группами -СООН и -CH2-CH(NH2)- составляет 10 мол.%, рассматривается как амфотерно-катионный полимер.

Анионный органический полимер (а-с) может представлять собой чисто анионный полимер, то есть он содержит полимерные звенья с функциональной группой, которая несет отрицательный заряд по меньшей мере при рН 7, но не содержит полимерные звенья с функциональной группой, которая несет положительный заряд по меньшей мере при рН 7. Примеры чисто анионного органического полимера (а-с) включают полиакриловую кислоту, сополимер стирола, н-бутилакрилата и акриловой кислоты или сополимер акриламида, акрилонитрила и акриловой кислоты.

Анионный органический полимер (а-с) может также представлять собой амфотерно-анионный полимер, то есть он содержит полимерные звенья с функциональной группой, которая несет отрицательный заряд по меньшей мере при рН 7 и полимерные звенья с функциональной группой, которая несет положительный заряд по меньшей мере при рН 7, а число всех отрицательных зарядов выше числа всех положительных зарядов в составе функциональных групп. Органический полимер, в котором число отрицательных групп отличается от числа положительных групп на 7 мол.% или более, рассматривается как амфотерно-анионный полимер, причем 100 мол.% звеньев составляют число всех полимеризованных мономеров, использованных для получения органических полимеров. Например, органический полимер, который образуется при полимеризации 30 мол.% акриловой кислоты и 70 мол.% N-винилформамида и в котором 29% полимеризованных звеньев N-винилформамида затем гидролизуются, и в котором различие звеньев между функциональными группами -СООН и -CH2-CH(NH2)- составляет 10 мол.%, рассматривается как амфотерно-анионный полимер.

Органический полимер (а-с) может также представлять собой линейный, разветвленный или сшитый полимер. Сшивка может происходить, например, при добавлении сшивающего агента уже во время полимеризации исходных мономеров или при добавлении сшивающего агента после полимеризации, прежде всего, также незадолго до добавления органического полимера (а-с) к водной волокнистой суспензии. Например, полиакриламид можно сшивать в процессе полимеризации при добавлении в качестве сшивающего агента метилен-бисакриламида к акриламиду, или сшивающий агент, такой как глиоксаль можно добавлять только после полимеризации. При необходимости оба типа сшивки можно объединять. Особо следует упомянуть о сшитом органическом полимере с высокой степенью сшивки, который обычно получают уже в ходе полимеризации мономеров. Он присутствует в первой водной волокнистой суспензии в виде частиц, прежде всего в виде так называемых органических микрочастиц.

Органический полимер (а-с) может также представлять собой природный, модифицированный природный или синтетический полимер. Природный органический полимер обычно получают из природного источника, при получении которого используют соответствующие стадии выделения, но исключая специфические методы химической модификации и синтеза. Примером природного органического полимера (а-с) является немодифицированный крахмал. Ни один из примеров природного органического полимера (а-с) не представляет собой целлюлозу, которая является волокнистым материалом (а-b). Модифицированный природный органический полимер модифицируют на стадии химического синтеза. Примером модифицированного природного полимера (а-с) является катионный крахмал. Синтетический органический полимер (а-с) получают методом химического синтеза из индивидуальных мономеров. Примером синтетического органического полимера (а-с) является полиакриламид.

Органический полимер (а-с) в данном контексте также включает два или более различных органических полимеров. Соответственно, органический полимер (а-с) затем разделяют, в качестве возможного дополнительного компонента первой водной волокнистой суспензии, на первый органический полимер (а-с-1), второй органический полимер (а-с-2) и т.д.

Другим возможным компонентом первой волокнистой суспензии является наполнитель (a-d). Наполнитель (a-d) представляет собой неорганическую частицу, прежде всего неорганический пигмент. Пригодные неорганические пигменты включают все пигменты на основе оксидов, силикатов и/или карбонатов металлов которые обычно можно использовать в целлюлозно-бумажной промышленности, прежде всего пигменты, выбранные из группы, состоящей из карбоната кальция, в форме молотой извести, мела, мрамора (GCC) или осажденного карбоната кальция (РСС), а также можно использовать тальк, каолин, бентонит, белый атлас, сульфат кальция, сульфат бария и диоксид титана. Неорганическая частица также представляет собой коллоидный раствор поликремниевых кислот, в которых частицы диоксида кремния обычно характеризуются размером частиц от 5 до 150 нм.

В данном контексте наполнитель (a-d) также включает два или более различных наполнителей. Соответственно, наполнитель (a-d) в качестве возможного другого компонента первой волокнистой суспензии можно разделять на первый наполнитель (а-d-1), второй наполнитель (a-d-2) и т.д.

Предпочтительно использовать неорганические пигменты со средним размером частиц (объемное среднее) 10 мкм, более предпочтительно от 0,3 мкм до 5 мкм, прежде всего вплоть от 0,5 мкм до 2 мкм. В данном контексте средний размер частиц (объемное среднее) неорганических пигментов и частиц порошкообразной композиции в основном определяют методом квазиэластичного светорассеяния (DIN-ISO 13320-1), например, с использованием прибора Mastersizer 2000 фирмы Malvern Instruments Ltd.

Другим возможным компонентом первой волокнистой суспензии является другая используемая в целлюлозно-бумажном производстве добавка (а-е), которая отличается от указанных выше компонентов (а-b), (а-с) и (a-d). Другая используемая в целлюлозно-бумажном производстве добавка (а-е) включает, например, проклеивающий агент, водорастворимую соль трехвалентного катиона металла, пеногаситель, повышающий влагопрочность неполимерный агент, биоцид, оптический отбеливатель или краситель для бумаги. Примеры проклеивающего агента включают димеры алкилкетена (AKD), ангидриды алкенилянтарной кислоты (ASA) и клей на основе смолы. Примеры водорастворимой соли трехвалентного катиона металла включают соли алюминия (III), прежде всего AlCl3, такие как AlCl3⋅6Н2О, Al2(SO4)3, такие как, как Al2(SO4)3⋅18H2O или KAl(SO4)2⋅12H2O.

Другая используемая в целлюлозно-бумажном производстве добавка (а-е) в данном контексте также включает две или более различных других используемых в целлюлозно-бумажном производстве добавок. Соответственно другую используемую в целлюлозно-бумажном производстве добавку (а-е) можно разделить на первый возможный другой используемый в целлюлозно-бумажном производстве компонент первой водной волокнистой суспензии (а-е-1), второй другой используемый в целлюлозно-бумажном производстве компонент (а-е-2) и т.д.

В большинстве случаев в процесс получения бумаги в первую водную волокнистую суспензию добавляют более одного органического полимера (а-с) и более одного наполнителя (a-d). В случае органического полимера (а-с) его используют, например, для влияния на технологические свойства процесса получения бумаги самого по себе или на технологические свойства полученной бумаги. Используют также удерживающие агенты, дегидратированные агенты, агенты, повышающие влагопрочность состоянии или агенты, повышающие прочность в сухом состоянии.

Примерами удерживающих агентов являются катионные, амфотерные или анионные полимеры (а-с). Примеры включают анионный полиакриламид, катионный полиакриламид, катионный крахмал, катионный полиэтиленимин или катионный поливиниламин. Удерживающий агент может представлять собой, например, наполнитель (a-d), которым является анионная микрочастица, прежде всего коллоидная кремниевая кислота или бентонит. Можно также использовать комбинации упомянутых выше примеров. В качестве комбинации следует упомянуть прежде всего двойную систему, которая состоит из катионного полимера с анионной микрочастицей или из анионного полимера с катионной микрочастицей. Предпочтительным удерживающим агентом является синтетический органический полимер (а-с) или двойная система. В случае двойной системы в качестве удерживающего агента уже существует катионный первый органический полимер (ас-1) в комбинации с первым наполнителем (ad-1), например, пригодным бентонитом, и вторым наполнителем (ad-2), карбонатом кальция.

Первая волокнистая суспензия предпочтительно содержит органический полимер (а-с), который представляет собой синтетический органический полимер. Предпочтительным является органический полимер (а-с), который представляет собой полиакриламид. Предпочтительным органическим полимером (а-с) является катионный полиакриламид. Прежде всего предпочтительным является органический полимер (а-с), который представляет собой катионный полиакриламид и действует как удерживающий агент.

Массовое количество органического полимера (а-с) предпочтительно составляет от 0,001 мас.% до 0,2 мас.% в расчете на массу первого волокнистого материала (а-b) в первой волокнистой суспензии. Массовое количество первого волокнистого материала (а-b) относится к содержанию сухих веществ в первом волокнистом материале (а-b), а массовое количество органического полимера (а-с) относится к содержанию твердых веществ в органическом полимере (а-с). Содержание твердых веществ в органическом полимере (а-с) определяют в образце органического полимера (а-с) после высушивания этого образца в сушильном шкафу с принудительной подачей воздуха при 140°C в течение 120 мин. Например, в случае водного раствора, суспензии или эмульсии полимера, образец помещают в металлическую подложку для высушивания. Высушивание проводят при давлении окружающей среды, при возможности при 101,32 КПа, и давление устанавливают без поправки на отклонение, связанное с погодой и высотой над уровнем моря. Массовое количество органического полимера (а-с) более предпочтительно составляет от 0,005 мас.% до 0,1 мас.% в расчете на массу первого волокнистого материала (а-в) в первой волокнистой суспензии, особенно предпочтительно от 0,01 мас.% до 0,08 мас.%, наиболее предпочтительно от 0,02 мас.% до 0,06 мас.% и прежде всего предпочтительно от 0,3 мас.% до 0,05%.

Массовое количество органического полимера (а-с), которым является катионный полиакриламид, предпочтительно составляет от 0,001 мас.% до 0,2 мас.% в расчете на массу первого волокнистого материала (а-b) в первой волокнистой суспензии.

Анионный органический полимер предпочтительно не добавляют в первую волокнистую суспензию.

Примеры агента, повышающего прочность в сухом состоянии, включают синтетический органический полимер (а-с), такой как, например, поливиниламин, полиэтиленимин, полиакриламид или глиоксилированный полиакриламин или природный органический полимер (а-с), такой как немодифицированный крахмал.

Содержание сухих веществ в первой водной волокнистой суспензии предпочтительно составляет от 0,11 мас.% до 5 мас.%, в высокой степени предпочтительно от 0,12 мас.% до 4 мас.%, прежде всего предпочтительно от 0,13 мас.% до 3 мас.%, 2 мас.%, 1 мас.%, 0,6 мас.% или 0,35 мас.% в качестве верхнего предела, и наиболее предпочтительно от 0,14 мас.% до 0,30 мас.%.

Первая сетка, которая характеризуется верхней частью первой сетки и нижней частью первой сетки, имеет ячейки сетки в качестве отверстий. Первую водную волокнистую суспензию наносят на сетку через напорный ящик. Напорный ящик обеспечивает равномерное нанесение исходной волокнистой суспензии по всей ширине сетки за исключением ячеек сита или других выступов, связанных с материалом, и определенного радиального изгиба в случае кольцевой сетки. Такое устройство позволяет получать равномерно тонкое и по возможности гомогенное волокнистое полотно. После нанесения первой волокнистой суспензии, части воды (а-а) первой волокнистой суспензии проходят через ячейки сетки, после чего формируются листы на верхней части первой сетки и формируется первое волокнистое полотно. Полученное таким образом волокнистое полотно является плоским, то есть имеет очень небольшую высоту по отношению к длине и ширине. Волокнистый материал суспензии волокнистого материала, а также возможные другие компоненты, которые присутствуют в полученной в конечном итоге бумаге, например, наполнитель, в идеальном случае полностью или по меньшей мере в основном удерживаются в формирующемся волокнистом полотне. Возможные дополнительные компоненты волокнистой суспензии, которые добавляют для поддержания удерживания других компонентов, для поддержания дегидратации волокнистой суспензии или для поддержания формирования равномерного полотка, например, органический полимер, оказывают свой эффект в этом процессе. В большинстве случаев эти возможные дополнительные компоненты волокнистой суспензии полностью или по меньшей мере в основном удерживаются в образующемся волокнистом материале. Сухая часть волокнистого полотна, которая определяет содержание сухих веществ в волокнистом полотне, содержит удержанные составляющие волокнистого материала, возможные другие компоненты, которые должны присутствовать в полученной в конечном итоге бумаге, и возможные дополнительные компоненты. В зависимости от их удерживающих свойств этими компонентами являются, например, вышеупомянутые волокна, органические полимеры, наполнители и другие добавки, используемые в целлюлознобумажном производстве. При завершении стадии (А) волокнистое полотно становится достаточно твердым, чтобы его можно было отделить от сетки.

Сетка содержит, например, металлические или пластмассовые ячейки. Предпочтительно сетка представляет собой бесконечную сетку. После отделения полученного волокнистого полотна от бесконечной сетки, бесконечная сетка передвигается обратно в секцию нанесения материала, в которой новую волокнистую суспензию наносят на движущуюся бесконечную сетку. Прежде всего предпочтительной является сетка, которая двигается вокруг нескольких валков.

Известными типами сит для бесконечных решеток являются плоскосеточное сито, двойное формовочное сито с бесконечным нижним ситом и одно из его дополнительных бесконечных верхних сит, цилиндрическое сито и цилиндрические формовочные устройства. Предпочтительным является плоскосеточное сито.

Дегидратацию волокнистой суспензии на верхней решетке можно поддерживать при подаче вакуума с нижней стороны решетки. Отрицательное давление означает давление, более низкое, чем давление в верхней части решетки, которое соответствует, например, давлению окружающей среды.

Содержание сухих веществ в первом волокнистом полотне составляет предпочтительно от 15 мас.% до 24 мас.%, более предпочтительно от 16 мас.% до 23 мас.%, наиболее предпочтительно от 17 мас.% до 22 мас.%., особенно предпочтительно от 17,5 мас.% до 22 мас.% и прежде всего предпочтительно от 18 мас.% до 21 мас.%.

Массу квадратного метра волокнистого полотна в данном контексте определяют как массу компонентов на квадратный метр волокнистого полотна, которая сохраняется после высушивания, предпочтительно сохраняется как постоянная масса, в ходе определения содержания сухих веществ после высушивания при температуре высушивания 105°C. Предпочтительной является масса квадратного метра волокнистого полотна от 20 до 120 г/м2. Сумма всех масс квадратного метра волокнистых полотен не является плотностью высушенной многослойной бумаги, в конечном итоге полученной из них, так как по меньшей мере на один из слоев в составе волокнистого полотна будет нанесено напыление с небольшим увеличением плотности, при дегидратации прессованием и строго говоря при дегидратации на нагретом цилиндре слоистый материал может снова потерять некоторые из вышеупомянутых компонентов после высушивания с низкой плотностью или, в входе указанной дегидратации или других стадий, высушенная многослойная бумага или ее влажные полученные на предыдущих стадиях продукты могут быть растянуты или сжаты. В последнем случае один квадратный метр волокнистого полотна больше не будет соответствовать одному квадратному метру высушенной многослойной бумаги. С другой стороны, приблизительно, масса квадратного метра плоского первого волокнистого полотна может соответствовать доле слоя, полученного из этого волокнистого полотна в дальнейшем процессе, в суммарной массе высушенной многослойной бумаги. Масса на квадратный метр первого волокнистого полотна составляет, например, от 30 до 100 г/м2, от 30 до 60 г/м2, от 65 до 105 г/м2, от 35 до 50 г/м2 или от 70 до 90 г/м2.

На стадии (В), вторая водная волокнистая суспензия означает композицию, включающую воду (b-а) и второй волокнистый материал (в-в), который содержит целлюлозные волокна. Разъяснения и предпочтения для стадии (А), с соответствующими изменениями, можно применить к стадии (В), то есть используя органический полимер (b-с) или первый органический полимер (b-c-1) и второй органический полимер (b-c-2) и т.д., соответственно, имеются в виду наполнитель (b-d) или первый наполнитель (b-d-l) и второй наполнитель (b-d-2) и т.д., другая используемая в целлюлозно-бумажном производстве добавка (b-е) или первая используемая в целлюлозно-бумажном производстве добавка (b-е-1) и вторая используемая в целлюлозно-бумажном производстве добавка (b-e-2), а также вторая решетка, которая включает верхнюю часть второй решетки и нижнюю часть второй решетки, второе волокнистое полотно и масса квадратного метра второго волокнистого полотна.

Второй волокнистый материал (b-b) предпочтительно означает тот же самый материал, аналогичный первому волокнистому материалу (а-b). Органический полимер (b-с) предпочтительно означает тот же самый, аналогичный органическому полимеру (а-с), или первый органический полимер (b-c-1) означает тот же самый полимер, аналогичный первому органическому полимеру (а-с-1); первый органический полимер (b-c-1) наиболее предпочтительно означает тот же самый полимер, аналогичный первому органическому полимеру (а-с-1) и второй органический полимер (b-c-2), аналогичный второму органическому полимеру (а-с-2). Второй органический полимер (b-с) предпочтительно содержится в том же массовом количестве в расчете на второй волокнистый материал (b-b), что и первый органический полимер (а-с) в расчете на первый волокнистый материал (а-b). Массовое количество органического полимера (а-с), которым является катионный полиакриламид, предпочтительно составляет от 0,001 мас.% до 0,2 мас.% в расчете на массу первого волокнистого материала (а-b) в первой волокнистой суспензии, и масса органического полимера (b-с), которым является катионный полиакриламид, составляет от 0,001 мас.% до 0,2 мас.% в расчете на массу второго волокнистого материала (b-b) во второй волокнистой суспензии. Наполнителем (b-d) предпочтительно является тот же самый наполнитель, аналогичный наполнителю (a-d), или первым наполнителем (b-d-1) является тот же самый первый наполнитель, аналогичный первому наполнителю (а-d-1), и первым наполнителем (b-d-1) наиболее предпочтительно является тот же самый первый наполнитель, аналогичный первому наполнителю (а-d-1), и второй наполнитель (b-d-2), аналогичный второму наполнителю (a-d-2). Другой используемой в целлюлознобумажном производстве добавкой (b-е) предпочтительно является та же самая добавка, аналогичная другойиспользуемой в целлюлознобумажном производстве добавке (а-е), или первая другая используемая в целлюлознобумажном производстве добавка (b-е-1), является той же самой другой первой добавкой, аналогичной первой используемой в целлюлознобумажном производстве добавке (а-е-1), особенно предпочтительно первая другая используемая в целлюлознобумажном производстве добавка (b-е-1) является той же самой первой другой добавкой, аналогичной первой используемой в целлюлознобумажном производстве добавкой (а-е-1), и вторая другая используемая в целлюлознобумажном производстве добавка (b-е-2) является той же самой добавкой, аналогичной второй другой используемой в целлюлознобумажном производстве добавкой (а-е-2). Композиция второй волокнистой суспензии предпочтительно является той же самой композицией, аналогичной композиции первой волокнистой суспензии. Масса квадратного метра первого волокнистого полотна предпочтительно выше массы квадратного метра второго волокнистого полотна, особенно предпочтительно масса квадратного метра первого волокнистого полотна составляет от 65 до 105 г/м2, а масса квадратного метра второго волокнистого полотна составляет от 30 до 60 г/м2.

Органический полимер (а-с) предпочтительно добавляют в первую водную волокнистую суспензию, содержащую воду (а-а) и первый волокнистый материал (а-b), перед дегидратацией на стадии (А) в качестве удерживающего агента, и во вторую водную волокнистую суспензию, содержащую воду (b-а) и второй волокнистый материал (b-b), перед дегидратацией на стадии (В) добавляют органический полимер (b-с) в качестве удерживающего агента. Количество добавленного полимера (а-с) особенно предпочтительно составляет от 0,001 мас.% до 0,2 мас.% в расчете на массу первого волокнистого материала (а-b), а количество добавленного органического полимера (b-с) составляет от 0,001 мас.% до 0,2 мас.% в расчете на второй волокнистый материал (b-b). Количество добавленного полимера (а-с) прежде всего предпочтительно составляет от 0,020 мас.% до 0,15 мас.%, а количество добавленного полимера (b-с) составляет от 0,0020 мас.% до 0,15 мас.%. Эти количества прежде всего предпочтительны, если полимером (а-с) и полимером (b-с) является катионный полимер, и особенно предпочтительно катионный полиакриламид.

На стадии (А), первую волокнистую суспензию предпочтительно наносят на верхнюю сторону первой решетки и дегидратацию поддерживают при подаче отрицательного давления на нижнюю сторону первой решетки, а на стадии (В), вторую волокнистую суспензию предпочтительно наносят на верхнюю сторону второй решетки и дегидратацию поддерживают при подаче отрицательного давления на нижнюю сторону второй решетки, или на стадии (А), первую волокнистую суспензию предпочтительно наносят на верхнюю сторону первой решетки и дегидратацию при подаче отрицательного давления на нижнюю сторону первой решетки, и на стадии (В), вторую волокнистую суспензию наносят на верхнюю сторону второй решетки и дегидратацию поддерживают при подаче отрицательного давления на нижнюю сторону второй решетки. На стадии (А), первую волокнистую суспензию предпочтительно наносят на верхнюю сторону первой решетки и дегидратацию поддерживают при подаче отрицательного давления на нижнюю сторону первой решетки, и на стадии (В), вторую волокнистую суспензию наносят на верхнюю сторону второй решетки и дегидратацию поддерживают при подаче вакуума на нижнюю сторону второй решетки.

На стадии (С), по меньшей мере на одну поверхностную сторону первого волокнистого полотна или второго волокнистого полотна распыляют распыляемый раствор или распыляемую суспензию. При этом получают по меньшей мере одно волокнистое полотно с напылением, нанесенным на поверхностную сторону. На первое волокнистое полотно и второе волокнистое полотно предпочтительно наносят напыление, наиболее предпочтительно наносят одновременно и прежде всего предпочтительно напыление наносят на оба волокнистых полотна из распылительного устройства.

Распыление на стадии (С) распыляемого раствора или распыляемой суспензии предпочтительно осуществляют из распылительного устройства. Распылительная насадка содержит, например, одну или несколько форсунок. Распыляемый раствор или распыляемую суспензию распыляют из форсунки или форсунок на поверхностную сторону волокнистого полотна, которое предназначено для нанесения напыления. Распыляемый раствор или распыляемую суспензию подают при избыточном давлении в отношении давления окружающей среды, например, от 0,5 до 15 бар, предпочтительно от 0,5 до 4,5 бар и наиболее предпочтительно от 0,8 до 2,5 бар. Избыточное давление создают незадолго до выхода из форсунки. Контейнер для хранения распыляемого раствора или распыляемой суспензии может быть частью распылительного устройства.

На стадии (D) соединение первого волокнистого полотна со вторым волокнистым полотном обеспечивает формирование слоистого материала. Плоская сторона первого волокнистого полотна постоянно контактирует с плоской стороной второго волокнистого полотна. По меньшей мере, одна из этих двух сторон поверхности является стороной с напылением. В результате соединения стороны поверхности контактируют по меньшей мере в такой степени, чтобы обеспечить слабое прилипание друг к другу. Волокнистые полотна располагаются или соединяются таким образом, что по всей ширине волокнистые полотна расположены одно над другим или волокнистые полотна покрывают друг друга по всей поверхности. Соединение соответствует полному совмещению первого волокнистого полотна и второго волокнистого полотна. С точки зрения пространства и времени, совмещение происходит, например, почти непосредственно перед стадией прессования (Е). На стадии (С) на первое волокнистое полотно и на второе волокнистое полотно предпочтительно распыляют напыление, при этом формируются по меньшей два волокнистых полотна с напылением, и на стадии (D) первое волокнистое полотно соединяют со вторым волокнистым полотном таким образом, что сторона поверхности первого волокнистого полотна с напылением является стороной контакта с поверхностью второго волокнистого полотна, а сторона поверхности второго волокнистого полотна с напылением образует сторону поверхности контакта с первым волокнистым полотном.

На стадии (Е) слоистый материал прессуют, что приводит к дополнительной дегидратации и соответствующему увеличению содержания сухих веществ. На стадии (Е) сначала слоистый материал, полученный на стадии (С), достигает так называемой формующей секции. При формовании происходит дегидратация после приложения механического давления на слоистый материал. Удаление воды под действием механического давления является более энергосберегающим, чем удаление воды при нагревании или высушивании. При нанесении слоистого материала на водопоглощающую ленту, например ткань, похожую на войлок, дегидратирование поддерживается за счет поглощения отжатой воды. Для приложения давления на слоистый материал можно использовать валик. Прежде всего является пригодным пропускание слоистого материала через два валика, чтобы при необходимости обеспечить прижатие к водопоглощающей ленте. Поверхность валика состоит, например, из стали, гранита или вулканизированной резины. Поверхность валика может быть покрыта водопоглощающим материалом. Водопоглощающие материалы характеризуются высокими впитывающей (абсорбционной) способностью, пористостью, прочностью и эластичностью. После контактирования со слоистым материалом водопоглощающие материалы в идеальном случае снова дегидратируют со стороны, противоположной слоистому материалу, например, с помощью резинового валика.

При завершении стадии (Е), создается частично дегидратированная сетевая структура, которая является достаточно твердой, чтобы ее можно было направлять на следующую стадию без механической опоры. Частично дегидратированный слоистый материал характеризуется, например, содержанием сухих веществ от 35 мас.% до 65 мас.%. Содержание сухих веществ в частично дегидратированном слоистом материале предпочтительно составляет от 37 мас.% до 60 мас.%, наиболее предпочтительно от 38 мас.% до 55 мас.%, прежде всего предпочтительно от 39 мас.% до 53 мас.%, еще более предпочтительно от 40 мас.% до 52 мас.%.

На стадии (А) осуществляют дополнительную дегидратацию частично дегидратированного слоистого материала, полученного на стадии (Е), при нагревании, и при завершении стадии (F) получают высушенную многослойную бумагу. Нагревание частично дегидратированного слоистого материала осуществляют, например, нагретыми цилиндрами, через которые пропускают частично дегидратированный слоистый материал, с помощью ИК-излучателей, теплого воздуха, который пропускают над частично дегидратированным слоистым материалом, или с использованием двух или всех трех мер. Подвод тепла осуществляют предпочтительно с помощью нагретых цилиндров. Цилиндры в том числе можно нагревать электричеством или паром. Типичная температура цилиндров составляет от 120°C до 160°C. Можно использовать цилиндры с поверхностным покрытием, которое будет способствовать улучшению качества поверхности высушенной многослойной бумаги. Высушенная многослойная бумага характеризуется самой высокой прочностью по сравнению с первым волокнистым полотном или суммарной прочностью всех волокнистых полотен, слоистого материала или частично дегидратированного слоистого материала. Предполагают, что начиная с содержания сухих веществ 80 мас.%, гидроксильные группы целлюлозных волокон все в большей степени образуют водородные связи, которые вносят вклад в предшествующее свойлачивание волокон. Мерой прочности высушенной многослойной бумаги является, например, прочность внутреннего сцепления.

Высушенная многослойная бумага в данном контексте определяется как листовой материал, который характеризуется плотностью, то есть массой 1 м2 сухой бумаги вплоть до 600 г/м2. Полученную бумагу в более узком смысле обычно используют для плотностей вплоть до 225 г/м2, в то время как полученный картон используют для плотностей от 150 г/м2.

Плотность высушенной многослойной бумаги составляет предпочтительно от 20 до 400 г/м2, наиболее предпочтительно от 40 до 280 г/м2, прежде всего предпочтительно от 60 до 200 г/м2, еще более предпочтительно от 80 до 160 г/м2, особенно предпочтительно от 90 до 140 г/м2 и еще более особенно предпочтительно от 100 до 130 г/м2.

Высушенная многослойная бумага предпочтительно содержит два, три или четыре слоя, более предпочтительно два или три слоя, особенно предпочтительно два слоя. В случае двух слоев, в процессе присутствуют исключительно одно первое волокнистое полотно и одно второе волокнистое полотно. В случае трех слоев, присутствует дополнительное волокнистое полотно в качестве третьего волокнистого полотна, а в случае четырех слоев, присутствует другое дополнительное волокнистое полотно в качестве четвертого волокнистого полотна. Третье и необязательно четвертое волокнистое полотно, с нанесением или без нанесения на них напыления, присоединяют к слоистому материалу из первого волокнистого полотна и второго волокнистого плотна. Затем следует дополнительная дегидратация на стадиях (Е) и (F).

Первое волокнистое полотно и второе волокнистое полотно каждое вносит вклад в плотность высушенной многослойной бумаги. Эти вклады могут быть одинаковыми или различными. Вклады соответствуют приблизительно массам квадратного метра соответствующего волокнистого полотна. Вклад первого волокнистого полотна в плотность высушенной многослойной бумаги предпочтительно превышает вклад второго волокнистого полотна, более предпочтительно соотношение составляет 3 или более частей первого волокнистого полотна к 2 или менее частей второго волокнистого полотна. Наиболее предпочтительно соотношение составляет 3 или более частей первого волокнистого полотна к 2 или менее частей второго волокнистого полотна или 4 части первого волокнистого полотна к 1 или менее частей второго волокнистого полотна.

Содержание сухих веществ в высушенной многослойной бумаге составляет, например, по меньшей мере 88 мас.%. Содержание сухих веществ в высушенной многослойной бумаге составляет предпочтительно от 89 мас.% до 100 мас.%, наиболее предпочтительно от 90 мас.% до 98 мас.%, прежде всего предпочтительно от 91 мас.% до 96 мас.%, особенно предпочтительно от 92 мас.% до 95 мас.% и еще более предпочтительно от 93 мас.% до 94 мас.%.

Способ получения многослойной бумаги может включать другие стадии. Например, после стадии (F) можно проводить стадию каландрования высушенной многослойной бумаги.

Полимер Р является водорастворимым, если его растворимость в воде в нормальных условиях (20°C, 1013 мбар) и при рН 7,0 составляет по меньшей мере 5 мас.%, предпочтительно по меньшей мере 10 мас.%. Мас.% соответствуют содержанию твердого полимера Р. Фиксированное содержание полимера Р определяют после его получения в виде водного раствора полимера. Образец раствора полимера высушивают на подложке из листового металла в сушильном шкафу с принудительной подачей воздуха при 140°C в течение 120 мин. Высушивание осуществляют при давлении окружающей среды, возможно при 101,32 КПа, которое измеряют без поправки на отклонения в зависимости от погоды и высоты над уровнем моря.

Распыляемый раствор в данном контексте означает растворенный в воде полимер Р. Если присутствует другая жидкость, которая недостаточно хорошо смешивается с водой, предназначенной для растворения, эту смесь в данном контексте также называют распыляемым раствором. И наоборот, твердые частицы отсутствуют в распыляемом растворе. Отсутствуют также твердые частицы с размером коллоидных частиц, то есть <10-5 см. Распыляемой дисперсией является раствор полимера Р в воде, предназначенной для растворения, в котором дополнительно присутствуют не растворимые в воде твердые частицы. Если присутствует другая жидкость, которая недостаточно хорошо смешивается с водой, предназначенной для растворения, эту смесь в данном контексте также называют распыляемой суспензией. В данном случае температура составляет 23°C и давление окружающей среды составляет приблизительно 101,32 КПа.

Величина рН распыляемого раствора или распыляемой суспензии составляет 5,5 или более. Величина рН распыляемого раствора или суспензии более предпочтительно составляет от 5,8 до 12, прежде всего предпочтительно от 6,2 до 11, еще более предпочтительно от 6,4 до 10, наиболее предпочтительно от 6,8 до 9, и особенно предпочтительно от 7,2 до 8,8.

Из-за высокого содержания воды плотность распыляемого раствора или распыляемой суспензии можно принять равной приблизительно 1 г/см3.

Распыляемый раствор или распыляемая суспензия предпочтительно содержит

(с-а) воду,

(с-в) по меньшей мере один полимер Р,

(с-с) необязательно другой соединительный слой, который отличается от полимера Р,

(c-d) необязательно распыляемое вспомогательное средство, которое отличается от полимера Р и другого соединительного слоя,

где содержание воды (с-а) составляет по меньшей мере 80 мас.% в расчете на массу распыляемого раствора или распыляемой суспензии.

Распыляемый раствор или распыляемая суспензия предпочтительно содержит по меньшей мере от 85 мас.% до 99,99 мас.% воды (с-а) в расчете на общую массу распыляемого раствора или распыляемой суспензии, наиболее предпочтительно по меньшей мере от 95 мас.% до 99,95 мас.%, особенно предпочтительно от 98 мас.% до 99,9 мас.% воды и еще более предпочтительно от 99 мас.% до 99,7 мас.% воды.

Распыляемый раствор или распыляемая суспензия предпочтительно содержит от 0,01 мас.% и до менее 15 мас.% полимера Р (с-b) в расчете на общую массу распыляемого раствора или распыляемой суспензии, более предпочтительно от 0,05 мас.% до менее 5 мас.% полимера Р, прежде всего предпочтительно от 0,1 мас.% до менее 2 мас.% полимера Р, еще более предпочтительно от 0,15 мас.% до менее 1 мас.% полимера Р и наиболее предпочтительно от 0,3 мас.% до менее 0,8 мас.% полимера Р. Масса полимера Р в распыляемом растворе или распыляемой суспензии соответствует содержанию твердого полимера Р.

Дополнительный соединительный слой (с-с), который отличается от полимера Р, представляет собой, например, органический полимер. Предпочтительными являются природный полисахарид, модифицированный полисахарид, белок или поливиниловый спирт. Предусмотрено также использование смеси нескольких соединительных слоев. Природным полисахаридом является, например, природный крахмал или гуаровая мука. Модифицированным полисахаридом является, например, химически модифицированный крахмал или эфир целлюлозы. Белком является, например, глютен или казеин. Например, эфиром целлюлозы является карбоксиметилцеллюлоза.

Примером природного крахмала является крахмал из кукурузы, пшеницы, овса, ячменя, риса, проса, картофеля, гороха, маниоки, черного проса или саго. В данном контексте, деградированный крахмал характеризуется сниженной среднемассовой молекулярной массой по сравнению с природным крахмалом. Крахмал можно деградировать ферментативным, окислительным методами, под действием кислоты или щелочи. Ферментативная деградация или деградация под действием кислот или щелочей в присутствии воды в результате гидролиза приводит к повышенным уровням олигосахаридов или декстринов. Некоторые виды деградированных крахмалов выпускаются фирмами. Деградация крахмала является химическим процессом. Химическая модификация представляет собой введение функциональных групп в молекулу природного крахмала за счет ковалентного присоединения химической группы или разрыва ковалентных связей в крахмале. Химически модифицированный крахмал можно получить, например, в условиях образования сложных или простых эфиров природного крахмала (этерификация) с последующей деградацией крахмала. Получение сложных эфиров проводят в присутствии неорганической или органической кислоты. Например, в качестве реагента используют ангидрид или хлорангидрид кислоты. Типичная процедура для получения простых эфиров крахмала включает обработку крахмала органическим реагентом, содержащим реакционноспособные атом галогена, эпоксигруппу или сульфатную группу в щелочной водной реакционной смеси. Известные типы простых эфиров крахмалов включают алкиловые эфиры, незаряженные гидроксиалкильные простые эфиры, простые алкиловые эфиры карбоновых кислот или простой эфир 3-метиламмоний-2-гидроксипропиловый эфир. Химически модифицированным крахмалом может являться, например, фосфатизированный деградированный крахмал или ацетилированный деградированный крахмал. Химически модифицированный крахмал, например, может представлять собой нейтральное, анионное или катионное соединение.

Дополнительный соединительный слой (с-с) может представлять собой нейтральное, анионное или катионное соединение. Нейтральные соединения разделяют на незаряженные нейтральные и амфотерно-нейтральные. Различие соответствует определениям, представленным для органического полимера (а-с). Незаряженное нейтральное соединение означает, что при рН 7 отсутствуют заряженные атомы или функциональные группы. Амфотерное нейтральное соединение означает, что при рН 7 присутствуют как атомы или функциональные группы с положительным зарядом, так и атомы или функциональные группы с отрицательным зарядом, причем общие заряды отличаются на менее чем 7 мол.%, а все они заряжаются при 100 мол.%. Катионные соединения сами по себе разделяют на чисто катионные и амфотерно-катионные. Анионные соединения сами по себе разделяют на чисто анионные и амфотерно-анионные. Наиболее предпочтительным является другой соединительный слой (с-с), который является незаряженным нейтральным, амфотерным нейтральным, чисто анионным, амфотерным анионным или амфотерным. Прежде всего предпочтительным является другой соединительный слой (с-с), который является нейтральным или анионным. Наиболее предпочтительным является другой соединительный слой (с-с), который является незаряженным нейтральным или чисто анионным. Наиболее предпочтительно другой соединительный слой (с-с) является незаряженным нейтральным.

Распыляемый раствор или распыляемая суспензия предпочтительно содержит от 0 мас.% до 15 мас.% другого соединительного слоя (с-с) в расчете на общую массу распыляемого раствора или распыляемой суспензии. Наиболее предпочтительно количество другого соединительного слоя (с-с) составляет от 0,05 мас.% до менее 5 мас.% другого соединительного слоя (с-с), прежде всего предпочтительно от 0,1 мас.% до менее 2 мас.% другого соединительного слоя (с-с), еще более предпочтительно от 0,15 мас.% до менее 1 мас.% другого соединительного слоя (с-с) и особенно предпочтительно от 0,3 мас.% до менее 0,8 мас.% другого соединительного слоя (с-с).

Массовое количество другого соединительного слоя (с-с) предпочтительно равно или ниже, чем массовое количество полимера Р (с-b), определенное как содержание твердых веществ в полимере Р (с-b), и как содержание твердых веществ в другом соединительном слое (с-с) в распыляемом растворе или распыляемой суспензии, которое предпочтительно равно или ниже, чем половина массового количества полимера Р (с-b), более предпочтительно равно или ниже, чем одна треть массового количества полимера Р (с-b), и прежде всего предпочтительно равно или ниже, чем одна четверть массового количества полимера Р (c-b).

Распыляемым вспомогательным средством (c-d), которое отличается от полимера Р и другого соединительного слоя, является, например, регулятор вязкости, регулятор рН, пеногаситель или биоцид.

Распыляемый раствор или распыляемая суспензия предпочтительно не содержит другой соединительный слой (с-с), который является катионным крахмалом. Распыляемый раствор или распыляемая суспензия предпочтительно не содержит другой соединительный слой (с-с), который является крахмалом. Распыляемый раствор или распыляемая суспензия предпочтительно не содержит другой соединительный слой (с-с), который является чисто катионным. Распыляемый раствор или распыляемая суспензия особенно предпочтительно не содержит другой соединительный слой (с-с), который является катионным. Распыляемый раствор или распыляемая суспензия прежде всего предпочтительно не содержит другой соединительный слой (с-с), который является органическим полимером и отличается от полимера Р.

Распыляемым вспомогательным средством (c-d), которое отличается от полимера Р, и от другого соединительного слоя, является, например, регулятор вязкости, пеногаситель или биоцид.

Распыляемый раствор или распыляемая суспензия предпочтительно содержит от 0 мас.% до менее 2 мас.% напыления (c-d) в расчете на общую массу распыляемого раствора или распыляемой суспензии. Количество напыления (c-d) наиболее предпочтительно составляет от 0,001 мас.% до менее 1 мас.% напыления, особенно предпочтительно от 0,005 мас.% до менее 0,8 мас.% напыления (c-d) и прежде всего предпочтительно от 0,01 мас.% до менее 0,5 мас.% напыления (c-d).

Массовое количество другого распыляемого вспомогательного средства (с-d) предпочтительно равно или ниже, чем массовое количество полимера Р (c-b), определенное как содержание твердых веществ в полимере Р (с-b), и в распыляемом растворе или распыляемой суспензии, которое предпочтительно равно или ниже, чем одна двадцатая часть массового количества полимера Р (c-b), более предпочтительно равно или ниже, чем одна тридцатая часть массового количества полимера Р (с-b), и прежде всего предпочтительно равно или ниже, чем одна сороковая часть массового количества полимера Р (c-b).

Распыляемый раствор или распыляемая суспензия предпочтительно не содержит полидиаллилдиметиламмоний хлорид или пентаэтиленгексамин, который замещен содержащей по меньшей мере 5 атомов углерода алкильной группой или арилалкильной группой. Распыляемый раствор или распыляемая суспензия предпочтительно содержит предпочтительно не содержит гомополимер или сополимер протонированного или кватернизированного диалкиламиноалкилакрилата, гомополимер или сополимер протонированного или кватернизированного диалкиламиноалкилметакрилата, гомополимер или сополимер протонированного или кватернизированного диалкиламиноалкилакриламида, гомополимер или сополимер протонированного или кватернизированного диалкиламиноалкиламилакрилата, гомополимер или сополимер протонированного или кватернизированного диаллилдиметиламмоний хлорида или пентаэтиленгексамина, который замещен содержащей по меньшей мере 5 атомов углерода алкильной группой или арилалкильной группой.

Распыляемый раствор или распыляемая суспензия предпочтительно не содержит наполнитель, как определено выше для наполнителя (a-d).

Распыляемый раствор предпочтительно содержит

(с-а) воду,

(с-b) водорастворимый полимер Р,

(с-с) другой соединительный слой, который отличается от полимера Р,

(c-d) распыляемое вспомогательное средство,

где содержание воды (с-а) составляет по меньшей мере 80 мас.% в расчете на массу распыляемого раствора или распыляемой суспензии, а содержание распыляемого вспомогательного средства (c-d) составляет от 0 мас.% до менее 2 мас.% в расчете на массу распыляемого раствора или распыляемой суспензии.

Наносимое количество распыляемого раствора или распыляемой суспензии составляет предпочтительно от 0,05 г/м2 до 5 г/м2 в расчете на содержание твердых веществ в распыляемом растворе или распыляемой суспензии и в расчете на распыленную ими площадь, наиболее предпочтительно от 0,1 г/м2 до 3 г/м2, прежде всего предпочтительно от 0,3 г/м2 до 1,5 г/м2, особенно предпочтительно от 0,4 г/м2 до 1,0 г/м2, еще более предпочтительно от 0,5 г/м2 до 0,8 г/м2.

Для полимеризации мономеров (i) и (ii) для получения полимера Р можно использовать полимеризацию в растворе, осадительную, суспензионную или эмульсионную полимеризацию. Предпочтительной является полимеризация в водной среде. Пригодными водными средами являются вода и смеси воды и по меньшей мере одного смешиваемого с водой растворителя, например, спирта. Примеры спирта включают метанол, этанол или н-пропанол. Проводят радикальную полимеризацию, например, с использованием радикальных инициаторов полимеризации, например, таких как пероксиды, гидропероксиды, так называемые окислительно-восстановительные катализаторы или азосоединения, которые распадаются с образованием радикалов. Полимеризацию проводят, например, используемой в качестве растворителя воде или содержащей воду смеси в интервале температур от 30°C до 140°C, и полимеризацию можно проводить при давлении окружающей среды, при пониженном или повышенном давлении. В качестве растворимого в воде инициатора полимеризации предпочтительно выбирают инициатор для полимеризации в растворе, например, 2,2'-азобис(2-метилпропионамидин)дихлорид.

При полимеризации мономеров (i) и (ii) с образованием полимера Р в реакционную смесь можно добавлять регуляторы. Обычно используют от 0,001 до 5 мол.% в расчете на общее количество всех мономеров (i) и (ii). Регуляторы полимеризации описаны в литературе и включают, например, соединения серы, гипофосфит натрия, муравьиную кислоту или трибромхлорметан. Отдельные примеры соединения серы включают меркаптоэтанол, 2-этилгексилтиогликолят, тиогликолевую кислоту и додецилмеркаптан.

Среднемассовая молекулярная масса полимера Р Mw предпочтительно составляет от 75000 до 5000000 Да. Среднемассовая молекулярная масса полимера Р Mw более предпочтительно составляет от 100000 до 4500000 Да, наиболее предпочтительно составляет от 180000 до 2500000 Да и еще более предпочтительно составляет от 210000 до 1500000 Да. Среднемассовую молекулярную массу можно определять статическим светорассеянием, например, при рН 9,0 в 1000 мМ солевом растворе.

Полимер Р предпочтительно характеризуется катионным эквивалентом менее 3 мэкв/г, очень предпочтительно менее 2,4 мэкв/г, более предпочтительно менее 2,2 мэкв/г и более 0,1 мэкв/г и наиболее предпочтительно от 2,0 мэкв/г до 0,5 мэкв/г. Катионный эквивалент предпочтительно определяют титрованием водного раствора полимера Р, который доводят до величины рН 3 с использованием водного раствора поливинилсульфата калия. Катионный эквивалент более предпочтительно определяют i) при обеспечении заранее заданного объема водного раствора полимера Р, рН которого доведен до 3, в зета-сайзере, например, зета-сайзере PCD-02 фирмы Mtitek, ii) титрованием водного раствора водным раствором поливинилсульфата калия, например, с концентрацией N/400, до нулевой точки потенциала потока, и iii) расчетом электрического заряда.

Примеры мономеров (i) формулы I включают N-винилформамид (R1 означает Н), N-винилацетамид (R1 означает С1-алкил), N-винилпропионамид (R1 означает С2-алкил) и N-винилбутирамид (R1 означает С3-алкил). C3-C6-алкилы могут являться линейными или разветвленными. Примеры C1-C6-алкила включают метил, этил, н-пропил, 1-метилэтил, н-бутил, 2-метилпропил, 3-метилпропил, 1,1-диметилэтил, н-пентил, 2-метилбутил, 3-метилбутил, 2,2-диметилпропил или н-гексил. R1 предпочтительно означает Н или С1-С4-алкил, в значительно степени предпочтительно Н или С1-С2-алкил, прежде всего предпочтительно Н или C1-алкил и наиболее предпочтительно Н, т.е. мономером является (i) N-винилформамид. Кроме отдельного мономера формулы I, мономер (i) также включает смесь различных мономеров формулы I. Числовая доля мономеров, где R1 означает Н, в общем количестве всех мономеров (i) формулы I предпочтительно составляет от 85 до 100%, в значительной степени предпочтительно от 90% до 100%, прежде всего предпочтительно от 95 до 100% и наиболее предпочтительно от 99 до 100%.

Общее количество всех мономеров (i) предпочтительно составляет от 45 до 85 мол.% в расчете на все мономеры, использованные при полимеризации для получения полимера Р, т.е. все мономеры (i) и (ii) или согласно следующим обозначениям (ii) последовательно (i), (ii-A), (ii-B), (ii-C) и (ii-D) или (i), (ii-1), (ii-2), (ii-3), (ii-4), (ii-5), (ii-6), (ii-7) и (ii-8), в значительной степени предпочтительно при концентрации от 50 до 83 мол.%, прежде всего предпочтительно при концентрации от 55 до 82 мол.%, чрезвычайно предпочтительно при концентрации от 60 до 81 мол.% и наиболее предпочтительно при концентрации от 62 до 80 мол.%.

Этилен-ненасыщенный мономер в данном контексте представляет собой мономер, содержащий по меньшей мере одно С2-звено, два атома углерода которого соединены между собой двойной связью углерод-углерод. Если единственным заместителем является атом водорода, то мономером является этилен. При замещении тремя атомами водорода присутствует производное винила. При замещении двумя атомами водорода присутствует производное изомера E/Z или этен-1,1-диила. Моноэтиленненасыщенный мономер в данном контексте означает, что в мономере присутствует только одно С2-звено.

Общее количество всех мономеров (i) предпочтительно составляет от 15 до 55 мол.% в расчете на все мономеры, использованные при полимеризации для получения полимера Р, т.е. все мономеры (i) и (ii) или согласно следующим обозначениям (ii) последовательно (i), (ii-A), (ii-B), (ii-C) и (ii-D) или (i), (ii-1), (ii-2), (ii-3), (ii-4), (ii-5), (ii-6), (ii-7) и (ii-8), в значительной степени предпочтительно при концентрации от 17 до 50 мол.%, прежде всего предпочтительно при концентрации от 18 до 45 мол.%, чрезвычайно предпочтительно при концентрации от 19 до 40 мол.% и наиболее предпочтительно при концентрации от 20 до 38 мол.%.

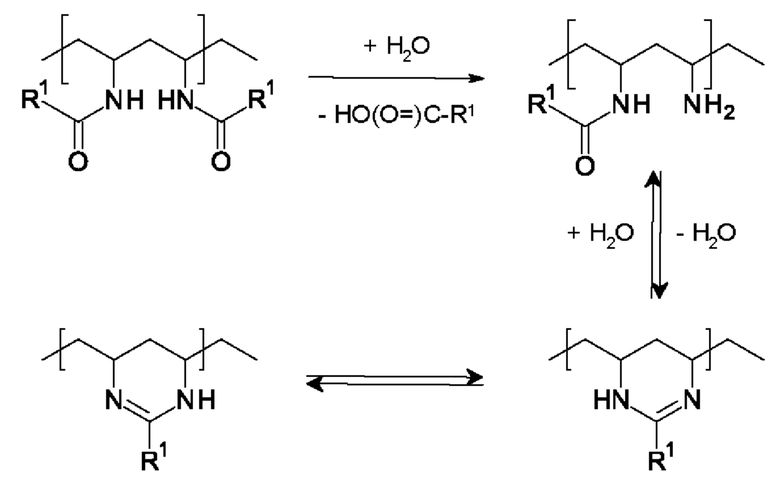

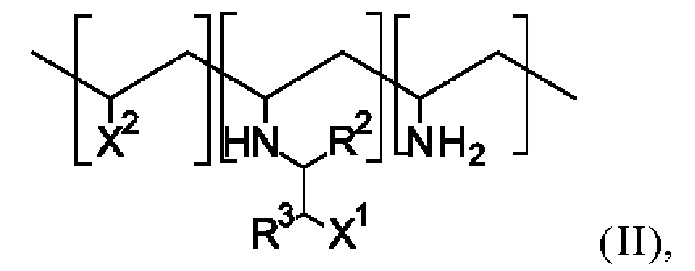

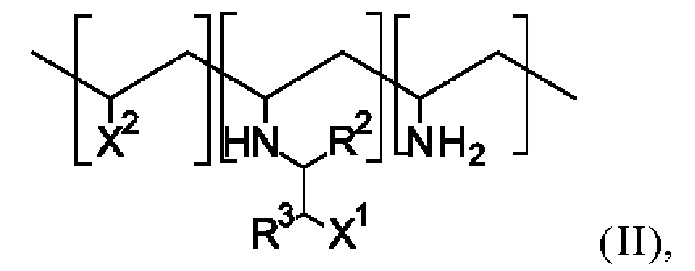

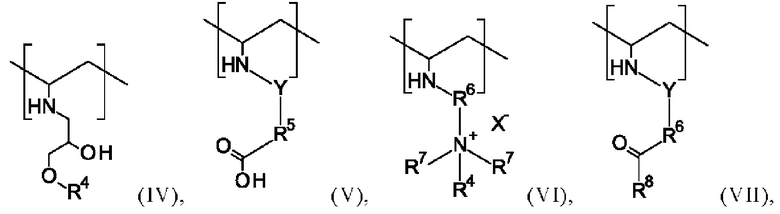

При полимеризации мономеров формулы I полимер Р изначально содержит амидные группы из указанных мономеров. В случае N-винилформамида, т.е. формулы I, в которой R1 означает Н, эта группа представляет собой формамидную группу -NH-C(=O)H. Как описано, например, в европейском патенте ЕР №0438744 А1, стр. 8 / строки 26-34, амидную группу можно гидролизовать в кислотных или щелочных условиях с удалением карбоновой кислоты и образованием первичной аминогруппы в составе полимера Р. Предпочтительным является щелочной гидролиз амидной группы. Если не все амидные группы гидролизованы, то возможно образование циклического шестичленного амидина при конденсации первичной аминогруппы с соседней амидной группой. В этом случае гидролиз амидной группы приводит к образованию первичной аминогруппы или амидиновой группы в составе полимера Р в соответствии с приведенной ниже схемой реакции.

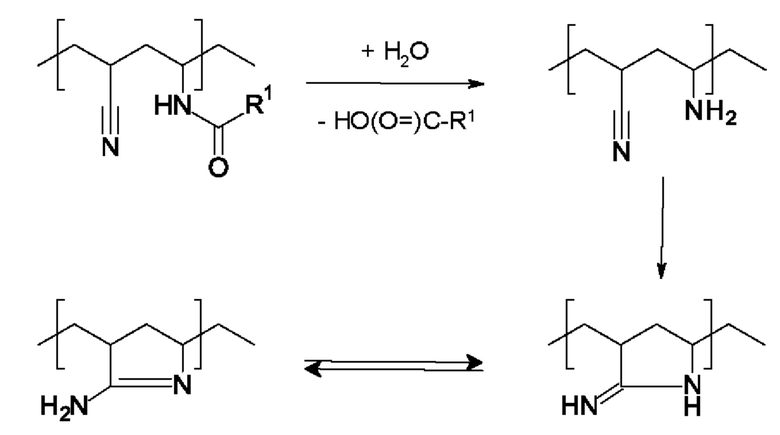

При полимеризации производных этилена, напрямую замещенных в этиленовой функциональной группе цианогруппой, например, акрилонитрила, полимер Р дополнительно содержит цианогруппы. Известно, что первичная аминогруппа в составе полимера Р, образованная при гидролизе, при взаимодействии с одной из этих цианогрупп образует циклический пятичленный амидин. В этом случае гидролиз амидной группы приводит к образованию амидиновой группы в составе полимера Р в соответствии с приведенной ниже схемой реакции. На приведенной ниже схеме реакции производное этилена, замещенное цианогруппой, представляет собой полимеризующийся акрилонитрил.

В обоих представленных случаях гидролиз амидной группы в составе мономера формулы I приводит к образованию первичной аминогруппы или амидиновой группы. Первичная аминогруппа или амидиновая группа положительно заряжена при рН 7 и соответствует катионному заряду полимера Р.

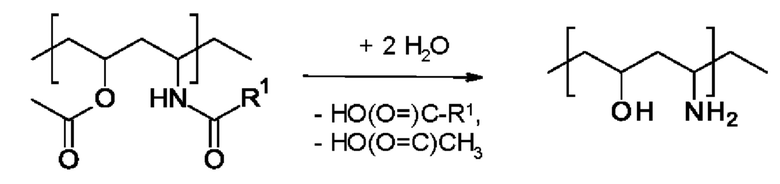

Условия гидролиза амидных групп в составе полимера Р, полученного из мономеров формулы I, также могут привести к гидролизу других групп в составе полимера Р, чувствительных к гидролизу в таких условиях. Как описано, например, в европейском патенте № ЕР 0216387 А2, столбец 6 / строки 7-43, или в заявке WO 2016/001016 А1, стр. 17 / строки 1-8, гидролиз ацетатных групп в составе полимера Р, полученного из винилацетата, использованного в качестве мономера (ii). Соответственно, в составе полимера Р образуется вторичная гидроксильная группа, как показано ниже.

Примеры одного или более этиленненасыщенных мономеров (ii) включают анионный мономер (ii-A), незаряженный мономер (ii-B), катионный мономер (ii-С) и цвиттерионный мономер (ii-D). Анионный мономер содержит по меньшей мере один отрицательный заряд при рН 7, незаряженный мономер не содержит зарядов при рН 7, катионный мономер содержит по меньшей мере один положительный заряд при рН 7 и цвиттерионный мономер содержит по меньшей мере один анионный заряд при рН 7 и по меньшей мере один катионный заряд. Вопрос о том, несет ли атом или функциональная группа заряд при рН 7, можно приблизительно решить, рассматривая поведение атома или функциональной группы в сопоставимом молекулярном окружении не-мономера. Анионный мономер (ii-A) предпочтительно представляет собой акриловую кислоту, метакриловую кислоту или их соль щелочного металла, щелочноземельного металла или соль аммония. Незаряженный мономер (ii-B) представляет собой акрилонитрил, метакрилонитрил или винилацетат.

Один или более этиленненасыщенных мономеров (ii) предпочтительно выбирают из

(ii-A) анионного мономера,

(ii-B) незаряженного мономера,

(ii-C) катионного мономера,

(ii-D) 0-10 мол.% цвиттерионного мономера,

где общее количество всех мономеров (i) и (ii-A) - (ii-D) составляет 100 мол.% в расчете на общее количество всех мономеров (i) и (ii-A) - (ii-D).

Один или более этиленненасыщенных мономеров (ii) предпочтительно выбирают из

(ii-A) анионного мономера,

(ii-B) незаряженного мономера,

(ii-C) катионного мономера,

(ii-D) 0-10 мол.% цвиттерионного мономера,

где по меньшей мере один этиленненасыщенный мономер представляет собой анионный мономер или незаряженный мономер,

где общее количество всех мономеров (i) и (ii-A) - (ii-D) составляет 100 мол.% в расчете на общее количество всех мономеров (i) и (ii-A) - (ii-D).

Один или более этиленненасыщенных мономеров (ii) предпочтительно выбирают из

(ii-A) анионного мономера, при этом по меньшей мере 50% всех анионных мономеров представляют собой акриловую кислоту, метакриловую кислоту или их соли щелочного металла, щелочноземельного металла или аммония в расчете на общее число анионных мономеров,

(ii-B) незаряженного мономера, при этом по меньшей мере 50% всех незаряженных мономеров представляют собой винилацетат, акрилонитрил или метакрилонтрил в расчете на общее число всех незаряженных мономеров,

(ii-C) катионного мономера,

(ii-D) 0-10 мол.% цвиттерионного мономера,

где по меньшей мере один этиленненасыщенный мономер представляет собой анионный мономер или незаряженный мономер,

где общее количество всех мономеров (i) и (ii-A) - (ii-D) составляет 100 мол.% в расчете на общее количество всех мономеров (i) и (ii-A) - (ii-D).

Один или более этиленненасыщенных мономеров (ii) предпочтительно выбирают из

(ii-A) анионного мономера, при этом по меньшей мере 50% всех анионных мономеров представляют собой акриловую кислоту, метакриловую кислоту или их соли щелочного металла, щелочноземельного металла или аммония в расчете на общее число анионных мономеров,

(ii-B) незаряженного мономера, при этом по меньшей мере 50% всех незаряженных мономеров представляют собой винилацетат, акрилонитрил или метакрилонтрил в расчете на общее число всех незаряженных мономеров,

(ii-C) 0-15 мол.% катионного мономера,

(ii-D) 0-10 мол.% цвиттерионного мономера,

где по меньшей мере один этиленненасыщенный мономер представляет собой анионный мономер или незаряженный мономер, и количество анионных мономеров и незаряженных мономеров составляет от 15 до 60 мол.%,

где общее количество всех мономеров (i) и (ii-A) - (ii-D) составляет 100 мол.% в расчете на общее количество всех мономеров (i) и (ii-A) - (ii-D).

Один или более этиленненасыщенных мономеров (ii) предпочтительно выбирают из

(ii-A) анионного мономера, при этом по меньшей мере 50% всех анионных мономеров представляют собой акриловую кислоту, метакриловую кислоту или их соли щелочного металла, щелочноземельного металла или аммония в расчете на общее число анионных мономеров,

(ii-B) незаряженного мономера, при этом по меньшей мере 50% всех незаряженных мономеров представляют собой винилацетат, акрилонитрил или метакрилонтрил в расчете на общее число всех незаряженных мономеров,

где общее количество всех мономеров (i) и (ii-A) - (ii-B) составляет 100 мол.% в расчете на общее количество всех мономеров (i) и (ii-A) - (ii-B).

Один или более этиленненасыщенных мономеров (ii) предпочтительно выбирают из

(ii-1) акриловой кислоты или метакриловой кислоты или их солей щелочного металла, щелочноземельного металла или аммония,

(ii-2) акрилонитрила или метакрилонитрила,

(ii-3) винилацетата,

(ii-4) моноэтиленненасыщенной сульфоновой кислоты, моноэтиленненасыщенной фосфоновой кислоты, моноэтиленненасыщенного моно- или диэфира фосфорной кислоты или моноэтиленненасыщенной карбоновой кислоты, содержащей от 4 до 8 атомов углерода, которая отличается от метакриловой кислоты, или их солей щелочного металла, щелочноземельного металла или аммония,

(ii-5) кватернизованного моноэтиленненасыщенного мономера, моноэтиленненасыщенного мономера, содержащего по меньшей мере одну вторичную или третичную аминогруппу, и в котором по меньшей мере одна вторичная или третичная аминогруппа протонируется при рН 7, или диаллилзамещенного амина, который содержит только две этиленовые двойные связи и является кватернизованным или протонируется при рН 7, или их солевые формы,

(ii-6) моноэтиленненасыщенного мономера, не содержащего заряд при рН 7 и который отличается от акрилонитрила, метакрилонитрила и винилацетата, или этиленненасыщенного мономера, только две этиленовые двойные связи которого являются сопряженными и который не содержит заряд при рН 7,

(ii-7) от 0 до 2 мол.% мономера, содержащего по меньшей мере две этиленненасыщенных двойных связи, которые не являются сопряженными, и который отличается от диаллилзамещенного амина, который содержит только две этиленовые двойные связи,

(ii-8) от 0 до 10 мол.% этиленненасыщенного мономера, который отличается от мономеров (i) и от (ii-1) до (ii-7),

где общее количество всех мономеров (i) и (ii-1) - (ii-8) составляет 100 мол.% в расчете на общее количество всех мономеров (i) и (ii-1) - (ii-8).

Мономеры (ii-1) и (ii-4) являются примерами анионного мономера (ii-A). Мономеры (ii-2), (ii-3) и (ii-6) являются примерами незаряженного мономера (ii-В). Мономеры (ii-5) являются примерами катионного мономера (ii-C). Мономер (ii-8) может являться примером цвиттерионного мономера (ii-D).

Соли щелочного металла, щелочноземельного металла или соли аммония содержат, например, в качестве катионов ионы натрия, ионы калия, ионы магния, ионы кальция или ионы аммония. Соответственно, основания щелочного или щелочноземельного металла, аммиак, амины или алканоламины использовали для нейтрализации свободных кислот. Например, использовали раствор гидроксида натрия, раствор гидроксида калия, карбонат натрия, карбонат калия, гидрокарбонат натрия, оксид марганца, гидроксид кальция, оксид кальция, триэтаноламин, этаноламин, морфолин, диэтилентриамин или тетраэтиленпентамин. Предпочтительными являются соли щелочных металлов и аммония, наиболее предпочтительными являются соли натрия, калия или аммония (NH4)+.

В список мономеров (ii-4) не включены мономеры с группой, которая одновременно протонируется при рН 7, или содержит четвертичный атом азота.

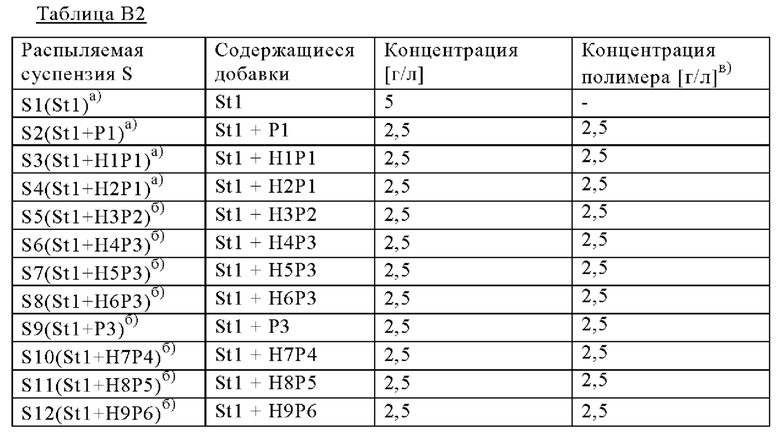

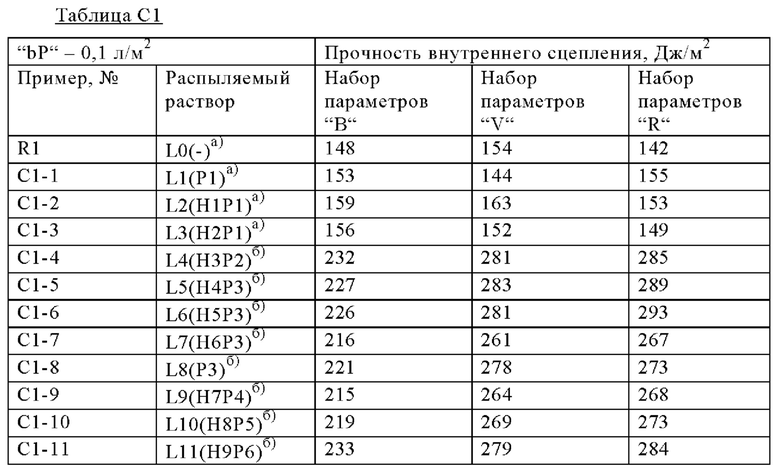

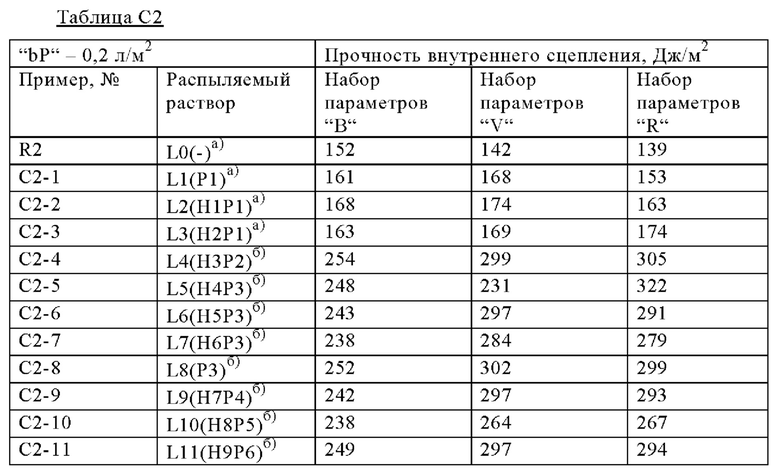

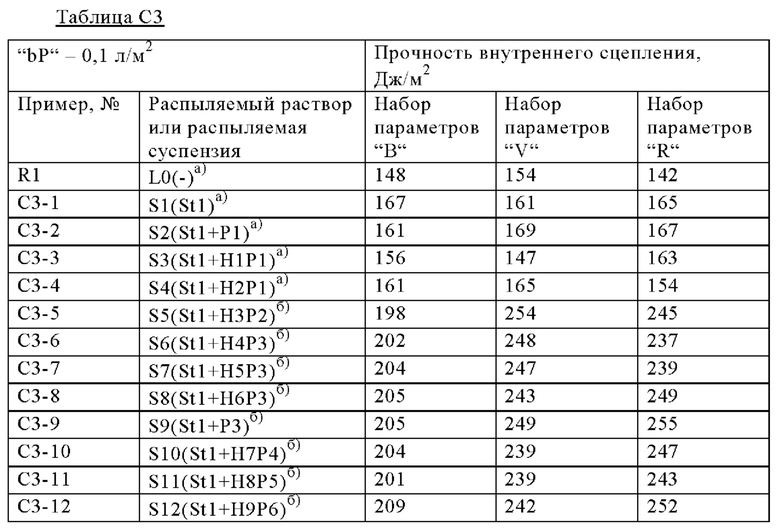

В случае мономеров (ii-4) моноэтиленненасыщенными сульфоновыми кислотами являются, например, винилсульфоновая кислота, акриламидо-2-метилпропансульфоновая кислота, аллилсульфоновая кислота, металлилсульфоновая кислота, сульфоэтилакрилат, сульфоэтилметакрилат, сульфопропилакрилат, сульфопропилметакрилат, 2-гидрокси-3-метакрилоксирилсульфоновая кислота или стиролсульфоновая кислота.