Настоящее изобретение относится к способу изготовления бумаги или картона, включающему добавление полимера Р к водной суспензии пульпы, обезвоживание указанной водной суспензии пульпы, содержащей полимер Р, на водопроницаемой подложке с получением мокрой бумажной структуры, обладающей содержанием сухих веществ, составляющим от 18,5 до 25 мас. %, и дополнительное обезвоживание мокрой бумажной структуры с получением бумаги или картона. Полученная бумага или картон обладает хорошей прочностью в сухом состоянии. Другими объектами настоящего изобретения являются бумага или картон, получаемые этим способом, и полимер Р.

Указанные ниже тенденции, характерные для современной бумажной промышленности, иногда оказывают существенное неблагоприятное воздействие на прочность бумаги или картона в сухом состоянии. Продолжает возрастать количество повторно используемой бумажной макулатуры. Это сопровождается использованием более коротких целлюлозных волокон и обычно привлекательным является использование недорогого сырья. Постоянной задачей является уменьшение плотности бумаги или картона с целью экономии сырья. Постоянно уменьшается водооборот в бумагоделательных машинах. Поэтому представляют интерес способы изготовления бумаги или картона, которые обеспечивают хорошую прочность полученных бумаги или картона в сухом состоянии.

В DE 19815946 А1 описаны полимеры, полученные путем инициируемой свободными радикалами реакции полимеризации N-виниламидов и необязательно моноэтиленовоненасыщенных карбоновых кислот, содержащих от 3 до 8 атомов С, например, акриловой кислоты или малеинового ангидрида, и необязательно других сополимеризующихся сомономеров, например, стирола, и последующего гидролиза полимеризованных амидных групп с помощью каустической соды. Эти полимеры используют в способе додубливания хромовой кожи с получением кожи для верха обуви.

В DE 3506832 А1 в примерах описано изготовление бумажного листа, проводимое путем обезвоживания водной суспензии пульпы, не содержащей добавки, путем обезвоживания водной суспензии пульпы с предварительным добавлением катионогенных полимеров и путем обезвоживания водной суспензии пульпы, к которой добавляют катионогенный полимер и анионогенный полимер, содержащий карбоксигруппы. Катионогенными полимерами являются полиэтиленимин, поли(диметилдиаллиламмонийхлорид), продукт конденсации адипиновой кислоты и диэтилентриамина, сшитый эпихлоргидрином, поли(N-винилимидазол) и поливиниламин. Задачей изобретения является увеличение прочности в сухом состоянии путем добавления комбинации катионогенного полимера и анионогенного полимера, содержащего карбоксигруппы.

В WO 2004/061235 А1 задачей изобретения является увеличение значений прочности изготовленных бумажных листов, при изготовлении которых к водной суспензии пульпы до обезвоживания добавляют частично гидролизованный поли(N-винилформамид) и второй полимер. Вторым полимером является катионогенный глиоксилированный полиакриламид или анионогенная карбоксиметилцеллюлоза.

В DE 102004056551 А1 задачей изобретения является увеличение прочности изготовленных бумажных листов в сухом состоянии, где к суспензии пульпы до обезвоживания добавляют по меньшей мере частично гидролизованный поли(N-винилформамид) и анионогенный сополимер, содержащий анионогенную кислоту. Анионогенный сополимер получают путем сополимеризации 30% акриловой кислоты и 70% N-винилформамида.

В US 2008/0196851 А1 задачей изобретения является увеличение прочности изготовленных бумажных листов в сухом состоянии, где к суспензии пульпы до обезвоживания добавляют и содержащий виниламин сополимер, полученный по реакции разложения сополимера акриламида по Гофману, и анионогенный полимер.

Необходимы дополнительные способы изготовления бумаги или картона, где эта бумага или картон обладает хорошей прочностью в сухом состоянии.

Согласно изобретению был разработан способ изготовления бумаги или картона, включающий следующие стадии:

(A) добавление растворимого в воде полимера Р к первой водной суспензии пульпы, обладающей содержанием сухих веществ, составляющим от 0,1 до 6 мас. %, с получением таким образом второй водной суспензии пульпы, содержащей полимер Р,

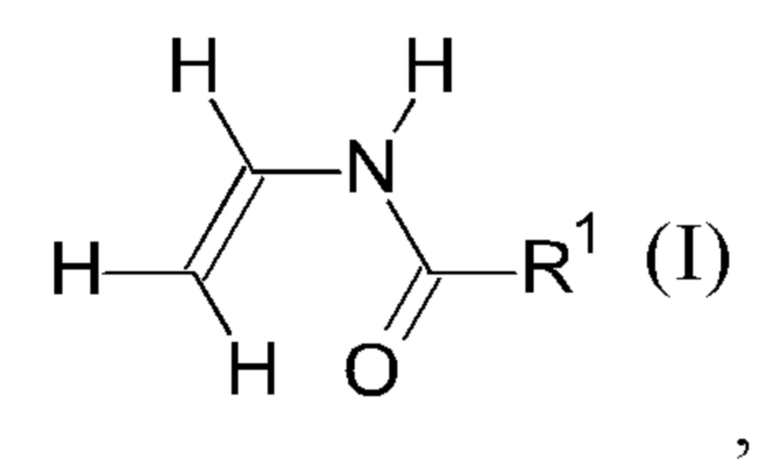

где полимер Р представляет собой получаемый путем

- протекающей с получением полимера V радикальной полимеризации

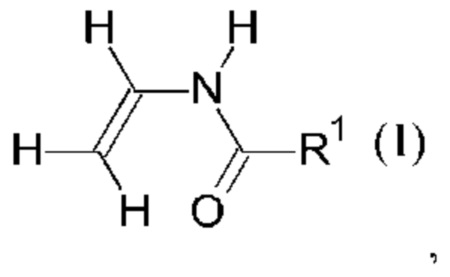

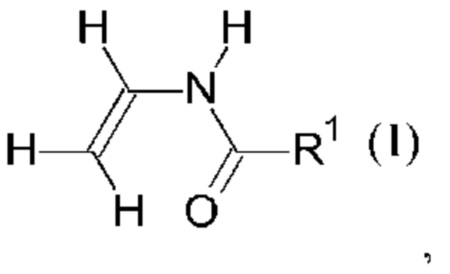

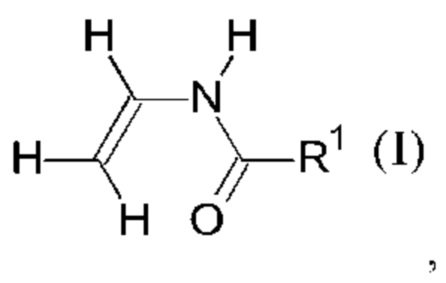

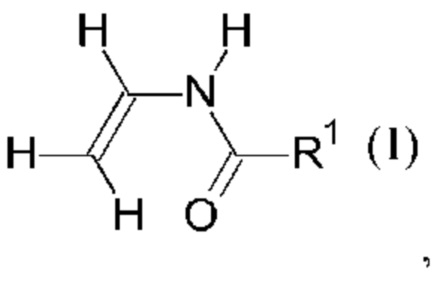

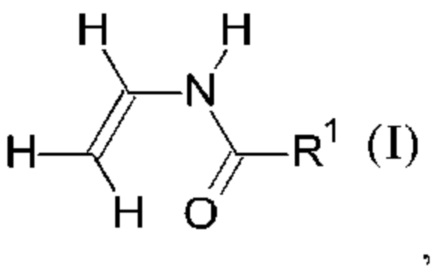

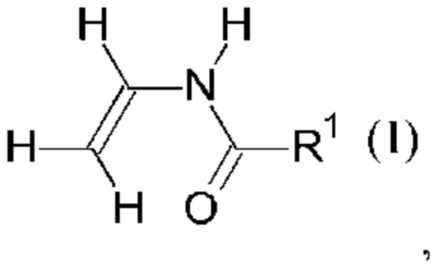

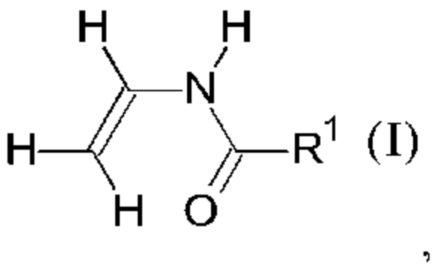

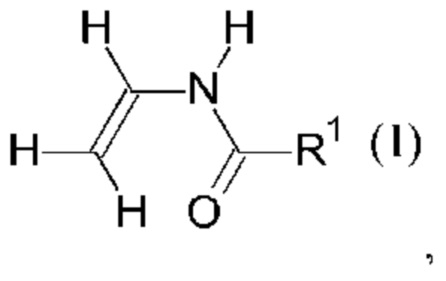

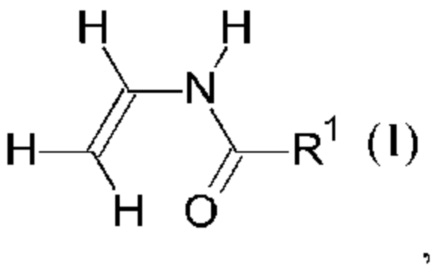

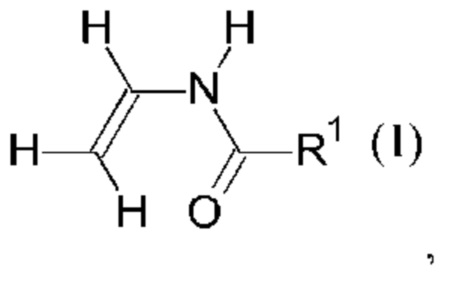

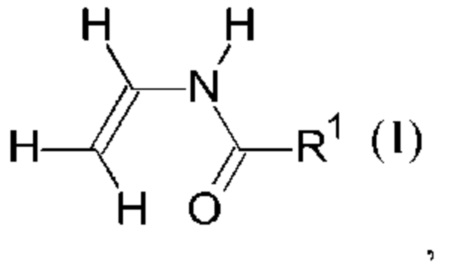

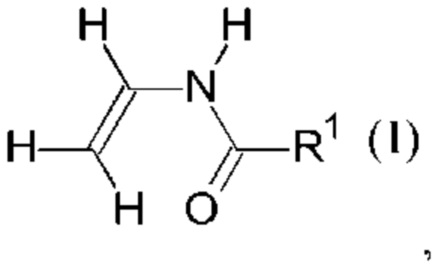

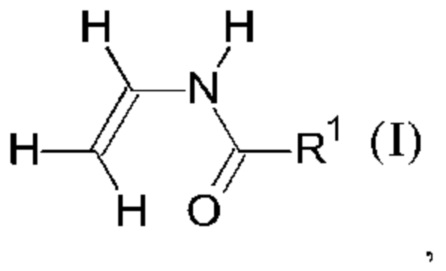

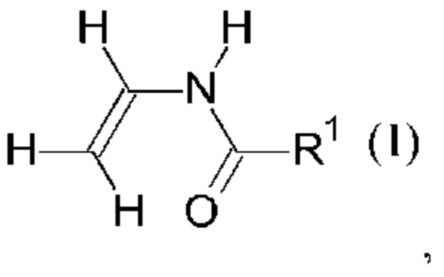

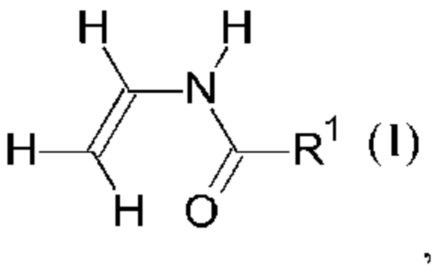

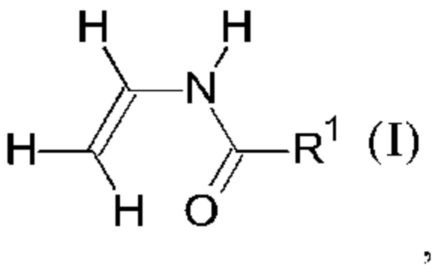

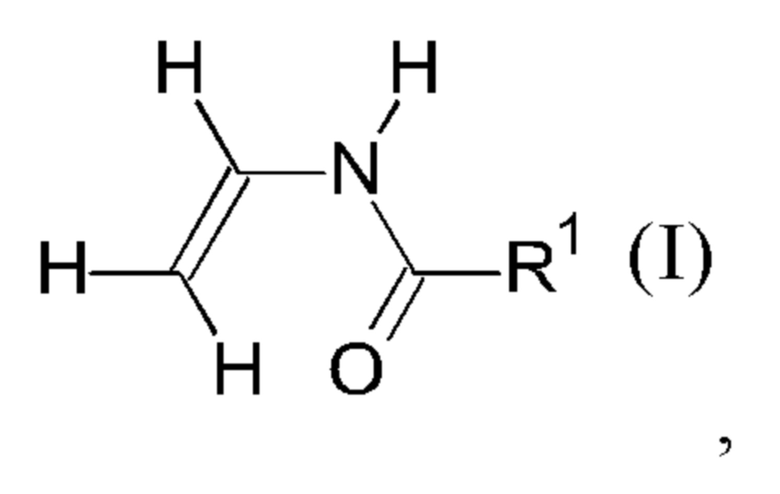

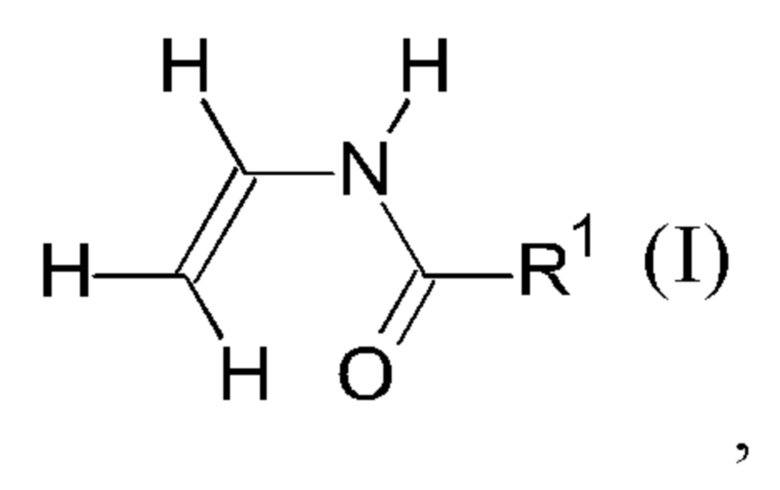

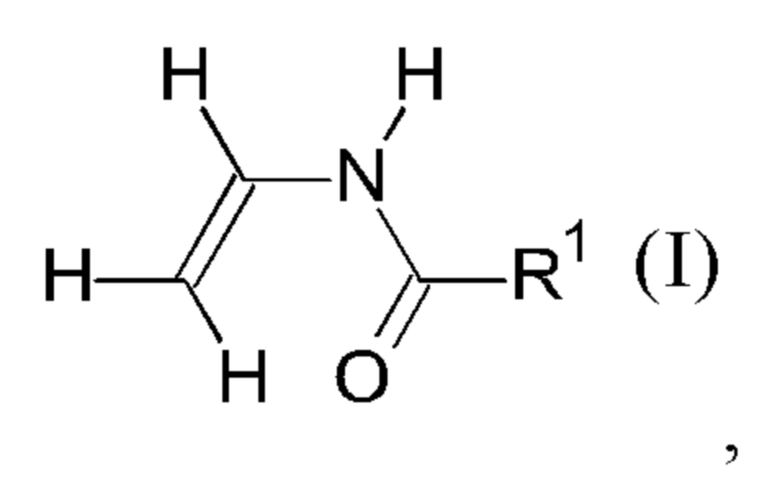

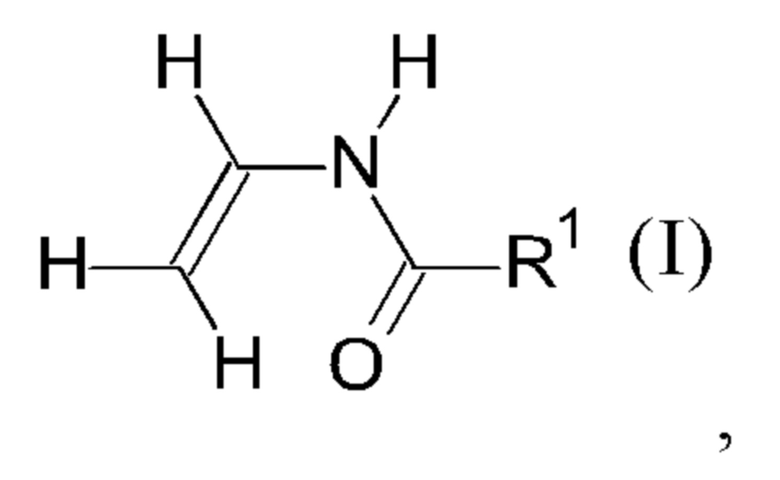

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н или C1-С6-алкил,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида, диаллилдиэтиламмонийхлорида или соли моноэтиленовоненасыщенного мономера, содержащей кватернизованный атом азота, являющийся единственной содержащий заряд группой при значении рН, равном 7,

(iii) от 11 до 61 мол. % моноэтиленовоненасыщенной карбоновой кислоты, моноэтиленовоненасыщенной сульфоновой кислоты или моноэтиленовоненасыщенной фосфоновой кислоты, или их солей,

(iv) от 0 до 50 мол. % одного или нескольких этиленовоненасыщенных мономеров, отличающихся от мономера (i), (ii) и (iii),

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %,

и

- гидролиза групп N-C(=O)R1, содержащихся в звеньях мономеров формулы (I), полимеризованных с получением полимера V, с образованием первичных аминогрупп или амидных групп в полимере Р, где гидролизовано по меньшей мере 87% звеньев мономеров формулы (I), полимеризованных с получением полимера V, в пересчете на количество всех звеньев мономеров формулы I, полимеризованных с получением полимера V,

(B) обезвоживание второй водной суспензии пульпы, содержащей полимер Р, на водопроницаемой подложке с получением мокрой бумажной структуры, обладающей содержанием сухих веществ, составляющим от 18,5 до 25 мас. %,

(С) обезвоживание мокрой бумажной структуры с получением бумаги или картона.

В настоящем изобретении "содержание сухих веществ" определено, как отношение массы образца после сушки к массе образца до сушки, выраженное с массовых процентах. Предпочтительно, если содержание сухих веществ определяют путем сушки при 105°С до постоянной массы. Это осуществляют путем сушки при 105°С (±2°С) в сушильном шкафу до обеспечения постоянной массы. Постоянная масса обеспечена, если при содержании сухих веществ, составляющем от 1 до 100%, больше не изменяется округленное до первого десятичного разряда выраженное в процентах значение, и при содержании сухих веществ, составляющем от 0 до менее 1%, больше не изменяется округленное до второго десятичного разряда выраженного в процентах значение. Сушку проводят при давлении окружающей среды, возможно при 101,32 кПа, без внесения поправки на какое-либо отклонение вследствие погодных условий или высоты над уровнем моря. В разделе, посвященном примерам, в параграфе под заголовком "Определение содержания сухих веществ" приведено описание практического осуществления.

На стадии (А) первая водная суспензия пульпы означает композицию, включающую (а-а) воду и (а-b) пульпу, содержащую целлюлозные волокна. Альтернативным термином для "суспензии пульпы" является "пульпа".

Для получения первой водной суспензии пульпы можно использовать механические и/или химические методики. Так, например, размол водной суспензии пульпы является механической методикой для получения более коротких волокон и, в случае целлюлозных волокон, также для дефибриллирования волокон. Степень обезвоживания водной суспензии пульпы также определяется обеспеченной степенью помола. Одной методикой определения степени помола суспензии пульпы является определение кинетики обезвоживания в соответствии с методикой Шоппера-Риглера и она выражена в градусах Шоппера-Риглера (°ШР).

Можно использовать все волокна древесины или однолетних растений, обычно использующихся в бумажной промышленности. Однолетними растениями, подходящими для получения пульпы, являются, например, рис, пшеница, сахарный тростник и кенаф. Примеры механической древесной массы, полученной, например, из древесины хвойных или лиственных пород, включают механическую древесную массу, термомеханическую древесную массу (ТММ), химикотермомеханическую древесную массу (ХТММ), получаемую под давлением древесную массу, полухимическую древесную массу, целлюлозу с высоким выходом и рафинерную механическую древесную массу (РММ). Дефибрерная древесная масса обычно обладает степенью помола, равной 40-60°ШР, в отличие от стандартной дефибрерной древесной массы, обладающей степенью помола, равной 60-75°ШР, и тонкой высококачественной древесной массы, обладающей степенью помола, равной 70-80°ШР. Пульпы, полученные, например, из древесины мягких пород или древесины твердых пород, включают химически обработанную сульфатную, сульфитную или натронную целлюлозу. Кроме того, целлюлоза также может являться беленой или небеленой. Предпочтение отдается небеленой целлюлозе, также известной, как небеленая крафт-целлюлоза. Неразмолотая пульпа обычно обладает степенью помола, равной 13-17°ШР, в отличие от пульпы грубого и среднего помола, обладающей степенью помола, равной 20-40°ШР, и пульпы тонкого помола, обладающей степенью помола, равной 50-60°ШР. Регенерированные волокна могут быть получены, например, из бумажной макулатуры. Бумажную макулатуру необязательно можно предварительно очистить от краски. Смешанная макулатура обычно обладает степенью помола, равной примерно 40°ШР, в отличие от макулатуры, очищенной от краски, обладающей степенью помола, равной примерно 60°ШР. Регенерированные волокна, полученные из макулатуры, можно использовать по отдельности или в смеси с другими, в особенности, с натуральными волокнами.

Предпочтительным способом является такой, в котором водная суспензия пульпы обладает степенью помола, определенной по кинетике обезвоживания по методике Шоппера-Риглера, составляющей от 13 до 70°ШР, более предпочтительно от 20 до 60°ШР и особенно предпочтительно от 30 до 50°ШР.

Первую водную суспензию пульпы можно получить путем переработки имеющихся бумаги или картона, например, путем механической обработки макулатуры в дефибрере вместе с водой до обеспечения необходимой консистенции водной суспензии пульпы. Другим примером объединения волокон, полученных из двух источников, является смешивание первичной суспензии пульпы с переработанными отходами бумаги с покрытием, полученной с использованием первичной суспензии пульпы.

Первичная водная суспензия пульпы в дополнение к воде (а-а) и пульпе (а-b) может содержать другие компоненты, которые можно специально добавить к ней, или которые могут содержаться вследствие использования макулатуры или имеющейся бумаги.

При содержании сухих веществ, составляющем от более 1,5 до 6 мас. %, предпочтительно от 2,0 до 4,0 мас. % в пересчете на массу первой водной суспензии пульпы (соответствует концентрации пульпы, равной примерно от более 15 до 60 г/л, если содержится практически только пульпа), смесь называется густой массой. В контексте настоящего изобретения следует отметить то отличие, что при содержании сухих веществ, составляющем от 0,1 до 1,5 мас. %, предпочтительно от 0,3 до 1,4 мас. % в пересчете на массу водной суспензии пульпы (соответствует концентрации пульпы, равной примерно от 1 до 15 г/л, если содержится практически только пульпа), смесь обычно называется жидкой массой. Содержание сухих веществ или масса водной суспензии пульпы в сухом состоянии означает содержание всех компонентов, которые являются нелетучими или, предпочтительно, нелетучими при определении содержания сухих веществ, проводимого путем сушки при 105°С до постоянной массы.

Предпочтительно, если содержание сухих веществ в первой водной суспензии пульпы составляет от 0,11 до 5 мас. %, более предпочтительно от 0,12 до 4 мас. %), особенно предпочтительно от 0,13 до 3 мас. %, 2 мас. %, 1 мас. %, 0,6 мас. % или 0,35 мас. %, являющееся верхним предельным значением, и наиболее предпочтительно от 0,14 до 0,30 мас. %.

Предпочтительно, если на стадии (А) полимер Р добавляют к первой суспензии пульпы, в которой содержание сухих веществ составляет от более 1,5 и вплоть до 6,0 мас. %. Более предпочтительно, если полученную вторую суспензию пульпы, содержащую полимер Р, затем разбавляют до обеспечения содержания сухих веществ, составляющего от 0,1 и вплоть до 1,5 мас. %. Предпочтительно, если на стадии (А) полимер Р добавляют к первой суспензии пульпы, в которой содержание сухих веществ составляет от 0,1 и вплоть до 1,5 мас. %).

После добавления полимера Р к первой суспензии пульпы предпочтительно подождать с проводимым на стадии (В) обезвоживанием в течение от 0,5 с до 2 ч, более предпочтительно в течение от 1,0 с до 15 мин и особенно предпочтительно в течение от 2 до 20 с. Это обеспечивает необходимую продолжительность реакции полимера Р.

Предпочтительным является способ, в котором количество добавленного полимера Р составляет от 0,01 до 6,0 мас. % в пересчете на содержание сухих веществ в первой водной суспензии пульпы. Количество полимера означает содержание твердых веществ в полимере. Более предпочтительно, если количество составляет от 0,02 до 5,0 мас. %, особенно предпочтительно от 0,03 до 1,0 мас. %), более предпочтительно от 0,04 до 0,8 мас. %, более предпочтительно от 0,06 до 0,6 мас. % и наиболее предпочтительно от 0,1 до 0,5 мас. %).

Полимер Р является растворимым в воде, если его растворимость в воде при нормальных условиях (20°С, 1013 мбар) и значении рН, равном 7,0, составляет не менее 5 мас. %, предпочтительно не менее 10 мас. %. Выраженные в массовых процентах значения означают значения для содержания твердых веществ в полимере Р. Содержание твердых веществ в полимере Р определяют после его получения в виде водного раствора полимера. Образец раствора полимера в металлической крышке сушат в конвекционной сушилке при 140°С в течение 120 мин. Сушку проводят при давлении окружающей среды, возможно при 101,32 кПа, без внесения поправки на какое-либо отклонение вследствие погодных условий или высоты над уровнем моря.

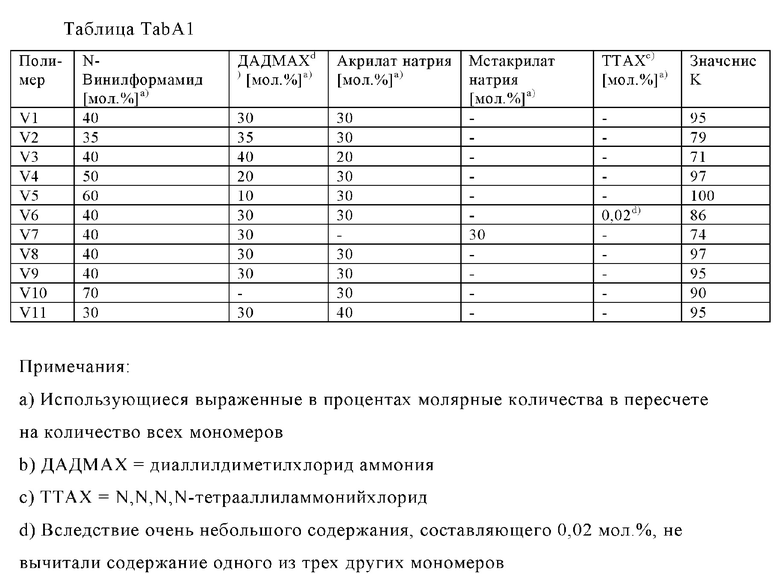

Предшественником полимера Р является негидролизованный полимер V, который получают по реакции радикальной полимеризации мономеров (i), (ii), (iii) и необязательно (iv).

Для полимеризации мономеров (i), (ii), (iii) и необязательно (iv) с получением полимера V подходящей является полимеризация в растворе, с осаждением, суспензионная или эмульсионная полимеризация. Предпочтительной является полимеризация в растворе, проводимая в водных средах. Подходящими водными средами являются вода и смеси воды и по меньшей мере одного смешивающегося с водой растворителя, например, спирта. Примерами спиртов являются метанол, этанол, н-пропанол, этиленгликоль или пропиленгликоль. Полимеризацию проводят посредством радикалов, например, с использованием инициаторов радикальной полимеризации, например, пероксидов, гидропероксидов, так называемых окислительно-восстановительных катализаторов или азосоединений, которые распадаются с образованием радикалов. Примерами пероксидов являются пероксосульфаты щелочных металлов или аммония, диацетилпероксид, дибензоилпероксид, сукцинилпероксид, ди-трет-бутилпероксид, трет-бутилпербензоат, трет-бутилперпивалат, трет-бутилперокси-2-этилгексаноат, трет-бутилперокси-2-этилгексаноат, бутилпермалеат, гидропероксид кумола, диизопропилпероксидикарбамат, бис(о-толуоил)пероксид, дидеканоилпероксид, диоктаноилпероксид, дилауроилпероксид, трет-бутилперизобутират, трет-бутилперацетат или ди-трет-амилпероксид. Примером гидропероксида является трет-бутилгидропероксид. Примерами азосоединений, которые распадаются с образованием радикалов, являются азо-бис-изобутиронитрил, азо-бис-(2-амидонопропан)дигидрохлорид или 2-2'-азо-бис-(2-метилбутиронитрил). Примерами так называемых окислительно-восстановительных катализаторов являются аскорбиновая кислота/сульфат железа (II)/пероксодисульфат натрия, трет-бутилгидропероксид/дисульфит натрия, трет-бутилгидропероксид/гидроксиметансульфинат натрия или H2O2/CuI.

Полимеризацию проводят, например, в воде или в смеси, содержащей воду в качестве растворителя, при температуре, находящейся в диапазоне от 30 до 150°С, предпочтительно от 40 до 110°С, причем реакцию можно провести при давлении окружающей среды, при пониженном или повышенном давлении. Для полимеризации в растворе выбирают растворимый в воде инициатор реакции полимеризации, например, 2,2'-азобис(2-метилпропионамидин)дигидрохлорид.

При полимеризации мономеров (i), (ii), (iii) и необязательно (iv) с получением полимера V к реакционной смеси можно добавить регуляторы полимеризации. Обычно используют количества, составляющие от 0,001 до 5 мол. % в пересчете на суммарное количество всех мономеров (i), (ii), (iii) и (iv). Регуляторы полимеризации хорошо известны из литературы и ими являются, например, соединения серы, гипофосфит натрия, муравьиная кислота или трибромхлорметан. Отдельными примерами соединений серы являются меркаптоэтанол, 2-этилгексилтиогликолят, тиогликолевая кислота и додецилмеркаптан.

Предпочтительно, если полимер V обладает среднемассовой молекулярной массой Mw, равной от 75000 до 5000000 Да. Более предпочтительно, если полимер Р обладает среднемассовой молекулярной массой Mw, равной от 100000 до 4500000 Да, особенно предпочтительно от 180000 до 2500000 Да и наиболее предпочтительно от 210000 до 1500000 Да. Среднемассовую молекулярную массу можно определить с помощью статического светорассеяния, например, при значении рН, равном 9,0, в 1000 мМ растворе соли.

Примерами мономеров (i) формулы I являются N-винилформамид (R1=Н), N-винилацетамид (R1=C1-алкил), N-винилпропионамид (R1=С2-алкил) и N-винилбутирамид (R1=С3-алкил). С3-С6-Алкилы могут являться линейными или разветвленными. Примером C1-С6-алкила является метил, этил, н-пропил, 1-метилэтил, н-бутил, 2-метилпропил, 3-метилпропил, 1,1-диметилэтил, н-пентил, 2-метилбутил, 3-метилбутил, 2,2-диметилпропил или н-гексил. R1 предпочтительно обозначает Н или С1-С4-алкил, более предпочтительно Н или С1-С2-алкил, более предпочтительно Н или C1-алкил, особенно предпочтительно Н, т.е. мономером (i) является N-винилформамид. Хотя один мономер формулы I может являться единственным, в объем настоящего изобретения также входит смесь разных мономеров формулы I, использующаяся в качестве мономера (i). Предпочтительно, если доля мономера, в котором R1=Н, в полном количестве всех мономеров (i) формулы I составляет от 85 до 100%, более предпочтительно от 90 до 100%, особенно предпочтительно от 95 до 100% и наиболее предпочтительно от 99 до 100%.

Предпочтительно, если полное количество всех мономеров (i) составляет от 33 до 65 мол. % в пересчете на количество всех мономеров, полимеризованных с получением полимера V, т.е. всех мономеров (i), (ii), (iii) и необязательно (iv), более предпочтительно, если оно составляет от 34 до 63 мол. %, особенно предпочтительно от 35 до 61 мол. % и наиболее предпочтительно от 37 до 55 мол. %. При нижнем предельном значении для количества мономера (i), равном 34 мол. %, верхнее предельное значение для количества мономера (ii) уменьшается до равного 55 мол. % и верхнее предельное значение для количества мономера (iii) уменьшается до равного 60 мол. %. При нижнем предельном значении для количества мономера (i), равном 35 и 37 мол. %, верхнее предельное значение для количества мономера (ii) уменьшается до равного 54 и 52 мол. %, и верхнее предельное значение для количества мономера (iii) уменьшается до равного 59 и 57 мол. % соответственно. Этот принцип регулирования верхних предельных значений для количеств других мономеров при условии увеличения нижнего предельного значения для количества одного мономера также применим к мономерам (ii), (iii) и (iv) с внесением необходимых изменений для удовлетворения требования того, что суммарное количество всех мономеров (i), (ii), (iii) и необязательно (iv) не может превышать 100 мол. %.

В контексте настоящего изобретения "этиленовоненасыщенный мономер" означает мономер, содержащий по меньшей мере одно звено С2, атомы углерода которого соединены углерод-углеродной двойной связью. В случае, если единственными заместителями являются атомы водорода, мономером является этилен. В случае замещения с помощью 3 атомов водорода содержится производное винила. В случае замещения с помощью 2 атомов водорода содержится E/Z-изомер или производное этен-1,1-диила. В контексте настоящего изобретения "моноэтиленовоненасыщенный мономер" означает мономер, в котором содержится ровно одно звено С2.

В случае, если в определенной молекуле или классе молекул содержится катионная группа, то ее соль означает, что соответствующий анион обеспечивает нейтральный заряд. Такими анионами являются, например, хлорид, бромид, гидросульфат, сульфат, гидрофосфат, метилсульфат, ацетат или формиат. Предпочтительными анионами являются хлорид и гидросульфат, особенно предпочтительным является хлорид. В случае, если в определенной молекуле или классе молекул содержится анионная группа, то ее соль означает, что соответствующий катион обеспечивает нейтральный заряд. Такими катионами являются, например, катионы щелочных металлов, щелочноземельных металлов, аммиака, алкиламинов или алканоламинов. Предпочтительными являются Li+, Na+, K+, Rb+, Cs+, Mg2+, Ca2+, Sr2+, Ba2+ или NH4+. Более предпочтительными являются Li+, Na+, K+, Mg2+, Ca2+ или NH4+, особенно предпочтительными являются Na+, K+, Са2+ или NH4+, более предпочтительными являются Na+, K+ или NH4+, более предпочтительными являются Na+ или K+ и наиболее предпочтительным является Na+.

Мономер (ii) также включает смесь отдельных мономеров, относящихся к группе мономеров (ii).

Примерами мономера (ii), которым является соль моноэтиленовоненасыщенного мономера, содержащая кватернизованный атом азота, являющийся единственной содержащий заряд группой при значении рН, равном 7, являются соль N-алкил-N'-винилимидазолия, соль N-алкилированного винилпиридиния, соль акриламидоалкилтриалкиламмония или соль метакриламидоалкилтриалкиламмония. Так, например, солью N-алкил-N'-винилимидазолия является 1-метил-3-винилимидазол-1-ийхлорид, 1-метил-3-винилимидазол-1-ийметилсульфат или 1-этил-3-винилимидазол-1-ийхлорид. Так, например, солью N-алкилированного винилпиридиния является 1-метил-4-винилпиридин-1-ийхлорид, 1-метил-3-винилпиридин-1-ийхлорид, 1-метил-2-винилпиридин-1-ийхлорид или 1-этил-4-винилпиридин-1-ийхлорид. Так, например, солью акриламидоалкилтриалкиламмония является акриламидоэтилтриметиламмонийхлорид (триметил-[2-(проп-2-еноиламино)этил]аммонийхлорид), акриламидоэтилдиэтилметиламмонийхлорид (диэтилметил-[3-(проп-2-еноиламино)этил]аммонийхлорид), акриламидопропилтриметиламмонийхлорид (триметил-[3-(проп-2-еноиламино)пропил]аммонийхлорид) или акриламидопропилдиэтилметиламмонийхлорид (диэтилметил-[3-(проп-2-еноиламино)пропил]аммонийхлорид). Так, например, солью метакриламидоалкилтриалкиламмония является метакриламидоэтилтриметиламмонийхлорид (триметил-[2-(2-метилпроп-2-еноиламино)этил]аммонийхлорид), метакриламидоэтилдиэтилметиламмонийхлорид (диэтилметил-[3-(2-метилпроп-2-еноиламино)этил]аммонийхлорид), метакриламидопропилтриметиламмонийхлорид (триметил-[3-(2-метилпроп-2-еноиламино)пропил]аммонийхлорид) или метакриламидопропилдиэтилметиламмонийхлорид (диэтилметил-[3-(2-метилпроп-2-еноиламино)пропил]аммонийхлорид).

Предпочтительно, если соль моноэтиленовоненасыщенного мономера, содержащую кватернизованный атом азота, являющийся единственной содержащий заряд группой при значении рН, равном 7, получают по реакции с кватернизирующим реагентом, где кватернизирующим реагентом является диметилсульфат, диэтилсульфат, метилхлорид, этилхлорид или бензилхлорид. Особенно предпочтительным является метилхлорид.

Предпочтительно, если мономером (ii) является диаллилдиметиламмонийхлорид, диаллилдиэтиламмонийхлорид, соль N-алкил-N'-винилимидазолия, соль N-алкилированного винилпиридиния, соль акриламидоалкилтриалкиламмония или соль метакриламидоалкилтриалкиламмония. Более предпочтительными являются диаллилдиметиламмонийхлорид, диаллилдиэтиламмонийхлорид, соль N-алкил-N'-винилимидазолия, соль акриламидоалкилтриалкиламмония или соль метакриламидоалкилтриалкиламмония. Особенно предпочтительными являются диаллилдиметиламмонийхлорид, диаллилдиэтиламмонийхлорид, соль N-алкил-N'-винилимидазолия, акриламидоэтилтриметиламмонийхлорид или акриламидопропилтриметиламмонийхлорид. Более предпочтительными являются диаллилдиметиламмонийхлорид, диаллилдиэтиламмонийхлорид, акриламидоэтилтриметиламмонийхлорид или акриламидопропилтриметиламмонийхлорид. Наиболее предпочтительным является диаллилдиметиламмонийхлорид.

Предпочтительно, если полное количество всех мономеров (ii) составляет от 6 до 45 мол. % в пересчете на количество всех мономеров, полимеризованных с получением полимера V, т.е. всех мономеров (i), (ii), (iii) и необязательно (iv), более предпочтительно, если оно составляет от 8 до 42 мол. % и особенно предпочтительно от 10 до 40 мол. %, наиболее предпочтительно от 10 до 35 мол. %. При нижнем предельном значении для количества мономера (ii), равном 8 или 10 мол. %, верхнее предельное значение для количества мономера (i) уменьшается до равного 81 или 79 мол. % и верхнее предельное значение для количества мономера (iii) уменьшается до равного 59 или 57 мол. %.

Мономер (iii) также включает смесь отдельных мономеров, относящихся к группе мономеров (iii).

Примерами мономера (iii), которым является моноэтиленовоненасыщенная карбоновая кислота или ее соль, являются моноэтиленовоненасыщенные С3-C8-моно- или дикарбоновые кислоты или их соли. Примерами являются акриловая кислота, акрилат натрия, метакриловая кислота, метакрилат натрия, диметакриловая кислота, метакриловая кислота, малеиновая кислота, фумаровая кислота, итаконовая кислота, мезаконовая кислота, цитраконовая кислота, метиленмалоновая кислота, аллилуксусная кислота, винилуксусная кислота или кротоновая кислота.

Примерами мономера (iii), которым является моноэтиленовоненасыщенная сульфоновая кислота или ее соль, являются винилсульфоновая кислота, акриламидо-2-метилпропансульфоновая кислота, метакриламидо-2-метилпропансульфоновая кислота, аллилсульфоновая кислота, металлилсульфоновая кислота, сульфоэтилакрилат, сульфоэтилметакрилат, сульфопропилакрилат, сульфопропилметакрилат, 2-гидрокси-3-метакрилоксипропилсульфоновая кислота или стиролсульфоновая кислота.

Примерами мономера (iii), которым является моноэтиленовоненасыщенная фосфоновая кислота или ее соль, являются винилфосфоновая кислота, монометиловый эфир винилфосфоновой кислоты, аллилфосфоновая кислота, монометиловый эфир аллилфосфоновой кислоты, акриламидометилпропилфосфоновая кислота или акриламидометиленфосфоновая кислота.

Предпочтительно, если мономером (iii) является моноэтиленовоненасыщенная С3-C8-моно- или дикарбоновая кислота, моноэтиленовоненасыщенная сульфоновая кислота или винилфосфоновая кислота, или ее соль. Более предпочтительно, если мономером (iii) является моноэтиленовоненасыщенная С3-С8-моно- или дикарбоновая кислота, акриламидо-2-метилпропансульфоновая кислота, метакриламидо-2-метилпропансульфоновая кислота или винилфосфоновая кислота, или их соли. Особенно предпочтительной является моноэтиленовоненасыщенная С3-С8-моно- или дикарбоновая кислота или ее соль. Более предпочтительными являются акриловая кислота, метакриловая кислота, акриламидо-2-метилпропансульфоновая кислота или винилфосфоновая кислота, или их соли. Особенно предпочтительными являются акриловая кислота или метакриловая кислота, или их соли. Наиболее предпочтительными являются акриловая кислота, акрилат натрия, метакриловая кислота или метакрилат натрия.

Предпочтительно, если полное количество всех мономеров (iii) составляет от 11 до 40 мол. % в пересчете на количество всех мономеров, полимеризованных с получением полимера V, т.е. всех мономеров (i), (ii), (iii) и необязательно (iv), более предпочтительно, если оно составляет от 15 до 35 мол. %, особенно предпочтительно от 18 до 33 мол. % и наиболее предпочтительно от 20 до 30 мол. %. При нижнем предельном значении для количества мономера (iii), равном 15, 18 и 20 мол. %, верхнее предельное значение для количества мономера (i) уменьшается до равного 79, 76 и 74 мол. % соответственно и верхнее предельное значение для количества мономера (ii) уменьшается до равного 52, 49 и 47 мол. % соответственно.

Мономер (iv) также включает смесь отдельных мономеров, относящихся к группе мономеров (iv).

Предпочтительно, если полное количество всех мономеров (iv) составляет от 0 до 30 мол. % в пересчете на количество всех мономеров, полимеризованных с получением полимера V, т.е. всех мономеров (i), (ii), (iii) и необязательно (iv), более предпочтительно, если оно составляет от 0 до 20 мол. %, особенно предпочтительно от 0,001 до 15 мол. %, более предпочтительно от 0,01 до 10 мол. % и наиболее предпочтительно от 0,015 до 5 мол. %.

Мономеры (iv) являются этиленовоненасыщенными, отличаются от мономеров (i), (ii) и (iii) и предпочтительно выбраны из числа следующих: (iv-1) моноэтиленовоненасыщенный мономер, который не обладает зарядом при значении рН, равном 7, или этиленовоненасыщенный мономер, который не обладает зарядом при значении рН, равном 7, и содержит ровно две сопряженные этиленовые двойные связи,

(iv-2) моноэтиленовоненасыщенный мономер, который содержит по меньшей мере одну вторичную или третичную аминогруппу, и у которого эта по меньшей мере одна вторичная или третичная аминогруппа является протонированной при значении рН, равном 7, но который не содержит группу, которая является депротонированной при значении рН, равном 7, или диаллилзамещенный амин, который содержит ровно две этиленовые двойные связи и является кватернизованным или протонированным при значении рН, равном 7, или его соль,

(iv-3) от 0 до 2 мол. % мономера, который содержит по меньшей мере две этиленовоненасыщенные двойные связи, которые не являются сопряженными, и который отличается от диаллилзамещенного амина, который содержит ровно две этиленовые двойные связи,

(iv-4) этиленовоненасыщенный мономер, который также отличается от мономеров (iv-1), (iv-2) и (iv-3),

где суммарное количество всех мономеров (i), (ii), (iii) и (iv-1)-(iv-4) составляет 100 мол. % и выраженное в мол. % количество означает суммарное количество всех мономеров (i), (ii), (iii) и (iv-1)-(iv-4).

Мономер (iv-1) также включает смесь отдельных мономеров, относящихся к группе мономеров (iv-1).

Примерами мономеров (iv-1) являются моноэфиры α,β-этиленовоненасыщенных монокарбоновых кислот, образованные с С1-С30-алканолами, моноэфиры α,β-этиленовоненасыщенных монокарбоновых кислот, образованные с С2-С30-алкандиолами, диэфиры α,β-этиленовоненасыщенных дикарбоновых кислот, образованные с C1-С30-алканолами или С2-С30-алкандиолами, первичные амиды α,β-этиленовоненасыщенных монокарбоновых кислот, N-алкиламиды α,β-этиленовоненасыщенных монокарбоновых кислот, N,N-диалкиламиды α,β-этиленовоненасыщенных монокарбоновых кислот, нитрилы α,β-этиленовоненасыщенных монокарбоновых кислот, динитрилы α,β-этиленовоненасыщенных дикарбоновых кислот, эфиры, образованные из винилового спирта с C1-С30-монокарбоновыми кислотами, эфиры, образованные из аллилового спирта с C1-С30-монокарбоновыми кислотами, N-виниллактамы, не содержащие атом азота гетероциклы, содержащие α,β-этиленовоненасыщенную двойную связь, винилароматические соединения, винилгалогениды, винилиденгалогениды, С2-С8-моноолефины или С4-С10-олефины, содержащие ровно две этиленовые двойные связи, которые являются сопряженными.

Моноэфирами α,β-этиленовоненасыщенных монокарбоновых кислот, образованными с C1-С30-алканолами, являются, например, метилакрилат, метилметакрилат, метилэтакрилат (= метил-2-этилакрилат), этилакрилат, этилметакрилат, этилэтакрилат (= этил-2-этилакрилат), н-бутилакрилат, н-бутилметакрилат, изобутилакрилат, изобутилметакрилат, трет-бутилакрилат, трет-бутилметакрилат, трет-бутилэтакрилат, н-октилакрилат, н-октилметакрилат, 1,1,3,3-тетраметилбутилакрилат, 1,1,3,3-тетраметилбутилметакрилат или 2-этилгексилакрилат.

Моноэфирами α,β-этиленовоненасыщенных монокарбоновых кислот, образованными с С2-С30-алкандиолами, являются, например, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксиэтилэтакрилат, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, 3-гидроксипропилакрилат, 3-гидроксипропилметакрилат, 3-гидроксибутилакрилат, 3-гидроксибутилметакрилат, 4-гидроксибутилакрилат, 4-гидроксибутилметакрилат, 6-гидроксигексилакрилат или 6-гидроксигексилметакрилат.

Первичными амидами α,β-этиленовоненасыщенных монокарбоновых кислот являются, например, амид акриловой кислоты или амид метакриловой кислоты.

N-Алкиламидами α,β-этиленовоненасыщенных монокарбоновых кислот являются, например, N-метилакриламид, N-метилметакриламид, N-изопропилакриламид, N-изопропилметакриламид, N-этилакриламид, N-этилметакриламид, N-(н-пропил)акриламид, N-(н-пропил)метакриламид, N-(н-бутил)акриламид, N-(н-бутил)метакриламид, N-(трет-бутил)акриламид, N-(трет-бутил)метакриламид, N-(н-октил)акриламид, N-(н-октил)метакриламид, N-(1,1,3,3-тетраметилбутил)акриламид, N-(1,1,3,3-тетраметилбутил)метакриламид, N-(2-этилгексил)акриламид или N-(2-этилгексилметакриламид.

N,N-Диалкиламидами α,β-этиленовоненасыщенных монокарбоновых кислот являются, например, N,N-диметилакриламид или N,N-диметилметакриламид.

Нитрилами α,β-этиленовоненасыщенных монокарбоновых кислот являются, например, акрилонитрил и метакрилонитрил.

Эфирами, образованными из винилового спирта с C1-С30-монокарбоновыми кислотами, являются, например, винилформиат, винилацетат или винилпропионат.

N-Виниллактамами являются, например, N-винилпирролидон, N-винилпиперидон, N-винилкапролактам, N-винил-5-метил-2-пирролидон, N-винил-5-этил-2-пирролидон, N-винил-6-метил-2-пиперидон, N-винил-6-этил-2-пиперидон, N-винил-7-метил-2-капролактам или N-винил-7-этил-2-капролактам.

Винилароматическими соединениями, являются, например, стирол или метилстирол. Винилгалогенидами являются, например, винилхлорид или винилфторид. Винилиденгалогенидами являются, например, винилиденхлорид или винилиденфторид. С2-С8-Моноолефинами являются, например, этилен, пропилен, изобутилен, 1-бутен, 1-гексен или 1-октен. С4-С10-Олефинами, содержащими ровно две этиленовые двойные связи, которые являются сопряженными, являются, например, бутадиен или изопрен.

Мономером (iv-1) предпочтительно является акрилонитрил, метакрилонитрил, N-винилпирролидон или винилацетат, более предпочтительно акрилонитрил, N-винилпирролидон или винилацетат.

Предпочтительно, если полное количество мономеров (iv-1) составляет от 0 до 30 мол. % в пересчете на количество всех мономеров, полимеризованных с получением полимера V, т.е. всех мономеров (i), (ii), (iii), (iv-1), (iv-2), (iv-3) и (iv-4), более предпочтительно, если оно составляет от 0 до 20 мол. %, особенно предпочтительно от 0,001 до 15 мол. %, более предпочтительно от 0,01 до 10 мол. % и наиболее предпочтительно от 0,015 до 5 мол. %.

Мономер (iv-2) также включает смесь отдельных мономеров, относящихся к группе мономеров (iv-2).

Примерами мономера (iv-2), которым является моноэтиленовоненасыщенный мономер, который содержит по меньшей мере одну вторичную или третичную аминогруппу, и у которого эта по меньшей мере одна вторичная или третичная аминогруппа является протонированной при значении рН, равном 7, но который не содержит группу, которая является депротонированной при значении рН, равном 7, или его соль, являются эфиры α,β-этиленовоненасыщенных монокарбоновых кислот, образованные с аминоспиртами, моно- и диэфиры α,β-этиленовоненасыщенных дикарбоновых кислот, образованные с аминоспиртами, амиды α,β-этиленовоненасыщенных монокарбоновых кислот, образованные с диалкилированными диаминами, N-винилимидазол или винилпиридин.

Кислотным компонентом эфиров α,β-этиленовоненасыщенных монокарбоновых кислот, образованных с аминоспиртами, предпочтительно является акриловая кислота или метакриловая кислота. Аминоспирты, предпочтительно С2-С12-аминоспирты, могут быть моноалкилированными с помощью C1-C8 или диалкилированными с помощью C1-C8 по аминному атому азота. Примерами являются диалкиламиноэтилакрилаты, диалкиламиноэтилметакрилаты, диалкиламинопропилакрилаты или диалкиламинопропилметакрилаты. Отдельными примерами являются N-метиламиноэтилакрилат, N-метиламиноэтилметакрилат, N,N-диметиламиноэтилакрилат, N,N-диметиламиноэтилметакрилат, N,N-диэтиламиноэтилакрилат, N,N-диэтиламиноэтилметакрилат, N,N-диметиламинопропилакрилат, N,N-диметиламинопропилметакрилат, N,N-диэтиламинопропилакрилат, N,N-диэтиламинопропилметакрилат, N,N-диметиламиноциклогексилакрилат или N,N-диметиламиноциклогексилметакрилат.

Кислотным компонентом моно- и диэфиров α,β-этиленовоненасыщенных дикарбоновых кислот, образованных с аминоспиртами, предпочтительно является фумаровая кислота, малеиновая кислота, монобутилмалеат, итаконовая кислота или кротоновая кислота. Аминоспирты, предпочтительно С2-С12-аминоспирты, могут быть моноалкилированными с помощью C1-C8 или диалкилированными с помощью C1-C8 по аминному атому азота.

Амидами, α,β-этиленовоненасыщенных монокарбоновых кислот, образованными с диалкилированными диаминами, являются, например, диалкиламиноэтилакриламиды, диалкиламиноэтилметакриламиды, диалкиламинопропилакриламиды или диалкиламинопропилметакриламиды. Отдельными примерами являются N-[2-(диметиламино)этил]акриламид, N-[2-(диметиламино)этил]метакриламид, N-[3-(диметиламино)пропил]акриламид, N-[3-(диметиламино)пропил]метакриламид, N-[4-(диметиламино)бутил]акриламид, N-[4-(диметиламино)бутил]метакриламид, N-[2-(диэтиламино)этил]акриламид или N-[2-(диэтиламино)этил]метакриламид

Примерами мономера (iv-2), которым является диаллилзамещенный амин, который содержит ровно две этиленовые двойные связи и является кватернизованным или протонированным при значении рН, равном 7, или его соль, являются диаллиламин, метилдиаллиламин, диаллилдипропиламмонийхлорид или диаллилдибутиламмонийхлорид.

Мономером (iv-2) предпочтительно является N-винилимидазол.

Предпочтительно, если полное количество мономеров (iv-2) составляет от 0 до 30 мол. % в пересчете на количество всех мономеров, полимеризованных с получением полимера V, т.е. всех мономеров (i), (ii), (iii), (iv-1), (iv-2), (iv-3) и (iv-4), более предпочтительно, если оно составляет от 0 до 20 мол. %, особенно предпочтительно от 0,001 до 15 мол. %, более предпочтительно от 0,01 до 10 мол. % и наиболее предпочтительно от 0,015 до 5 мол. %.

Мономер (iv-3) также включает смесь отдельных мономеров, относящихся к группе мономеров (iv-3).

Примерами мономеров (iv-3) являются тетрааллиламмонийхлорид, триаллиламин, метиленбисакриламид, гликольдиакрилат, гликольдиметакрилат, глицеринтриакрилат, простой пентаэритриттриаллиловый эфир, N,N-дивинилэтиленмочевина, тетрааллиламмонийхлорид, полиалкиленгликоли, этерифицированные по меньшей мере дважды акриловой кислотой и/или метакриловой кислотой, или полиолы, такие как пентаэритрит, сорбит и глюкоза.

Мономером (iv-3) предпочтительно является тетрааллиламмонийхлорид.

Мономер (iv-4) также включает смесь отдельных мономеров, относящихся к группе мономеров (iv-3).

Мономеры (iv-3) действуют в виде сшивающих реагентов. Предпочтительно, если использующееся количество составляет от 0,001 до 1 мол. % в пересчете на количество всех мономеров, полимеризованных с получением полимера V, т.е. всех мономеров (i), (ii), (iii), (iv-1), (iv-2), (iv-3) и (iv-4), более предпочтительно, если оно составляет от 0,01 до 0,5 мол. % и особенно предпочтительно от 0,015 до 0,1 мол. %.

Примерами мономера (iv-4) являются сульфобетаин-3-(диметил(метакрилоилэтил)аммоний)пропансульфонат, сульфобетаин-3-(2-метил-5-винилпиридин)пропансульфонат, карбоксибетаин-N-3-метакриламидопропил-]М^-диметил-бета-аммонийпропионат, карбоксибетаин-N-2-акриламидоэтил-N,N-диметил-бета-аммнийпропионат, 3-винилимидазол-N-оксид, 2-винилпиридин-N-оксид или 4-винилпиридин-N-оксид.

Предпочтительно, если полное количество мономеров (iv-4) составляет от 0 до 30 мол. % в пересчете на количество всех мономеров, полимеризованных с получением полимера V, т.е. всех мономеров (i), (ii), (iii), (iv-1), (iv-2), (iv-3) и (iv-4), более предпочтительно, если оно составляет от 0 до 20 мол. %, особенно предпочтительно от 0,001 до 15 мол. %, более предпочтительно от 0,01 до 10 мол. % и наиболее предпочтительно от 0,015 до 5 мол. %.

Мономером (iv) предпочтительно является акрилонитрил, винилацетат, N-винилпирролидон или N-винилимидазол.

Предпочтительно, если полимер V обладает среднемассовой молекулярной массой Mw, равной от 10000 до 10000000 Да. Более предпочтительно, если полимер Р обладает среднемассовой молекулярной массой Mw, равной от 20000 до 5000000 Да, особенно предпочтительно от 100000 до 4500000 Да, более предпочтительно от 180000 до 2400000 Да и наиболее предпочтительно от 210000 до 1500000 Да. Среднемассовую молекулярную массу можно определить с помощью статического светорассеяния, например, при значении рН, равном 9,0, в 1000 мМ растворе соли.

Предпочтительным является полимер V, который можно получить путем - радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н или C1-С6-алкил,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида, диаллилдиэтиламмонийхлорида, соли N-алкил-N'-винилимидазолия, соли N-алкилированного винилпиридиния, соли акриламидоалкилтриалкиламмония или соли метакриламидоалкилтриалкиламмония,

(iii) от 11 до 61 мол. % моноэтиленовоненасыщенной карбоновой кислоты, моноэтиленовоненасыщенной сульфоновой кислоты или их солей,

(iv) от 0 до 50 мол. % одного или большего количества этиленовоненасыщенных мономеров, отличающихся от мономера (i), (ii) и (iii),

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %.

Предпочтительным является полимер V, который можно получить путем

- радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида, соли N-алкил-N'-винилимидазолия, соли акриламидоалкилтриалкиламмония или соли метакриламидоалкилтриалкиламмония,

(iii) от 11 до 61 мол. % акриловой кислоты, метакриловой кислоты, акриламидо-2-метилпропансульфоновой кислоты или их солей,

(iv) от 0 до 50 мол. % одного или большего количества этиленовоненасыщенных мономеров, отличающихся от мономера (i), (ii) и (iii),

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %.

Предпочтительным является полимер V, который можно получить путем

- радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида, соли N-алкил-N'-винилимидазолия, соли акриламидоалкилтриалкиламмония или соли метакриламидоалкилтриалкил аммония,

(iii) от 11 до 61 мол. % акриловой кислоты, метакриловой кислоты, акриламидо-2-метилпропансульфоновой кислоты или их солей,

(iv) от 0 до 50 мол. % акрилонитрила, винилацетата, N-винилпирролидона или N-винилимидазола,

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %.

Предпочтительным является полимер V, который можно получить путем

- радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида, соли N-алкил-N'-винилимидазолия или акриламидопропилтриметиламмонийхлорида,

(iii) от 11 до 61 мол. % акриловой кислоты, метакриловой кислоты, акриламидо-2-метилпропансульфоновой кислоты или их солей,

(iv) от 0 до 50 мол. % одного или большего количества этиленовоненасыщенных мономеров, отличающихся от мономера (i), (ii) и (iii),

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %.

Предпочтительным является полимер V, который можно получить путем

- радикальной полимеризации f

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида, соли N-алкил-N'-винилимидазолия или акриламидопропилтриметиламмонийхлорида,

(iii) от 11 до 61 мол. % акриловой кислоты, метакриловой кислоты, акриламидо-2-метилпропансульфоновой кислоты или их солей,

(iv) от 0 до 50 мол. % акрилонитрила, винилацетата, N-винилпирролидона или N-винилимидазола,

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %.

Предпочтительным является полимер V, который можно получить путем

- радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида,

(iii) от 11 до 61 мол. % мол. % акриловой кислоты или метакриловой кислоты, или их солей,

(iv) от 0 до 50 мол. % одного или большего количества этиленовоненасыщенных мономеров, отличающихся от мономера (i), (ii) и (iii),

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %.

Предпочтительным является полимер V, который можно получить путем

- радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н,

(ii) от 6 до 35 мол. % диаллилдиметиламмонийхлорида,

(iii) от 11 до 61 мол. % акриловой кислоты или метакриловой кислоты, или их солей,

(iv) от 0 до 50 мол. % одного или большего количества этиленовоненасыщенных мономеров, отличающихся от мономера (i), (ii) и (iii),

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %.

Предпочтительным является полимер V, который можно получить путем

- радикальной полимеризации

(i) от 33 до 55 мол. % мономера формулы I

в которой R1=Н,

(ii) от 10 до 40 мол. % диаллилдиметиламмонийхлорида,

(iii) от 11 до 40 мол. % акриловой кислоты или метакриловой кислоты, или их солей,

где суммарное количество всех мономеров (i), (ii) и (iii) составляет 100 мол. %.

Полученный путем полимеризации мономеров формулы I полимер V включает полимеризованные звенья, содержащие соответствующие амидные группы формулы I. В случае N-винилформамида, т.е. в случае формулы I, в которой R1=Н, ей является формамидная группа NH-C(=O)H.

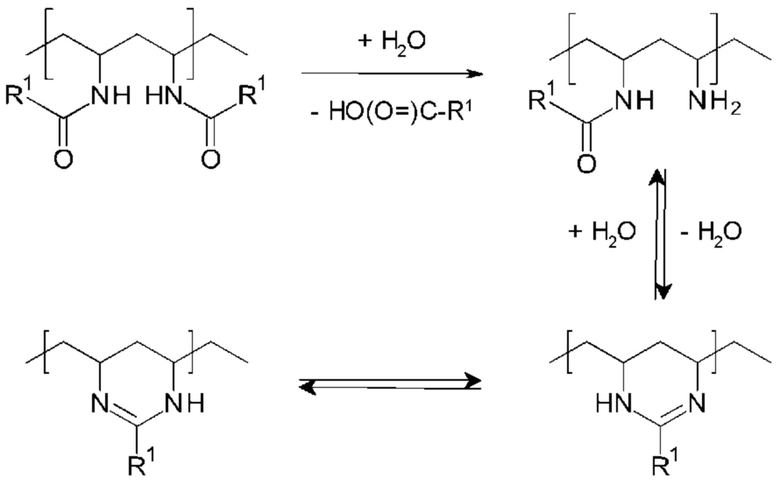

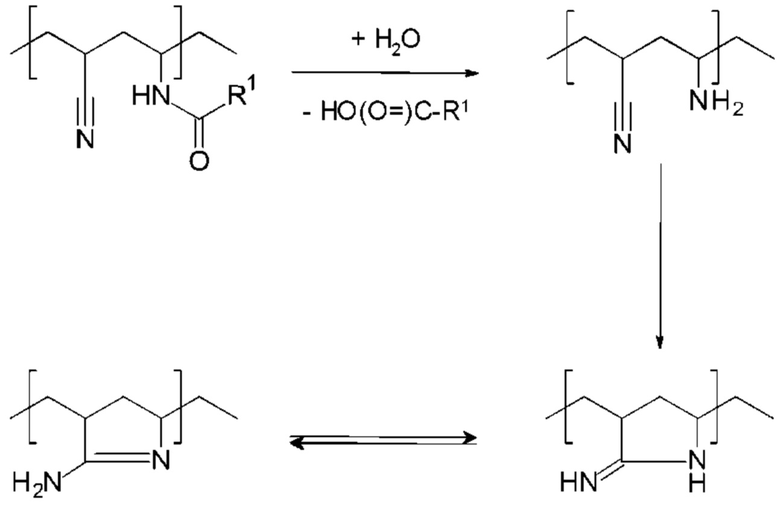

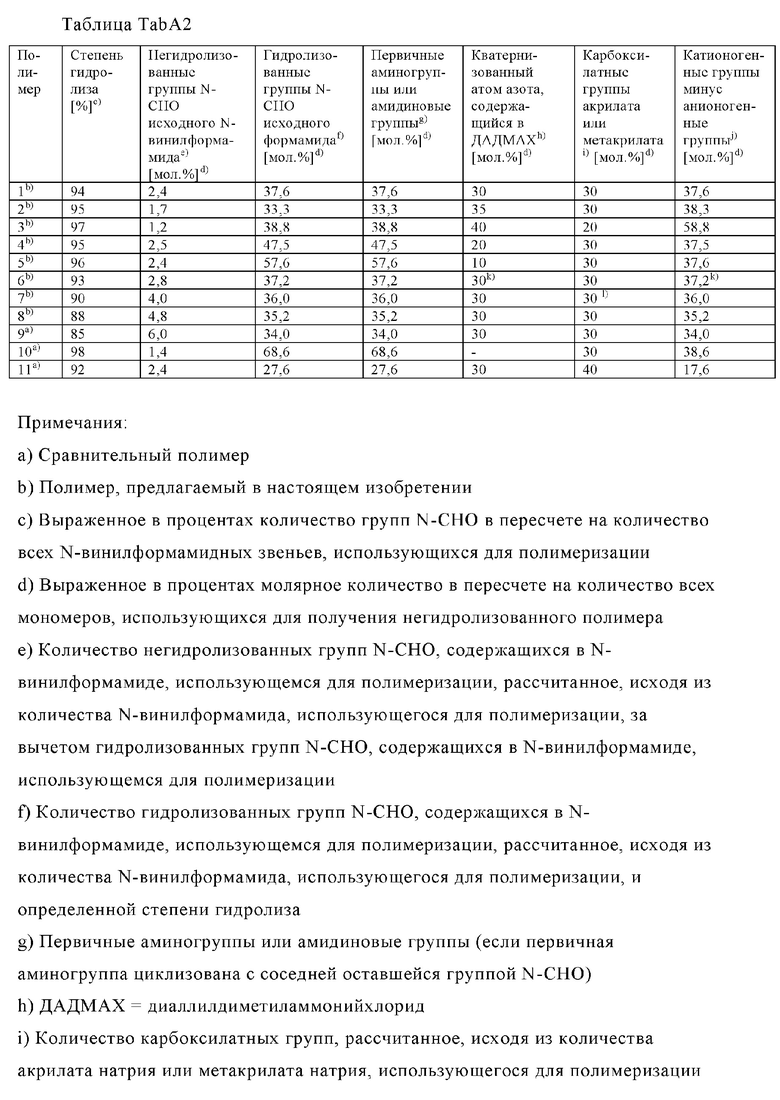

Полимер Р получают путем частичного или полного гидролиза полимера V. Как известно, например, из ЕР 0438744 А1, стр. 8/строки 26-34, амидную группу можно гидролизовать в кислой среде или в щелочной среде, что приводит к отщеплению карбоновой кислоты и образованию первичной аминогруппы. Предпочтительным является гидролиз амидной группы в щелочной среде. Если гидролизованы не все амидные группы, то известно, что вследствие конденсации первичной аминогруппы с соседней амидной группой может образоваться циклический 6-членный амидин. В этом случае гидролиз амидной группы приводит к образованию в полимере Р первичной аминогруппы или амидиновой группы в соответствии с приведенной ниже схемой реакции.

В случае полимеризации производных этилена, замещенных непосредственно по этиленовой функциональной группе цианогруппой, например, акрилонитрила, полимер V дополнительно содержит цианогруппы. Известно, что первичная аминогруппа, содержащаяся в полимере Р, образовавшаяся вследствие гидролиза, может вступать в реакцию с одной из этих цианогрупп с образованием циклического 5-членного амидина. В этом случае гидролиз амидной группы приводит к образованию в полимере Р амидиновой группы в соответствии с приведенной ниже схемой реакции. На приведенной ниже схеме реакции замещенное цианогруппой производное этилена представляет собой полимеризованный акрилонитрил.

В обоих описанных случаях гидролиз амидной группы, содержащейся в мономере формулы I, приводит к образованию первичной аминогруппы или амидиновой группы. Первичная аминогруппа или амидиновая группа обладает положительным зарядом при рН=7 и это обеспечивает наличие катионного заряда в полимере Р.

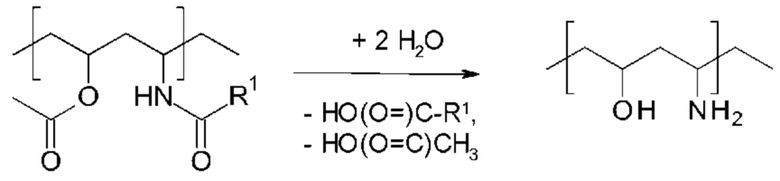

Условия проведения гидролиза амидных групп, содержащихся в полимере Р, которые происходят их мономеров формулы I, также могут привести к гидролизу других групп, содержащихся в полимере V, которые легко подвергаются гидролизу при этих условиях. Известно, например, из ЕР 0216387 А2, столбец 6/строки 7-43, или из WO 2016/001016 А1, стр. 17/строки 1-8, что гидролизуются ацетатные группы, содержащиеся в полимере V, которые происходят из винилацетата, использующегося в качестве сополимеризованного мономера, (iv-1). Соответственно, в полимере Р образуется вторичная гидроксигруппа, как это показано ниже.

Количество звеньев мономеров формулы (I), полимеризованных с получением полимера V, который гидролизуют с получением полимера Р, можно определить экспериментально путем определения количества карбоновых кислот HOC(=O)R1, отщепленных от групп N-C(=O)R1. Количество гидролизованных групп N-C(=O)R1, содержащихся в полимеризованных звеньях формулы I, отнесенное к количеству всех полимеризованных звеньев формулы I, умноженное на 100%, дает степень гидролиза.

Предпочтительно, если гидролизовано по меньшей мере от 87 до 100% групп N-C(=O)R1, содержащихся в звеньях мономеров формулы (I), полимеризованных с получением полимера V, в пересчете на количество всех звеньев мономеров формулы I, полимеризованных с получением полимера V. Более предпочтительно, если гидролизовано от 88 до 100%, особенно предпочтительно от 90 до 99%, более предпочтительно от 93 до 98% и наиболее предпочтительно от 94 до 97% этих групп.

Предпочтительно, если полимер Р является амфотерным-катионогенным. Полимер Р является амфотерным, поскольку он включает полимерные звенья, содержащие функциональную группу, которая обладает положительным зарядом по меньшей мере при значении рН, равном 7, например, полимеризованные мономеры (ii) и гидролизованные, полимеризованные мономеры (i), и полимерные звенья, содержащие функциональную группу, которая обладает отрицательным зарядом по меньшей мере при значении рН, равном 7, например, полимеризованные мономеры (iii). Если количество всех функциональных групп, обладающих положительными зарядами, превышает количество всех функциональных групп, обладающих отрицательными зарядами, и количество положительно заряженных звеньев отличается от количества отрицательно заряженных звеньев на 7 мол. % или большее количество звеньев, причем 100 мол. % звеньев означает количество всех полимеризованных мономеров, использующихся для получения полимера V, то полимер Р является амфотерным-катионогенным. Так, например, амфотерным-катионогенным является полимер Р, который получен путем полимеризации 50 мол. % N-винилформамида, 7 мол. % ДАДМАХ (диаллилдиметиламмонийхлорид) и 43 мол. % акрилата натрия, и степень гидролиза полимеризованных N-винилформамидных звеньев равна 90%. Количество положительно заряженных звеньев составляет 52 мол. %, количество отрицательно заряженных звеньев составляет 43 мол. % и разность составляет 9 мол. %. Более предпочтительно, если полимер Р является амфотерным-катионогенным и выраженное в мол. % количество положительно заряженных звеньев меньше, чем выраженное в мол. % количество отрицательно заряженных звеньев, в пересчете на полное количество мономеров, полимеризованных с получением полимера V, и составляет от 20 до 89 мол. %. Особенно предпочтительно, если оно составляет от 30 до 70 мол. % и наиболее предпочтительно от 35 до 60 мол. %.

Предпочтительно, если полимер Р обладает среднемассовой молекулярной массой Mw, равной от 8000 до 8000000 Да. Более предпочтительно, если полимер Р обладает среднемассовой молекулярной массой Mw, равной от 16000 до 4000000 Да, особенно предпочтительно от 80000 до 3600000 Да, более предпочтительно от 150000 до 2000000 Да и наиболее предпочтительно от 170000 до 1200000 Да. Среднемассовую молекулярную массу можно определить с помощью статического светорассеяния, например, при значении рН, равном 9,0, в 1000 мМ растворе соли.

Предпочтительным является полимер Р, который можно получить путем - протекающей с получением полимера V радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н или C1-С6-алкил,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида, диаллилдиэтиламмонийхлорида, соли N-алкил-N'-винилимидазолия, соли N-алкилированного винилпиридиния, соли акриламидоалкилтриалкиламмония или соли метакриламидоалкилтриалкиламмония,

(iii) от 11 до 61 мол. % моноэтиленовоненасыщенной карбоновой кислоты, моноэтиленовоненасыщенной сульфоновой кислоты или их солей,

(iv) от 0 до 50 мол. % одного или большего количества этиленовоненасыщенных мономеров, отличающихся от мономера (i), (ii) и (iii),

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %,

и

- гидролиза групп N-C(=O)R1, содержащихся в звеньях мономеров формулы (I), полимеризованных с получением полимера V, с образованием первичных аминогрупп или амидных групп в полимере Р, где гидролизовано по меньшей мере 87% звеньев мономеров формулы (I), полимеризованных с получением полимера V, в пересчете на количество всех звеньев мономеров формулы I, полимеризованных с получением полимера V.

Предпочтительным является полимер Р, который можно получить путем

- протекающей с получением полимера V радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида, соли N-алкил-N'-винилимидазолия, соли акриламидоалкилтриалкиламмония или соли метакриламидоалкилтриалкиламмония,

(iii) от 11 до 61 мол. % акриловой кислоты, метакриловой кислоты, акриламидо-2-метилпропансульфоновой кислоты или их солей,

(iv) от 0 до 50 мол. % одного или большего количества этиленовоненасыщенных мономеров, отличающихся от мономера (i), (ii) и (iii),

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %,

и

- гидролиза групп N-C(=O)R1, содержащихся в звеньях мономеров формулы (I), полимеризованных с получением полимера V, с образованием первичных аминогрупп или амидных групп в полимере Р, где гидролизовано по меньшей мере 87% звеньев мономеров формулы (I), полимеризованных с получением полимера V, в пересчете на количество всех звеньев мономеров формулы I, полимеризованных с получением полимера V.

Предпочтительным является полимер Р, который можно получить путем

- протекающей с получением полимера V радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида, соли N-алкил-N'-винилимидазолия, соли акриламидоалкилтриалкиламмония или соли метакриламидоалкилтриалкиламмония,

(iii) от 11 до 61 мол. % акриловой кислоты, метакриловой кислоты, акриламидо-2-метилпропансульфоновой кислоты или их солей,

(iv) от 0 до 50 мол. % акрилонитрила, винилацетата, N-винилпирролидона или N-винилимидазола,

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %,

и

- гидролиза групп N-C(=O)R1, содержащихся в звеньях мономеров формулы (I), полимеризованных с получением полимера V, с образованием первичных аминогрупп или амидных групп в полимере Р, где гидролизовано по меньшей мере 87% звеньев мономеров формулы (I), полимеризованных с получением полимера V, в пересчете на количество всех звеньев мономеров формулы I, полимеризованных с получением полимера V.

Предпочтительным является полимер Р, который можно получить путем

- протекающей с получением полимера V радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида, соли N-алкил-N'-винилимидазолия или акриламидопропилтриметиламмонийхлорида,

(iii) от 11 до 61 мол. % акриловой кислоты, метакриловой кислоты, акриламидо-2-метилпропансульфоновой кислоты или их солей,

(iv) от 0 до 50 мол. % одного или большего количества этиленовоненасыщенных мономеров, отличающихся от мономера (i), (ii) и (iii),

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %,

и

- гидролиза групп N-C(=O)R1, содержащихся в звеньях мономеров формулы (I), полимеризованных с получением полимера V, с образованием первичных аминогрупп или амидных групп в полимере Р, где гидролизовано по меньшей мере 87% звеньев мономеров формулы (I), полимеризованных с получением полимера V, в пересчете на количество всех звеньев мономеров формулы I, полимеризованных с получением полимера V.

Предпочтительным является полимер Р, который можно получить путем

- протекающей с получением полимера V радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида, соли N-алкил-N'-винилимидазолия или акриламидопропилтриметиламмонийхлорида,

(iii) от 11 до 61 мол. % акриловой кислоты, метакриловой кислоты, акриламидо-2-метилпропансульфоновой кислоты или их солей,

(iv) от 0 до 50 мол. % акрилонитрила, винилацетата, N-винилпирролидона или N-винилимидазола,

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %,

и

- гидролиза групп N-C(=O)R1, содержащихся в звеньях мономеров формулы (I), полимеризованных с получением полимера V, с образованием первичных аминогрупп или амидных групп в полимере Р, где гидролизовано по меньшей мере 87% звеньев мономеров формулы (I), полимеризованных с получением полимера V, в пересчете на количество всех звеньев мономеров формулы I, полимеризованных с получением полимера V.

Предпочтительным является полимер Р, который можно получить путем

- протекающей с получением полимера V радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н,

(ii) от 6 до 56 мол. % диаллилдиметиламмонийхлорида,

(iii) от 11 до 61 мол. % акриловой кислоты или метакриловой кислоты, или их солей,

(iv) от 0 до 50 мол. % одного или большего количества этиленовоненасыщенных мономеров, отличающихся от мономера (i), (ii) и (iii),

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %,

и

- гидролиза групп N-C(=O)R1, содержащихся в звеньях мономеров формулы (I), полимеризованных с получением полимера V, с образованием первичных аминогрупп или амидных групп в полимере Р, где гидролизовано по меньшей мере 87% звеньев мономеров формулы (I), полимеризованных с получением полимера V, в пересчете на количество всех звеньев мономеров формулы I, полимеризованных с получением полимера V.

Предпочтительным является полимер Р, который можно получить путем

- протекающей с получением полимера V радикальной полимеризации

(i) от 33 до 83 мол. % мономера формулы I

в которой R1=Н,

(ii) от 6 до 35 мол. % диаллилдиметиламмонийхлорида,

(iii) от 11 до 61 мол. % акриловой кислоты или метакриловой кислоты, или их солей,

(iv) от 0 до 50 мол. % одного или большего количества этиленовоненасыщенных мономеров, отличающихся от мономера (i), (ii) и (iii),

где суммарное количество всех мономеров (i), (ii), (iii) и (iv) составляет 100 мол. %,

и

- гидролиза групп N-C(=O)R1, содержащихся в звеньях мономеров формулы (I), полимеризованных с получением полимера V, с образованием первичных аминогрупп или амидных групп в полимере Р, где гидролизовано по меньшей мере 87% звеньев мономеров формулы (I), полимеризованных с получением полимера V, в пересчете на количество всех звеньев мономеров формулы I, полимеризованных с получением полимера V.

Предпочтительным является полимер Р, который можно получить путем

- протекающей с получением полимера V радикальной полимеризации

(i) от 33 до 55 мол. % мономера формулы I

в которой R1=Н,

(ii) от 10 до 40 мол. % диаллилдиметиламмонийхлорида,

(iii) от 11 до 40 мол. % акриловой кислоты или метакриловой кислоты, или их солей,

где суммарное количество всех мономеров (i), (ii) и (iii) составляет 100 мол. %,

и

- гидролиза групп N-C(=O)R1, содержащихся в звеньях мономеров формулы (I), полимеризованных с получением полимера V, с образованием первичных аминогрупп или амидных групп в полимере Р, где гидролизовано по меньшей мере 87% звеньев мономеров формулы (I), полимеризованных с получением полимера V, в пересчете на количество всех звеньев мономеров формулы I, полимеризованных с получением полимера V.

Вторая водная суспензия пульпы, содержащая полимер Р, включает (а-а) воду

(а-b) пульпу

(а-с) полимер Р.

Возможным дополнительным компонентом второй водной суспензии пульпы является (a-d) органический полимер, отличающийся от пульпы и от полимера Р. Органический полимер (a-d) может являться нейтральным, катионогенным или анионогенным.

Нейтральный органический полимер (a-d) может являться незаряженным нейтральным, поскольку он не включает полимерные звенья, содержащие функциональную группу, которая обладает зарядом по меньшей мере при значении рН, равном 7. В контексте настоящего изобретения "функциональная группа, обладающая зарядом по меньшей мере при значении рН, равном 7" означает атом или связанную группу атомов, ковалентно связанную с остальной частью полимерного звена. Функциональная группа постоянно обладает зарядом или действует сама по себе, т.е. независимо от других компонентов полимерного звена или других полимерных звеньев, в ее незаряженной форме в чистой воде в качестве кислоты или в качестве основания. Действие в качестве кислоты приводит к возникновению отрицательного заряда на соответствующей функциональной группе полимерного звена, если проводят депротонирование основанием. Это можно провести, например, с помощью NaOH, KOH или NH3, которые обычно используют в водном растворе, и в результате получить соответствующие натриевые, калиевые или аммониевые соли. Действие в качестве основания приводит к возникновению положительного заряда на соответствующей функциональной группе полимерного звена, если проводят протонирование кислотой. Это можно провести, например, с помощью HCl, H2SO4, Н3РО4, НСООН или Н3ССООН, которые обычно используют в водном растворе, и в результате получить соответствующие хлориды, гидросульфат/сульфаты, дигидрофосфаты/гидрофосфаты/фосфаты, формиаты или ацетаты. Примером функциональной группы, обладающей постоянным положительным зарядом, является -(СН2)4N+ (тетраалкилированный атом азота), такая как содержащаяся в диаллилдиметиламмоние или в 2-(N,N,N-триметиламмоний)этилакрилате. Примерами функциональных групп, наличие которых приводит к возникновению в полимерном звене отрицательных зарядов, являются -СООН (группа карбоновой кислоты), -SO2OH (группа сульфоновой кислоты), РО(ОН)2 (группа фосфоновой кислоты), -O-SO2OH (группа моноэтерифицированной серной кислоты) или -O-РО(ОН)2 (группа моноэтерифицированной фосфорной кислоты). Примерами функциональных групп, наличие которых приводит к возникновению в полимерном звене положительных зарядов, являются -CH2-CH(NH2)- или -CH2-NH2 (первичная и основная аминогруппа), (-CH2-)2NH (вторичная и основная аминогруппа), (-СН2-)3N (третичная и основная аминогруппа) или (-)2CH-N=CH-NH-CH(-)2 (основная амидиновая группа, в частности, также в форме циклической амидиновой группы).

Примерами нейтрального органического полимера (a-d), не включающего полимерные звенья, содержащие функциональную группу, обладающую зарядом по меньшей мере при значении рН, равном 7, являются полиакриламид, сополимер акриламида с акрилонитрилом, поли(виниловый спирт) или сополимер винилового спирта с винилацетатом.

Нейтральный органический полимер (a-d) также может являться амфотерным-нейтральным, поскольку он включает полимерные звенья, содержащие функциональную группу, которая обладает отрицательным зарядом по меньшей мере при значении рН, равном 7, и полимерные звенья, содержащие функциональную группу, которая обладает положительным зарядом по меньшей мере при значении рН, равном 7, и, кроме того, в функциональных группах количество всех отрицательных зарядов и количество всех положительных зарядов уравновешивает друг друга. Органический полимер, в котором количество положительно заряженных звеньев отличается от количества отрицательно заряженных звеньев менее, чем на 7 мол. % звеньев, в контексте настоящего изобретения также считается амфотерно-нейтральным, причем 100 мол. % звеньев означает количество всех полимеризованных мономеров, использующихся для получения органического полимера. Так, например, органический полимер, полученный путем полимеризации 30 мол. % акриловой кислоты и 70 мол. % N-винилформамида, и в котором затем гидролизуют половину полимеризованных N-винилформамидных звеньев, при разности количеств звеньев, содержащих функциональные группы -СООН и -СН2-CH(NH2)-, составляющей 5 мол. % звеньев, считается амфотерно-нейтральным. В случае полимеризации 10 мол. % итаконовой кислоты (НООС-СН2-С(=СН2)-СООН), 10 мол. % акриловой кислоты и 80 мол. % N-винилформамида с получением органического полимера, в котором затем гидролизуют 44% полимеризованных N-винилформамидных звеньев, полимер считается амфотерно-нейтральным при разности количеств звеньев, содержащих функциональные группы -СООН и -CH2-CH(NH2)-, составляющей 5 мол. % звеньев.

Катионогенный органический полимер (a-d) может являться полностью катионогенным, т.е. он включает полимерные звенья, содержащие функциональную группу, которая обладает положительным зарядом по меньшей мере при значении рН, равном 7, но не включает полимерные звенья, содержащие функциональную группу, которая обладает отрицательным зарядом по меньшей мере при значении рН, равном 7. Примерами полностью катионогенного органического полимера (a-d) являются поли(аллиламин), поли(диаллиламин), поли(диаллилдиметиламмонийхлорид), сополимер акриламида с диаллилдиметиламмонийхлоридом или сополимер акриламида с 2-N,N,N-триметиламмоний)этилакрилатхлоридом.

Катионогенный органический полимер (a-d) также может являться амфотерным-катионогенным, т.е. он включает полимерные звенья, содержащие функциональную группу, которая обладает положительным зарядом по меньшей мере при значении рН, равном 7, и полимерные звенья, содержащие функциональную группу, которая обладает отрицательным зарядом по меньшей мере при значении рН, равном 7, и в функциональных группах количество всех положительных зарядов превышает количество всех отрицательных зарядов. В контексте настоящего изобретения амфотерным-катионогенным считается органический полимер, в котором количество положительно заряженных звеньев отличается от количества отрицательно заряженных звеньев на 7 мол. % или большее количество звеньев, 100 мол. % звеньев означает количество всех полимеризованных мономеров, использующихся для получения органического полимера. Так, например, органический полимер, полученный путем полимеризации 30 мол. % акриловой кислоты и 70 мол. % N-винилформамида, и в котором затем гидролизуют 57% полимеризованных N-винилформамидных звеньев, при разности количеств звеньев, содержащих функциональные группы -СООН и -CH2-CH(NH2)-, составляющей 10 мол. % звеньев, считается амфотерным-катионогенным.

Анионогенный органический полимер (a-d) может являться полностью анионогенным, т.е. он включает полимерные звенья, содержащие функциональную группу, которая обладает отрицательным зарядом по меньшей мере при значении рН, равном 7, но не включает полимерные звенья, содержащие функциональную группу, которая обладает положительным зарядом по меньшей мере при значении рН, равном 7. Примерами полностью анионогенного органического полимера (a-d) являются поли(акриловая кислота), сополимер стирола с н-бутилакрилатом и с акриловой кислотой или сополимер акриламида с акрилонитрилом и с акриловой кислотой.

Анионогенный органический полимер (a-d) также может являться амфотерным-анионогенным, т.е. он включает полимерные звенья, содержащие функциональную группу, которая обладает отрицательным зарядом по меньшей мере при значении рН, равном 7, и полимерные звенья, содержащие функциональную группу, которая обладает положительным зарядом по меньшей мере при значении рН, равном 7, и в функциональных группах количество всех отрицательных зарядов превышает количество всех положительных зарядов. В контексте настоящего изобретения амфотерным-анионогенным считается органический полимер, в котором количество отрицательно заряженных звеньев отличается от количества положительно заряженных звеньев на 7 мол. % или большее количество звеньев, 100 мол. % звеньев означает количество всех полимеризованных мономеров, использующихся для получения органического полимера. Так, например, органический полимер, полученный путем полимеризации 30 мол. % акриловой кислоты и 70 мол. % N-винилформамида, и в котором затем гидролизуют 29% полимеризованных N-винилформамидных звеньев, при разности количеств звеньев, содержащих функциональные группы -СООН и -CH2-CH(NH2)-, составляющей 10 мол. % звеньев, считается амфотерным-анионогенным.

Органические полимеры (a-d) также можно разделить на линейные, разветвленные и сшитые. Сшивку можно обеспечить, например, путем добавления сшивающего реагента во время проведения полимеризации исходных мономеров или путем добавления сшивающего реагента после завершения полимеризации, в особенности, непосредственно перед добавлением органического полимера (a-d) ко второй водной суспензии пульпы. Так, например, полиакриламид можно сшить уже во время проведения полимеризации путем добавления к акриламиду сшивающего реагента - метиленбисакриламида или путем добавления сшивающего реагента, такого как глиоксаль, после проведения полимеризации. При необходимости можно объединить обе методики сшивки. Следует особо отметить сшитый органический полимер, который обладает высокой степенью сшивки, обычно уже во время проведения полимеризации мономеров. Он содержится во второй водной суспензии пульпы, содержащей полимер Р, в виде частиц, в особенности, в виде так называемых органических микрочастиц.

Органические полимеры (a-d) также можно разделить на натуральные, модифицированные натуральные или синтетические. Натуральный органический полимер обычно является полимером природного происхождения, при необходимости проводят соответствующие стадии выделения, однако не проводят никаких специальных модификаций путем химического синтеза. Примером натурального органического полимера (a-d) является немодифицированный крахмал. Целлюлоза не является примером натурального органического полимера (a-d), которая в настоящем изобретении является пульпой (а-b). Модифицированный натуральный органический полимер представляет собой полимер, модифицированный путем проведения стадий химического синтеза. Примером модифицированного натурального органического полимера (a-d) является катионогенный крахмал. Синтетический органический полимер (a-d) получают путем химического синтеза из отдельных мономеров. Примером синтетического органического полимера (a-d) является полиакриламид.

Предпочтительным является способ, в котором на стадии (А) органический полимер (a-d) добавляют к первой суспензии пульпы или ко второй суспензии пульпы, содержащей полимер Р. Более предпочтительно, если добавляют органический полимер (a-d), который является модифицированным натуральным органическим полимером. Особенно предпочтительным органическим полимером (a-d) является катионогенный крахмал. Наиболее предпочтительно, если катионогенный крахмал является единственным органическим полимером (a-d), который добавляют на стадии (А) к первой суспензии пульпы в дополнение к полимеру Р или ко второй суспензии пульпы, содержащей полимер Р.

Возможным дополнительным компонентом водной суспензии пульпы, содержащей полимер Р, является (а-е) наполнитель. Наполнитель (а-е) представляет собой неорганические частицы, в частности, неорганический пигмент. Возможными неорганическими пигментами являются все пигменты на основе оксидов, силикатов и/или карбонатов металлов, которые обычно используют в бумажной промышленности, в частности металлов, пигменты, выбранные из группы, включающей карбонат кальция, который можно использовать в виде молотой извести, мела, мрамора (РКК (размолотый карбонат кальция)) или осажденного карбоната кальция (ОКК), тальк, каолин, бентонит, сатинит, сульфат кальция, сульфат бария и диоксид титана. Неорганическими частицами также является коллоидный раствор поликремниевых кислот, в котором частицы диоксида кремния обычно обладают размером, равным от 5 до 150 нм.

В этом случае наполнитель (а-е) также включает два или большее количество разных наполнителей. Соответственно, наполнитель (а-е), использующийся в качестве возможного дополнительного компонента водной суспензии пульпы, разделяют на первый наполнитель (а-е-1), второй наполнитель (а-е-2) … и т.п.

Предпочтительно, если используют неорганические пигменты, обладающие средним размером частиц (средним объемным размером), составляющим ≤10 мкм, более предпочтительно, равным от 0,3 до 5 мкм, особенно предпочтительно от вплоть до 0,5 до 2 мкм. Определение среднего размера частиц (среднего объемного размера) неорганических пигментов, а также частиц порошкообразной композиции в контексте настоящего изобретения обычно проводят по методики квазиупругого светорассеяния (DIN-ISO 13320-1), например, с использованием прибора Mastersizer 2000, выпускающегося фирмой Malvern Instruments Ltd.

Предпочтительным является способ, в котором на стадии (А) наполнитель (а-е) добавляют к первой суспензии пульпы или ко второй суспензии пульпы, содержащей полимер Р.

Предпочтительно, если полное количество наполнителя (а-е) составляет от 0 до 40 мас. % в пересчете на массу полученной бумаги или картона и в пересчете на содержание сухих веществ в наполнителе (а-е), составляющее 100 мас. %, и на содержание сухих веществ в бумаге или картоне, составляющее 100 мас. %. Более предпочтительно, если полное количество наполнителя (а-е) составляет от 5 до 30 мас. %, особенно предпочтительно от 15 до 25 мас. % и наиболее предпочтительно от 15 до 20 мас. %.

Предпочтительно, если полученная бумага или картон содержит наполнитель (а-е) при полном количестве, составляющем от 5 до 30 мас. %. Такой бумагой является, например, бумага без содержания древесной массы. Предпочтительно, если полученная бумага или картон содержит наполнитель (а-е) при полном количестве, составляющем от 5 до 20 мас. %. Такую бумагу в основном используют в качестве упаковочной бумаги. Предпочтительно, если полученная бумага или картон содержит наполнитель (а-е) при полном количестве, составляющем от 5 до 15 мас. %. Такую бумагу в основном используют для печатания газет. Предпочтительно, если полученная бумага или картон содержит наполнитель (а-е) при полном количестве, составляющем от 25 до 40 мас. %. Такой бумагой является, например, СК (суперкаландрированная) бумага.

Предпочтительно, если на стадии (А) полимер Р добавляют к первой водной суспензии пульпы до добавления наполнителя (а-е). Более предпочтительно добавлять полимер Р до добавления наполнителя (а-е) и до добавления органического полимера (a-d), за исключением случая добавления катионогенного крахмала. Особенно предпочтительно добавлять полимер Р к первой водной суспензии пульпы до добавления наполнителя (а-е), до добавления органического полимера (a-d), отличающегося от катионогенного крахмала, и до добавления любой другой вспомогательной добавки для бумаги (a-f).

На стадии (А) при необходимости добавляют наполнитель (а-е), предпочтительно ко второй суспензии пульпы, содержащей полимер Р, которая обладает содержанием сухих веществ, составляющим от 0,1 до 1,5 мас. %. Это добавление соответствует так называемому добавлению к жидкой массе. Вторая суспензия пульпы, содержащая полимер Р, или уже имеется в наличии и обладает этим содержанием сухих веществ, или ее предварительно разбавляют до обеспечения содержания сухих веществ, составляющего от 0,1 до 1,5 мас. %, исходя из содержания сухих веществ, составляющего от более 0,15 до 6,0 мас. %.

На стадии (А) при необходимости добавляют наполнитель (а-е), предпочтительно ко второй суспензии пульпы, содержащей полимер Р, первую часть полного количества наполнителя (а-е), которое необходимо добавить, добавляют к суспензии пульпы, содержащей полимер Р, которая обладает содержанием сухих веществ, составляющим от более 0,15 и вплоть до 6,0 мас. %, и вторую часть полного количества наполнителя (а-е), которое необходимо добавить, добавляют к суспензии пульпы, содержащей полимер Р, после разбавления до обеспечения содержания сухих веществ, составляющего от 0,1 до 1,5 мас. %. Необходимо добавить первую часть и вторую часть полного количества наполнителя (а-е). Отношение массы первой части к массе второй части составляет от 5 до 0,2.

Возможным дополнительным компонентом водной суспензии пульпы, содержащей полимер Р, является (a-f) другая добавка для бумаги. Другая вспомогательная добавка для бумаги (a-f) отличается от указанных выше компонентов: (а-b), полимера Р, использующего в качестве компонента (а-с), (а-d) и (а-е). Другой вспомогательной добавкой для бумаги (a-f) является, например, объемный проклеивающий агент, растворимая в воде соль, образованная с катионом трехвалентного металла, противовспениватель, не являющийся полимером агент, придающий прочность во влажном состоянии, биоцид, оптический отбеливатель или краситель для бумаги. Примерами объемных проклеивающих агентов являются димеры алкильных цепей (ДАЦ), алкенилянтарные ангидриды (АЯА) и смоляной клей. Примерами растворимых в воде солей, образованных с катионом трехвалентного металла, являются соли алюминия(III), в особенности, AlCl3, такая как AlCl3⋅6H2O), Al2(SO4)3, такая как Al2(SO4)3⋅18H2O, или KAl(SO4)2⋅12H2O. Другие вспомогательные добавки для бумаги (a-f) предпочтительно можно использовать в обычных количествах.

Предпочтительно, если другую вспомогательную добавки для бумаги (a-f) добавляют ко второй суспензии пульпы, содержащей полимер Р, которая обладает содержанием сухих веществ, составляющим от 0,1 до 1,5 мас. %. Это добавление соответствует так называемому добавлению к жидкой массе. Вторая суспензия пульпы, содержащая полимер Р, или уже имеется в наличии и обладает этим содержанием сухих веществ, или ее предварительно разбавляют до обеспечения содержания сухих веществ, составляющего от 0,1 до 1,5 мас. %, исходя из содержания сухих веществ, составляющего от более 0,15 и вплоть до 6,0 мас. %).

В контексте настоящего изобретения другая вспомогательная добавка для бумаги (a-f) также включает две или большее количество разных других вспомогательных добавок для бумаги. Соответственно, другую вспомогательную добавку для бумаги (a-f), использующуюся в качестве возможного дополнительного компонента второй водной суспензии пульпы, содержащей полимер Р, разделяют на первую другую вспомогательную добавку для бумаги (a-f-1), вторую другую вспомогательную добавку для бумаги (a-f-2) … и т.п.

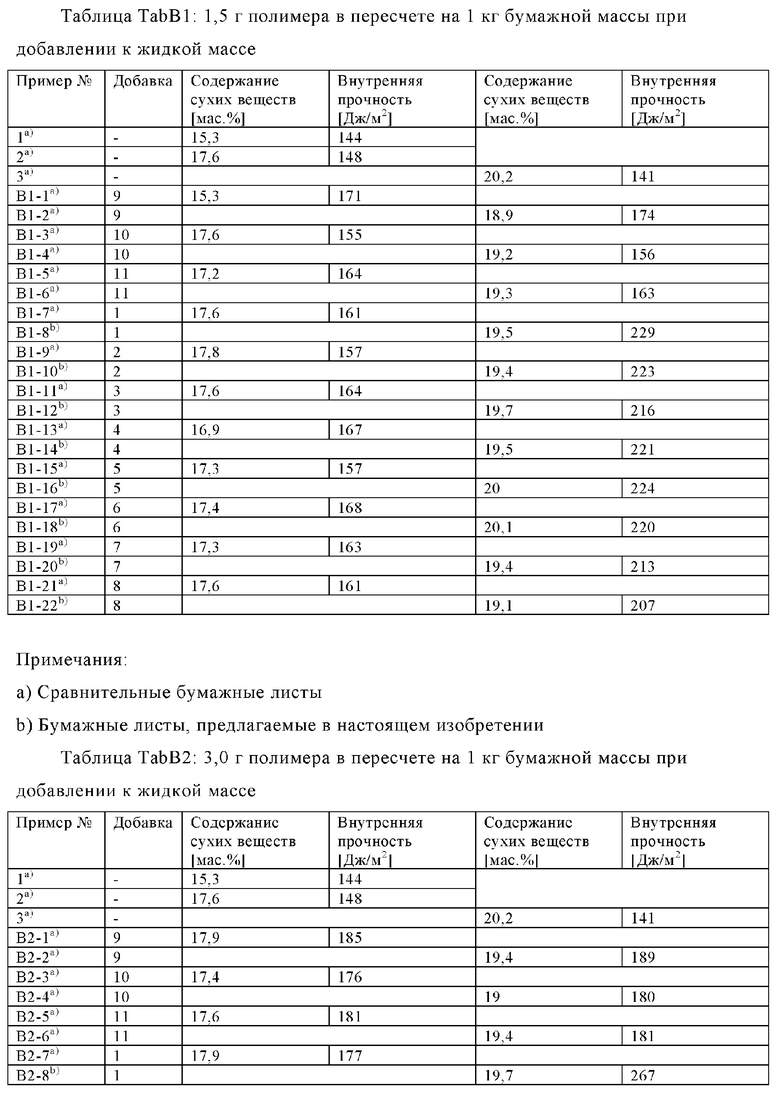

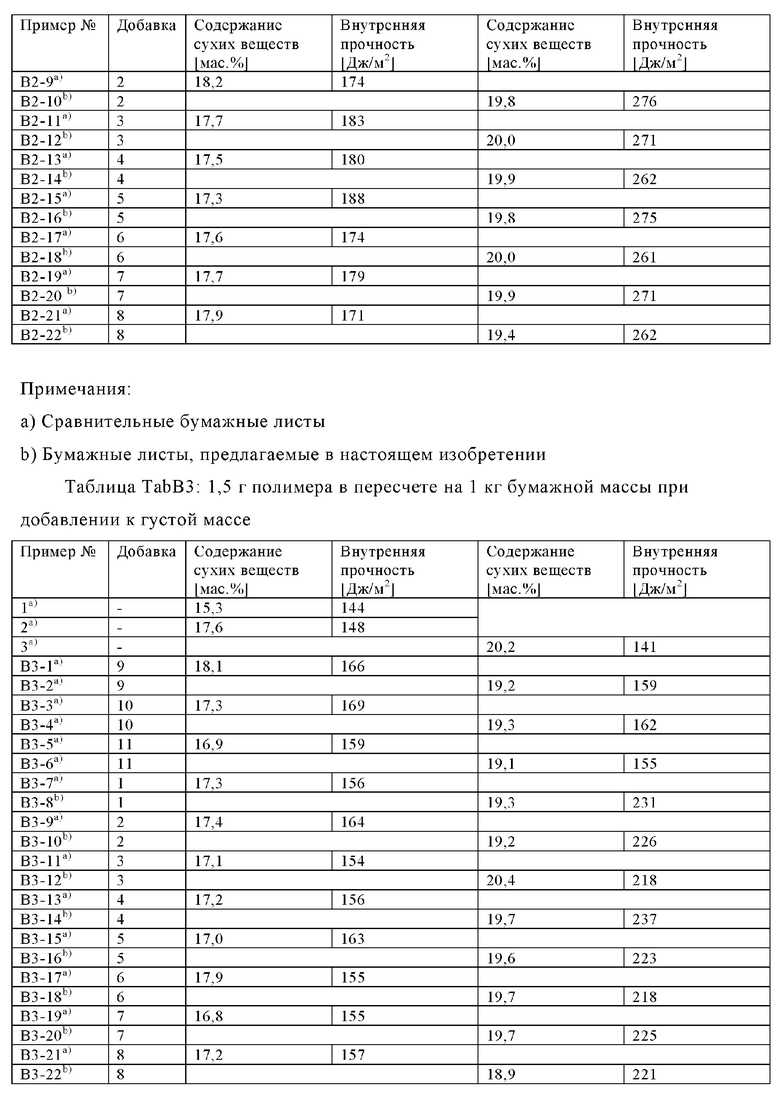

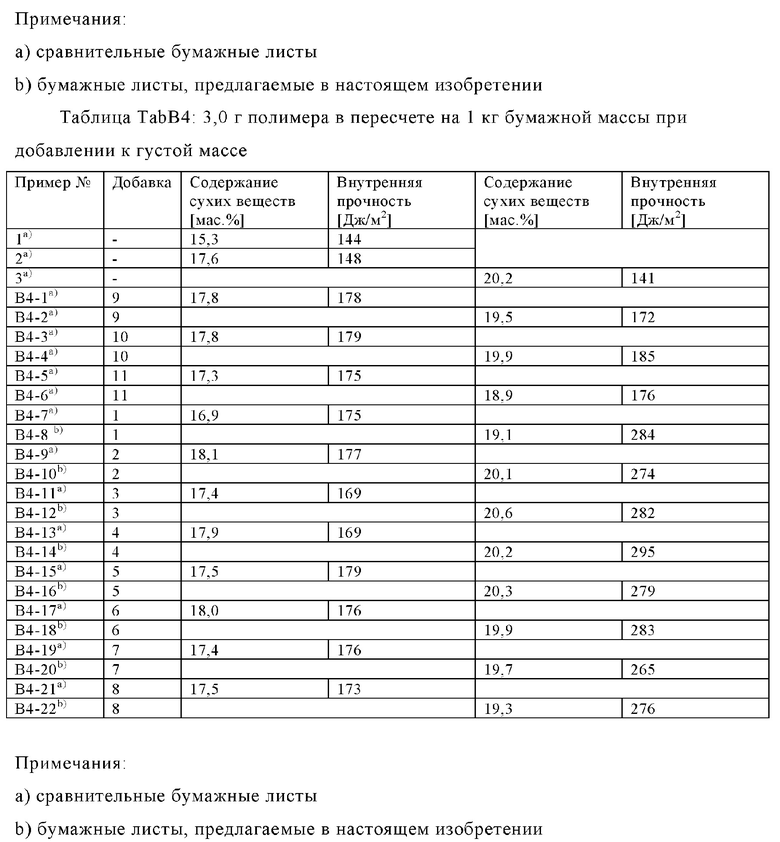

Во время изготовления бумаги к водной суспензии пульпы часто добавляют более, чем один органический полимер (a-d), и более, чем один наполнитель (а-е). В случае органического полимера (a-d), это осуществляют, например, для оказания воздействия на технические характеристики самого способа изготовления бумаги или на технические характеристики изготовленной бумаги. Используют удерживающие средства, обезвоживающие средства, средства, придающие прочность во влажном состоянии, или другие средства, придающие прочность в сухом состоянии.