Настоящее изобретение относится к непрерывному способу изготовления высокоразветвленных гомо- или сополимеров этиленненасыщенной моно- или дикарбоновой кислоты, содержащей от 3 до 8 атомов углерода, а также ее ангидридов и ее солей (мономер А) посредством свободно-радикальной полимеризации мономера А и необязательно растворимых в воде моноэтиленненасыщенных сомономеров (мономер В) в водной среде в присутствии по меньшей мере одного растворимого в воде инициатора, где полимеризация протекает по меньшей мере в одном сегменте трубчатого реактора.

Способы получения высоко разветвленных полимеров на основе этиленненасыщенной моно- или дикарбоновой кислоты, содержащей от 3 до 8 атомов углерода, ограничивается параметрами их процесса. В значительной степени теплоотвод представляет значительный аспект контроля процесса и его безопасности, что сильно влияет на свойства продукта. Другая проблема заключается в том, что производство высоко разветвленных полимеров на основе этиленненасыщенной моно- или дикарбоновой кислоты, содержащей от 3 до 8 атомов углерода, при более высоких температурах приводит к коррозии реакционного резервуара, и необходимы инструменты, которые могут выдержать высокие давления, соответствующие этим высоким температурам. По этой причине требуются более длительные времена реакций, обычно несколько часов. Следовательно, полимеры, полученные в полупериодических процессах, которые характеризуются ограниченными параметрами процессов, ограничены их структурными вариантами.

Для получения высоко разветвленных полимеров на основе этиленненасыщенных моно- или дикарбоновых кислот, содержащих от 3 до 8 атомов углерода, обычно используют несколько добавок и/или дополнительных стадий. Н. Mori и др. в Macromolecules 2002, 35, 9270-9281, описывает синтез высоко разветвленной полиакриловой кислоты посредством ATRP полимеризации трет-бутилакрилата и бромированного мономера с последующим гидролизом. Эти процессы включают дорогостоящие и потенциально вредные химикаты и сложные операции.

Способ контроля молекулярной массы заключается в получении полимеров посредством контролируемой радикальной полимеризации в присутствии агента передачи цепи. Для более низких молярных масс необходимы очень высокие концентрации агента передачи цепи, часто в интервале >10 мас. %. Тогда полученные полимеры содержат нежелательную долю органических или неорганических компонентов, которые проявляются по интенсивному запаху или окраске, и они являются нежелательными с материальной точки зрения, например, так как они являются токсичными и вредными для здоровья, или также поскольку они подвергаются деструкции при предназначенном применении.

WO 2009/133186 А1 описывает непрерывный процесс получения полимера посредством свободно-радикальной полимеризации в присутствии агента передачи цепи, где полимеризация предпочтительно протекает в микроструктурированной реакционной зоне. Описана полимеризация этиленненасыщенных карбоновых кислот, таких как акриловая кислота, и ее можно осуществлять при температуре вплоть до 200°С, предпочтительно от 60°С до 110°С.

WO 2011/054789 А1 относится к способу получения водных растворов гомо- или сополимеров акриловой кислоты в присутствии по меньшей мере одного растворимого в воде агента передачи цепи при температуре вплоть до 200°С, предпочтительно от 80°С до 120°С.Низкомолекулярные побочные продукты, полученные в результате полимеризации, позже выделяют посредством физических или физико-химических способов отделения.

Loiseau и др. в Macromolecules, 2003, 36, 3066-3077 описывает синтез полиакриловой кислоты через контролируемую радикальную полимеризацию. Синтез полиакриловой кислоты осуществляли в полупериодическом процессе в присутствии агента передачи цепи с обратимыми присоединением-фрагментацией (RAFT). Полимер, полученный таким образом, проявляет коэффициент дисперсности молекулярной массы ниже чем 2 и степень разветвленности ниже чем 2 мол. %.

Couvreur и др. раскрывает в Macromolecules, 2003, 36, 8260-8267 полупериодический способ полимеризации акриловой кислоты в присутствии нитроксида. Была синтезирована полиакриловая кислота с узким коэффициентом дисперсности молекулярной массы и степенью разветвленности вплоть до 6,5 мол. %.

Таким образом, цель настоящего изобретения заключалась в предоставлении непрерывного способа, который бы дал возможность изготовить высоко разветвленные полимеры на основе этиленненасыщенных моно- или дикарбоновых кислот, содержащих от 3 до 8 атомов углерода, а также их ангидридов и их солей при высокой температуре без присутствия агента передачи цепи и не сталкиваясь с недостатками от присутствия нежелательных органических функциональных групп внутри полимерной цепи, коррозии реакционного резервуара и длительного времени полимеризации.

В настоящее время обнаружено, что подобные проблемы можно преодолеть посредством непрерывного способа получения изготовления гомо- или сополимеров моноэтиленненасыщенной моно- или дикарбоновой кислоты, содержащей от 3 до 8 атомов углерода, или ее ангидридов и ее солей (мономер А) посредством свободно-радикальной полимеризации мономера А и необязательно растворимых в воде этиленненасыщенных мономеров (мономер В) в водной среде в присутствии по меньшей мере одного растворимого в воде инициатора, отличающегося тем, что способ включает в себя по меньшей мере следующие стадии:

i) необязательно, непрерывное дозирование раствора мономера (мономеров) и раствора инициатора в смесительный блок, содержащий по меньшей мере одну микромешалку, и смешение реагентов в смесительном блоке, предпочтительно при температуре от -15 до 300°С,

ii) проведение непрерывной свободно-радикальной полимеризации по меньшей мере в одном сегменте трубчатого реактора при температуре от 180°С до 300°С, где трубчатый реактор обладает удельной площадью поверхности более чем 50 м2/м3 и где вся система реактора содержит по меньшей мере одно регулирующее давление устройство.

В предпочтительном варианте выполнения полимеризацию проводят в отсутствии обычных агентов передачи цепи.

В предпочтительном варианте выполнения отношение длины по меньшей мере одного сегмента трубчатого реактора в направлении течения потока к диаметру составляет от 1000:1 до 10:1.

Предпочтительно полимеризацию проводят при температуре от 200°С до 260°С, даже более предпочтительно при температуре от 210°С до 240°С.

Предпочтительно свободно-радикальную полимеризацию проводят по меньшей мере в двух сегментах трубчатого реактора, соединенных последовательно. Первый сегмент трубчатого реактора имеет первую загрузочную сторону и первую разгрузочную сторону и соединяется со вторым сегментом трубчатого реактора посредством первой разгрузочной стороны, которая соответствует второй загрузочной стороне второго сегмента трубчатого реактора. По меньшей мере один рециркулирующий поток удаляется из разгрузочной стороны по меньшей мере одного сегмента трубчатого реактора и рециркулирует к загрузочной стороне одного из сегментов трубчатого реактора. Отношение рецирулирующего потока к загрузочному потоку составляет между 1 и 1000.

В предпочтительном варианте выполнения по меньшей мере один сегмент трубчатого реактора заполняют миллиструктурированным наполнителем.

Вязкость высоко разветвленных полимеров, таким образом полученных, в меньшей степени зависит от молекулярной массы полимеров и от значения рН раствора, содержащего полимер. Низкие вязкости можно получить, даже когда полимер обладает высокой молекулярной массой.

Применяемая аппаратура

Согласно изобретению свободно-радикальную полимеризацию проводят посредством непрерывного способа. В первом варианте выполнения этого способа применяемые исходные материалы сначала непрерывно смешивают друг с другом на стадии i) способа и затем непрерывно полимеризуют на стадии ii) способа.

Во втором варианте выполнения этого способа исходные материалы загружают непосредственно в зону ii) полимеризации, в случае, если реакционная зона состоит по меньшей мере из одной смесительной зоны. В предпочтительной схеме этого варианта выполнения реакционная зона ii) состоит из реактора с обратным смешением, например, петлевого реактора.

Для смешения и полимеризации здесь в каждом случае предпочтительно применяют по меньшей мере один смеситель с микроструктурами и по меньшей мере один реактор с миллиструктурами.

Аппаратура с микроструктурами и/или миллиструктурами отличается от традиционной аппаратуры ее характеристическими размерами. В контексте настоящего изобретения понятно, что характеристический размер проточного устройства, например, смесителя или реактора, означает наименьшую протяженность под прямыми углами к направлению потока. Характеристический размер микроаппаратуры значительно меньше, чем размер традиционной аппаратуры. В особенности, он может составлять в интервале от микрометров до миллиметров. По сравнению с традиционными реакторами микроаппаратура, следовательно, проявляет значительно отличающееся поведение относительно протекающих процессов тепло- и массопереноса. Вследствие большего отношения площади поверхности к объему реактора обеспечиваются, например, очень хорошие теплоподвод и теплоотвод, и следовательно, также возможно осуществлять высоко эндо- или экзотермические реакции, фактически изотермически.

Смеситель

Согласно изобретению реагенты и воду непрерывно смешивают друг с другом в смесительной аппаратуре, содержащей по меньшей мере один смеситель. Смешивание включает введение потоков реагентов и воды в смесительную аппаратуру, и получают поток водной реакционной смеси, который полимеризутот в последующей аппаратуре для полимеризации. Следует учитывать, что возможно применять комбинацию множества смесителей. Они могут в принципе представлять собой смесители с микроструктурами или без них при условии, что можно таким образом наблюдать технологические параметры, установленные ниже. Смесители могут функционировать отдельно от реакционной зоны или могут быть частью реакционной зоны.

"Традиционные" смесители в контексте настоящего изобретения относятся к смесителям, которые не обладают микроструктурами - как определено ниже. Примерами подходящих смесителей без микроструктур являются как традиционные динамические смесители, например, смесительные насосы и непрерывно перемешивающие потоки резервуары, так и смесительная аппаратура, включенная в трубопроводы, например, разделительные перегородки, дроссели, струйные смесители, детали Т- и Y-образной формы, и статические смесители.

Традиционные смесители отличаются от смесителей с микроструктурами их характеристическим размером. В контексте настоящего изобретения понятно, что характеристический размер проточного устройства, например, смесителя, означает наименьшую протяженность под прямыми углами к направлению потока. Характеристический размер микросмесителя значительно меньше, чем размер традиционного смесителя и в основном составляет в интервале от микрометров до миллиметров.

Традиционные смесители обладают характеристическим размером в интервале, уместном для смешения, более чем 10 мм, а смесители с микроструктурами, наоборот, не более чем 10 мм. Характеристический размер смесителя с микроструктурами, применяемого в соответствии с изобретением, находится предпочтительно в интервале от 1 мкм до 10000 мкм, более предпочтительно в интервале от 10 мкм до 5000 мкм и особенно в интервале от 25 мкм до 4000 мкм. Оптимальный характеристический размер определяют здесь, исходя их требований качества смешения и склонности смесительной аппаратуры к блокированию. Смесители с микроструктурами также упоминаются как микросмесители.

Примерами подходящих микросмесителей являются:

I статические смесители

1. ламинарные диффузионные смесители

a) "хаотические-ламинарные" смесители, например, Т-образные смесители, Y-образные смесители или циклонные смесители

b) многослойные смесители или встречно-гребенчатые смесители

2. ламинарные диффузионные смесители с конвективным поперечным смешением, например, формованными смесительными каналами или каналами с вторичными структурами

3. смесители с расщеплением и рекомбинацией, например, гусеничные смесители

II динамические смесители, например, смесительные насосы

III их комбинации, или

IV турбулентные смесители,

каждый из которых удовлетворяет упомянутым выше условиям для характеристических размеров.

В подходящем варианте выполнения применяют смесители с микроструктурами, которые содержат по меньшей мере один смесительный канал. Смешение может быть ламинарным, ламинарным хаотическим или турбулентным.

Микросмесители, предпочтительные в соответствии с изобретением, подробно объяснены в данном документе ниже.

В ламинарных диффузионных смесителях подпотоки текучей среды, которые были рассеяны в микроструктуре в множество микроскопически маленьких струйных слоев с толщиной в интервале от 10 до 2000 мкм, особенно от 20 до 1000 мкм и в частности от 40 до 500 мкм, смешиваются исключительно посредством молекулярной диффузии под прямыми углами к основному направлению потока. Смеситель можно сконструировать, применяя число Фурье Fo=τ/τD, которое является отношением времени пребывания в смесителе к времени диффузии между отдельными слоями потока. Для времени диффузии TD,

в которой s является половиной толщины слоя потока [м] и D является коэффициентом диффузии [м2/с]. Это отношение, как правило, выбирают так, чтобы оно составляло более чем 1, предпочтительно более чем 2, более предпочтительно более чем 3 и особенно более чем 4 для обеспечения очень хорошего молекулярного смешения потоков на выходе из смесителя.

Хаотические-ламинарные диффузионные смесители можно конфигурировать, как простые смесители Т или Y-образной формы, или так называемые многослойные смесители. В случае смесителя Т или Y-образной формы два (или даже более чем два) подпотока, которые следует смешать) загружают в единичный канал через кТ- или Y-образной формы. Определяющим фактором для расстояния поперечной диффузии SDiff здесь является ширина канала δK. Типичные значения ширины каналов между 100 мкм и 1 мм приводят к временам смешения, обычным для жидкостей, в интервале от секунд до минут. Когда, как в настоящем способе, смешивают жидкости, преимущественно дополнительно активизировать операцию смешения, например, посредством индуцированного потоком поперечного смешения.

В случае многослойных смесителей или встречно-гребенчатых смесителей подпотоки, которые следует смешать, разделяют в распределителе на большое количество тонких струй микропотоков и на выходе из распределителя загружают в зону смешения поочередно со слоями. Для жидкостей времена смешения в интервале секунд достигаются с традиционными многослойными смесителями. Так как это не достаточно для некоторых использований (например, в случае быстрых реакций) следовательно, дополнительно был разработан основной принцип посредством фокусировки слоев потока еще раз дополнительно геометрическими или гидродинамическими средствами. Геометрическая фокусировка достигается сужением в зоне смешения. Гидродинамическая фокусировка достигается посредством двух латеральных потоков, которые текут по направлению к основному потоку под прямыми углами и таким образом дополнительно сдавливает слой потока. Описанная фокусировка дает возможность достигнуть латеральных размеров слоя потока до нескольких микрометров так, чтобы даже жидкости можно было смешивать в интервале от нескольких десятков с до мс.

Ламинарные диффузионные смесители с применяемым конвекционным поперечным смешением могут быть микросмесителями со структурированнымистенками. В случае микросмесителей со структурированными стенками вторичные структуры (углубления или выступы) располагаются на стенках каналов. Их предпочтительно располагают под конкретным углом к основному направлению потока, например, под углом от около 30° вплоть до 90°. В случае инертно-доминируемых условий потока, в результате образуются вторичные завихрения, которые активизируют процесс смешения.

В дополнительном подходящем варианте выполнения применяемым смесителем с микроструктурой является смеситель с расщеплением и рекомбинацией. Смесители с расщеплением и рекомбинацией являются характерными для стадий, состоящих из периодических разделения и объединения потоков. Каждую из двух областей несмешанного потока текучей среды (обычно исходят из двух равно больших слоев) отводят друг от друга на одной стадии, распределяют в две новые области в каждом случае и объединяют снова. Все четыре области располагаются рядом друг с другом в чередовании так, чтобы восстановилась первоначальная геометрия. На каждой из этих стадий, от стадии к стадии, таким образом, удваивается количество слоев и таким образом уменьшается наполовину толщина слоев и диффузионное расстояние.

Примерами подходящих смесителей с расщеплением и рекомбинацией являются гусеничный смеситель от IMM и гусеничный смеситель от BTS-Ehrfeld и теплообменные смесители от Fluitec и Sulzer

Примерами подходящих динамических микросмесителей являются, например, микросмешивающие насосы.

Примерами предпочтительных статических микросмесителей особенно являются следующие ламинарные диффузионные смесители:

- "хаотические ламинарные смесители", например, детали Т или Y-образной формы с очень небольшим диаметром капилляров в интервале от 100 мкм до 1500 мкм и предпочтительно от 100 мкм до 800 мкм в точке смешения, и циклонные смесители;

- многослойные смесители, например, смесители с пазовыми плитами LH2 и LH25 или более крупные типы от Ehrfeld, и встречно-гребенчатые смесители SIMM и Starlam® от IMM;

- микросмесители согласно принципу многослойности с налагающимся расширяющимся потоком, например, микроструктурированный смеситель SuperFocus Interdigital SFIMM от IMM.

Турбулентные смесители основаны на принципе турбулентного совместного проникновения струй жидкости. Струи могут быть свободными струями жидкости, которые могут генерироваться посредством продавливания жидкости через подходящие сопла. Струи ударяют друг друга, что служит причиной перемешивания. Подобные смесители также известны как "микросмесители со сталкивающимися струями". Принцип также может заключаться в том, что проходящие струи турбулентно проникают друг в друга в точке контакта. Подобный смеситель состоит из множества пластин, которые содержат мелкие каналы и располагаются один на вершине другого. Для смешения поток жидкости разделяется на много подпотоков посредством каналов, и потоки жидкости ударяют потоки жидкости с пластин выше или ниже. Это приводит к сильным микротурбулентностям, которые обеспечивают быстрое и удовлетворительное смешение. Подробности подобных смесителей раскрыты, например, в WO 2005/018786 А1.

В случае смесителей с микроструктурами рекомендуется предоставлять фильтры выше по потоку от микроструктурированных частей смесителей, чтобы предотвратить блокировку пылевидными примесями, хотя это не всегда абсолютно необходимо.

Реакционная зона

Реакционная зона состоит из трубчатого реактора с удельной площадью поверхности более чем 50 м2/м3, предпочтительно более чем 100 м2/м3. Этого можно достичь применением трубчатых реакторов с диаметром менее чем 80 мм или применением теплообменных миллиреакторов смесительного типа с диаметрами вплоть до 300 мм. Подобные реакторы описаны, например, в WO 2011/054789 А1 и ЕР 1067352 В1.

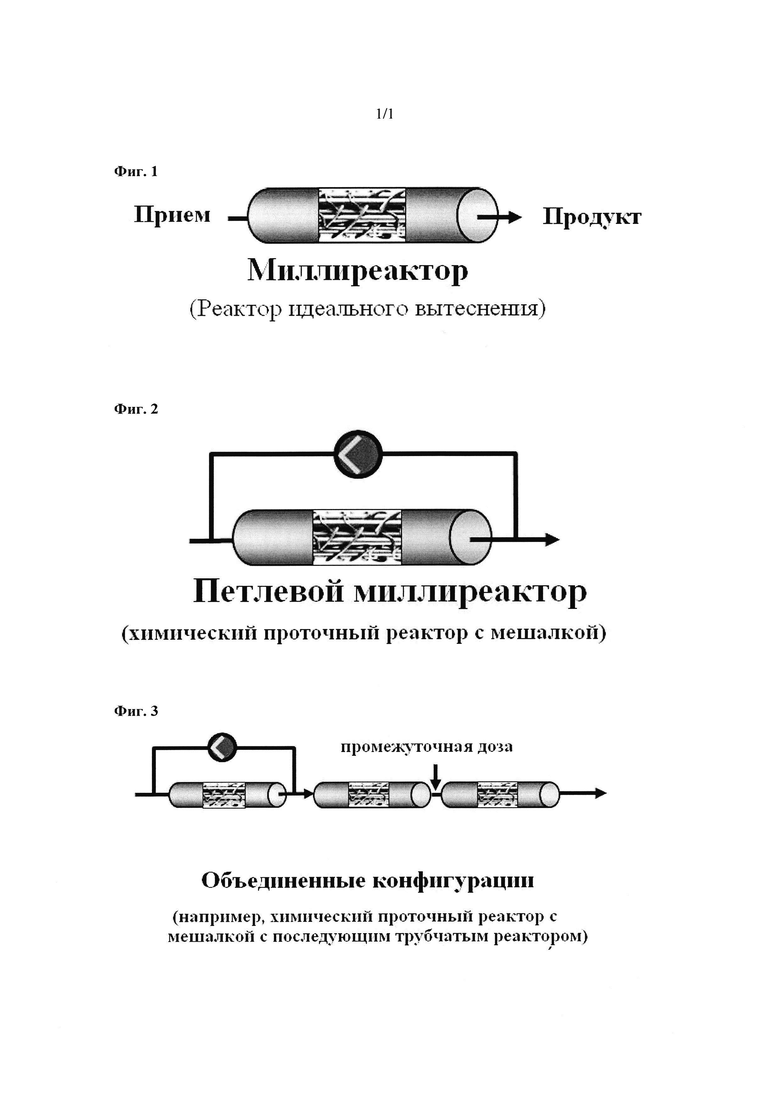

Эти реакторы являются модульными, так как они состоят из различных сегментов. Они могут функционировать как

1) Реактор идеального вытеснения (Фиг. 1)

2) Петлевой реактор (Фиг. 2)

3) Реактор идеального вытеснения с многочисленными загрузками мономеров и/или инициатора

4) Петлевой реактор с многочисленными загрузками мономеров и/или инициатора (Фиг. 3)

5) Комбинация упомянутых выше модулей

Температуру каждого модуля можно устанавливать индивидуально. Например, конфигурация с увеличенной температурой, конфигурация с пониженной температурой. Эти реакторы функционируют под давлением, которое выше давления пара реакционной смеси для обеспечения гидравлически заполненной системы.

В отличие от традиционного реактора, такого как реактор с мешалкой, где нагревание или охлаждение не может быть быстро достигнуто, свойства продуктов, изготовленных с применением способа согласно изобретению, можно лучше контролировать. Также из-за более высокой интенсивности теплоотвода, различие температур в реакционной среде намного меньше, что приводит к более однородному продукту.

Предпочтительно непрерывный способ согласно изобретению для изготовления высоко разветвленных гомо- или сополимеров этиленненасыщенной моно- или дикарбоновой кислоты, содержащей от 3 до 8 атомов углерода, в трубчатом реакторе характеризуется повышением объемной производительности, в частности в 2-50 раз. Также получение полимеров согласно изобретению требует меньшей площади, так как трубчатый реактор меньше, вследствие этого процессы проводят в полупериодических вариантах и нет пенообразования, так как их можно проводить как гидравлически заполненные. В смысле настоящего изобретения под гидравлически заполненным можно понимать то, что реактор полностью заполнен жидкостью и, таким образом, исключается газовая фаза. Так как в способе согласно изобретению не происходит образование газовой фазы, во время процесса не может происходить никакая конденсация мономера. Следовательно, в этом непрерывном процессе можно получить гомогенную смесь. Кроме того, можно увеличить температуру и давление по сравнению с полупериодическими процессами.

В смысле настоящего изобретения поток можно понимать как соединение в жидкой форме, посредством чего соединение перемещается под действием силы. Это перемещение можно осуществлять, например, насосом. Поток также может быть смесью соединений, в частности, с растворителями.

В дополнительном варианте выполнения настоящего изобретения сегмент трубчатого реактора заполнен миллиструктурами.

В предпочтительном варианте выполнения непрерывного способа полимеризация происходит по меньшей мере в двух сегментах трубчатого реактора, соединенных последовательно. Процесс полимеризации согласно настоящему изобретению можно проводить в различных типах сегментов трубчатого реактора, например, различного типа или длины. В одном варианте выполнения два сегмента трубчатого реактора соединены последовательно и один сегмент трубчатого реактора соединен параллельно с ними.

Предпочтительно в сегменте трубчатого реактора поток реакционной смеси выдерживается при средней температуре полимеризации, которая лежит в интервале от 180°С до 300°С, предпочтительно 200-260°С, даже более предпочтительно 210-240°С.

В предпочтительном варианте выполнения непрерывного способа по меньшей мере два сегмента трубчатого реактора соединены последовательно, где первый сегмент трубчатого реактора имеет первую загрузочную сторону и первую разгрузочную сторону и соединяется со вторым сегментом трубчатого реактора посредством первой разгрузочной стороны, которая соответствует второй загрузочной стороне второго сегмента трубчатого реактора. По меньшей мере один рециркулирующий поток удаляется из разгрузочной стороны по меньшей мере одного сегмента трубчатого реактора и рециркулирует к загрузочной стороне одного из сегментов трубчатого реактора. Например, сегменты трубчатого реактора можно соединить последовательно, в соответствии с чем один рециркулирующий поток удаляется из разгрузочной стороны второго сегмента трубчатого реактора и рециркулирует к загрузочной стороне первого или второго сегмента трубчатого реактора. В дополнительном варианте выполнения два сегмента трубчатого реактора можно соединить последовательно, посредством чего один рециркулирующий поток удаляется из разгрузочной стороны первого сегмента трубчатого реактора и рециркулирует к загрузочной стороне первого сегмента трубчатого реактора. В смысле настоящего изобретения один рециркулирующий поток можно понимать как одну петлю.

В предпочтительном варианте выполнения непрерывного способа отношение рециркулирующего потока к загрузочному потоку составляет между 1 и 1000, предпочтительно массовое соотношение. Предпочтительно отношение находится между 2 и 200, в частности между 3 и 100 и особенно предпочтительно между 10 и 50. Загрузочный поток представляет собой поток, куда входит рециркулирующий поток.

Предпочтительно 90-100% общего количества мономера А вводят в первую загрузочную сторону, при желании 0-60% общего количества мономера В вводят в первую загрузочную сторону, в соответствии с чем оставшееся количество мономеров А и необязательно В вводят после первого сегмента трубчатого реактора по меньшей мере в одну разгрузочную или загрузочную сторону последующего сегмента трубчатого реактора, и более предпочтительно 100% общего количества мономера А вводят в первую загрузочную сторону и при желании 5-60% общего количества мономера В вводят в первую загрузочную сторону, посредством чего оставшееся количество мономеров А и необязательно В вводят после первого сегмента трубчатого реактора по меньшей мере в одну разгрузочную или загрузочную сторону последующего сегмента трубчатого реактора.

Предпочтительно температуру текучей среды реактора понижают в конце зоны реактора. Понижение температуры можно осуществить охлаждающими устройствами, известными в современном уровне техники, например, теплообменниками, испарительными камерами и т.п.

Необязательно реакционную смесь можно подвергнуть одной или более стадиям удаления летучих продуктов. Можно применять любые из процессов, известных в предшествующем уровне техники. В предпочтительном варианте выполнения каждую стадию дегазации проводят при посредстве аппаратуры для быстрого нагрева, состоящей по меньшей мере из зоны впуска, испарительного резервуара и зоны выпуска.

Зона впуска состоит из регулирующего давление устройства, например, трубки с уменьшенным диаметром и/или дополнительных встроенных компонентов, клапана или других устройств, известных в технике. Регулирующее давление устройство может привести к непрерывному и/или чередующемуся падению давления. Оно может быть идентичным регулирующему давление устройству реакционной зоны.

Испарительный резервуар функционирует при давлении, которое ниже, чем давление внутри реакционной зоны. Предпочтительные давления находятся в интервале от низкого вакуума до 20 бар. В случае использования нескольких стадий удаления летучих продуктов рабочие давления будут понижаться вдоль пути прохождения. Различные типы насосов или клапанов могут способствовать генерации и контролю давления внутри испарительного резервуара. По меньшей мере части летучих компонентов перемещаются в газовую фазу внутри аппарата. Газовая фаза отводится через выпускное отверстие. Выпускное отверстие построено таким образом, чтобы как можно меньшее количество продукта перемещалось из аппарата. Обычно газовая фаза частично конденсируется в отдельном блоке. Аппарат может дополнительно содержать нагревательное или охлаждающее устройство.

Обычно реакционную смесь дозируют через насос в нижнюю зону аппарата.

Предпочтительно растворитель только частично удаляется стадией дегазации.

Вся система реактора содержит по меньшей мере одно регулирующее давление устройство. Предпочтительно его применяют в зоне выпуска из реактора. Оно может быть частью зоны впуска регулирующей температуру стадии, т.е. стадии удаления летучих продуктов, но также оно может функционировать после понижающей температуру стадии, например, теплообменника. Регулирующее давление устройство может представлять собой клапан, трубку с уменьшенным диаметром и/или дополнительные встроенные компоненты, и т.п.

Гомо- или сополимер, как определено выше, содержит следующие соединения:

Мономер А

Мономер А представляет собой моноэтиленненасыщенную моно- или дикарбоновую кислоту, содержащую от 3 до 8 атомов углерода, а также ее ангидриды и ее соли. Подходящие примеры мономера А включают акриловую кислоту, метакриловую кислоту, кротоновую кислоту, малеиновую кислоту, малеиновый ангидрид, фумаровую кислоту, итаконовую кислоту и их аммониевые или щелочные соли. Предпочтительно мономером А является акриловая кислота (АК) или метакриловая кислота.

Наиболее предпочтительно мономером А является акриловая кислота.

Мономер В

Мономер В представляет собой по меньшей мере один растворимый в воде этиленненасыщенный мономер. Растворимые в воде мономеры обладают растворимостью в воде, равной по меньшей мере 50 г/л, предпочтительно 100 г/л. Подходящие примеры мономера В включают группу фосфоновой кислоты или сложных эфиров на основе фосфора, подобные винилфосфоновой кислоте или сложным эфирам гидроксиэтил(мет)акрилата и (поли)фосфорной кислоты, и их соответствующие щелочные и аммониевые соли, производные сульфоновой кислоты, подобные винилсульфоновой кислоте, 2-акриламидо-2-метилпропансульфоновой кислоте (AMPS), 2-(мет)акрилоксиэтансульфоновой кислоте, 3-(мет)акрилоксипропансупьфоновой кислоте, винилбензолсульфоновой кислоте, винилтолуолсульфоновой кислоте, аллилсульфоновой кислоте или их соответствующим солям, растворимые в воде производные (мет)акриловой кислоты, например, гидроксиэтил(мет)акрилат, 2- или 3-гидроксипропил(мет)акрилат, гидроксибутилакрилат, диметил- или диэтиламиноэтил(мет)акрилат, и мономеры, образованные кватернизацией этих мономеров, такие как хлорид 2-акрилоилоксиэтилтриметиламмония, сложный эфир моноэтиленненасыщенных моно- или дикарбоновых кислот А с полиалкиленгликолями, содержащими от 2 до 4 атомов углерода, особенно с полиалкиленгликолями, такими как полиэтиленгликоль или алкилполиэтиленгликоль, с молярной массой (алкил)полиалкиленгликолевого остатка обычно в интервале от 100 до 3000 D, винилформамид, растворимые в воде (мет)акриламиды, такие как (мет)акриламид, N-метил,-, N-этил- или N-изопропилакриламид, диэтил- и диметиламиноэтил или - аминопропил(мет)акриламид или их кватернизованные аналоги, диаллиламин, хлорид N,N-диметил-N,N-диаллиламмония, винилимидазол и кватернизованные винилимидазолы, N-винилпирролидон, N-винилкапролактам, N-винил-V-метилацетамид, акрилонитрил, винилацетат и т.д.

Акриловую кислоту и любые кислотные сомономеры можно применять в форме свободных кислот или еще в полностью или частично нейтрализованной форме. Нейтрализацию можно предпочтительно осуществлять гидроксидами или карбонатами щелочных металлов, аммиаком и/или органическими аминами.

Полимеризация

Растворители

Свободно-радикальную полимеризацию осуществляют в водной среде.

Термины "водный раствор" и "водная среда" в контексте этого изобретения предназначены для обозначения, что применяемые растворители представляют собой по существу воду. Это не исключает присутствия небольших количеств других смешиваемых с водой растворителей. Другими растворителями могут быть, например, спирты, такие как метанол, этанол или пропанол. Доля воды в смеси растворителей, должна однако составлять как правило по меньшей мере 80 мас. %, предпочтительно по меньшей мере 90 мас. % и более предпочтительно по меньшей мере 95 мас. % на основе суммы всех растворителей вместе. Особое предпочтение отдается применению исключительно воды в качестве растворителя. Однако эта процедура не исключает того, что тем не менее в водной среде после полимеризации могут присутствовать небольшие количества спиртов благодаря побочным реакциям.

Согласно изобретению кроме мономера А, для синтеза полимеров можно необязательно применять дополнительные растворимые в воде моноэтиленненасыщенные мономеры (мономер В), причем количество мономера А составляет по меньшей мере 50 мас. % на основе суммы всех вместе мономеров, предпочтительно по меньшей мере 80 мас. %, более предпочтительно 95 мас. % и наиболее предпочтительно в качестве мономера применяют исключительно мономер А.

Общая концентрация мономера в растворе лежит в интервале от 6 мас. % до 90 мас. %, предпочтительно от 10 до 70 мас. %, даже более предпочтительно от 12 до 50%.

Инициаторы

Согласно изобретению дополнительно применяют по меньшей мере один растворимый в воде инициатор или растворимую в воде систему инициаторов. Полезными для этой цели являются в принципе все растворимые в воде инициаторы, которые известны для свободно-радикальной полимеризации этиленненасыщенных мономеров и могут термически инициировать свободно-радикальную полимеризацию. Подходящие растворимые в воде инициаторы известны в принципе квалифицированным специалистам в данной области техники и выбираются подходящим образом согласно желательным условиям взаимодействия. Особое внимание будет уделено выбору термических инициаторов с подходящим периодом полураспада при желательной температуре полимеризации. Будет оценено, что также возможно применять смеси различных инициаторов.

Количество инициатора составляет в основном от 0,02 мас. % до 10 мас. %, предпочтительно от 0,04 мас. % до 5 мас. % и даже более предпочтительно от 0,2 мас. % до 4 мас. %, на основе общего количества мономеров, которые следует полимеризовать.

Подходящие термические инициаторы особенно включают в себя инициаторы на основе органических или неорганических пероксидов, азоинициаторы или окислительно-восстановительные системы инициаторов. Конкретные примеров подходящих инициаторов полимеризации перечислены ниже:

Пероксидные соединения: Они включают, например, органические пероксиды и гидропероксиды, такие как ацетилпероксид, бензоилпероксид, лауроилпероксид, трет-бутилпероксиизобутират, капроилпероксид, гидропероксид кумена, ди-трет-бутилпероксид, трет-бутилгидропероксид, трет-амилгидропероксид, трет-бутилпероксиацетат, трет-бутилпероксибензоат, трет-бутилпероксиоктоат, трет-бутилпероксинеодеканоат, трет-амилпероксипивалат, трет-бутилпероксипивалат, диизопропилпероксидикарбонат, дициклопероксидикарбонат, пероксид дикумила, дибензоилпероксид, дилауроилпероксид; неорганические пероксиды, такие как пероксид водорода, пероксодисерная кислота и ее соли, такие как пероксодисульфат аммония, пероксодисульфат натрия и пероксодисульфат калия;

Азосоединения: Они включают, например, дигидрохлорид 2,2'-азобис[2-(2-имидазолин-2-ил)пропана], дисульфат дигидрат 2,2'-азобис[2-(2-имидазолин-2-ил)пропана], дигидрохлорид 2,2'-азобис(2-метилпропионамидина), гидрат 2,2'-азобис[N-(2-карбоксиэтил)-2-метилпропионамидина], дигидрохлорид 2,2'-азобис{2-[1-(2-гидроксиэтил)-2-имидазолин-2-ил]пропана}, 2,2'-азобис[2-(2-имидазолин-2-ил)пропан], дигидрохлорид 2,2'-азобис(1-имино-1-пирролидино-2-этилпропана), 2,2'-азобис{2-метил-N-[1,1-бис(гидроксиметил)-2-гидроксиэтил]пропионамид}, 2,2'-азобис[2-метил-N-(2-гидроксиэтил)пропионамид], 1-[(1-циано-1-метилэтил)азо]формамид, диметил 2,2'-азобис(2-метилпропионат), 1,1'-азобис(циклогексан-1-карбонитрил) или 4,4'-азобис(4-цианопентановая кислота).

Окислительно-восстановительные инициаторы: Понятно, что они обозначают системы инициаторов, которые содержат окислитель, например, соль пероксодисерной кислоты, пероксид водорода или органический пероксид, такой как трет-бутилгидропероксид, и восстановитель. В качестве восстановителей они предпочтительно содержат соединение серы, которое особенно выбирают из гидрогенсульфита натрия, гидроксиметансульфината натрия и гидрогенсульфитного аддукта на ацетоне. Другими подходящими восстановителями являются соединения азота и фосфора, такие как фосфорная кислота, гипофосфиты и фосфинаты, ди-трет-бутилгипонитрит и дикумилгипонитрит, а также гидразин или гидрат гидразина. Дополнительные компоненты включают производные Сахаров, такие как аскорбиновая кислота, декстроза и т.д.. Системы окислительно-восстановительных инициаторов могут дополнительно содержать добавление небольших количеств окислительно-восстановительных солей металлов, таких как соли железа, соли ванадия, соли меди, соли хрома или соли марганца, например, окислительно-восстановительная система инициаторов на основе аскорбиновой кислоты/сульфата железа (II) /пероксодисульфата натрия.

Особенно предпочтительными для потребительских качеств настоящего изобретения являются гидропероксиды, особенно пероксид водорода, т-бутилгидропероксид, т-амилгидропероксид или кумоилгидропероксид.

В другом варианте выполнения изобретения способ можно также осуществлять без какого-либо инициатора. В подобном случае можно рекомендовать активировать мономер перед применением, например, удалением ингибитора посредством процессов, таких как перегонка, адсорбер колонного типа и т.д.

В зависимости от природы и количества применяемой системы инициаторов время пребывания в реакторе можно регулировать адаптпцией потока или объема системы реакторов.

Продукты согласно изобретению могут обладать молярными массами Mw в интервале от 200 D до свыше 1000000 D, в частности 300-100000 D, более конкретно 500-25000 D, даже более конкретно 600-12500 D и особенно 700-8000 D, определенной гель-проникающей хроматографией.

Полимеры, получаемые непрерывным способом согласно настоящему изобретению, предпочтительно обладают степенью разветвленности равной или выше чем 7 мол. % относительно общего количества мономеров, даже более предпочтительно равной или выше чем 8 мол. %, особенно предпочтительно более чем 10 мол. %. В специальном варианте выполнения полимеры синтезируют по меньшей мере в одном реакторе с круговым контуром и обладают степенью разветвленности, равной по меньшей мере 10 мол. %, особенно предпочтительно по меньшей мере 13 мол. %.

В предпочтительном варианте выполнения изобретения полимеризацию проводят в отсутствии общепринятых регуляторов молекулярной массы, таких как меркаптаны, гипофосфиты и т.д. Подходящим выбором дополнительных компонентов реакционной смеси можно получить полимеры, которые содержат атомы серы и фосфора в количестве менее чем 0,1%, предпочтительно менее чем 100 частей на миллион, наиболее конкретно менее чем 10 частей на миллион, даже менее чем 1 частей на миллион. В конкретном варианте выполнения получают полимеры, которые содержат гетероатомы, кроме водорода, углерода, кислорода, натрия или калия в количестве менее чем 1000 частей на миллион, особенно менее чем 100 частей на миллион, наиболее конкретно менее чем 10 частей на миллион, даже менее чем 1 частей на миллион В дополнительном специальном варианте выполнения эти полимеры обладают молярными массами Mw в интервале 500 D - 25000 D, особенно 600-12500 D, более конкретно 700-8000 D.

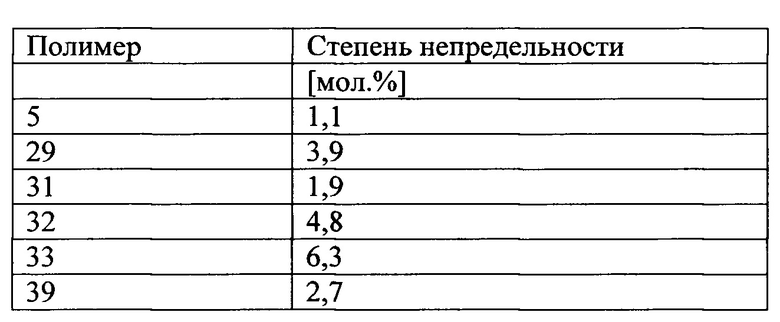

Продукты согласно изобретению могут содержать винильные группы, как определено 1H-ЯМР после диализа продукта в воде с помощью мембраны ZelluTrans/Roth V1,0 с пределом проницаемости Mw=1000 Da. Сигналы при δ=5,75 и 6,35 частей на миллион и остальную часть полимерной цепи интегрировали и обрабатывали через систему линейных уравнений для вычисления среднего молярного отношения непредельности по отношению к количеству мономерных звеньев в полимере. В предпочтительном варианте выполнения среднее молярное отношение непредельности составляет более чем 0,1 мол. %, особенно более чем 1 мол. %, более предпочтительно более чем 2 мол. %, даже более предпочтительно более чем 3 мол. % непредельностей по отношению к мономерным звеньям в полимере.

Ненасыщенные полимеры являются все еще реакционно-способными по отношению к полимеризации, и их можно применять, например, в качестве сшивающих агентов в других полимеризациях.

Примеры

Полимер 1

Реактор представляет собой капиллярную трубку длиной 1 м, изготовленную из хастеллоя, с внутренним диаметром, равным 4 мм, и внешним диаметром, равным 6 мм. Этот реактор скручивали в спираль и погружали в масляную баню термостата для нагревания/охлаждения его до желательной температуры.

В следующих примерах температуры изменяли между 210-240°С. Раствор мономеров с 12,5 мас. % в воде и раствор инициатора (1 мас. % относительно мономера) дозировали посредством 2 насосов ВЭЖХ от компании Bischoff. Эти 2 потока перемешивали с помощью микромешалки от компании Swagelok в течение 2 с до того, как их вводили в реактор. Реактор поддерживали гидравлически заполненным клапаном регулирования давления, который поддерживал давление выше давления пара полимеризуемого раствора (40 бар в примерах, представленных ниже).

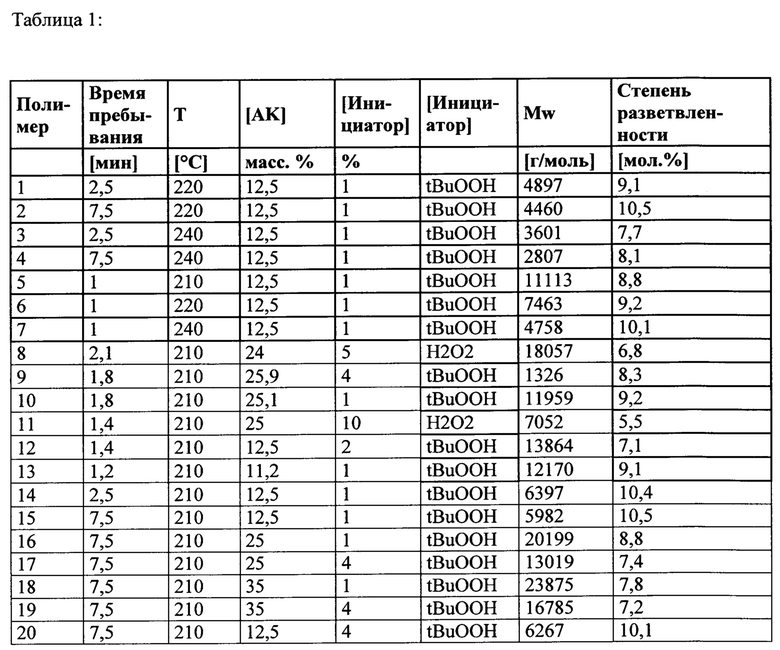

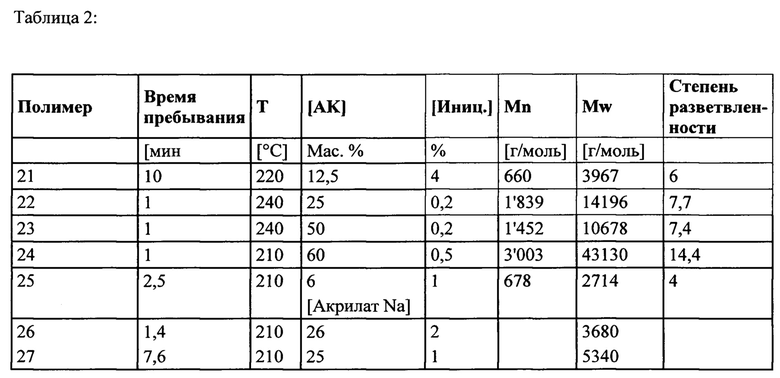

Полимеры от 2 до 27 получали согласно такому же способу с параметрами синтеза, раскрытыми в таблицах 1 и 2.

Полученный полимер анализировали посредством гель-проникающей хроматографии для определения его Mn, Mw и отношения Mw/Mn, D. Условия разделения SEC представляли собой две колонны с TSK гелем, буферный раствор 0,08 моль/л TRIS рН=7,0 в дистиллированной воде в присутствии 0,15 моль/л NaCl и 0,01 моль/л NaN3 при 35°С. Калибровку осуществляли с помощью стандартных Na-полиакриловых кислот с узким распределением от компании PSS, Mainz, с молекулярными массами от Mw=1250 до Mw=1100000.

Степень разветвленности Cq полученного полимера измеряли посредством 13С-ЯМР Спектроскопии свободной полиакриловой кислоты, как описано в Loiseau и др., Macromolecules 2003, 36, 3066-3077 и Couvreur и др. Macromolecules 2003, 36, 8260-8267.

Инициатор:

tBuOOH: трет-бутилгидропероксид

Н2O2: Пероксид водорода

В дополнительных испытаниях акриловую кислоту можно заменить метакриловой кислотой.

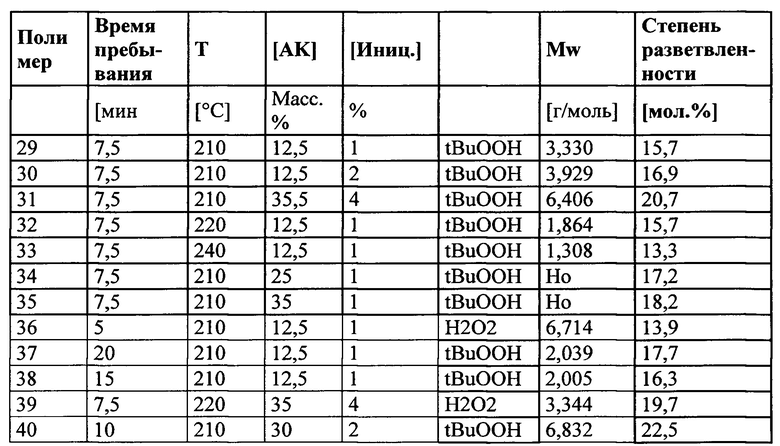

Пример 28:

Водный раствор акриловой кислоты (33,5 мас. %) загружали посредством статической микромешалки в реактор с круговой петлей объемом 18,5 мл со скоростью 32,8 г/ч. Параллельно водный раствор трет-бутилгидропероксида (5 мас. %) загружали в реактор посредством такой же микромешалки со скоростью 13,2 г/ч. Круговая петля функционировала со скоростью 9 л/ч и при температуре, равной 210°С. Время пребывания в реакторе составляло около 10 минут. Вытекающую жидкость из реактора с круглым контуром перемещали через зону трубчатого реактора, погруженную в охлаждающую баню, с последующим нагнетательным клапаном. Готовый полимер обладал молярной массой Mw, равной 5950 Да, полидисперсностью, равной 3,6, и степенью разветвленности, равной 20,9 мол. %.

Эксперимент примера 28 повторяли при различных условиях, показанных в Таблице 3:

Но: не определено

Для нескольких полимеров определяли степень непредельности.

Применение полимеров в качестве сшивающих агентов Пример 41

К раствору 2 г лаурилсульфата натрия в 450 г воды добавляли эмульсию 147 г воды, 2 г лаурилсульфата натрия, 11 г полиоксиэтилен(20)- сорбитан-моноолеата,

280 г метакриламида, 206 г этилакрилата, 2 г стеарил-полиоксиэтилен(25) метакрилата, 172 г метакриловой кислоты и 0,3 г полимера 28 в условиях перемешивания при 75°С за промежуток времени, равный 2,5 ч. Параллельно раствор 1 г пероксидисульфата натрия в 136 г воды загружали в реактор за 3 ч. Образец дополнительно полимеризовали в течение 4 ч при 75°С в присутствии 1 г пероксидисульфата в 29 г воды.

С помощью 4 мас. % полимера Примера А, 1,5 мас. % 2-амино-2-метил-1-пропанола и воды получали гель. Вязкость по Брукфилду (шпиндель 6, 20 об/мин, 20°С) составляла 28200 мПас.

Гель был гладкий и хорошо наносился.

Пример 42

Пример 41 повторяли с применением 1,5 г полимера 28

Вязкость по Брукфилду соответствующего геля составляла 30400 мПас.

Гель был гладкий и хорошо наносился.

Сравнительный Пример 1

Пример А повторяли без применения сшивающего компонента полимера 28.

Вязкость по Брукфилду соответствующего геля составляла 8300 мПас.

Гель был слизистый и при намазывании становился тягучим.

Испытания показывают сшивающий эффект полиакриловых кислот согласно изобретению.

Растворимость полимеров

Получали раствор 13,5 мас. % линейной алкилбензолсульфоновой кислоты, 4 мас. % жирной кислоты, содержащей от 12 до 16 атомов углерода, 6 мас. % КОН, 11 мас. % спирта, содержащего от 13 до 15 атомов углерода, этоксилированного 7 этиленоксидными звеньями, 6 мас. % пропиленгликоля и 2 мас. % этанола в воде. К этому раствору добавляли 1 мас. % полимера и воду (до 100 мас. %). Систему тщательно перемешивали и оставляли на отдых в течение 24 ч.

Пример 4 представляет собой полимерный раствор полимера №4 с регулированием до рН 8 с помощью NaOH. РАА 1 представляет собой раствор натриевой соли полиакриловой кислоты в воде с молярной массой 1200 D и степенью разветвленности <5 мол. %, содержанием сухого остатка, равного 45 мас. % и рН, равного 8. РАА 2 представляет собой раствор натриевой соли полиакриловой кислоты в воде с молярной массой 4000 D, степенью разветвленности <5 мол. %, содержанием сухого остатка, равного 45 мас. % и рН, равного 8.

Полимер Внешний вид

нет прозрачный

Пример 4 прозрачный

РАА 1 мутный

РАА 2 мутный, частично осажденный

Испытание показывает, что разветвленные полиакриловые кислоты согласно изобретению обладаю лучшей совместимостью в растворителях. Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОЛИМЕРИЗАТОВ МЕТОДОМ РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ | 2009 |

|

RU2507214C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ | 2000 |

|

RU2209214C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ ПОЛИМЕРИЗАЦИЕЙ КАПЕЛЬ РАСТВОРА МОНОМЕРА | 2008 |

|

RU2484100C2 |

| СТАБИЛЬНЫЙ НИЗКОВЯЗКИЙ ПОЛИМЕР-ПОЛИОЛ, ИМЕЮЩИЙ ГИДРОКСИЛЬНОЕ ЧИСЛО ≥35, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2423388C2 |

| СТАБИЛИЗАТОР ДЛЯ СПОСОБОВ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПОЛИОЛА | 2015 |

|

RU2692255C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ С ОБРАЩЕННОЙ ФАЗОЙ | 2014 |

|

RU2630696C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ ЗАЩИТНЫМИ КОЛЛОИДАМИ ПОЛИМЕРОВ | 2008 |

|

RU2471810C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОПОЛНИТЕЛЬНО СШИТЫХ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ С ВЫСОКИМ ПОГЛОЩЕНИЕМ ПУТЕМ ПОЛИМЕРИЗАЦИИ КАПЕЛЬ МОНОМЕРНОГО РАСТВОРА | 2007 |

|

RU2480481C2 |

| КОМПОЗИЦИЯ УСКОРИТЕЛЯ СХВАТЫВАНИЯ | 2016 |

|

RU2711191C2 |

| ДИСПЕРСИИ ПОЛИМЕРОВ, ОБЛАДАЮЩИХ БОЛЬШОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2014 |

|

RU2650117C2 |

Изобретение относится к непрерывному способу получения высокоразветвленных гомо- или сополимеров этиленненасыщенной монокарбоновой кислоты. Непрерывный способ получения гомо- или сополимеров моноэтиленненасыщенной монокарбоновой кислоты, содержащей от 3 до 8 атомов углерода, или ее солей (мономер А) осуществляют свободнорадикальной полимеризацией мономера А и необязательно свободнорадикальной полимеризацией растворимых в воде этиленненасыщенных мономеров (мономер В), отличных от мономера А, в водной среде в присутствии по меньшей мере одного растворимого в воде инициатора. Способ отличается тем, что включает следующие стадии: i) необязательно непрерывное дозирование раствора мономера (мономеров) и раствора инициатора в смесительное устройство, включающее по меньшей мере один микросмеситель, и смешение реагентов в смесительном устройстве, ii) проведение непрерывной свободнорадикальной полимеризации по меньшей мере в одном сегменте трубчатого реактора при температуре от 180°С до 300°С, где трубчатый реактор имеет удельную площадь поверхности более чем 50 м2/м3 и где вся система реактора содержит по меньшей мере одно регулирующее давление устройство, причем полимеризацию проводят в отсутствие традиционных агентов передачи цепи и причем полимер обладает степенью разветвленности, равной или выше чем 7 мол.% относительно общего количества мономеров. Заявлен полимер, полученный способом, и его применение. Технический результат – получение высокоразветвленных полимеров с минимальным содержанием гетероатомов, которые используют в качестве сшивающих агентов. 3 н. и 14 з.п. ф-лы, 3 табл., 3 ил.

1. Непрерывный способ получения гомо- или сополимеров моноэтиленненасыщенной монокарбоновой кислоты, содержащей от 3 до 8 атомов углерода, или ее солей (мономер А) посредством свободнорадикальной полимеризации мономера А и необязательно посредством свободнорадикальной полимеризации растворимых в воде этиленненасыщенных мономеров (мономер В), отличных от мономера А, в водной среде в присутствии по меньшей мере одного растворимого в воде инициатора, отличающийся тем, что способ включает следующие стадии:

i) необязательно непрерывное дозирование раствора мономера (мономеров) и раствора инициатора в смесительное устройство, включающее по меньшей мере один микросмеситель, и смешение реагентов в смесительном устройстве,

ii) проведение непрерывной свободнорадикальной полимеризации по меньшей мере в одном сегменте трубчатого реактора при температуре от 180°С до 300°С, где трубчатый реактор имеет удельную площадь поверхности более чем 50 м2/м3 и где вся система реактора содержит по меньшей мере одно регулирующее давление устройство,

причем полимеризацию проводят в отсутствие традиционных агентов передачи цепи и

причем полимер обладает степенью разветвленности, равной или выше чем 7 мол. % относительно общего количества мономеров.

2. Непрерывный способ по п. 1, в котором соотношение длины по меньшей мере одного сегмента трубчатого реактора в направлении течения потока и диаметра составляет от 1000:1 до 10:1.

3. Непрерывный способ по п. 1, в котором свободнорадикальную полимеризацию проводят при температуре от 200°С до 260°С.

4. Непрерывный способ по п. 1, в котором свободнорадикальную полимеризацию проводят при температуре от 210°С до 240°С.

5. Непрерывный способ по п. 1, в котором свободнорадикальную полимеризацию проводят по меньшей мере в двух сегментах трубчатого реактора, соединенных последовательно.

6. Непрерывный способ по п. 5, в котором первый сегмент трубчатого реактора имеет первую загрузочную сторону и первую разгрузочную сторону, в котором первый сегмент трубчатого реактора соединен со вторым сегментом трубчатого реактора посредством первой разгрузочной стороны, которая соответствует второй загрузочной стороне второго сегмента трубчатого реактора, и где по меньшей мере один рециркулирующий поток удаляют из разгрузочной стороны по меньшей мере одного сегмента трубчатого реактора и рециркулируют к загрузочной стороне одного из сегментов трубчатого реактора.

7. Непрерывный способ по п. 1, в котором по меньшей мере один сегмент трубчатого реактора представляет собой трубчатый реактор, заполненный миллиструктурированным наполнителем.

8. Непрерывный способ по п. 6, в котором по меньшей мере один сегмент трубчатого реактора представляет собой трубчатый реактор, заполненный миллиструктурированным наполнителем.

9. Непрерывный способ по п. 6, в котором отношение рециркулирующего потока к загрузочному потоку составляет между 1 и 1000.

10. Непрерывный способ по п. 5, в котором

- 90-100% общего количества мономера А вводят в первую загрузочную сторону,

- 0-60% общего количества мономера В вводят в первую загрузочную сторону,

- причем оставшееся количество мономеров А и необязательно В вводят после первого сегмента трубчатого реактора по меньшей мере в одну разгрузочную или загрузочную сторону последующего сегмента трубчатого реактора.

11. Непрерывный способ по п. 1, в котором, после полимеризации, реакционную смесь подвергают по меньшей мере одной стадии дегазации, осуществляемой в испарительном аппарате, включающем по меньшей мере одну входную зону, испарительный резервуар и выходную зону.

12. Непрерывный способ по п. 1, в котором мономер А выбирается из группы, состоящей из акриловой кислоты, метакриловой кислоты, кротоновой кислоты, их аммониевых или щелочных солей и их смесей.

13. Непрерывный способ по любому одному из пп. 1-12, в котором мономер А представляет собой акриловую кислоту.

14. Полимер, получаемый непрерывным способом по любому одному из пп. 1-13, где полимер обладает степенью разветвленности, равной или выше чем 7 мол. % относительно общего количества мономеров.

15. Полимер по п. 14, где полимер обладает содержанием серы менее 1000 частей на миллион и содержанием фосфора менее 1000 частей на миллион.

16. Полимер по п. 14 или 15, где полимер обладает средней степенью ненасыщенности более чем одно звено на молекулу.

17. Применение полимера по пп. 14-16 в качестве сшивающего компонента.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| RU 2010149026 А, 10.06.2012 | |||

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПКМ | 2013 |

|

RU2570180C2 |

| US 6555629 B1, 29.04.2003 | |||

| H | |||

| MORI, D | |||

| C | |||

| SENG, H | |||

| LECHNER ET | |||

| AL | |||

| SYNTHESIS AND CHARACTERIZATION OF BRANCHED POLYELECTROLYTES | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Прибор для обучения ручной опиловке в слесарном деле | 1928 |

|

SU9270A1 |

Авторы

Даты

2019-01-25—Публикация

2014-04-07—Подача