Настоящее изобретение относится к способу изготовления бумаги или картона, включающему стадии добавления конечного полимера А к первой водной суспензии волокнистого материала, обезвоживания полученной второй водной суспензии волокнистого материала, содержащей конечный полимер А, на водопроницаемой подложке с получением мокрой бумажной структуры и обезвоживания мокрой бумажной структуры с получением бумаги или картона. Полученная бумага или картон обладает хорошей прочностью в сухом состоянии. Другими объектами настоящего изобретения являются бумага или картон, получаемые этим способом, и конечный полимер А и исходный полимер V. Исходный полимер V является синтетическим предшественником конечного полимера А.

Тенденции, характерные для современной бумажной промышленности, иногда оказывают существенное неблагоприятное влияние на прочность бумаги или картона в сухом состоянии. Так, например, продолжает возрастать количество повторно используемой бумажной макулатуры. Это сопровождается ухудшением качества волокна. Наблюдается использование более коротких целлюлозных волокон, обладающих ухудшенными характеристиками набухания и шероховатостью. Использование недорогого сырья обычно является привлекательным даже, если это на практике связано с использованием более коротких целлюлозных волокон. Постоянной задачей является уменьшение плотности бумаги или картона с целью экономии сырья. Постоянно уменьшается водооборот в бумагоделательных машинах. Поэтому представляют интерес способы изготовления бумаги или картона, которые обеспечивают хорошую прочность полученных бумаги или картона в сухом состоянии.

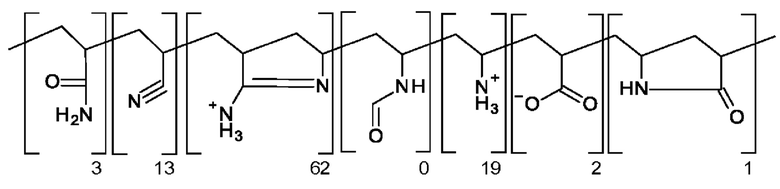

В DE 4328975 А в качестве объекта изобретения раскрыты полимеры, предназначенные для изготовления бумаги, в которых доля 2-аминодигидропиррольных структурных звеньев составляет от 20 до 90 мол. %. Для получения полимеров, соответствующих примерам, сначала проводят реакцию радикальной полимеризации N-винилформамида и акрилонитрила и получают исходный полимер. После завершении реакции полимеризации этот исходный полимер образуется в виде суспензии в воде. После фильтрования исходный полимер обрабатывают концентрированной хлористоводородной кислотой и нагревание примерно до 100°С приводит к амидированию. Полученный таким образом конечный полимер осаждают с использованием ацетона и сушат. олученный конечный полимер "F", для которого исходный полимер получают по реакции радикальной полимеризации 50 мол. % N-винилформамида 50 мол. % акрилонитрила, указан, как единственный полимер, содержание лактама составляет, в частности, 1 мол. %:

Конечные полимеры, в частности, добавляют к суспензии волокнистого материала. Бумагу изготавливают с помощью длинносеточной бумагоделательной машины, соответствующей стандарту TAPPI (TAPPI=техническое общество целлюлозно-бумажной промышленности). Для бумаги, изготовленной с использованием конечного полимера "F", определяют содержание золы. Также определяют прочность бумаги, изготовленной с использованием других конечных полимеров, путем определения значения показателя сопротивления продавливанию. Полученные конечные полимеры "G", "К", "Q" и "R" не содержат 2-аминодигидропиррольные структурные звенья или содержат лишь небольшое их количество и поэтому они не соответствуют этому изобретению, и в примерах практического осуществления они обеспечивают худшие результаты.

В ЕР 0528409 А в качестве объекта изобретения раскрыты полимеры, которые соответствуют описанным в указанном выше документе DE 4328975 А, в качестве флокулянта. В разделе "Примеры" также приведен конечный полимер "F", описанный в DE 4328975 А, обозначенный, как конечный полимер "Р". В примерах конечные полимеры добавляют к осадку для улучшения фильтруемости. По аналогии с DE 4328975 А конечные полимеры, не соответствующие этому изобретению, не содержат 2-аминодигидропиррольные структурные звенья или содержат лишь небольшое их количество.

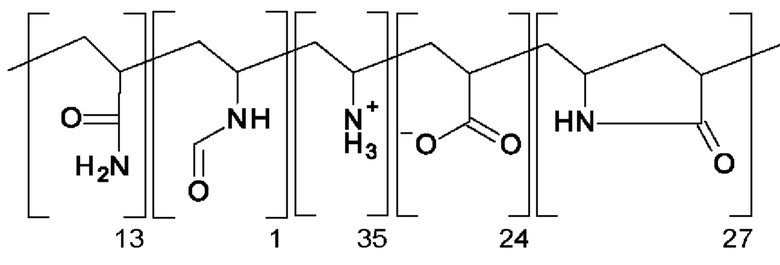

В DE 4441940 А в качестве объекта изобретения раскрыты полимеры, которые в качестве структурных звеньев содержат 5-членные лактамы (=пирролидин-2-оновые структурные звенья), доля которых составляет от 20 до 100 мол. %. В разделе "примеры" показана улучшенная термостойкость конечных полимеров. Конечные полимеры рекомендуют применять в качестве модификаторов для термопластичной смолы, полимерной добавки для третичной методики добычи нефти, смазывающих веществ, детергентов-диспергирующих средств, ингибиторов образования отложений, полимеров, добавляемых для быстрого завершения реакции, загустителей для бурового раствора, приспособленных для передвижения по трубопроводу загустителей, связующих и т.п. ля получения полимеров, соответствующих примерам, сначала проводят реакцию радикальной полимеризации N-винилформамида и акриламида, и в одном случае N-винилформамида, акриламида и акриламид-2-метилпропансульфоновой кислоты, и в другом случае N-винилформамида и метакриламида, в каждом случае получают исходный полимер. В случае использования N-винилформамида и акриламида исходный полимер осаждают с использованием метанола и в двух других случаях исходный полимер отфильтровывают в виде полимерного геля. Полученные таким образом исходные полимеры обрабатывают водным раствором хлористоводородной кислоты. В смеси проводят осаждение путем добавления ацетона или метанола и затем ее сушат. В соответствующих случаях определяют растворимость в воде и уменьшенную вязкость. Для полученного конечного полимера "С", для которого исходный полимер получают по реакции радикальной полимеризации 50 мол. % N-винилформамида 50 мол. % акриламида, указан следующих состав:

Для полученного конечного полимера "М", для которого исходный полимер получают по реакции радикальной полимеризации 40 мол. % N-винилформамида, 40 мол. % акриламида и 20 мол. % акриламид-2-метилпропансульфоновой кислоты, указан следующих состав:

Для полученного конечного полимера "N", для которого исходный полимер получают по реакции радикальной полимеризации N-винилформамида и метилакриламида, указан следующих состав:

В US 4898915 в качестве объекта изобретения раскрыты полимеры, которые включают структурные звенья, содержащие ароматическую или алифатическую аминогруппу, и структурные звенья, содержащие по меньшей мере один следующий заместитель: нитрил, альдегид, карбоновая кислота или эфир карбоновой кислоты. В примерах исходные полимеры получают путем полимеризации мономеров, содержащих защищенные аминогруппы, и эфиров акриловой кислоты в толуоле, указанную реакцию полимеризации катализируют кислотой Льюиса. Неочищенные исходные полимеры отделяют декантацией и путем добавления метанола, фильтруют в растворенном в хлороформе виде и осаждают путем повторного добавления метанола. Для получения конечных полимеров полученные таким образом исходные полимеры обрабатывают гидразином в хлороформе для образования первичных аминогрупп. Точнее, в примере 3 метилакрилат полимеризуют с N-винилфталимидом, реакцию катализируют этилсесквихлоридом алюминия. В примере 6 этот исходный полимер растворяют в хлороформе и обрабатывают гидразином. Указано, что полученный конечный полимер содержит метоксигруппы, аминогруппы и лактамные звенья. В примере 7 конечный полимер, полученный в примере 6, обрабатывают водным раствором гидроксида калия при 70°С, при этом получают полимер, содержащий чередующиеся аминогруппы и карбоксигруппы. Конечные полимеры рекомендуют применять в качестве антистатических агентов или в качестве загустителей при добыче нефти.

В публикации "A novel synthetic procedure for N-vinylformamide and free radical polymerization", S. Sawayama et al., Mitsubishi Kasei R&D Review, 1993, Vol. 7, p. 55-61, в разделе 3.5 и с помощью фиг. 4 описана сополимеризация N-винилформамида с акриламидом и сополимеризация N-винилформамида со стиролом, в каждом случае при разных отношениях количества молей.

В публикации "Alternating copolymerization of methyl acrylate with donor monomers having a protected amine Group", R. N. Majumdar et al., Journal of Polymer Science, 1983, Vol. 21, p. 1717-1727, в частности, описан пример 6, приведенный в указанном выше документе US 4898915, и назван гидразинолизом чередующегося сополимера метилакрилата с N-винилфталимидом. На фиг. 4 показан полученный с помощью 13С-ЯМР (ядерный магнитный резонанс) спектр сополимера метилакрилата с N-винилфталимидом и полученный с помощью 13С-ЯМР спектр чередующегося сополимера метилакрилата с N-винилфталимидом.

В публикации "Amine functional polymers based on N-ethenylformamide", R. K. Pinschmidt et al., Progress in Organic Coatings, 1996, 27, p.209-218, в разделе 2.1 описана полимеризация 32 мол. % N-винилформамида, 38 мол. % бутилакрилата и 30 мол. % метилметакрилата, проводимая в растворителе, например, в спирте, кетоне или смеси спирт/толуол, с использованием радикального инициатора Vazo 52. В разделе 2.2 описано, что проводимый в щелочной среде гидролиз сополимеров и тройных сополимеров (мет)акрилат/N-винилформамид с использованием гидроксида калия в содержащем спирт растворителе протекает быстро. В случае использования исходного полимера, полученного путем полимеризации смеси акрилат: N-винилформамид = 1:1, осаждается содержащий лактам полимер, который известен из указанного выше документа US 4898915. В разделе 3.4 и с помощью схемы 3 описан гидролиз и образование лактама для сополимеров N-винилформамида с (мет)акрилатами. Высокое содержание лактама приводит к нерастворимости в обычных растворителях.

В публикации "N-vinylformamide - building block for novel polymer structures", R. K. Pinschmidt et al., Pure Applied Chemistry, 1997, A34(10), p. 1885-1905, в частности, описано, что гидролиз N-винилформамида с (мет)акрилатами или акрилонитрилом в кислой среде протекает легко и с обеспечением высокого выхода. Это связано с отсутствием сильного отталкивания зарядов виниламиновых звеньев, содержащихся в этих обладающих высокой степенью чередования чередующихся сополимеров. При нейтрализации или при гидролизе в щелочной среде очень быстро образуется лактам. Это схематически представлено на фиг. 9 и лактамная структура названа нерастворимой.

GB 752290 в качестве объекта изобретения раскрыты полимеры, которые в качестве структурных звеньев содержат 5-членные лактамы (=пирролидин-2-оновые структурные звенья). Для получения полимеров, соответствующих примерам, сначала проводят реакцию полимеризации акрилоилхлорида с получением исходного полимера. Этот исходный полимер растворяют в диметилформамиде и вводят в реакцию с азидом натрия или гидроксиламином. После фильтрования и добавления ацетона конечный полимер осаждается, его растворяют в воде и осаждают путем добавления хлористоводородной кислоты. В частности, описаны конечный полимер, содержащий 70 мол. % лактамных структурных звеньев, 23 мол. % кислотных групп и 7 мол. % аминогрупп, и конечный полимер, содержащий 63 мол. % лактамных структурных звеньев, 24,5 мол. % кислотных групп и 12,5 мол. % аминогрупп. Конечные полимеры рекомендуют применять, в частности, в качестве пленкообразователей и в фотографических слоях.

В публикации "Determination of the sequence distribution and ionization constant of poly(acrylic acid-co-vinylamine) by 13С-ЯМР", C. Chang et al., Journal of Polymer Science, Polymer Symposium, 1986, 74, p. 17-30, конечные полимеры, которые получают по реакции Шмидта, проводимой с использованием полиактриловой кислоты и азотоводородной кислоты, и которые содержат первичную аминогруппу и карбоксигруппы, исследуют с помощью ядерного магнитного резонанса. Описано образование лактама в случае исследованных конечных полимеров, в которых 12 или 30, или 52% карбоксигрупп превращены в аминогруппы.

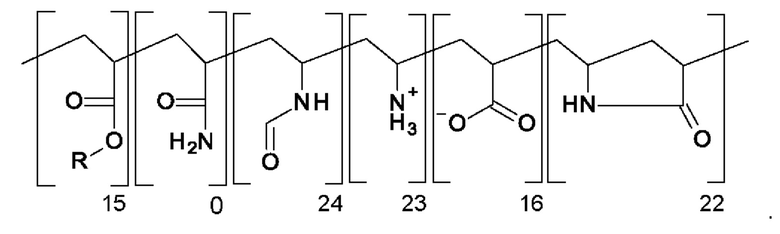

В публикации "Polymers and group interaction. IV. Hofmann reaction on polyvinylamides", M. Mullier et al., Journal of Polymer Science, 1957, XXIII, p. 915-930, в частности, исследуют продукты, полученные при перегруппировки Гофмана, проводимой с использованием полиакриламида и полиметакриламида. В примерах, использующиеся в качестве исходных полимеров полиакриламиды вводят в реакцию с гипохлоритом натрия, при этом в качестве конечных полимеров получают полимеры, содержащие аминогруппы. В этих конечных полимерах содержится большая доля 5-членных лактамных структурных звеньев. Приведенный ниже полимер приведен в таблице 1, как конечный полимер "полимер I", который получают по реакции Гофмана с использованием полиакриламида и 1 экв. гипохлорита натрия:

Приведенный ниже полимер приведен в таблице 1, как конечный полимер "полимер II", который получают по реакции Гофмана с использованием полиметакриламида и 1 экв. гипохлорита натрия:

В приведенном в JP 2016-186023 А примере 1 описана реакция радикальной полимеризации 43 мол. % N-винилформамида и 57 мол. % метилметакрилата в метилэтилкетоне. В примере 2 описана реакция радикальной полимеризации 24 мол. % N-винилформамида и 76 мол. % метилметакрилата в метилэтилкетоне. Полученные полимеры представляют интерес для применения для оптических линз и т.п.

В приведенном в JP 2017-061602 А примере 3 описана реакция радикальной полимеризации 32 мол. % N-винилформамида и 68 мол. % метилметакрилата в метилэтилкетоне. Полученный полимер представляет интерес для применения для оптических компонентов.

В приведенном в JP 2017-039867 А примере 4 описана реакция радикальной полимеризации 20 мол. % N-винилформамида и 80 мол. % метилметакрилата в метилэтилкетоне. В примере 5 описана реакция радикальной полимеризации 32 мол. % N-винилформамида и 68 мол. % метилметакрилата в метилэтилкетоне. Полученные полимеры представляют интерес для применения для оптических компонентов.

В приведенном в JP 2017-039868 А примере 2 описана реакция радикальной полимеризации 32 мол. % N-винилформамида и 68 мол. % метилметакрилат в метилэтилкетоне. В примере 3 описана реакция радикальной полимеризации 48 мол. % N-винилформамида и 52 мол. % метилметакрилата в метилэтилкетоне. В примере 4 описана реакция радикальной полимеризации 20 мол. % N-винилформамида и 80 мол. % метилметакрилата в метилэтилкетоне. Полученные полимеры представляют интерес для применения для оптических компонентов.

Необходимы дополнительные способы изготовления бумаги или картона, в которых полученная бумага или картон обладает хорошей прочностью в сухом состоянии. Если в этих способах используют добавки, то дополнительно предпочтительно, если их получение можно провести в промышленном масштабе и как можно более простым образом.

Согласно изобретению разработан способ изготовления бумаги или картона, включающий стадии

(А) добавления конечного полимера А к первой водной суспензии волокнистого материала с получением таким образом второй водной суспензии волокнистого материала, содержащей конечный полимер А,

где конечный полимер А представляет собой получаемый путем

- радикальной полимеризации следующих мономеров:

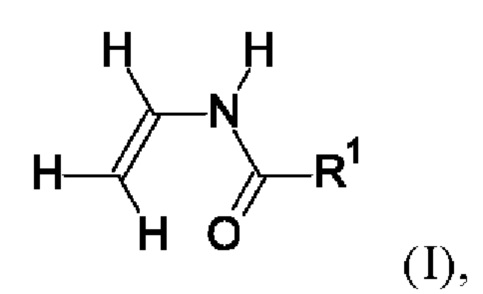

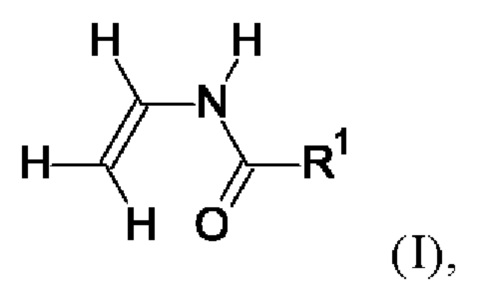

(i) от 30 до 90 мол. % мономера формулы I

в которой R1=Н или обозначает фиг. C1-С6-алкил,

(ii) от 3 до 60 мол. % С1-С4-алкилового эфира акриловой кислоты или С1-С4-алкилового эфира метакриловой кислоты,

(iii) от 0 до 45 мол. % моноэтиленовоненасыщенной карбоновой кислоты, моноэтиленовоненасыщенной сульфоновой кислоты или моноэтиленовоненасыщенной фосфоновой кислоты, или их солевых форм,

(iv) от 0 до 9 мол. % акрилонитрила или метакрилонитрила,

(v) от 0 до 35 мол. % одного или большего количества этиленовоненасыщенных мономеров, которые отличаются от мономера (i), (ii), (iii) и (iv),

где суммарное количество всех мономеров (i), (ii), (iii), (iv) и (v) составляет 100 мол. %, с получением исходного полимера V, и

- гидролиза исходного полимера V с получением конечного полимера А, где по меньшей мере часть групп N-C(=O)R1, содержащихся в мономерах (i) формулы (I), полимеризованных с получением исходного полимера V, гидролизована и при этом образованы первичные аминогруппы, где по меньшей мере часть сложноэфирных групп, содержащихся в мономерах (ii), полимеризованных с получением исходного полимера V, подвергается превращению и по меньшей мере частью превращения является образование 5-членных лактамных структурных звеньев, содержащих полученные первичные аминогруппы, или образование карбоксигрупп или их солевых форм,

(B) обезвоживания второй водной суспензии волокнистого материала, содержащей конечный полимер А, на водопроницаемой подложке с получением мокрой бумажной структуры,

(C) обезвоживания мокрой бумажной структуры с получением таким образом бумаги или картона.

На стадии (А) первая водная суспензия волокнистого материала означает композицию, включающую (а-а) воду и (а-b) волокнистый материал, содержащий целлюлозные волокна. Альтернативным термином для "суспензии волокнистого материала" является "пульпа".

Для получения первой водной суспензии волокнистого материала можно использовать механические и/или химические методики. Так, например, размол водной суспензии волокнистого материала является механической методикой для получения более коротких волокон и, в случае целлюлозных волокон, также для дефибриллирования волокон. Степень обезвоживания водной суспензии волокна определяется обеспеченной степенью помола. Одной методикой определения степени помола суспензии волокнистого материала является определение кинетики обезвоживания в соответствии с методикой Шоппера-Риглера и она выражена в градусах Шоппера-Риглера (°ШР).

В качестве волокнистого материала можно использовать натуральные и/или регенерированные волокна. Можно использовать все волокна древесины или однолетних растений, обычно использующихся в бумажной промышленности. Однолетними растениями, подходящими для получения волокнистых материалов, являются, например, рис, пшеница, сахарный тростник и кенаф. Древесный материал, полученный, например, из древесины мягких пород или древесины твердых пород, включают древесную массу, термомеханическую древесную массу (ТММ), химикотермомеханическую древесную массу (ХТММ), получаемую под давлением древесную массу, полухимическую древесную массу, целлюлозу с высоким выходом и рафинерную механическую древесную массу (РММ). Древесный материал грубого помола обычно обладает степенью помола, равной 40-60°ШР, в отличие от древесного материала стандартного помола, обладающего степенью помола, равной 60-75°ШР, и древесного материала тонкого помола, обладающего степенью помола, равной 70-80°ШР. Пульпы, полученные, например, из древесины мягких пород или древесины твердых пород, включают химически обработанную сульфатную, сульфитную или натронную целлюлозу. Кроме того, целлюлоза также может являться беленой или небеленой. Предпочтительной является небеленая целлюлоза, также известная, как небеленая крафт-целлюлоза. Неразмолотая пульпа обычно обладает степенью помола, равной 13-17°ШР, в отличие от пульпы грубого и среднего помола, обладающей степенью помола, равной 20-40°ШР, и пульпы тонкого помола, обладающей степенью помола, равной 50-60°ШР. Регенерированные волокна могут быть получены, например, из бумажной макулатуры. Бумажную макулатуру необязательно можно предварительно очистить от краски. Смешанная макулатура обычно обладает степенью помола, равной примерно 40°ШР, в отличие от макулатуры, очищенной от краски, обладающей степенью помола, равной примерно 60°ШР. Регенерированные волокна, полученные из макулатуры, можно использовать по отдельности или в смеси с другими, в особенности, с натуральными волокнами.

Предпочтительным способом является такой, в котором первая водная суспензия волокнистого материала обладает степенью помола, определенной по кинетике обезвоживания по методике Шоппера-Риглера, составляющей от 13 до 70°ШР, более предпочтительно от 20 до 60°ШР и особенно предпочтительно от 30 до 50°ШР.

Первую водную суспензию волокнистого материала можно получить, например, путем переработки имеющихся бумаги или картона, например, путем механической обработки макулатуры в дефибрере вместе с водой до обеспечения необходимой консистенции водной суспензии волокнистого материала. Другим примером объединения волокон, полученных из двух источников, является смешивание первичной суспензии волокнистого материала с переработанными отходами бумаги с покрытием, полученной с использованием первичной суспензии волокнистого материала.

Первая водная суспензия волокнистого материала может содержать не только воду (а-а) и волокнистый материал (а-b), но также другие компоненты, которые в соответствующих случаях специально добавляют к суспензии волокнистого материала, или которые в соответствующих случаях содержатся вследствие использования макулатуры или имеющейся бумаги.

В настоящем изобретении "содержание сухих веществ" означает отношение массы образца после сушки к массе образца до сушки, выраженное с массовых процентах. Предпочтительно, если содержание сухих веществ определяют путем сушки при 105°С до постоянной массы. Для этого проводят сушку при 105°С (±2°С) в сушильном шкафу до обеспечения постоянной массы. В соответствии с настоящим изобретением постоянная масса обеспечена, если при содержании сухих веществ, составляющем от 1 до 100%, больше не изменяется округленное до первого десятичного разряда выраженное в процентах значение, и при содержании сухих веществ, составляющем от 0 до менее 1%, больше не изменяется округленное до второго десятичного разряда выраженного в процентах значение. Сушку проводят при давлении окружающей среды, необязательно при 101,32 кПа, без внесения поправки на какое-либо отклонение вследствие погодных условий или высоты над уровнем моря. В разделе "Примеры" в параграфе под заголовком "Определение содержания сухих веществ" приведено описание практического осуществления.

При содержании сухих веществ, составляющем от более 1,5 до 6 мас. %, предпочтительно от 2,0 до 4,0 мас. % в пересчете на массу первой водной суспензии волокнистого материала (соответствует концентрации волокнистого материала, равной примерно от более 15 до 60 г/л, если содержится практически только волокнистый материал), в настоящем изобретении смесь называется густой массой. В контексте настоящего изобретения следует отметить то отличие, что при содержании сухих веществ, составляющем от 0,1 до 1,5 мас. %, предпочтительно от 0,3 до 1,4 мас. % в пересчете на массу водной суспензии волокнистого материала (соответствует концентрации волокнистого материала, равной примерно от 1 до 15 г/л, если содержится практически только волокнистый материал), смесь обычно называется жидкой массой. Содержание сухих веществ или масса водной суспензии волокнистого материала в сухом состоянии означает содержание всех компонентов, которые являются нелетучими или, предпочтительно, нелетучими при определении содержания сухих веществ, проводимого путем сушки при 105°С до постоянной массы.

Предпочтительно, если содержание сухих веществ в первой водной суспензии волокнистого материала составляет от 0,1 до 6 мас. %, более предпочтительно от 0,12 до 5 мас. %, особенно предпочтительно от 0,15 до 4 мас. %, еще более предпочтительно от более 1,5 до 4,0 мас. % и наиболее предпочтительно от 2,0 до 4,0 мас. %.

Предпочтительным является способ, в котором на стадии (А) первая водная суспензия волокнистого материала обладает содержанием сухих веществ, составляющим от 0,1 до 6 мас. %.

На стадии (А) конечный полимер А добавляют к первой суспензии волокнистого материала, в которой содержание сухих веществ составляет от более 1,5 и вплоть до 6,0 мас. %. Более предпочтительно, если полученную вторую суспензию волокнистого материала, содержащую конечный полимер А, затем разбавляют до обеспечения содержания сухих веществ, составляющего от 0,1 и вплоть до 1,5 мас. %. Предпочтительно, если на стадии (А) конечный полимер А добавляют к первой суспензии волокнистого материала, в которой содержание сухих веществ составляет от 0,1 и вплоть до 1,5 мас. %.

Предпочтительным является способ, в котором на стадии (А) конечный полимер А добавляют к первой водной суспензии волокнистого материала, в которой в момент добавления содержание сухих веществ составляет от более 1,5 до 6,0 мас. %.

После добавления конечного полимера А к первой водной суспензии волокнистого материала предпочтительно подождать с проводимым на стадии (В) обезвоживанием в течение от 0,5 с до 2 ч, более предпочтительно в течение от 1,0 с до 15 мин и особенно предпочтительно в течение от 2 до 20 с. Это обеспечивает необходимую продолжительность реакции конечного полимера А.

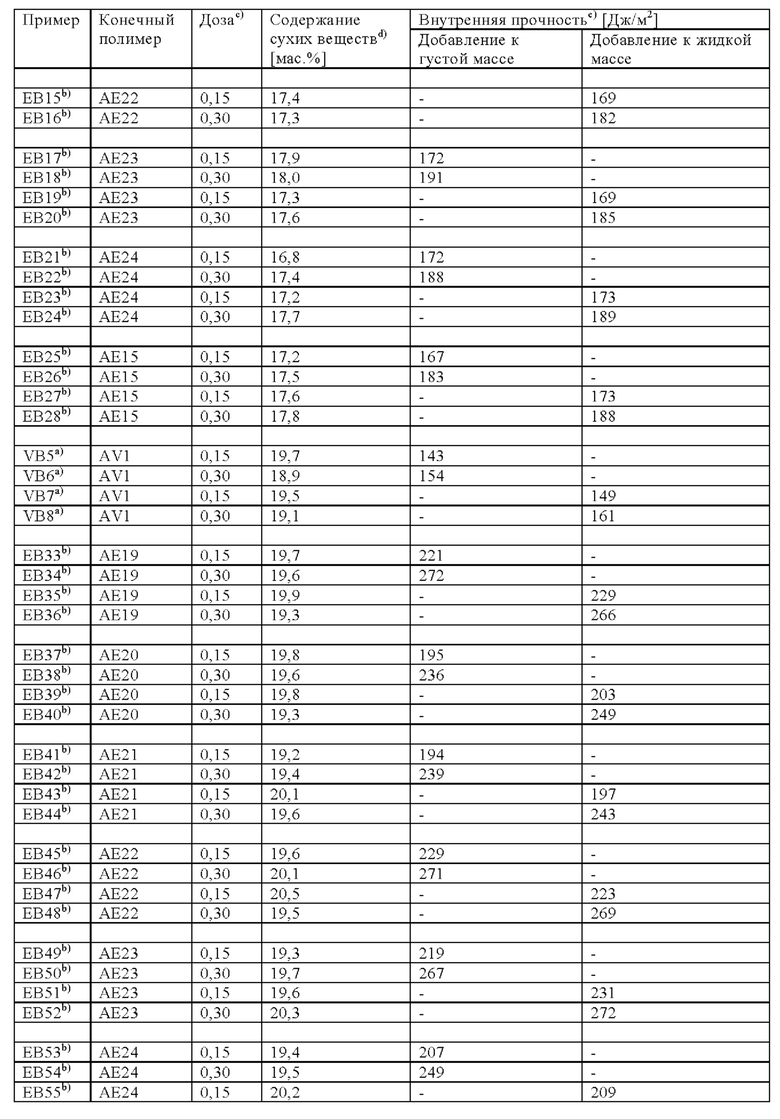

Предпочтительно, если количество добавленного конечного полимера А составляет от 0,01 до 3,0 мас. % в пересчете на содержание сухих веществ в первой водной суспензии волокнистого материала. В настоящем изобретении количество конечного полимера А рассчитывают, как содержание полимера. Содержание полимера означает выраженное в массовых процентах содержание конечного полимера А в водном растворе без противоионов, т.е. противоионы не учитывают. аким образом, содержание полимера означает сумму выраженных в массовых процентах количеств всех структурных звеньев конечного полимера А в граммах, которые содержатся в 100 г водной дисперсии или водного раствора конечного полимера А. В разделе "Примеры" в параграфе под заголовком "Содержание полимера" приведено описание практического осуществления. Более предпочтительным является количество, составляющее от 0,02 до 1,0 мас. %, особенно предпочтительным от 0,06 до 0,8 мас. %, более предпочтительным от 0,09 до 0,6 мас. %, еще более предпочтительным от 0,12 до 0,5 мас. %, еще более предпочтительным от 0,15 до 0,5 мас. % и наиболее предпочтительным от 0,2 до 0,4 мас. %.

Предпочтительным является способ, в котором на стадии (А) конечный полимер добавляют в количестве, составляющем от 0,2 до 0,5 мас. % в пересчете на массу первой суспензии волокнистого материала, где содержание сухих веществ в первой суспензии волокнистого материала составляет от более 1,5 и вплоть до 6,0 мас. %. Более предпочтительно, если полученную вторую суспензию волокнистого материала, содержащую конечный полимер А, затем разбавляют до обеспечения содержания сухих веществ, составляющего от 0,1 и вплоть до 1,5 мас. %.

Синтетическим предшественником конечного полимера А является исходный полимер V, который представляет собой получаемый по реакции радикальной полимеризации мономеров (i), (ii), необязательно (iii), необязательно (iv) и необязательно (v).

Для полимеризации мономеров (i), (ii), необязательно (iii), необязательно (iv) и необязательно (v) с получением исходного полимера V подходящими являются полимеризация в растворе, с осаждением, обращенная суспензионная или эмульсионная полимеризация. Предпочтительной является полимеризация в растворе, проводимая в водных средах. Подходящими водными средами являются вода и смеси воды и по меньшей мере одного смешивающегося с водой растворителя, например, спирта. Примерами спиртов являются метанол, этанол, н-пропанол, этиленгликоль или пропиленгликоль. Полимеризацию проводят посредством радикалов, например, с использованием инициаторов радикальной полимеризации, например, пероксидов, гидропероксидов, которые известны, как окислительно-восстановительные катализаторы, или с использованием азосоединений, которые распадаются с образованием радикалов. Примерами пероксидов являются пероксосульфаты щелочных металлов или аммония, диацетилпероксид, дибензоилпероксид, сукцинилпероксид, ди-трет-бутилпероксид, трет-бутилпербензоат, трет-бутилперпивалат, трет-бутилперокси-2-этилгексаноат, трет-бутилпермалеат, гидропероксид кумола, диизопропилпероксидикарбамат, бис(о-толуоил)пероксид, дидеканоилпероксид, диоктаноилпероксид, дилауроилпероксид, трет-бутилперизобутират, трет-бутилперацетат или ди-трет-амилпероксид. Примером гидропероксида является трет-бутилгидропероксид. Примерами азосоединений, которые распадаются с образованием радикалов, являются азобис-изобутиронитрил, 2,2'-азобис(2-метилпропионамидин)дигидрохлорид или 2,2'-азобис-(2-метилбутиронитрил). Примерами так называемых окислительно-восстановительных катализаторов являются аскорбиновая кислота/сульфат железа (II)/пероксодисульфат натрия, трет-бутилгидропероксид/дисульфит натрия, трет-бутилгидропероксид/гидроксиметансульфинат натрия или H2O/CuI.

Полимеризацию проводят, например, в воде или в смеси, содержащей воду в качестве растворителя, при температуре, находящейся в диапазоне от 30 до 150°С, предпочтительно от 40 до 110°С, причем реакцию можно провести при давлении окружающей среды, при пониженном или повышенном давлении. Для полимеризации в растворе выбирают растворимый в воде инициатор реакции полимеризации, например, 2,2'-азобис(2-метилпропионамидин)дигидрохлорид. Предпочтительно, если радикальную полимеризацию мономеров проводят в воде или в содержащей воду смеси растворителей. Более предпочтительной является вода или содержащая воду смесь растворителей, содержащая не менее 50 мас. % воды в пересчете на полное количество смеси растворителей. Особенно предпочтительной является вода или содержащая воду смесь растворителей, содержащая не менее 80 мас. % воды, более предпочтительно не менее 90 мас. % и еще более предпочтительно не менее 95 мас. % воды. Предпочтительно, если полимеризацию проводят в воде или в содержащей воду смеси растворителей, значение рН которой равно более 6, более предпочтительно значение рН которой равно от 6,1 до 9 и особенно предпочтительно значение рН которой равно от 6,2 до 6,8. Соответствующее значение рН можно обеспечить, например, путем добавления кислоты и/или основания, необязательно с добавлением буфера.

Предпочтительным является способ, в котором радикальную полимеризацию мономеров проводят в воде или в содержащей воду смеси растворителей.

При полимеризации мономеров (i), (ii), необязательно (iii), необязательно (iv) и необязательно (v) с получением исходного полимера V к реакционной смеси можно добавить регуляторы полимеризации. Обычно используют количества, составляющие от 0,001 до 5 мол. % в пересчете на суммарное количество всех мономеров (i), (ii), (iii), (iv) и (v). Регуляторы полимеризации хорошо известны из литературы и ими являются, например, соединения серы, гипофосфит натрия, муравьиная кислота или трибромхлорметан. Отдельными примерами соединений серы являются меркаптоэтанол, 2-этилгексилтиогликолят, тиогликолевая кислота и додецилмеркаптан.

Предпочтительно, если исходный полимер V обладает среднемассовой молекулярной массой Mw, равной от 75000 до 5000000 Да. Более предпочтительно, если исходный полимер V обладает среднемассовой молекулярной массой Mw, равной от 100000 до 4500000 Да, особенно предпочтительно от 180000 до 2500000 Да, еще более предпочтительно от 210000 до 1500000 Да и наиболее предпочтительно от 250000 до 1000000 Да. Среднемассовую молекулярную массу можно определить с помощью статического светорассеяния, например, при значении рН, равном 7,0, в растворе NaN03.

Примерами мономеров (i) формулы I являются N-винилформамид (R1=Н), N-винилацетамид (R1=C1-алкил), N-винилпропионамид (R1=С2-алкил) и N-винилбутирамид (R1=С3-алкил). С3-С6-Алкилы могут являться линейными или разветвленными. Примером C1-С6-алкила является метил, этил, н-пропил, 1-метилэтил, н-бутил, 2-метилпропил, 3-метилпропил, 1,1-диметилэтил, н-пентил, 2-метилбутил, 3-метилбутил, 2,2-диметилпропил или н-гексил. Предпочтительно, если R1 обозначает Н или С1-С4-алкил, более предпочтительно Н или С1-С2-алкил, более предпочтительно Н или C1-алкил, особенно предпочтительно Н, т.е. мономером (i) является N-винилформамид. Хотя один мономер формулы I может являться единственным, также включена смесь разных мономеров формулы I, использующаяся в качестве мономера (i). Предпочтительно, если доля мономера, в котором R1=Н, в полном количестве всех мономеров (i) формулы I составляет от 85 до 100%, более предпочтительно от 90 до 100%, особенно предпочтительно от 95 до 100% и наиболее предпочтительно от 99 до 100%.

Предпочтительным является способ, в котором мономером (i) является N-винилформамид, т.е. в формуле I R1=Н.

Предпочтительно, если полное количество всех мономеров (i) составляет от 50 до 89 мол. % в пересчете на количество всех мономеров, полимеризованных с получением исходного полимера V, т.е. всех мономеров (i), (ii), необязательно (iii), необязательно (iv) и необязательно (v), более предпочтительно, если оно составляет от 58 до 83 мол. %, особенно предпочтительно от 60 до 83 мол. % и наиболее предпочтительно от 65 до 80 мол. %. Условием остается то, что суммарное количество всех мономеров (i), (ii), (iii), (iv) и (v) составляет 100 мол. %.

Примерами мономеров (ii) являются метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, трет-бутилакрилат, метилметакрилат, этилметакрилат, н-пропилметакрилат, изопропилметакрилат, н-бутилметакрилат, втор-бутилметакрилат и трет-бутилметакрилат. Хотя один мономер (ii) может являться единственным, в объем настоящего изобретения также входит смесь разных мономеров (ii), использующаяся в качестве мономера (i). Предпочтительными являются С1-С4-алкиловые эфиры акриловой кислоты и C1-алкиловые эфиры метакриловой кислоты, более предпочтительными являются C1-С3-алкиловые эфиры акриловой кислоты и C1-алкиловые эфиры метакриловой кислоты, особенно предпочтительными являются C1-С3-алкиловые эфиры акриловой кислоты, еще более предпочтительными являются С1-С2-алкиловые эфиры акриловой кислоты и наиболее предпочтительными являются С2-алкиловые эфиры акриловой кислоты (=этилакрилат). Предпочтительно, если доля С2-алкилового эфира акриловой кислоты в полном количестве всех мономеров (ii) составляет от 30 до 100%, более предпочтительно от 50 до 100%, особенно предпочтительно от 80 до 100% и наиболее предпочтительно от 95 до 100%. В случае использования С1-С4-алкилового эфира метакриловой кислоты предпочтительно, если также содержится С1-С4-алкиловый эфир акриловой кислоты, более предпочтительно при отношении количества С1-С4-алкилового эфира метакриловой кислоты к количеству С1-С4-алкилового эфира акриловой кислоты, составляющем не менее 1:1.

Предпочтительным является способ, в котором мономером (ii) является C1-С3-алкиловый эфир акриловой кислоты или C1-алкиловый эфир метакриловой кислоты.

Предпочтительным является способ, в котором мономером (ii) является C1-С2-алкиловый эфир акриловой кислоты.

Предпочтительным является способ, в котором мономером (ii) является этилакрилат.

Предпочтительно, если полное количество всех мономеров (ii) составляет от 5 до 45 мол. % в пересчете на количество всех мономеров, полимеризованных с получением исходного полимера V, т.е. всех мономеров (i), (ii), необязательно (iii), необязательно (iv) и необязательно (v), более предпочтительно, если оно составляет от 8 до 39 мол. %, особенно предпочтительно от 8 до 30 мол. %, еще более предпочтительно от 8 до 25 мол. % и наиболее предпочтительно от 8 до 21 мол. %. Условием остается то, что суммарное количество всех мономеров (i), (ii), (iii), (iv) и (v) составляет 100 мол. %.

В контексте настоящего изобретения "этиленовоненасыщенный мономер" означает мономер, содержащий по меньшей мере одно звено С2, атомы углерода которого соединены углерод-углеродной двойной связью. В случае, если единственными заместителями являются атомы водорода, им является этилен. В случае замещения с помощью 3 атомов водорода содержится производное винила. В случае замещения с помощью 2 атомов водорода содержится E/Z-изомер или производное этен-1,1-диила. В контексте настоящего изобретения "моноэтиленовоненасыщенный мономер" означает мономер, в котором содержится ровно одно звено С2.

В случае, если в определенной молекуле или классе молекул содержится катионная группа, то солевая форма означает, что соответствующий анион обеспечивает нейтральный заряд. Такими анионами являются, например, хлорид, бромид, гидросульфат, сульфат, гидрофосфат, метилсульфат, ацетат или формиат. Предпочтительным является хлорид, формиат или гидросульфат, особенно предпочтительным является хлорид или формиат. В случае, если в определенной молекуле или классе молекул содержится анионная группа, то солевая форма означает, что соответствующий катион обеспечивает нейтральный заряд. Такими катионами являются, например, катионы щелочных металлов, щелочноземельных металлов, аммиака, алкиламинов или алканоламинов. Предпочтительными являются Li + , Na + , K + , Rb + , Cs + , Mg2 + , Ca2 + , Sr2 + , Ba2 + или NH4 + . Более предпочтительными являются Li + , Na + , K + , Mg2 + , Ca2 + или NH4 + , особенно предпочтительными являются Na + , K + , Ca2 + или NHV", еще более предпочтительными являются Na + , K + или NH4 + , еще более предпочтительными являются Na + или К + и наиболее предпочтительным является Na + .

Мономер (iii) также включает смесь отдельных мономеров, относящихся к группе мономеров (iii).

Примерами мономера (iii), которым является моноэтиленовоненасыщенная карбоновая кислота или ее солевая форма, являются моноэтиленовоненасыщенные С3-С8-моно- или дикарбоновые кислоты или их солевые формы. Примерами являются акриловая кислота, акрилат натрия, метакриловая кислота, метакрилат натрия, диметакриловая кислота, метакриловая кислота, малеиновая кислота, фумаровая кислота, итаконовая кислота, мезаконовая кислота, цитраконовая кислота, метиленмалоновая кислота, аллилуксусная кислота, винилуксусная кислота или кротоновая кислота.

Примерами мономера (iii), которым является моноэтиленовоненасыщенная сульфоновая кислота или ее солевая форма, являются винилсульфоновая кислота, акриламидо-2-метилпропансульфоновая кислота, метакриламидо-2-метилпропансульфоновая кислота, аллилсульфоновая кислота, металлилсульфоновая кислота, сульфоэтилакрилат, сульфоэтилметакрилат, сульфопропилакрилат, сульфопропилметакрилат, 2-гидрокси-3-метакрилоксипропилсульфоновая кислота или стиролсульфоновая кислота.

Примерами мономера (iii), которым является моноэтиленовоненасыщенная фосфоновая кислота или ее солевая форма, являются винилфосфоновая кислота, монометиловый эфир винилфосфоновой кислоты, аллилфосфоновая кислота, монометиловый эфир аллилфосфоновой кислоты, акриламидометилпропилфосфоновая кислота или акриламидометиленфосфоновая кислота.

Предпочтительно, если мономером (iii) является моноэтиленовоненасыщенная карбоновая кислота или моноэтиленовоненасыщенная сульфоновая кислота, или их солевые формы. Предпочтительно, если мономером (iii) является моноэтиленовоненасыщенная С3-С8-моно- или дикарбоновая кислота, моноэтиленовоненасыщенная сульфоновая кислота или винилфосфоновая кислота, или их солевые формы. Более предпочтительно, если мономером (iii) является моноэтиленовоненасыщенная С3-C8-моно- или дикарбоновая кислота, винилсульфоновая кислота, акриламидо-2-метилпропансульфоновая кислота, метакриламидо-2-метилпропансульфоновая кислота или винилфосфоновая кислота, или их солевые формы. Более предпочтительными являются моноэтиленовоненасыщенные C3-C8-моно- или дикарбоновые кислоты или их солевые формы. Особенно предпочтительными являются акриловая кислота, метакриловая кислота, винилсульфоновая кислота или акриламидо-2-метилпропансульфоновая кислота, или их солевые формы. Еще более предпочтительными являются акриловая кислота или метакриловая кислота, или их солевые формы. Наиболее предпочтительными являются акриловая кислота, акрилат натрия, метакриловая кислота или метакрилат натрия. Предпочтительно, если доля акриловой кислоты и метакриловой кислоты или их солевых форм в полном количестве всех мономеров (iii) составляет от 30 до 100%, более предпочтительно от 50 до 100%, особенно предпочтительно от 80 до 100% и наиболее предпочтительно от 95 до 100%.

Предпочтительным является способ, в котором мономером (iii) является моноэтиленовоненасыщенная карбоновая кислота или моноэтиленовоненасыщенная сульфоновая кислота, или их солевые формы.

Предпочтительным является способ, в котором мономером (iii) является акриловая кислота, метакриловая кислота, винилсульфоновая кислота или 2-акриламидо-2-метилпропансульфоновая кислота, или их солевые формы.

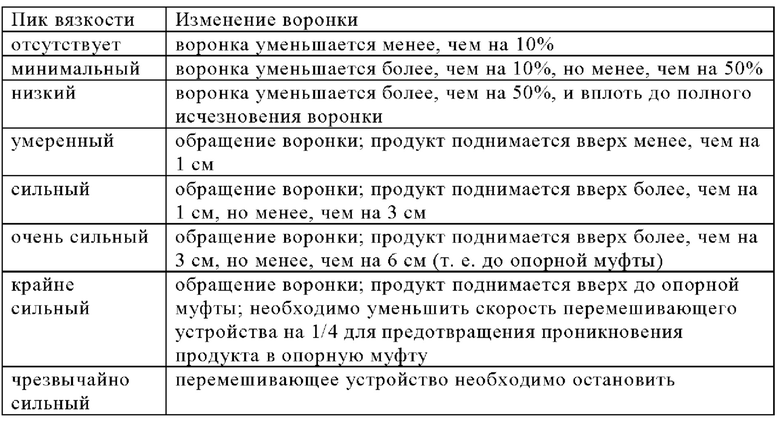

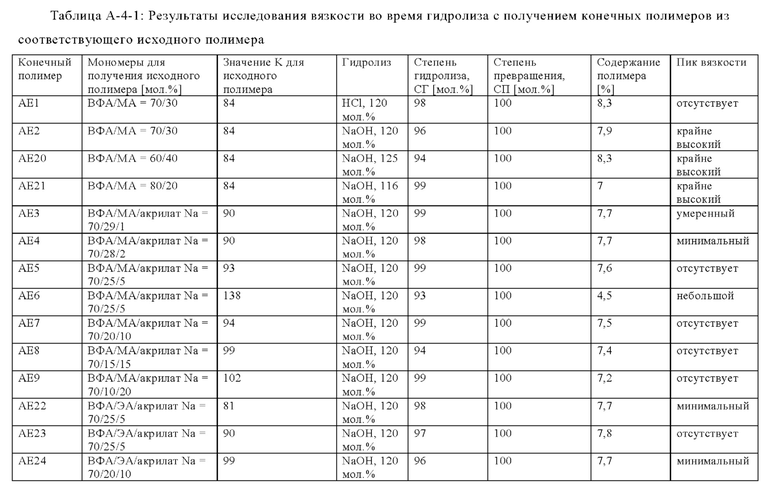

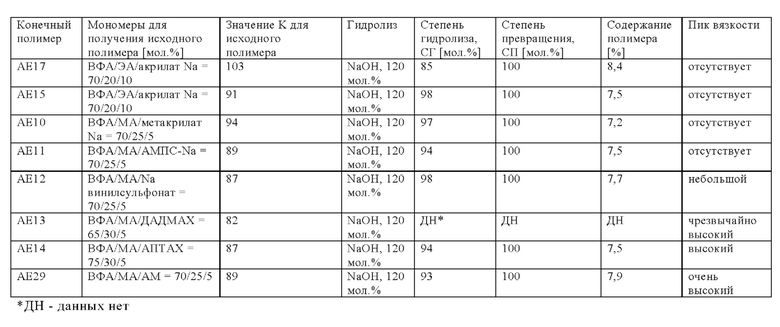

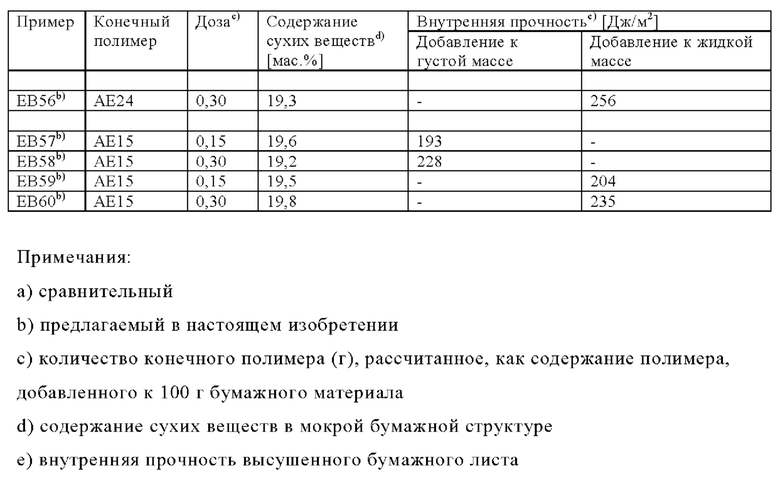

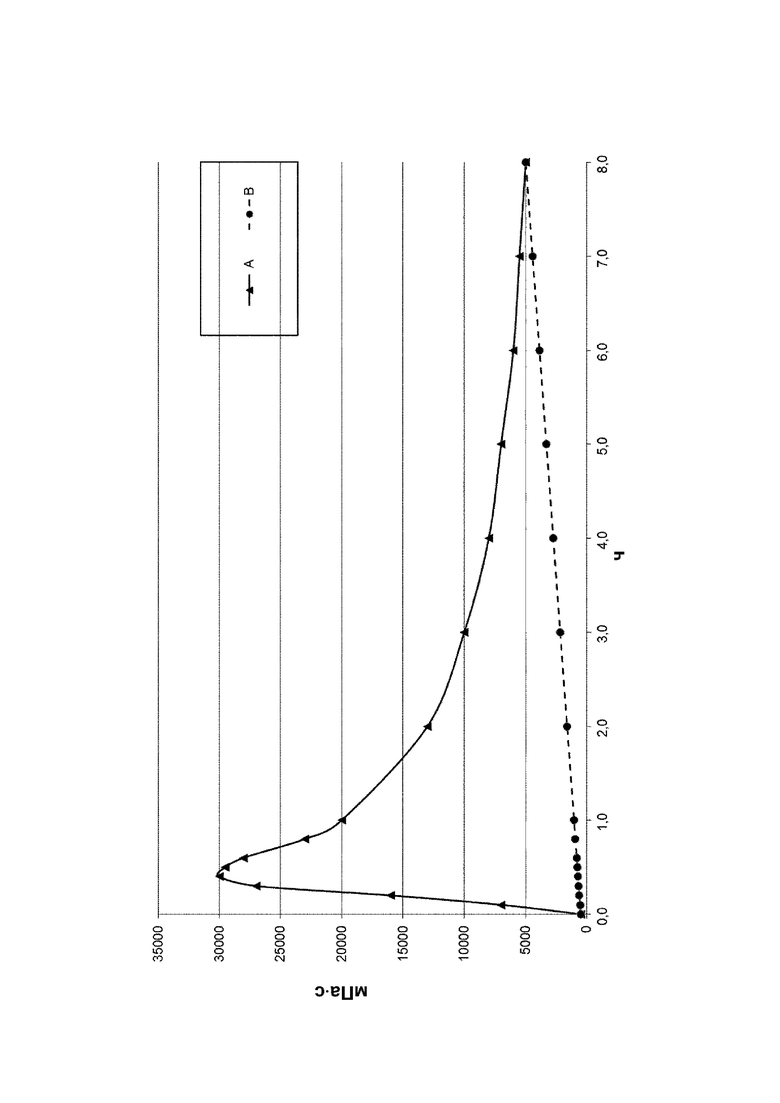

Предпочтительно, если полное количество всех мономеров (iii) составляет от 0 до 40 мол. % в пересчете на количество всех мономеров, полимеризованных с получением исходного полимера V, т.е. всех мономеров (i), (ii), необязательно (iii), необязательно (iv) и необязательно (v), более предпочтительно, если оно составляет от 0 до 30 мол. %, особенно предпочтительно от 0 до 25 мол. %, еще более предпочтительно от 1 до 25 мол. %, еще более предпочтительно от 2 до 23 мол. %, еще более предпочтительно от 3 до 21 мол. % и наиболее предпочтительно от 5 до 18 мол. %. Условием остается то, что суммарное количество всех мономеров (i), (ii), (iii), (iv) и (v) составляет 100 мол. %. ??? Согласно изобретению неожиданно было установлено, что некоторые исходные полимеры V обеспечивают преимущество для промышленного производства при проведении гидролиза в щелочной среде с получениям конечного полимера А. Если исходный полимер V содержит мономер (iii), то в случае проведения гидролиза в щелочной среде с получениям конечного полимера А отсутствует или по меньшей мере уменьшается пик вязкости, возникающий во время гидролиза в щелочной среде. Результаты для наличия, уменьшения или отсутствия пика вязкости представлены на фиг. 1 и в таблице А-4-1, приведенных в разделе "Примеры". Наблюдение уменьшенной или даже обращенной вихревой воронки на вале мешалки во время исследований протекания гидролиза, приведенных в разделе "Примеры", является показателем наличия пика вязкости и его количественной оценки. В соответствии с настоящим изобретением такие результаты оценки, как отсутствующий, минимальный, небольшой и умеренный, указанные в разделе "Примеры", означают умеренное повышение вязкости, которое все же является приемлемым и регулируемым в случае промышленного производства (в увеличенном масштабе). Предпочтительными являются такие результаты оценки, как отсутствующий, минимальный и небольшой, тогда как более предпочтительными являются отсутствующий и минимальный. Соответственно, исходный полимер V, который содержит мономер (iii), является предпочтительным для применения в способе.

Предпочтительным является способ, в котором мономер (iii) используют в количестве, составляющем от 1 до 25 мол. %.

Предпочтительно, если полное количество всех мономеров (iv) составляет от 0 до 7 мол. % в пересчете на количество всех мономеров, полимеризованных с получением исходного полимера V, т.е. всех мономеров (i), (ii), необязательно (iii), необязательно (iv) и необязательно (v), более предпочтительно, если оно составляет от 0 до 5 мол. %, особенно предпочтительно от 0 до 3 мол. %, еще более предпочтительно от 0,5 до 2 мол. % и наиболее предпочтительно от 1 до 1,5 мол. %. Условием остается то, что суммарное количество всех мономеров (i), (ii), (iii), (iv) и (v) составляет 100 мол. %.

Мономер (v) также включает смесь отдельных мономеров, относящихся к группе мономеров (v).

Примерами мономеров (v) являются

(v-1) моноэтиленовоненасыщенный мономер, который не обладает зарядом при рН=7,

(v-2) диэтиленовоненасыщенный мономер, который не обладает зарядом при рН=7 и содержит две сопряженные этиленовые двойные связи,

(v-3) моноэтиленовоненасыщенный мономер, который содержит по меньшей мере одну первичную, вторичную или третичную аминогруппу, и который обладает положительным зарядом при рН=7, или его солевая форма,

(v-4) диаллилзамещенный амин, атом азота которого не является кватернизованным,

(v-5) моноэтиленовоненасыщенный мономер, который содержит по меньшей мере единичный постоянный положительный заряд,

(v-6) мономер, который содержит по меньшей мере две этиленовоненасыщенные двойные связи, которые не являются сопряженными, и который отличается от диаллилзамещенного амина.

В случае мономеров (v), которые обладают зарядом, в их число также соответственно включены их солевые формы. Постоянный положительный заряд всегда содержится в виде положительного заряда, независимо от значения рН.

Примерами мономера (v-1) являются моноэфиры α,β-этиленовоненасыщенных монокарбоновых кислот, образованные с С5-С18-алканолами, моноэфиры α,β-этиленовоненасыщенных монокарбоновых кислот, образованные с С2-С18-алкандиолами, диэфиры α,β-этиленовоненасыщенных дикарбоновых кислот, образованные с С1-С18-алканолами или С2-С18-алкандиолами, первичные амиды α,β-этиленовоненасыщенных монокарбоновых кислот, N-алкиламиды α,β-этиленовоненасыщенных монокарбоновых кислот, N,N-диалкиламиды α,β-этиленовоненасыщенных монокарбоновых кислот, динитрилы α,β-этиленовоненасыщенных дикарбоновых кислот, эфиры, образованные из винилового спирта с С1-С18-монокарбоновыми кислотами, эфиры, образованные из аллилового спирта с C1-С30-монокарбоновыми кислотами, N-виниллактамы, не содержащие атом азота гетероциклы, содержащие α,β-этиленовоненасыщенную двойную связь, винилароматические соединения, винилгалогениды, винилиденгалогениды или С2-С8-моноолефины.

Моноэфирами α,β-этиленовоненасыщенных монокарбоновых кислот, образованными с С5-С18-алканолами, являются, например, н-гексилакрилат, н-гексилметакрилат, н-октилакрилат, н-октилметакрилат, 1,1,3,3-тетраметилбутилакрилат, 1,1,3,3-тетраметилбутилметакрилат или 2-этилгексилакрилат.

Моноэфирами α,β-этиленовоненасыщенных монокарбоновых кислот, образованными с С2-С18-алкандиолами, являются, например, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксиэтилэтакрилат, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, 3-гидроксипропилакрилат, 3-гидроксипропилметакрилат, 3-гидроксибутилакрилат, 3-гидроксибутилметакрилат, 4-гидроксибутилакрилат, 4-гидроксибутилметакрилат, 6-гидроксигексилакрилат или 6-гидроксигексилметакрилат.

Первичными амидами α,β-этиленовоненасыщенных монокарбоновых кислот являются, например, амид акриловой кислоты или амид метакриловой кислоты.

N-Алкиламидами α,β-этиленовоненасыщенных монокарбоновых кислот являются, например, N-метилакриламид, N-метилметакриламид, N-изопропилакриламид, N-изопропилметакриламид, N-этилакриламид, N-этилметакриламид, N-(н-пропил)акриламид, N-(н-пропил)метакриламид, N-(н-бутил)акриламид, N-(н-бутил) метакриламид, N-(трет-бутил)акриламид, N-(трет-бутил)метакриламид, N-(н-октил)акриламид, N-(н-октил)метакриламид, N-(1,1,3,3-тетраметилбутил)акриламид, N-(1,1,3,3-тетраметилбутил)метакриламид, N-(2-этилгексил)акриламид или N-(2-этилгексил)метакриламид.

N,N-Диалкиламидами α,β-этиленовоненасыщенных монокарбоновых кислот являются, например, N,N-диметилакриламид или N,N-диметилметакриламид.

Эфирами, образованными из винилового спирта с С1-С30-монокарбоновыми кислотами, являются, например, винилформиат, винилацетат или винилпропионат.

N-Виниллактамами являются, например, N-винилпирролидон, N-винилпиперидон, N-винилкапролактам, N-винил-5-метил-2-пирролидон, N-винил-5-этил-2-пирролидон, N-винил-6-метил-2-пиперидон, N-винил-6-этил-2-пиперидон, N-винил-7-метил-2-капролактам или N-винил-7-этил-2-капролактам.

Винилароматическими соединениями, являются, например, стирол или метилстирол. Винилгалогенидами являются, например, винилхлорид или винилфторид. Винилиденгалогенидами являются, например, винилиденхлорид или винилиденфторид. С2-С8-Моноолефинами являются, например, этилен, пропилен, изобутилен, 1-бутен, 1-гексен или 1-октен.

Предпочтительным мономером (v-1) является 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксиэтилэтакрилат, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, винилпирролидон или винилацетат.

Примерами мономера (v-2) являются С4-С10-олефины, содержащие ровно две двойные связи, которые являются сопряженными, например, бутадиен или изопрен.

Примерами мономера (v-3) являются эфиры α,β-этиленовоненасыщенных монокарбоновых кислот, образованные с аминоспиртами, моно- и диэфиры α,β- этиленовоненасыщенных дикарбоновых кислот, образованные с аминоспиртами, амиды α,β-этиленовоненасыщенных монокарбоновых кислот, образованные с диалкилированными диаминами, N-винилимидазол или винилпиридин.

Кислотным компонентом эфиров α,β-этиленовоненасыщенных монокарбоновых кислот, образованных с аминоспиртами, предпочтительно является акриловая кислота или метакриловая кислота. Аминоспирты, предпочтительно С2-С12-аминоспирты, могут быть моноалкилированными с помощью C1-C8 или диалкилированными с помощью C1-C8 по аминному атому азота. Примерами являются диалкиламиноэтилакрилаты, диалкиламиноэтилметакрилаты, диалкиламинопропилакрилаты или диалкиламинопропилметакрилаты. Отдельными примерами являются N-метиламиноэтилакрилат, N-метиламиноэтилметакрилат, N,N-диметиламиноэтилакрилат, N,N-диметиламиноэтилметакрилат, N,N-диэтиламиноэтилакрилат, N,N-диэтиламиноэтилметакрилат, N,N-диметиламинопропилакрилат, N,N-диметиламинопропилметакрилат, N,N-диэтиламинопропилакрилат, N,N-диэтиламинопропилметакрилат, N,N-диметиламиноциклогексилакрилат или N,N-диметиламиноциклогексилметакрилат.

Кислотным компонентом моно- и диэфиров α,β-этиленовоненасыщенных дикарбоновых кислот, образованных с аминоспиртами, предпочтительно является фумаровая кислота, малеиновая кислота, монобутилмалеат, итаконовая кислота или кротоновая кислота. Аминоспирты, предпочтительно С2-С12-аминоспирты, могут быть моноалкилированными с помощью C1-C8 или диалкилированными с помощью C1-C8 по аминному атому азота.

Амидами, α,β-этиленовоненасыщенных монокарбоновых кислот, образованными с диалкилированными диаминами, являются, например, диалкиламиноэтилакриламиды, диалкиламиноэтилметакриламиды, диалкиламинопропилакриламиды или диалкиламинопропилметакриламиды. Отдельными примерами являются N-[2-(диметиламино)этил]акриламид, N-[2-(диметиламино)этил]метакриламид, N-[3-(диметиламино)пропил]акриламид, N-[3-(диметиламино)пропил]метакриламид, N-[4-(диметиламино)бутил]акриламид, N-[4-(диметиламино)бутил]метакриламид, N-[2-(диэтиламино)этил]акриламид или N-[2-(диэтиламино)этил]метакриламид.

Примерами мономера (v-4) являются диаллиламин или метилдиаллиламин.

Примерами мономера (v-5) являются диаллиламины, которые кватернизованы по атому азота, солевая форма N-алкил-N'-винилимидазолия, солевая форма N-алкилированного винилпиридиния, солевая форма акриламидоалкилтриалкиламмония или солевая форма метакриламидоалкилтриалкиламмония. Диаллиламином, который кватернизован по атому азота, является, например, диаллилдиметиламмонийхлорид, диаллилдиэтиламмонийхлорид, диаллилдипропиламмонийхлорид или диаллилдибутиламмонийхлорид. Солевой формой N-алкил-N'-винилимидазолия является, например, 1-метил-3-винилимидазол-1-ийхлорид, 1-метил-3-винилимидазол-1-ийметилсульфат или 1-этил-3-винилимидазол-1-ийхлорид. Солевой формой N-алкилированного винилпиридиния является, например, 1-метил-4-винилпиридин- 1-ийхлорид, 1-метил-3-винилпиридин-1-ийхлорид, 1-метил-2-винилпиридин- 1-ийхлорид или 1-этил-4-винилпиридин-1-ийхлорид. Солевой формой акриламидоалкилтриалкиламмония является, например, акриламидоэтилтриметиламмонийхлорид (триметил-[2-(проп-2-еноиламино)этил]аммонийхлорид), акриламидоэтилдиэтилметиламмонийхлорид (диэтилметил-[3-(проп-2-еноиламино)этил] аммонийхлорид), акриламидопропилтриметиламмонийхлорид (триметил-[3-(проп-2-еноиламино)пропил]аммонийхлорид) или акриламидопропилдиэтилметиламмонийхлорид (диэтилметил-[3-(проп-2-еноиламино)пропил]аммонийхлорид). Солевой формой метакриламидоалкилтриалкиламмония является, например, метакриламидоэтилтриметиламмонийхлорид (триметил-[2-(2-метилпроп-2-еноиламино)этил] аммонийхлорид), метакриламидоэтилдиэтилметиламмонийхлорид (диэтилметил-[3-(2-метилпроп-2-еноиламино)этил] аммонийхлорид), метакриламидопропилтриметиламмонийхлорид (триметил-[3-(2-метилпроп-2-еноиламино)пропил]аммонийхлорид) или метакриламидопропилдиэтилметиламмонийхлорид (диэтилметил-[3-(2-метилпроп-2-еноиламино)пропил]аммонийхлорид).

Примером мономера (v-6) является тетрааллиламмонийхлорид, триаллиламин, метиленбисакриламид, гликольдиакрилат, гликольдиметакрилат, глицеринтриакрилат, пентаэритриттриаллиловый эфир, N,N-дивинилэтиленмочевина, полиалкиленгликоли или полиолы, этерифицированные по меньшей мере дважды акриловой кислотой и/или метакриловой кислотой, такие как пентаэритрит, сорбит и глюкоза.

Предпочтительным является мономер (v), который не является эфиром акриловой кислоты или метакриловой кислоты. Более предпочтительным является мономер (v), который не является эфиром этиленовоненасыщенной карбоновой кислоты.

Предпочтительно, если доля мономеров (v-1) составляет от 50 до 100% от полного количества всех мономеров (v). Особенно предпочтительно, если она составляет от 80 до 100%; наиболее предпочтительно от 95 до 100%. Для приведенной выше доли от полного количества всех мономеров (v) особенно предпочтительными являются следующие мономеры (v-1): 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксиэтилэтакрилат, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, винилпирролидон или винилацетат.

Предпочтительно, если доля мономеров (v-3), (v-4) и (v-5) составляет от 50 до 100% от полного количества всех мономеров (v). Особенно предпочтительно, если она составляет от 80 до 100%; наиболее предпочтительно от 95 до 100%.

Предпочтительно, если доля мономеров (v-3), (v-4) и (v-5) составляет от 50 до 100% от полного количества всех мономеров (v). Особенно предпочтительно, если она составляет от 80 до 100%; наиболее предпочтительно от 95 до 100%.

Предпочтительно, если полное количество всех мономеров (v) составляет от 0 до 25 мол. % в пересчете на количество всех мономеров, полимеризованных с получением исходного полимера V, т.е. всех мономеров (i), (ii), необязательно (iii), необязательно (iv) и необязательно (v), более предпочтительно, если оно составляет от 0 до 24 мол. %, особенно предпочтительно от 0 до 19 мол. %, еще более предпочтительно от 0,01 до 15 мол. %, еще более предпочтительно от 0,1 до 8 мол. %, еще более предпочтительно от 0,2 до 4 мол. % и наиболее предпочтительно от 0,4 до 2 мол. %. Условием остается то, что суммарное количество всех мономеров (i), (ii), (iii), (iv) и (v) составляет 100 мол. %.

В случае акриламида, как типичного мономера (v-1), предпочтительно, если количество акриламида составляет от 0 до 6 мол. %, где указанные в мол. % количества приведены в пересчете на суммарное количество всех мономеров (i), (ii), (iii), (iv) и (v), и суммарное количество всех мономеров составляет 100 мол. %. Более предпочтительно, если количество акриламида составляет от 0 до 5 мол. %, особенно предпочтительно от 0 до 3 мол. %, еще более предпочтительно от 0 до 2 мол. %, еще более предпочтительно от 0 до 1 мол. %, и наиболее предпочтительно, если акриламид совсем не содержится.

Способ, в котором мономеры (v) содержат акриламид в количестве, составляющем от 0 до 6 мол. %, указанные в мол. % количества приведены в пересчете на суммарное количество всех мономеров (i), (ii), (iii), (iv) и (v), и суммарное количество всех мономеров составляет 100 мол. %.

Мономер (v-б) действует, как сшивающий реагент. Если сшивающий реагент используют, то предпочтительно, если использующееся количество составляет от 0,001 до 1 мол. % в пересчете на суммарное количество всех мономеров (i), (ii), (iii), (iv) и (v), и суммарное количество всех мономеров составляет 100 мол. %, более предпочтительно, если оно составляет от 0,01 до 0,5 мол. % и особенно предпочтительно от 0,015 до 0,1 мол. %. Предпочтительно, если для радикальной полимеризации не используют мономер (v-6).

Предпочтительно, если исходный полимер V находится в виде водной дисперсии или водного раствора. Более предпочтительно, если содержание воды в водной дисперсии или водном составляет от 75 до 95 мас. % и содержание исходного полимера V составляет от 5 до 25 мас. %, где содержание исходного полимера V определено, как содержание твердых веществ. Определение содержания твердых веществ описано в экспериментальном разделе. Предпочтительно, если водная дисперсия обладает значением рН, равным более 6, более предпочтительно значением рН, равным от 6,1 до 9, и особенно предпочтительно значением рН, равным 6,2 до 6,8. Соответствующее значение рН можно обеспечить, например, путем добавления кислоты и/или основания, необязательно с добавлением буфера.

Предпочтительным является способ, в котором для радикальной полимеризации используют следующие мономеры:

(i) от 50 до 89 мол. % мономера формулы I,

(ii) от 5 до 45 мол. % С1-С4-алкилового эфира акриловой кислоты или С1-С4-алкилового эфира метакриловой кислоты,

(iii) от 0 до 30 мол. % моноэтиленовоненасыщенной карбоновой кислоты, моноэтиленовоненасыщенной сульфоновой кислоты или моноэтиленовоненасыщенной фосфоновой кислоты, или их солевых форм,

(iv) от 0 до 9 мол. % акрилонитрила или метакрилонитрила,

(v) от 0 до 25 мол. % одного или большего количества этиленовоненасыщенных мономеров, которые отличаются от мономера (i), (ii), (iii) и (iv).

Предпочтительным является способ, в котором для радикальной полимеризации используют следующие мономеры:

(i) от 58 до 83 мол. % мономера формулы I,

(ii) от 8 до 39 мол. % С1-С4-алкилового эфира акриловой кислоты или С1-С4-алкилового эфира метакриловой кислоты,

(iii) от 0 до 25 мол. % моноэтиленовоненасыщенной карбоновой кислоты, моноэтиленовоненасыщенной сульфоновой кислоты или моноэтиленовоненасыщенной фосфоновой кислоты, или их солевых форм,

(iv) от 0 до 9 мол. % акрилонитрила или метакрилонитрила,

(v) от 0 до 25 мол. % одного или большего количества этиленовоненасыщенных мономеров, которые отличаются от мономера (i), (ii), (iii) и (iv).

Предпочтительным является способ, в котором для радикальной полимеризации используют следующие мономеры:

(i) от 60 до 83 мол. % N-винилформамида,

(ii) от 8 до 25 мол. % этилакрилата,

(iii) от 3 до 21 мол. % акриловой кислоты или метакриловой кислоты, или их солевых форм,

(iv) от 0 до 9 мол. % акрилонитрила или метакрилонитрила,

(v) от 0 до 24 мол. % одного или большего количества этиленовоненасыщенных мономеров, которые отличаются от мономера (i), (ii), (iii) и (iv).

Предпочтительным является способ, в котором для радикальной полимеризации используют следующие мономеры:

(i) от 60 до 83 мол. % N-винилформамида,

(ii) от 8 до 21 мол. % этилакрилата,

(iii) от 3 до 21 мол. % акриловой кислоты или метакриловой кислоты, или их солевых форм,

(iv) от 0 до 9 мол. % акрилонитрила или метакрилонитрила,

(v) от 0 до 24 мол. % одного или большего количества этиленовоненасыщенных мономеров, которые отличаются от мономера (i), (ii), (iii) и (iv).

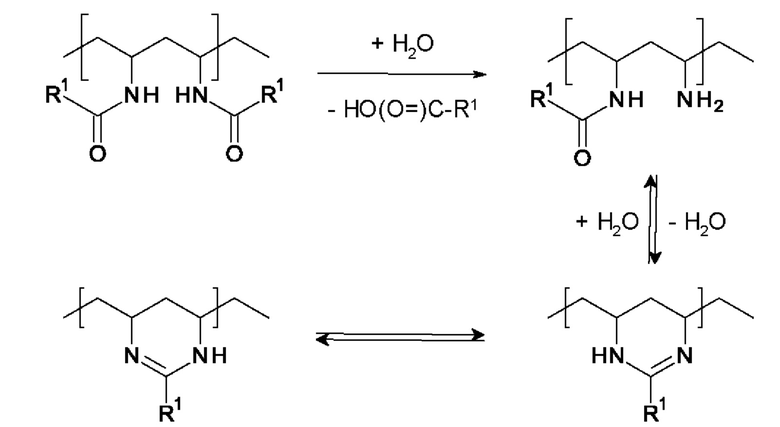

Конечный полимер А получают путем частичного или полного гидролиза исходного полимера V. Как известно, например, из ЕР 0438744 А1, стр. 8/строки 26-34, амидную группу, содержащуюся в звеньях мономеров (i), полимеризованных с получением исходного полимера, т.е. группу N-C(=O)R1, содержащуюся в мономере формулы (I), можно по меньшей мере частично гидролизовать, что приводит к образованию первичных аминогрупп. При отщеплении карбоновой кислоты, например, муравьиной кислоты или формиата в случае R1=Н, образуется первичная аминогруппа. Если гидролизованы не все амидные группы, то известно, что вследствие конденсации первичной аминогруппы с соседней амидной группой в конечном полимере А образуется циклическая 6-членная амидиновая группа, вероятно, в соответствии с приведенной ниже схемой реакции.

В случае полимеризации производных этилена, замещенных непосредственно по этиленовой функциональной группе цианогруппой, например, мономера (iv), исходный полимер V дополнительно содержит цианогруппы. Известно, что первичная аминогруппа, содержащаяся в конечном полимере А, образовавшаяся вследствие гидролиза, может вступать в реакцию с одной из этих цианогрупп с образованием циклического 5-членного амидина. В этом случае гидролиз амидной группы приводит к образованию в конечном полимере А 5-членной амидиновой группы в соответствии с приведенной ниже схемой реакции. На приведенной ниже схеме реакции замещенное цианогруппой производное этилена в этом случае представляет собой полимеризованный акрилонитрил.

В обоих описанных случаях гидролиз амидной группы, содержащейся в мономере формулы I, приводит к образованию первичной аминогруппы или амидиновой группы. Первичная аминогруппа или амидиновая группа обладает положительным зарядом при рН=7 и это обеспечивает наличие катионного заряда в конечном полимере А.

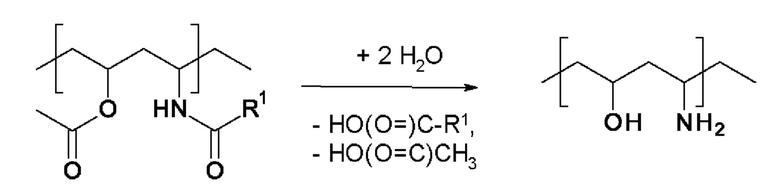

Условия проведения гидролиза амидных групп, которые происходят из мономеров формулы I, с получением конечного полимера А, также могут привести к гидролизу других групп, содержащихся в исходном полимере V, которые легко подвергаются гидролизу при этих условиях. Так, например, из ЕР 0216387 А2, столбец 6/строки 7-43, или из WO 2016/001016 А1, стр. 17/строки 1-8, известно, что гидролизуются ацетатные группы, содержащиеся в исходном полимере V, которые происходят из винилацетата, использующегося в качестве полимеризованного мономера (v-1). Соответственно, в конечном полимере А образуется вторичная гидроксигруппа, как это показано ниже в настоящем изобретении.

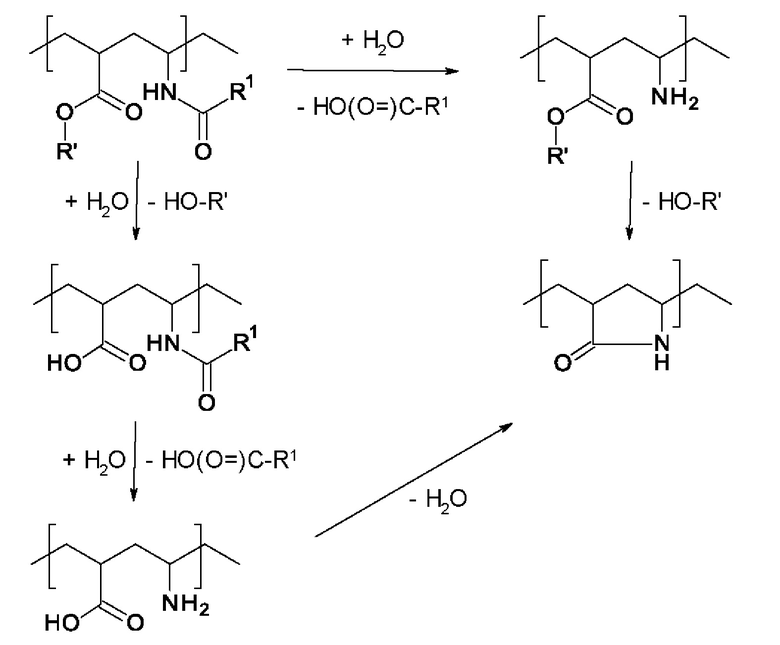

Наличие мономеров (ii) означает, что в исходном полимере V содержатся сложноэфирные группы. При проведении гидролиза амидных групп, содержащихся в конечном полимере А, которые происходят из мономеров формулы I, в кислой или щелочной среде наблюдается по меньшей мере частичное превращение сложноэфирых групп. Одной реакцией превращения является образование 5-членного лактамного структурного звена, содержащего полученную аминогруппу. Другой реакцией превращения является образование карбоксигруппы. На приведенной ниже схеме реакции представлены некоторые пути протекания реакции.

Количество звеньев мономеров формулы (I), которые полимеризуют с получением исходного полимера V, и которые гидролизуют с получением конечного полимера А, можно определить экспериментально путем определения количества карбоновых кислот HOC(=O)R1, отщепленных от групп N-C(=O)R1. В случае R1=Н можно определить количество выделившейся муравьиной кислоты или формиата, например, путем ферментативного анализа с использованием набора для исследования, выпускающегося фирмой Boehringer, Mannheim. Количество гидролизованных групп N-C(=O)R1, содержащихся в полимеризованных звеньях формулы I, отнесенное к количеству всех полимеризованных звеньев формулы I, умноженное на 100 мол. %, дает степень гидролиза (=СГ). Предпочтительно, если гидролизовано по меньшей мере от 50 до 100 мол. % мономеров (i), полимеризованных с получением исходного полимера V, в пересчете на количество всех мономеров (i), полимеризованных с получением исходного полимера V. Более предпочтительно, если гидролизовано по меньшей мере от 65 до 100%, особенно предпочтительно от 70 до 100%, еще более предпочтительно от 72 до 100%, еще более предпочтительно от 85 до 99,9%, еще более предпочтительно от 94 до 99,5% и наиболее предпочтительно от 94 до 99% этих мономеров.

Предпочтительным является способ, в котором гидролизовано по меньшей мере от 50 до 100 мол. % мономеров (i), полимеризованных с получением исходного полимера V, в пересчете на количество всех мономеров (i), полимеризованных с получением исходного полимера V.

Предпочтительным является способ, в котором гидролизовано не менее 70 и не более 99,5% полимеризованных мономеров (i) в пересчете на количество всех мономеров (i), полимеризованных с получением исходного полимера V

Количество звеньев мономеров (ii), которые полимеризуют с получением исходного полимера V, и которые подвергают превращению с получением конечного полимера А, можно определить экспериментально путем определения количества спиртов, отщепленных от сложноэфирных групп. Для определения количества отщепленного спирта подходящей является газовая хроматография или жидкостная хроматография высокого давления. Количество подвергнутых превращению сложноэфирных групп, содержащихся в полимеризованных мономерах (ii), отнесенное к количеству всех полимеризованных мономеров (ii), умноженное на 100 мол. %, дает степень превращения (=СП). Предпочтительно, если подвергается превращению по меньшей мере от 50 до 100 мол. % мономеров (ii), полимеризованных с получением исходного полимера V, в пересчете на количество всех мономеров (ii), полимеризованных с получением исходного полимера V. Более предпочтительно, если подвергается превращению по меньшей мере от 70 до 100%, особенно предпочтительно от 86 до 100%, еще более предпочтительно от 90 до 100%, еще более предпочтительно от 95 до 99,9%, еще более предпочтительно от 98 до 99,5% и наиболее предпочтительно 100% этих мономеров.

Предпочтительным является способ, в котором подвергается превращению по меньшей мере от 50 до 100 мол. % мономеров (ii), полимеризованных с получением исходного полимера V, в пересчете на количество всех мономеров (ii), полимеризованных с получением исходного полимера V.

Предпочтительным является способ, в котором подвергается превращению не менее 90 и не более 99,5% полимеризованных мономеров (ii) в пересчете на количество всех мономеров (ii), полимеризованных с получением исходного полимера V.

Предпочтительным является способ, в котором гидролизовано по меньшей мере от 70 до 100 мол. % мономеров (i), полимеризованных с получением исходного полимера V, в пересчете на количество всех мономеров (i), полимеризованных с получением исходного полимера V, и подвергается превращению по меньшей мере от 90 до 100% мономеров (ii), полимеризованных с получением исходного полимера V, в пересчете на количество всех мономеров (ii), полимеризованных с получением исходного полимера V.

Предпочтительно, если исходный полимер V подвергают гидролизу в щелочной, кислой среде или ферментативному гидролизу, боле предпочтительно гидролизу в щелочной или кислой среде и особенно предпочтительно гидролизу в щелочной среде. В случае гидролиза в кислой среде аминогруппы, содержащиеся в конечном полимере А, находятся в солевой форме. Обеспеченная степень гидролиза (=СГ) и обеспеченная степень превращения (=СП) зависят от кислоты или основания, использующегося количества кислоты или основания, использующейся температуры и продолжительности проведения реакции. Предпочтительно, если гидролиз проводят при температурах, равных от 20 до 170°С, более предпочтительно находящихся в диапазоне от 50 до 140°С. Гидролиз можно провести при нормальном давлении, при пониженном давлении или при повышенном давлении, т.е. при давлении, находящемся в диапазоне от 100 мбар до 16 бар. Предпочтительным является гидролиз при нормальном давлении. Для проведения гидролиза в щелочной среде подходящими являются гидроксиды металлов первой и второй главной группы Периодической системы элементов, например, гидроксид лития, гидроксид натрия, гидроксид калия, гидроксид магния или гидроксид кальция, и аммиак и производные аммиака, например, триэтиламин, моноэтаноламин, диэтаноламин, триэтаноламин или морфолин. Предпочтительными являются гидроксиды металлов первой и второй главной группы Периодической системы элементов, более предпочтительными являются гидроксид натрия, гидроксид калия, гидроксид магния или гидроксид кальция, особенно предпочтительными являются гидроксид натрия или гидроксид калия и наиболее предпочтительным является гидроксид натрия. Для проведения гидролиза в кислой среде подходящими являются неорганические кислоты, такие как галогениды водорода, серная кислота, азотная кислота и фосфорная кислота, а также органические кислоты, такие как муравьиная кислота, уксусная кислота, пропионовая кислота, бензосульфоновая кислота, алкилсульфоновая кислота и фосфоновые кислоты. Предпочтительными являются хллристоводородная кислота и серная кислота. Предпочтительно использовать 0,2-2,0 экв. кислоты или основания в пересчете на сумму мольных доль N-виниламидов и эфиров (мет)акриловой кислоты, содержащихся в исходном полимере V. Более предпочтительными являются количества, составляющие от 0,5 до 1,5 экв., и особенно предпочтительно составляющие 0,7-1,2 экв. Предпочтительно, если основание или кислоту добавляют к исходному полимеру V в количестве, составляющем от 30 до 150 мол. % в пересчете на количество мономеров (i), полимеризованных с получением исходного полимера V. Предпочтительно, если количество составляет от 90 до 150 мол. %, особенно предпочтительно от 100 до 140 мол. % и наиболее предпочтительно от 110 до 130 мол. %. Предпочтительно, если основание или кислоту добавляют в количестве, составляющем от 30 до 130 мол. % в пересчете на количество всех мономеров (i), (ii), (iii), (iv) и (v). Предпочтительно, если гидролиз проводят в водном растворе, более предпочтительно в водном растворе, обладающем содержанием воды, составляющим от 40 до 95 мас. % в пересчете на полную массу водного раствора, особенно предпочтительно составляющим от 60 до 94 мас. % и наиболее предпочтительно составляющим от 75 до 93 мас. %.

Предпочтительным является способ, в котором исходный полимер V подвергают гидролизу в щелочной среде с получением конечного полимера А.

Как описано выше, исходные полимеры V, содержащие мономер (iii), обладают благоприятными характеристиками в случае проведения гидролиза в щелочной среде.

Предпочтительным является способ, в котором для проводимого путем радикальной полимеризации получения исходного полимера V используют от 1 до 25 мол. % мономера (iii) и исходный полимер V подвергают гидролизу в щелочной среде с получением конечного полимера А.

Предпочтительно, если конечный полимер А содержит 5-членные лактамные структурные звенья. Структурными звеньями, содержащимися в конечном полимере А, являются, с одной стороны, все мономеры (i), (ii), необязательно (iii), необязательно (iv) и необязательно (v), полимеризованные с получением исходного полимера V. Кроме того, ими также являются структурные звенья, которые могут быть образованы вследствие гидролиза. Они включают указанные выше 6-членные амидины, указанные выше 5-членные амидины, указанные выше этиленовые звенья, содержащие вторичные гидроксигруппы, указанные выше 5-членные лактамы и указанные выше эфиры акриловой кислоты или метакриловой кислоты, гидролизов анные с образованием карбоновой кислоты. При образовании некоторых из этих структурных звеньев полностью расходуются два полимеризованных мономера, содержащихся в исходном полимере V. Таким образом, полное количество всех структурных звеньев, содержащихся в конечном полимере А, представляет собой полное количество всех мономеров (i), (ii), (iii), (iv) и (v), которые полимеризованы с образованием исходного полимера V, за вычетом поправочного значения, соответствующего количеству тех структурных звеньев, которые образовались из двух полимеризованных мономеров. В качестве примера ниже в настоящем изобретении это представлено с помощью формулы (II)

в которой R2=Н или обозначает C1-алкил и R3=Н или обозначает С1-алкил, а, b, с, d и е обозначают выраженные в процентах мольные доли (=мол. %) структурных звеньев,

f обозначает выраженную в процентах мольную долю (=мол. %) по меньшей мере одного полимеризованного дополнительного структурного звена (не показано в формуле (II)), и сумма a, b, с, d, е и f равна 100 мол. %.

Предпочтительным является конечный полимер А формулы (II). Более предпочтительным является конечный полимер А формулы (II), где в формуле (II) а равно от 0,1 до 20 мол. %, b равно от 0 до 10 мол. %, с равно от 25 до 85 мол. %, d равно от 1 до 50 мол. %, е равно от 1 до 50 мол. %, и f равно от 0 до 40 мол. %, и где сумма количеств всех структурных звеньев а, b, с, d, е и f равна 100 мол. %. Особенно предпочтительно, если в формуле (II) а равно от 0,1 до 20 мол. %, b равно от 0 до 20 мол. %, с равно от 25 до 85 мол. %, d равно от 1 до 50 мол. %, и е равно от 1 до 50 мол. %, где сумма количеств всех структурных звеньев а, b, с, d и е равна 100 мол. %. Еще более предпочтительно, если в формуле (II) R2=R3=Н, а равно от 0,1 до 20 мол. %, b равно от 0 до 20 мол. %, с равно от 25 до 85 мол. %, d равно от 1 до 50 мол. %, е равно от 1 до 50 мол. %, и количество любых других структурных звеньев f равно от 0 до 40 мол. %, где сумма количеств всех структурных звеньев а, b, с, d, е и f равна 100 мол. %.

Наиболее предпочтительно, если в формуле (II) R2=R3=Н, а равно от 0,1 до 20 мол. %, b равно от 0 до 20 мол. %, с равно от 25 до 85 мол. %, d равно от 1 до 50 мол. %, и е равно от 1 до 50 мол. %, где сумма количеств всех структурных звеньев а, b с, d и е равна 100 мол. %.

Более предпочтительно, если содержание лактамных структурных звеньев составляет от 10 до 60 мол. %, где выраженное в процентах значение приведено в пересчете на полное количество всех структурных звеньев, содержащихся в конечном полимере А. Особенно предпочтительно, если содержание составляет от 15 до 50 мол. %, еще более предпочтительно от 17 до 35 мол. %. Особенно предпочтительно, если указанные выше содержания применимы для конечного полимеру А, находящегося в водной среде при значении рН, равном от 3,5 до 9, и особенно предпочтительно при значении рН, равном 3,5.

Предпочтительным является способ, в котором по меньшей мере часть сложноэфирных групп, содержащихся в мономерах (ii), полимеризованных с получением исходного полимера V, подвергается превращению и по меньшей мере частью превращения является образование 5-членных лактамных структурных звеньев, содержащих полученные первичные аминогруппы.

Предпочтительно, если конечный полимер А обладает среднемассовой молекулярной массой Mw, равной от 8000 до 8000000 Да. Более предпочтительно, если конечный полимер А обладает среднемассовой молекулярной массой Mw, равной от 16000 до 4000000 Да, особенно предпочтительно от 80000 до 3600000 Да, еще более предпочтительно от 150000 до 2000000 Да и наиболее предпочтительно от 170000 до 1200000 Да. Среднемассовую молекулярную массу можно определить с помощью статического светорассеяния.

Предпочтительно, если конечный полимер А является катионогенным, более предпочтительно амфотерным-катионогенным. Конечный полимер А является катионогенным, если полное количество всех положительных зарядов, содержащихся в конечном полимере А, превышает полное количество всех отрицательных зарядов, содержащихся в конечном полимере А, при заданном значении рН, предпочтительно при значении рН, равном 7. При этом учитывают соответствующие обладающие зарядом структурные звенья и их заряды при номинальном значении рН, равном 7. Конечный полимер А является амфотерным-катионогенным, если полное количество всех положительных зарядов, содержащихся в конечном полимере А, превышает полное количество всех отрицательных зарядов, содержащихся в конечном полимере А, и в то же время в конечном полимере А содержатся отрицательные заряды при заданном значении рН, предпочтительно при значении рН, равном 7. Это также является справедливым при рассмотрении обладающих зарядом структурных звеньев при номинальном значении рН, равном 7. Количество мономеров (i). полимеризованных с получением исходного полимера V, и степень их гидролиза с образованием конечного полимера А являются наиболее важными параметрами для обеспечения положительных зарядов в конечном полимере А. Для этого возможно, что мономеры (v) обеспечивают положительный заряд в исходном полимере V и что этот положительный заряд все еще существует в конечном полимере А также после гидролиза, проводимого с получением конечного полимера А.

Предпочтительно, если конечный полимер А обладает плотностью положительного заряда. Более предпочтительно, если плотность заряда определяют путем титрования полиэлектролита поливинилсульфонатом калия. Более предпочтительно, если плотность заряда определяют при значении рН, равном 3,5, в водной среде. Особенно предпочтительно, если плотность заряда определяют путем титрования полиэлектролита поливинилсульфонатом калия при значении рН, равном 3,5, в водной среде. Предпочтительно, если плотность положительного заряда составляет от 2 до 16 ммоль/г, где 1 г относится к содержанию полимера в конечном полимере А. Более предпочтительно, если она составляет от 4 до 14 ммоль/г, особенно предпочтительно от 5 до 12 ммоль/г.

Предпочтительно, если конечный полимер А находится в виде водной дисперсии или водного раствора. Более предпочтительно, если содержание воды в водной дисперсии или водном растворе составляет от 75 до 95 мас. % и содержание конечного полимера А составляет от 5 до 25 мас. %, где содержание конечного полимера А определено, как содержание полимера. Предпочтительно, если водная дисперсия или водный раствор обладает значением рН, равным более 5, более предпочтительно значением рН, равным от 6 до 9, особенно предпочтительно значением рН, равным от 6 до 8, и наиболее предпочтительно значением рН, равным от 6,1 до 6,8. Соответствующее значение рН можно обеспечить, например, путем добавления кислоты и/или основания. Предпочтительно, если плотность положительного заряда конечного полимера А, который находится в виде водной дисперсии или водного раствора, составляет от 20 до 120 ммоль/100 г, где 100 г относится водной дисперсии или водному раствору конечного полимера А. Более предпочтительно, если она составляет от 30 до 100 ммоль/100 г, особенно предпочтительно от 35 до 90 ммоль/100 г.

Более предпочтительным является способ, в котором конечный полимер А представляет собой получаемый путем - радикальной полимеризации следующих мономеров:

(i) от 58 до 83 мол. % мономера формулы I

в которой R1=Н или обозначает C1-C6-алкил,

(ii) от 8 до 39 мол. % С1-С4-алкилового эфира акриловой кислоты или С1-С4-алкилового эфира метакриловой кислоты,

(iii) от 0 до 25 мол. % моноэтиленовоненасыщенной карбоновой кислоты, моноэтиленовоненасыщенной сульфоновой кислоты или моноэтиленовоненасыщенной фосфоновой кислоты, или их солевых форм,

(iv) от 0 до 9 мол. % акрилонитрила или метакрилонитрила,

(v) от 0 до 25 мол. % одного или большего количества этиленовоненасыщенных мономеров, которые отличаются от мономера (i), (ii), (iii) и (iv),

где суммарное количество всех мономеров (i), (ii), (iii), (iv) и (v) составляет 100 мол. %, с получением исходного полимера V, и

- гидролиза исходного полимера V с получением конечного полимера А, где по меньшей мере часть групп N-C(=O)R1, содержащихся в мономерах (i) формулы (I), полимеризованных с получением исходного полимера V, гидролизована и при этом образованы первичные аминогруппы, где по меньшей мере часть сложноэфирных групп, содержащихся в мономерах (ii), полимеризованных с получением исходного полимера V, подвергается превращению и по меньшей мере частью превращения является образование 5-членных лактамных структурных звеньев, содержащих полученные первичные аминогруппы, или образование карбоксигрупп или их солевых форм.

Предпочтительно, если конечный полимер А добавляют к первой водной суспензии волокнистого материала в виде водной дисперсии или водного раствора конечного полимера, обладающего А значением рН, равным более 5, более предпочтительно значением рН, равным от 6 до 9, особенно предпочтительно значением рН, равным от 6 до 8, и особенно предпочтительно значением рН, равным от 6,1 до 6,8.

Предпочтительным является способ, в котором на стадии (А) конечный полимер А добавляют в виде водной дисперсии или водного раствора, обладающего значением рН, равным от 5 до 9, к первой водной суспензии волокнистого материала.

Вторая водная суспензия волокнистого материала, содержащая конечный полимер А, включает

(а-а) воду,

(а-b) волокнистый материал,

(а-с) конечный полимер А.

Возможным дополнительным компонентом второй водной суспензии волокнистого материала является (a-d) органический полимер, который отличается от волокнистого материала и от конечного полимера А. Органический полимер (a-d) может являться нейтральным, катионогенным или анионогенным.