Изобретение относится к технологии микроэлектроники, а именно к креплению полупроводниковых кристаллов к основаниям корпусов, и может быть использовано в производстве дискретных приборов и интегральных схем.

Известен способ монтажа полупроводниковых кристаллов, состоящий в том, что на тыльную поверхность кристалла и основания корпусов наносят слой клея, после его сушки клей приводят в вязкое состояние и на него укладывают кристалл и сборку помещают в камеру, где задают температуру 120°С и давление воздуха, 2-2,5 кг/см2, выдерживают там 1 ч. Совместное действие температуры и давления приводит к монолитному соединению кристаллов с основаниями корпусов приборов [1]. Способ технологичен и прост, позволяет соединять различные материалы разной толщины. К недостаткам можно отнести низкую теплопроводность клея, сложность замены кристаллов, возможное газовыделение и загрязнение кристаллов. Наиболее близким по технической сущности к заявляемому является способ пайки полупроводниковых кристаллов с корпусами приборов [2]. Сущность способа заключается в том, что перед нанесением стекла на паяемой стороне пластины с готовыми структурами создают сильно легированный слои р+ или n+ типа, на этот слои из суспензии в электрическом поле осаждают слой стекла, разделяют пластины на отдельные кристаллы и сборки кристаллов с основаниями помещают в термошкаф, где нагревают их до температуры оплавления стекла. Оплавление стекла приводит к монолитному соединению кристаллов с основаниями приборов. Недостаток этого способа состоит в использовании достаточно сложного оборудования: необходима ячейка, дисперсионная среда, мелко помолотое стекло, источник напряжения и относительно высокая температура оплавления стекла (N500°С), а также низкая надежность приборов из-за растрескивания стекла или кристалла при работе прибора в широком диапазоне температур. Целями изобретения являются: снижение величины термоупругих напряжений в стекле и кристалле, повышение надежности приборов и упрощение технологии закрепления кристаллов с основаниями корпусов. Поставленные цели достигаются тем, что перед разделением пластины на отдельные кристаллы на ее тыльной (паяемой) стороне через маску и на металлические основания корпусов в качестве диэлектрика наносят поликристаллический слой окисла алюминия толщиной 5-10 мкм, после чего со стороны окисла разделяют пластину на кристаллы, собирают сборки: основание-припой-кристалл, где в качестве припоя используют низкотемпературный припой ПСр-2,5; помещают сборки в вакуумную камеру и производят пайку кристаллов к основаниям корпусов приборов при Т=330±10°С и вакууме (0,1-1,0) × 10-3 мм рт.ст.

При использовании в качестве материала оснований сплавов из титана, типа ВТ-9, учитывая его большую поверхностную активность, их можно использовать напрямую: без нанесения перед пайкой на основания корпусов слоя окисла алюминия.

Поставленные цели могут быть достигнуты и другим технологическим путем: до изготовления структур на одной из сторон пластины эпитаксиально наносят монокристаллический слой окисла алюминия, на другой изготавливают структуры, разделяют пластины на кристаллы, собирают сборки и производят пайку аналогичным образом.

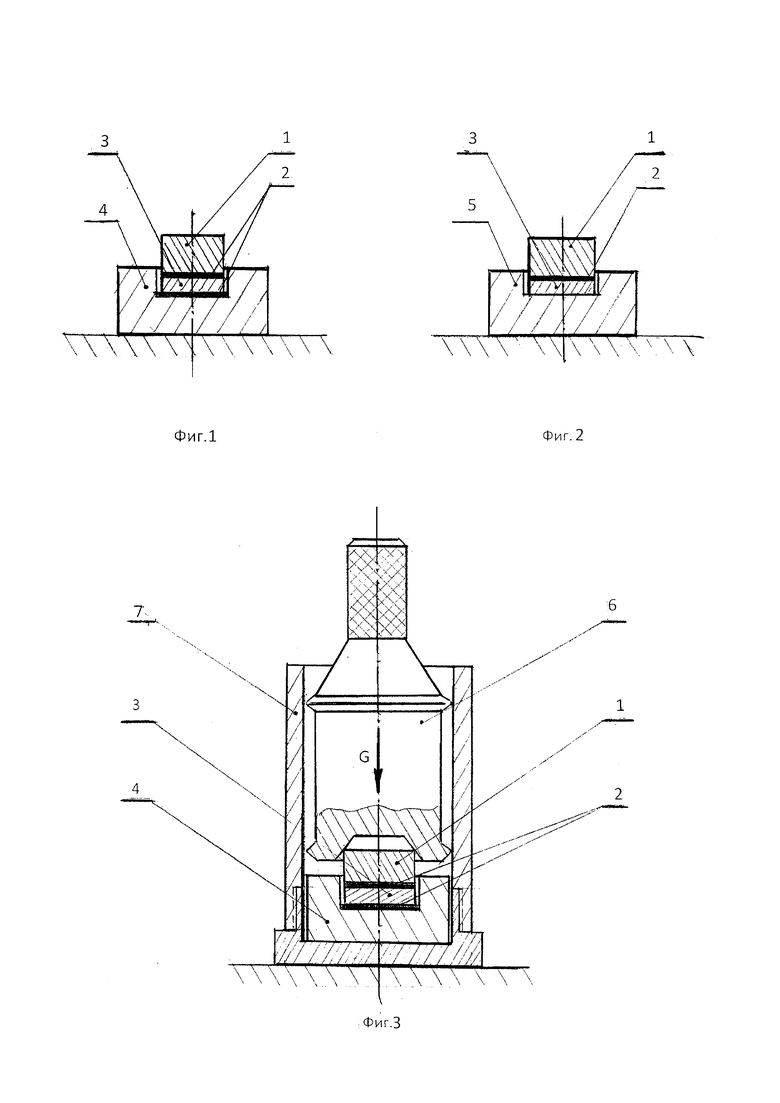

На Фиг. 1 показана схема пайки кристалла на основание металлического корпуса.

На Фиг. 2 показана схема пайки кристалла на основание из титанового сплава.

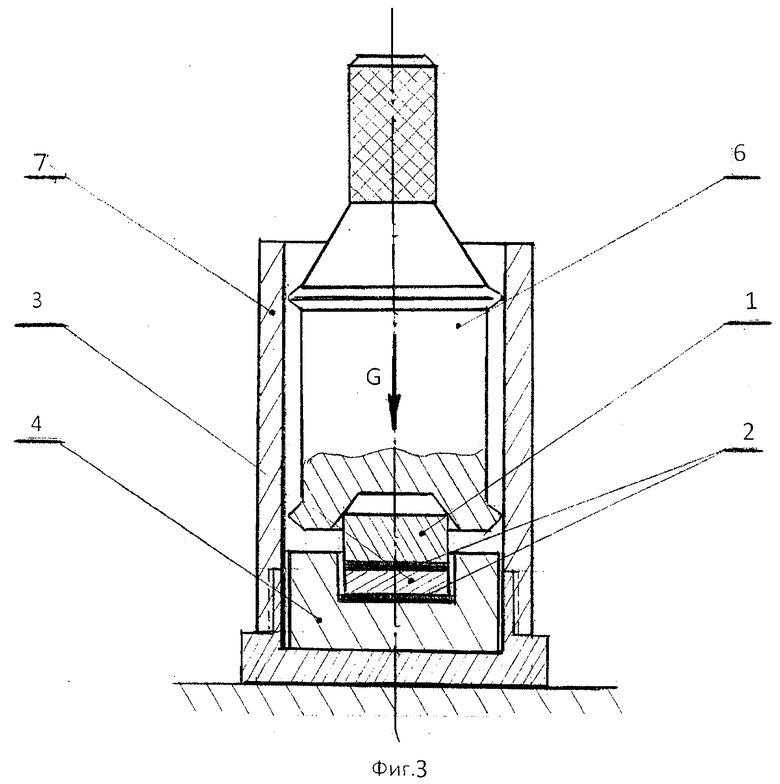

На Фиг. 3 показана цилиндрическая разборная кассета с установленной в ней сборкой, показанной на Фиг. 1, и грузом G. Обозначения, принятые на Фиг. 1, 2, 3:

1- кристалл;

2- слой окиси алюминия;

3- таблетка низкотемпературного припоя ПСр-2,5;

4- основание корпуса из металла, например из ковара;

5- основание корпуса из титанового сплава, например, ВТ-9;

6- груз для прижатия кристалла к припою и припоя к основанию;

7- одноместная цилиндрическая разборная кассета для установки сборки. Для получения качественного спая необходимо соблюдение следующих условий:

а - на паяемой стороне кристалла и основании корпуса недопустимы загрязнения;

б - припой должен обладать хорошей текучестью и смачиваемостью;

в - припой должен иметь невысокую температуру плавления и небольшое время нагрева (Тнагр) до температуры плавления (Тпл);

г - зона пайки должна быть нагрета несколько выше температуры плавления припоя. У припоя ПСр-2,5 Тпл=330±5°С, поэтому Тнагр=330±10°C.

Способ пайки полупроводниковых кристаллов к основаниям корпусов приборов реализуется следующим образом. На паяемую пластину с готовыми полупроводниковыми кристаллами через маску на тыльную (паяемую) сторону и на основания корпусов (обычно из 29 НК-ковар) известным способом, например, высоко - частотным плазменным распылением, наносят слой окисла алюминия толщиной 5-10 мкм.

Затем, со стороны окисла по разметке, оставленной маской (где нет окисла), производится разделка пластины на кристаллы, например, путем скрайбирования. Далее собирают сборки: на металлические основания корпусов, покрытые окислом алюминия, укладывают припой ПСр-2,5 в форме таблеток толщиной 30…40 мкм и на него устанавливают кристаллы так, чтобы их окисленная сторона соприкасалась с припоем. Сборки помещают в одно - или многоместные кассеты, например, из 44НХТЮ (нержавеющий сплав) и на каждую сборку устанавливают груз G массой 100-300 г. Сборки вводят в вакуумную камеру, создают в ней разряжение (0,1-1,0) × 10-3 мм рт.ст. и нагревают сборки до Т=330±10°C. Выдержав сборки при этой температуре 10 мин, их охлаждают вместе с камерой и разбирают кассеты с припаянными кристаллами. Производят визуальный контроль кристаллов и видимых областей спая и на его основе производят выбраковку сборок с некачественными пайками.

Поставленная цель может быть достигнута и другим путем: до изготовления структур на одной из сторон пластины выращивают монокристаллический слой окисла алюминия (сапфир), на другой изготавливают полупроводниковые структуры, разделывают пластину на кристаллы, собирают сборки и производят пайку кристаллов аналогичным образом. В случае использования для оснований титановых сплавов, нанесение окисла алюминия на их паяемую сторону не требуется, так как эти сплавы обладают высокой поверхностной активностью и хорошей смачиваемостью припоем ПСр-2,5, поэтому в результате пайки формируется сплошное и прочное монолитное соединение кристалла с основанием прибора.

В сравнении с известными, предлагаемый способ имеет следующие преимущества:

1) способ позволяет снизить уровень термоупругих напряжений в кристалле и соответственно повысить надежность приборов, так как при пайке кристаллов используется относительно невысокая температура и соединяемые элементы имеют достаточно близкие ТКЛРы.

2) позволяет упростить технологию пайки, так как не требует специального оборудования, а в случае использования оснований из титановых сплавов исключается необходимость нанесения на них слоя окисла алюминия.

3) исключается вредное влияние на кристалл флюса, так как он не используется, а его роль при пайке выполняет вакуум.

Источники информации

1. Авт. свидетельство СССР №1253417 А1, Кл. H01L 21/50, Н05К 3/30.

2. Авт. свидетельство СССР №1013155 А, Кл. В23К 1/20, H01L 21/58.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-РЫЧАЖНОГО ДАТЧИКА СИЛЫ | 2022 |

|

RU2797134C1 |

| СПОСОБ БЕССВИНЦОВИСТОЙ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К КОРПУСУ | 2005 |

|

RU2278444C1 |

| СПОСОБ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К КОРПУСУ | 1999 |

|

RU2167469C2 |

| СПОСОБ БЕССВИНЦОВОЙ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К КОРПУСУ | 2008 |

|

RU2379785C1 |

| СПОСОБ БЕССВИНЦОВОЙ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К КОРПУСУ С ОБРАЗОВАНИЕМ ЭВТЕКТИКИ Al-Zn | 2008 |

|

RU2375786C1 |

| Способ изготовления керамических плат для СВЧ монолитных интегральных схем | 2022 |

|

RU2803667C1 |

| СПОСОБ КАПИЛЛЯРНОЙ ПАЙКИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ВИДЕ ШТУЦЕРА И ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ | 2006 |

|

RU2375160C2 |

| СПОСОБ СПЛАВЛЕНИЯ | 2014 |

|

RU2564685C1 |

| КОРПУС ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2009 |

|

RU2405229C2 |

| СПОСОБ БЕССВИНЦОВОЙ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К КОРПУСУ | 2006 |

|

RU2313156C1 |

Изобретение относится к технологии микроэлектроники, а именно к технологии крепления полупроводниковых кристаллов с помощью пайки, и может быть использовано в производстве дискретных приборов и интегральных схем. Технической задачей изобретения является снижение термоупругих напряжений в кристалле при его закреплении в корпусе прибора и при его работе в широком диапазоне температур и, следовательно, повышение надежности прибора. Технический результат состоит в следующем: на паяемую сторону пластины и на корпус наносят слой окиси алюминия, после чего со стороны окисла разделывают пластину на кристаллы, собирают сборки: кристалл-припой-корпус, где в качестве припоя используют низкотемпературный припой, помещают сборки в вакуумную камеру и производят пайку кристаллов. Если в качестве материала корпусов приборов использовать титановые сплавы, то для пайки основания корпусов можно использовать без предварительного нанесения на них слоя окиси алюминия. Способ может быть использован для группового крепления полупроводниковых кристаллов к корпусам приборов. 1 з.п. ф-лы, 3 ил.

1. Способ пайки полупроводниковых кристаллов с корпусами приборов, включающий нанесении на паяемую сторону пластины с готовыми структурами слоя диэлектрика, разделение пластины на отдельные кристаллы, сборку кристаллов с корпусами через слой припоя и нагрев сборок, отличающийся тем, что на паяемую сторону пластины через маску и на металлические основания корпусов в качестве диэлектрика наносят пиролитический слой окиси алюминия толщиной 5-10 мкм, после чего со стороны окиси разделяют пластину на кристаллы, собирают сборки основание-припой-кристалл, где в качестве припоя используют низкотемпературный припой ПСр-2,5, помещают сборки в вакуумную камеру и производят пайку кристаллов к основаниям корпусов приборов при Т=330±10°С и вакууме (0,1-1,0)×10-3 мм рт.ст.

2. Способ пайки полупроводниковых кристаллов по п. 1, отличающийся тем, что в качестве материала оснований корпусов используют титановый сплав без нанесения на него перед пайкой слоя окиси алюминия.

| Способ пайки силовых полупроводниковых приборов | 2016 |

|

RU2641601C2 |

| СПОСОБ ПАЙКИ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К КОРПУСУ | 1999 |

|

RU2167469C2 |

| US 2016254209 A1, 01.09.2016 | |||

| JP 2012186347 A, 27.09.2012. | |||

Авторы

Даты

2023-09-05—Публикация

2023-03-01—Подача