Изобретение относится к методу сплавления электродными материалами кремниевых полупроводниковых пластин и полупроводниковых подложек с термокомпенсирующими электродами.

Так как кремний хрупок и имеет низкий КТР (коэффициент термического расширения), присоединение кремниевой полупроводниковой пластины мощного прибора к медному токоотводу осуществляется через промежуточный термокомпенсирующий электрод из металлического вольфрама или молибдена (W и Мо обладают хорошей теплопроводностью и электропроводимостью; КТР W, Мо и Si отличаются незначительно).

Пример изготовления диодной структуры на кремнии. В пластину кремния p-типа с одной стороны вплавляется фольга электродного сплава Au-Sb. С противоположной стороны для создания омического контакта по всей площади пластины вплавляется электродный сплав Au-В. Для уменьшения термических напряжений, возникающих в кремнии при вплавлении золотых сплавов, к Au - электродам приплавляются вольфрамовые пластины, КТР которых примерно равен КТР кремния [1].

Вариант изготовления мощных полупроводниковых выпрямителей: активная часть прибора изготовлена в виде набора («сэндвича»), элементы которого расположены в следующем порядке - монтажная пластина Мо или W + слой алюминия + диск кремния n-типа + слой золота, легированного сурьмой + вторая монтажная пластина (W или Мо). Набор этих элементов нагревают при температуре ~ 750°С. При этом происходит диффузия примесей в кремнии и образуется p-n переход [2].

Золото (серебро) легируется сурьмой или бором (обычно ~1%) для создания p-n перехода или обеспечения низкого омического переходного сопротивления соединения металл - кремний. При вплавлении чистого золота (серебра) в кремний образуется переходный слой высокоомного сопротивления, препятствующего прохождению электрического тока (ухудшение вольт-амперных характеристик полупроводникового прибора).

В вентилях, состоящих из пластин кремния с припаянными с обоих сторон дисками из молибдена, в местах пайки получаются поры, ухудшающие электрические характеристики. Один диск припаивается к пластине припоем из Al-Si эвтектического состава, другой - припоем Ag - 2% Pb - 1% Sb. Этот диск никелируется для лучшего смачивания припоем. Пайка производится в вакууме при 900°С. Металлографическим анализом показано, что поры получаются между пластинкой и никелированным диском благодаря образованию соединения Ni-Si. Эта фаза получается вследствии реакции между Ni и Si, растворяющимися в припое. Пористость не возникает в местах пайки металлического молибдена (без покрытия) припоем Al-Si [3].

Примечание. Гальванически осаженный никель на поверхности Мо (W) предварительно вжигается в подложку при высокой температуре. Во время сплавления кремния с термокомпенсатором, из-за происходящих металлургических (химических) процессов, никелевый подслой зачастую полностью отслаивается от поверхности Mo (W).

Фирмой «Bell Telephone» был разработан метод электролитического нанесения золота на молибден без осаждения промежуточного никелевого покрытия. Необходимость покрытия молибдена золотом обуславливается отсутствием возможности непосредственного соединения молибдена с кремнием с помощью сплава Au-Sb или Au-B. Приходилось на поверхность молибдена сначала осаждать никель, который оказывал отрицательное влияние на рабочие характеристики полупроводниковых приборов.

Воздействие на молибден перекисью водорода на нем получают тонкую пористую пленку окисла. При проведении электролитического процесса золото осаждается как на молибдене, проникая через поры в окисной пленке, так на самой пленке. Последующее восстановление окисла водородом при температуре 900°С обеспечивает механическое сцепление поверхности раздела Мо-Au. На полученный слой может быть нанесено дополнительное золотое покрытие. [4] [5]

Серебряный сплав состава: 0,01% Si (Ge); 0,2% Pd (Pt); Ag - остальное - может быть использован для термического серебрения термокомпенсаторов без предварительного нанесения никелевого подслоя на поверхность W или Мо с целью последующего сплавления этих электродов с кремнием. Навеска серебряного сплава в атмосфере водорода при температуре 1100°С полностью растекается по поверхности металлического Мо или окисленного (до темно-фиолетового цвета) W. [6]

Высокая температура сплавления кремния с термокомпенсатором пагубно влияет на характеристики полупроводникового прибора.

Электродный припой состава Pb-Jn-Ni (содержание свинца 50-99%) смачивает кремний при температуре 825°С [7].

Применение серебряного сплава состава: 0,5% Ni; 0,5% Sb; 2% Pb; 15% Jn; Ag - остальное позволяет снизить температуру пайки до 780°С (в вакууме 10-4 мм рт.ст.). [8]

Рекристаллизованный слой, образующийся при вплавлении индия в кремний р-типа, имеет проводимость n-типа. Возможно, это связано с резким отличием атомных радиусов кремния и индия и появления в рекристаллизованном слое кремния нарушенной кристаллической решетки. [9] [10]

Во всех приведенных примерах сплавление термокомпенсатора ведется к поверхности полупроводниковой пластины, имеющей на всей плоскости один вид проводимости («n» или «p»). Известны приборы (например, симисторы и тиристоры с обратной проводимостью), где под одной плоскостью полупроводниковой подложки сформированы (диффузией) области как «n», так и p-типа.

Создание низкоомных невыпрямляющих контактов на тонких диффузионных слоях кремниевых приборов: производится напыление на поверхность кремния тонкой пленки (200-300Å) золота. Затем, не прекращая напыление Au, производят напыление пленки Ag толщиной 5 мкм. С начала процесса распыления Ag прекращается распыление Au до тех пор, пока толщина пленки Ag не достигнет заданной величины. После этого производят снова распыление Au, прекращая распыление Ag. По окончании процесса напыления производят приплавление контактов при температуре выше эвтектической точки Au-Si (370°С), но ниже эвтектики Ag-Si (830°С). [11].

Способ основан на том факте, что золото и серебро образуют между собой твердый раствор, и в зависимости от содержания компонентов (Ag и Au) сплав Ag Au Si имеет различную температуру эвтектики. Сплав, содержащий 75% Au и 25% Ag, имеет температуру эвтектики с кремнием 490°С, а для сплава 50% Au и 50% Ag температура эвтектики равна 570°С [12].

Ту же методику использует, напыляя на поверхность кремния серебряный сплав состава: 0,5% Ni; 2,5% Ge; 27% Cu; 70% Ag (~5 мкм), который затем вплавляют в подложку при температуре 700°С. Фольгой золота проводят спайку термокомпенсатора с поверхностью металлизированного кремния [13] [14].

Все это довольно трудоемкие процессы и связаны с применением драгоценных металлов (Ag и Au).

В массовом промышленном производстве стараются использовать силуминовые (сплав алюминия с кремнием) электродные припои для соединения термокомпенсатора (Мо и W) и кремния, имеющего различные виды проводимости на одной поверхности. Сплав Al-Si (силумин) имеет температуру эвтектики 577°С при содержании кремния в эвтектики 12,5%. Сплавление ведут минимально возможной тонкой фольгой силумина (для заполнения паяного шва) при минимально возможной температуре (~ 600°С) и длительной временной выдержке для образования паяного соединения Si-Mo(W). Поверхность области кремния n-типа стараются максимально насытить донором-фосфором (диффузией) для предохранения от возможного перехода n-типа кремния в p-тип (в результате вплавления в кремний акцептора-алюминия).

Минимально возможные режимы пайки вызывают повышенный процент брака (непропай). Ощущается перекомпенсация от вплавления в n-кремний акцептора-алюминия (повышенное переходное омическое сопротивление).

Перед сплавлением термокомпенсатора с кремнием паяемые поверхности, а именно кремний, алюминий (силумин), молибден (вольфрам), предварительно протравливают для удаления возможных загрязнений. Но в воздушной атмосфере протравленные поверхности вновь покрываются окисными пленками. И если в среде сплавления (вакуум, водород) окисные пленки на поверхности термокомпенсатора (W, Мо) восстанавливаются до чистого металла, восстановления (диссоциации) окисных пленок на поверхности кремния и алюминия (силумина) не происходит (вакуум или водород для кремния и алюминия в режимах сплавления играют роль защитной среды от дальнейшего окисления).

Так как КТР окиси алюминия значительно меньше КТР алюминия, с подъемом температуры (при пайки) окисная пленка на поверхности алюминия разрывается, чистый алюминий раскисляет окись кремния и вплавляется в полупроводниковую пластину.

Но фольга припоя (алюминий, силумин) не способна раскислять утолщенный слой (до ~ 1 мкм) боросиликатного (фосфоросиликатного) окисла, образующегося на поверхности полупроводниковой подложки на этапах проведения диффузионных процессов (создание необходимой полупроводниковой структуры).

Известно, что диоды Шоттки (имеющие сравнительно низкие значения прямого падения напряжения) изготавливают напылением металла на поверхность кремния n-типа. Но воздушной атмосфере поверхность кремния никогда не бывает свободной от окислов. Т.е. структура диода Шоттки имеет вид: Si-SiO2-Μ (Μ - металл). При подведении разницы электрических потенциалов, электроны из проводника преодолевают потенциальный барьер, создаваемый, в том числе и окисной пленкой, переходя в металл. При смене направления тока электроны не переходят из металла в полупроводник (если не превышается напряжение пробоя запорного слоя).

Предлагается полупроводниковую структуру, с «n» и «p»-типами проводимости кремния на одной поверхности, сплавлять с термокомпенсатором при помощи силумина, но на кремнии выращивать (или оставлять после процесса диффузии) окисную пленку (~ 1 мкм). Окисная пленка смачивается припоем, но препятствует проникновению акцептора-алюминия в глубину полупроводниковой подложки. Окисная пленка не препятствует открыванию прибора и протеканию прямого тока через него. Сплавление ведется в обычных (не критичных) режимах пайки, с технологической корректировкой температуры и времени процесса.

Предлагается два варианта исполнения:

а) покрытие окислом всей плоскости пластины (Фиг. 1);

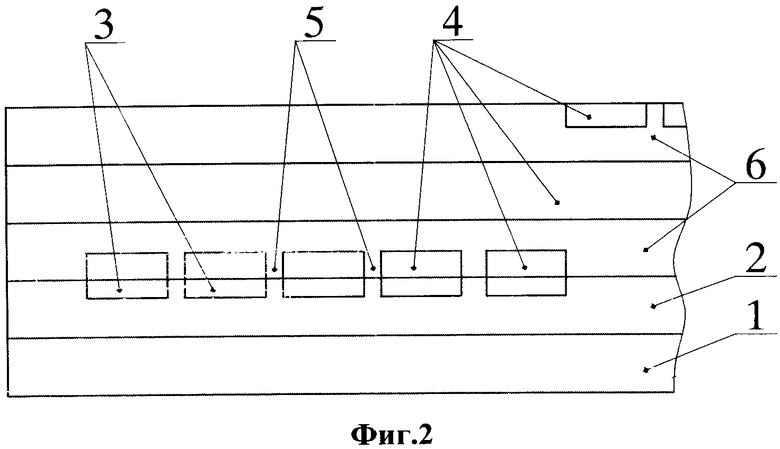

в) покрытие окислом только поверхности n-типа (полное окисление, при помощи фотолитографии окисел стравливается с поверхности кремния p-типа) (Фиг. 2)

Пояснение 1 - термокомпенсатор (Mo, W); 2 - припой (Al, силумин); 3 - окисный слой; 4 - область кремния n-типа; 5 - шунты эмиттера; 6 - область кремния p-типа.

В случае исполнения варианта по Фиг. 2 требуется индивидуальные условия к составу припоя (силумина). Сплав Al-Si имеет температуру плавления 577°С при содержании кремния в эвтектике 12,5% (по другим источникам - l=11,7%). При пониженном содержании кремния (5,10%) припой состоит из алюминия с вкраплениями эвтектического сплава Al-Si (12,5% Si). При повышении содержания кремния (15,20%) припой состоит из эвтектического сплава Al-Si с вкраплениями кремния.

В процессе пайки при повышении температуры выше 577°С, эвтектический сплав Al-Si начинает растворять прилежащий кремний полупроводниковой подложки согласно диаграмме состояния [15]. Но если припой вплавляется в кремний в области шунтов эмиттера (обладающих малой площадью), сплав за пределами шунтов вынужден насыщаться кремнием из области шунтов, далеко вплавляясь в толщу кремния полупроводниковой подложки, сокращая глубину области p-типа. Это может быть как полезно, так и вредно для характеристик полупроводникового прибора. Если необходимо повышенное легирование поверхности шунтов акцептором (алюминием) без опасности глубокого проплавления кремния, в изготовленном припое (силумине) должно содержаться кремния больше, чем его возможное полное растворение (согласно диаграмме состояния) при температуре пайки. Основа припоя (эвтектический сплав) при подъеме температуры пайки (нагрев печи) будет растворять кремний из собственного состава и из прилежащей поверхности полупроводниковой подложки.

Предельная растворимость кремния в припое в зависимости от температуры: 577°С - 12,5%; 600°С - 13,5%; 650°С - 17%; 700°С - 20%; 750°С - 24%; 800°С - 28%. [15]

При необходимости глубокого вплавления необходимо в качестве припоя использовать силумин с малым содержанием кремния или чистый алюминий.

Предлагается использовать данный способ сплавления для соединения термокомпенсатора с поверхностью n-кремния диодной структуры (по заказу потребителей).

Предложенный способ на первый взгляд противоречит здравому смыслу: диэлектрическая окисная пленка не мешает прохождению электрического тока значительной силы (десятки и сотни ампер). Реальность: в тонких пленках на поверхности полупроводника начинают проявлять себя законы квантовой физики.

Источники информации

1. Патент ФРГ № 1110323.

2. Патент США № 3160798.

3. «Metallurgy» 1964.70 № 422, р. 267-270.

4. «Semiconductor Product», 1965, vol 8, Χ, № 10, p. 64.

5. «Ε E E», 1965, vol 13, Χ, № 10, p. 30.

6. Авторское свидетельство СССР № 254299.

7. Патент США № 2879457.

8. Авторское свидетельство СССР № 254784.

9. Патент Японии № 855 опубл. 27.01.66.

10. Патент США № 3285791 И. Патент США № 3028663.

12. Патент Японии № 23269 опубл. 19.10.64.

13. Авторское свидетельство СССР № 415117.

14. Авторское свидетельство СССР № 1273224.

15. Хансен М, Андерко К. «Структуры двойных сплавов», М., «Металлургиздат», 1962, т. 1, с. 150-152.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полупроводниковых приборов на основе кремния | 1985 |

|

SU1273224A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОВИДНОЙ КОМПОЗИЦИИ И КОНТЕЙНЕР ДЛЯ ЕЕ ТЕРМООБРАБОТКИ | 2009 |

|

RU2436741C9 |

| Способ металлизации термокомпенсирующей изолирующей подложки припоем AuSn для пайки полупроводниковых лазерных диодов | 2022 |

|

RU2818934C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТА | 1969 |

|

SU243740A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОВИДНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2529443C2 |

| Способ пайки графита с алюминием | 1979 |

|

SU854627A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2020 |

|

RU2737722C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2584357C1 |

| СПОСОБ СОЗДАНИЯ МЕЖСОЕДИНЕНИЙ В ПОЛУПРОВОДНИКОВЫХ ЛАЗЕРАХ | 2012 |

|

RU2530203C2 |

| Смесевой порошковый припой для пайки алюминия и сплавов на его основе | 2021 |

|

RU2779439C1 |

Использование: для сплавления электродными материалами кремниевых полупроводниковых пластин и полупроводниковых подложек с термокомпенсирующими электродами. Сущность изобретения заключается в том, что способ сплавления электродными материалами кремниевой полупроводниковой подложки с термокомпенсатором ведут алюминием/силумином через прослойку окиси кремния, выращенную на поверхности полупроводниковой подложки. Технический результат: обеспечение малой глубины проникновения электродного материала в полупроводниковую подложку. 1 з.п. ф-лы, 2 ил.

1. Способ сплавления электродным материалом кремниевой полупроводниковой подложки с термокомпенсатором, отличающийся тем, что для обеспечения малой глубины проникновения электродного материала в полупроводниковую подложку по большой площади, сплавление ведут алюминием/ силумином через прослойку окиси кремния, выращенную на поверхности полупроводниковой подложки.

2. Способ сплавления по п.1, отличающийся тем, что для создания зон непосредственной пайки поверхности кремния, перед сплавлением в локальных местах удаляют слой окиси кремния с поверхности полупроводниковой подложки.

| US 3028663 A1, 10.04.1962 | |||

| ПРИПОЙ ДЛЯ ПАЙКИ КРЕМНИЯ | 1972 |

|

SU415117A1 |

| US 3160798 A1, 08.12.1964 | |||

| US 2879457 A1, 24.03.1959 | |||

| Способ соединения полупроводниковой пластины с термокомпенсатором | 1991 |

|

SU1823031A1 |

| Способ изготовления полупроводниковых приборов на основе кремния | 1985 |

|

SU1273224A1 |

Авторы

Даты

2015-10-10—Публикация

2014-08-25—Подача