Изобретение относится к области утилизации отходов и может быть использовано в промышленности, коммунальном хозяйстве при переработке отходов различного состава и агрегатного состояния.

В 21 веке проблема мусорных свалок грозит перерасти в глобальную катастрофу. Свалки занимают сотни гектар земли, чадят, дымят, загрязняют землю, воздух, воду, выделяют ядовитые и вредные вещества, образующиеся в результате самопроизвольного неорганизованного горения и разложения мусора.

Захоронение мусора в землю не решает проблему, а усугубляет ее, т.к. позволяет только спрятать утиль, не защитив от него окружающую среду. Гниение мусора может продолжаться десятилетиями, загрязняя грунтовые воды и выделяя в атмосферу токсичные газы.

Также не решает проблему и сжигание мусора на мусороперерабатывающих заводах, т.к. при сжигании отходов в атмосферу выбрасываются тонны вредных веществ, в том числе диоксины и фураны, представляющие угрозу всему живому.

В настоящее время перспективным направлением переработки и обезвреживания отходов является плазменная переработка мусорных завалов.

Ключевым преимуществом плазменной технологии являются высокие температуры, получаемые при плазменном горении, составляющие от 1200°С и выше. Сущность такой технологии - это термохимическое разложение органических компонентов до атомного уровня и их ионизация с последующим получением газа (смесь водорода, монооксида углерода с примесями других горючих газов), который может в дальнейшем применяться в качестве чистого топлива или как первичный продукт для органического синтеза. Выбросы токсинов сокращаются на 99%. При этом неорганический компонент - твердые отходы (шлак) представляет собой экологически безопасный материал, который может применяться как композитный материал в строительстве. Таким образом, плазменная утилизация отходов позволяет полностью разлагать мусор на безопасные и ценные соединения. Другое важное преимущество такой технологии - его практическая универсальность, т.е. широкий спектр перерабатываемых материалов: твердые, жидкие, газообразные.

Из уровня техники известны различные способы переработки отходов с использованием плазменных технологий (патенты РФ на изобретение №№2038537, 2108517, 2143086, 2183794, 2246072, 2716652).

Как правило, установки, реализующие известные способы, содержат генераторы плазмы (плазмотроны) или применяется стороннее топливо и систему очистки газов. Они обладают высокой эффективностью, но в то же время представляют собой достаточно сложные конструкции, а также требуют больших энергозатрат, что приводит к существенному удорожанию как самих конструкций, так и процесса переработки отходов.

Известен способ утилизации топлива в сверхадиабатическом режиме (патент РФ на изобретение №2305129, МПК C10L9/08, опубл. 27.08.2007 г.) посредством двухстадийного фильтрационного горения с образованием синтез-газа, с последующей его утилизацией с избытком окислителя, отличающийся тем, что температуру процесса поддерживают на уровне 2000-2300 К путем увеличения температуры подогрева топлива Тн в пределах 350°С<Тн<500°С за счет дополнительной рекуперации тепла с достижением стадии диссоциации воды с получением водорода, вовлекаемого в процесс горения в качестве топлива.

Недостатком известного решения является то, что конструктивные особенности установки, реализующей способ, не позволяют переработать без дополнительных затрат топлива отходы как без их предварительной подготовки, так и за рамками жестких ограничений их по влажности и узкого диапазона соотношения органических и неорганических компонентов, а также с учетом экологических требований.

Известен способ плазмотермической переработки твердых отходов (патент РФ на изобретение №2772320, МПК F23G 5/027, F23G 5/24, опубл. 18.05.2022), включающий непрерывную подачу воздуха в верхнюю рабочую камеру печного реактора, подачу сырья для розжига в верхнюю рабочую камеру на внешний конусообразный контур колосниковой решетки, розжиг и прогрев колосниковой решетки, подачу отходов в верхнюю рабочую камеру, их подсушку, разогрев и сжигание до образования из отходов горючих пиролизных газов, последующее их вбрасывание по рециркуляционным патрубкам под действием давления, создаваемого дымососом и подаваемым воздухом, нисходящего газового потока в нижнюю камеру сгорания, в которой формируется вихревой восходящий поток разогретых до высокой температуры газов, который, поднимаясь, попадает во внутреннее конусообразное пространство колосниковой решетки, формируя внутри нее плазменное облако, которое разогревает изнутри колосниковую решетку и поступающие на внешний контур колосниковой решетки отходы до достижения температуры термической деструкции, после чего поток разогретых пиролизных газов через рециркуляционные патрубки снова вбрасывают в нижнюю рабочую камеру, возвращая восходящий поток газа повышенной температуры в рабочий цикл плазмотермической переработки в печном реакторе, а нисходящий поток загрязненных пиролизных газов пониженной температуры под давлением, создаваемым дымососом, направляют в верхнюю часть камеры дожита, где их подогревают до температуры 1200-1700°С, в результате чего все вредные вещества распадаются на молекулы, а чистые газы опускаются вниз камеры дожита, где их охлаждают до 350°С и выводят в выхлопную трубу.

К недостаткам известного способа относится недостаточная эффективность процесса переработки отходов.

Задачей, решаемой изобретением, является создание способа плазмотермической переработки твердых отходов, существенно повышающего эффективность процесса, при этом не требующего больших энергозатрат.

Для решения поставленной задачи предлагается способ плазмотермической переработки твердых отходов, при котором осуществляют непрерывную подачу воздуха в верхнюю рабочую камеру печного реактора, подачу сырья для розжига в верхнюю рабочую камеру на внешнюю усеченно-конусообразную поверхность средней рабочей камеры печного реактора, розжиг и прогрев средней рабочей камеры, последующую подачу отходов в верхнюю рабочую камеру, их подсушку, разогрев и сжигание до образования горючих пиролизных газов, которые затем направляют через отверстия вывода газа по рециркуляционным патрубкам из верхней рабочей камеры через нижнюю рабочую камеру в среднюю рабочую камеру, ограниченную внутренним усеченно-конусообразным пространством, внутри которого формируют плазменное облако, разогревающее изнутри усеченно-конусообразную поверхность, параллельно обеспечивают выталкивание непрерывно подаваемого через нижнюю рабочую камеру воздуха во внутреннее усеченно-конусообразное пространство средней рабочей камеры, под давлением которого плазменное облако через отверстия в усеченно-конусообразной поверхности в виде плазменных струй переносят в верхнюю рабочую камеру, обеспечивая термическую деструкцию отходов по всей усеченно-конусообразной площади при температуре сверхадиабатического режима горения, при этом образуемые пиролизные газы дополнительно обогащают воздухом по периметру усеченной части конуса, после чего поток разогретых обогащенных воздухом пиролизных газов вбрасывают в нижнюю рабочую камеру, возвращая восходящий поток газа в рабочий цикл, осуществляемый в печном реакторе, а нисходящий поток загрязненных пиролизных газов под давлением направляют в камеру дожига, где их подогревают до температуры распада вредных веществ на молекулы, а чистые газы охлаждают и выводят в выхлопную трубу.

Сущность изобретения подробно поясняется чертежами, где:

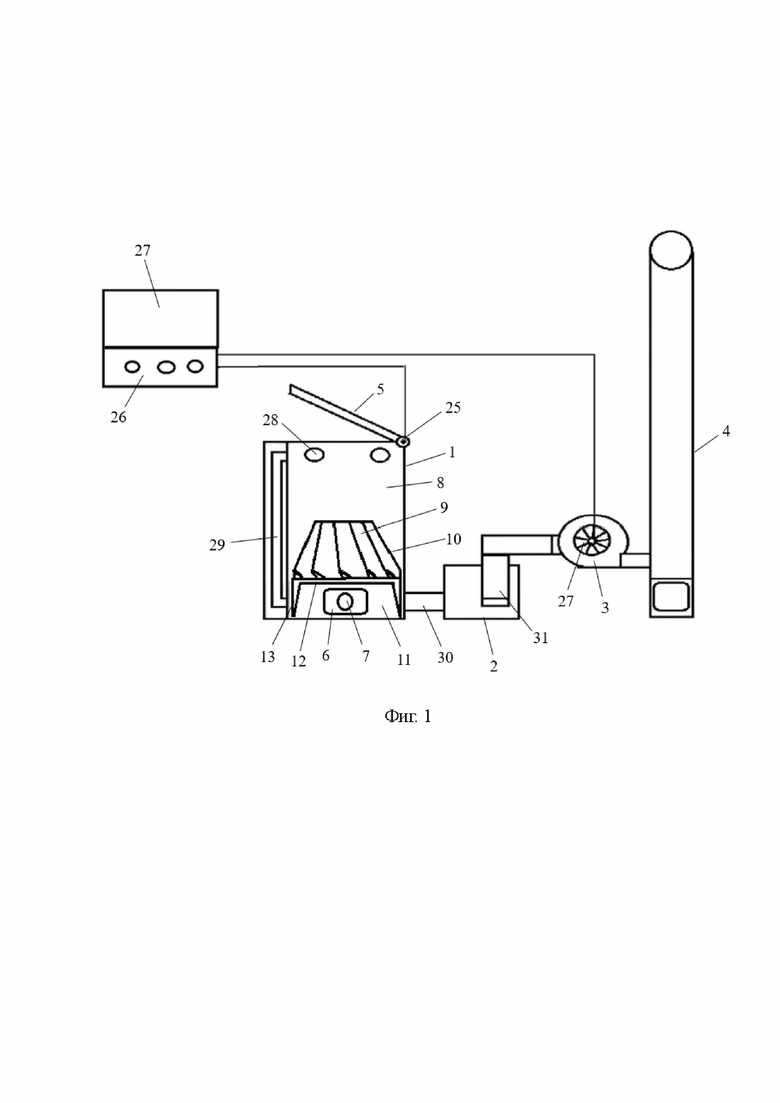

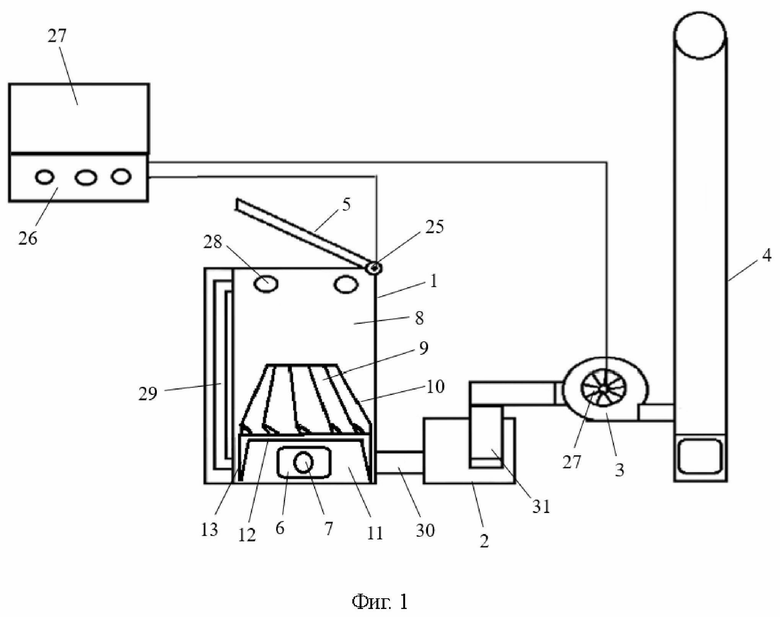

- на Фиг. 1 изображена схема установки для реализации способа плазмотермической переработки отходов;

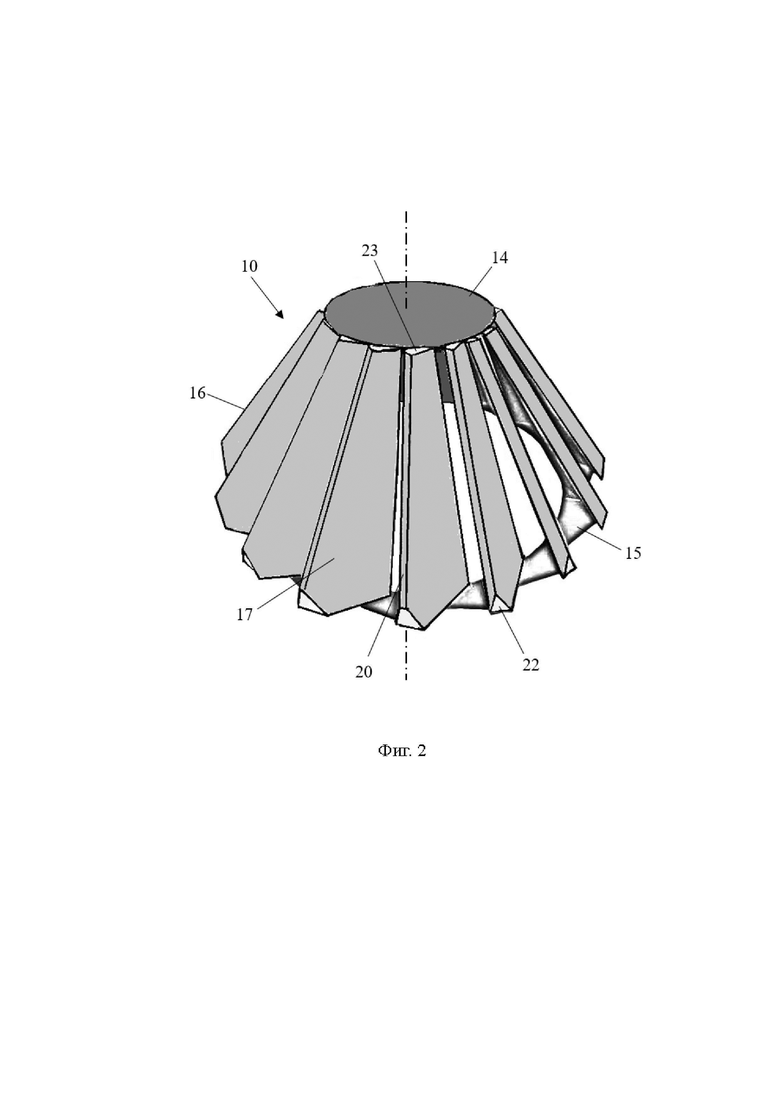

- на Фиг. 2 - общий вид колосниковой решетки в составе установки для реализации способа плазмотермической переработки отходов;

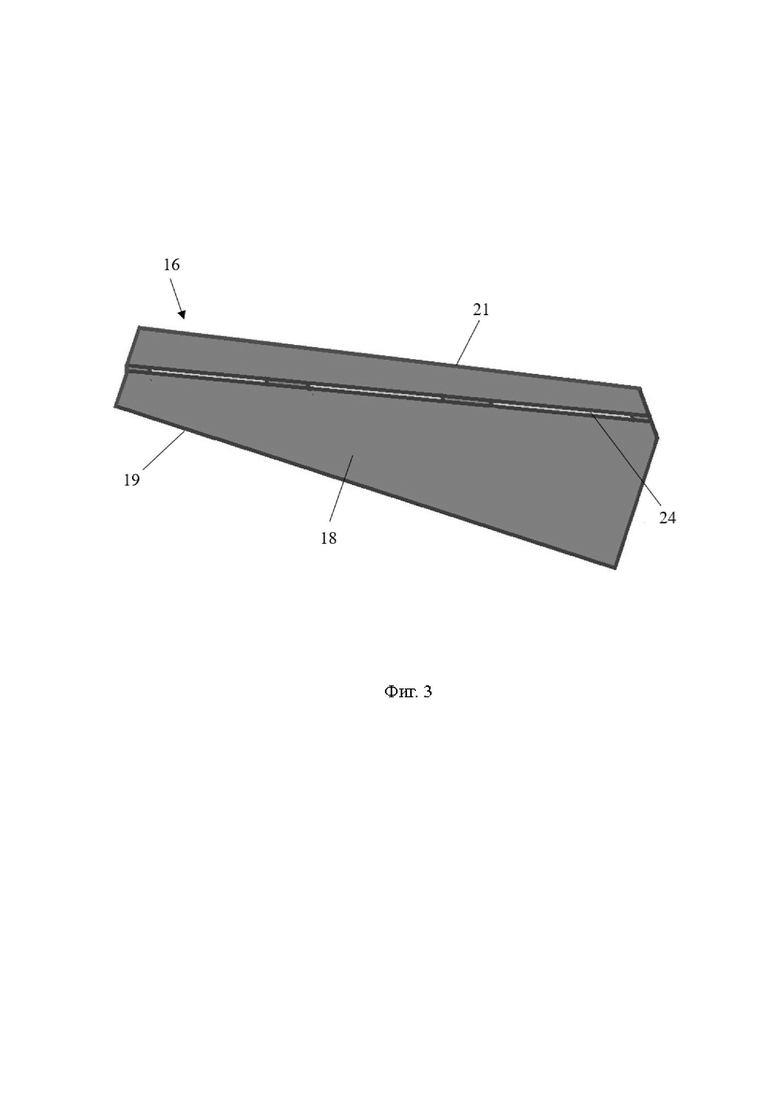

- на Фиг. 3 - общий вид лопатки колосниковой решетки в составе установки для реализации способа плазмотермической переработки отходов.

Предложенный способ реализуется посредством установки для плазмотермической переработки отходов (Фиг. 1), которая содержит технологически последовательно соединенные патрубками печной реактор (1), камеру дожига (2), дымосос (3) и выхлопную трубу (4). Печной агрегат (1) выполнен в виде цилиндра, вертикально расположенного внутри футерованного корпуса, снабженного крышкой (5) и дверным блоком (6) с технологическим отверстием (7) для поступления нагнетаемого воздуха. Корпус печного реактора (1) разделен на верхнюю (8) и среднюю (9) рабочие камеры усеченно-конусообразной поверхностью колосниковой решетки (10), а также на среднюю (9) и нижнюю (11) рабочие камеры жестко закрепленной кольцевой подставкой (12) с опорными элементами (13), на которой установлена колосниковая решетка (10).

Колосниковая решетка (10) (Фиг. 2) в предпочтительном варианте выполнена из жаропрочной стали 20Х25Н19С2Л или высоколегированного чугуна ЧЮ22Ш и представляет собой усеченный конус с расположенными коаксиально сверху круглой пластиной (14), образующей верхнее основание, и снизу кольцевым элементом (15), образующим нижнее основание, а также равномерно установленных по их окружностям полых трехгранных лопаток (16). Лопатки (минимум 12) имеют трапециевидный профиль, с углом расположения трапециевидных плоскостей от 25 до 30° к радиусам оснований. При этом смежные трапециевидные грани (17), (18) (Фиг. 3) лопатки (16), одна из которых (18) обращена вовнутрь конуса, а другая (17) (Фиг. 2) - наружу, формируют в месте схождения входную кромку (19) (Фиг. 3), которая выполнена под углом к плоскости нижнего основания от 75 до 85°. Третья грань (20) (Фиг. 2) обращена наружу конуса и формирует выходную кромку (21) (Фиг. 3), которая расположена под углом к плоскости нижнего основания от 50 до 70°. Каждая лопатка (16) снабжена сквозным, ограниченным внутренней полостью лопатки продольным каналом (Фиг. 2) с нижним входным (22) и верхним выходным (23) отверстиями, а также выходными щелевыми отверстиями (24) (Фиг. 3), выполненными в трапециевидной гране (18).

Крышка (5) корпуса печного реактора (1) может быть снабжена подъемным механизмом (25). На крышке имеется отверстие с фиксированной дверцей для подачи жидких или газообразных отходов (на чертежах не показаны), в том числе и истекающих выхлопных газов установки. На корпусе также может быть расположен дверной блок с технологическим отверстием для визуального наблюдения процесса (на чертежах не показаны).

Один из предпочтительных вариантов реализации способа плазмотермической переработки отходов продемонстрирован далее на примере.

Для начала процесса переработки отходов нажатием соответствующей кнопки на панели управления (26) (Фиг. 1) блока управления (27) запускают подъемный механизм (25) открытия крышки (5) корпуса печного реактора (1). Затем засыпают в верхнюю рабочую камеру (8) на колосниковую решетку (10) сырье для розжига. Уровень сырья розжига должен полностью закрывать верхний край колосниковой решетки (3). Затем нажатием соответствующей кнопки на панели управления (26) выбирают пусковой режим, который осуществляется при частоте вращения вентилятора (27) дымососа (3) 150 Гц. Далее производят розжиг колосниковой решетки (10), после чего закрывают крышку (5) нажатием соответствующей кнопки на панели управления (26) и осуществляют прогрев. Через 20-40 минут переводят установку в рабочий режим при частоте вращения вентилятора (27) дымососа (3) 240-320 Гц и в верхнюю рабочую камеру (8) загружают отходы, которые, попадая на разогретую колосниковую решетку (10), проходят стадию подсушки и разогрева. При горении отходов образуется пиролизный газ, который под давлением, создаваемым дымососом (3) и воздухом, поступающим через технологическое отверстие (7) дверного блока (6), направляют через отверстия (28) вывода газа по рециркуляционным патрубкам (29) из верхней рабочей камеры (8) через нижнюю рабочую камеру (11) в среднюю рабочую камеру (9), ограниченную внутренней частью колосниковой решетки (10), образуя внутри нее плазменное облако. Параллельно за счет давления дымососа обеспечивается всасывание воздуха через технологическое отверстие (7) дверного блока (6) во внутренние полости лопаток (16) (Фиг. 2) колосниковой решетки (10) через нижние входные (треугольные) отверстия (22). При этом часть воздуха выталкивается через внутренние щелевые отверстия (24) (Фиг. 3) лопаток (16) во внутреннюю часть колосниковой решетки (10) (Фиг. 2), под давлением которого плазменные струи через щелевые зазоры между лопатками (16), огибая со стороны входных кромок (19) (Фиг. 3) трапециевидные грани (18), (17) (Фиг. 2) и выходные кромки (21) (Фиг. 3), под оптимальным углом переносятся на внешний контур колосниковой решетки (10) (Фиг. 2), обеспечивая равномерное распределение потока по всей поверхности внешнего контура, максимально увеличивая тем самым площадь термической деструкции отходов и повышая температуру сгорания до 1700-3200°С в сверхадиабатическом режиме горения. При этом часть всасываемого во внутренние полости лопаток (16) воздуха через выходные отверстия (23) обогащает образуемые пиролизные газы по периметру верхней усеченной конусной части колосниковой решетки (10). Причем дополнительно используется энергия микроразрядов статического электричества, образованная при динамике движении сырья по колосниковой решетке за счет ее конструктивных особенностей, а также за счет деструкции частиц утилизируемой органики на углеводороды и оксид углерода, что позволяет максимально увеличить адиабатические характеристики процесса горения, а, следовательно, уменьшить временной цикл деструкции отходов, что в конечном счете позволяет работать с более сложным морфологическим составом входящего сырья и отходов.

Далее поток разогретых и обогащенных воздухом пиролизных газов через рециркуляционные патрубки (29) (Фиг. 1) снова вбрасывают в нижнюю рабочую камеру (11) с последующим повторением в печном реакторе (1) цикла для восходящего потока газа повышенной температуры. При этом нисходящий поток загрязненных пиролизных газов пониженной температуры под давлением, создаваемым дымососом (3), по патрубку (30) истекает в верхнюю часть камеры дожита (2) и закручивается по спирали вокруг патрубка (31). Температура в верхней части камеры дожита (2) достигает 1200-1700°С. При такой температуре все вредные вещества (диоксины, фураны) распадаются на молекулы. Чистые газы опускаются вниз камеры дожига (2), охлаждаясь до 350°С и через входное отверстие патрубка (31) выводятся через дымосос (3) в выхлопную трубу (4).

Основными преимуществами заявленного способа являются:

- повышение температуры утилизации различных органических отходов с высоким содержанием негорючих компонентов без их измельчения, без использования дополнительного топлива, а также без экологических ограничений по применению зольного остатка;

- использование энергии статического электричества, с последующей рекуперацией получаемого тепла;

- соблюдение экологических требований к выбросам загрязняющих веществ в атмосферу.

Представленные заявочные материалы не исчерпывают возможные варианты исполнения и не ограничивают каким-либо образом объем заявляемого технического решения. Возможны иные варианты исполнения и использования в объеме заявляемой формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКТОР - КОЛОСНИКОВАЯ РЕШЕТКА РЕАКТОРА УСТАНОВКИ ДЛЯ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2023 |

|

RU2807829C1 |

| Установка для плазмотермической переработки отходов | 2021 |

|

RU2772320C1 |

| Топка для утилизации ТКО | 2019 |

|

RU2716652C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2821719C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2005 |

|

RU2334171C2 |

| Способ утилизации отходов | 2022 |

|

RU2808265C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2784299C1 |

| ПИРОЛИЗНАЯ ПЕЧЬ ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2019 |

|

RU2726085C1 |

| КАМЕРНЫЙ ОГНЕВОЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 2001 |

|

RU2218525C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2788409C1 |

Изобретение относится к области утилизации отходов и может быть использовано в промышленности, коммунальном хозяйстве при переработке отходов различного состава и агрегатного состояния. Технический результат – повышение эффективности процесса. Способ плазмотермической переработки твердых отходов, при котором осуществляют непрерывную подачу воздуха в верхнюю рабочую камеру печного реактора, подачу сырья для розжига в верхнюю рабочую камеру на внешнюю усеченно-конусообразную поверхность средней рабочей камеры печного реактора, розжиг и прогрев средней рабочей камеры. Последующую подачу отходов в верхнюю рабочую камеру, их подсушку, разогрев и сжигание до образования горючих пиролизных газов, которые затем направляют через отверстия вывода газа по рециркуляционным патрубкам из верхней рабочей камеры через нижнюю рабочую камеру в среднюю рабочую камеру, ограниченную внутренним усеченно-конусообразным пространством, внутри которого формируют плазменное облако, разогревающее изнутри усеченно-конусообразную поверхность. Параллельно обеспечивают выталкивание непрерывно подаваемого через нижнюю рабочую камеру воздуха во внутреннее усеченно-конусообразное пространство средней рабочей камеры, под давлением которого плазменное облако через отверстия в усеченно-конусообразной поверхности в виде плазменных струй переносят в верхнюю рабочую камеру, обеспечивая термическую деструкцию отходов по всей усеченно-конусообразной площади при температуре сверхадиабатического режима горения. Образуемые пиролизные газы дополнительно обогащают воздухом по периметру усеченной части конуса, после чего поток разогретых обогащенных воздухом пиролизных газов вбрасывают в нижнюю рабочую камеру, возвращая восходящий поток газа в рабочий цикл, осуществляемый в печном реакторе. Нисходящий поток загрязненных пиролизных газов под давлением направляют в камеру дожига, где их подогревают до температуры распада вредных веществ на молекулы, а чистые газы охлаждают и выводят в выхлопную трубу. 3 ил.

Способ плазмотермической переработки твердых отходов, при котором осуществляют непрерывную подачу воздуха в верхнюю рабочую камеру печного реактора, подачу сырья для розжига в верхнюю рабочую камеру на внешнюю усеченно-конусообразную поверхность средней рабочей камеры печного реактора, розжиг и прогрев средней рабочей камеры, последующую подачу отходов в верхнюю рабочую камеру, их подсушку, разогрев и сжигание до образования горючих пиролизных газов, которые затем направляют через отверстия вывода газа по рециркуляционным патрубкам из верхней рабочей камеры через нижнюю рабочую камеру в среднюю рабочую камеру, ограниченную внутренним усеченно-конусообразным пространством, внутри которого формируют плазменное облако, разогревающее изнутри усеченно-конусообразную поверхность, параллельно обеспечивают выталкивание непрерывно подаваемого через нижнюю рабочую камеру воздуха во внутреннее усеченно-конусообразное пространство средней рабочей камеры, под давлением которого плазменное облако через отверстия в усеченно-конусообразной поверхности в виде плазменных струй переносят в верхнюю рабочую камеру, обеспечивая термическую деструкцию отходов по всей усеченно-конусообразной площади при температуре сверхадиабатического режима горения, при этом образуемые пиролизные газы дополнительно обогащают воздухом по периметру усеченной части конуса, после чего поток разогретых обогащенных воздухом пиролизных газов вбрасывают в нижнюю рабочую камеру, возвращая восходящий поток газа в рабочий цикл, осуществляемый в печном реакторе, а нисходящий поток загрязненных пиролизных газов под давлением направляют в камеру дожига, где их подогревают до температуры распада вредных веществ на молекулы, а чистые газы охлаждают и выводят в выхлопную трубу.

| Установка для плазмотермической переработки отходов | 2021 |

|

RU2772320C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ЭЛЕКТРОДОВ | 0 |

|

SU182276A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГОРЮЧИХ МАТЕРИАЛОВ И ОТХОДОВ | 1999 |

|

RU2154237C1 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2183794C2 |

| Топка для утилизации ТКО | 2019 |

|

RU2716652C1 |

| Способ плазменной утилизации твёрдых бытовых отходов и передвижная установка для его осуществления | 2018 |

|

RU2725411C2 |

| CN 211902912 U, 10.11.2020. | |||

Авторы

Даты

2023-12-11—Публикация

2023-05-18—Подача