Изобретение относится к машиностроению, преимущественно к ионно-плазменной обработке твердосплавного инструмента в вакуумной камере, и может быть использовано для повышения эффективности металлообработки никелевых жаропрочных сплавов.

При изготовлении из жаропрочных сплавов на никелевой основе ряда трудоемких изделий возникают значительные сложности, вызванные низким ресурсом твердосплавного инструмента, который остается наиболее широко используемым в настоящее время, благодаря отличному балансу между стоимостью и производительностью, особенно если фрезы снабжены современным износостойким покрытием. При этом обеспечение приемлемых условий резания приходится производить за счет снижения режимов резания, а это, в свою очередь, приводит к уменьшению производительности, сколам на режущей кромке и повышенному износу.

Из уровня техники известно о распространенном современном способе повышения надежности и срока службы режущего инструмента каким является нанесение многослойных композиционных покрытий, а также их модификация поверхности путем нанесения сверху ряда функциональных покрытий. Среди различных типов подобных покрытий представляет особый интерес алмазоподобное покрытие (DLC), обладающее низким коэффициентом трения, высокой твердостью и износостойкостью, что делает его пригодным для трибологических применений, в частности, для обработки жаропрочных сплавов, что отмечалось в большом количестве научных статей, например [Gershman, I.; Mironov, A.; Fox Rabinovich, G.; Muravyeva, Т.; Shkalei, I.; Shcherbakova, O.; Torskaya, E.; Fedorov, S.; Endrino, J.L. Secondary Structures on the Friction Surface of Diamond-like Coating. Coatings 2022, 12, 1685; https: // doi.org/10.3390/coatingsl2111685; Martins, P.S.; Magalhaes, P.A.A.; Carneiro, J.R.G.; Talibouya Ba, E.C.; Vieira, V.F. Study of Diamond-Like Carbon coating application on carbide substrate for cutting tools used in the drilling process of an Al-Si alloy at high cutting speeds. Wear 2022, 498-499, 204326; DOI:10.1016/j.wear.2022.204326; Lukaszkowicz, K.; Sondor, J.; Balin, K.; Kubacki, J., Characteristics of CrAlSiN + DLC coating deposited by lateral rotating cathode arc PVD and PACVD process. Appl. Surf. Sci. 2014, 312, 126-133; DOI:10.1016/j.apsusc.2014.03.024]. Формирование DLC на основе покрытия a-C:H:Si с предварительно сформированным подслоем сложных нитридов на основе (TiCrAlSi)N на поверхности твердосплавного инструмента, предназначенного для обработки жаропрочных сплавов, может значительно снизить фрикционное взаимодействие на контактных поверхностях и может тем самым уменьшить количество тепла, выделяемого при трении, и снизить температуру вблизи режущей кромки, уменьшить количество налипшего на инструмент материала заготовки, который значительно ухудшает качество обрабатываемой поверхности и усиливает износ инструмента.

Кроме того известны:

- патент RU 2674795 С1 «Многослойное износостойкое покрытие на стальной подложке», где многослойное износостойкое покрытие на стальной подложке включает слой, содержащий карбид титана, и слой из алмазоподобного углерода, чем обеспечивается повышение износостойкости покрытия;

- патент №2133199 «Покрытые диборидом прессующие поверхности для износостойкого слоистого пластика и изготовление прессующих поверхностей», где прессующие поверхности с износостойким покрытием толщиной 3-6 мкм из диборидов гафния, молибдена, тантала, титана, вольфрама, ванадия или циркония или их смесей нанесены непосредственно на инструмент магнетронным распылением;

- патент RU 2567125 С2 «Износостойкое антифрикционное покрытие», где износостойкое антифрикционное покрытие деталей пар трения содержит азотированный слой и слои нитридов титана и алюминия, что обеспечивает повышение износостойкости покрытия, в том числе эрозионному воздействию агрессивной среды.

Наиболее близким к предлагаемому способу по количеству общих существенных признаков и достигаемому техническому результату - прототипом - является способ получения композиционного износостойкого покрытия на твердосплавном инструменте, заключающийся в нанесении на твердосплавный инструмент вакуумно-дуговым испарением составов AlTi(Cr)SiN [см. Grigoriev, S.N.; Volosova, М.А.; Fedorov, S.V.; Migranov, M.S.; Mosyanov, M.; Gusev, A.; Okunkova, A.A. The Effectiveness of Diamond-like Carbon a-C:H:Si Coatings in Increasing the Cutting Capability of Radius End Mills When Machining Heat-Resistant Nickel Alloys. Coatings 2022, 12, 206; https://doi.org/10.3390/coatingsl2020206].

Наноструктурные композиционные покрытия на основе сложных нитридов, неизменно демонстрирующих хорошую работоспособность при обработке никелевых сплавов, таких как AlTiSiN и AlCrSiN с нанесенной сверху пленкой DLC.

В результате насыщения углеродной фазы никелем и хромом из обрабатываемой заготовки и их оксидами на поверхности трения образца с DLC появляются вторичные структуры, которые способны влиять на развитие усталостных разрушений в зонах концентрации напряжений. Их полезные трибологические свойства связаны с явлениями скольжения, происходящими в переходном слое, функционирующем как твердая смазка и образующемся в зоне контакта трения в результате графитизации и окисления алмазоподобного покрытия.

Основным недостатком прототипа является то, что температура вблизи режущей кромки в большой степени ограничивает режущую способность алмазоподобных концевых фрез с алмазоподобным (DLC) покрытием при обработке никелевых сплавов, особенно в условиях сухого фрезерования. Определено, что износостойкие покрытия на основе AlTi(Cr)SiN на которое нанесена DLC пленка эффективны для решения технологической задачи повышения режущей способности инструмента, а также для улучшения состояния обрабатываемой поверхности, но только для условий, когда температурное воздействие на поверхностный слой не превышает 650°С.

В то же время, исследования, касающиеся покрытий на основе диборида титана, обладающих высокой термической и химической стабильностью и достаточно низким коэффициентом трения (порядка 0.4) показали существенный самосмазывающий эффект покрытий из TiB2, связанный с образованием В2О3 трибопленок при взаимодействии с кислородом из окружающей среды [Chowdhury, M.S.I.; Bose, В.; Fox-Rabinovich, G.; Veldhuis, S.C. Investigation of the Wear Performance of TiB2 Coated Cutting Tools during the Machining of Ti6A14V Alloy. Materials 2021, 14, 2799; https://doi.org/10.3390/mal4112799.], что уменьшает трение на границе инструмент-стружка. Покрытие позиционируется, как состав для обработки цветных металлов, в основном на основе алюминия и титана, а также никелевых сплавов. То есть, материалов, для которых характерно интенсивное образование налипов на режущей кромке режущего инструмента.

Технической проблемой, на решение которой направленно заявленное изобретение, является повышение стойкости твердосплавного инструмента с покрытием и нанесенным на него антифрикционным слоем в условиях температурных ограничений вблизи режущей кромки при обработке никелевых сплавов. Из-за ее повышения в покрытиях происходят структурные изменения, сопровождающиеся потерей свойств, и они не способны оказывать какого-либо заметного эффекта при температурах резания порядка 800°С.

Технический результат заключается в повышении производительности твердосплавного инструмента путем увеличения скорости резания за счет поддержания пониженного уровня фрикционного взаимодействия (коэффициента трения) в зонах более высокой температуры.

Поставленный технический результат достигается тем, что в способе получения композиционного износостойкого покрытия на твердосплавном инструменте, заключающемся в нанесении на твердосплавный инструмент вакуумно-дуговым испарением слоя, содержащего нанокристаллическую фазу, состоящую из кристаллитов TiAlSiN или TiCrAlSiN, и матричную аморфную фазу из нитрида кремния Si3N4, при этом на указанный слой магнетронным распылением наносят слой диборида титана TiB2 толщиной 0,7-1,5 мкм, что приводит к процессам адаптации в тонких поверхностных слоях, связанных с образованием защитных оксидных трибопленок. Путем нанесения на нитридные покрытия дополнительного антифрикционного слоя TiB2 появляется возможность оптимизации структуры защитного износостойкого покрытия на твердосплавных инструментах, предназначенных для высокоскоростной обработки, в зависимости от свойств обрабатываемого материала и предполагаемого режима резания. Трибопленки, содержащие В2О3, который образовался при окислении диборида титана и положительно влияющие на функциональные свойства трибопленок на основе оксидов титана, хрома и алюминия за счет взаимодействия с ними, способны снизить температуру в зоне контакта за счет снижения трения, существенно уменьшить адгезионную составляющую износа за счет ослабления процесса налипания обрабатываемого материала на инструмент, а также обеспечить работу промежуточного слоя покрытий, хорошо сопротивляющихся абразивной составляющей износа.

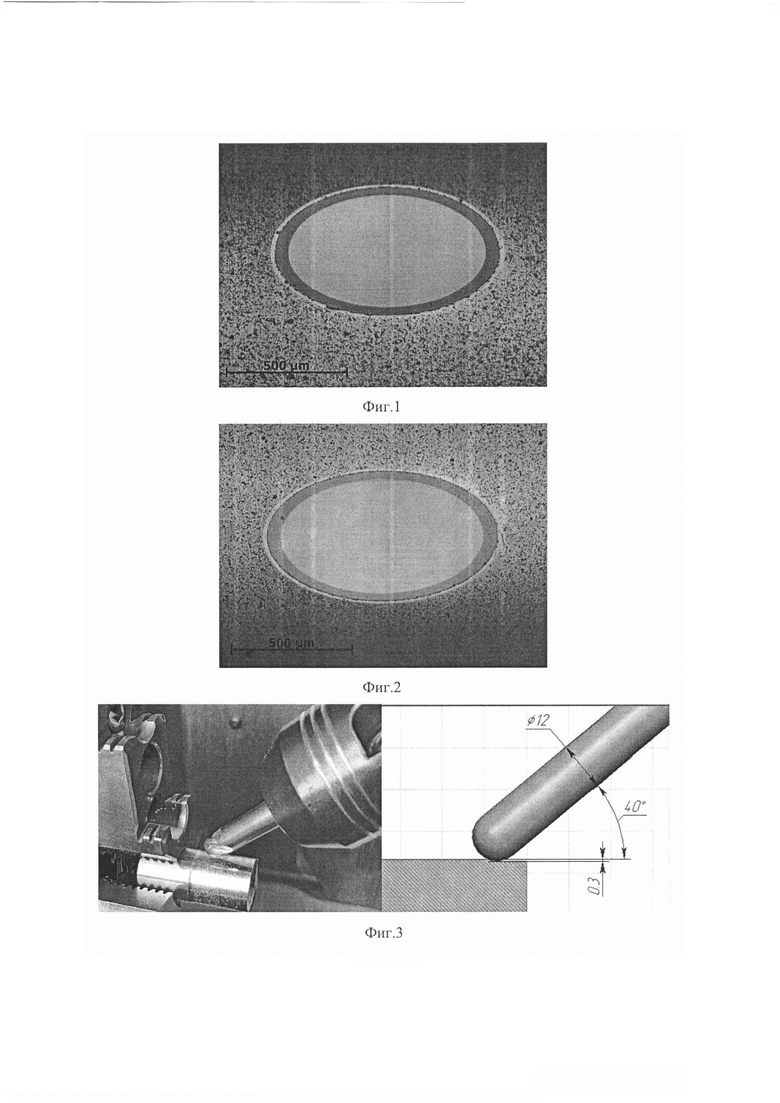

На фиг. 1 показана структура покрытия CrN-AlTiSiN+TiB2, полученная при истирании стальным шариком в присутствии алмазной суспензии на приборе Calowear.

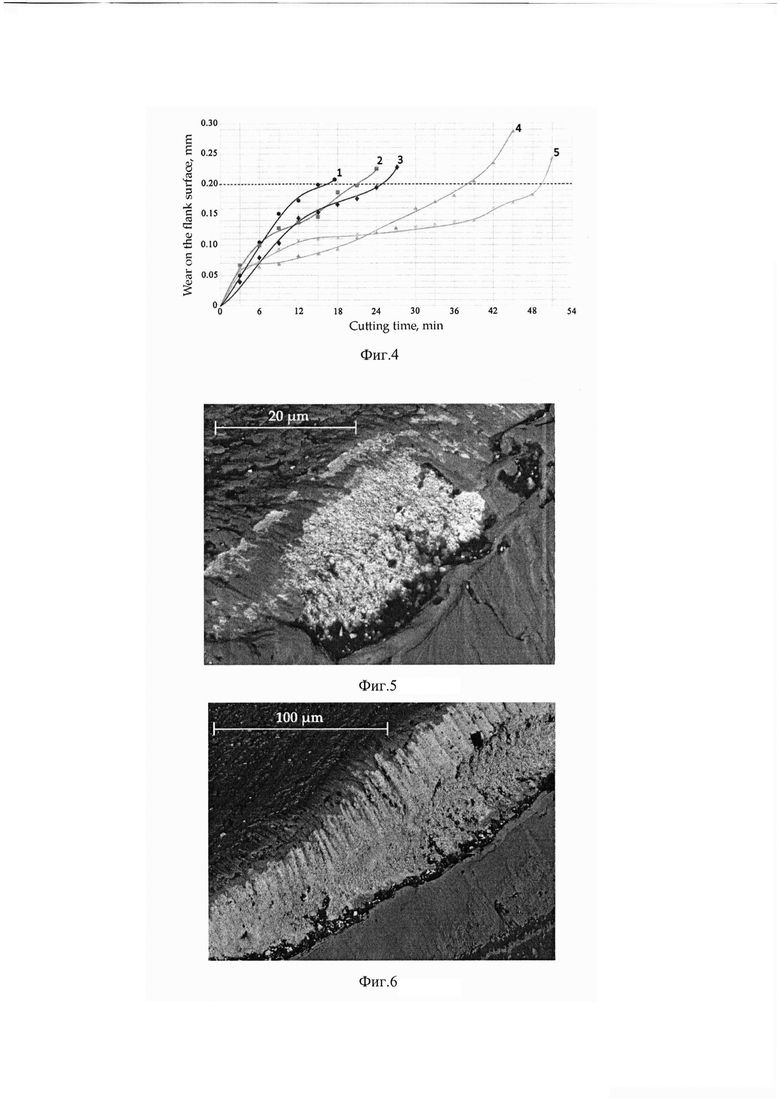

На фиг. 2 - структура покрытия CrN-AlCrSiN+TiB2.

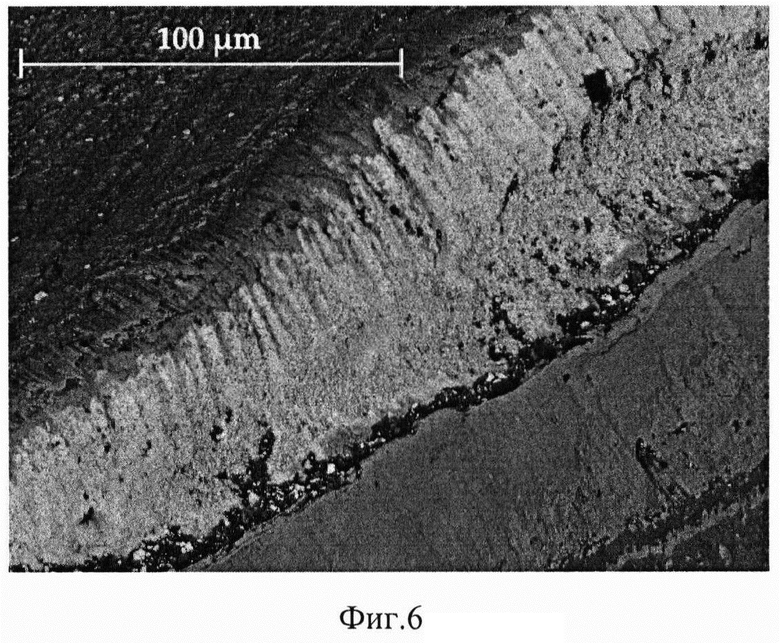

На фиг. 3 - схема испытаний шаровых концевых фрез с покрытием.

На фиг. 4 показаны зависимости износа по задней поверхности шаровых концевых фрез с различными покрытиями от времени обработки никелевого сплава: 1 - без покрытия, 2 - TiB2, 3 - CrN-AlTiSiN+DLC, 4 - CrN-AlCrSiN+TiB2, 5 - CrN-AlTiSiN+TiB2. Режим резания представлен в таблице 2.

На фиг. 5 Изображение со сканирующего электронного микроскопа (СЭМ) в отраженных электронах режущей кромки изношенной фрезы с покрытием CrN-AlTiSiN+DLC.

На фиг. 6 СЭМ изображение в отраженных электронах режущей кромки изношенной фрезы с покрытием CrN-AlTiSiN+TiB2.

Способ получения композиционного износостойкого покрытия на твердосплавном инструменте заключается в нанесении на твердосплавный инструмент вакуумно-дуговым испарением составов AlTi(Cr)SiN и в нанесении на указанное покрытие магнетронным распылением слоя диборида титана TiB2 толщиной 0.7-1.5 мкм. При толщине слоя TiB2 менее 0.7 мкм эффект от покрытия значительно ослабевает, а при толщине слоя более 1.5 мкм возможны его отслоения из-за возникающих остаточных напряжений на межфазной границе с нитридным слоем покрытия.

Практика показала, что инструмент с наноструктурированными композиционными покрытиями на основе сложных нитридов неизменно демонстрирует хорошую работоспособность при обработке никелевых сплавов. Такую повышенную износостойкость связывают с процессами адаптации в тонких поверхностных слоях, связанных с образованием защитных оксидных трибопленок. Путем нанесения на нитридные покрытия дополнительных антифрикционных слоев, например, TiB2, появляется возможность оптимизации структуры защитного износостойкого покрытия на твердосплавных сферических фрезах, предназначенных для высокоскоростной обработки, в зависимости от свойств обрабатываемого материала и предполагаемого режима резания. Лучшие эксплуатационные свойства в заранее заданных условиях соответствуют меньшей универсальности при отклонении параметров резания от заданных значений, связанных с ростом тепловой нагрузки на режущую кромку. Температура и налипание обрабатываемого материала за счет роста адгезионной составляющей износа тесно связаны между собой. Трибопленки, содержащие оксид бора В2О3, который образовался при окислении диборида титана положительно влияют на функциональные свойства трибопленок на основе оксидов титана, хром и алюминия за счет взаимодействия с ними, что позволяет снизить температуру в зоне контакта за счет снижения трения и обеспечить работу промежуточного слоя покрытий, хорошо сопротивляющихся абразивной составляющей износа. Так за счет объединения покрытий из сложных нитридов (Ti(Cr)AlSi)N с TiB2 удалось получить, практически, двукратный прирост по стойкости в условиях импульсного нагрева зуба фрезы выше 800°С.

Пример реализации способа

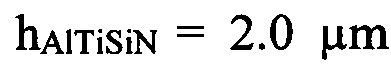

В соответствии с изобретением на фиг. 1 показана структура покрытия CrN-AlTiSiN+TiB2 с параметрами: толщина слоя  , толщина нитридного слоя

, толщина нитридного слоя  , шероховатость поверхности Ra=0.15 μm, Rz=1.69 μm, микротвердость HV10=38.4 GPa. На фиг. 2 показана структура покрытия CrN-AlCrSiN+TiB2 с параметрами: толщина слоя

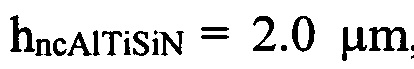

, шероховатость поверхности Ra=0.15 μm, Rz=1.69 μm, микротвердость HV10=38.4 GPa. На фиг. 2 показана структура покрытия CrN-AlCrSiN+TiB2 с параметрами: толщина слоя  , толщина нитридного слоя

, толщина нитридного слоя  , шероховатость поверхности Ra=0.11 μm, Rz=1.62 μm, микротвердость HV10=37.0 GPa.

, шероховатость поверхности Ra=0.11 μm, Rz=1.62 μm, микротвердость HV10=37.0 GPa.

Износостойкие покрытия наносились на установке Platit π11+ (Швейцария), которая была оборудована модулем SCIL (Sputtered Coating Induced by Lateral Glow Discharge), при полной загрузке вакуумной камеры с использованием оснастки с двойным планетарным вращением. В качестве покрытий, которые играли роль подслоя под антифрикционный состав TiB2, использовались CrN-AlTiSiN и CrN-AlCrSiN. Они получались методом физического осаждения из паров (PVD) из цилиндрических вращающихся катодов Ti, AlSil8% и Cr. Такой класс нанокомпозитных покрытий был специально разработан для противодействия высокотемпературному износу. Их уникальные свойства обеспечиваются наличием в структуре по меньшей мере двух фаз, нанокристаллической, состоящей из кристаллитов (Ti(Cr)AlSi)N размером порядка 5 нм, и матричной аморфной из нитрида кремния Si3N4. Тонкий промежуточный слой CrN наносился как адгезионный. Покрытие TiB2 наносилось на исходную и покрытые ранее нанокомпозитным покрытием фрезы при температуре процесса 400°С из центрального магнетрона мощностью 15 кВт, опорном напряжении 60 В (импульсный источник напряжения: f=30 kHz, скважность 85%) и давлении аргона 0.75 Па. Технология SCIL позволяет в полной мере использовать преимущества методов магнетронного распыления и катодной дуги. При этом дуга является внешним источником ионизации для процесса магнетронного распыления мишени из диборида титана, обеспечивая приемлемую скорость осаждения и достаточную адгезию покрытия.

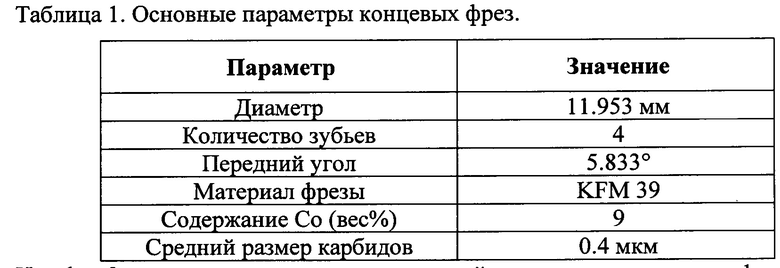

Покрытия равномерно формировались на рабочих поверхностях концевых фрез, основные параметры которых представлены в таблице 1, и радикально не изменяли радиус округления режущей кромки, который составлял 13-15 μm. Общая толщина покрытий составила 2.5-2.7 μm. при толщине антифрикционного слоя 0.6-0.7 μm. Шероховатость поверхности на фрезах с нитридным покрытием и диборидом титана Rz составила 1.6-1.7 μm. На профилограмме можно наблюдать некоторое количество капельной фазы с размером частиц до 5 μm по площади и высотой до 1 μm. За наиболее крупные из них несет ответственность распыление с силуминового катода. Микротвердость, измеренная при нагрузке 10 г, находилась в интервале HV10=37-38.4 GPa. При этом индентор проникал в покрытие приблизительно на 0.6 μm, так что некоторое влияние подложки на результат измерения несомненно присутствовало.

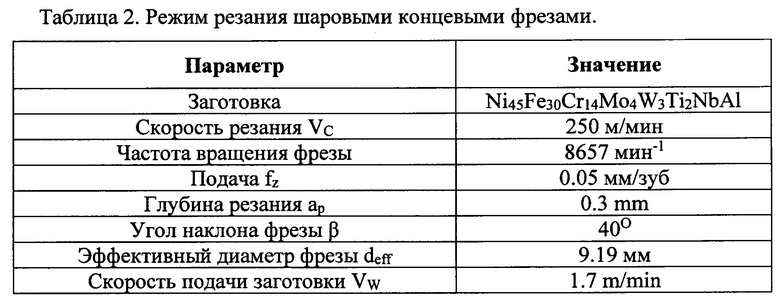

На фиг. 3 представлена схема испытаний шаровых концевых фрез с покрытием. Фрезы были изготовлены на шлифовально-заточном станке из калиброванного прутка из твердого сплава с содержанием кобальта 9% и средним размером карбидного зерна 0.4 мкм. Обрабатывалась заготовка из жаропрочного никелевого сплава Ni45Fe30Cri4Mo4W3Ti2NbAl (индексы указывают вес%)

Испытание проходило на токарно-фрезерном станке СТХ beta 1250 ТС. Закрепленная в цанговом патроне фреза, установленная под углом 40° к поверхности заготовки, совершала основное вращательное движение со скоростью резания Vc им глубиной резания ар, перемещаясь вдоль оси заготовки с подачей fz. В свою очередь цилиндрическая заготовка вращалась в трехкулачковом патроне со скоростью Vw. Режим резания (Таблица 2) обеспечивал необходимую тепловую нагрузку на режущую часть концевой фрезы.

На фиг. 4 показаны экспериментально полученные зависимости износа по задней поверхности шаровых концевых фрез с различными покрытиями от времени обработки никелевого сплава при указанном в таблице 2 режиме резания, в частности, скорости VC=250 м/мин. Обработка на этой скорости характеризуется тем, что в области, прилегающей к режущей кромке инструмент нагревался до температуры, превышающей 800°С [16]. Характер износа имеет классический характер. Для инструмента без покрытия (кривая 1) время фрезерования до достижения критической величины износа по задней поверхности в 0.2 мм составило около 15 минут. Кривые 2 и 3 соответствуют инструменту с покрытиями TiB2 и CrN-AlCrSiN+DLC соответственно. Стойкость этих фрез примерно одинаковая и составила 20-24 минуты при указанном режиме резания, то есть увеличилась на 30-50%. Общим для них является и то, что не рекомендуется применять такие покрытия для работы при температурах выше 600°С, когда они уже неспособны сдерживать процессы схватывания. В случае CrN-AlCrSiN+DLC именно из-за DLC составляющей. Причиной может явиться большее преобладание адгезионного механизма изнашивания над абразивным, которому оба покрытия неплохо противостоят при меньшей тепловой нагрузке. Уменьшается задний угол, увеличивается сила трения, образовавшиеся вторичные структуры не выдерживают тепловых ударов и уже не справляются со своей трибологической функцией, температура в зоне контакта продолжает расти, увеличивается скорость изнашивания. Структурные изменения в покрытиях сопровождаются потерей свойств, и они больше не способны оказывать должного эффекта. За счет объединения покрытий из сложных нитридов (Ti(Cr)AlSi)N с TiB2. Получен, практически, двукратный прирост по стойкости (кривые 4 и 5). Такая повышенная износостойкость обусловлена адаптацией, связанной с усилением неравновесных процессов при трении за счет преобладающего образования поверхностных пленок защитной трибокерамики на основе неравновесных поливалентных защитных оксидов титана, хрома и алюминия в поверхностных слоях нитридных покрытий. При контактной температуре, превышающей 700°С, начинается окисление диборида титана и снижение адгезионного схватывания, которое можно связать с образованием трибопленок на основе оксида бора.

На фиг. 5 на СЭМ изображении в отраженных электронах наблюдается интенсивное наростообразование на передней и задней поверхностях фрезы с покрытием CrN-AlTiSiN+DLC. Наблюдаются частицы карбида вольфрама, отколотые от матрицы и внедренные в нарост из обрабатываемого материала, что характерно для адгезионного типа изнашивания. В случае CrN-AlTiSiN+TiB2 (фиг. 6) налипание обрабатываемого материала непосредственно на режущей кромке практически отсутствует, хотя задней поверхности налип покрывает зону контакта. Хорошо просматривается ступенька, вызванная абразивным изнашиванием. Хорошо видны царапины, нанесенные твердыми частицами обрабатываемого никелевого сплава. Износ зуба фрезы идет постепенно и предсказуемо, что является признаком нормальной эксплуатации инструмента.

С учетом изложенного можно сделать вывод о том, что поставленная задача - повышение стойкости твердосплавного инструмента с покрытием и нанесенным на него антифрикционным слоем в условиях температурных ограничений вблизи режущей кромки при обработке никелевых сплавов - решена, а заявленный технический результат - повышение производительности твердосплавного инструмента путем увеличения скорости резания за счет поддержания пониженного уровня фрикционного взаимодействия (коэффициента трения) в зонах более высокой температуры - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к электрофизическим методам обработки, в частности к ионно-плазменной обработке в вакуумных камерах;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке и/или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, по мнению заявителя, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОСПЛАВНАЯ РЕЖУЩАЯ ВСТАВКА | 2008 |

|

RU2465098C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2018 |

|

RU2675872C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2478731C1 |

| СВЕРЛО С ПОКРЫТИЕМ | 2012 |

|

RU2618292C2 |

| Режущий инструмент с износостойким покрытием | 2018 |

|

RU2685820C1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| Способ модификации поверхностного слоя режущего инструмента | 2023 |

|

RU2822528C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И ДАВЛЕНИЕМ | 2004 |

|

RU2271265C1 |

| КОМПОЗИЦИОННЫЕ ИЗДЕЛИЯ | 2008 |

|

RU2467085C2 |

| ДВУХСЛОЙНОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2527829C1 |

Изобретение относится к способу получения композиционного износостойкого покрытия на твердосплавном инструменте в вакууме. Проводят нанесение на твердосплавный инструмент вакуумно-дуговым испарением слоя, содержащего нанокристаллическую фазу и матричную аморфную фазу из нитрида кремния Si3N4. Упомянутая нанокристаллическая фаза состоит из кристаллитов TiAlSiN или TiCrAlSiN, при этом на указанный слой магнетронным распылением наносят слой диборида титана TiB2 толщиной 0,7-1,5 мкм. Обеспечивается повышение производительности твердосплавного инструмента. 6 ил., 2 табл., 1 пр.

Способ получения композиционного износостойкого покрытия на твердосплавном инструменте в вакууме, включающий нанесение на твердосплавный инструмент вакуумно-дуговым испарением слоя, содержащего нанокристаллическую фазу и матричную аморфную фазу из нитрида кремния Si3N4, отличающийся тем, что упомянутая нанокристаллическая фаза состоит из кристаллитов TiAlSiN или TiCrAlSiN, при этом на указанный слой магнетронным распылением наносят слой диборида титана TiB2 толщиной 0,7-1,5 мкм.

| Волосова М.А | |||

| и др | |||

| Инструмент высокоэффективных технологий, М., ИТО, 2011, с.6, 7, 139, 140 | |||

| RU 78138 U1, 20.11.2008 | |||

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ | 2008 |

|

RU2403316C2 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ PVD/CVD/PVD ПОКРЫТИЙ НА РЕЖУЩИЙ ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2468124C1 |

| US 20130040119 A1, 14.02.2013 | |||

| JP 2009520876 A, 28.05.2009 | |||

| Grigoriev, S.N | |||

| et al | |||

| The effectiveness of diamond-like carbon a-C:H:Si coating in increasing the cutting | |||

Авторы

Даты

2023-09-07—Публикация

2023-05-17—Подача