Изобретение относится к области обработки материалов резанием, в частности к способу модификации поверхности режущего инструмента для увеличения его износостойкости при обработке жаропрочных хромоникелевых сплавов.

Модификация рабочих поверхностей режущего инструмента является одним из распространенных современных способов улучшения эксплуатационных свойств инструмента. В качестве модификации могут использоваться различные способы внедрения легирующих элементов в поверхности инструмента, нанесение специально подобранных износостойких покрытий, энергетические воздействия на поверхности режущего инструмента с целью инициации структурных и химических превращений в материале или создания определенного микрорельефа для улучшения режущих свойств инструмента.

В настоящее время наиболее эффективными методами повышения износостойкости режущего инструмента видится применение инновационных наноструктурированных многослойных покрытий с последующей комбинированной обработкой поверхности различными электрофизическими воздействиями.

Известен способ обработки поверхности режущего инструмента, в котором получают керамическое покрытие с крайним слоем слоем κ-Al2O3 или TiN, расположенным на κ-Al2O3 слое, или α-Al2O3, или TiN, расположенным на α-Al2O3 слое, и проводят облучение электронным пучком керамического покрытия для мгновенного расплавления по меньшей мере части крайнего слоя. (Патент РФ №2418882, опубл. 20.05. 2011 г).

Недостатком данного способа является его нацеленность на снижение шероховатости поверхности инструмента с помощью сплошного переплава верхних слоев с покрытием, что вызывает частичное испарение покрытия и образование дополнительных напряжений на поверхности инструмента.

Наиболее близкий по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа способ модификации поверхностного слоя режущего инструмента, включающий этапы очистки рабочих поверхностей, нанесения на них наноструктурированного износостойкого покрытия на основе титана и алюминия и воздействие лазерным лучом на эти поверхности (статья Effect of laser heat treatment on AlxTi1-xN-based PVD coatings, deposited on carbon and tool steel substrates. Andrei Surzhenkov, Mart Viljus, Maksim Antonov and ect. Surface and Coatings Technology, Volume 446, 25 September 2022).

Недостатком данного способа является его нацеленность на улучшение свойств материала основы инструмента, в частности повышение твердости углеродистых и инструментальных сталей и не затрагивает потенциал возможности улучшения свойств покрытий, к тому же эффект повышенной твердости инструмента не всегда ведет к значительному улучшению его износостойкости по сравнению с комбинированной модификацией поверхности адаптированной к множеству явлений возникающих при обработке резанием.

В основу заявленного изобретения был положен технический результат -повышение физико-механических свойств режущего инструмента ведущих к увеличению износостойкости при обработке жаропрочных хромоникелевых сплавов за счет использования материала основы инструмента из группы однокарбидных твердых сплавов, нанесения на поверхность инструмента композиции из наноструктурированного износостойкого покрытия на основе титана и алюминия и дополнительного слоя покрытия из TiB2, совокупная работа которых улучшает сопротивлению изнашиванию с помощью создания смазывающих пленок и увеличенной микротвердости, а также выборочной обработки поверхности лазерным лучом, благодаря которой происходит частичное снятие напряжений и на поверхности образуются зоны с новыми соединениями в виде Al2O3 и TiO2 улучшающие комплексные свойства покрытий и поверхности инструмента.

Технический результат достигается тем, что в способе модификации поверхностного слоя режущего инструмента, включающем этапы очистки рабочих поверхностей, нанесения на них наноструктурированного износостойкого покрытия на основе титана и алюминия и воздействия лазерным лучом, материал инструмента выбирается из группы однокарбидных твердых сплавов, после нанесения нанострутурированного износостойкого покрытия на основе титана и алюминия, сверху дополнительно наносится покрытие TiB2, а обработка поверхности с покрытиями лазерным лучом проводят выборочно в виде одиночных полос перпендикулярных режущей кромке, при этом их ширину выбирают равной диаметру лазерного луча, расстояние между ними выбирают из расчета 2-3 диаметра лазерного луча, а плотностью энергии лазерного излучения выбирают равной 80-100 Дж/см2.

Изобретение поясняется графическими изображениями.

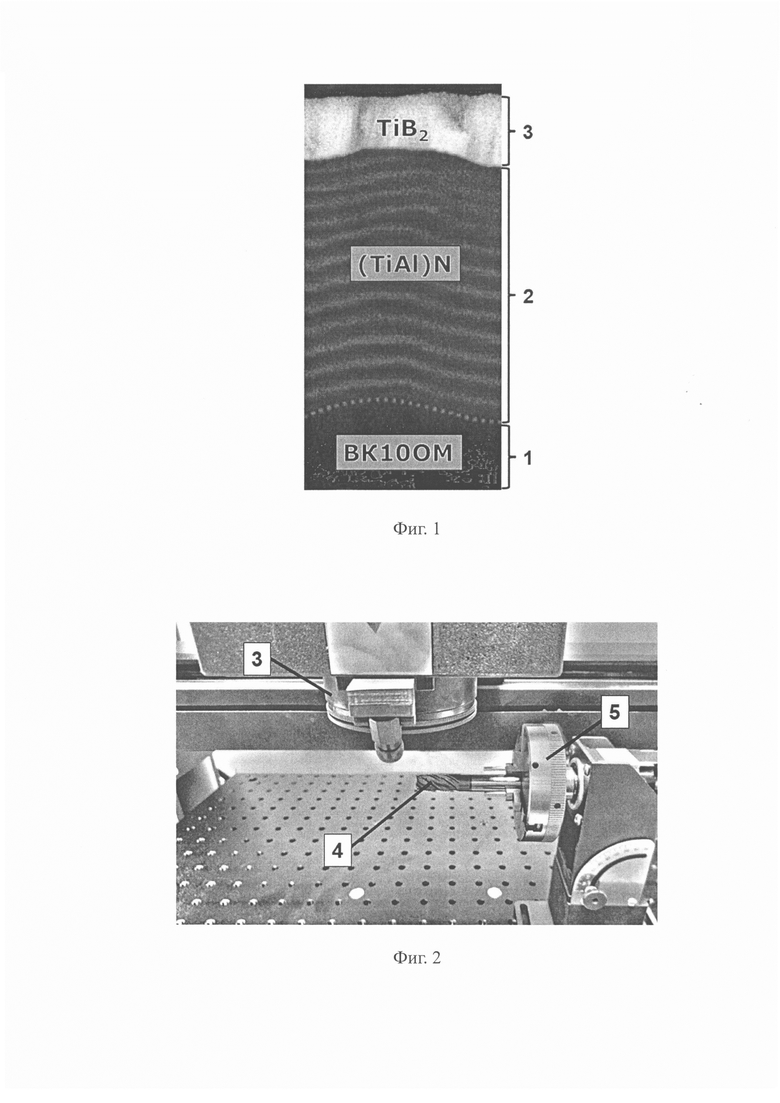

На фиг. 1 изображена получаемая композиция износостойких покрытий на поверхности инструмента после процесса нанесения.

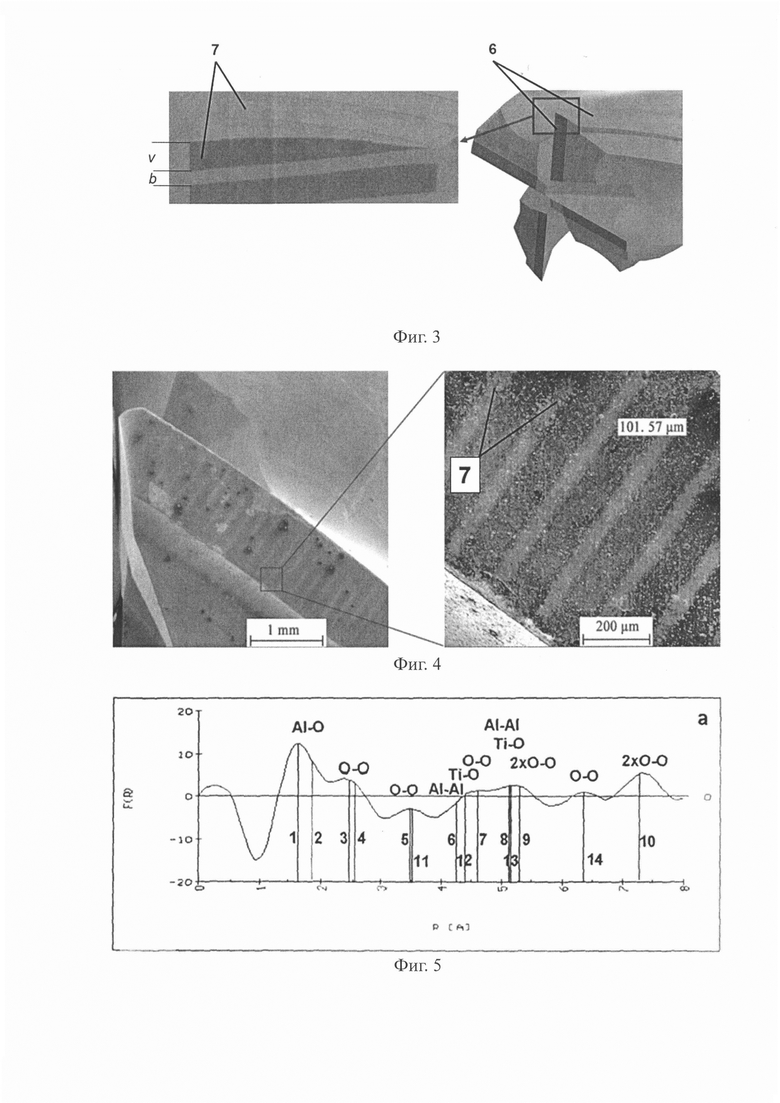

На фиг. 2 изображена рабочая зона установки для обработки поверхности инструмента лазерным лучом после нанесения износостойких покрытий.

На фиг. 3 схематично показаны зоны на поверхности режущего инструмента, которые подвергаются обработке лазерным лучом.

На фиг. 4 представлены изображения обработанной поверхности режущего инструмента, полученные с помощью электронного микроскопа.

На фиг. 5 представлен анализ атомной структуры покрытий, образованных на поверхности инструмента.

Способ модификации поверхностного слоя режущего инструмента заключается в следующем.

Материал основы инструмента является определяющим как в итоговых свойствах инструмента, которые он продемонстрирует при обработке, так и в наборе способов модификации его поверхности с целью улучшения его первоначальных свойств. Для обработки жаропрочных хромоникелевых сплавов, которая сопровождается наличием повышенной твердости и вязкости, а также возникающих повышенных температур в зоне резания, в качестве наиболее подходящих материалов предлагается выбор из группы однокарбидных твердых сплавов, показывающих хорошие характеристики по твердости и теплостойкости.

Перед нанесением износостойких покрытий на инструмент проводится очистка его поверхностей от загрязнений, которая в общем виде включает в себя мойку в ультразвуковой ванне в нейтральной или щелочной среде для удаления жировых пленок и смазки или других остатков пыли и грязи, далее этап очистки может включать в себя промывку в воде и промывку растворителем, который не оставляет после себя следов или пленок на поверхности инструмента. В качестве дополнительного этапа очистки может применяться травление в вакуумной установке, на которой будет проводиться нанесение износостойкого покрытия.

Далее идет этап формирования на поверхности инструмента наноструктурированного износостойкого покрытия на основе титана и алюминия любым возможным способом, как правило с помощью вакуумно-дугового осаждения. Данные виды покрытий сами по себе показывают хорошие свойства поверхности по микротвердости, теплостойкости и уменьшают взаимодействие с обрабатываемым материалом. Однако в предложенном способе предлагается дополнительно нанести сверху антифрикционное покрытие из TiB2, получая таким образом композицию из покрытий представленную на фиг. 1, в которой на основу инструмента 1 нанесено износостойкое наноструктурированное покрытие на основе титана и алюминия 2 и все это покрыто дополнительной смазывающей пленкой из диборида титана (TiB2) 3. Подобная комбинация покрытий дает более существенный прирост износостойкости инструмента, чем их отдельное применение. В данном случае дополнительное покрытие из TiB2 дополняет улучшение физико-механических свойств поверхности уменьшая трение, тепловую нагрузку на инструмент и защищая от образования наростов.

Несмотря на хорошие показатели инструментов с износостойкими покрытиями их свойства можно дополнительно улучшить с помощью лазерной обработки рабочих поверхностей. Для подобного вида задачи подходит целый спектр распространенного лазерного оборудования, использующийся для гравировки и маркировки поверхностей.

На фиг. 2 изображена рабочая зона подобного оборудования, на котором под номером 3 указана рабочая часть лазерной системы, позволяющей лазерному лучу перемещаться по рабочей зоне и выборочно обрабатывать указанные поверхности, при этом обрабатываемый инструмент 4 располагается в специальном устройстве 5 с возможностью вращения и изменения угла наклона для позиционирования необходимых поверхностей инструмента под луч лазера.

На фиг. 3 схематично указаны зоны 6 на поверхности инструмента, активно участвующие в процессе резания на примере концевой фрезы и которые предлагается обрабатывать по предложенному способу. При этом стратегию обработки зон 6 лазером предлагается выстроить так, чтобы лазер оставлял на поверхности инструмента одиночные полосы 7, направленные перпендикулярно режущей кромке. Выборочная обработка поверхности позволяет сохранить части нанесенных покрытий на рабочих поверхностях и данное покрытие разбивается на отдельные сегменты, что позволяет изолировать накопленные в ходе нанесения износостойких покрытий внутренние напряжения в материалах и разбить их на отдельные более мелкие составляющие.

Размеры получаемых зон определяются из того условия, что полоса обработки лазером выбирается равной диаметру лазерного луча, так как минимальная ширина обработки определяется технологическими ограничениями используемого оборудования и получить ширину обработки меньше диаметра пятна лазера не представляется возможным в предложенном способе. Выбор же более широкой полосы обработки является нецелесообразным, так как основной эффект ожидается от разбиения нанесенных покрытий на отдельные сегменты и увеличение ширины обработанных полос не ведет к ухудшению свойств инструмента. Получаемые в результате обработки новые соединения в виде Al2O3 и TiO2 лишь помогают усилить свойства основных покрытий и сами по себе не могут противостоять всем явлениям возникающих в процессе обработки.

Расстояние между полосами обработки лазером из расчета 2-3 диаметра лазерного пятна. Такое соотношение обработанной и не обработанной лазером поверхности показывает наиболее высокие результаты износостойкости инструмента при резании материалов. Уменьшение или увеличение этого соотношение приводит к худшим результатам работы инструмента и свойств его поверхности в парах трения.

При обработке поверхности инструмента с износостойкими покрытиями важно также соблюдать необходимую мощность излучения или плотность энергии приходящейся на единицу обрабатываемой площади. В предложенном способе задачей лазерной обработки является разбиение нанесенных покрытий на отдельные сегменты. Диапазон плотности энергии для подобного вида обработки предлагается выбирать из расчета 80-100 Дж/см2. При слишком низких значениях этого показателя энергии ниже 80 Дж/см2 лазерного излучения будет не хватать для переплава поверхности инструмента с разделением сплошного покрытия на отдельные сегменты и образования оксидов исходных элементов в зоне обработки. При слишком высоких значениях плотности энергии выше 100 Дж/см2 повышается вредное тепловое воздействие на соседние участки и начинает происходить процесс испарения веществ из исходной композиции покрытий.

На фиг. 4 представлены изображения обработанной поверхности режущего инструмента, полученные с помощью электронного микроскопа, на котором выделяются одиночно обработанные лазером полосы 7 имеющие в своем составе новые образованные оксидные соединения (TiO2 и Al2O3). Атомная структура подобных пленок, возникающих на поверхности представлена на фиг. 5 в виде преобразования преобразования Фурье как результат математического рассмотрения тонкой структуры электронных спектров, близких к линии эластично рассеивающихся электронов. Позиции основных пиков преобразований Фурье соответствуют межатомным расстояниям, связанным с Al2O3, и TiO2 решетками и указывает на количество подобных соединений для ближайшего окружения атомов.

Пример реализации способа.

В соответствии с изобретением в качестве инструмента и инструментального материала были выбраны монолитные концевые фрезы диаметром 20 мм из однокарбидного твердого сплава марки ВК10ОМ. Поверхности фрезы были предварительно очищены ультразвуковой мойкой в среде ацетона и протравлены в аргоновой плазме перед нанесением покрытия.

Далее с помощью вакуумной установки фирмы «Platit π411» на поверхность фрезы наносилось сначала наноструктурированное износостойкое покрытие на основе титана и алюминия в виде покрытия nACo3, а затем сверху было дополнительно нанесено покрытие из TiB2.

Для лазерной обработки поверхностей использовался многофункциональный лазерный комплекс «SharpMark™ Fiber», позволяющий производить обработку поверхностей в широком диапазоне режимов и имеющий роторный механизм поворота для обработки тел вращения. Ширина обработанной полосы была в диапазоне 45-50 мкм.

Испытания износостойкости полученного инструмента с модифицированными свойствами поверхностного слоя проводились при обработке хромоникелевого сплава ХН58. После суммарного времени фрезерования в 60 минут проводились измерения значения износа по задней поверхности фрезы. Некоторые результаты измерений износа по итогам испытаний представлены в таблице 1.

По результатам испытаний на износостойкость можно отметить, что направление обрабатываемых лазером полос перпендикулярно режущей кромке показывает лучшие результаты по износостойкости также, как расстояние в 2-3 диаметра лазерного луча по сравнению с другими расстояниями.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - повышение физико-механических свойств режущего инструмента ведущих к увеличению износостойкости при обработке жаропрочных хромоникелевых сплавов за счет использования материала основы инструмента из группы однокарбидных твердых сплавов, нанесения на поверхность инструмента композиции из наноструктурированного износостойкого покрытия на основе титана и алюминия и дополнительного слоя покрытия из TiB2, совокупная работа которых улучшает сопротивлению изнашиванию с помощью создания смазывающих пленок и увеличенной микротвердости, а также выборочной обработки поверхности лазерным лучом, благодаря которой на поверхности образуются зоны с новыми соединениями в виде Al2O3 и TiO2 улучшающие износостойкость режущего инструмента.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для модификации поверхностного слоя режущего инструмента с целью повышения его физико-механических свойств ведущих к увеличению износостойкости при обработке жаропрочных хромоникелевых сплавов;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, по мнению заявителя заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого покрытия режущего инструмента | 2019 |

|

RU2718642C1 |

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И КЕРАМИКИ | 1995 |

|

RU2092611C1 |

| Способ формирования в легированном слое боридов титана при лазерной обработке поверхности изделий из титана или сплавов на его основе | 2023 |

|

RU2819042C1 |

| Способ получения композиционного износостойкого покрытия на твердосплавном инструменте | 2023 |

|

RU2803180C1 |

| Способ легирования поверхности изделий из титана или сплавов на его основе с формированием боридных составляющих хрома и титана методом лазерной обработки | 2023 |

|

RU2819010C1 |

| Способ получения износостойкого покрытия режущего инструмента | 2019 |

|

RU2699418C1 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ СО СТРУКТУРИРОВАННОЙ ОБЛАСТЬЮ ПОВЕРХНОСТИ | 2013 |

|

RU2643096C2 |

| Способ формирования боридных составляющих титана на поверхности изделий из железоуглеродистых сплавов при лазерной обработке | 2023 |

|

RU2819007C1 |

| ТВЕРДОСПЛАВНАЯ РЕЖУЩАЯ ВСТАВКА | 2008 |

|

RU2465098C2 |

Изобретение относится к области обработки материалов резанием, в частности к способу модификации поверхности режущего инструмента для увеличения его износостойкости при обработке жаропрочных хромоникелевых сплавов. Способ модификации поверхностного слоя режущего инструмента включает этапы очистки рабочих поверхностей, нанесение на них наноструктурированного износостойкого покрытия на основе титана и алюминия и воздействие лазерным лучом на эти поверхности. Материал инструмента выбирают из группы однокарбидных твердых сплавов, после нанесения наноструктурированного износостойкого покрытия на основе титана и алюминия сверху дополнительно наносят покрытие TiB2, а обработку поверхности с покрытиями лазерным лучом проводят выборочно в виде одиночных полос, перпендикулярных режущей кромке. Ширину полос выбирают равной диаметру лазерного луча, расстояние между ними выбирают из расчета 2-3 диаметра лазерного луча, а плотность энергии лазерного излучения выбирают равной 80-100 Дж/см2. Обеспечивается повышение физико-механических свойств режущего инструмента. 5 ил., 1 табл., 1 пр.

Способ модификации поверхностного слоя режущего инструмента, включающий этапы очистки рабочих поверхностей, нанесение на них наноструктурированного износостойкого покрытия на основе титана и алюминия и воздействие лазерным лучом на эти поверхности, отличающийся тем, что материал инструмента выбирают из группы однокарбидных твердых сплавов, после нанесения наноструктурированного износостойкого покрытия на основе титана и алюминия сверху дополнительно наносят покрытие TiB2, а обработку поверхности с покрытиями лазерным лучом проводят выборочно в виде одиночных полос, перпендикулярных режущей кромке, при этом их ширину выбирают равной диаметру лазерного луча, расстояние между ними выбирают из расчета 2-3 диаметра лазерного луча, а плотность энергии лазерного излучения выбирают равной 80-100 Дж/см2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Andrei Surzhenkov, Mart Viljus, Maksim Antonov and ect | |||

| Surface and Coatings Technology, Volume 446, 25.09.2022 | |||

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2007 |

|

RU2354749C2 |

| RU 2016122446 A, 11.12.2017 | |||

| CN 104014939 | |||

Авторы

Даты

2024-07-08—Публикация

2023-12-06—Подача