Область техники.

Настоящее изобретение относится к металлорежущему инструменту и способу его изготовления, в частности к режущим пластинам и фрезам, используемым для обработки изделий из трудно обрабатываемых материалов, в том числе из титана и его сплавов.

Уровень техники.

При обработке изделий из титана и его сплавов процесс резания сопровождается высокой температурой и эффектом упрочнения стружки, а также значительными знакопеременными нагрузками, действующими на рабочую часть режущего инструмента.

Кроме того процесс обработки материалов резанием сопровождается не симметричным нагружением режущего клина рабочей части режущего инструмента. Это обусловлено тем, что со стороны передней поверхности режущего клина происходит упругопластическое деформирование обрабатываемого материала с потерей его прочности и разрушением, а со стороны задней поверхности - упругая и частично пластическая деформация обрабатываемого материала с увеличением его прочности.

В результате этого передняя и задняя поверхности испытывают значительные не симметрично расположенные относительно режущего клина термомеханические знакопеременные нагрузки. Это приводит к возникновению значительных тангенциальных напряжений как в самом режущем клине, в частности в области режущей кромки, так и на границе раздела твердосплавной основы и износостойкого покрытия, нанесенного на передние и задние поверхности, что существенно снижает работоспособность и стойкость режущего инструмента.

Для повышения работоспособности и стойкости режущего инструмента используют твердую термостойкую основу его рабочей части, химически устойчивое, термостойкое и твердое покрытие, различную конфигурацию передней и задней поверхностей рабочей части режущего инструмента, а также различную конфигурацию режущей кромки.

Известны технические решения, позволяющие повысить стойкость режущего инструмента за счет специальной конфигурации режущей кромки и прилегающих к ней передней и задней поверхностей режущего клина рабочей части инструмента. Эти решения в определенной степени позволяют снизить внешнюю асимметрию нагружения режущего клина, но не позволяют в полной мере использовать потенциал твердосплавной основы и износостойкого покрытиям в условиях асимметрии нагружения режущего клина.

Известны конструкции режущего инструмента (см., например, патент RU 2640483), где для повышения стойкости рабочей части режущего инструмента в качестве его твердосплавной основы используют твердые сплавы, содержащие (9…14)% Со, (0,2…1,5)% Cr3C2 и (84,5…90,8)% WC. При этом на твердосплавную основу наносят износостойкое покрытие, включающее износосотйкий слой из TiB2. При этом слой из TiB2 может быть нанесен методом химического осаждения из паровой фазы (CVD) или физического осаждения из паровой фазы (PVD).

При использовании метода CVD износостойкий слой из TiB2 имеет внутреннюю металлографическую текстуру от случайной ориентации до ориентации 001, что обеспечивает его высокую твердость и термостойкость, но при этом в нем могут возникать внутренние растягивающие напряжения, которые могут оказывать негативную роль на стойкость износостойкого покрытия в условиях асимметричного нагружения режущего клина.

Для повышения стойкости режущего инструмента также используют многослойные покрытия, предназначенные специально для обработки титановых сплавов (см., например, патент RU 2478731). В данном патенте представлен режущий инструмент из твердого сплава с многослойным покрытием, нанесенным методом физического осаждения из паровой фазы. При этом многослойное покрытие включает промежуточный слой, служащий диффузным барьером между твердосплавной основой и износоустойчивым покрытием. Промежуточный слой состоит из нитридов металлов из ряда Al, Ti, Zr, а износоустойчивое покрытие состоит из первого слоя, расположенном на промежуточном слое и состоящего из TiB2 или оксида циркония или алюминия, второго адгезионного наноразмерного слоя, состоящего Ti или Zr, и поверхностного слоя, состоящего из чередующихся наннослоев сверхтвердого аморфного углерода и нанослоев металла из ряда Ti, Zr, Cr, W, причем внешний нанослой поверхностного слоя состоит из сверхтвердого аморфного углерода.

Конструкция режущего инструмента, раскрытого в патенте RU 2478731, не позволяет достичь высокой стойкости. Это обусловлено тем, что слой из TiB2, нанесенный на твердосплавную основу методом физического осаждении из паровой фазы при обычных режимах, имеет столбчатую металлографическую структуру с преимущественной ориентацией 001, что существенно снижает его микротвердость (менее 40 ГПа) и, тем самым, отрицательно влияет на стойкость режущего инструмента.

Известны исследования процесса формирования слоя из TiB2 на подложке их Si и Al2O3 методом физического осаждения из паровой фазы (Nils Nedfors, Aurelija Mockute, Justinas Palisaitis, Per  . Persson,

. Persson,

, Johanna Rosen, Influence of pulse frequency and bias on microstructure and mechanical properties of TiB2 coatings deposited by high power impulse magnetron sputtering, Surface & Coatings Technology (2016), doi: 10.1016/j.surfcoat.2016.06.086). Этот процесс предусматривает нанесение покрытий из TiB2 с помощью импульсов большой мощности при магнетронном распылении (HiPiMS) при частоте импульсов в диапазоне 200…1000 Гц. При этом слой из TiB2 имеет внутреннюю металлографическую текстуру от случайной ориентации до ориентации 001 и микротвердость до 49 ГПа, как и при использовании метода CVD. Он также имеет высокие остаточные внутренние напряжения 3,8 ГПа и не склонен к формированию в нем растягивающих напряжений в отличии от покрытия, полученного методом CVD. Это существенно повышает стойкость покрытия.

, Johanna Rosen, Influence of pulse frequency and bias on microstructure and mechanical properties of TiB2 coatings deposited by high power impulse magnetron sputtering, Surface & Coatings Technology (2016), doi: 10.1016/j.surfcoat.2016.06.086). Этот процесс предусматривает нанесение покрытий из TiB2 с помощью импульсов большой мощности при магнетронном распылении (HiPiMS) при частоте импульсов в диапазоне 200…1000 Гц. При этом слой из TiB2 имеет внутреннюю металлографическую текстуру от случайной ориентации до ориентации 001 и микротвердость до 49 ГПа, как и при использовании метода CVD. Он также имеет высокие остаточные внутренние напряжения 3,8 ГПа и не склонен к формированию в нем растягивающих напряжений в отличии от покрытия, полученного методом CVD. Это существенно повышает стойкость покрытия.

При этом не были исследованы особенности занесения покрытий из TiB2 на твердосплавную основу режущего инструмента, имеющего режущий клин с рабочими поверхностями различной экспозиции и шероховатости, работающий в условиях асимметричного нагружения.

Известно, что величина шероховатостей поверхностей основы под износостойким покрытием существенно влияет на стойкость покрытия (см., например, Красный В.А. и Максаров В.В. Оценка влияния шероховатости поверхности на повышение прочности сцепления износостойкого покрытия. - Металлообработка, 2014, №5(83). стр. 47-51). В данной работе шероховатость поверхности оценивали по параметру Rz, учитывающему высоту наибольших выступов и впадин профиля поверхности, которые являются определяющими при формировании очагов отслоений между основой и износостойким покрытием. В соответствии с ГОСТ 2789-73 (СТ СЭВ 638-77) до 2017 года параметр Rz отражал высоту неровностей профиля по десяти точкам и определялся как сумма абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины, т.е. длины базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. При этом отмечено, что прочность сцепления износостойкого покрытия с основой увеличивается с увеличением шероховатости поверхности до определенного предела. Результаты данной работы не могут быть непосредственно использованы в конструкциях режущего инструмента, но они свидетельствуют о том, что, изменяя шероховатость основы под износостойким покрытием, можно оказывать существенное влияние на стойкость износостойкого покрытия с учетом особенностей нагружения рабочей части режущего инструмента

Задачей настоящего изобретения является создание режущего инструмента из твердого сплава с многослойным износостойким покрытием повышенной стойкости, нанесенным методом физического осаждения из паровой фазы на шероховатую поверхность основы и содержащим слой из TiB2 высокой твердости с высокими значениями сжимающих внутренних напряжений,

Задачей настоящего изобретения также является разработка способа изготовления режущего инструмента с твердосплавной основой и многослойным износостойким покрытием повышенной стойкости, содержим слой из TiB2 высокой твердости, нанесенный методом физического осаждения из паровой фазы.

Сущность изобретения.

Указанный технический результат достигается посредством совокупности признаков, приведенных в соответствующих пунктах формулы изобретения.

При этом режущий инструмент содержит твердосплавную основу и сформированное методом физического осаждения из паровой фазы на поверхности этой основы многослойное износостойкое покрытие.

Многослойное износостойкое покрытие включает, по меньшей мере, промежуточный слой, нанесенный на переднюю и заднюю поверхности основы, и включающий, по меньшей мере, один из нитридов металлов из ряда Ti, Zr, Nb, Cr, Hf и износостойкий слой сформирован на поверхности промежуточного слоя из TiB2.

Режущий инструмент также содержит режущие кромки, образованные на пересечении передней и задней поверхностей.

Согласно изобретению микротвердость износостойкого слоя выбрана из диапазона (40…60) ГПА, причем на расстоянии, по меньшей мере, до 0,5 мм и более от режущей кромки в каждом поперечном сечении режущего клина, перпендикулярном режущей кромке, набольшая высота профиля неровностей сопряжения основы и износостойкого покрытия на передней поверхности выбрана из диапазона (0,8…1,8) мкм, а на задней поверхности выбрана из диапазона (0,5…1,2) мкм.

В соответствии с одним предпочтительным исполнением режущего инструмента внутренние остаточные механические напряжения в износостойком слое TiB2 выбраны из диапазона (3,5…4,1) ГПа, и он имеет внутреннюю структуру с текстурированными наноколоночными зернами с ориентацией 001 с аморфной В-фазой в границах зерен.

В соответствии с другим предпочтительным исполнением режущего инструмента набольшая высота профиля неровностей сопряжения основы и износостойкого покрытия на передней поверхности больше, чем по задней поверхности, при этом их отношение выбрано из диапазона 1,2…2,5.

В соответствии с другим предпочтительным исполнением режущего инструмента на расстоянии, по меньшей мере, до 0,5 мм и более от режущей кромки в каждом поперечном сечении режущего клина, перпендикулярном режущей кромке, набольшая высота профиля шероховатости передней поверхности сверху слоя из TiB2 выбрана из диапазона (0,5…1,7) мкм и по задней поверхности выбрана из диапазона (0,45…1,2) мкм, а набольшая высота профиля неровностей сопряжения промежуточного слоя и износостойкого слоя из TiB2 на передней поверхности выбрана из диапазона (0,6…1,8) мкм, а на задней поверхности выбрана из диапазона (0,45…1,2) мкм.

В соответствии с другим предпочтительным исполнением режущего инструмента промежуточный слой выполнен из TiN, при этом толщина промежуточного слоя выбрана из диапазона (0,7…1,2) мкм, толщина слоя из TiB2 выбрана из диапазона (2,0…5,1) мкм, а отношение толщины слоя из TiB2 к толщине промежуточного слоя выбрано из диапазона (1,9…5,4).

В соответствии с другим предпочтительным исполнением режущего инструмента на расстоянии, по меньшей мере, до 0,5 мм и более от режущей кромки в каждом поперечном сечении режущего клина, перпендикулярном режущей кромке, среднее арифметическое отклонение профиля неровностей, определенное как среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины, передней поверхности сверху слоя из TiB2 выбрано из диапазона (0,13…0,38) мкм, а задней поверхности выбрано из диапазона (0,09…0,2) мкм, при этом их отношение выбрано из диапазона 1,3…2,7.

В соответствии с другим предпочтительным исполнением режущий инструмент выполнен в виде односторонней или двухсторонней режущей пластины с противоположно расположенными передними и базовыми поверхностями, через которые проходит крепежное отверстие.

В соответствии с другим предпочтительным исполнением режущий инструмент выполнен в виде концевой фрезы с винтовым расположением режущих кромок.

В соответствии с другим предпочтительным исполнением режущий инструмент выполнен в виде фрезы с механическим креплением сменных режущих пластин, на которые нанесено многослойное износостойкое покрытие.

В соответствии с изобретением предложен способ изготовления режущего инструмента. Он включает нанесение методом физического осаждения из паровой фазы на передние и задние поверхности режущего клина рабочей части режущего инструмента, выполненной из твердого сплава, по меньшей мере, промежуточного слоя включающего, по меньшей мере, один из нитридов металлов из ряда Ti, Zr, Nb, Cr, Hf и износостойкого слоя TiB2.

При этом согласно изобретению промежуточный слой наносят на поверхности твердосплавной основы, у которой на расстоянии, по меньшей мере, до 0,5 мм и более от режущей кромки в каждом поперечном сечении режущего клина, перпендикулярном режущей кромке, набольшая высота профиля шероховатости поверхности твердосплавной основы передней поверхности выбрана из диапазона (0,8…1,8) мкм, а задней поверхности выбрана из диапазона (0,5…1,2) мкм, а износостойкий слой TiB2 наносят на поверхность промежуточного слоя.

В соответствии с одним из предпочтительных исполнений способа износостойкий слой TiB2 наносят при частоте подачи импульсов до 250 Гц, длительности импульсов более 150 мкс и плавающем потенциале на подложке.

В соответствии с другим из предпочтительных исполнений способа промежуточный слой наносят из TiN толщиной, выбранной из диапазона (0,7…1,2) мкм, а износостойкий слой из TiB2 - толщиной, выбранной из диапазона (2,0…5,1) мкм.

Для лучшего понимания, но только в качестве примера, изобретение далее будет описано с отсылками к приложенным чертежам, где изображена конструкция режущего инструмента и схематично фрагмент многослойного износостойкого покрытия.

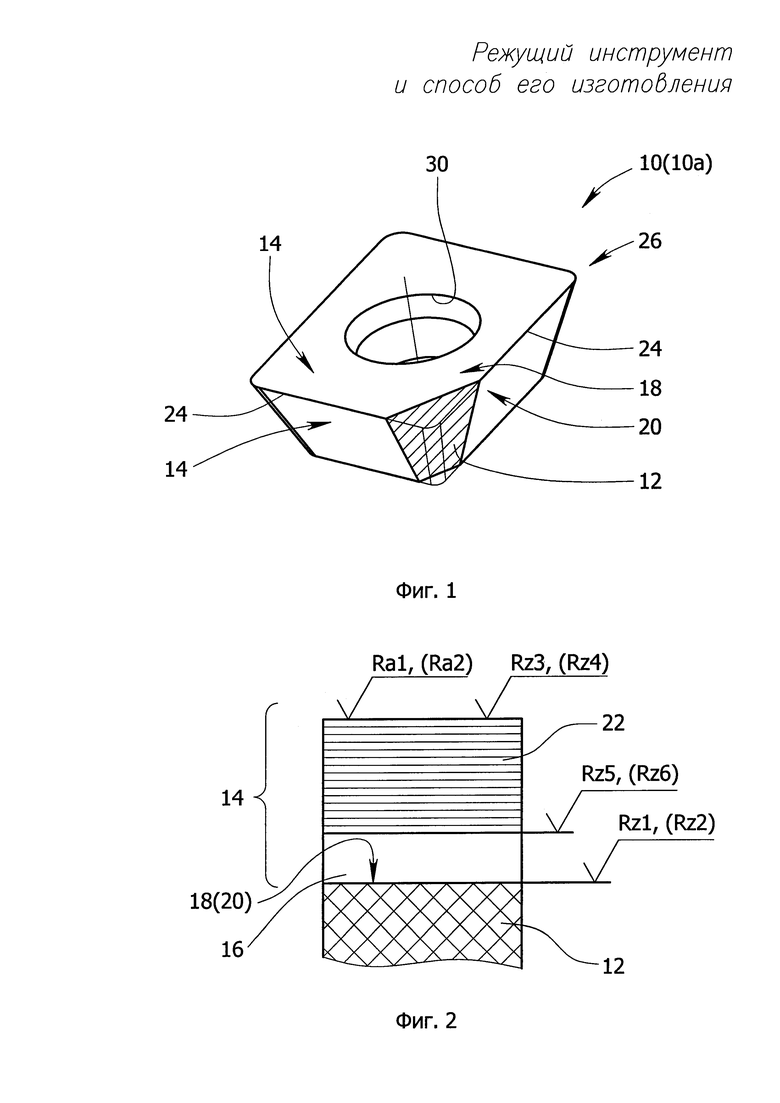

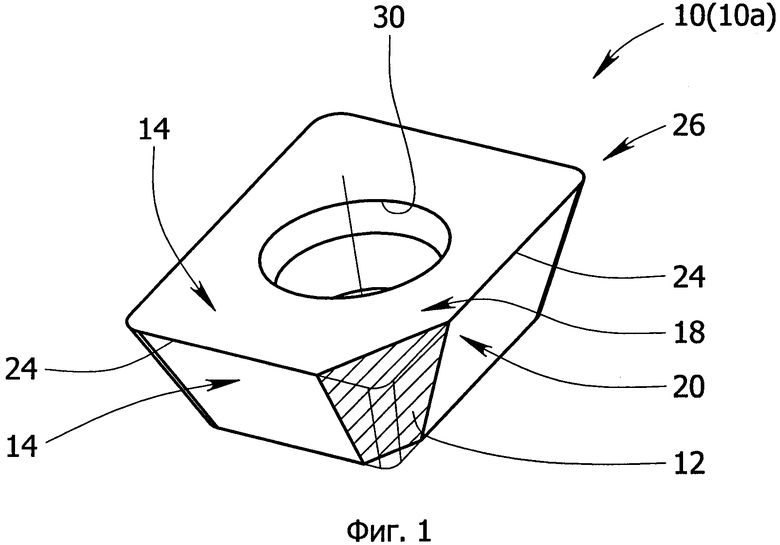

На фиг. 1 изображен в перспективе режущий инструмент с многослойным износостойким покрытием, выполненный в виде односторонней сменной режущей пластины (10а);

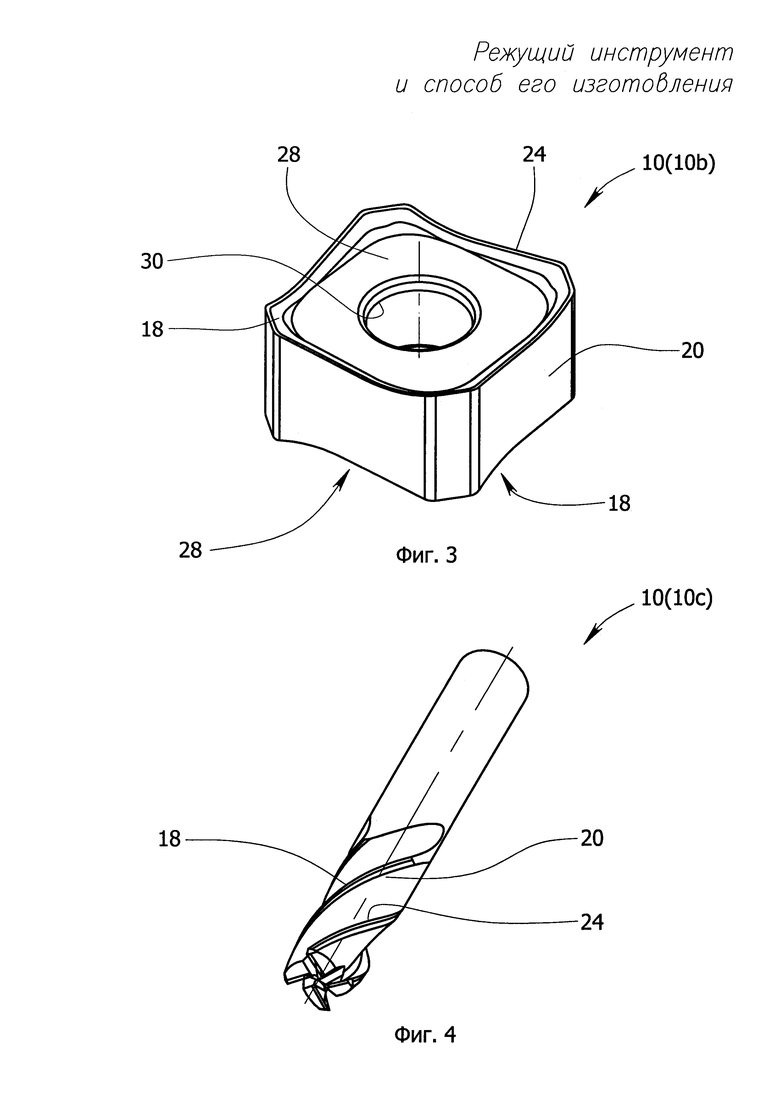

на фиг. 2 структурно изображен фрагмент износостойкого покрытия, нанесенного на рабочую часть режущего инструмента, изображенного на фиг.1, 3, 4, 5;

На фиг. 3 изображен в перспективе режущий инструмент с многослойным износостойким покрытием, выполненный в: виде двухсторонней сменной режущей пластины (10b);

на фиг. 4 изображен в перспективе режущий инструмент с многослойным износостойким покрытием, выполненный в виде концевой фрезы (10с);

на фиг. 5 изображен в перспективе режущий инструмент, выполненный в виде концевой фрезы (10d) с механическим креплением сменных режущих пластин.

Детальное описание устройства.

Режущий инструмент 10 может быть выполнен в виде сменной режущей пластины (10а,b) или концевых фрез с винтовым расположением режущих кромок (10с). Ржущий инструмент также может быть выполнен в виде фрез концевых (10d), торцевых или дисковых с механическим креплением сменных режущих пластин. При этом сменные режущие пластины могут иметь прямолинейные или криволинейные режущие кромки. Основа режущей части инструмента, на которую наносят многослойное износостойкое покрытие, может быть выполнена из порошков, содержащих карбиды вольфрама. Далее более подробно рассмотрим фигуры 1-5.

В качестве примера на фиг. 1 изображен в перспективе режущий инструмент с многослойным износостойким покрытием, выполненный в виде сменной режущей пластины 10а, имеющей твердосплавную основу 12.

На поверхности твердосплавной основы 12 сформировано методом физического осаждения из паровой фазы многослойное износостойкое покрытие 14.

Оно включает, по меньшей мере, промежуточный слой 16, нанесенный на переднюю 18 и заднюю 20 поверхности основы 12. Он включает, по меньшей мере, один из нитридов металлов из ряда Ti, Zr, Nb, Cr, Hf.

Износостойкий слой 22 сформирован из TiB2 на поверхности промежуточного слоя 16. На пересечении передней 18 и задней 20 поверхностей образованны режущие кромки 24.

В соответствии с изобретением микротвердость износостойкого слоя 14 выбрана из диапазона (40…60) ГПА. Причем на расстоянии, по меньшей мере, до 0,5 мм и более от режущей кромки 24 в каждом поперечном сечении режущего клина 26, перпендикулярном режущей кромке 24, набольшая высота профиля неровностей сопряжения поверхности основы 12 и износостойкого покрытия 14 на передней поверхности 18 Rz1 выбрана из диапазона (0,8…1,8) мкм, а на задней поверхности 20 Rz2 выбрана из диапазона (0,5…1,2) мкм.

В данном случае набольшая высота профиля неровностей сопряжения поверхности основы 12 и износостойкого покрытия 14 определена как сумма высоты наибольшего выступа и глубины наибольшей впадины профиля в пределах базовой длины.

В качестве длины базовой линии, используемой для выделения неровностей, характеризующих шероховатость передней 16 и задней 18 поверхностей режущего клина 26, использованы числовые значения базовой длины в соответствии п. 10 и таблицей 6 ГОСТ 2789-73 с изм. от 30.10.2017 года. При этом длина оценки может быть, по меньшей мере, до 0,5 мм от режущей кромки 24 и более.

Разная величина набольшей высоты профиля неровностей сопряжения передней 18 и задней 20 поверхностей режущего клина 26 с износостойким покрытием 14 обеспечивает разные условия сцепления износостойкого покрытия с основой и взаимодействия рабочих поверхностей с обрабатываемым материалом, что позволяет при определенных режимах обработки существенно снизить как саму асимметрию нагружения режущего клина, так и ее влияние на стойкость износостойкого покрытия и режущего инструмента в целом. Предложенное техническое решение особенно эффективно при работе на тяжелых режимах, для которых характерны относительно высокие скорости резания и большие подачи особенно при работе инструмента в закрытом пазу.

В соответствии с одним предпочтительным исполнением режущего инструмента 10 внутренние остаточные механические напряжения в износостойком слое TiB2 22 выбраны из диапазона (3,5…4,1) ГПа, и он имеет внутреннюю структуру с текстурированными наноколоночными зернами с ориентацией 001 с аморфной В-фазой в границах зерен, Это обеспечивает верхний предел микротвердости до 60 ГПа.

В соответствии с другим предпочтительным исполнением режущего инструмента 10 набольшая высота профиля неровностей Rz1 сопряжения поверхности основы 12 и износостойкого покрытия 14 на передней поверхности 18 больше, чем по задней поверхности 20 Rz2, при этом их отношение Rz1 / Rz2 выбрано из диапазона 1,2…2,5.

В соответствии с другим предпочтительным исполнением режущего инструмента 10 на расстоянии, по меньшей мере, до 0,5 мм и более от режущей кромки 24 в каждом поперечном сечении режущего клина 26, перпендикулярном режущей кромке 24 набольшая высота профиля шероховатости Rz3 передней поверхности 18 сверху износостойкого слоя 22 из TiB2 выбрана из диапазона (0,5…1,7) мкм и по задней поверхности 18 Rz4 выбрана из диапазона (0,45…1,2) мкм, а набольшая высота профиля неровностей сопряжения промежуточного слоя 16 и износостойкого слоя 22 из TiB2 на передней поверхности 18 Rz5 выбрана из диапазона (0,6…1,8) мкм, а на задней поверхности 20 Rz6 выбрана из диапазона (0,45…1,2) мкм.

Диапазоны и пределы величин шероховатостей (неровностей) Rz выбраны с одной стороны из условий обеспечения работоспособности режущего инструмента при обработке изделий из титана и его сплавов и, с другой стороны, обеспечения максимального влияния величин шероховатостей на условия сцепления износостойкого покрытия с основой и взаимодействия рабочих поверхностей с обрабатываемым материалом. При этом максимальное значение величин шероховатостей передних поверхностей 18 Rz1, Rz3 и минимальное значение величин шероховатостей Rz2, Rz4 задних поверхностей 20 соответствует максимальной величине подачи и скорости резания.

В соответствии с другим предпочтительным исполнением режущего инструмента 10 промежуточный слой 16 выполнен из TiN, при этом его толщина выбрана из диапазона (0,7…1,2) мкм, толщина слоя из TiB2 22 выбрана из диапазона (2,0…5,1) мкм, а отношение толщины слоя из TiB2 к толщине промежуточного слоя выбрано из диапазона (1,9…5,4). Толщина промежуточного слоя в пределах указанного диапазона обеспечивает выравнивание градиента твердостей между основой 12 и износостойким слоем 22. Толщина износостойкого слоя 22 в пределах указанного диапазона выбрана из условия обеспечения его прочности и износостойкости.

В соответствии с другим предпочтительным исполнением режущего инструмента 10 на расстоянии, по меньшей мере, до 0,5 мм и более от режущей кромки 24 в каждом поперечном сечении режущего клина 26, перпендикулярном режущей кромке 24, среднее арифметическое отклонение профиля неровностей, определенное как среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины, передней поверхности 18 Ra1 сверху износостойкого слоя 22 из TiB2 выбрано из диапазона (0,13…0,38) мкм, а задней поверхности 20 Ra2 выбрано из диапазона (0,09…0,2) мкм, при этом их отношение Ra1 / Ra2 выбрано из диапазона 1,3…2,7.

Пределы набольших высот профиля шероховатости передней 18 и задней 20 поверхностей режущего клина 26 сверху износостойкого покрытия 14 Ra1 и Ra2 выбраны из условия обеспечения работоспособности режущего инструмента и набольшей высота профиля неровностей Rz1 и Rz2 сопряжения поверхности основы 12 и износостойкого покрытия 14 и твердосплавной основы под износостойким покрытием. Это обусловлено тем, что для режущего инструмента, в связи с малой толщиной износостойкого покрытия, шероховатость поверхности сверху износостойкого покрытия во многом повторяет профиль поверхности основы 12. В качестве длины базовой линии, используемой для выделения неровностей, характеризующих шероховатость передней 18 и задней 20 поверхностей режущего клина 26, по параметру Ra1 и Ra2 использованы числовые значения базовой длины в соответствии с п. 10 и таблицей 5 ГОСТ 2789-73.

В соответствии с настоящим изобретением способ изготовления режущего инструмента 10 включат нанесение методом физического осаждения из паровой фазы на его передние 18 и задние 20 поверхности режущего клина 26 рабочей части режущего инструмента 10, выполненной из твердого сплава, по меньшей мере, промежуточного слоя 16, включающего, по меньшей мере, один из нитридов металлов из ряда Ti, Zr, Nb, Cr, Hf и износостойкого слоя 22 из TiB2.

Согласно изобретению наносят вначале промежуточный слой 16 на поверхности твердосплавной основы 12, у которой на расстоянии, по меньшей мере, до 0,5 мм и более от режущей кромки 24 в каждом поперечном сечении режущего клина 26, перпендикулярном режущей кромке 24, набольшая высота профиля шероховатости поверхности твердосплавной основы 12 передней поверхности 18 Rz1 выбрана из диапазона (0,8.…1,8) мкм, а задней поверхности 20 Rz2 выбрана из диапазона (0,5…1,2) мкм.

Затем на поверхность промежуточного слоя 16 наносят износостойкий слой 22 из TiB2.

Согласно одному из предпочтительных исполнений способа износостойкий слой 22 TiB2 наносят при частоте подачи импульсов до 250 Гц, длительности импульсов более 150 мкс и плавающем потенциале на подложке.

В соответствии с другим предпочтительным исполнением способа промежуточный слой 16 наносят из TiN толщиной, выбранной из диапазона (0,7…1,2) мкм, а износостойкий слой 22 из TiB2 наносят толщиной, выбранной из диапазона (2,0…5,1) мкм.

Пример использования изобретения.

Рассмотрим более подробно осуществление способа изготовления режущего инструмента 10 на примере сменной режущей пластины 10а SOMW09T308EN. Эта пластина была выполнена из твердого сплава, содержащего (9…14)% Со, (0,2…1,5)% Cr3C2 и (84,5…90,8)% WC. Перед нанесением износостойкого покрытия передние 18 и задние 20 поверхности сменной режущей пластины 10а подвергали влажной пескаструйной обработке до получения указанной выше набольшей высоты профиля шероховатостей Rz1 и Rz2 поверхности основы 12.

Нанесение износостойкого покрытия осуществляли на установке СС800/9 CemeCon AG. Вначале наносили промежуточный слой из TiN с использованием горизонтально расположенного катода из Ti в среде азота. Затем на этот слой наносили износостойкий слой с использованием горизонтально расположенного катода из TiB2 в режиме HiPIMC при мощности 2 кВт., длительности импульса 200 мкс, частоте подачи импульсов 200 Гц при плавающем потенциале на подложке.

Сменные режущие пластины 10а устанавливали на торцевую фрезу диаметром 50 мм. Далее торцевую фрезу устанавливали в шпиндель фрезерного станка HAAS VF-2S5 и фрезеровали на различных режимах по плоскости заготовку из титанового сплава ВТ-23.

При этом стойкость одной режущей кромки 24 при максимальном износе по задней поверхности 20, равном 0,4 мм, и следующих режимах резания: скорость резания Vc=35 м/мин., подача на зуб fz=0,15 мм/зуб., глубина фрезерования ар=4 мм и ширина фрезерования ае=32,5 мм, составила 77 мин.

Таким образом, предложенное изобретение позволяет существенно повысить стойкость металлорежущего инструмента при обработке изделий из титанового сплава при повышенных режимах резания.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что его различные изменения и модификации могут быть выполнены без отхода от существа и объема изобретения, изложенного в приведенной ниже формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕГО | 2018 |

|

RU2676718C1 |

| ФРЕЗА КОНЦЕВАЯ | 2018 |

|

RU2671782C1 |

| Режущий инструмент с износостойким покрытием | 2018 |

|

RU2685820C1 |

| Режущая пластина | 2017 |

|

RU2640483C1 |

| Режущая пластина для установки на инструмент с большим осевым передним углом резания | 2017 |

|

RU2660795C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С АЛМАЗОПОДОБНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2714558C1 |

| Фреза для больших подач и режущая пластина для нее | 2017 |

|

RU2645531C1 |

| РАБОЧАЯ ЧАСТЬ РЕЖУЩЕГО ИНСТРУМЕНТА | 2017 |

|

RU2671780C1 |

| ФРЕЗА КОНЦЕВАЯ | 2019 |

|

RU2691483C1 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ МОДУЛЬНОЙ ФРЕЗЫ И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2754916C1 |

Группа изобретений относится к металлорежущему инструменту и способу его изготовления и может быть использована при обработке фрезами изделий из труднообрабатываемых материалов. Режущий инструмент содержит рабочую часть с твердосплавной основой, на которой сформировано методом физического осаждения из паровой фазы на поверхности этой основы многослойное износостойкое покрытие, включающее по меньшей мере промежуточный слой, нанесенный на шероховатые поверхности передней и задней поверхностей основы и включающий по меньшей мере один из нитридов металлов из ряда Ti, Zr, Nb, Cr, Hf, и износостойкий слой, сформированный из TiB2 на поверхности промежуточного слоя, и режущие кромки, образованные на пересечении передней и задней поверхностей основы. Указанные промежуточный и износостойкий слои наносят при частоте подачи импульсов до 250 Гц, длительности импульсов более 150 мкс и плавающем потенциале на подложке. Повышается стойкость режущего инструмента. 2 н. и 6 з.п. ф-лы, 5 ил.

1. Режущий инструмент для обработки изделий из труднообрабатываемых материалов, содержащий рабочую часть с твердосплавной основой, на которой сформировано методом физического осаждения из паровой фазы на поверхности этой основы многослойное износостойкое покрытие, включающее по меньшей мере промежуточный слой, нанесенный на шероховатые переднюю и заднюю поверхности твердосплавной основы и включающий по меньшей мере один из нитридов металлов из ряда Ti, Zr, Nb, Cr, Hf, и износостойкий слой, сформированный из TiB2 на поверхности промежуточного слоя, и режущие кромки, образованные на пересечении передней и задней поверхностей основы, отличающийся тем, что износостойкий слой содержит внутреннюю структуру с текстурированными наноколоночными зернами с ориентацией 001 с аморфной В-фазой в границах зерен, при этом его микротвердость выбрана в диапазоне (40…60) ГПА, а внутренние остаточные механические напряжения в нем находятся в диапазоне (3,5…4,1) ГПа.

2. Режущий инструмент по п. 1, отличающийся тем, что промежуточный слой выполнен из TiN, при этом его толщина выбрана из диапазона (0,7…1,2) мкм, толщина износостойкого слоя из TiB2 выбрана из диапазона (2,0…5,1) мкм, а отношение толщины износостойкого слоя из TiB2 к толщине промежуточного слоя выбрано из диапазона (1,9…5,4).

3. Режущий инструмент по п. 1, отличающийся тем, что наибольшая высота профиля неровностей сопряжения (Rz1) основы и износостойкого покрытия на передней поверхности больше, чем по задней поверхности (Rz2).

4. Режущий инструмент по одному из пп.1-3, отличающийся тем, что его рабочая часть выполнена в виде односторонней или двухсторонней режущей пластины с противоположно расположенными передними и базовыми поверхностями, через которые проходит крепежное отверстие.

5. Режущий инструмент по одному из пп. 1-3, отличающийся тем, что он выполнен в виде концевой фрезы, рабочая часть которой содержит винтовые режущие кромки.

6. Режущий инструмент по одному из пп. 1-3, отличающийся тем, что он выполнен в виде фрезы, рабочая часть которой выполнена в виде механически закрепленных сменных режущих пластин.

7. Способ изготовления режущего инструмента для обработки изделий из труднообрабатываемых материалов, включающий нанесение методом физического осаждения из паровой фазы на поверхности твердосплавной основы рабочей части режущего инструмента износостойкого покрытия, включающего по меньшей мере промежуточный слой, нанесенный на шероховатые передние и задние поверхности твердосплавной основы и включающий по меньшей мере один из нитридов металлов из ряда Ti, Zr, Nb, Cr, Hf, и износостойкий слой из TiB2, отличающийся тем, что указанные промежуточный слой и износостойкий слой наносят при частоте подачи импульсов до 250 Гц, длительности импульсов более 150 мкс и плавающем потенциале на подложке.

8. Способ по п. 7, отличающийся тем, что наносят промежуточный слой из TiN, толщину которого выбирают из диапазона (0,7…1,2) мкм, а толщину износостойкого слоя выбирают из диапазона (2,0…5,1) мкм.

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2478731C1 |

| Способ изготовления соли для травления печатных форм | 1933 |

|

SU37721A1 |

| НАНОСЛОЙНОЕ ПОКРЫТИЕ ДЛЯ ВЫСОКОКАЧЕСТВЕННЫХ ИНСТРУМЕНТОВ | 2012 |

|

RU2602577C2 |

| US 6139022 A, 31.10.2000 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2018-12-25—Публикация

2018-02-06—Подача