Область техники

Разработка относится к области биотехнологии, а именно к созданию проводящих высокопористых материалов-электродов применяемых для иммобилизации клеток микроорганизмов на них. Такие электроды могут быть использованы, например, в микробных биотопливных элементах для очистки сточных вод, удаления азота и сетей распределенных сенсорных устройств.

Уровень техники

Существующие в настоящее время технологии в сфере генерации энергии направлены на исследования в области биотопливных элементов (БТЭ). Применение БТЭ позволит использовать экологичные и возобновляемые вещества - субстраты, находящиеся в поверхностных и сточных водах, и значительно сократить выбросы углекислого газа, производимого при сжигании традиционных видов топлива. В биоэнергетике чаще всего рассматриваются ферментные и микробные БТЭ.

Применение ферментных биотопливных элементов (ФБТЭ) довольно ограничено. Благодаря высокой субстратной специфичности электроды, произведенные на основе ферментов, могут применяться in vivo для анализа метаболитов, также эти электроды находят применение в медицине в качестве имплантируемых датчиков или источников тока. Однако такие электроды будут нестабильны при изменяющихся условиях внешней среды, т.к. ферменты неустойчивы, а кроме того микроорганизмы имеют гораздо меньшую субстратную специфичность, что позволяет им окислять большее количество разнообразного субстрата. Также в промышленных масштабах преимущественно использование БТЭ на основе микроорганизмов из-за значительного различия в стоимости выделения фермента и производства биокатализаторов на основе микроорганизмов, то есть использование МБТЭ гораздо выгоднее и доступнее, чем ФБТЭ. Поэтому большое количество исследователей занимается разработкой и улучшением микробных биотопливных элементов (МБТЭ). Использование микробных биотопливных элементов позволит очищать сточные воды от загрязнений, окисляя растворенные вещества в качестве источника питания и выделяя при этом энергию (Potter М.С.II Proc. Univ. Durham Phil. Soc. 1910. V. 3. P. 245.).

Создание МБТЭ предполагает иммобилизацию микроорганизмов на поверхности анода для создания биопленки. Для этого необходимо закрепить микроорганизмы на электроде, чтобы обеспечить продолжительное время работы элемента. Существуют различные способы иммобилизации, например, с помощью золь-гель матриц (Luckarift H.R., Sizemore S.R., Roy J. // Chem. Comm. 2010. №46. P. 6048-6050.) и углеродных наночастиц (Yuan Y., Zhou S., Xu S., Zhuang L. // Appl. Microbiol. Biotechnol. 2011. V. 1. №7. P. 3456-3461). Для разработки биосенсеров часто используется поливиниловый спирт (ПВС) (Алферов С.В. и др. Биоанод для микробного топливного элемента на основе бактерий Gluconobacter oxydans, иммобилизованных в полимерную матрицу // Прикладная биохимия и микробиология. - 2014. - Т. 50. - №. 6. - С. 570-570.). Он обладает высокой стабильностью и применяется для иммобилизации клеток и ферментов в микробиологии.

Свойства МБТЭ также определяются выбором микроорганизмов. Основными критериями, которыми надо руководствоваться при создании микробного БТЭ, являются простота культивирования, выбор применяемых субстратов и эффективность их окисления (Минайчева П.Р. и др. Иммобилизация бактерий Gluconobacter oxydans на аноде биотопливного элемента // Вода: химия и экология. - 2013. - №. 2. - С. 44-51.). В литературе описаны микроорганизмы, которые представляют собой клетки прокариотов и эукариотов, причем эффективность прокариотических клеток гораздо выше, что связано с тем, что мембрана, окружающая митохондрии, препятствует транспорту медиатора к реакционным центрам, где происходят окислительно-восстановительные реакции.

Ранее были описаны БТЭ на основе Proteus vulgaris с медиатором тиониом (Katz Е. Biochemical fuel cells. Handbook of Fuel Cells- Fundamentals, Technology and Applications, Fundamentals and Survey of Systems / Katz E., Shipway A.N., Willner I. John Wiley & Sons, Ltd., Hoboken, 2003 P. 355-381.), а также с использованием микроорганизмов Esherichia Coli, где в качестве медиатора использовался нейтральный красный при окислении уксусной кислоты (Park D.H. Electricity generation in microbial fuel cells using neutral red as an electronophore / Park D.H., Zeikus J.G. // Appl. Environ. Microbiol. 2000 V. 66 №4 P. 1292-1297.). Для БТЭ без использования медиатора используются бактерии рода Geobacter и Shewanella, так как они образуют электроактивные биопленки (Babauta J., Renslow R. // Bioadhesion Biofilm Res. 2012. V. 28. №8. P. 789-812.). Однако наиболее перспективными микроорганизмами являются бактерии Gluconobacter oxydans subsp.industrius, т.к. они имеют уникальную организацию метаболической системы и способны предоставить более простой доступ медиатора к активным центрам фермента (Lusta K.А. Physiological and biochemical features of Gluconobader oxydans and prospects of their use in biotechnology and biosensor systems. Review / Lusta K.A., Reshetilov A.N. // Appl. Biochem. Microbiol. 1998 №34 P. 307-320.).

Эффективность МБТЭ зависит от многих факторов, одним из которых является возможность прямого переноса заряда между бактериальной клеткой и электродом. Материал анода должен обладать такими характеристиками, как низкое сопротивление (высокая электропроводность), хорошая совместимость с микроорганизмами, большая удельная площадь поверхности, достаточная механическая прочность и экономическая доступность (Mishra A, Bhatt R, Bajpai J, Bajpa AK. Nanomaterials based biofuel cells: A review. International Journal of Hydrogen Energy 2021: 46(36): 19085-19105).

Для сборки микробного биотопливного элемента используются различные электроды. Так, в работе (Reshetilov А. N. et al. Converter-based accumulation of electric energy generated by microbial biofuel cell / ЛОР Conference Series: Earth and Environmental Science. - IOP Publishing, 2017. - T. 52. - №. 1. - C. 012010.) использовались графитовые электроды из спектрально-чистого углерода. В работе (Алферов В.А., Василов Р.Г, Губин С.П., Кашин В.В, Китова А.Е., Колесов В.В, Маччулин А.В., Решетилов А.Н., Решетилова Т.А. БИОТОПЛИВНЫЕ ЭЛЕМЕНТЫ НА ОСНОВЕ НАНОУГЛЕРОДНЫХ МАТЕРИАЛОВ. Радиоэлектроника. Наносистемы. Информационные технологии. 2014; 6(2); 187-208) исследованы электроды, полученные прессованием порошка терморасширенного графита (ТРГ). Показано, что полученные материалы имеют слоисто-волокнистую структуру и обладают достаточно низким сопротивлением (4,5 - 8,1 Ом). Однако такие электроды имеют небольшую удельную площадь поверхности, в связи с этим уменьшается количество иммобилизованных микроорганизмов, а, следовательно, и плотность мощности МБТЭ. В исследовании (Дубовец Д.Л. Микробный топливный элемент как источник альтернативной энергетики // Проблемы науки. - 2018. - №. 7 (31). - С. 26-28.) применяются платиновые пластины. Но такой материал является дорогостоящим, и увеличиваются затраты на производство МБТЭ. Также можно использовать карбонизированный, некорродирующий графит, графит с Mn4+, а также графит с различными покрытиями (Rahimnejad М. et al. Microbial fuel cell as new technology for bioelectricity generation: A review // Alexandria Engineering Journal. - 2015. -T. 54. - №. 3. - C. 745-756.). Авторы работы (M.B. Вишневская, Ю.М. Парунова, П.М. Готовцев, Р.Г. Василов. Применение биоанода на основе Gluconobacter Oxydans из углеродной ткани в фотобиореакторе для очистки сточных вод. Вестник биотехнологии и физико-химической биологии имени Ю.А. Овчинникова. АНО Информационно-аналитический центр медико-социальных проблем. Москва. 2019 Т15 №4 С. 17-21.) в своих исследованиях успешно применяли углеродную ткань ТГН-2МК (АО "НИИГРАФИТ", Россия), которая продемонстрировала высокую эффективность в качестве материала для электрода. В работе (Тенчурин Т.Х., Дмитряков П.В., Камышинский Р.А., Малахов С.Н., Чумаков Н.К., Вишневская М.В., Стрельцов Д.Р., Черненко Д.Н., Вербец Д.Б., Бузин А.И., Чвалун С.Н. УГЛЕРОДНЫЙ НАНОВОЛОКНИСТЫЙ МАТЕРИАЛ НА ОСНОВЕ СОПОЛИМЕРА АН-МА-ИК ДЛЯ ЭЛЕКТРОДА БИОТОПЛИВНОГО ЭЛЕМЕНТА. Российские нанотехнологии. 2020; 15(1); 63-71) описан карбонизованный волокнистый материал, полученный методом электроформования из сополимера акрилонитрила с метилметакрилатом и итаконовой кислотой и подвергнутый высокотемпературной обработке. Графитированные материалы имеют дефекты в структуре в виде обрывков волокон, средний диаметр - 270±60 нм, удельное сопротивление - 100 мкОм*м. Такие углеродные электроды обладают высокой плотностью и низкой пористостью, что ограничивает иммобилизацию микроорганизмов поверхностью материала.

Для иммобилизации в данной разработке использовались почвенные микроорганизмы из Кампуса образовательного центра "Сириус". Аноды представляли собой высокопористый материал на основе хитозана. Предварительно образец был опущен в питательную среду, имитирующую сточные воды и ранее использованную в работе (Salgueiro J.L., Perez L., Sanchez A. et al. II International Journal of Environmental Research. 2018. V. 12. №. 6. P. 765.) для того, чтобы обеспечить иммобилизацию микроорганизмов на электроде и образование биопленки. Хитозановый биоанод закапывали в землю на глубину 10 см и оставляли на трое суток. После извлечения из почвы биопленка исследовалась на биологическом микроскопе Микромед 1 (2-20 inf.). В процессе наблюдения было заметно активное движение микроорганизмов, находящихся на аноде, поэтому можно говорить об успешной иммобилизации микроорганизмов на электроде.

Недостатком данного способа является невозможность дифференцировать микроорганизмы в процессе их иммобилизации и таким образом осаждать на электроде наиболее эффективные для процесса окисления линии микроорганизмов, т.к. иммобилизация происходит хаотично и неконтролируемо.

Раскрытие изобретения

Технической проблемой, на решение которой направлено заявляемое изобретение, является создание биосовместимых для микроорганизмов электродов на основе природных полимеров для использования в области альтернативной энергетики.

Техническим результатом, на которое направлено изобретение, является получение эффективного высокопористого электрода с иммобилизованными микроорганизмами для использования в микробных биотопливных элементах.

Для этого был предложен способ изготовления высокопористого электрода микробного биотопливного элемента характеризующийся последовательными стадиями: получения сузпензии из полимера -хитозана путем растворения его в 1,5-3% растворе уксусной кислоты с дальнейшим перемешиванием 150-200 об/мин до получения раствора с концентрацией 1-2 масс. %, добавлением филлера в качестве которого применяют восстановленный оксид графена или углеродные нанотрубки в количестве 1-5% от массы полимера или технический углерод в количестве 1-20% от массы полимера, перемешивания со скоростью 100-150 об/мин в течение 24 часов, обработки ультразвуком в течение 50-70 минут в случае использования углеродных нанотрубок или 10-20 мин в случаях использования восстановленного оксида графена или технического углерода, добавления в раствор глутарового альдегида в количестве 0,5-1,5% от массы полимера с последующим перемешиванием 3-5 мин со скоростью 100 об/мин, направленной заморозки в жидком азоте до полного замерзания, высушивания в камере лиофильной сушки при давлении 0,220 бар 48 часов с последующим понижением давления до 0,010 мбар и сушкой 2 часа.

Совокупность приведенных выше существенных признаков приводит к тому, что:

Получаемый высокопористый электрод эффективен с точки зрения наличия большой площади поверхности, т.к. при помощи микроскопии на Микромед 1 (2-20 inf.) было зафиксировано довольно много микроорганизмов как на поверхности, так и внутри материала;

Полученный биоанод показал себя достаточно высокопроизводительным в качестве электрода для микробного биотопливного элемента. Включенный в состав МБТЭ, он стабильно выдавал напряжение -100 мВ. Выходное напряжение измерялось при помощи Мультиметра Keithley 2002;

Способ иммобилизации биокатализатора на электроде очень прост в применении и не требует практически никаких затрат реагентов за исключением компонентов для приготовления питательной среды, что делает его широко доступным;

Эксплуатация этого изобретения не приводит к загрязнению окружающей среды;

Также используются только возобновляемые ресурсы, что говорит об экологичности разработки и возможности внедрения ее в городские системы очистки сточных вод с выработкой электричества для обеспечения энергией маломощных устройств.

Осуществление и пример реализации изобретения

Заявляемое техническое решение заключается в то, что: для получения суспензий используют хитозан марки 43040 ChitoClear®, с последующей добавкой технического углерода (ТУ) марки Vulcan XC-72R или восстановленного оксида графена (вОГ) марки GraphOx или углеродных нанотрубок (УНТ), кроме того:

- наполнитель добавляют в раствор хитозана в диапазоне 1…20% от массы полимера;

- обработку ультразвуком суспензий хитозан/ТУ проводят в течение 30 минут 2 раза с периодическим перемешиванием 1 раз;

- обработку ультразвуком суспензий хитозан/вОГ и хитозан/УНТ проводят в течение 15 минут 1 раз.

Исходные концентрации наполнения определены в зависимости от типа наполнителя. Оптимальная концентрация соответствует наибольшей электропроводности и равномерности диспергации наполнителя в полимерной матице, т.е. происходит образование перколяционной сетки. Минимальное время обработки ультразвуком так же было определено экспериментально: были измерены размеры агрегатов наполнителей через разные промежутки времени обработки. Суммарное время УЗ обработки составляет 50…70 минут для суспензий хитозан/ТУ и 10…20 минут для суспензий хитозан/вОГ и хитозан/УНТ.

Иммобилизация биокатализаторов, роль которых играли микроорганизмы, происходила при помещении образца в питательный раствор, имитирующий сточные воды, чтобы обеспечить благоприятную среду для осаждения и размножения микроорганизмов на электроде, а затем опускании хитозанового высокопористого биоанода в почву характерных районов урбаноземов. Образцы находились в земле на глубине 10…20 см в течение 3 суток.

Заявляемое техническое решение заключается в приготовлении суспензии из порошка высокомолекулярного хитозана путем растворения его в 1,5%-3% водном растворе уксусной кислоты. При меньшем содержании уксусной кислоты в растворе остается большое количество не растворившегося полимера, а при большем количестве происходит гидролиз хитозана. Суспензию ставят на магнитную мешалку IKA RCT BASIC на 24-48 часов для получения полимерного раствора с концентрацией 1-2 масс. %. При большем содержании полимера раствор становится вязким, что затрудняет диспергацию в нем частиц наполнителя, при меньшей концентрации полимера, полученные материалы обладают недостаточными механическими характеристиками для использования в качестве электрода микробного БТЭ.

В полученный раствор добавляют один из наполнителей:

- технический углерод, в количестве 1-20% от массы полимера;

- восстановленный оксид графена в количестве 1-5% от массы полимера;

- углеродные нанотрубки в количестве 1-5% от массы полимера.

Для разбиения агрегатов наполнителя полученные растворы обрабатывают ультразвуком в У3-ванне Сапфир-4/1 ТТЦ (РМД) в течение 50- 0 мин в случае добавления ТУ, и 10-20 минут при добавлении вОГ и УНТ. При большем времени обработки происходит разбиение наполнителя на более мелкие частицы, что приведет к необходимости увеличения концентрации филлера в несколько раз.

Для сохранения архитектуры материалов в воде в растворы хитозан/наполнитель добавляют глутаровый альдегид в количестве 0,5-1,5% от массы полимера и перемешивают растворы на магнитной мешалке в течение 3-5 минут. При добавлении большего количества сшивающего агента остается не прореагирующий ГА, который является токсичным веществом, а также у получаемого материала меняются механические свойства, он становится более хрупким. Увеличение времени перемешивания ГА приведет к образованию химической сшивки и при дальнейшей заморозке будет нарушена структура образца.

Направленную заморозку образцов осуществляют на предварительно охлажденном в жидком азоте медном стрежне в течение 3-4 минут. Увеличение времени замораживания может привести к переохлаждению образца и нарушению его архитектуры.

После этого образцы лиофилизировали на установке Martin Christ Alpha 2-4LSC installation в течение 48-50 часов для удаления растворителя.

Приведенные ниже примеры иллюстрируют варианты заявленного изобретения, но не ограничивают его.

Пример 1.

Порошок хитозана бежевого цвета с молекулярной массой 600000 Да и степенью деацетилирования 95% использовали в качестве полимерной матрицы.

Технический углерод представляет собой порошок черного цвета, имеющий насыпную плотность 200-680 кг/м3, средний размер частиц 50 нм, значение удельной электропроводности 1,65 См/см.

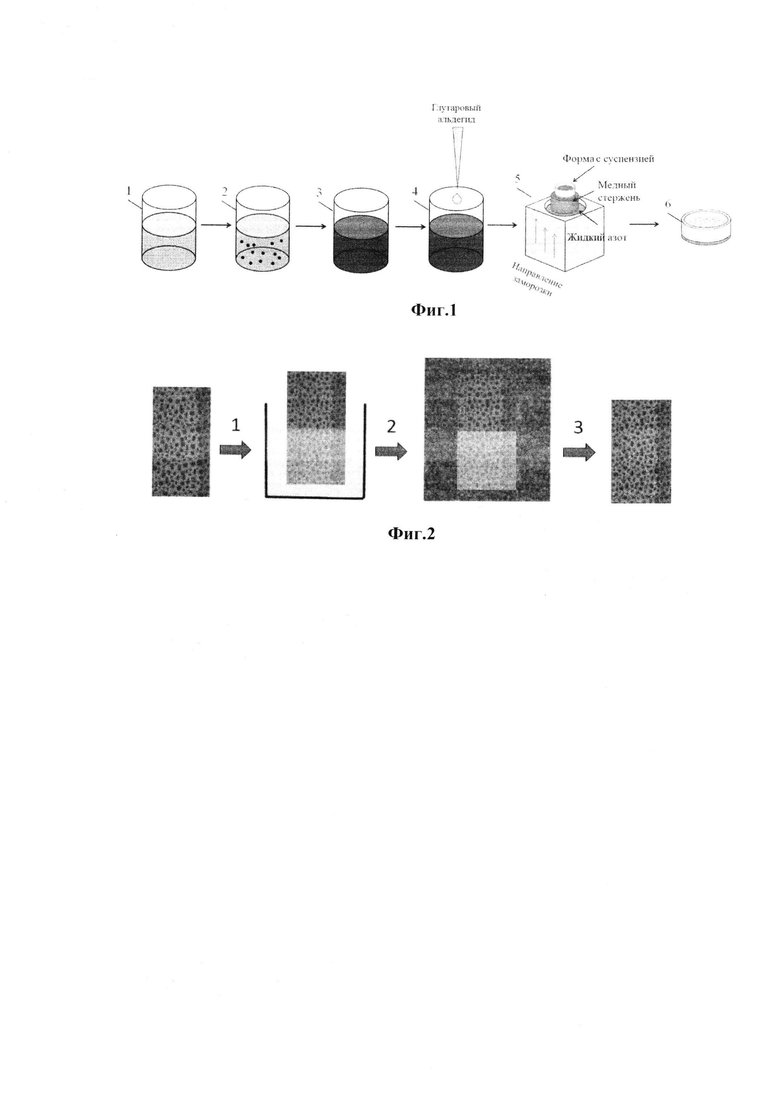

Дальнейшие стадии осуществления способа показаны на Фиг. 1

Стадия 1 - приготовление раствора хитозана. Берут навеску хитозана массой 1 г и помещают в стеклянную банку с крышкой объемом 50 мл. Затем в банку добавляют 2% водный раствор уксусной кислоты. Раствор ставят на магнитную мешалку и перемешивают со скоростью 100-150 об/мин в течение 48 часов.

Стадия 2 - добавление в раствор хитозана филлера.

Берут навески порошка технического углерода 0,01-0,2 г, которые помещают в стеклянные банки с крышкой объемом 50 мл с раствором хитозана. Итоговый количественно-качественный состав: 1-20% технического углерода по отношению к массе хитозана, содержащегося в 1% полимерном растворе.

Стадия 3 - гомогенизация и обработка ультразвуком суспензий. Банки с суспензией хитозан/ТУ ставят на магнитную мешалку со скоростью 100-150 об/мин и оставляют на 24 часа для равномерного распределения наполнителей. Для уменьшения размеров агрегатов наполнителя суспензии помещают в ультразвуковую ванну и обрабатывают ультразвуков в течение 60 минут.

Стадия 4 - добавление глутарового альдегида в суспензии. Глутаровый альдегид добавляют в суспензии в соотношении 1% от массы полимера, затем суспензии перемешивают 5 минут со скоростью 100-150 об/мин.

Стадия 5 - направленная заморозка суспензий в жидком азоте.

Суспензии хитозан/ТУ наливают в форму со внутренним диаметром 2,1±0,1 см с латунным дном толщиной 0,3±0,1 см и помещают на предварительно охлажденный в жидком азоте медный стержень.

Суспензию оставляют на стержне на 1-2 минуты до полного замерзания. Контроль кристаллообразования осуществляют визуально.

Стадия 6 - лиофилизация замороженных суспензий. Замороженную суспензию помещают в камеру лиофильной сушки, понижают давление до 0,220 мбар и высушивают 48 часов. Затем давление в камере понижают до 0,010 мбар и продолжают высушивать еще 2 часа.

Полученные материалы имеют диаметр пор 80-200 мкм, толщину стенок 0,7±0,2 мкм и удельную площадь поверхности 5-8 м2/г, модуль Юнга на сжатие 0,9-1,6 МПа, и электропроводность 0,01-0,05 мСм.

Стадия 7 - приготовление питательного раствора, имитирующего сточные воды.

Берут навески реагентов: глюкоза - 1000 мг, NH4Cl - 95,5 мг, мочевина - 56,3 мг, KH2PO4 - 22,6 мг, FeSO4*7H2O - 12,6 мг, NaHCO3 - 309 мг и дрожжевой экстракт - 35 мг. Все реагенты смешивают с 1 л дистиллированной воды и ставят на магнитную мешалку. Дожидаются полного растворения всех элементов.

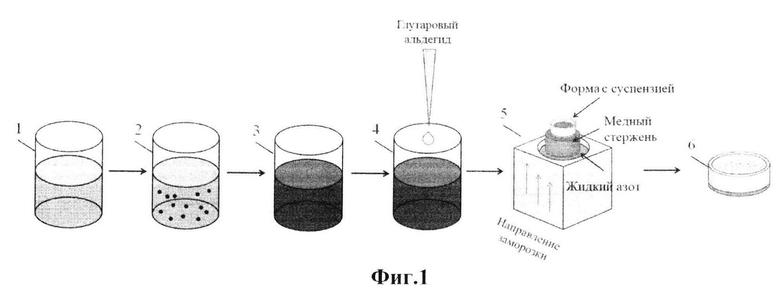

Дальнейшие стадии осуществления способа показаны на Фиг. 2 Стадия 8 - помещение высокопористого материала на основе хитозана в питательную среду.

Опускают хитозановый электрод в питательный раствор на 1 сутки, чтобы обеспечить равномерную инфильтрацию анода раствором, имитирующим сточные воды, для осуществления однородной иммобилизации микроорганизмов.

Стадия 9 - помещение образца в почву.

Хитозановый биоанод опускают в почву на глубину 10 см на трое суток.

Стадия 10 - Извлечение хитозанового электрода из почвы.

Извлекают анод с иммобилизованными микроорганизмами для дальнейших исследований свойств полученной биопленки. Пример 2.

Порошок хитозана бежевого цвета с молекулярной массой 600000 Да и степенью деацетилирования 95% использовали в качестве полимерной матрицы.

Восстановленный оксид графена представляет собой порошок черного цвета. 90% всех частиц имеют размер 10-15 мкм и менее, 50% частиц имеют размер 4-6 мкм и менее, 10% частиц имеют размер 1-3 мкм и менее. ВОГ обладает электропроводностью 10-15 См/см, удельной площадью поверхности 423-498 м2/г, насыпной плотностью 0,2-0,3 г/см3 и имеет следующий элементный состав:

- С (%) 80-87%;

-Н(%) 0-1%;

-N(%) 0-1%;

-S(%) 0-1%;

-0(%) 14-19%;

Дальнейшие стадии осуществления способа показаны на Фиг. 1

Стадия 1 - приготовление раствора хитозана. Берут навеску хитозана массой 1 г и помещают в стеклянную банку с крышкой объемом 50 мл. Затем в банку добавляют 2% водный раствор уксусной кислоты. Раствор ставят на магнитную мешалку и перемешивают со скоростью 100-150 об/мин в течение 48 часов.

Стадия 2 - добавление в раствор хитозана филлера.

Берут навески порошка восстановленного оксида графена 0,01-0,05 г, которые помещают в стеклянные банки с крышкой объемом 50 мл с раствором хитозана. Итоговый количественно-качественный состав: 1-5% восстановленного оксида графена по отношению к массе хитозана, содержащегося в 1% полимерном растворе.

Стадия 3 - гомогенизация и обработка ультразвуком суспензий.

Банки с суспензией хитозан/вОГ ставят на магнитную мешалку со скоростью 100-150 об/мин и оставляют на 24 часа для равномерного распределения наполнителей. Для уменьшения размеров агрегатов наполнителя суспензии помещают в ультразвуковую ванну и обрабатывают ультразвуков в течение 15 минут один раз.

Стадия 4 - добавление глутарового альдегида в суспензии. Глутаровый альдегид добавляют в суспензии в соотношении 1% от массы полимера, затем суспензии перемешивают 5 минут со скоростью 100-150 об/мин.

Стадия 5 - направленная заморозка суспензий в жидком азоте.

Суспензии хитозан/вОГ наливают в форму с внутренним диаметром 2,1±0,1 см с латунным дном толщиной 0,3±0,1 см и помещают на предварительно охлажденный в жидком азоте медный стержень. Суспензию оставляют на стержне на 1-2 минуты до полного замерзания. Контроль кристаллообразования осуществляют визуально.

Стадия 6 - лиофилизация замороженных суспензий. Замороженную суспензию помещают в камеру лиофильной сушки и высушивают при давлении 0,220 бар 48 часов и 0,010 бар 2 часа.

Полученные материалы имеют диаметр пор 20 - 50 мкм, толщину стенок 3,2±0,5 мкм, модуль Юнга на сжатие 1,2-3,5 МПа, и электропроводность 0,025-0,055 мСм.

Пример 3.

Порошок хитозана бежевого цвета с молекулярной массой 600000 Да и степенью деацетилирования 95% использовали в качестве полимерной матрицы.

Углеродные нанотрубки представляют собой порошок черного цвета, содержащий углерода более 95%. Средняя длина УНТ составляет 1 мкм, средний диаметр 0,78 мкм. Соотношение G/D углеродных нанотрубок, определяемое с использованием Raman-спектроскопии при длине волны 633 нм, составило более 20. Площадь поверхности более 700 м /г, содержание влаги менее 5%. Порошок УНТ имеет объемную плотность 0,1 г/см3.

Дальнейшие стадии осуществления способа показаны на Фиг. 1

Стадия 1 - приготовление раствора хитозана. Берут навеску хитозана массой 1 г и помещают в стеклянную банку с крышкой объемом 50 мл. Затем в банку добавляют 2% водный раствор уксусной кислоты. Раствор ставят на магнитную мешалку и перемешивают со скоростью 100-150 об/мин в течение 48 часов.

Стадия 2 - добавление в раствор хитозана филлера.

Берут навески порошка углеродных нанотрубок 0,01-0,05 г, которые помещают в стеклянные банки с крышкой объемом 50 мл с раствором хитозана. Итоговый количественно-качественный состав: 1-5% углеродных нанотрубок по отношению к массе хитозана, содержащегося в 1% полимерном растворе.

Стадия 3 - гомогенизация и обработка ультразвуком суспензий. Банки с суспензией хитозан/УНТ ставят на магнитную мешалку со скоростью 100-150 об/мин и оставляют на 24 часа для равномерного распределения наполнителей. Для уменьшения размеров агрегатов наполнителя суспензии помещают в ультразвуковую ванну и обрабатывают ультразвуков в течение 15 минут один раз.

Стадия 4 - добавление глутарового альдегида в суспензии. Глутаровый альдегид добавляют в суспензии в соотношении 1% от массы полимера, затем суспензии перемешивают 5 минут со скоростью 100 об/мин.

Стадия 5 - направленная заморозка суспензий в жидком азоте.

Суспензии хитозан/УНТ наливают в форму со внутренним диаметром 2,1±0,1 см с латунным дном толщиной 0,3±0,1 см и помещают на предварительно охлажденный в жидком азоте медный стержень. Суспензию оставляют на стержне на 1-2 минуты до полного замерзания. Контроль кристаллообразования осуществляют визуально.

Стадия 6 - лиофилизация замороженных суспензий. Замороженную суспензию помещают в камеру лиофильной сушки и высушивают при давлении 0,220 бар 48 часов и 0,010 бар 2 часа.

Затем давление в камере понижают до 0,010 мбар и продолжают высушивать еще 2 часа.

Полученные материалы имеют диаметр пор 15-40 мкм, толщину стенок 2,2±0,4 мкм, модуль Юнга на сжатие 1,5-3,4 МПа, и электропроводность 0,25-0,55 мСм.

Краткое описание чертежей

Описание последовательности действий для создания и иммобилизации микроорганизмов на электроде представлены на следующих схемах.

На фиг. 1 - Методика изготовления композиционных пористых материалов, где:

1 - приготовление раствора хитозана;

2 - добавление в раствор хитозана филлера;

3 - гомогенизация и обработка ультразвуком суспензий;

4 - добавление глутарового альдегида в суспензии;

5 -направленная заморозка суспензий в жидком азоте;

6 -лиофилизация замороженных суспензий.

На фиг. 2 - Методика иммобилизации клеток микроорганизмов на электроде, где:

1 чистый образец высокопористого материала на основе хитозана

2 - помещение хитозанового электрода в питательный раствор, имитирующий сточные воды

3 - помещение образца в почву на трое суток с получением анода с иммобилизованными микроорганизмами (биопленка).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ С ПОМОЩЬЮ МИКРОБНОГО БИОТОПЛИВНОГО ЭЛЕМЕНТА, ИМПЛАНТИРОВАННОГО В ОРГАНИЗМ ЖИВОЙ ТРАВЯНОЙ ЛЯГУШКИ RANA TEMPORARIA | 2016 |

|

RU2599421C1 |

| Биотопливный элемент | 2017 |

|

RU2657289C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛИМЕРНЫХ МИКРОЧАСТИЦ С ПРИМЕНЕНИЕМ ЛИОФИЛЬНОЙ СУШКИ | 2023 |

|

RU2822830C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ХИТОЗАНА | 2019 |

|

RU2699562C1 |

| Термоотверждаемый и остеоиндуктивный костно-пластический материал на основе композиции хитозанового гидрогеля и частиц из полилактида или хитозана с импрегнированным костным морфогенетическим белком-2 (ВМР-2) | 2021 |

|

RU2779540C1 |

| ГИБКИЙ ГИБРИДНЫЙ ЭЛЕКТРОД ДЛЯ СУПЕРКОНДЕНСАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2748557C1 |

| Устройство для количественной оценки содержания глюкозы в физиологических жидкостях | 2024 |

|

RU2823523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИММОБИЛИЗОВАННОГО БИОКАТАЛИЗАТОРА ДЛЯ СИНТЕЗА ВОДНЫХ РАСТВОРОВ АМИДОВ | 2011 |

|

RU2500814C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2021 |

|

RU2786446C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И УСТРОЙСТВО ДЛЯ КОЛИЧЕСТВЕННОЙ ОЦЕНКИ СОДЕРЖАНИЯ ЛАКТАТА В ФИЗИОЛОГИЧЕСКИХ ЖИДКОСТЯХ | 2024 |

|

RU2839746C1 |

Изобретение относится к области электротехники, а именно к способу изготовления высокопористого электрода микробного биотопливного элемента. Повышение удельной поверхности, механической прочности и электропроводности электрода является техническим результатом изобретения, который достигается тем, что готовят суспензию из хитозана концентрацией 1-2 мас.%, в которую добавляют оксид графена или углеродные нанотрубки в количестве 1-5% от массы полимера, или технический углерод в количестве 1-20% от массы полимера, с последующим перемешиванием, добавляют раствор глуатаровый альдегид в количестве 0,5-1,5% от массы полимера с последующим перемешиванием 3-5 мин со скоростью 100 об/мин, после чего полученную суспензию замораживают в жидком азоте до полного замерзания, высушивают в камере лиофильной сушки при давлении 0,220 бар 48 часов с понижением давления до 0,010 мбар и сушкой 2 часа. Полученный композиционный материал имеет размер пор 15-200 мкм, удельную площадь поверхности 5-8 м2/г, модуль Юнга 0,9-3,5 МПа, электропроводность 0,01-0,5 мСм, что обеспечивает эффективность электрода, применяемого для иммобилизации клеток микроорганизмов на нем. 2 ил., 3 пр.

Способ изготовления высокопористого электрода микробного биотопливного элемента, включающий получение сузпензии из полимера - хитозана путем растворения его в 1,5-3% растворе уксусной кислоты с дальнейшим перемешиванием 150-200 об/мин до получения раствора с концентрацией 1-2 мас.%, добавление филлера, в качестве которого применяют восстановленный оксид графена или углеродные нанотрубки в количестве 1-5% от массы полимера или технический углерод в количестве 1-20% от массы полимера, перемешивание со скоростью 100-150 об/мин в течение 24 часов, обработку ультразвуком в течение 50-70 минут в случае использования углеродных нанотрубок или 10-20 мин в случаях использования восстановленного оксида графена или технического углерода, добавление в раствор глутарового альдегида в количестве 0,5-1,5% от массы полимера с последующим перемешиванием 3-5 мин со скоростью 100 об/мин, направленную заморозку в жидком азоте до полного замерзания, высушивание в камере лиофильной сушки при давлении 0,220 бар 48 часов с последующим понижением давления до 0,010 мбар и сушкой 2 часа.

| CN 112242547 A, 19.01.2021 | |||

| CN 113013459 A, 22.06.2021 | |||

| CN 114447346 A, 06.05.2022 | |||

| Тензометрический усилитель для измерения динамической составляющей деформаций | 1960 |

|

SU146588A1 |

| FR 3019384 A1, 02.10.2015 | |||

| JP 2020098704 A, 25.06.2020 | |||

| JP 2019216047 A, 19.12.2019. | |||

Авторы

Даты

2023-09-12—Публикация

2022-12-14—Подача