ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области плазмохимической обработки материалов и газофазного химического осаждения в плазме, активированной СВЧ полем, в частности, к технологиям производства синтетических алмазных материалов и микроволновым плазменным реакторам для производства синтетического алмазного материала.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Наиболее эффективным и активно развивающимся методом синтеза искусственного алмаза является плазмохимическое осаждение из смеси газов, активируемой СВЧ излучением. Устройства (реакторы), реализующие данный метод, в общем случае состоят из реакционной камеры, содержащей резонансную полость, в которой формируются стоячие СВЧ волны, и платформу для размещения подложек для выращиваемых материалов, источника СВЧ излучения, соединённого с ним волноводного тракта для передачи энергии в камеру и прозрачного для СВЧ излучения диэлектрического элемента в месте соединения реакционной камеры и волноводного тракта. При этом реакционная камера является аксиально-симметричной, а входящая в неё часть волноводного тракта, платформа для размещения растущего материала и сама область роста совокупно образуют аксиально-симметричную систему с центром на общей оси («Микроволновая техника плазменных CVD реакторов для осаждения алмазов» J. Phys.: Condensed matter, Vol. 21, No. 36 (2009) 364202). Для обеспечения работы реактора к нему подключаются внешние системы для создания и поддержания вакуума в реакционной камере, для подачи рабочих газов в реакционную камеру и для охлаждения элементов реактора, а управление реактором и автоматизация процесса его работы может осуществляться с помощью программного обеспечения.

Усилия специалистов в данной области техники направлены, во-первых, на совершенствование методов синтеза алмазных материалов на основе параметров рабочего процесса, таких как давление и состав газовой смеси в реакционной камере, мощность СВЧ излучения, отведение тепла и управление температурой растущего алмаза, конфигурация области роста и алгоритм рабочего процесса. Во-вторых, ведутся активные разработки такой конструкции СВЧ-плазмохимического реактора, которая позволяла бы синтезировать алмазные материалы с максимальной производительностью, то есть на большой площади осаждения и с наибольшей скоростью, с однородностью свойств материала по всей площади осаждения, с наилучшей чистотой и максимальной контролируемостью рабочего процесса для надёжного получения материалов заданного качества.

Совершенствование методов и устройств, известных в данной области техники, привело к развитию коммерческой индустрии по производству синтетического алмаза для ювелирных украшений и для технологий широкого спектра потребления. К СВЧ-плазмохимическим реакторам для применения в коммерческой индустрии предъявляются дополнительные требования, связанные с экономичностью производства. К ним можно отнести энергоэффективность, эффективность расходования рабочих газов, минимизация доли брака в получаемых материалах, надёжность при непрерывной работе, экономичность и простота в обслуживании, достаточная лёгкость управления рабочим процессом и обучения персонала, а также уменьшение габаритов реакторов и подключаемых внешних систем, размещаемых на ограниченных производственных площадях.

В настоящее время одной из наиболее эффективных конструкций волноводного тракта для передачи СВЧ энергии в реакционную камеру от источника излучения является согласованная система, состоящая из прямоугольного волновода, цилиндрического коаксиального волновода и конусообразного коаксиального волновода, подающих энергию со стороны нижнего основания камеры через прозрачное для СВЧ излучения диэлектрическое кольцо. При этом диэлектрическое кольцо располагается под превосходящей его по площади базовой платформой камеры, предназначенной для размещения подложкодержателя, и таким образом отделено от внутренней области реакционной камеры, в которой формируются пучности стоячих СВЧ волн и происходит активация плазмы. Благодаря этому материал диэлектрического кольца не подвергается травлению и не является источником неконтролируемых примесей в смеси рабочих газов. Такой подход представлен, например, в изобретениях по патентам CN108624870A (опубликовано 09.10.2018) и RU2299929C2 (опубликовано 27.05.2007).

Также известны изобретения, в которых СВЧ энергия подаётся из верхней части камеры, противоположной области роста алмаза, с использованием плоского диэлектрического окна. В изобретениях такого типа система для передачи СВЧ энергии также может отличаться. Например, могут применяться штыревые антенны. Данные способы и устройства раскрыты в патентах CN104388910B (опубликовано 31.08.2016), WO2012084659A2 (опубликовано 28.06.2012) и US9890457B2 (опубликовано 13.02.2018).

В резонансной полости реакционной камеры устанавливаются стоячие СВЧ волны с возникновением плазмы в областях пучностей данных стоячих волн, при этом в зависимости от формы резонансной полости электромагнитные колебания поддерживаются на одной или нескольких из возможных мод. Среди них резонансная мода ТМ011 является предпочтительной с точки зрения компактности реакционной камеры, необходимой для её поддержания, а также благодаря стабильности и уменьшению рисков спонтанного возникновения разрядов на модах более высокого порядка. Компактность реакционной камеры является достаточно существенным фактором с точки зрения стоимости её производства, общих габаритов реактора, скорости откачки объёма камеры и его заполнения рабочими газами или атмосферным воздухом, а также расходования рабочих газов при заполнении камеры до необходимого рабочего давления, влияющего на скорость осаждения алмаза. В некоторых крупногабаритных реакторах для сосредоточения газов под высоким давлением и плазмы в ограниченном объёме применяется кварцевый купол, размещаемый внутри резонансной полости. Такой подход реализован, например, в изобретениях по патентам RU2637187C1 (опубликовано 30.11.2017), US9890457B2 (опубликовано 13.02.20) и US20200105504A1, (опубликовано 02.04.2020). Однако, указанный подход является неэффективным по причине загрязнения и деградации материала купола, необходимости его регулярной замены, а также травления кварца с неконтролируемым возникновением примесей в составе смеси рабочих газов. Между тем при использовании компактной камеры, полностью заполняемой рабочими газами, необходимо, чтобы её внутренние стенки были максимально отдалены от области активной плазмы во избежание их травления, а также хорошо охлаждались из-за неизбежности контакта стенок с рабочими газами и риска их загрязнения. Общее качество резонанса в полости внутри реакционной камеры определяет отражаемую СВЧ мощность, минимизация которой также необходима с точки зрения энергоэффективности реактора и снижения износа элементов источника СВЧ излучения.

Распределение мощности СВЧ поля в резонансной полости реакционной камеры, размер и форма облака плазмы, его положение и однородность относительно области роста являются главными факторами, определяющими результат процесса синтеза алмаза. Усилия специалистов данной области техники направлены на максимальное сосредоточение подаваемой мощности вблизи области роста и контролируемое расположение стабильного облака плазмы на необходимой площади. В резонансной полости, помимо основной пучности, могут возникать дополнительные максимумы поля, в которых поглощается часть подаваемой энергии. При их наличии повышаются риски спонтанных разрядов и пробоев, риски перегрева стенок камеры вблизи таких сторонних максимумов и травления расположенных в их области деталей реакционной камеры. Например, в случае цилиндрических резонаторов возникновение вторичного максимума поля возможно вблизи основания цилиндра, противоположного рабочей области роста алмаза, на котором может располагаться уязвимое к травлению кварцевое окно. В ряде изобретений эта проблема решается при помощи проводящей выпуклой структуры, перекрывающей область нежелательного максимума (WO2012084660A1, опубликовано 28.06.2012, US20170253963A1, опубликовано 07.09.2017), управления плазмой при помощи потока рабочих газов (WO2012084661, опубликовано 28.06.2012) или расположения дополнительных проводящих структур вблизи основного максимума СВЧ поля (WO2012084657A1, опубликовано 28.06.2012). Также известны нецилиндрические камеры, в частности, работающие на модах иного порядка, чем ТМ011, в которых фокусировка мощности достигается за счёт использования эллиптических, параболических или иных криволинейных элементов в геометрии резонансной полости. Такие варианты реакторов раскрыты, например, в патентных документах CN108624870A (опубликовано 09.10.2018) и US20200105504A1 (опубликовано 02.04.2020).

Для управления конфигурацией облака плазмы, помимо статичных проводящих и ограничивающих структур в окрестности области роста, в ряде изобретений применяются подвижные элементы реакционной камеры, позволяющие корректировать геометрию резонансной полости и оказывать влияние на плазму в ходе рабочего процесса. Такой подход реализован, например, в изобретениях по патентам CN103695865B (опубликовано 08.06.2016), CN104388910B (опубликовано 31.08.2016), CN108624870A (опубликовано 09.10.2018) и US9890457B2 (опубликовано 13.02.2018). Несмотря на эффективность данных решений в лабораторных исследованиях и экспериментах с различными методами синтеза алмазных материалов, они не вполне подходят для использования в серийных устройствах, применяемых в коммерческой индустрии с уже отработанными и утверждёнными методами. К недостаткам применения таких подвижных элементов можно отнести усложнение конструкции реактора, увеличение стоимости его производства и обслуживания, ухудшение герметичности по сравнению с монолитными реакционными камерами, повышенные риски погрешностей в процессе синтеза алмаза и снижение повторяемости продукта на выходе. При этом эффективным и широко распространённым решением является подвижность платформы подложкодержателя по вертикали, позволяющая корректировать положение ростовой поверхности алмаза относительно облака плазмы и сохранять его неизменным с увеличением толщины растущего материала.

Важным фактором, влияющим на распределение мощности СВЧ поля в резонансной полости камеры, его величину и однородность в области роста алмаза, размер облака плазмы, эффективную площадь и скорость осаждения алмаза, является чувствительность конфигурации стоячих волн внутри реакционной камеры к изменению частоты наилучшего резонанса в камере (резонансной частоты), при которой распределение мощности СВЧ поля является оптимальным, относительно частоты подаваемого СВЧ излучения, для которой изначально рассчитана геометрия резонансной полости. Такое изменение резонансной частоты может возникать при использовании различных конфигураций области роста алмаза, таких как подложкодержатели и подложки различной формы, и погрешностей в этой конфигурации, при использовании проводящих элементов на периферии области роста, из-за присутствия газовых смесей различного состава в реакционной камере, при изменениях в параметрах рабочего процесса и из-за погрешностей в геометрии резонансной полости камеры. Также возможна погрешность в частоте самих СВЧ волн из-за погрешности источника СВЧ излучения и системы передачи СВЧ излучения в реакционную камеру. Так, для многих резонансных полостей, рассчитанных для частоты, например, 2450 МГц, параметры СВЧ поля и эффективная площадь осаждения алмаза могут существенно изменяться при сдвиге резонансной частоты уже на величину 5-10 МГц. Такое изменение параметров СВЧ поля и эффективной площади осаждения может быть значительно несимметричным относительно частоты подаваемого СВЧ излучения, то есть, например, параметры СВЧ поля частотой 2450 МГц будут принципиально различаться для резонансных частот камеры 2440 и 2460 МГц, причем эта асимметрия увеличивается при ещё больших частотных сдвигах. В международной заявке WO2012084660A1 (опубликовано 28.06.2012) данная проблема решается для случая реакционной камеры с цилиндрической резонансной полостью за счёт использования цилиндрической полости заданных размеров, при которых уменьшается Q-фактор - отношение сохранённой энергии к энергии, рассеянной за период. В случае нецилиндрических резонансных полостей, спроектированных для поддержания моды ТМ011, указанная проблема чувствительности конфигурации стоячих волн внутри реакционной камеры к изменению резонансной частоты относительно той, на которой подаётся СВЧ излучение и для которой изначально рассчитана геометрия резонансной полости, является актуальной областью разработок и дальнейшей оптимизации.

Наиболее близким к заявляемому изобретению является СВЧ-плазменный реактор, известный из патентного документа RU2299929C2 (опубликовано 27.05.2007). Указанный СВЧ-плазменный реактор содержит осесимметричную герметичную реакционную камеру в виде цилиндра, соосно расположенную в центральной её части платформу, образующую с внутренней торцевой стороной реакционной камеры радиальный волновод, центральная часть которого является резонатором, источник СВЧ энергии, прямоугольный и цилиндрический коаксиальный волноводы, диэлектрическое окно, герметично отделяющее реакционную камеру, и конусообразный коаксиальный волновод. Основание внутреннего конуса конусообразного коаксиального волновода сопряжено с платформой, основание его внешнего конуса в общей плоскости с основанием его внутреннего конуса - с цилиндрической стенкой реакционной камеры. Диэлектрическое окно выполнено из прозрачного для СВЧ волны диэлектрика и установлено в коаксиальном конусообразном волноводе соосно с ним.

Признаками настоящего изобретения, общими с прототипом, являются наличие осесимметричной герметичной реакционной камеры, соосно расположенной в центральной её части платформы, источника СВЧ энергии, волноводного тракта, содержащего цилиндрический коаксиальный и конусообразный коаксиальный волноводы, диэлектрического окна, герметично отделяющего реакционную камеру, а также то, что основание внутреннего конуса конусообразного коаксиального волновода соединено с платформой, а диэлектрическое окно выполнено из прозрачного для СВЧ волны диэлектрика и установлено под платформой, расположенной в центральной части реакционной камеры.

Недостатком данного СВЧ-плазмохимического реактора является конструкция реакционной камеры в виде цилиндра, внутренняя торцевая сторона которой образует с платформой радиальный волновод, а центральная часть является резонатором, а также то, что основание внешнего конуса конусообразного коаксиального волновода находится в общей плоскости с основанием его внутреннего конуса и сопряжено с цилиндрической стенкой реакционной камеры. Указанная конструкция реакционной камеры приводит к тому, что в непосредственной близости к верхнему основанию цилиндрического резонатора, противоположному рабочей области роста алмаза, может формироваться нежелательная область высокой мощности СВЧ поля. Это создаёт риски спонтанных разрядов и пробоев в указанной области, результатом которых будет снижение энергетической эффективности реактора, тепловая нагрузка на верхнее основание цилиндрического резонатора, травление и загрязнение его поверхности. Аналогичные риски близости активной плазмы к боковой поверхности резонансной полости могут иметь место и вблизи нижнего основания, то есть в области роста, что ограничивает возможную площадь осаждения алмазного материала с высокой степенью чистоты. Расчёты частотных характеристик резонансной полости данного реактора демонстрируют неустойчивость конфигурации стоячих волн при изменении резонансной частоты относительно частоты СВЧ волн, для которой изначально спроектирована конструкция реакционной камеры, причём указанная неустойчивость является значительно несимметричной при изменении резонансной частоты в большую или меньшую сторону. Конструкция волноводного тракта, содержащего радиальный волновод большого радиуса, является нерациональной с точки зрения компактности реакционной камеры с учётом малого размера резонансной полости и ограничений в площади осаждения алмаза. Решение указанных технических проблем за счёт изменения формы резонансной полости и конструкции реакционной камеры также требует внесения изменений в конструкцию той части волноводного тракта, которая непосредственно соединяется с реакционной камерой.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей заявляемого изобретения являлась разработка СВЧ-плазмохимического реактора для синтеза алмазных материалов, эффективного при реализации большого разнообразия способов такого синтеза, то есть применении широкого спектра подложек, подложкодержателей и их периферии, рабочих газов и параметров рабочего процесса, обеспечивающего стабильность рабочего процесса при реализации данных способов, достаточно большую площадь осаждения и чистоту получаемых алмазных материалов.

Технической проблемой, решение которой было необходимо для выполнения поставленной задачи, являлась оптимизация реакционной камеры и резонансной полости реакционной камеры СВЧ-плазмохимического реактора таким образом, чтобы обеспечить максимальную фокусировку СВЧ энергии в области роста алмаза и исключить формирование сторонних максимумов СВЧ поля вне данной области, обеспечить удалённость облака активной плазмы от стенок резонансной полости и уязвимых к травлению деталей реакционной камеры, обеспечить стабильность рабочего процесса и эффективной площади осаждения алмаза при возможных изменениях резонансной частоты реакционной камеры относительно частоты источника СВЧ излучения, обеспечить минимизацию мощности отражаемого СВЧ излучения, а также обеспечить компактность реакционной камеры. Сопутствующей технической проблемой являлась оптимизация соединения волноводного тракта с реакционной камерой СВЧ-плазмохимического реактора.

Совокупность существенных признаков настоящего изобретения направлена на достижение следующих технических результатов:

- обеспечение стабильности плазмы и процесса роста алмаза при отклонении резонансной частоты реакционной камеры от частоты подаваемого источником СВЧ излучения, сохранение высокой скорости роста и площади осаждения алмаза при изменении резонансной частоты и в большую, и в меньшую сторону. Достижение данного результата делает возможным применение подложек, подложкодержателей и периферии подложкодержателей различной формы и назначения, реализацию различных способов осаждения алмаза в широком диапазоне рабочих параметров для получения широкого спектра алмазных материалов.

-обеспечение максимальной фокусировки активной плазмы в области роста алмаза, предотвращение её взаимодействия с уязвимыми деталями внутри реакционной камеры и стенками резонансной полости, благодаря чему не происходит их травления или загрязнения следами рабочих газов и снижается тепловое воздействие на стенки реакционной камеры. Достижение данного результата повышает чистоту растущего алмазного материала.

- выполнение реакционной камеры компактной, что влияет на экономическую эффективность использования реактора.

Заявляемые технические результаты достигаются тем, что в известном СВЧ-плазмохимическом реакторе, содержащем аксиально-симметричную реакционную камеру, внешний контур которой сформирован основанием и крышкой, а внутренний контур ограничивает резонансную полость реакционной камеры, источник СВЧ излучения, выполненный с возможностью генерации излучения со средней длиной волны λ, соединённый с ним волноводный тракт, включающий цилиндрический коаксиальный волновод, переходящий в конусообразный коаксиальный волновод с внутренним и внешним конусом, прозрачное для СВЧ излучения диэлектрическое кольцо, герметично разделяющее резонансную полость реакционной камеры и волноводный тракт, базовую платформу, которая установлена над диэлектрическим кольцом и соединена с основанием внутреннего конуса конусообразного коаксиального волновода, платформу подложкодержателя, соосную с реакционной камерой и расположенную на базовой платформе, внутренний контур реакционной камеры выполнен в виде трех усеченных конусов, нижний из которых имеет меньшее основание, сопряженное с основанием реакционной камеры, а его большее основание является большим основанием среднего усеченного конуса, меньшее основание которого является большим основанием верхнего усеченного конуса, меньшее основание которого сопряжено с верхней частью резонансной полости, при этом большее основание внешнего конуса конусообразного коаксиального волновода соединено с основанием реакционной камеры.

Предпочтительно, чтобы отношение диаметра меньшего основания нижнего усеченного конуса к длине волны λ составляло величину от 1.911 до 1.931, отношение диаметра большего основания среднего усеченного конуса к длине волны λ составляло величину от 1.976 до 1.996, отношение диаметра большего основания верхнего усеченного конуса к длине волны λ составляло величину от 1.289 до 1.309, отношение диаметра меньшего основания верхнего усеченного конуса к длине волны λ составляло величину от 0.317 до 0.337, отношение высоты нижнего усеченного конуса к длине волны λ составляло величину от 0.546 до 0.566, отношение высоты среднего усеченного конуса к длине волны λ составляло величину от 0.848 до 0.868, отношение высоты верхнего усеченного конуса к длине волны λ составляло величину от 0.080 до 0.100.

Реакционная камера может содержать смотровые окна, выполненные в виде усечённых конусов, меньшее основание которых расположено на внешней поверхности реакционной камеры, а большее основание расположено на внутренней поверхности реакционной камеры. Предпочтительно по меньшей мере четыре смотровых окна установлены в боковых стенках реакционной камеры попарно противоположно друг другу, и по меньшей мере одно смотровое окно выполнено в верхней части камеры, противоположной её основанию.

Также предпочтительно, чтобы отношение диаметра меньшего основания смотровых окон к длине волны λ составляло величину от 0.235 до 0.255, а отношение диаметра большего основания смотровых окон к длине волны λ составляло величину от 0.317 до 0.337.

СВЧ-плазмохимический реактор может содержать кольцевой коллектор, выполненный в верхней части реакционной камеры и соединённый с каналом для подключения системы для подачи рабочих газов в реакционную камеру, при этом кольцевой коллектор содержит форсунки, расположенные по его окружности.

Предпочтительно выполнить область контакта крышки и основания реакционной камеры фланцевой и содержащей по меньшей мере три концентрических кольцевых полости. При этом целесообразно, чтобы внутренняя и внешняя полости содержали непроводящие уплотнительные кольца, а кольцевые полости, расположенные между внутренней и внешней полостями, являлись герметизируемыми, были соединены с каналами откачки газа из этих полостей и содержали проводящие уплотнительные кольца.

СВЧ-плазмохимический реактор может дополнительно содержать систему для жидкостного охлаждения элементов реактора, выполненную в виде внешнего и внутреннего контуров, причём циркуляция жидкости во внутреннем контуре обеспечивается с помощью насоса, а охлаждение жидкости во внутреннем контуре обеспечивается с помощью теплообменника, соединённого с внешним контуром, при этом внутренний контур системы для жидкостного охлаждения элементов реактора разделен на несколько отдельных контуров, предназначенных для охлаждения базовой платформы, платформы подложкодержателя, крышки реакционной камеры и источника СВЧ излучения, причём каналы циркуляции жидкости для охлаждения базовой платформы и платформы подложкодержателя установлены в цилиндрическом коаксиальном волноводе и внутреннем конусе конусообразного коаксиального волновода.

СВЧ-плазмохимический реактор может дополнительно содержать систему создания и поддержания вакуума в реакционной камере, выполненную в виде двух вакуумных линий, соединённого с ними магистрального канала откачки и соединённого с магистральным каналом откачки по меньшей мере одного вакуумного насоса, причём одна из вакуумных линий выполнена с меньшей пропускной способностью, чем другая вакуумная линия, и снабжена регулятором давления на входе со стороны камеры. Система создания и поддержания вакуума в реакционной камере может содержать дополнительную вакуумную линию, соединённую с каналами откачки газа из герметизируемых кольцевых полостей во фланцевой части реакционной камеры.

СВЧ-плазмохимический реактор может содержать систему измерения давления, выполненную по меньшей мере из двух вакуумметров.

СВЧ-плазмохимический реактор может дополнительно содержать систему для подачи рабочих газов в реакционную камеру, содержащую по меньшей мере четыре идентичные газовые линии, соединенные с внешними источниками рабочих газов, при этом выходы газовых линий подключены к магистральной газовой линии, соединенной с реакционной камерой. Предпочтительно к магистральной газовой линии подключена дополнительная газовая линия, выполненная с возможностью отвода газа.

Платформа подложкодержателя предпочтительно выполнена с возможностью перемещения по вертикали, обеспечиваемого системой перемещения. Система перемещения может быть выполнена из шагового двигателя с электромагнитным тормозом, концевых выключателей крайних положений и измерителя линейных перемещений, при этом управление перемещением осуществляется с помощью драйвера, подключенного к шаговому двигателю. Предпочтительно система перемещения выполнена с возможностью перемещения в диапазоне не менее 20 мм с точностью не менее 1 мкм и с возможностью уставки автоматического периодического перемещения через заданные промежутки времени.

Реактор и соединенные с элементами реактора система для жидкостного охлаждения элементов реактора, система создания и поддержания вакуума в реакционной камере и система для подачи рабочих газов в объём реакционной камеры установлены в едином корпусе, при этом основание реакционной камеры сопряжено с верхней поверхностью корпуса.

Предпочтительно, чтобы длина корпуса составляла не более 1600 мм, ширина корпуса составляла не более 1000 мм, а базовая платформа и платформа подложкодержателя были расположены на высоте не более 1100 мм. Также предпочтительно на верхней поверхности корпуса установить по меньшей мере два сенсорных дисплея.

Стабильность плазмы и процесса роста алмаза при отклонении резонансной частоты реакционной камеры от частоты подаваемого источником СВЧ излучения, сохранение высокой скорости роста и площади осаждения алмаза при изменении резонансной частоты и в большую, и в меньшую сторону достигаются благодаря геометрии резонансной полости, выполненной с учётом средней длины волны подаваемого источником СВЧ излучения.

Удалённость активной плазмы от уязвимых к травлению деталей внутри реакционной камеры и стенок резонансной полости, снижение теплового воздействия на стенки реакционной камеры достигаются благодаря максимальной фокусировке активной плазмы в области роста алмаза и отсутствию сторонних максимумов СВЧ поля вне данной области, которые в свою очередь достигаются благодаря геометрии резонансной полости, выполненной с учётом средней длины волны подаваемого источником СВЧ излучения.

Компактность реакционной камеры достигается благодаря геометрии резонансной полости и благодаря конструкции соединения волноводного тракта с реакционной камерой.

ПЕРЕЧЕНЬ ГРАФИЧЕСКИХ ФИГУР

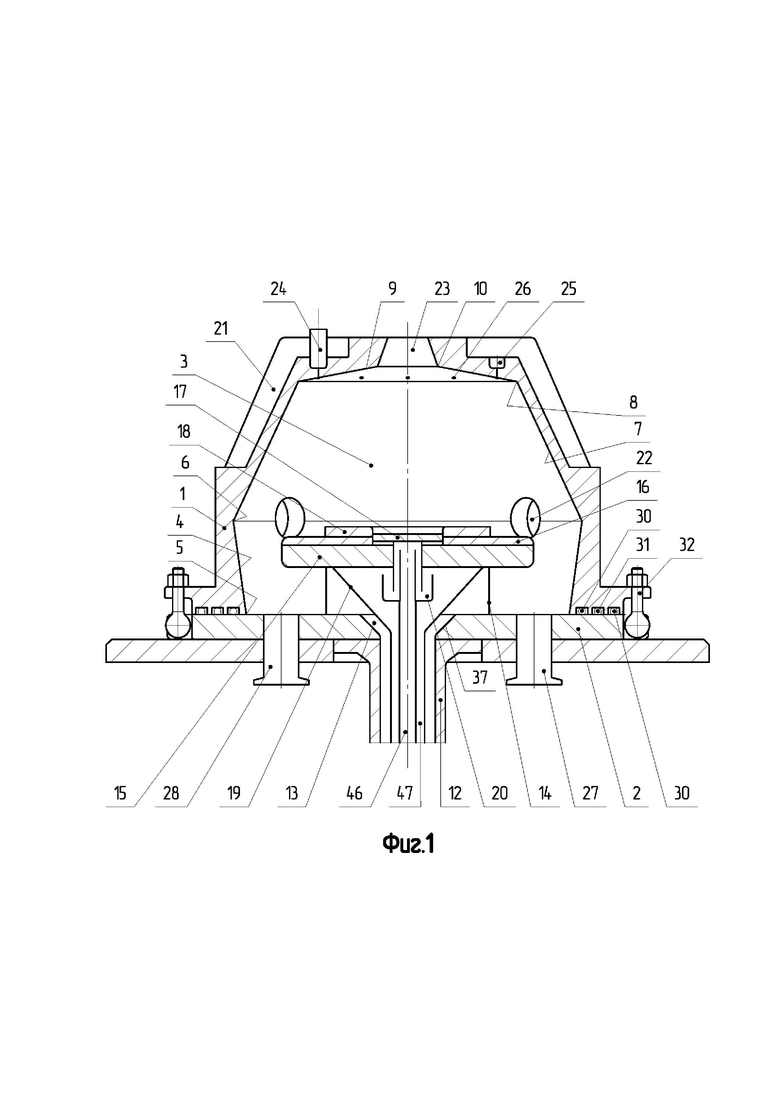

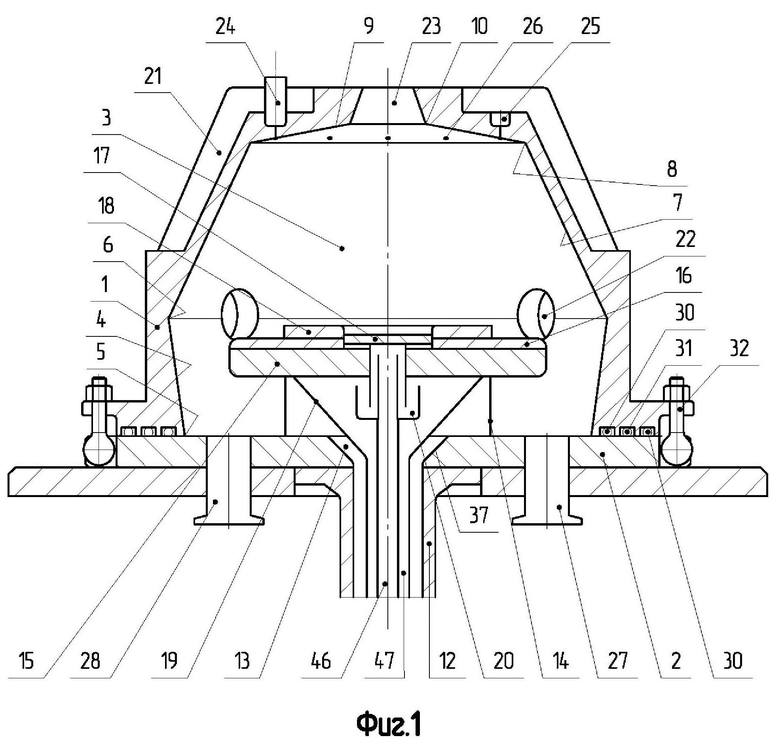

На Фиг.1 изображено поперечное сечение реакционной камеры плоскостью, проходящей через ось симметрии реакционной камеры.

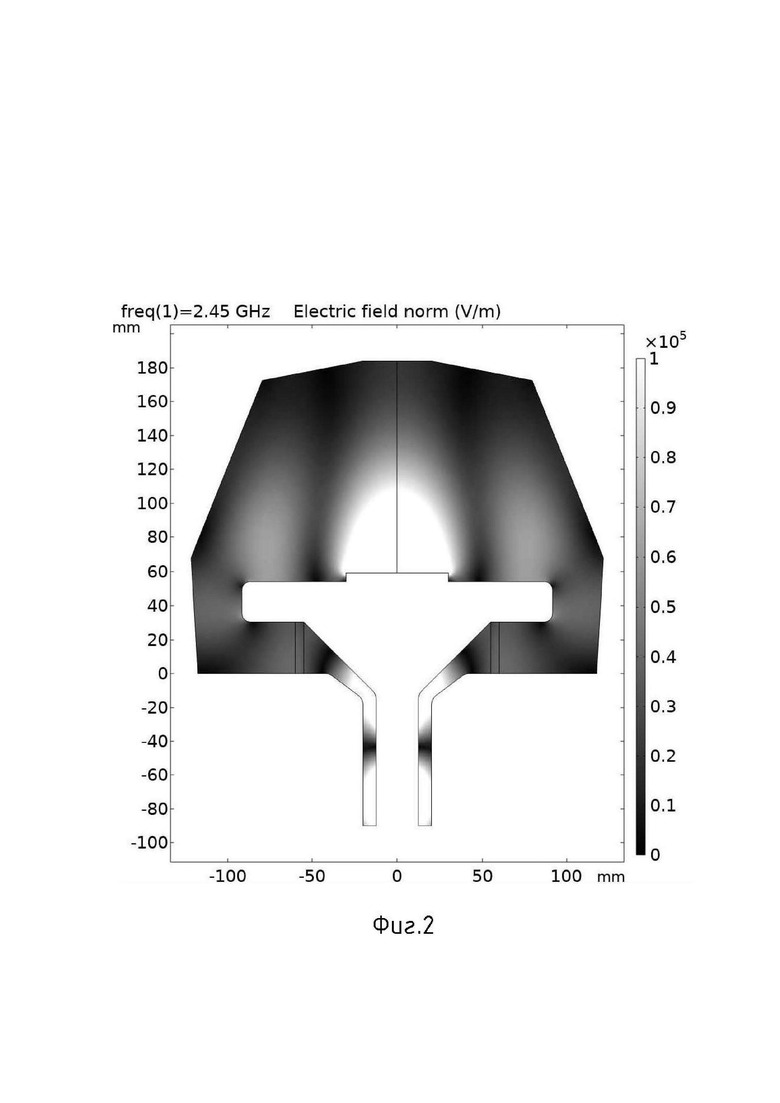

На Фиг.2 приведены результаты программного расчёта амплитуды стоячих СВЧ волн в аксиально-симметричной резонансной полости, представленной в настоящем изобретении, на частоте 2450 МГц. По осям абсцисс и ординат указаны пространственные измерения. Шкала оттенков серого отражает амплитуду напряжённости электрического поля.

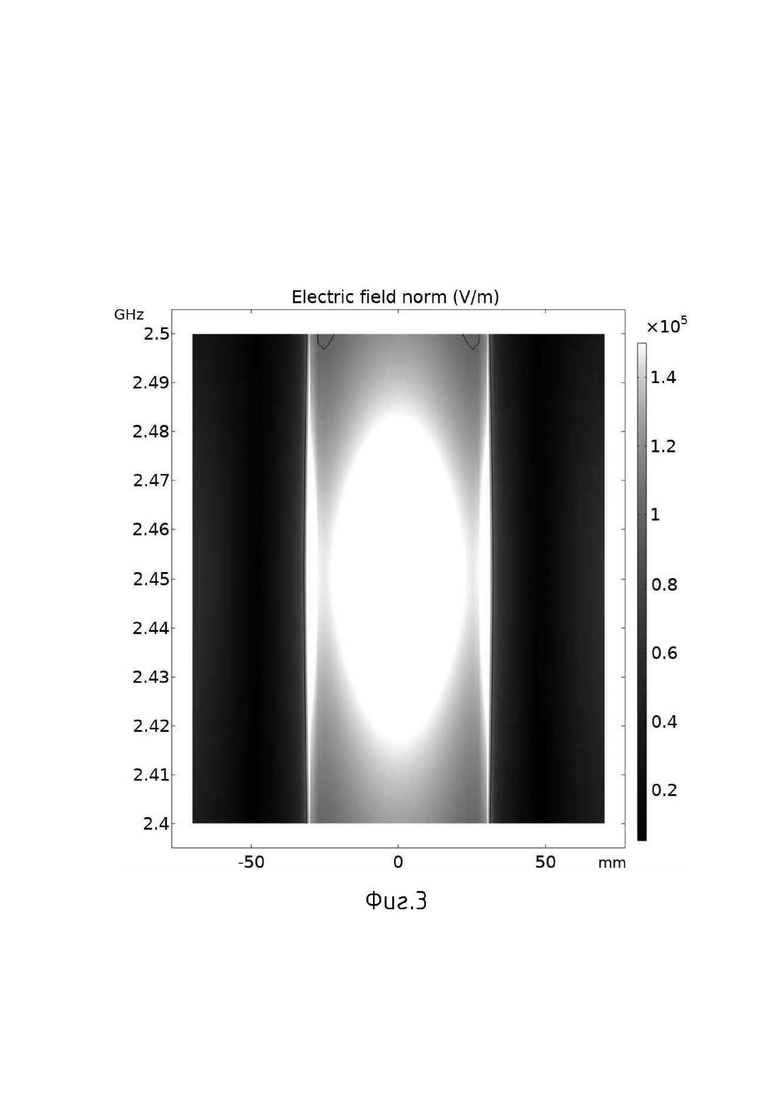

На Фиг.3 изображена частотно-радиальная диаграмма в окрестности частоты 2450 МГц для резонансной полости, приведённой на Фиг.2, относительно центра области роста. По оси абсцисс указано радиальное расстояние от оси симметрии резонансной полости, по оси ординат указан анализируемый частотный диапазон СВЧ поля, формирующего стоячие волны в резонансной полости. Шкала оттенков серого отражает амплитуду напряжённости электрического поля.

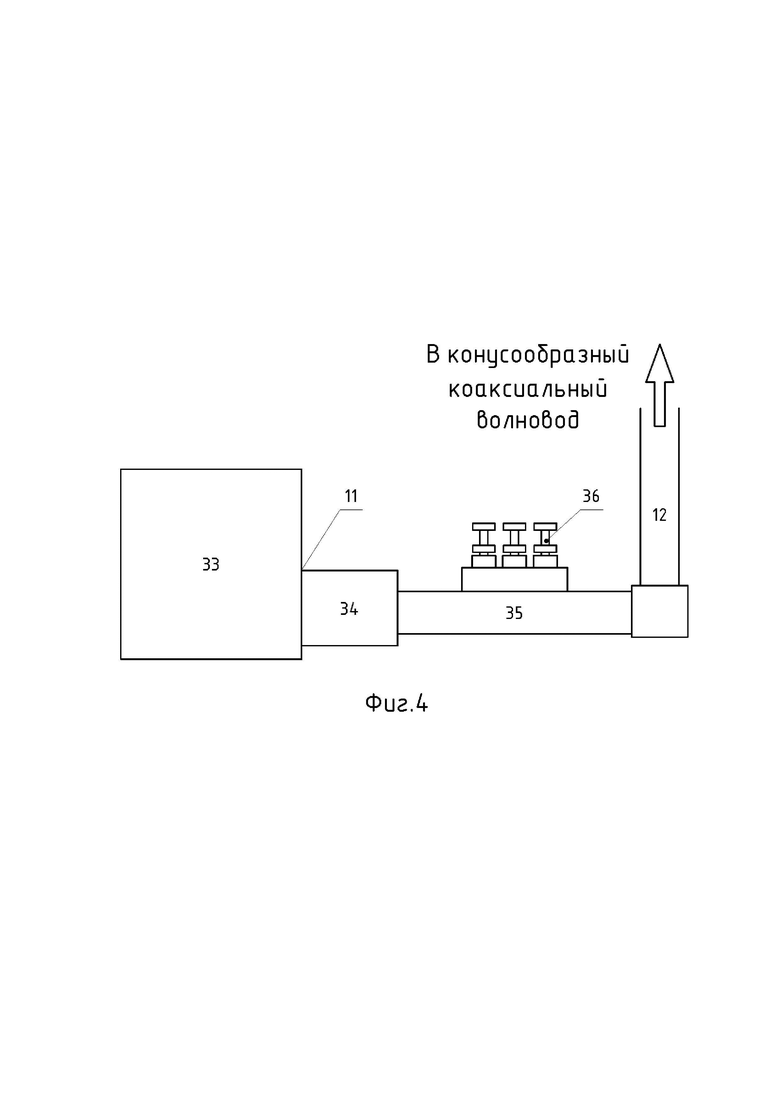

На Фиг.4 представлено схематичное изображение одного из вариантов исполнения источника СВЧ излучения и соединённой с ним части волноводного тракта.

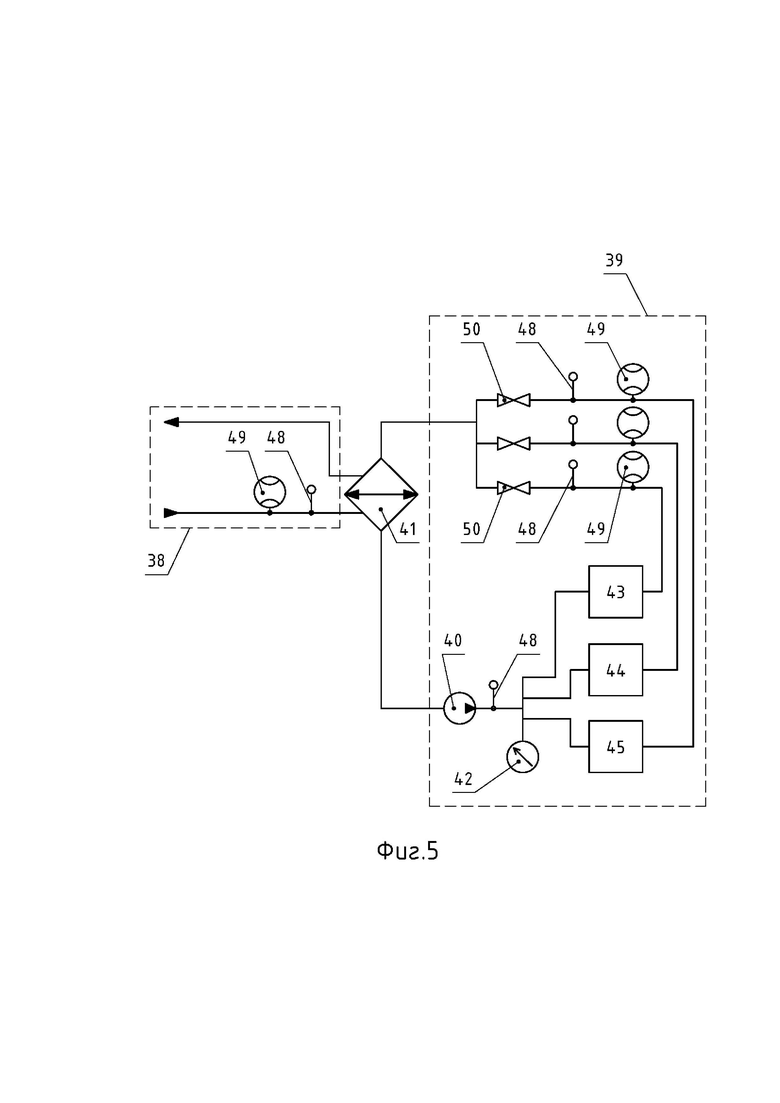

На Фиг. 5 схематично изображён предпочтительный вариант реализации системы для жидкостного охлаждения элементов СВЧ-плазмохимического реактора.

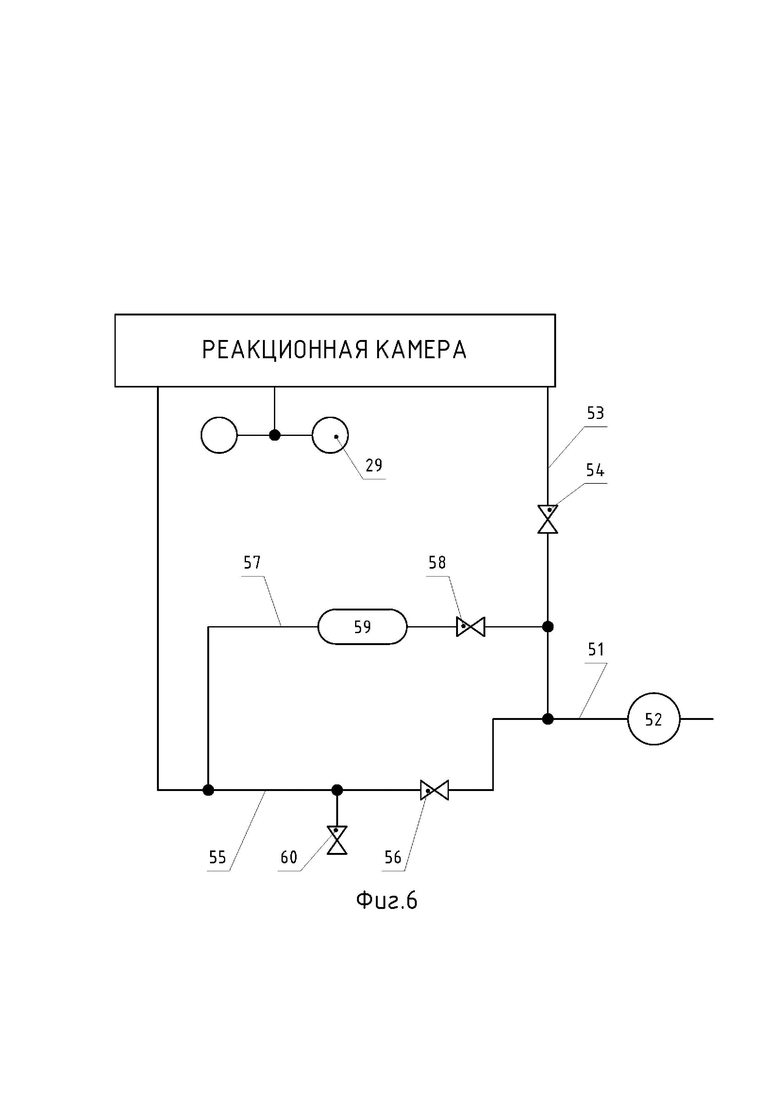

На Фиг.6 схематично изображён предпочтительный вариант реализации системы для создания и поддержания вакуума в реакционной камере СВЧ-плазмохимического реактора.

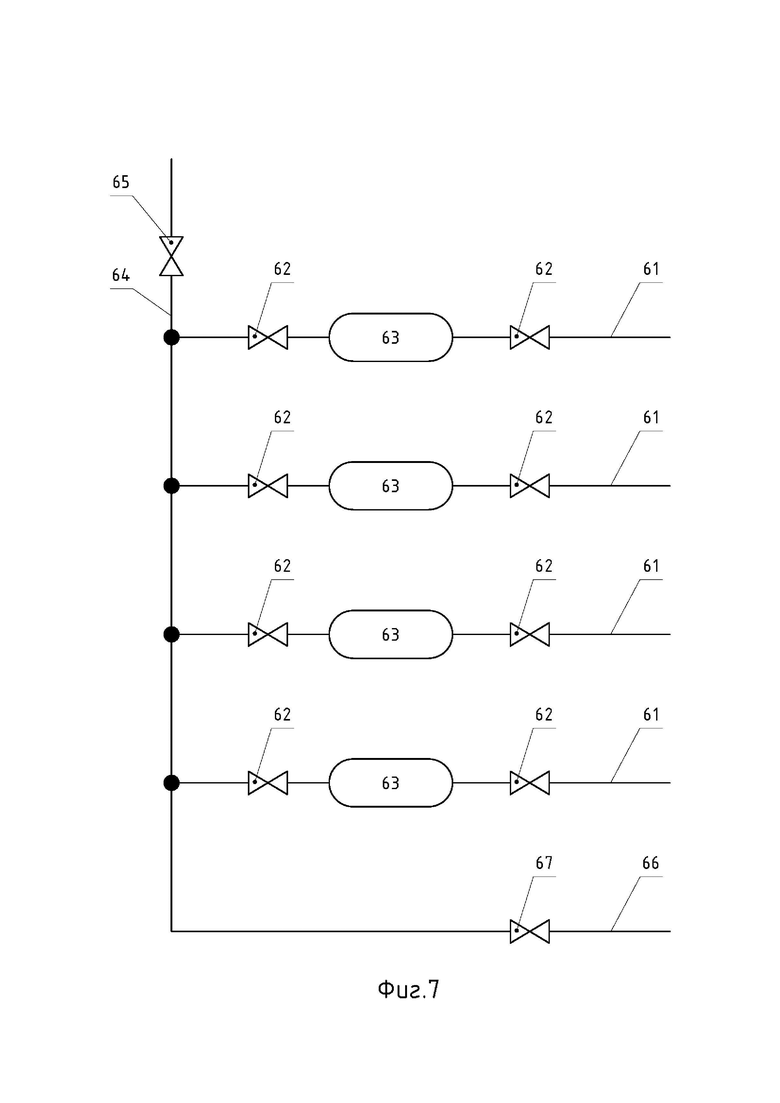

На Фиг.7 схематично изображён предпочтительный вариант реализации системы для подачи рабочих газов в реакционную камеру СВЧ-плазмохимического реактора.

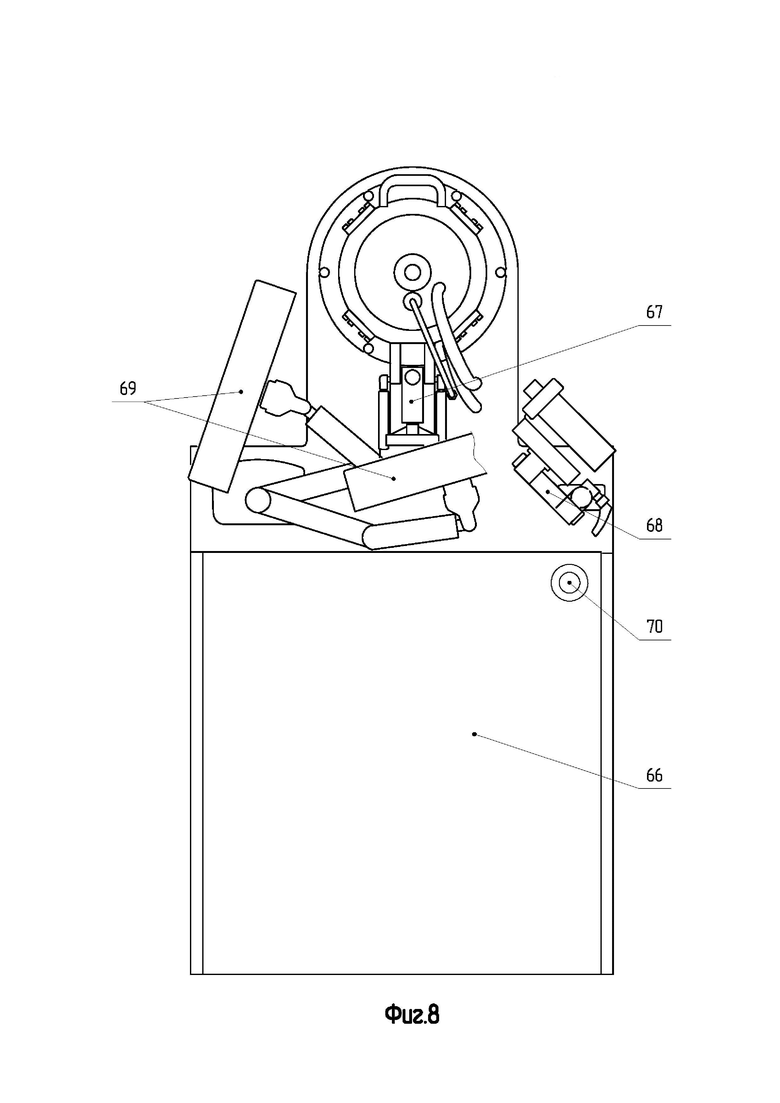

На Фиг.8 изображён вариант выполнения СВЧ-плазмохимического реактора (вид сверху) в едином корпусе.

ОСУЩЕСТВЛЕНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ИЗОБРЕТЕНИЯ

Заявляемый СВЧ-плазмохимический реактор (Фиг.1) содержит аксиально-симметричную реакционную камеру, внешний контур которой сформирован крышкой 1 и основанием 2, предпочтительно выполненным плоским. Внутренние стороны крышки 1 и основания 2 формируют внутренний контур реакционной камеры, ограничивающий резонансную полость 3 и выполненный в виде трёх усеченных конусов, нижний 4 из которых имеет меньшее основание 5, являющееся плоским основанием резонансной полости 3, а его большее основание 6 является большим основанием среднего усеченного конуса 7, меньшее основание 8 которого является большим основанием верхнего усеченного конуса 9, меньшее основание 10 которого составляет плоскую верхнюю часть резонансной полости. Источник СВЧ излучения 11 (Фиг.4) выполнен с возможностью генерации излучения со средней длиной волны λ, при этом предпочтительно отношение диаметра меньшего основания 5 нижнего усеченного конуса 4 к длине волны λ составляет величину от 1.911 до 1.931, отношение диаметра большего основания 6 среднего усеченного конуса 7 к длине волны λ составляет величину от 1.976 до 1.996, отношение диаметра большего основания 8 верхнего усеченного конуса 9 к длине волны λ составляет величину от 1.289 до 1.309, отношение диаметра меньшего основания 10 верхнего усеченного конуса 9 к длине волны λ составляет величину от 0.317 до 0.337, отношение высоты нижнего усеченного конуса 4 к длине волны λ составляет величину от 0.546 до 0.566, отношение высоты среднего усеченного конуса 7 к длине волны λ составляет величину от 0.848 до 0.868, отношение высоты верхнего усеченного конуса 9 к длине волны λ составляет величину от 0.080 до 0.100. Указанная резонансная полость 3 выполнена с возможностью поддержания стоячих СВЧ волн со средней длиной волны λ на моде ТМ011. Предпочтительным материалом изготовления крышки 1 и основания 2 является нержавеющая сталь. Через основание 2 в реакционную камеру подаётся СВЧ излучение через цилиндрический коаксиальный волновод 12 и соединённый с камерой конусообразный коаксиальный волновод 13. Подаваемые в реакционную камеру рабочие газы изолируются от объёма волноводного тракта герметичным диэлектрическим кольцом 14, прозрачным для СВЧ излучения. Предпочтительным материалом выполнения диэлектрического кольца 14 является кварц. Внутри реакционной камеры располагается базовая платформа 15, покрытая плитой 16, предотвращающей контакт базовой платформы 15 с активной плазмой, перегрев и травление её материала. В центральной части базовой платформы 15 размещена платформа подложкодержателя 17, в предпочтительном исполнении окружённая проводящим кольцом 18, расположенным на поверхности плиты 16 и предназначенным для удержания активной плазмы на некотором расстоянии от платформы подложкодержателя 17, а также для обеспечения электрического контакта между активной плазмой и плитой 16, что необходимо для предотвращения спонтанных разрядов. Указанные элементы реактора 15-18 выполнены аксиально-симметричными с центрами на оси симметрии резонансной полости 3. Предпочтительным материалом изготовления базовой платформы 15 и платформы подложкодержателя 17 является медь. Предпочтительным материалом изготовления плиты 16 и проводящего кольца 18 является молибден. В предпочтительном исполнении платформа подложкодержателя 17 выполнена с возможностью перемещения по вертикали. Основания платформ 15 и 17 расположены во внутреннем конусе 19 конусообразного коаксиального волновода 13 и содержат систему каналов 20 для жидкостного охлаждения платформ 15 и 17. Между стенками крышки 1 реакционной камеры расположена кольцевая полость 21, предназначенная для жидкостного охлаждения реакционной камеры. Кольцевая полость 21 выполнена в области, наиболее сильно подверженной влиянию высоких температур.

Указанная геометрия резонансной полости была спроектирована на основе результатов программного моделирования, позволившего рассчитать параметры электромагнитного поля и стоячих электромагнитных волн в пространствах различной геометрии на различных частотах. Анализируемые пространственные конфигурации учитывали присутствие конусообразного коаксиального волновода 13, базовой платформы 15, платформы 17 подложкодержателя и расположенного на ней подложкодержателя (на чертеже не показан) внутри резонансной полости 3. Массив из 40000 аксиально-симметричных пространств, определяемый вариацией ключевых геометрических степеней свободы в широком диапазоне, анализировался по нескольким критериям. Во-первых, это сосредоточение мощности СВЧ поля в рабочей области, в которой происходит рост алмазного материала, с исключением или минимизацией нежелательных максимумов поля и максимизацией амплитуды напряжённости электрического поля в рабочей области. Во-вторых, одновременная максимизация амплитуды напряжённости электрического поля как по радиальному измерению, определяющему эффективную площадь осаждения, так и по частотному диапазону в окрестности анализируемой средней частоты, в котором неизбежно изменяется амплитуда стоячих СВЧ волн и эффективная площадь осаждения, с обязательным условием симметрии частотно-радиальной диаграммы относительно анализируемой средней частоты. Третьим критерием было расстояние между рабочим максимумом СВЧ поля и стенками резонансной полости, по которому осуществлялся итоговый выбор наилучшего варианта геометрии по результатам программных расчётов. В качестве средней частоты, для которой изначально проводился расчёт методами программного моделирования и были определены геометрия и предпочтительные размеры резонансной полости, демонстрирующей наилучший результат по указанным критериям, была выбрана частота 2450 МГц, как одна из наиболее распространённых среди источников СВЧ излучения, применяемых в СВЧ-плазмохимических реакторах для производства синтетического алмаза.

На Фиг.2 представлены результаты программного расчёта амплитуды стоячих СВЧ волн в аксиально-симметричной резонансной полости, демонстрирующей наилучший результат по указанным критериям для частоты 2450 МГц. По осям абсцисс и ординат указаны пространственные измерения. Шкала оттенков серого отражает амплитуду напряжённости электрического поля. Контур такой резонансной полости сформирован нижним усечённым конусом высотой 68 мм, таким, что окружность его меньшего основания имеет диаметр 235 мм и формирует плоское основание полости, средним усечённым конусом высотой 105 мм, таким, что окружность его большего основания имеет диаметр 243 мм и совпадает с окружностью большего основания нижнего усечённого конуса, и верхним усечённым конусом высотой 11 мм, таким что окружность его большего основания имеет диаметр 159 мм и совпадает с окружностью меньшего основания среднего усечённого конуса, а меньшее основание имеет диаметр 40 мм и формирует плоскую верхнюю часть резонансной полости. Согласно результатам программного расчёта, указанные величины могут быть изменены в соответствующей пропорции без существенного ухудшения результата.

Большее основание внутреннего конуса 19 конусообразного коаксиального волновода 13 соединено с базовой платформой 15, а большее основание внешнего конуса конусообразного коаксиального волновода 13 соединено с плоским основанием 2 резонансной полости. Для какой-либо другой частоты СВЧ излучения размер резонансной полости изменяется прямо пропорционально отношению длины волны на этой частоте к величине λ=122.364 мм, равной длине волны излучения частотой 2450 МГц. Таким образом, если СВЧ излучение со средней длиной волны λ подаётся в реакционную камеру с указанной резонансной полостью, то отношение диаметра меньшего основания нижнего усеченного конуса к длине волны λ должно быть равно 1.921, отношение диаметра большего основания среднего усеченного конуса к длине волны λ должно быть равно 1.986, отношение диаметра большего основания верхнего усеченного конуса к длине волны λ должно быть равно 1.299, отношение диаметра меньшего основания верхнего усеченного конуса к длине волны λ должно быть равно 0.327, отношение высоты нижнего усеченного конуса к длине волны λ должно быть равно 0.556, отношение высоты среднего усеченного конуса к длине волны λ должно быть равно 0.858, отношение высоты верхнего усеченного конуса к длине волны λ должно быть равно 0.090 с возможной вариацией указанных величин порядка 0.01 от длины волны λ без существенного ухудшения результата. Это было подтверждено аналогичными расчётами методом программного моделирования для ряда других частот, в частности, для частоты 915 МГц, также широко распространённой среди источников СВЧ излучения, активно применяемых в СВЧ-плазмохимических реакторах. Данное изображение демонстрирует максимальную фокусировку мощности СВЧ поля вблизи поверхности подложкодержателя, отсутствие выраженных максимумов поля в каких-либо других частях резонансной полости и удалённость области высокой напряжённости электрического поля, то есть области формирования активной плазмы, от стенок резонансной полости.

На Фиг.3 представлена частотно-радиальная диаграмма СВЧ поля в окрестности частоты 2450 МГц для резонансной полости, приведённой на Фиг.2, относительно центра области роста на поверхности подложкодержателя. По оси абсцисс указано радиальное расстояние от оси симметрии резонансной полости, по оси ординат указан анализируемый частотный диапазон СВЧ поля. Шкала оттенков серого отражает амплитуду напряжённости электрического поля. Данное изображение демонстрирует незначительное изменение радиуса области высокой напряжённости электрического поля, то есть размера облака активной плазмы и эффективной площади осаждения алмаза, при изменении частоты СВЧ поля на величину до 15-20 МГц и полную симметрию такого изменения при вариации частоты как в большую, так и в меньшую сторону.

Рассчитанная таким образом геометрия резонансной полости легла в основу реакционной камеры (Фиг.1) СВЧ-плазмохимического реактора, представленного настоящим изобретением, вместе с оптимизацией прочих элементов реактора и вариантов выполнения подключаемых внешних систем.

Крышка 1 реакционной камеры может содержать смотровые окна 22, 23, выполненные в виде усечённых конусов так, что меньшее основание конуса расположено на внешней поверхности реакционной камеры, а большее основание расположено на внутренней поверхности реакционной камеры. Предпочтительно четыре смотровых окна 22 выполнены в боковых стенках реакционной камеры попарно противоположно друг другу, а смотровое окно 23 выполнено в верхней части камеры, противоположной её плоскому основанию 2. С учётом того, что источник СВЧ излучения 11 выполнен с возможностью генерации излучения со средней длиной волны λ, предпочтительно отношение диаметра меньшего основания смотровых окон к длине волны λ составляет величину от 0.235 до 0.255, а отношение диаметра большего основания смотровых окон к длине волны λ составляет величину от 0.317 до 0.337. В данном варианте исполнения обеспечивается повышенная область обзора при визуальном наблюдении процесса синтеза оператором реактора, а также расширяются возможности для автоматизированного мониторинга рабочего процесса, состояния плазмы и синтезируемого материала при помощи различных внешних систем (на чертежах не показаны). Так, для бесконтактного измерения температуры растущего алмаза могут применяться один или несколько инфракрасных пирометров, размещаемых напротив смотровых окон 22. К другим возможным вариантам осуществления мониторинга можно отнести системы общего видеонаблюдения, системы оптической эмиссионной спектроскопии плазмы, систему интерферометрии для измерения толщины и скорости растущего алмаза со стороны окна 23, систему дифрактометрии для мониторинга поверхности растущего материала со стороны окон 22.

Смесь рабочих газов поступает в реакционную камеру через канал 24, выполненный в верхней части крышки 1, расположенной противоположно основанию 2. К каналу 24 подключается внешняя система для подачи рабочих газов в реакционную камеру (Фиг.7). Предпочтительно смесь рабочих газов проходит через кольцевой коллектор 25, соединённый с каналом 24, и непосредственно в объём реакционной камеры поступает через форсунки 26, расположенные в нижней части коллектора 25 по его окружности. В данном варианте исполнения достигается более однородная концентрация подаваемых рабочих газов и потоков рабочих газов в объёме реакционной камеры, в том числе в окрестности области роста алмаза.

Откачка газа из объёма реакционной камеры производится по каналу 27, расположенному в основании 2, к которому подключается внешняя система для создания и поддержания вакуума в реакционной камере, вариант исполнения которой приведён на Фиг.6. К каналу 28 в основании 2 подключается внешняя система 29 (Фиг.6) для измерения давления газов внутри объёма реакционной камеры. Также к каналу 28 и системе 29 измерения давления газов возможно подключение дополнительной системы для создания вакуума в реакционной камере (на чертежах не показана).

Область контакта крышки 1 реакционной камеры и её плоского основания 2 выполнена фланцевой и предпочтительно содержит по меньшей мере три концентрических кольцевых полости, при этом внутренняя и внешняя полости 30 содержат непроводящие уплотнительные кольца (на чертеже не показаны), а другие кольцевые полости 31, расположенные между внутренней и внешней 30, предназначены для поддержания изоляционного вакуума, являются герметизируемыми, соединены с каналами для откачки газа из этих полостей (на чертеже не показаны) и содержат проводящие уплотнительные кольца. Для удобства открывания и закрывания крышки 1 и улучшения герметичности реакционной камеры в предпочтительном исполнении фланец крышки 1 прижимается к основанию 2 при помощи болтов 32, располагаемых по окружности фланца и шарнирно зафиксированных на основании 2. В данном варианте исполнения достигается повышение герметичности реакционной камеры, чистоты смеси рабочих газов в объёме камеры и чистоты синтезируемого алмазного материала.

В одном из вариантов выполнения источник СВЧ излучения 11 (Фиг.4) состоит из блока питания/управления магнетроном (на чертеже не показан) и магнетронной головки. Магнетронная головка включает магнетрон 33 и циркулятор 34 с подключенным к нему детектором обратного излучения (на чертеже не показан). Магнетронная головка и блок питания/управления магнетроном имеют жидкостное охлаждение. Волноводный тракт (Фиг.4) в одном из вариантов выполнения сформирован прямоугольным волноводом 35, цилиндрическим коаксиальным волноводом 12 и конусообразным коаксиальным волноводом 13 (Фиг.1). Прямоугольный волновод 35 содержит тюнер 36, предназначенный для настройки волноводного тракта с целью снижения мощности отражаемого СВЧ излучения. Большее основание внутреннего конуса 19 конусообразного коаксиального волновода 13 сопряжено с базовой платформой 15, а большее основание внешнего конуса 37 конусообразного коаксиального волновода 13 сопряжено с плоским основанием 2 реакционной камеры. Благодаря данному варианту исполнения волноводного тракта достигаются следующие преимущества:

- снижение стоимости, упрощение монтажа и обслуживания волноводного тракта, компактность волноводного тракта;

- возможность управления интенсивностью отражённого СВЧ излучения, благодаря чему снижается износ и повышается срок службы источника СВЧ излучения.

Внешняя система для жидкостного охлаждения элементов реактора (Фиг.5) предпочтительно выполнена в виде двух контуров: внешнего 38 и внутреннего 39. К внешнему контуру 38 подключается система цехового жидкостного охлаждения. Циркуляция жидкости во внутреннем контуре 39 обеспечивается с помощью насоса 40. Охлаждение жидкости во внутреннем контуре обеспечивается с помощью теплообменника 41, соединённого с внешним контуром 38. Внутренний контур 39 снабжён манометром 42 для контроля давления жидкости и разделяется на несколько отдельных контуров, предназначенных для охлаждения платформ 15 и 17 (контур 43), охлаждения крышки 1 реакционной камеры (контур 44) и охлаждения источника СВЧ излучения (контур 45). Входящий 46 и исходящий 47 каналы циркуляции жидкости (Фиг.1) для охлаждения платформ 15 и 17 выполняются внутри цилиндрического коаксиального волновода 12. Соединённая с ними система каналов 20 для охлаждения платформ 15 и 17 выполнена внутри внутреннего конуса 19 конусообразного коаксиального волновода 13. Охлаждение крышки 1 реакционной камеры производится за счёт циркуляции жидкости в кольцевой полости 21. Предпочтительно контроль температуры жидкости при помощи встроенных датчиков 48 осуществлять раздельно для каждого контура системы для жидкостного охлаждения элементов реактора. Также предпочтительно при помощи встроенных датчиков 49 контролировать величину потока жидкости раздельно для каждого контура системы для жидкостного охлаждения элементов реактора. Также предпочтительно размещать краны 50 с регулируемой пропускной способностью раздельно для каждого контура системы для жидкостного охлаждения элементов реактора. Данный вариант исполнения позволяет осуществлять раздельный мониторинг и управление процессом жидкостного охлаждения различных элементов реактора, что позволяет своевременно выявлять и устранять нарушения в отдельных узлах системы жидкостного охлаждения, снижая вероятность аварийных ситуаций.

Внешняя система для создания и поддержания вакуума (Фиг.6) в реакционной камере, соединяемая с каналом 27 откачки газа из объёма реакционной камеры, предпочтительно сформирована системой из трёх вакуумных линий, соединённым с ними магистральным каналом откачки 51 и соединённым с магистральным каналом откачки вакуумным насосом 52 или системой вакуумных насосов. Первая вакуумная линия 53 предназначена для создания изоляционного вакуума в герметизируемых полостях 31 фланцевой части реакционной камеры и снабжена запирающим клапаном или системой клапанов 54. Вторая вакуумная линия 55 предназначена для глубокой откачки объёма реакционной камеры перед напуском рабочих газов и снабжена запирающим клапаном или системой клапанов 56. Третья вакуумная линия 57 предназначена для предварительной откачки объёма реакционной камеры и снабжена запирающим клапаном или системой клапанов 58. Данная линия снабжена регулятором давления 59 на своём входе со стороны камеры, используется для поддержания требуемого давления газовой смеси в реакционной камере и является основной в ходе рабочего процесса. Система создания и поддержания вакуума содержит канал подачи воздуха 60 из внешней атмосферы в объём реакционной камеры, которая производится через канал 27 по завершении рабочего процесса перед открыванием крышки 1. Давление смеси рабочих газов или воздуха в объёме реакционной камеры определяется системой вакуумметров 29, соединённых с объёмом камеры через канал 28 (Фиг.1). Предпочтительно в системе вакуумметров 29 используется по меньшей мере два мембранных вакуумметра различающейся чувствительности для точного измерения давления как в субатмосферных условиях, так и в условиях вакуума. Допускается исполнение, в котором с каналом 28 и системой вакууметров 29 также соединяется вакуумная линия (на чертеже не показана), содержащая вакуумный насос или систему вакуумных насосов иного класса, несовместимого с вакуумными насосами, применяемыми в системе создания и поддержания вакуума, подключаемой к каналу 27.

Благодаря данному варианту исполнения достигается следующее:

- повышение герметичности реакционной камеры, что дополнительно влияет на чистоту смеси рабочих газов в объёме камеры и, как следствие, на чистоту синтезируемого алмазного материала, благодаря использованию отдельной вакуумной линии для создания изоляционного вакуума;

- возможность получения более высокой степени вакуума в объёме реакционной камеры благодаря использованию отдельной вакуумной линии для глубокой откачки и возможности подключения дополнительной вакуумной линии;

- возможность мониторинга и управления давлением газов в объёме реакционной камеры как в субатмосферных условиях, так и в условиях вакуума.

Внешняя система для подачи рабочих газов (Фиг.7) в объём реакционной камеры предпочтительно состоит из по меньшей мере четырёх идентичных по функционалу газовых линий 61, предназначенных для подачи рабочих газов: метана, водорода, азота, кислорода и др. - и соединяемых с внешними источниками данных рабочих газов. Каждая из газовых линий 61 снабжена запирающим клапаном или системой клапанов 62 и регулятором расхода газа 63. Выходы отдельных газовых линий соединены с магистральной газовой линией 64, снабжённой запирающим клапаном или системой клапанов 65 и соединяемой с реакционной камерой через канал 24. Предпочтительно с магистральной газовой линией 64 соединяется дополнительная газовая линия 66, снабжённая запирающим клапаном или системой клапанов 67, не подключаемая к источнику рабочего газа и используемая для сервисных функций, таких как продувка и калибровка системы для подачи рабочих газов.

Указанный вариант исполнения позволяет реализовать следующие возможности:

-- возможность использования многокомпонентных смесей рабочих газов, что является необходимым при реализации некоторых способов получения алмазных материалов с определёнными свойствами;

-- возможность мониторинга и управления составом и количеством вещества в смеси рабочих газов, подаваемых в объём реакционной камеры, с повышенной точностью, более гибкое управление режимом подачи смеси рабочих газов в объём реакционной камеры;

-- упрощение обслуживания системы для подачи рабочих газов благодаря использованию дополнительной газовой линии для сервисных функций.

Для платформы 17 подложкодержателя предпочтительно обеспечивается возможность перемещения по вертикали при помощи системы перемещения (на чертежах не показана), в предпочтительном исполнении состоящей из шагового двигателя с электромагнитным тормозом, концевых выключателей крайних положений и измерителя линейных перемещений (на чертежах не показаны). При этом управление перемещением осуществляется с помощью драйвера, подключенного к шаговому двигателю, а концевые выключатели ограничивают диапазон перемещения (на чертежах не показаны). Для определения положения платформы 17 в системе перемещения предпочтительно выполняется инкрементальный измеритель линейных перемещений - оптическая линейка (на чертежах не показан). Предпочтительно вертикальное перемещение платформы 17 в диапазоне не менее 20 мм с точностью не менее 1 мкм и с возможностью уставки автоматического периодического перемещения через заданные промежутки времени. Дополнительным преимуществом, достигаемым в данном варианте исполнения реактора, является возможность управления температурой растущего алмазного материала за счёт перемещения платформы подложкодержателя без изменения параметров рабочего процесса, что является необходимым при реализации некоторых способов получения алмазных материалов.

В предпочтительном исполнении реакционная камера, источник СВЧ излучения и волноводный тракт для передачи СВЧ излучения в реакционную камеру, система для жидкостного охлаждения элементов реактора, за исключением внешнего контура и насоса, система создания и поддержания вакуума в реакционной камере, за исключением вакуумных насосов, система для подачи рабочих газов в объём реакционной камеры, за исключением источников рабочих газов и подсоединённых к этим источникам газопроводных трубок, установлены в едином корпусе 66 (Фиг.8) так, что длина корпуса при этом составляет не более 1600 мм, а ширина корпуса не более 1000 мм. При этом плоское основание 2 реакционной камеры выполнено на верхней поверхности корпуса, а высота корпуса такова, что платформы 15 и 17 расположены на высоте не более 1100 мм. Предпочтительно на верхней поверхности корпуса выполнить шарнирный механизм 67, соединённый с крышкой 1 реакционной камеры, обеспечивающий удобное открывание и надёжную фиксацию крышки 1 в открытом состоянии. На верхней поверхности корпуса рядом с крышкой 1 реакционной камеры могут быть выполнены штативы 68 для размещения систем мониторинга рабочего процесса, состояния плазмы и синтезируемого материала через смотровые окна 22, 23. Предпочтительно на верхней поверхности корпуса выполнить по меньшей мере два сенсорных дисплея 69, один из которых предназначен для непрерывного отображения панели программного обеспечения реактора, а другие дисплеи предназначены для непрерывного вывода данных с внешних систем мониторинга и панелей управления в рамках программного обеспечения этих систем. Предпочтительно на верхней поверхности корпуса выполнить сигнальную башню 70 для оповещения оператора в случае внештатных отклонений в работе элементов реактора и параметрах рабочего процесса. Дополнительным результатом, достигаемым в данном варианте исполнения, являются малые габариты СВЧ-плазмохимического реактора и подключаемых внешних систем, что повышает экономическую эффективность использования реактора благодаря улучшенным возможностям размещения на ограниченных производственных площадях.

Не выходя за рамки настоящего изобретения, допускается иная конфигурация элементов СВЧ-плазмохимического реактора и подключаемых внешних систем, включая инверсию реакционной камеры относительно гравитационного поля Земли, когда плоское основание 2 и платформы 15, 17 расположены в верхней части камеры и плазмохимическое осаждение алмазного материала осуществляется в направлении, противоположном направлению гравитационного притяжения.

Основные элементы заявляемого СВЧ-плазмохимического реактора в совокупности с подключаемыми внешними системами в предпочтительной реализации могут быть выполнены в виде модульной структуры, что упрощает их ремонт и обслуживание, позволяет адаптировать их к решению производственных и исследовательских задач широкого спектра, делает удобным применение различных методов мониторинга и контроля рабочего процесса.

Программное обеспечение, используемое для СВЧ-плазмохимического реактора, представленного настоящим изобретением, и внешних систем для создания и поддержания вакуума в реакционной камере, для подачи рабочих газов в реакционную камеру и для жидкостного охлаждения элементов реактора предпочтительно выполнено на основе независимых контроллеров без использования операционных систем для ПК, подверженных неконтролируемым перезагрузкам. С данным программным обеспечением сопрягаются системы управления элементами реактора и рабочим процессом, системы мониторинга состояния элементов реактора и параметров рабочего процесса, системы защиты и оповещения оператора в случае внештатных отклонений в работе элементов реактора и параметрах рабочего процесса (на чертежах не показаны). Предпочтительно программное обеспечение допускает возможность удалённого подключения и работы и включает в себя следующие основные элементы отображения и управления:

1. Главную панель, предназначенную для отображения и управления основными элементами реактора и параметрами рабочего процесса.

2. Панель, предназначенную для отображения и управления элементами вакуумной системы.

3. Панель, предназначенную для отображения и управления элементами системы газонапуска.

4. Панель, предназначенную для установки пороговых значений звуковой сигнализации, аварийного отключения магнетрона и системы газонапуска при некорректном расходе в газовых линиях.

5. Панель, предназначенную для установки пороговых значений звуковой сигнализации и аварийного отключения магнетрона при превышении температуры жидкости в контурах системы жидкостного охлаждения.

6. Панель, предназначенную для установки пороговых значений звуковой сигнализации и аварийного отключения магнетрона при снижении расхода жидкости в контурах системы жидкостного охлаждения.

7. Панель, предназначенную для отображения в текстовом виде состояния элементов установки, системы управления и аварийных сообщений.

8. Панель, предназначенную для выбора требуемого параметра и просмотра графика его изменения во времени.

9. Панель, предназначенную для выбора и редактирования параметров системы управления, подлежащих настройке.

Благодаря данному варианту исполнения достигается надёжность, удобство и простота освоения программного обеспечения реактора, а также возможность удалённого мониторинга и управления, что позволяет оптимизировать производственный процесс. При удалённом контроле над внешними коммуникациями в помещении становится возможным сделать производственный процесс полностью дистанционным.

Работа заявляемого СВЧ-плазмохимического реактора при взаимодействии с внешними коммуникациями и системами для электропитания реактора, для создания и поддержания вакуума в реакционной камере, для подачи рабочих газов в реакционную камеру и для жидкостного охлаждения элементов реактора осуществляется следующим образом.

При открытой крышке 1 реакционной камеры на платформе 17 подложкодержателя размещается подложкодержатель (на чертежах не показан), на который помещается подложка или группа подложек для выращивания алмазного материала. Предпочтительно для открытия и закрытия крышки 1 применяется соединённый с ней шарнирный механизм 67, выполненный на верхней поверхности корпуса 66 реактора (Фиг.8). После закрытия крышки 1 реакционной камеры фланцевые части крышки 1 и плоского основания 2 герметично стягиваются при помощи болтов 32 или любого известного механизма фиксации. После включения насоса или системы насосов 52 и открытия клапанов 58 вакуумной линии 57 производится предварительная откачка объёма реакционной камеры через канал 27 (а также через канал 28, если выполнена соединённая с ним дополнительная вакуумная линия) и откачка объёма герметизируемых полостей 31 по вакуумной линии 53 с предварительным открытием клапанов 54, если такие полости выполнены во фланцевой части реакционной камеры. Давление в объёме камеры измеряется при помощи системы вакуумметров 29. При достижении давления приблизительно 10 торр далее производится открытие клапанов 56 вакуумной линии 55 и глубокая откачка объёма реакционной камеры, которая продолжается до достижения требуемой степени вакуума в объёме камеры. После этого клапаны 56 вакуумной линии 55 закрываются. Открываются клапаны источников рабочих газов (водорода, метана и других необходимых, например, азота, кислорода и др.), клапаны 62 соединённых с ними газовых линий 61 системы для подачи рабочих газов и клапаны 65 магистральной газовой линии 64. На каждом этапе рабочего процесса производится уставка требуемого состава и количества вещества в подаваемой смеси рабочих газов. Смесь рабочих газов подаётся в объём реакционной камеры через канал 24, предпочтительно проходя через кольцевой коллектор 25 и форсунки 26. На каждом этапе рабочего процесса производится уставка давления смеси рабочих газов, которое должно поддерживаться в объёме реакционной камеры. Обеспечивается работа системы жидкостного охлаждения элементов реактора, которая в предпочтительном исполнении складывается из потока охлаждающей жидкости во внешнем контуре 38, работы насоса 40 во внутреннем контуре 39 и обеспечении требуемого потока охлаждающей жидкости во всех элементах внутреннего контура: контуре 43 охлаждения платформ 15 и 17 реакционной камеры, контуре 44 охлаждения крышки 1 реакционной камеры и контуре 45 охлаждения источника СВЧ излучения 11. После обеспечения жидкостного охлаждения элементов реактора и при требуемом давлении в объёме реакционной камеры включается источник СВЧ излучения 11, и СВЧ излучение с длиной волны λ подаётся через волноводный тракт и диэлектрическое кольцо 14 в объём реакционной камеры. В результате формирования стоячих СВЧ волн в резонансной полости 3 реакционной камеры, выполненной с учётом величины λ, над платформой подложкодержателя 17, то есть в зоне максимума напряжённости электрического поля, активируется плазма. На каждом этапе рабочего процесса производится мониторинг и управление его параметрами: составом и расходом смеси рабочих газов, давлением газов в объёме реакционной камеры, мощностью СВЧ излучения, температурой растущего материала. Также производится мониторинг и управление мощностью отражаемого СВЧ излучения для её минимизации. Если платформа подложкодержателя 17 выполнена с возможностью перемещения по вертикали, управление температурой растущего материала производится как при помощи изменения параметров рабочего процесса, так и при помощи перемещения платформы 17. Завершение рабочего процесса производится путём снижения расхода рабочих газов, снижения давления газовой смеси в объёме реакционной камеры и снижения мощности подаваемого СВЧ излучения. Рабочий процесс заканчивается отключением источника СВЧ излучения 11, прекращением подачи рабочих газов в объём реакционной камеры и закрытием всех клапанов в системе подачи рабочих газов. Производится откачка остаточной смеси газов из объёма реакционной камеры до достижения вакуума при помощи системы создания и поддержания вакуума. Затем насосы 52 системы создания и поддержания вакуума отключаются, все её клапаны закрываются, и в объём реакционной камеры через канал 60 подаётся атмосферный воздух до достижения давления в камере, равного атмосферному. После этого крышка 1 может быть открыта, и может быть извлечён алмазный материал, полученный методом СВЧ-плазмохимического осаждения при помощи устройства, представленного настоящим изобретением.

Хотя в приведённом описании настоящего изобретения сделан акцент на предпочтительный вариант реализации, при каких-либо изменениях в форме и деталях, не выходящих за пределы формулы изобретения, содержащий такие изменения СВЧ-плазмохимический реактор остаётся в пределах заявленных притязаний авторов настоящего изобретения.

Заявляемое изобретение может найти широкое применение в технологии производства синтетических алмазных материалов за счёт возможности применения подложек, подложкодержателей и периферии подложкодержателей различной формы и назначения и возможности реализации различных способов осаждения алмаза в широком диапазоне рабочих параметров, а также за счёт повышения чистоты получаемого алмазного материала. Указанные возможности обеспечиваются стабильностью плазмы и процесса роста алмаза при отклонении резонансной частоты реакционной камеры от частоты подаваемого источником СВЧ излучения и сохранением высокой скорости роста и площади осаждения алмаза при изменении резонансной частоты и в большую, и в меньшую сторону. Повышение чистоты получаемого алмазного материала обеспечивается максимальной фокусировкой активной плазмы в области роста алмаза и предотвращением её взаимодействия с уязвимыми деталями внутри реакционной камеры и стенками резонансной полости, благодаря чему не происходит их травления и загрязнения следами рабочих газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЧ-ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР | 2000 |

|

RU2225684C2 |

| СВЧ ПЛАЗМЕННЫЙ РЕАКТОР | 2005 |

|

RU2299929C2 |

| ПЛАЗМЕННЫЙ СВЧ РЕАКТОР | 2016 |

|

RU2637187C1 |

| СВЧ-ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ИЗГОТОВЛЕНИЯ СИНТЕТИЧЕСКОГО АЛМАЗНОГО МАТЕРИАЛА | 2015 |

|

RU2666135C2 |

| ПЛАЗМЕННЫЙ СВЧ РЕАКТОР ДЛЯ ГАЗОФАЗНОГО ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК В ПОТОКЕ ГАЗА (ВАРИАНТЫ) | 2014 |

|

RU2595156C2 |

| СВЧ ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР | 2004 |

|

RU2270536C9 |

| СВЧ плазменный реактор с регулированием температуры косвенного нагрева подложки | 2019 |

|

RU2762222C1 |

| СВЧ-ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР | 1999 |

|

RU2149521C1 |

| СВЧ ПЛАЗМЕННЫЙ РЕАКТОР | 2023 |

|

RU2804043C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕРАВНОВЕСНОЙ СВЧ-ПЛАЗМЫ В ГАЗАХ ВЫСОКОГО ДАВЛЕНИЯ | 1999 |

|

RU2166240C2 |

Изобретение относится к области плазмохимической обработки материалов и газофазного химического осаждения в плазме, активированной СВЧ-полем, в частности к технологиям производства синтетических алмазных материалов и микроволновым плазменным реакторам для производства синтетического алмазного материала. Технический результат - повышение чистоты получаемого алмазного материала. СВЧ-плазмохимический реактор для получения синтетического алмаза содержит аксиально-симметричную реакционную камеру, внешний контур которой сформирован основанием и крышкой, а внутренний контур ограничивает резонансную полость реакционной камеры, источник СВЧ-излучения, соединённый с ним волноводный тракт, включающий цилиндрический коаксиальный волновод, переходящий в конусообразный коаксиальный волновод с внутренним и внешним конусом, прозрачное для СВЧ-излучения диэлектрическое кольцо. Внутренний контур реакционной камеры выполнен в виде трех усеченных конусов, нижний из которых имеет меньшее основание, сопряженное с основанием реакционной камеры, а его большее основание является большим основанием среднего усеченного конуса, меньшее основание которого является большим основанием верхнего усеченного конуса, меньшее основание которого сопряжено с верхней частью резонансной полости, при этом большее основание внешнего конуса конусообразного коаксиального волновода соединено с основанием реакционной камеры. 18 з.п. ф-лы, 8 ил.

1. СВЧ-плазмохимический реактор для получения синтетического алмаза, содержащий аксиально-симметричную реакционную камеру, внешний контур которой сформирован основанием и крышкой, а внутренний контур ограничивает резонансную полость реакционной камеры, источник СВЧ-излучения, выполненный с возможностью генерации излучения со средней длиной волны λ, соединённый с ним волноводный тракт, включающий цилиндрический коаксиальный волновод, переходящий в конусообразный коаксиальный волновод с внутренним и внешним конусом, прозрачное для СВЧ-излучения диэлектрическое кольцо, герметично разделяющее резонансную полость реакционной камеры и волноводный тракт, базовую платформу, которая установлена над диэлектрическим кольцом и соединена с основанием внутреннего конуса конусообразного коаксиального волновода, платформу подложкодержателя, соосную с реакционной камерой и расположенную на базовой платформе, отличающийся тем, что внутренний контур реакционной камеры выполнен в виде трех усеченных конусов, нижний из которых имеет меньшее основание, сопряженное с основанием реакционной камеры, а его большее основание является большим основанием среднего усеченного конуса, меньшее основание которого является большим основанием верхнего усеченного конуса, меньшее основание которого сопряжено с верхней частью резонансной полости, при этом большее основание внешнего конуса конусообразного коаксиального волновода соединено с основанием реакционной камеры.

2. СВЧ-плазмохимический реактор по п. 1, отличающийся тем, что отношение диаметра меньшего основания нижнего усеченного конуса к длине волны λ составляет величину от 1.911 до 1.931, отношение диаметра большего основания среднего усеченного конуса к длине волны λ составляет величину от 1.976 до 1.996, отношение диаметра большего основания верхнего усеченного конуса к длине волны λ составляет величину от 1.289 до 1.309, отношение диаметра меньшего основания верхнего усеченного конуса к длине волны λ составляет величину от 0.317 до 0.337, отношение высоты нижнего усеченного конуса к длине волны λ составляет величину от 0.546 до 0.566, отношение высоты среднего усеченного конуса к длине волны λ составляет величину от 0.848 до 0.868, а отношение высоты верхнего усеченного конуса к длине волны λ составляет величину от 0.080 до 0.100.

3. СВЧ-плазмохимический реактор по п. 1, отличающийся тем, что реакционная камера содержит смотровые окна, выполненные в виде усечённых конусов, меньшее основание которых расположено на внешней поверхности реакционной камеры, а большее основание расположено на внутренней поверхности реакционной камеры.

4. СВЧ-плазмохимический реактор по п. 3, отличающийся тем, что он содержит по меньшей мере четыре смотровых окна, установленных в боковых стенках реакционной камеры попарно противоположно друг другу, и по меньшей мере одно смотровое окно, выполненное в верхней части камеры, противоположной её основанию.

5. СВЧ-плазмохимический реактор по п. 3, отличающийся тем, что отношение диаметра меньшего основания смотровых окон к длине волны λ составляет величину от 0.235 до 0.255, а отношение диаметра большего основания смотровых окон к длине волны λ составляет величину от 0.317 до 0.337.

6. СВЧ-плазмохимический реактор по п. 1, отличающийся тем, что он содержит кольцевой коллектор, выполненный в верхней части реакционной камеры и соединённый с каналом для подключения системы для подачи рабочих газов в реакционную камеру, при этом кольцевой коллектор содержит форсунки, расположенные по его окружности.

7. СВЧ-плазмохимический реактор по п. 1, отличающийся тем, что область контакта крышки и основания реакционной камеры выполнена фланцевой и содержит по меньшей мере три концентрических кольцевых полости, при этом внутренняя и внешняя полости содержат непроводящие уплотнительные кольца, а кольцевые полости, расположенные между внутренней и внешней полостями, являются герметизируемыми, соединены с каналами откачки газа из этих полостей и содержат проводящие уплотнительные кольца.

8. СВЧ-плазмохимический реактор по п. 1, отличающийся тем, что он дополнительно содержит систему для жидкостного охлаждения элементов реактора, выполненную в виде внешнего и внутреннего контуров, причём внутренний контур соединен с насосом, а охлаждение жидкости во внутреннем контуре обеспечивается с помощью теплообменника, соединённого с внешним контуром, при этом внутренний контур системы для жидкостного охлаждения элементов реактора разделен на несколько отдельных контуров, предназначенных для охлаждения базовой платформы, платформы подложкодержателя, крышки реакционной камеры и источника СВЧ-излучения, а каналы циркуляции жидкости для охлаждения базовой платформы и платформы подложкодержателя расположены в цилиндрическом коаксиальном волноводе и внутреннем конусе конусообразного коаксиального волновода.

9. СВЧ-плазмохимический реактор по п. 1, отличающийся тем, что он дополнительно содержит систему создания и поддержания вакуума в реакционной камере, выполненную в виде двух вакуумных линий, соединённого с ними магистрального канала откачки и соединённого с магистральным каналом откачки по меньшей мере одного вакуумного насоса, причём одна из вакуумных линий выполнена с меньшей пропускной способностью, чем другая вакуумная линия, и снабжена регулятором давления на входе со стороны реакционной камеры.

10. СВЧ-плазмохимический реактор по п. 9, отличающийся тем, что система создания и поддержания вакуума в реакционной камере содержит дополнительную вакуумную линию, соединённую с каналами откачки газа из герметизируемых кольцевых полостей во фланцевой части реакционной камеры.

11. СВЧ-плазмохимический реактор по п. 1, отличающийся тем, что он содержит систему измерения давления, выполненную по меньшей мере из двух вакуумметров.

12. СВЧ-плазмохимический реактор по п. 1, отличающийся тем, что он дополнительно содержит систему для подачи рабочих газов в реакционную камеру, содержащую по меньшей мере четыре идентичных газовых линии, соединенные с внешними источниками рабочих газов, при этом выходы газовых линий подключены к магистральной газовой линии, соединенной с реакционной камерой.

13. СВЧ-плазмохимический реактор по п. 12, отличающийся тем, что к магистральной газовой линии подключена дополнительная газовая линия, выполненная с возможностью отвода газа.

14. СВЧ-плазмохимический реактор по п. 1, отличающийся тем, что платформа подложкодержателя выполнена с возможностью перемещения по вертикали, обеспечиваемого системой перемещения.

15. СВЧ-плазмохимический реактор по п. 14, отличающийся тем, что система перемещения содержит шаговый двигатель с электромагнитным тормозом, концевые выключатели крайних положений, измеритель линейных перемещений и драйвер, подключенный к шаговому двигателю.

16. СВЧ-плазмохимический реактор по п. 14, отличающийся тем, что система перемещения выполнена с возможностью перемещения в диапазоне не менее 20 мм с точностью не менее 1 мкм и с возможностью уставки автоматического периодического перемещения через заданные промежутки времени.

17. СВЧ-плазмохимический реактор по п. 1, отличающийся тем, что реактор и соединенные с реактором система для жидкостного охлаждения элементов реактора, система создания и поддержания вакуума в реакционной камере и система для подачи рабочих газов в объём реакционной камеры установлены в едином корпусе, при этом основание реакционной камеры сопряжено с верхней поверхностью корпуса.

18. СВЧ-плазмохимический реактор по п. 17, отличающийся тем, что длина корпуса составляет не более 1600 мм, ширина корпуса составляет не более 1000 мм, а базовая платформа и платформа подложкодержателя расположены на высоте не более 1100 мм.

19. СВЧ-плазмохимический реактор по п. 17, отличающийся тем, что на верхней поверхности корпуса установлены по меньшей мере два сенсорных дисплея.

| СВЧ ПЛАЗМЕННЫЙ РЕАКТОР | 2005 |

|

RU2299929C2 |

| СВЧ-ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ИЗГОТОВЛЕНИЯ СИНТЕТИЧЕСКОГО АЛМАЗНОГО МАТЕРИАЛА | 2015 |

|

RU2666135C2 |

| ПЛАЗМЕННЫЙ СВЧ РЕАКТОР | 2016 |

|

RU2637187C1 |

| 0 |

|

SU208093A1 | |

| US 2020105504 А1, 02.04.2020 | |||

| CN 108624870 А, 09.10.2018 | |||

| US 9890457 B2, 13.02.2018 | |||

| CN 113388885 A, 14.09.2021 | |||

| WO 2012084660 А1, 28.06.2012. | |||

Авторы

Даты

2023-09-19—Публикация

2022-11-14—Подача