Изобретение относится к устройствам для очистки наружной и внутренней поверхностей скважинных цилиндрических изделий от асфальтосмолопарафиновых отложений (АСПО), в частности, насосных штанг, насосно-компрессорных труб (НКТ), а именно к технологическим блокам пропарки труб, и может быть использовано в нефтяной, газовой и химической промышленности при строительстве, ремонте скважин, а также при проведении операция по обработке призабойной зоны скважины.

В процессе эксплуатации и проведения технологических операций на внутренних стенках труб откладывается парафин и смолистые отложения, которые сужают проходное сечение трубы и тем самым снижают пропускную способность трубы. Самым распространенным способом восстановления труб в этом случае является обработка труб высокой температурой или паром.

В настоящее время для обработки труб паром на месторождениях применяют передвижные парогенераторные установки и обрабатывают каждую трубу поштучно.

Наиболее близким к заявленному изобретению является описанный в патенте РФ №209750 на полезную модель технологический блок пропарки труб. Данный технологический блок пропарки труб выбран в качестве прототипа заявленного изобретения.

Недостатком технологического блока пропарки труб прототипа является долгое время и трудоемкость пропарки, по причине загрузки и обработки каждой трубы поштучно и отсутствия возможности одновременной обработки нескольких труб.

Техническим результатом изобретения является создание более быстродействующего и более удобного в эксплуатации технологического блока пропарки труб, за счет возможности одновременной обработки нескольких труб.

Поставленный технический результат достигнут путем создания технологического блока пропарки труб, содержащего рамное основание с размещенными на нем камерой обработки паром, расположенным под ней поддоном для сбора жидких парафинов, причем в передней части камера обработки паром оснащена загрузочным люком, а в задней части сливной горловиной, которая расположена над поддоном для сбора жидких парафинов, на камере обработки паром установлены патрубки подачи пара, термометр и дыхательный клапан, при этом камера обработки паром имеет уклон в сторону поддона для сбора жидких парафинов, выполненный с возможностью обеспечения стекания расплавленных паром жидких парафинов из полости труб в сливную горловину, а затем в поддон для сбора жидких парафинов.

В предпочтительном варианте осуществления технологического блока на рамном основании вблизи передней части камеры обработки паром расположена площадка обслуживания, выполненная с возможностью размещения обслуживающего персонала и консольный кран, выполненный с возможностью подъема и загрузки труб в камеру обработки паром.

В предпочтительном варианте осуществления технологического блока рамное основание имеет полозья для транспортировки.

В предпочтительном варианте осуществления технологического блока камера обработки паром по всему контуру имеет слой утеплителя.

В предпочтительном варианте осуществления технологического блока внутри камеры обработки паром установлен каркас с ложементами для труб.

Для лучшего понимания заявленного изобретения далее приводится его подробное описание с соответствующими графическими материалами.

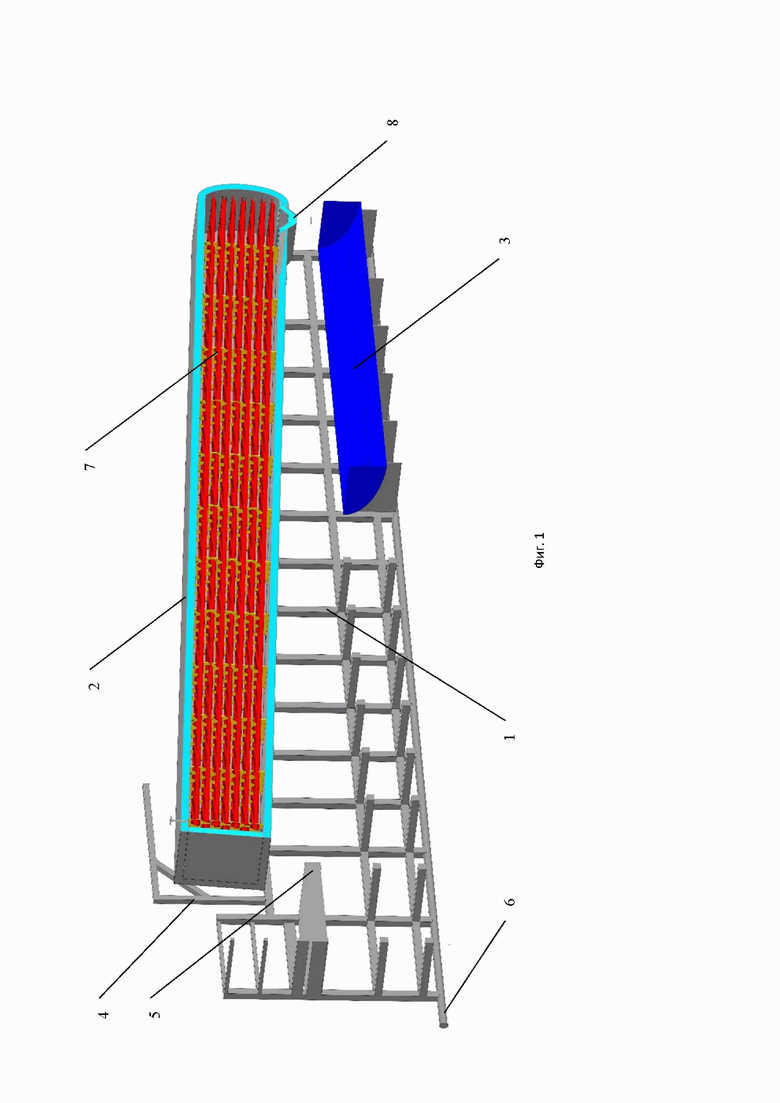

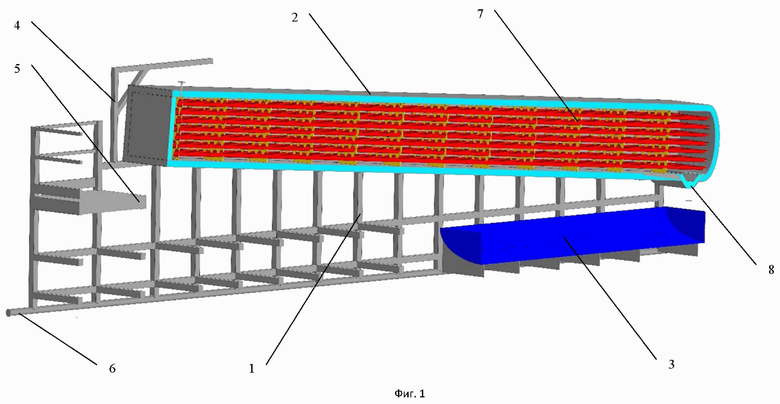

Фиг. 1. Общий вид технологического блока пропарки труб, выполненного согласно изобретению.

Рассмотрим более подробно вариант выполнения технологического блока пропарки труб.

Технологический блок пропарки труб состоит из рамного основания 1 с размещенными на нем камерой 2 обработки паром, поддоном 3 для сбора жидких парафинов, консольным краном 4, площадкой обслуживания 5.

Рамное основание 1 имеет полозья 6 для транспортировки технологического блока буксировкой в пределах месторождения.

Камера 2 обработки паром в передней части оснащена загрузочным люком 9, а в нижней части сливной горловиной 8. Также камера 2 обработки паром по всему контуру имеет слой утеплителя, позволяющий удерживать температуру внутри камеры 2 на заданном уровне. Применение утеплителя на камере 2 позволяет снизить теплопотери в окружающую среду, тем самым снизить расход пара требуемого для обработки всего объема и повысить эффективность процесса обработки. Для контроля температуры на камере 2 обработки паром установлен термометр, а для защиты от превышения давления на камере 2 обработки паром установлен дыхательный клапан.

Для укладки труб внутри камеры 2 обработки паром установлен каркас с ложементами 7 для труб.

Камера 2 обработки паром имеет уклон в сторону поддона 3 для сбора жидких парафинов, для обеспечения стекания расплавленных парафинов в сливную горловину 8, а затем в поддон 3 для сбора жидких парафинов.

Для обработки партии труб паром сначала их загружают в камеру 2 обработки паром. Для это с помощью обслуживающего персонала открывают люк 9 и с площадки обслуживания 5 с применением консольного крана 4 поочередно подают трубы на ложементы 7 для труб. После полной загрузки камеры 2 обработки паром трубами люк 9 закрывают и через патрубки подачи пара в нижнюю часть камеры 2 обработки паром нагнетают пар от передвижной парогенераторной установки.

Система распределения пара внутри камеру 2 обработки паром, выполненная в виде гребенки из загруженных труб, равномерно распределяет пар по всем трубам как внутрь тела трубы так с наружной стороны между трубами. Температуру внутри камеры 2 обработки паром контролируют по термометру, при этом фиксируют время установления необходимой температуры и время расчетной выдержки. Парафины и смолистые отложения под действием высокой температуры пара переходят в жидкое состояние и под действием силы тяжести за счет уклона труб стекают по внутренней поверхности труб и внутренней поверхности сливной горловины 8 в поддон 3 для сбора жидких парафинов.

После окончания времени расчетной выдержки подачу пара прекращают, находящийся внутри камеры 2 пар частично сбрасывают через дыхательный клапан и после этого открывают загрузочный люк 9 и ожидают полного остывания труб, а затем выгружают трубы из камеры 2 обработки паром.

Жидкие парафины из поддона 3 откачивают передвижными вакуумными агрегатами или помповыми насосами.

Заявленное изобретение позволяет обрабатывать паром сразу партию труб, а не каждую трубу поочередно, при этом сокращает время депарафинизации труб.

Хотя описанный выше вариант выполнения заявленного изобретения был изложен с целью иллюстрации заявленного изобретения, специалистам ясно, что возможны разные модификации, добавления и замены, не выходящие из объема и смысла заявленного изобретения, раскрытого в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ПРИ ОЧИСТКЕ ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРН ОТ ОСТАТКОВ ПЕРЕВОЗИМЫХ НЕФТЕПРОДУКТОВ | 1997 |

|

RU2117636C1 |

| СНЕГОПЛАВИЛЬНАЯ УСТАНОВКА | 2016 |

|

RU2621985C1 |

| УСТАНОВКА ДЛЯ ПРИНУДИТЕЛЬНОГО ТАЯНИЯ СНЕГА | 2015 |

|

RU2585063C1 |

| Способ транспортировки грузов в емкости с вкладышем из пленки и емкость с вкладышем из пленки | 1988 |

|

SU1794809A1 |

| Машина для плавления снега | 2016 |

|

RU2619303C1 |

| Железнодорожная цистерна | 1989 |

|

SU1729863A1 |

| УСТАНОВКА ДЛЯ СУШКИ ПИЛОМАТЕРИАЛОВ | 1992 |

|

RU2042093C1 |

| УСТАНОВКА ДЛЯ ПРИНУДИТЕЛЬНОГО ТАЯНИЯ СНЕГА | 2016 |

|

RU2616407C1 |

| НАЛИВНОЕ УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ФЛЕКСИ-ТАНКА ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ НЕФТЕПРОДУКТОМ | 2006 |

|

RU2334675C1 |

| УНИВЕРСАЛЬНЫЙ ТЕРМОСТЕНД ДЛЯ ФОРМОВАНИЯ И ПРОГРЕВА ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2018 |

|

RU2685609C1 |

Изобретение относится к устройствам для очистки наружной и внутренней поверхностей скважинных цилиндрических изделий от асфальтосмолопарафиновых отложений (АСПО), в частности, насосных штанг, насосно-компрессорных труб (НКТ). Технологический блок пропарки труб, содержащий рамное основание 1 с размещенными на нем камерой 2 обработки паром, расположенным под ней поддоном 3 для сбора жидких парафинов, причем в передней части камера 2 обработки паром оснащена загрузочным люком 9, а в задней части - сливной горловиной 8, которая расположена над поддоном 3 для сбора жидких парафинов, на камере 2 обработки паром установлены патрубки подачи пара, термометр и дыхательный клапан, при этом камера 2 обработки паром имеет уклон в сторону поддона 3 для сбора жидких парафинов, выполненный с возможностью обеспечения стекания расплавленных паром жидких парафинов из полости труб в сливную горловину 8, а затем в поддон 3 для сбора жидких парафинов. Технический результат - создание более быстродействующего и более удобного в эксплуатации технологического блока пропарки труб за счет возможности одновременной обработки нескольких труб. 4 з.п. ф-лы, 1 ил.

1. Технологический блок пропарки труб, содержащий рамное основание 1 с размещенными на нем камерой 2 обработки паром, расположенным под ней поддоном 3 для сбора жидких парафинов, причем в передней части камера 2 обработки паром оснащена загрузочным люком 9, а в задней части сливной горловиной 8, которая расположена над поддоном 3 для сбора жидких парафинов, на камере 2 обработки паром установлены патрубки подачи пара, термометр и дыхательный клапан, при этом камера 2 обработки паром имеет уклон в сторону поддона 3 для сбора жидких парафинов, выполненный с возможностью обеспечения стекания расплавленных паром жидких парафинов из полости труб в сливную горловину 8, а затем в поддон 3 для сбора жидких парафинов.

2. Технологический блок по п. 1, отличающийся тем, что на рамном основании 1 вблизи передней части камеры 2 обработки паром расположена площадка обслуживания 5, выполненная с возможностью размещения обслуживающего персонала и консольный кран 4, выполненный с возможностью подъема и загрузки труб в камеру 2 обработки паром.

3. Технологический блок по п. 1, отличающийся тем, что рамное основание 1 имеет полозья 6 для транспортировки.

4. Технологический блок по п. 1, отличающийся тем, что камера 2 обработки паром по всему контуру имеет слой утеплителя.

5. Технологический блок по п. 1, отличающийся тем, что внутри камеры 2 обработки паром установлен каркас с ложементами 7 для труб.

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛИЧЕСКИХ ЭФИРОВ ДИАЛКИЛСИЛАНДИОЛОВ | 0 |

|

SU209750A1 |

| 0 |

|

SU173821A1 | |

| Алюминиевый высокопрочный литейный сплав | 1959 |

|

SU126268A1 |

| СПОСОБ ОЧИСТКИ ПОЛЫХ ИЗДЕЛИЙ | 2014 |

|

RU2556113C1 |

| JP 2005040773 A, 17.02.2005 | |||

| WO 2018134703 A1, 26.07.2018. | |||

Авторы

Даты

2023-09-19—Публикация

2023-04-07—Подача