Область техники, к которой относится изобретение

Настоящее изобретение относится к области производства мочевины, в частности, к области отпарных колонн высокого давления для разложения мочевины и отпаривания аммиака в смесях мочевина/карбамат из реакторов синтеза мочевины в установках для получения мочевины.

Предпосылки создания изобретения

Отпарные колонны высокого давления используют в установках для получения мочевины для концентрирования мочевины путем удаления карбамата из жидкой смеси мочевина/карбамат. Смесь мочевина/карбамат представляет собой раствор мочевины, карбамата аммония, свободного аммиака и воды, поступающая из реактора, в котором мочевина превращается путем реакции аммиака и СО2 в карбамат аммония (также называемый карбаматом) и последующей дегидратации карбамата с получением мочевины. Превращение карбамата в мочевину с практической точки зрения никогда не бывает полным, и раствор, покидающий реактор синтеза мочевины, всегда содержит некоторое количество карбамата и свободного аммиака.

Общепринятый способ удаления карбамата и концентрирования раствора включает использование трубчатого теплообменника, называемого отпарной колонной высокого давления, работающего под давлением, аналогичным давлению в реакторе синтеза мочевины. Под воздействием тепла, обеспечиваемого нагревающей средой, такой как пар, карбамат аммония в смеси мочевины и карбамата разлагается с образованием газообразных NH3 и СО2. Эти газы, NH3 и СО2, удаляются из отпарной колонны. Таким образом, образуется жидкая мочевина, которая собирается на дне отпарной колонны.

В настоящее время существуют две категории отпарных колонн высокого давления: отпарные колонны, использующие СО2, и отпарные колонны, использующие процесс самоотпарки.

В отпарных колоннах, использующих СО2, в качестве отпарного газа используют СО2. Его подают в нижнюю часть отпарной колонны высокого давления, а NH3 и СО2, образующиеся при разложении карбамата аммония, уносятся отпарным газом СО2.

В отпарных колоннах, использующих процесс самоотпарки, в отпарную колонну не добавляют отпарной газ, а в качестве отпарного газа используют NH3 и СО2, образующиеся при разложении карбамата аммония.

Отпарные колонны содержат трубки и корпус, верхний конец и нижний конец. При нормальной работе верхний конец находится в верхней части отпарной колонны, а нижний конец находится в нижней части отпарной колонны. В верхнем конце смесь мочевина/карбамат распределяется по трубкам, и газовая смесь, содержащая отпарной газ и захваченные NH3 и СО2, образующиеся при разложении карбамата, покидает отпарную колонну. В нижнем конце собирается отпаренный раствор мочевины. В случае отпарных колонн, использующих СО2, отпарной газ СО2 подается в нижний конец аппарата для разложения карбамата.

При нормальной работе трубки монтированы в основном вертикально. Они содержат трубное пространство. Межтрубное пространство находится между трубками и корпусом. Отпарной газ и смесь мочевина/карбамат двигаются противотоком по трубному пространству, при этом смесь мочевина/карбамат нагревается с помощью нагревающей среды, текущей в межтрубном пространстве, обычно пара. Смесь мочевина/карбамат стекает по трубкам в виде падающей пленки, тогда как газы поднимаются во внутренней части трубок.

Желательно масштабировать такие отпарные колонны, чтобы производить более крупные объемы мочевины экономически эффективным способом. К сожалению, не всегда просто такие отпарные колонны масштабировать, и в ходе масштабирования обычно возникает множество непредвиденных проблем.

Краткое описание изобретения

Изобретатели выявили две проблемы, возникающие в ходе масштабирования кожухотрубных отпарных колонн: сильную коррозию трубок и неэффективное отпаривание. Эти проблемы решаются с помощью раскрытых в настоящем документе отпарных колонн, систем и способов.

В частности, в настоящем документе обеспечена кожухотрубная отпарная колонна для отпаривания смеси мочевина/карбамат, при этом отпарная колонна содержит верхний конец, соединенный по текучей среде с нижним концом через множество трубок, расположенных внутри корпуса; при этом верхний конец содержит впускное отверстие для смеси мочевина/карбамат и выпускное отверстие для газовой смеси, содержащей отпарной газ и одно или несколько отпаренных соединений; нижний конец, содержащий выпускное отверстие для потока мочевина/карбамат, концентрированного в мочевине; при этом кожухотрубная отпарная колонна дополнительно содержит впускное отверстие для нагревающей текучей среды и выпускное отверстие для нагревающей текучей среды, соединенные по текучей среде с межтрубным пространством, расположенным между множеством трубок и корпусом, а также ленточный распределитель пара и дефлектор на впуске для гомогенизации потока пара возле впускного отверстия для пара; при этом кожухотрубная отпарная колонна имеет продольное направление и латеральные поперечные сечения, причем продольное направление параллельно трубкам, а латеральные поперечные сечения перпендикулярны продольному направлению; множество перегородок располагается в межтрубном пространстве, причем перегородки определяют многоходовой поперечный поток в межтрубном пространстве, где перегородки параллельны поперечным сечениям; характеризующаяся тем, что отпарная колонна дополнительно содержит множество дефлекторов, расположенных на пути потока, при этом дефлекторы расположены под наклоном или под прямым углом по отношению к перегородкам.

В некоторых вариантах осуществления по меньшей мере 80% дефлекторов связаны с перегородкой, предпочтительно, где по меньшей мере 90% дефлекторов связаны с перегородкой.

В некоторых вариантах осуществления дефлекторы, которые связаны с перегородкой, физически прикреплены к перегородке, с которой они связаны.

В некоторых вариантах осуществления отпарная колонна содержит более 3000 трубок или более 4000 трубок, или более 5000 трубок, или более 6000 трубок, или более 7000 трубок, или 3000-7000 трубок, или 4000-6000 трубок, или 5000-7000 трубок, или 5000-10000 трубок.

В некоторых вариантах осуществления дефлекторы расположены под углом от 10,0° до 90,0° по отношению к перегородкам; и/или дефлекторы описывают дугу, составляющую от 10,0° до 80,0°, вдоль поперечного сечения кожухотрубной отпарной колонны, параллельно продольному направлению, и/или дефлекторы описывают дугу, составляющую от 10,0° до 80,0°, вдоль латерального поперечного сечения кожухотрубной отпарной колонны.

В некоторых вариантах осуществления дефлекторы имеют дугообразную форму.

В некоторых вариантах осуществления дефлекторы и/или перегородки являются перфорированными, при этом перфорационные отверстия необязательно круглые.

В некоторых вариантах осуществления перегородки представляют собой одинарные сегментные перегородки, причем каждая сегментная перегородка имеет форму кругового сегмента, имеющего хорду, при этом одинарные сегментные перегородки перпендикулярны продольному направлению в пределах погрешности менее 1,0%, при этом одинарные сегментные перегородки расположены последовательно вдоль продольного направления кожухотрубной отпарной колонны, при этом ориентация одинарных сегментных перегородок варьируется вдоль продольного направления кожухотрубной отпарной колонны, и при этом дефлекторы расположены между последовательными одинарными сегментными перегородками.

В некоторых вариантах осуществления перегородки представляют собой перегородки типа диск-кольцо, содержащие дисковые перегородки и кольцевые перегородки, причем каждая дисковая перегородка имеет форму диска, а каждая кольцевая перегородка имеет форму кольца, содержащего отверстие, причем диаметр дисковых перегородок равен или больше диаметра отверстия в кольцевых перегородках в пределах погрешности менее 10,0%, при этом дисковые перегородки и кольцевые перегородки расположены перпендикулярно продольному направлению в пределах погрешности менее 1,0%, при этом дисковые перегородки и кольцевые перегородки расположены последовательно и поочередно вдоль продольного направления кожухотрубной отпарной колонны, при этом дефлекторы расположены между соседними дисковыми перегородками и кольцевыми перегородками.

В некоторых вариантах осуществления перегородки представляют собой двойные сегментные перегородки, содержащие внешние перегородки и внутренние перегородки, каждая внешняя перегородка имеет форму кругового сегмента, имеющего хорду, две внешние перегородки расположены на противоположных сторонах латерального поперечного сечения кожухотрубной отпарной колонны, внутренние перегородки имеют форму зеркально-симметричной области между внешними перегородками, при этом две внешние перегородки и внутренняя перегородка расположены перпендикулярно продольному направлению с погрешностью менее 1,0%, где две внешние перегородки и внутренняя перегородка расположены поочередно вдоль продольного направления кожухотрубной отпарной колонны, и где дефлекторы расположены между соседними внутренними перегородками и внешними перегородками.

В некоторых вариантах осуществления перегородки представляют собой двойные сегментные перегородки, содержащие внешние перегородки и внутренние перегородки, причем каждая внешняя перегородка имеет форму кругового сегмента, имеющего хорду, при этом две внешние перегородки расположены на противоположных сторонах латерального поперечного сечения кожухотрубной отпарной колонны, при этом внутренние перегородки имеют форму зеркально-симметричной области между двумя круговыми сегментами, имеющими параллельные хорды, при этом две внешние перегородки и внутренняя перегородка расположены перпендикулярно продольному направлению с погрешностью менее 1,0%, где две внешние перегородки и внутренняя перегородка поочередно расположены вдоль продольного направления кожухотрубной отпарной колонны, и где дефлекторы расположены между соседними внутренними перегородками и внешними перегородками.

В некоторых вариантах осуществления второе впускное отверстие для нагревающей текучей среды соединено по текучей среде с межтрубным пространством и установлено между вышеупомянутым впускным отверстием для нагревающей текучей среды и выпускным отверстием для нагревающей текучей среды.

Кроме того, обеспечена система для получения мочевины, содержащая конденсатор карбамата, реактор синтеза мочевины и кожухотрубную отпарную колонну, предлагаемую в настоящем документе.

Кроме того, предлагается применение кожухотрубной отпарной колонны, как описано в настоящем документе, для отпаривания смеси мочевина-карбамат.

Кроме того, обеспечен способ отпаривания смеси мочевина/карбамат, включающий следующие стадии:

- обеспечение отпарной колонны, как описано в настоящем документе;

- подачу смеси мочевина/карбамат на впускное отверстие для смеси мочевина/карбамат;

- подачу нагревающей текучей среды в межтрубное пространство через впускное отверстие для нагревающей текучей среды;

- приведение в контакт смеси мочевина/карбамата и отпарного газа в трубной пространстве, расположенном в пределах трубок, и нагревание смеси мочевина/карбамат посредством нагревающей текучей среды, тем самым получая поток мочевина/карбамат, концентрированный в мочевине;

- извлечение потока мочевина/карбамат, концентрированного в мочевине, через выпускное отверстие для потока мочевина/карбамат, концентрированного в мочевине;

- извлечение газовой смеси, содержащей одно или несколько отпаренных соединений, через выпускное отверстие для газовой смеси, при этом одно или несколько отпаренных соединений содержат NH3, СО2 и воду;

- извлечение нагревающей текучей среды через выпускное отверстие для нагревающей текучей среды.

Описание фигур

Следующее описание фигур конкретных вариантов осуществления изобретения представлено только в качестве примера и не предназначено для ограничения настоящего разъяснения, его применения или использования. На чертежах идентичные ссылочные позиции обозначают одни и те же или подобные части и элементам.

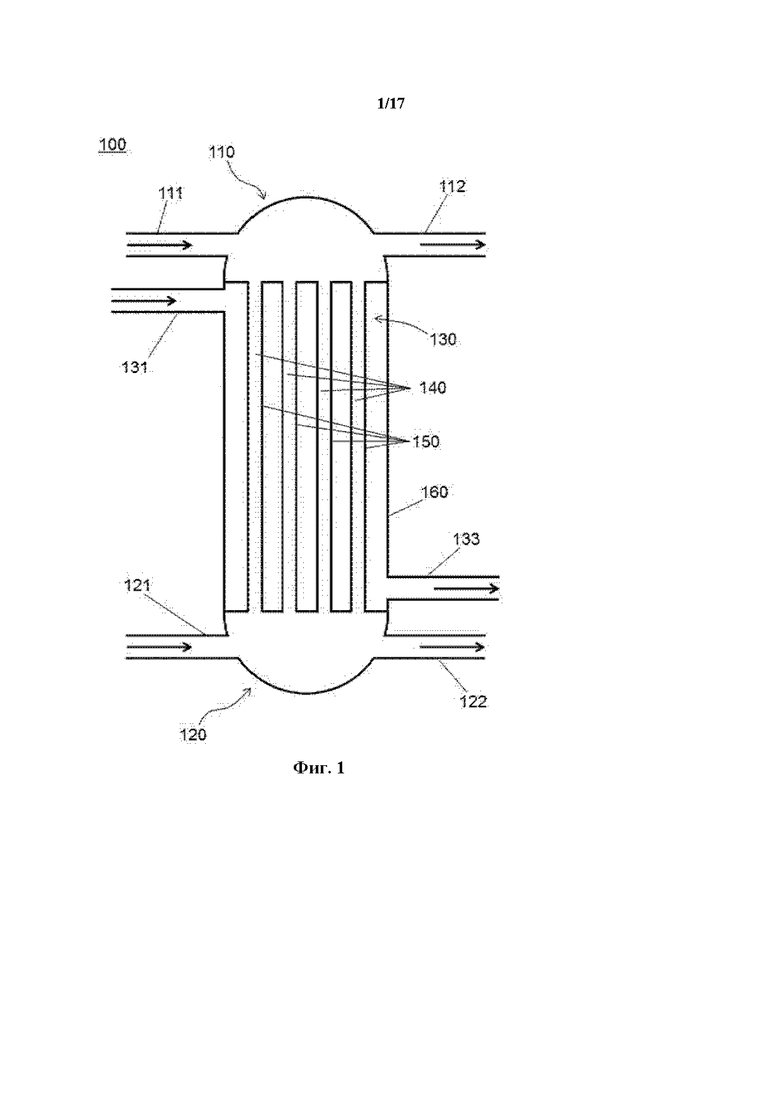

На фиг.1 показан вариант осуществления отпарной колонны, использующей СО2 (100).

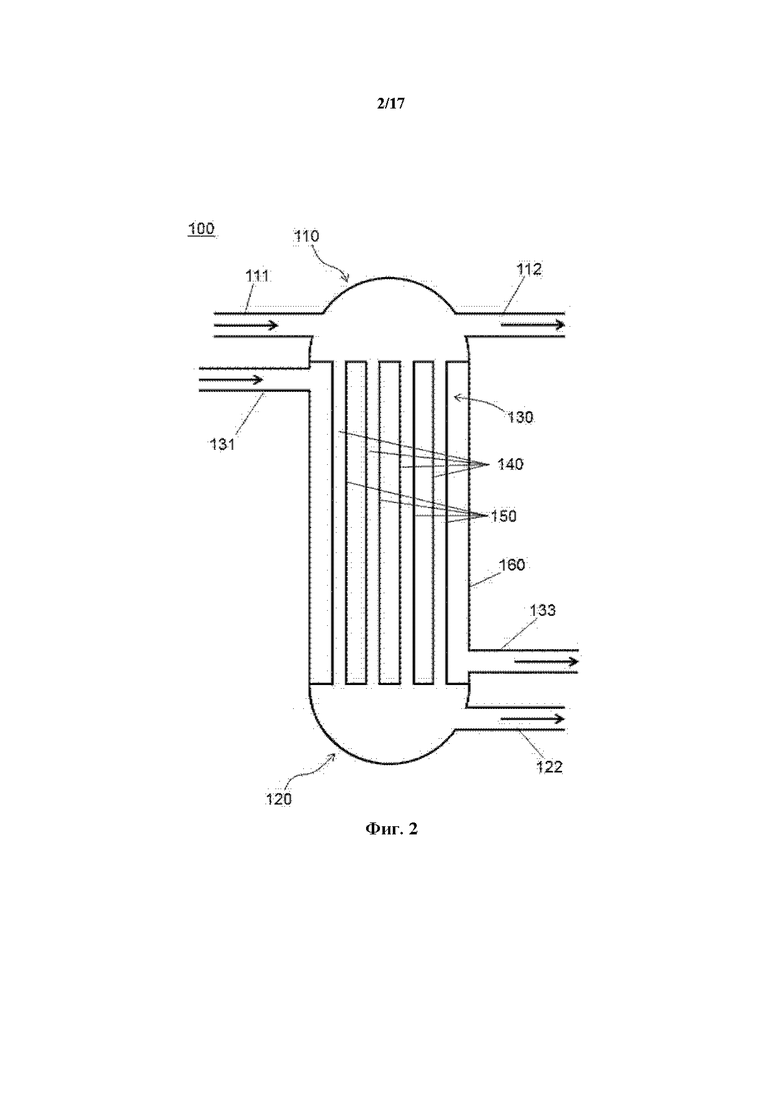

На фиг.2 показан вариант осуществления отпарной колонны, использующей процесс самоотпаривания (100).

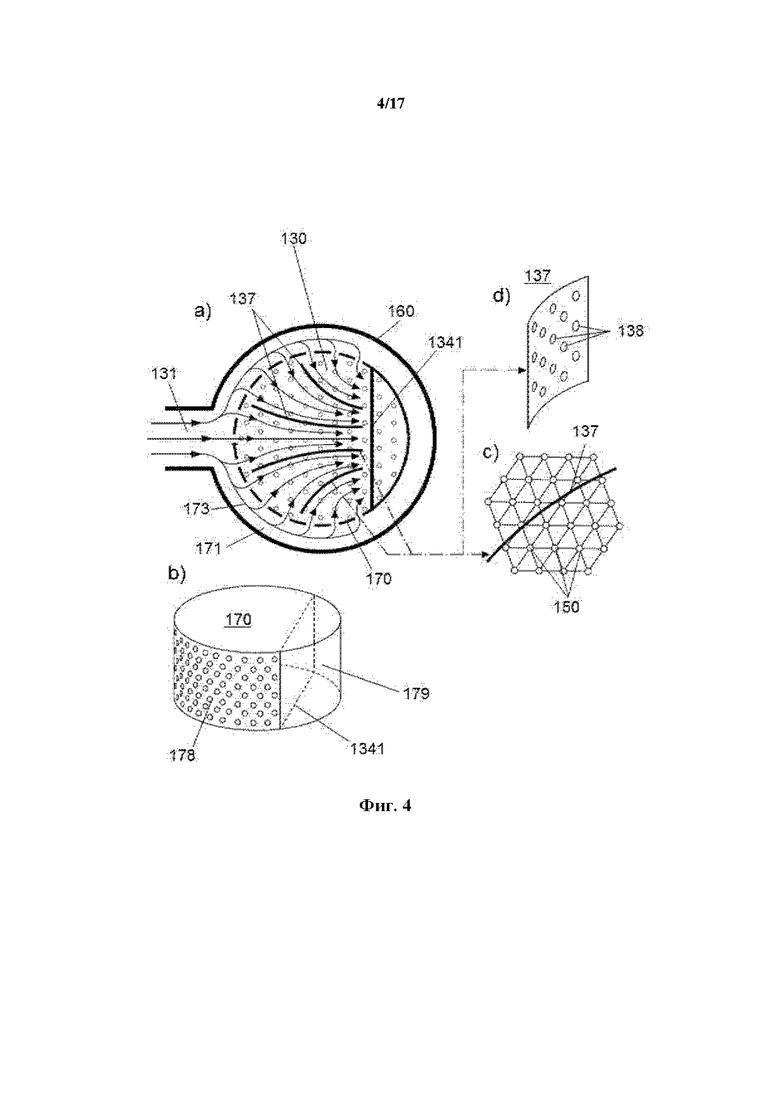

На фиг.3 и 4 показано совместное функционирование варианта осуществления ленточного распределителя и варианта осуществления направляющих перегородок для обеспечения однородности пара возле впускного отверстия для пара.

На фиг.5 показан вариант осуществления дефлекторов (137) с сегментными перегородками (134) в кожухотрубной отпарной колонне для отпаривания смеси мочевина-карбамат.

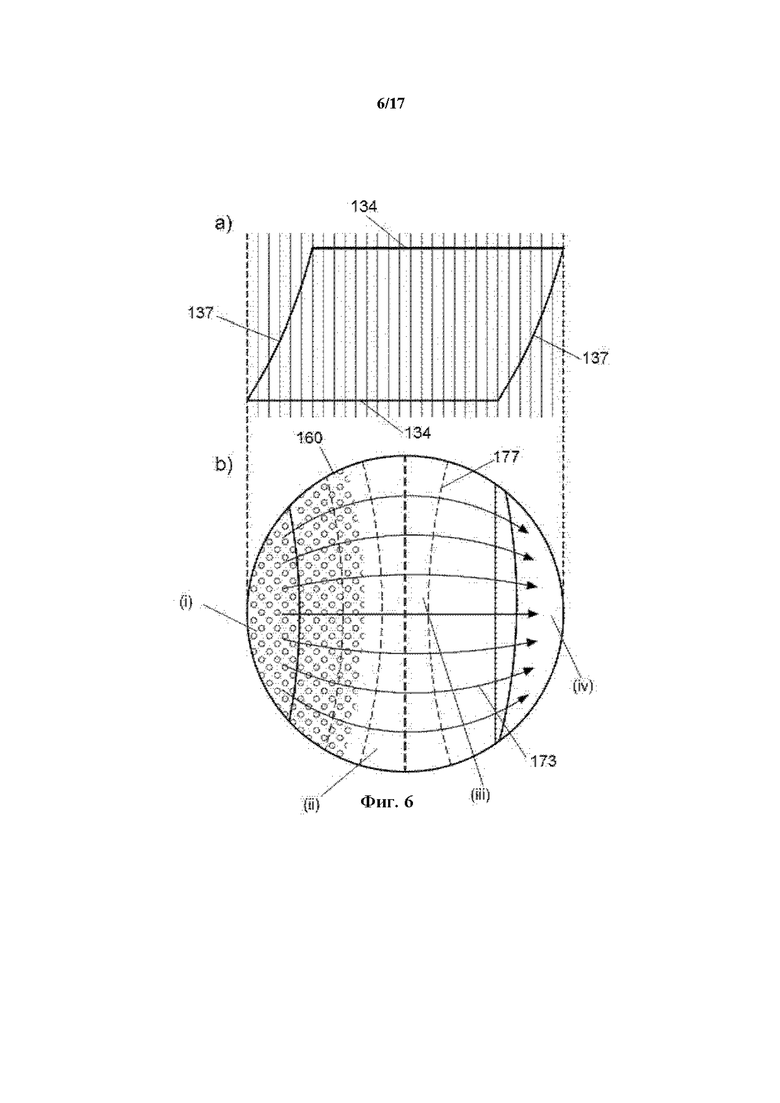

На фиг.6 показан вариант осуществления секции отпарной колонны между двумя отдельными сегментными перегородками.

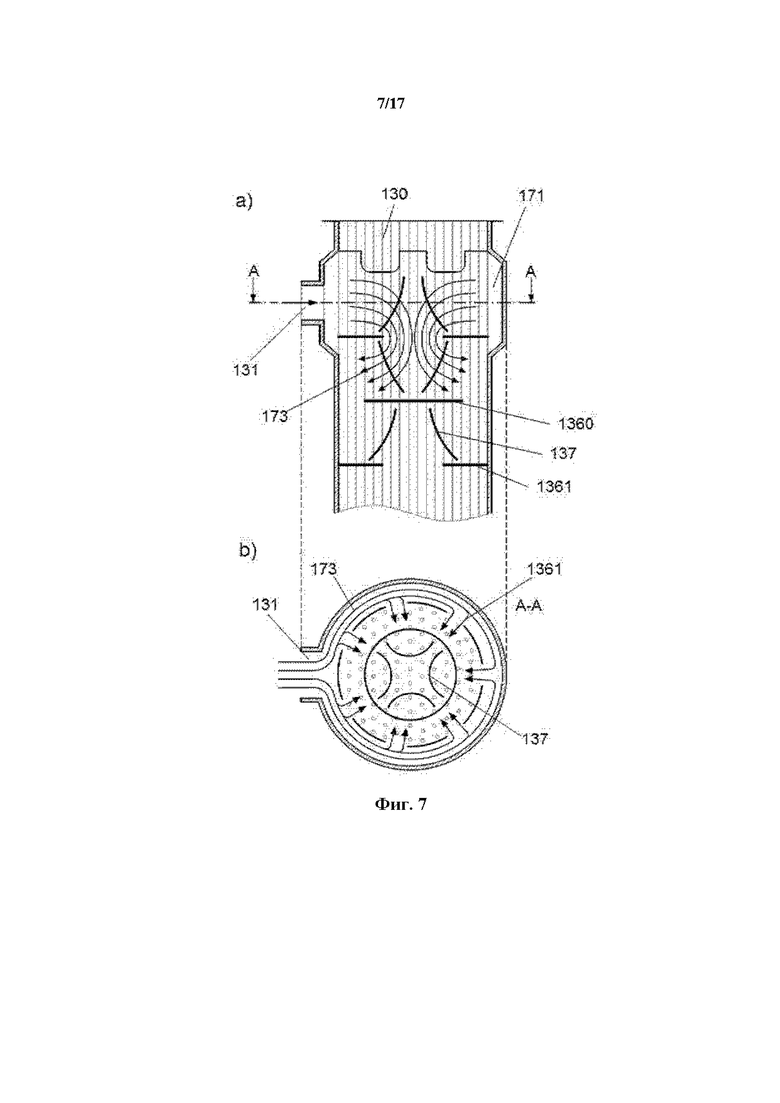

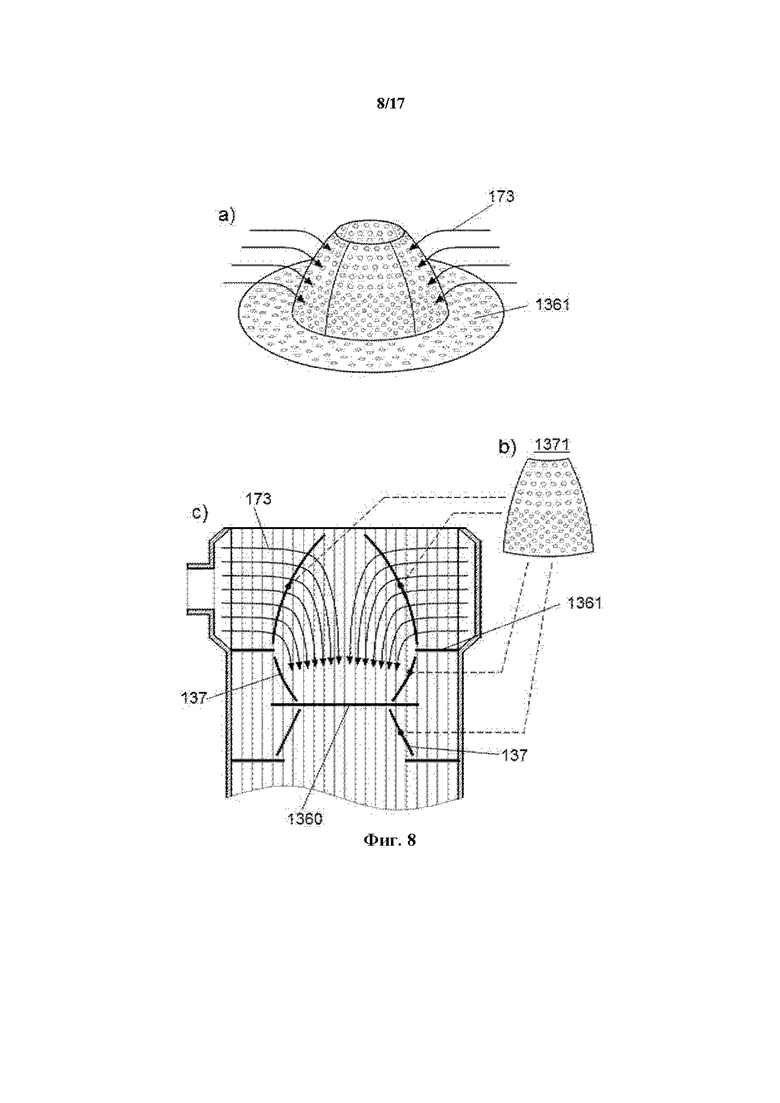

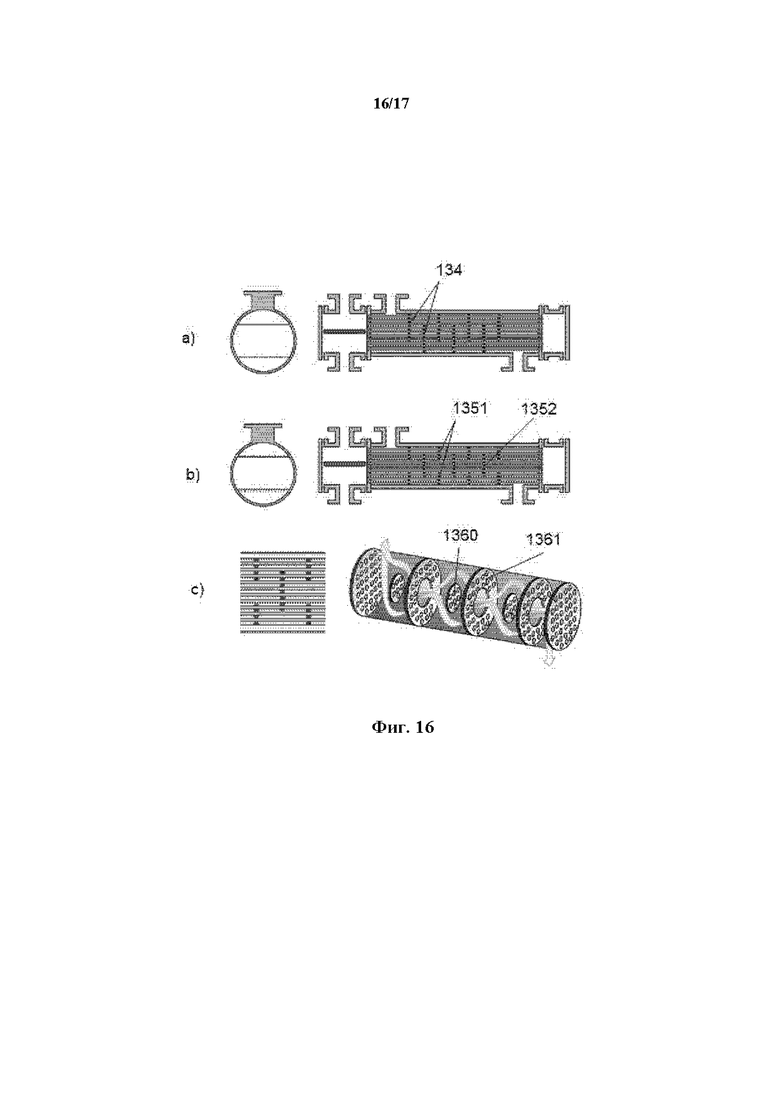

На фиг.7 и 8 показан вариант осуществления отпарной колонны, содержащей перегородки типа диск-кольцо (1360, 1361).

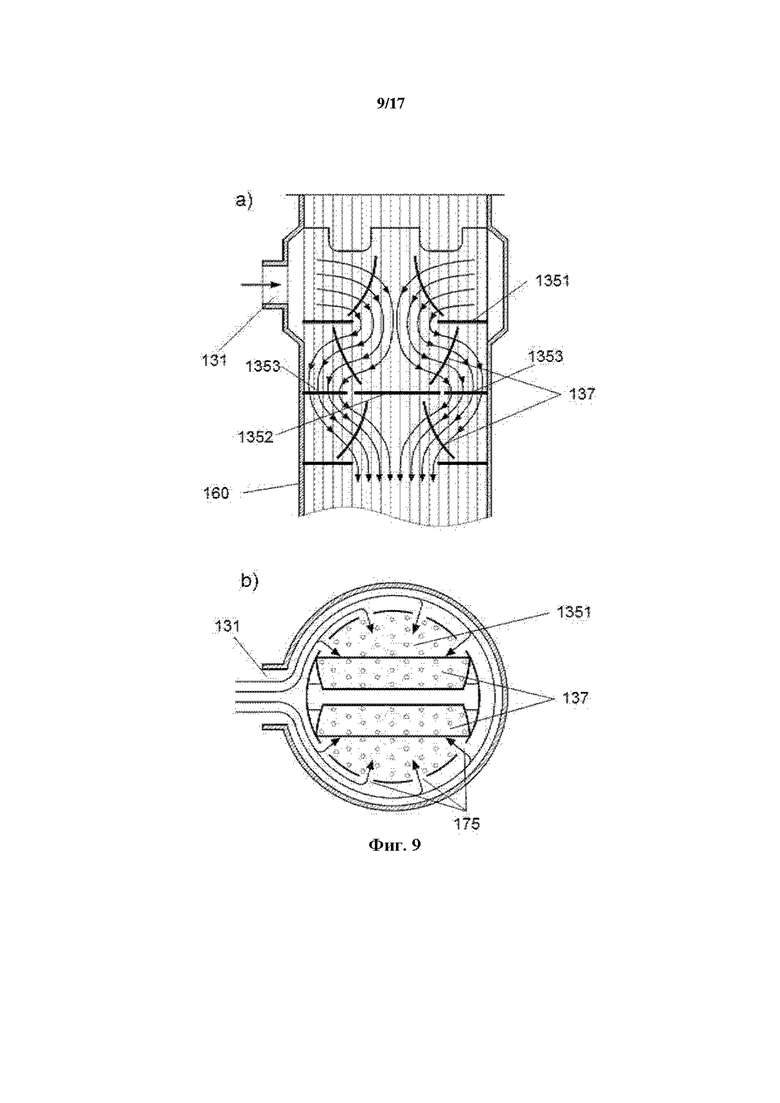

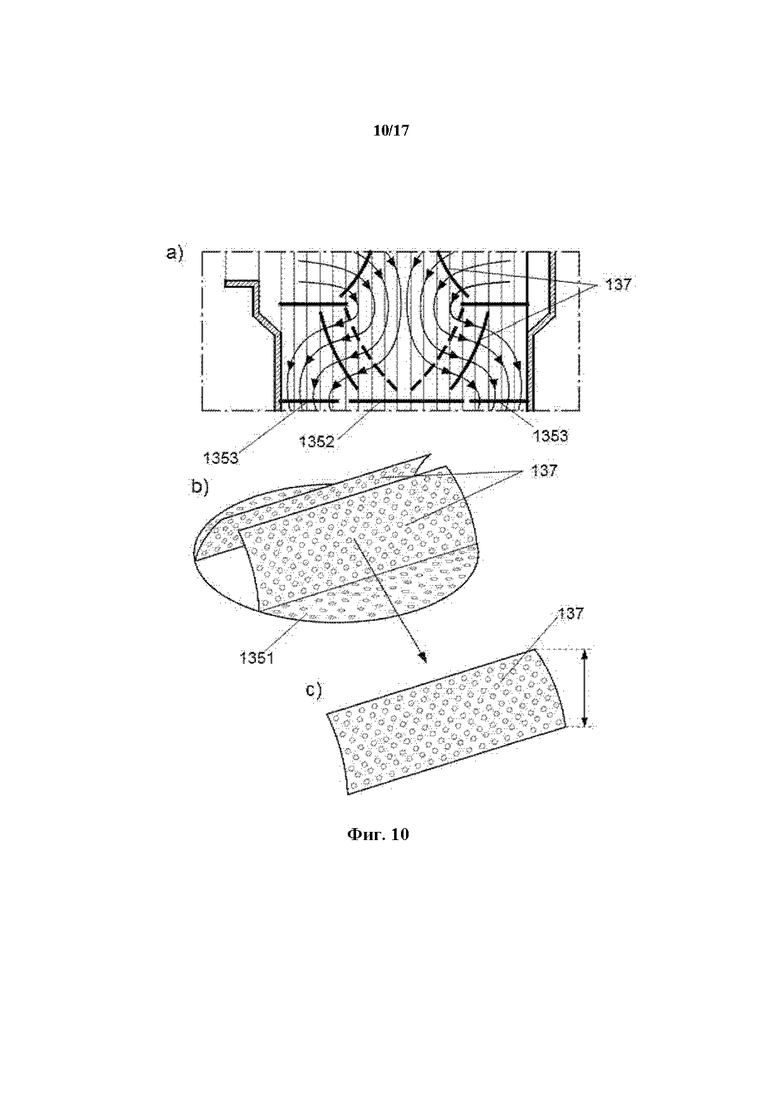

На фиг.9 и 10 показан вариант осуществления отпарной колонны, содержащей двойные сегментные перегородки (1351, 1352).

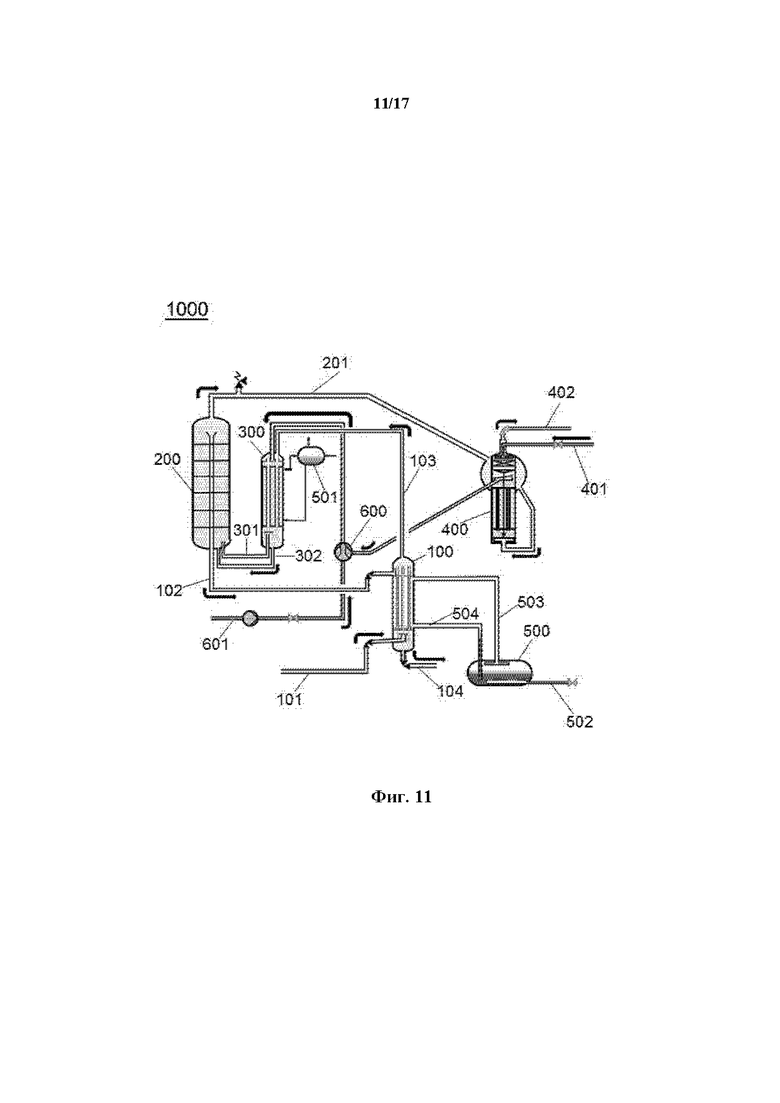

На фиг.11 показан пример секции высокого давления определенного типа установки для получения мочевины, в которой может быть использована раскрытая в настоящем документе технология.

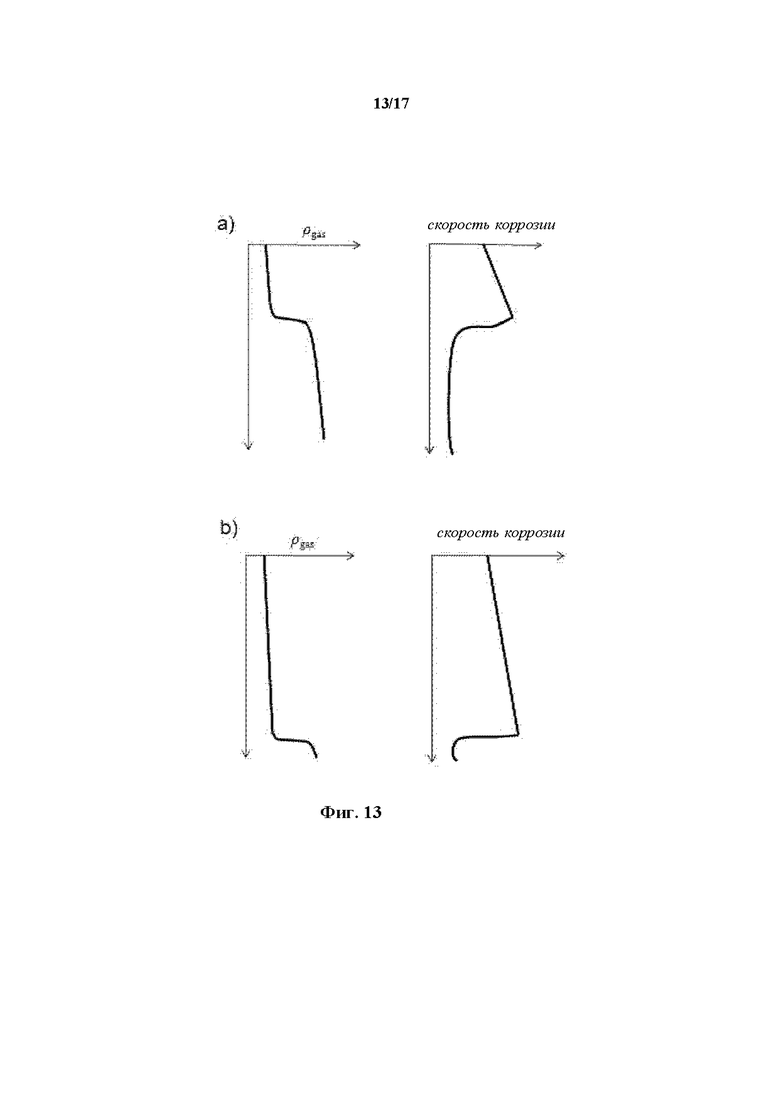

На фиг.12 показаны две картины коррозии, которые параллельно возникают в трубках кожухотрубных отпарных колонн предшествующего уровня техники для отпаривания смесей мочевина/карбамат. В некоторых режимах работы картина коррозии, показанная на фиг.4а, наблюдается в отпарных колоннах, использующих СО2, а картина коррозии, показанная на фиг.4b, наблюдается в отпарных колоннах, использующих процесс самоотпаривания.

На фиг.13 показаны величины плотности газа и скорости коррозии, которые параллельно возникают в трубках кожухотрубных отпарных колонн предшествующего уровня техники для отпаривания смесей мочевина/карбамат.

На фиг.14 представлено схематическое изображение плотности газа в зависимости от положения в трубках с меньшим нагревом и трубках с более высоким нагревом.

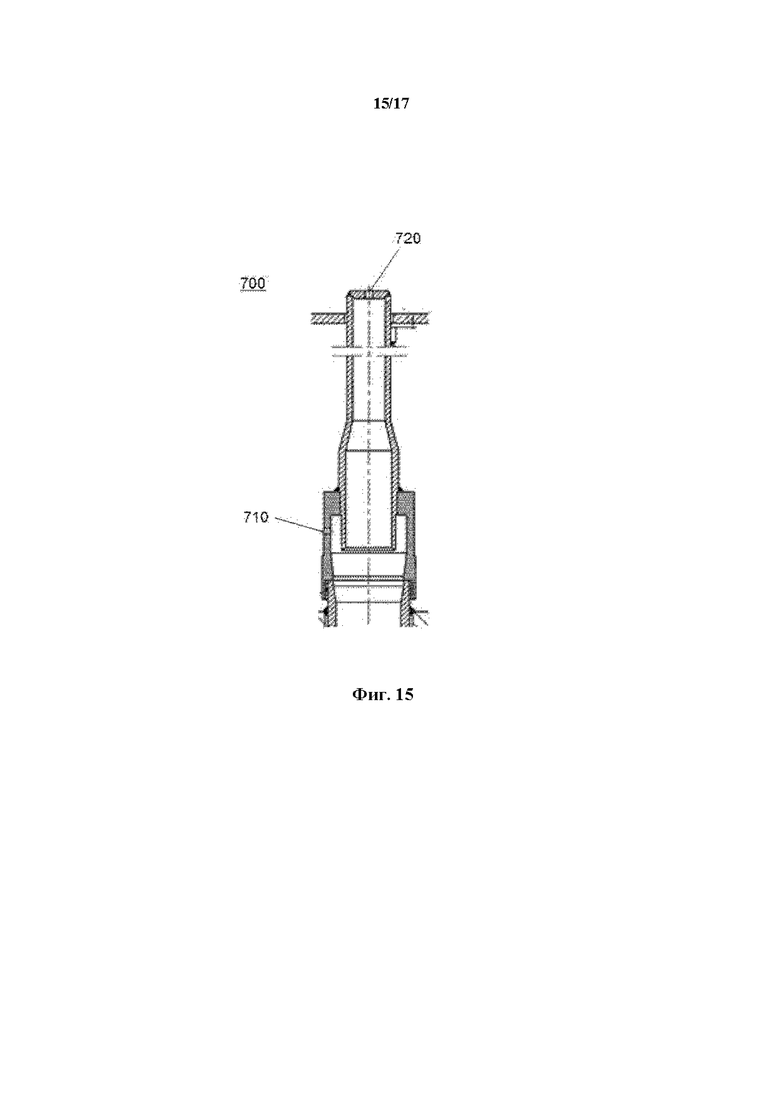

На фиг.15 показан пример насадки (700).

На фиг.16 показано несколько иллюстративных типов перегородок.

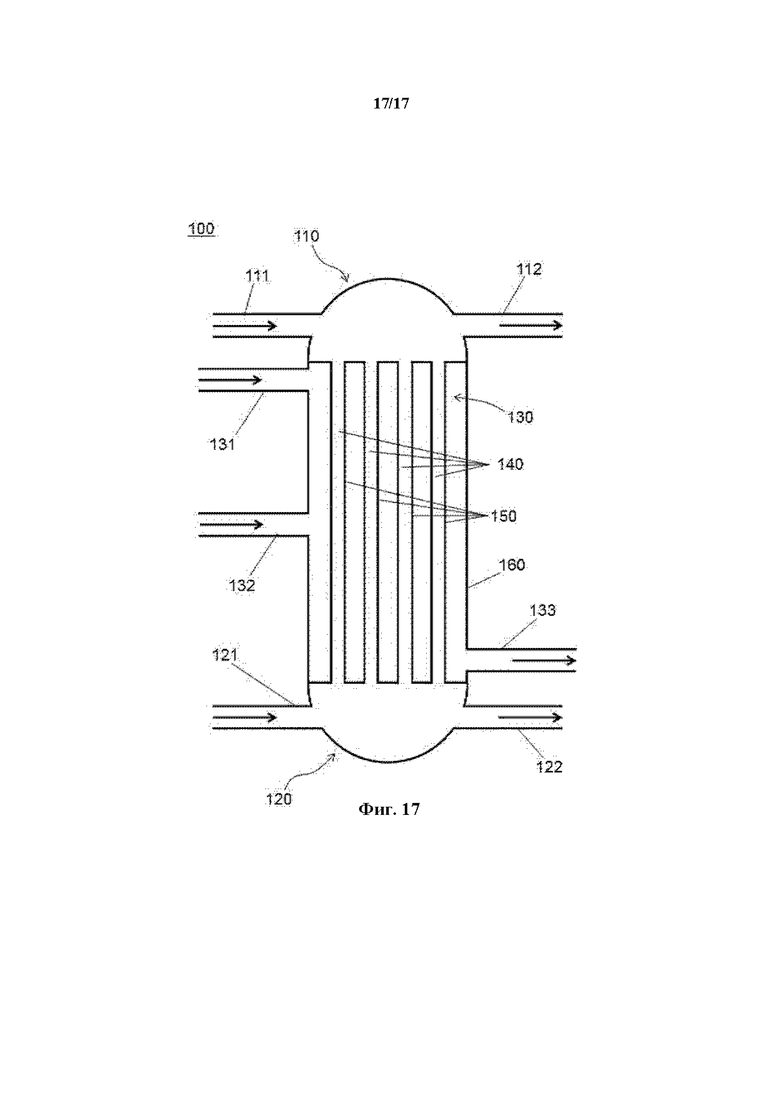

На фиг.17 показан вариант осуществления отпарной колонны, использующей СО2, с двумя впускными отверстиями для нагревающей текучей среды.

В описании и на фигурах используются следующие ссылочные позиции:

100 - отпарная колонна; 101 - подача отпарного газа; 102 - трубка для потока мочевина/карбамат; 103 - трубка для потока, содержащего отпарной газ и одно или несколько отпаренных соединений; 104 - трубка для потока мочевина/карбамат, концентрированного в мочевине; 110 - верхний конец (в верхней части отпарной колонны при нормальной эксплуатации); 111 впускное отверстие для смеси мочевина/карбамат; 112 - выпускное отверстие для газовой смеси; 120 - нижний конец (в нижней части отпарной колонны при нормальной эксплуатации); 121 - впускное отверстие для отпарного газа; 122 выпускное отверстие для концентрированного в мочевине раствора мочевина/карбамат; 130 - межтрубное пространство; 131 впускное отверстие для нагревающей текучей среды; 132 - второе впускное отверстие для нагревающей текучей среды; 133 - выпускное отверстие для нагревающей текучей среды; 134 - одинарная сегментная перегородка; 1351 - внешняя перегородка; 1352 -внутренняя перегородка; 1353 - сегментная уравнивающая перегородка; 1360 -дисковая перегородка; 1361 кольцевая перегородка; 137 - дефлектор; 138 перфорационное отверстие; 1371 часть дефлектора; 140 - трубное пространство; 150 - трубка; 151 - верхняя трубная решетка; 152 - нижняя трубная решетка; 153 - область коррозии; 154 - область образования окалины; 160 - корпус; 170 - ленточный распределитель пара; 171 пространство в форме ленты; 173 - линии потока; 175 - боковое отверстие; 176 - центральное отверстие; 177 - изобары; 178 - перфорированная область ленточного распределителя пара; 179 - неперфорированная область ленточного распределителя пара; 200 - реактор; 201 - трубка для паров NH3, СО2, воды и инертных газов; 300 - конденсатор карбамата; 301 - трубка для газообразного потока; 302 - трубка для потока раствора карбамата; 400 - скруббер; 401 - трубка для подачи раствора карбамата из нижележащей секции; 402 - трубка для потока инертных газов; 500 -подача нагревающей текучей среды; 501 - парогенератор; 502 - подключение к внешней подаче нагревающей текучей среды; 503 - трубка для потока нагревающей текучей среды; 504 - трубка для охлажденного потока нагревающей текучей среды; 600 - инжектор высокого давления; 601 подвод аммиака; 700 - насадка; 710 - отверстие для смеси мочевина/карбамат; 720 - отверстие для газа; 800 - закрытая область; 810 незакрытая область; 1000 - секция высокого давления установки для получения мочевины; Н - высота ленточного распределителя пара.

Описание изобретения

Как используется ниже в этом тексте, формы единственного числа «а», «an», «the» включают как единственное, так и множественное число, если контекст явно не указывает иное.

Термины «содержать», «содержит», используемые ниже, являются синонимами «включая», «включать» или «содержать», «содержит» и являются включающими или открытыми и не исключают дополнительных неупомянутых частей, элементов или стадий способа. Если это описание относится к продукту или процессу, который «содержит» определенные признаки, части или стадии, это относится к возможности того, что также могут присутствовать другие признаки, части или стадии, но также может относиться к вариантам осуществления, которые содержат только перечисленные признаки, части или стадии.

Перечисление числовых значений с помощью диапазонов цифр включает все числа и доли в этих диапазонах, а также указанные конечные точки.

Термин «приблизительно», используемый при обращении к измеряемой величине, такой как параметр, количество, продолжительность времени и т.п., охватывает изменения +/- 10% или менее, предпочтительно+/- 5% или менее, более предпочтительно +/- 1% или менее, и еще более предпочтительно +/- 0, 1% или менее от указанного значения, если только такие изменения являются приемлемыми для осуществления раскрытого здесь изобретения. Следует понимать, что значение, к которому относится термин «приблизительно», само по себе также было раскрыто.

Все ссылки, цитируемые в этом описании, считаются включенными в полном объеме в качестве ссылок.

Если не указано иное, все термины, раскрытые в изобретении, включая технические и научные термины, имеют значение, обычно придаваемое им специалистом в данной области. Для дальнейшего руководства включены определения, чтобы дополнительно пояснить термины, которые используются в описании изобретения.

В процессе масштабирования кожухотрубных отпарных колонн высокого давления для разложения смесей мочевина-карбамат наблюдалась картина значительной коррозии. В частности, было обнаружено, что некоторые трубки в отпарных колоннах высокого давления для разложения смесей мочевина-карбамат подвержены более сильной коррозии, чем другие. Без ограничения изобретения какой-либо конкретной теорией или режимом работы полагают, что проблемы, связанные с коррозией, обусловлены коррозией трубок, вызванной карбаматом аммония при высокой температуре. Кроме того, было обнаружено, что проблемы, связанные с коррозией, можно объяснить неоднородным нагревом трубок; карбамат аммония вызывает более сильную коррозию при более высоких температурах, вследствие чего неоднородный нагрев трубок вызывает неоднородную коррозию. При нормальной эксплуатации способы и устройства, раскрытые в настоящем документе, улучшают однородность температуры в жидкой фазе карбамата аммония и, как следствие, уменьшают латеральные колебания температуры. Это, в свою очередь, улучшает однородность нагрева трубок, уменьшает коррозию трубок и увеличивает срок службы отпарных колонн.

Изобретатели также обнаружили, что проблемы, связанные с коррозией, могут быть решены с помощью описанных в настоящем документе отпарных колонн. Таким образом, можно гарантировать, что трубки в отпарных колоннах в соответствии с настоящим изобретением имеют ожидаемый срок службы примерно от 20 до 30 лет.

Хотя настоящее изобретение было сделано в контексте масштабирования отпарных колонн, нельзя полагать, что преимущества, предлагаемые настоящим изобретением, каким-либо образом ограничиваются отпарными колоннами любого конкретного размера.

Используемый в настоящем документе термин «карбамат» относится к карбамату аммония. Используемый в настоящем документе термин «смесь мочевина/карбамат» относится к смеси, содержащей мочевину, карбамат аммония, аммиак и воду. В некоторых вариантах осуществления смесь мочевина/карбамат состоит из 31-34 масс. % мочевины, 32-35 масс. % карбамата аммония, 16-18 масс. % аммиака, 0,1-0,3 масс. % биурета, при этом баланс составляет вода.

Выражение «отпаривание смеси мочевина/карбамат» в контексте настоящего описания относится к процессу разложения карбамата аммония, содержащегося в смеси, с образованием аммиака и диоксида углерода. Образовавшиеся аммиак и диоксид углерода уносятся отпарным газом. Кроме того, вода, содержащаяся в смеси мочевина/карбамат, также по меньшей мере частично уносится отпарным газом.

Отпарная колонна является особенно полезной в качестве отпарной колонны высокого давления на установке для получения мочевины, которая также содержит реактор синтеза мочевины. Такие отпарные колонны обычно работают при давлении, аналогичном давлению в реакторе синтеза мочевины.

В настоящем документе обеспечена кожухотрубная отпарная колонна для отпаривания смеси мочевина/карбамат. Настоящее изобретение применимо к любому типу отпарной колонны для отпаривания смесей мочевина/карбамат. В частности, это применимо как к отпарным колоннам, использующим процесс самоотпаривания, так и к отпарным колоннам, использующим СО2. В отпарных колоннах, использующих СО2, в качестве отпарного газа используется СО2. Его подают в нижнюю часть отпарной колонны высокого давления, a NH3 и СО2, образующиеся при разложении карбамата аммония, уносятся отпарным газом СО2. В отпарных колоннах, использующих процесс самоотпаривания, в отпарную колонну не подают отпарный газ, а в качестве отпарного газа используют NH3 и СО2, образующиеся при разложении карбамата аммония.

Соответственно, в некоторых вариантах осуществления отпарная колонна представляет собой отпарную колонну, использующую СО2, а отпарной газ представляет собой СО2.

В качестве альтернативы, в некоторых вариантах осуществления отпарная колонна представляет собой отпарную колонну, использующую процесс самоотпаривания, а отпарной газ представляет собой NH3 и СО2, образующиеся при разложении карбамата. Когда отпарная колонна представляет собой отпарную колонну, использующую процесс само отпаривания, ее нижний конец не содержит впускного отверстия для отпарного газа. Однако нижний конец отпарных колонн, использующих процесс самоотпаривания, предпочтительно содержит впускное отверстие для пассивирующего потока газа. Предпочтительно в качестве пассивирующего потока газа используют воздух. Обратите внимание на то, что скорость потока пассивирующего потока воздуха настолько мала, что она никак не влияет на сам процесс отпаривания. Типичный расход пассивирующего воздуха составляет 50-250 кг/час или 50-500 кг/час воздуха.

Верхний конец отпарной колонны содержит впускное отверстие для смеси мочевина/карбамат и выпускное отверстие для газовой смеси, содержащей отпарной газ и одно или несколько отпаренных соединений. Когда отпаривают смесь мочевина/карбамат, одно или несколько отпаренных соединений содержат NH3, СО2 и воду.

Отпарная колонна содержит верхний и нижний конец. Верхний конец соединен по текучей среде с нижним концом через множество трубок, расположенных в пределах корпуса. Точно так же верхний конец может быть назван первым концом, а нижний конец может быть назван вторым концом.

Верхний конец содержит впускное отверстие для смеси мочевина/карбамат и выпускное отверстие для газовой смеси, содержащей отпарной газ и одно или несколько отпаренных соединений.

Нижний конец содержит выпускное отверстие для потока мочевин/карбамат, концентрированного в мочевине.

Между трубками и корпусом отпарная колонна содержит межтрубное пространство. Впускное отверстие для нагревающей текучей среды и выпускное отверстие для нагревающей текучей среды соединены по текучей среде с межтрубным пространством. Предпочтительно впускное отверстие для нагревающей текучей среды расположено рядом с верхним концом отпарной колонны, а выпускное отверстие для нагревающей текучей среды расположено рядом с нижним концом отпарной колонны.

Отпарная колонна имеет продольное направление и латеральное поперечное сечение. Продольное направление параллельно трубкам. Другими словами, продольное направление представляет собой направление, которое соединяет верхний конец и нижний конец. Латеральные поперечные сечения перпендикулярны продольному направлению. Другими словами, термин «латеральное поперечное сечение отпарной колонны» относится к поперечному сечению отпарной колонны в плоскости, которая перпендикулярна трубкам. Желательно, чтобы отпарная колонна была цилиндрической. Другими словами, отпарная колонна предпочтительно имеет круглое латеральное поперечное сечение.

В межтрубном пространстве расположено множество перегородок. Перегородки содержат отверстие для прохождения нагревающей текучей среды. Они расположены таким образом, что задают извилистый путь потока в межтрубном пространстве.

Другими словами, перегородки расположены таким образом, что задают многоходовой путь поперечного потока в межтрубном пространстве. Перегородки расположены последовательно, предпочтительно равномерно вдоль пути потока. Это увеличивает теплопередачу между нагревающей текучей средой и трубками.

Предпочтительно отверстия в последовательных перегородках расположены в разных местах. Например, отверстия в двух последовательных перегородках могут быть обеспечены на противоположных сторонах.

Перегородки параллельны латеральным поперечным сечениям в пределах погрешности, которая составляет менее 10,0° или менее 8,0°, или менее 6,0°. Предпочтительно, чтобы перегородки были параллельны латеральным поперечным сечениям в пределах погрешности, которая составляет менее 5,0° или менее 4,0°, или менее 3,0°, или менее 2,0°, или менее 1,0°, или менее 0,50°, или менее 0,25°, или менее 0,10°. Еще более предпочтительно, чтобы перегородки были параллельны латеральным поперечным сечениям в пределах погрешности, которая составляет менее 1,0° или менее 0,50°, или менее 0,25°, или менее 0,10°.

Отпарная колонна дополнительно содержит множество дефлекторов в межтрубном пространстве. В частности, дефлекторы и перегородки изготовлены из отдельных пластин листового металла. Дефлекторы расположены на пути потока и находятся под наклоном или под прямыми углами по отношению к перегородкам. Дефлекторы расположены под наклоном и/или под прямым углом по отношению к перегородкам.

Обеспеченные в настоящем документе отпарные колонны являются выгодными благодаря сниженной коррозии и обеспечивают лучшую эффективность отпаривания, даже если они масштабированы до очень большого размера. Без ограничения изобретения какой-либо конкретной теорией или режимом работы, полагают, что снижение коррозии обусловлено более однородно распределенным потоком нагревающей текучей среды, который нагревает смесь мочевина/карбамат внутри трубок. Этот механизм подробно рассматривается в примерах.

В некоторых вариантах осуществления по меньшей мере 10,0% или по меньшей мере 20,0%, или по меньшей мере 30,0%, или по меньшей мере 40,0%, или по меньшей мере 50,0%, или по меньшей мере 60,0%, или по меньшей мере 70,0%, или по меньшей мере 80,0%, или не менее 90,0% дефлекторов связаны с перегородкой. Другими словами, эти дефлекторы расположены рядом с перегородкой и скомпонованы для формирования пути потока нагревающей текучей среды совместно с этой перегородкой.

В некоторых вариантах осуществления дефлекторы, которые связаны с перегородкой, меньше, чем перегородка, с которой они связаны.

В некоторых вариантах осуществления дефлекторы, которые связаны с перегородкой, имеют такой же размер, что и перегородка, с которой они связаны, необязательно в пределах погрешности, которая составляет 5,0, 2,0 или 1,0 см.

В некоторых вариантах осуществления дефлекторы, которые связаны с перегородкой, больше, чем перегородка, с которой они связаны.

В некоторых вариантах осуществления дефлекторы, которые связаны с перегородкой, физически прикреплены к перегородке, с которой они связаны.

В некоторых вариантах осуществления дефлекторы расположены на расстоянии от перегородки, с которой они связаны, составляющем от 1,0 мм до 50,0 мм, или на расстоянии от 2,0 мм до 25,0 мм, или на расстоянии от 5,0 до 12,5 мм, или на расстоянии от 7,5 до 10,0 мм.

В некоторых вариантах осуществления отпарная колонна содержит одинарные сегментные перегородки, и каждая одинарная сегментная перегородка связана по меньшей мере с одним, предпочтительно с двумя дефлекторами. Предпочтительно одинарная сегментная перегородка связана с двумя дефлекторами, одним дефлектором, расположенным выше одинарной сегментной перегородки, и одним дефлектором, расположенным ниже одинарной сегментной перегородки. Более предпочтительно по меньшей мере одна одинарная сегментная перегородка, предпочтительно каждая одинарная сегментная перегородка, за исключением внешних перегородок, связана с четырьмя дефлекторами, двумя дефлекторами, расположенными выше одинарной сегментной перегородки, и двумя дефлекторами, расположенными ниже одинарной сегментной перегородки. Два дефлектора, расположенные выше одинарной сегментной перегородки, предпочтительно расположены на противоположных краях перегородки. Аналогичным образом, два дефлектора, расположенным ниже отдельной одинарной сегментной перегородки, предпочтительно расположены на противоположных краях перегородки.

Обратите внимание, что термин «внешние перегородки» используется для обозначения перегородки, ближайшей к впускному отверстию, и перегородки, ближайшей к выпускному отверстию.

Одинарная сегментная перегородка, ближайшая к впускному отверстию, предпочтительно связана с тремя дефлекторами, двумя дефлекторами, расположенными ниже этой перегородки, и одним дефлектором, расположенным выше этой перегородки. Дефлектор, расположенный выше этой перегородки предпочтительно расположен на дальнем краю одинарной сегментной перегородки по отношению к впускному отверстию для нагревающей текучей среды.

Одинарная сегментная перегородка, ближайшая к выпускному отверстию, предпочтительно связана с тремя дефлекторами, двумя дефлекторами, расположенными выше этой перегородки, и одним дефлектором, расположенным ниже этой перегородки. Дефлектор, расположенный ниже этой перегородки, предпочтительно расположен на дальнем крае одинарной сегментной перегородки по отношению к выпускному отверстию для нагревающей текучей среды.

Как упоминалось ранее, отпарная колонна содержит корпус и множество трубок, расположенных в пределах корпуса. В некоторых вариантах осуществления трубки расположены вертикально в пределах корпуса. В некоторых вариантах осуществления трубки имеют длину более 3,0 м, более 4,0 м или более 5,0 м. В некоторых вариантах осуществления трубки имеют длину от 4,0 до 8,0 м или длину от 5,0 до 7,0 м. Предпочтительно трубки имеют длину от 5,0 до 6,0 м.

Трубки предпочтительно имеют внешний диаметр от 20,0 до 40,0 мм.

В случае отпарной колонны, использующей СО2, трубки предпочтительно имеют внешний диаметр от 20,0 до 40,0 мм или от 25,0 до 35,0 мм.

В случае отпарной колонны, использующей процесс самоотпаривания, трубки предпочтительно имеют внешний диаметр от 20,0 до 30,0 мм. В случае отпарной колонны, использующей СО2, трубки предпочтительно имеют внешний диаметр от 30,0 до 35,0 мм.

В некоторых вариантах осуществления отпарная колонна содержит более 3000 трубок или более 4000 трубок, или более 5000 трубок, или более 6000 трубок, или более 7000 трубок. В некоторых вариантах осуществления отпарная колонна содержит от 3000 до 7000 трубок или от 4000 до 6000 трубок, или от 5000 до 7000 трубок, или от 5000 до 10000 трубок.

Желательно, чтобы трубки были изготовлены из нержавеющей стали.

В предпочтительном режиме работы смесь мочевина/карбамат стекает вниз в виде жидкой пленки вдоль стенок трубок, а отпарной газ течет вверх по центру трубок.

В некоторых вариантах осуществления корпус является цилиндрическим, а внешний диаметр корпуса составляет от 2,0 до 6,0 м или от 3,0 до 5,0 м.

Как упоминалось ранее, отпарная колонна содержит верхний конец и нижний конец. При нормальном использовании верхний конец отпарной колонны расположен в верхней части отпарной колонны, а нижний конец расположен в нижней части отпарной колонны. Другими словами, отпарная колонна содержит верхнюю и нижнюю части. При нормальном использовании верхний конец расположен в верхней части отпарной колонны, а нижний конец расположен в нижней части отпарной колонны.

Трубки расположены между верхним концом и нижним концом. Трубное пространство расположено в пределах трубок, а межтрубное пространство расположено между трубками и корпусом. Верхний конец и нижний конец соединены по текучей среде с трубным пространством. Другими словами, верхний конец соединен по текучей среде с нижним концом через множество трубок, расположенных в пределах корпуса. Межтрубное пространство не соединено по текучей среде с верхним концом и нижним концом. Межтрубное пространство отделено от верхнего конца, например, посредством верхней трубной решетки. Межтрубное пространство отделено от нижнего конца, например, посредством нижней трубной решетки. Когда верхний конец отделен от межтрубного пространства посредством верхней трубной решетки, соединение по текучей среде между трубками и верхним концом обеспечивается посредством перфорационных отверстий в верхней трубной решетке. Когда нижний конец отделен от межтрубного пространства посредством нижней трубной решетки, соединение по текучей среде между трубками и нижним концом обеспечивается посредством перфорационных отверстий в нижней трубной решетке. Предпочтительно перфорационные отверстия в верхней трубной решетке и нижней трубной решетке являются круглыми, трубки являются цилиндрическими, и перфорационные отверстия имеют диаметр, который равен диаметру трубок с погрешностью, составляющей менее 10,0%, 5,0%, 2,0%, или 1,0%.

Нижний конец содержит выпускное отверстие для потока мочевина/карбамат, концентрированного в мочевине. В некоторых вариантах осуществления этот поток мочевина/карбамат, концентрированный в мочевине, содержит непрореагировавший карбамат аммония, например, 0,0-30,0 масс. % или 10,0-20,0 масс. %, или 10,0-15,0 масс. %, или 15,0-25,0 масс. % карбамата аммония.

В некоторых вариантах осуществления поток мочевина/карбамат, концентрированный в мочевине, содержит свободный аммиак, например, 0,0-20,0 масс. % или 0,5-1,0 масс. %, или 0,5-20 масс. %, или 10-15 масс. % свободного аммиака.

В некоторых вариантах осуществления поток мочевина/карбамат, концентрированный в мочевине, содержит как свободный аммиак, так и карбамат аммония, например, в указанных выше концентрациях.

В некоторых вариантах осуществления угол между перегородками и дефлекторами составляет по меньшей мере 45°. В частности, угол между перегородками и дефлекторами составляет от 45,0° до 90,0° или от 50,0° до 85,0°, или от 55,0° до 80,0°, или от 60,0° до 75,0°, или от 65,0° до 70,0° с перегородками. В частности, угол между перегородками и дефлектором составляет от 45,0° до 90,0°.

Следует понимать, что приведенное выше описание дефлекторов в сочетании с перегородками применимо к конфигурации в центральных ступенях отпарной колонны, то есть между верхним концом и нижним концом отпарной колонны. На верхнем конце отпарной колонны предпочтительно применяются конфигурации дефлектора рядом с ленточным распределителем пара. Эти конфигурации описаны в других местах в настоящем документе.

В некоторых вариантах осуществления дефлекторы имеют дугообразную форму.

В некоторых вариантах осуществления дефлекторы описывают дугу, например, дугу от 0,0° до 5,0°, или от 5,0° до 15,0°, или от 15,0° до 30,0°.

В некоторых вариантах осуществления дефлекторы описывают дугу от 0,0° до 5,0°, или от 5,0° до 15,0°, или от 15,0° до 30,0° вдоль поперечного сечения кожухотрубной отпарной колонны, которая параллельна продольному направлению.

В некоторых вариантах осуществления дефлекторы описывают дугу в трех измерениях. Другими словами, в некоторых вариантах осуществления дефлекторы имеют трехмерную кривизну. Предпочтительно дефлекторы описывают дугу менее 30,0°.

В некоторых вариантах осуществления дефлекторы описывают дугу от 0,0° до 5,0° или от 5,0° до 15,0°, или от 15,0° до 30,0° вдоль латерального поперечного сечения кожухотрубной отпарной колонны.

В некоторых вариантах осуществления дефлекторы являются плоскими. Другими словами, в некоторых вариантах осуществления дефлекторы имеют нулевую кривизну. В некоторых вариантах осуществления дефлекторы являются изогнутыми. В некоторых вариантах осуществления дефлекторы являются выпуклыми. В некоторых вариантах осуществления дефлекторы являются вогнутыми.

Можно сказать, что дефлекторы и перегородки действуют совместно, чтобы обеспечить однородность потока нагревающей текучей среды в межтрубном пространстве.

В некоторых вариантах осуществления дефлекторы являются перфорированными.

В некоторых вариантах осуществления перегородки являются перфорированными.

В некоторых вариантах осуществления перфорационные отверстия являются круглыми.

Другими словами, в некоторых вариантах осуществления дефлекторы и/или перегородки содержат множество перфорационных отверстий. В некоторых вариантах осуществления по меньшей мере некоторые перфорационные отверстия в перегородках являются круглыми для размещения трубок. В некоторых вариантах осуществления все перфорационные отверстия являются круглыми. Предпочтительно перфорационные отверстия имеют диаметр, который больше внешнего диаметра трубок. Например, перфорационные отверстия имеют диаметр, который на 1,0-10,0% больше или на 2,0-5,0%, или на 1,0-3,0% больше диаметра трубок. В этих вариантах осуществления количество перфорационных отверстий в дефлекторе или перегородке предпочтительно равно или больше, чем количество трубок, которые проходят через этот дефлектор или перегородку. Следует понимать, что дефлекторы представляют собой элементы, отличные от трубок, и расположены в межтрубном пространстве между трубками. В общих чертах, дефлекторы и перегородки состоят из листа металла и могут быть перфорированными или нет. Лист металла, связанный с перегородками, является плоским, а лист металла, связанный с дефлекторами, является плоским или изогнутым. В противоположность этому, трубки представляют собой трубчатые конструкции и являются закрытыми. Другими словами, трубки не перфорированы.

Предпочтительно перфорационные отверстия в дефлекторных перегородках являются эллиптическими. Такие перфорационные отверстия хорошо подходят для размещения вертикально расположенных трубок через наклонно расположенные дефлекторы. В некоторых вариантах осуществления перегородки расположены равномерно, то есть расстояние между соседними перегородками в продольном направлении отпарной колонны является постоянным в пределах погрешности, составляющей 25,0%, 15,0%, 10,0%, 5,0%, 1,0% или 0,50%. В некоторых вариантах осуществления перфорационные отверстия в перегородках имеют одинаковый размер в пределах погрешности, составляющей 25,0%, 15,0%, 10,0%, 5,0%, 2,0% или 1,0%.

В некоторых вариантах осуществления расстояние между любой трубкой и перфорационным отверстием, через которое она выступает из перегородки или дефлектора, составляет менее 1,0%, 2,0%, 3,0%, 5,0% или 10,0% от диаметра трубки. В некоторых вариантах осуществления расстояние между любой трубкой и перфорационным отверстием, через которое она выступает из перегородки или дефлектора, составляет от 0,0% до 1,0% или от 1,0% до 2,0%, или от 2,0% до 3,0%, или от 3,0% до 5,0%, или от 5,0% до 10,0%, или от 0,5% до 1,5%, или от 1,5% до 2,5%, или от 2,5% до 3,5%, или от 3,5% до 5,5%, или от 5,5% до 10,5% от диаметра трубки.

Соответственно, форма перфорационных отверстий точно соответствует краю трубок, которые выступают через перегородки. При необходимости, между трубкой и краем перфорационного отверстия предусматривается запас размера для компенсации термического напряжения в отпарной колонне.

В некоторых вариантах осуществления размер перфорационных отверстий в дефлекторе больше около его верхнего конца, чем около его нижнего конца.

В некоторых вариантах осуществления каждая перегородка имеет некоторое количество перфорационных отверстий, которое равно количеству трубок, проходящих через эту перегородку. В этих вариантах осуществления перегородки заключены между трубками.

В некоторых вариантах осуществления каждый дефлектор имеет два типа перфорационных отверстий: один тип перфорационных отверстий, через которые проходят трубки, а другой тип перфорационных отверстий, через которые может проходить нагревающая текучая среда. В некоторых вариантах осуществления перфорационные отверстия в дефлекторах, через которые проходит нагревающая текучая среда, имеют вариабельный размер. Вариабельный размер этих перфорационных отверстий позволяет уравновесить падение давления на дефлекторах.

В некоторых вариантах осуществления перегородки представляют собой сегментные перегородки. Сегментные перегородки как таковые известны в данной области техники и содержат одинарные сегментные перегородки и двойные сегментные перегородки. Сегментные перегородки предпочтительно перпендикулярны продольному направлению в пределах погрешности менее 10,0%, или менее 5,0%, или менее 2,0%, или менее 1,0%.

Одинарные сегментные перегородки могут быть описаны как перегородки, которые содержат отверстие на одном конце и являются в остальном закрытыми, за исключением, возможно, наличия перфорационных отверстий. В случае отпарных колонн с круглым латеральным поперечным сечением одинарная сегментная перегородка имеет форму кругового сегмента. Круговой сегмент имеет хорду.

Кроме того, одинарные сегментные перегородки последовательно расположены вдоль продольного направления кожухотрубной отпарной колонны, и их ориентация изменяется вдоль продольного направления кожухотрубной отпарной колонны. Дефлектор расположен между соседними одинарными сегментными перегородками. Предпочтительно дефлекторы располагаются на краю одинарных сегментных перегородок.

В некоторых вариантах осуществления дефлектор располагается рядом с отверстием одинарной сегментной перегородки. В некоторых вариантах осуществления дефлектор располагается рядом с хордой одинарной сегментной перегородки. Другими словами, в этих вариантах осуществления дефлектор располагается рядом с краем одинарной сегментной перегородки, с которой он связан. Другими словами, в этих вариантах осуществления дефлектор располагается параллельно хорде одинарной сегментной перегородки и на расстоянии от отверстия или хорды сегментной перегородки, равном менее 10,0% или менее 5,0%, или менее 1,0% от характеристического размера перегородки. Когда одинарная сегментная перегородка имеет форму кругового сегмента, ее характеристический размер соответствует ее диаметру.

В некоторых вариантах осуществления перегородки представляют собой перегородки типа диск-кольцо, содержащие дисковые перегородки и кольцевые перегородки. Каждая дисковая перегородка имеет форму диска. Каждая кольцевая перегородка имеет форму кольца, которое содержит отверстие. В некоторых вариантах осуществления диаметр дисковых перегородок равен диаметру отверстия в кольцевых перегородках в пределах погрешности, составляющей менее 10,0% или менее 5,0%, или менее 2,0%, или менее 1,0%. В некоторых вариантах осуществления диаметр дисковых перегородок больше, чем отверстие в кольцевых перегородках на 1,0-30,0% или 2,0-15,0%, или 5,0 10,0%. Дисковые перегородки и кольцевые перегородки поочередно расположены вдоль продольного направления кожухотрубной отпарной колонны. Дефлекторы расположены между соседними дисковыми перегородками и кольцевыми перегородками.

В некоторых вариантах осуществления дефлекторные перегородки расположены на расстоянии от края отверстия в кольцевых перегородках, которое составляет менее 10,0% или менее 5,0%, или менее 2,0%, или менее 1,0% от внешнего диаметра кольцевых перегородок.

В некоторых вариантах осуществления диаметр центрального отверстия кольцевых перегородок меньше, чем диаметр дисковых перегородок.

Перегородки типа диск-кольцо предпочтительно перпендикулярны продольному направлению в пределах погрешности, составляющей менее 10,0% или менее 5,0%, или менее 2,0%, или менее 1,0%.

В некоторых вариантах осуществления и рядом с дисковыми перегородками дефлекторы имеют круглое поперечное сечение в плоскости, которая параллельна дисковым перегородкам. Другими словами, в некоторых вариантах осуществления и рядом с дисковыми перегородками дефлекторные перегородки имеют круглое поперечное сечение, если смотреть сверху на отпарную колонну. Предпочтительно диаметр дефлекторов в этом поперечном сечении на 1,0-50,0% или 2,0-25,0%, или 5,0-10,0% меньше диаметра соответствующей дисковой перегородки.

В некоторых вариантах осуществления дефлекторы между перегородками типа диск-кольцо состоят из множества отдельных частей.

В некоторых вариантах осуществления кольцевые перегородки представляют собой пластины, имеющие форму выпуклого многоугольника, который имеет 5 или более сторон и который содержит отверстие в форме выпуклого многоугольника. Другими словами, в некоторых вариантах осуществления и рядом с дисковыми перегородками дефлекторные перегородки имеют круглое поперечное сечение, если смотреть сверху на отпарную колонну. В некоторых вариантах осуществления дисковые перегородки имеют форму в виде сплошной, т.е. не содержащей каких-либо отверстий, выпуклой многоугольной пластины, за исключением любых отверстий, которые требуются для прохождения трубок.

Предпочтительно дисковая перегородка связана с двумя дефлекторами, одним дефлектором, расположенным выше дисковой перегородки, и одним дефлектором, расположенным ниже дисковой перегородки. Предпочтительно дефлекторы проходят от края дисковой перегородки до края соседней кольцевой перегородки. Соответственно, каждый дефлектор связан с дисковой перегородкой и кольцевой перегородкой.

«Расположенный выше» означает направление в сторону впускного отверстия для нагревающей текучей среды. «Расположенный ниже» означает направление в сторону выпускного отверстия для нагревающей текучей среды.

В некоторых вариантах осуществления перегородки представляют собой двойные сегментные перегородки. Двойные сегментные перегородки содержат внешние перегородки и внутренние перегородки. Каждая внешняя перегородка имеет форму кругового сегмента, то есть области круга, очерченной краем круга и хордой. Внешние перегородки расположены парами из двух перегородок, расположенных на противоположных сторонах латерального поперечного сечения кожухотрубной отпарной колонны. Внутренние перегородки предпочтительно имеют форму зеркально-симметричной области между двумя круговыми сегментами, которые имеют параллельные хорды. В частности, внутренние перегородки предпочтительно расположены между внешними перегородками, если смотреть сверху на отпарную колонну. Две внешние перегородки и внутренняя перегородка перпендикулярны продольному направлению в пределах погрешности, составляющей менее 10,0% или менее 5,0%, или менее 2,0%, или менее 1,0%. Кроме того, они расположены последовательно и поочередно вдоль продольного направления кожухотрубной отпарной колонны. Дефлекторы расположены между последовательными внутренними перегородками и внешними перегородками.

В некоторых вариантах осуществления расстояние между двумя внешними перегородками в одном и том же латеральном поперечном сечении равно ширине внутренней перегородки в пределах погрешности, составляющей менее 10,0% или менее 5,0%, или менее 2,0%, или менее 1,0%. В некоторых вариантах осуществления ширина внутренних перегородок больше, чем расстояние между внешними перегородками на 1,0-30,0% или 2,0-20,0%, или 5,0-15,0%, или 8,0-10,0%. Внутренние перегородки и внешние перегородки поочередно расположены вдоль продольного направления кожухотрубной отпарной колонны. Дефлекторы расположены между соседними внутренними перегородками и внешними перегородками.

Эти конфигурации перегородок являются эффективными в отношении уменьшения степени коррозии трубок кожухотрубных отпарных колонн, используемых для разложения карбамата-мочевины. Это особенно актуально для больших (значительного размера) отпарных колонн.

Предпочтительно внутренняя перегородка связана с четырьмя дефлекторами, двумя дефлекторами на каждом крае; двумя дефлекторами, расположенными выше внутренней перегородки, и двумя дефлекторами, расположенными ниже внутренней перегородки. Предпочтительно внешняя перегородка связана с двумя дефлекторами, одним дефлектором, расположенным выше внешней перегородки, и одним дефлектором, расположенным ниже внешней перегородки. Дефлекторы, связанные с внутренней перегородкой, доходят до соседних внешних перегородок. Точно так же дефлекторы, связанные с внешней перегородкой, доходят до соседних внутренних перегородок. Из вышесказанного следует, что дефлекторы связаны с одной внутренней перегородкой и одной внешней перегородкой.

В некоторых вариантах осуществления дефлекторы содержат перфорационные отверстия вариабельного размера. Предпочтительно диаметр перфорационных отверстий в дефлекторах варьируется от 1,0% до 50,0%, от 2,0% до 25,0% или от 5,0% до 10,0% между краем дефлектора, ближайшим к связанной внешней перегородке, и краем дефлектора, ближайшим к связанной внутренней перегородке. Например, перфорационные отверстия больше по направлению к соответствующей внешней перегородке и меньше по направлению к соответствующей внутренней перегородке. Альтернативно, перфорационные отверстия могут быть меньше по направлению к соответствующей внешней перегородке и больше по направлению к соответствующей внутренней перегородке.

В некоторых вариантах осуществления между внутренними перегородками и корпусом отпарной колонны обеспечены сегментные уравнительные перегородки. Сегментные уравнительные перегородки перфорированы для прохождения пара. Предпочтительно сегментные уравнительные перегородки содержат перфорационные отверстия переменного диаметра. Предпочтительно перфорационные отверстия имеют тем больший диаметр, чем ближе они к корпусу. В некоторых вариантах осуществления диаметр перфорационных отверстий в сегментных уравнительных перегородках варьируется от 1,0% до 50,0%, от 2,0% до 25,0% или от 5,0% до 10,0% между краем сегментной уравнительной перегородки, ближайшей к соответствующей перегородке и краем сегментной уравнительной перегородки, ближайший к корпусу.

Следует понимать, что приведенное выше описание дефлекторов в сочетании с одинарными сегментными, двойными сегментными перегородками и перегородками типа диск-кольцо применимо к конфигурации на центральных ступенях отпарной колонны, то есть между верхним концом и его нижним концом отпарной колонны. На верхнем конце отпарной колонны предпочтительно применяются конфигурации дефлектора возле ленточного распределителя пара. Эти конфигурации описаны в других местах в настоящем документе.

В некоторых вариантах осуществления верхний конец отпарной колонны соединен с трубками с помощью насадок в верхней трубной решетке. Каждая насадка представляет собой отделитель жидкости и соединена с трубками. Насадки выполнены с возможность равномерно распределять смесь мочевина/карбамат по каждой трубке через отверстия в насадке. Предпочтительно отверстия выполнены в нижней части насадки. Кроме того, насадки содержат одно или несколько отверстий, предпочтительно в их верхней части, которые позволяют выпускать поток газа к верхнему концу отпарной колонны.

В некоторых вариантах осуществления отпарная колонна содержит более 3000 трубок или более 4000 трубок, или более 5000 трубок, или более 6000 трубок, или более 7000 трубок.

В некоторых вариантах осуществления корпус является цилиндрическим, и при этом корпус имеет внешний диаметр 2,0-6,0 м или 3,0-5,0 м.

В некоторых вариантах осуществления отпарная колонна дополнительно содержит два впускных отверстия для нагревающей текучей среды: первое впускное отверстие для нагревающей текучей среды и второе впускное отверстие для нагревающей текучей среды. Как первое впускное отверстие для нагревающей текучей среды, так и второе впускное отверстие для нагревающей текучей среды соединены по текучей среде с межтрубным пространством.

Предпочтительно второе впускное отверстие для нагревающей текучей среды устанавливается между первым впускным отверстием для нагревающей текучей среды и выпускным отверстием для нагревающей текучей среды.

В некоторых вариантах осуществления первое впускное отверстие для нагревающей текучей среды расположено рядом с верхним концом отпарной колонны, и выпускное отверстие для нагревающей текучей среды расположено рядом с дальним концом отпарной колонны.

В некоторых вариантах осуществления второе впускное отверстие для нагревательной текучей среды расположено на расстоянии от верхнего конца отпарной колонны, которое составляет 35,0-75,0% или 35,0-70,0%, или 35,0-65,0%, или 40,0-60,0% от расстояния между верхним концом и нижним концом отпарной колонны; или второе впускное отверстие для нагревающей текучей среды расположено на расстоянии от нижнего конца отпарной колонны, которое составляет 35,0-75,0% или 35,0-70,0%, или 35,0-65,0%, или 40,0-60,0% от расстояния между верхним концом и нижним концом отпарной колонны.

В некоторых вариантах осуществления отпарная колонна содержит более двух впускных отверстий для нагревающей текучей среды. Более двух впускных отверстий для нагревающей текучей среды содержат первое впускное отверстие для нагревающей текучей среды, второе впускное отверстие для нагревающей текучей среды и одно или более дополнительных впускных отверстия для нагревающей текучей среды, при этом одно или более дополнительных впускных отверстий для нагревающей текучей среды расположены между первым впускным отверстием для нагревающей текучей среды и выпускным отверстием для нагревающей текучей среды.

В некоторых вариантах осуществления первое впускное отверстие для нагревающей текучей среды расположено рядом с верхним концом отпарной колонны, а выпускное отверстие для нагревающей текучей среды расположено рядом с нижним концом отпарной колонны. Другими словами, первое впускное отверстие для нагревающей текучей среды предпочтительно расположено на расстоянии от верхнего конца отпарной колонны, которое меньше, чем 20% или 10,0%, или 5,0%, или 1,0% от расстояния между передним и нижним концами отпарной колонны; и выпускное отверстие для нагревающей текучей среды предпочтительно расположено на расстоянии от нижнего конца отпарной колонны, которое меньше, чем 20% или 10,0%, или 5,0%, или 1,0% от расстояния между передним и нижним концами отпарной колонны.

Второе впускное отверстие для нагревающей текучей среды расположено между первым впускным отверстием для нагревающей текучей среды и выпускным отверстием для нагревающей текучей среды. Другими словами, первое впускное отверстие для нагревающей текучей среды предпочтительно расположено на расстоянии от нижнего конца отпарной колонны, которое меньше, чем 20% или 10,0%, или 5,0%, или 1,0% от расстояния между передним и нижним концами отпарной колонны; и выпускное отверстие для нагревающей текучей среды предпочтительно расположено на расстоянии от верхнего конца отпарной колонны, которое меньше, чем 20,0%, 15,0%, 10,0% или 5,0%, или 1,0% от расстояния между передним и нижним концами отпарной колонны.

Однако, предпочтительно, первое впускное отверстие для нагревающей текучей среды располагается рядом с верхним концом отпарной колонны, и нагревающая текучая среда располагается рядом с нижним концом отпарной колонны. Таким образом, конденсат пара может быть легко и эффективно удален со стороны межтрубного пространства.

В некоторых вариантах осуществления второе впускное отверстие для нагревающей текучей среды расположено на расстоянии от верхнего конца отпарной колонны, которое составляет 40,0-75,0% от расстояния между верхним концом и нижним концом отпарной колонны. В некоторых вариантах осуществления второе впускное отверстие для нагревающей текучей среды расположено на расстоянии от верхнего конца отпарной колонны, которое составляет 35,0-75,0% или 35,0-70,0%, или 35,0-65,0%, или 40,0-60,0% от расстояния между верхним концом и нижним концом отпарной колонны.

В некоторых вариантах осуществления второе впускное отверстие для нагревающей текучей среды расположено на расстоянии от нижнего конца отпарной колонны, которое составляет 40,0-75,0% от расстояния между верхним концом и нижним концом отпарной колонны. В некоторых вариантах осуществления второе впускное отверстие для нагревающей текучей среды расположено на расстоянии от нижнего конца отпарной колонны, которое составляет 35,0-75,0% или 35,0-70,0%, или 35,0-65,0%, или 40,0-60,0% от расстояния между верхним концом и нижним концом отпарной колонны.

Это дополнительно улучшает однородность тепла, распределяемого по трубкам, что, в свою очередь, снижает появление проблем, связанных с коррозией, и повышает эффективность отпаривания.

В некоторых вариантах осуществления отпарная колонна содержит более двух впускных отверстий для нагревающей текучей среды: первое впускное отверстие для нагревающей текучей среды, второе впускное отверстие для нагревающей текучей среды и одно или несколько дополнительных впускных отверстий для нагревающей текучей среды. Одно или несколько дополнительных впускных отверстий для нагревающей текучей среды расположены между первым впускным отверстием для нагревающей текучей среды и выпускным отверстием для нагревающей текучей среды.

В некоторых вариантах осуществления отпарная колонна содержит одну или несколько групп впускных отверстий для нагревающей текучей среды. Группа впускных отверстий для нагревающей текучей среды состоит из двух или более впускных отверстий для нагревающей текучей среды, расположенных в одном и том же продольном положении в отпарной колонне. Выражение «продольное положение в отпарной колонне» относится к положению в направлении, вдоль которого расположены трубки. Во время нормальной работы отпарная колонна находится в вертикальном положении и трубки расположены вертикально, так что продольное положение впускного отверстия для пара в отпарной колонне соответствует высоте, на которой находится впускное отверстие для пара.

Когда говорят, что объекты ориентированы вертикально, делается ссылка на ориентацию их продольной оси. Следует понимать, что эта ориентация может иметь некоторое отклонение от вертикальной оси. Предпочтительно это отклонение составляет менее 1,0° или менее 0,5°. Более предпочтительно отклонение составляет менее 0,1°.

В некоторых вариантах осуществления первое впускное отверстие для нагревающей текучей среды заменено первой группой впускных отверстий для нагревающей текучей среды.

В некоторых вариантах осуществления второе впускное отверстие для нагревающей текучей среды заменено второй группой впускных отверстий для нагревающей текучей среды.

В некоторых вариантах осуществления выпускное отверстие для нагревающей текучей среды заменено группой выпускных отверстий для нагревающей текучей среды.

В некоторых вариантах осуществления отпарная колонна содержит две или более групп впускных отверстий для нагревающей текучей среды, расположенных между первой группой впускных отверстий для нагревающей текучей среды и группой выпускных отверстий для нагревающей текучей среды, например, 3, 4, 5, 6, 7 или 8 групп впускных отверстий для нагревающей текучей среды.

В некоторых вариантах осуществления впускные отверстия для нагревающей текучей среды или группы впускных отверстий для нагревающей текучей среды расположены равномерно. Термин «расположены равномерно» означает, что расстояния между соседними впускными отверстиями для нагревающей текучей среды или группами впускных отверстий для нагревающей текучей среды отклоняются на менее чем 20,0%, менее чем 10,0%, менее чем 5,0%, менее чем 1,0% или менее чем 0,10% от среднего расстояния между соседними впускными отверстиями для нагревающей текучей среды.

Эти конкретные расположения впускных и/или выпускных отверстий для нагревающей текучей среды дополнительно улучшают однородность, с которой тепло передается трубкам.

В некоторых вариантах осуществления отпарная колонна содержит ленточный распределитель пара и дефлектор на впуске. Эти дополнительные конструктивные элементы обеспечивают однородность поток пара рядом с впускным отверстием для пара. Ленточный распределитель пара образует пространство в форме ленты между корпусом отпарной колонны и ленточным распределителем пара. Пространство в форме ленты представляет собой кольцевое пространство между ленточным распределителем пара и корпусом. Ленточный распределитель пара может быть использован с любым типом перегородок.

В некоторых вариантах осуществления ленточный распределитель пара имеет форму открытого цилиндра с двумя или более отверстиями, например, тремя отверстиями на его стороне. В некоторых вариантах осуществления ленточный распределитель пара представляет собой открытый круглый цилиндр. Выражение «открытый цилиндр», используемое в настоящем документе, означает цилиндр, у которого открыты нижняя и верхняя плоскости.

Предпочтительно ленточный распределитель пара изготовлен из листового металла, например, из стального листа.

В некоторых вариантах осуществления ленточный распределитель пара имеет три отверстия на своей стороне: центральное отверстие и два боковых отверстия. В этих вариантах осуществления дефлектор на впуске совмещен с центральным отверстием и служит для дополнительного обеспечения однородности нагревающей текучей среды, которая поступает в межтрубное пространство через пространство в форме ленты.

В некоторых вариантах осуществления дефлектор на впуске расположен симметрично вокруг плоскости, перпендикулярной перегородкам, и проходит через центр впускного отверстия для нагревающей текучей среды и центральное отверстие.

В некоторых вариантах осуществления дефлектор имеет форму сектора круга, эллипса или является плоским. В некоторых вариантах осуществления дефлектор на впуске изогнут. Предпочтительно дефлектор на впуске изогнут в направлении центрального отверстия. В некоторых вариантах осуществления дефлектор на впуске содержит отверстия, например, перфорационные отверстия. Предпочтительно отверстия во впускном дефлекторе меньше около плоскости симметрии и становятся больше при удалении от плоскости симметрии, например, на 1,0-50,0% или 2,0-25,0%, или 5,0-10,0%. В некоторых вариантах осуществления ленточный распределитель пара перфорирован. В некоторых вариантах осуществления дефлектор на впуске является перфорированным.

В некоторых вариантах осуществления ленточный распределитель пара содержит множество отверстий или перфорационных отверстий. Отверстия могут быть, например, прямоугольными или круглыми. Например, ленточный распределитель пара содержит от 2 до 1000 отверстий, например, от 5 до 500 отверстий или от 10 до 250 отверстий, или от 50 до 225 отверстий, или от 100 до 200 отверстий, или от 150 до 175 отверстий.

В некоторых вариантах осуществления общая площадь отверстий или перфорационных отверстий в ленточном распределителе пара в 2-8 раз или 3-6 раз, или в 4 раза больше общей площади соответствующего впускного отверстия для нагревающей текучей среды.

В некоторых вариантах осуществления ленточный распределитель пара содержит перфорированную область и неперфорированную область. В неперфорированной области ленточный распределитель пара закрыт. Перфорированная область расположена рядом с впускным отверстием для нагревающей текучей среды. Следовательно, неперфорированная область расположена далеко от впускного отверстия для нагревающей текучей среды. В этих вариантах осуществления и в случае одинарных сегментных перегородок множество дефлекторов предпочтительно расположено рядом с краем одинарной сегментной перегородки, которая расположена ближе всего к впускному отверстию для нагревающей текучей среды. Предпочтительно эти дефлекторы расположены симметрично вокруг вертикальной центральной плоскости, проходящей через впускное отверстие для пара и закрытую область в ленточном распределителе пара. Предпочтительно эти дефлекторы расположены под наклоном друг к другу, например, угол между соседними дефлекторами составляет от 1,0° до 50,0° или от 2,0° до 45,0°, или от 5,0° до 30,0°, или от 10,0° до 25,0°, или от 15,0° до 20,0°. Эти дефлекторы могут быть изогнутыми или плоскими. Желательно, чтобы они были изогнутыми.

Ленточный распределитель пара и один или несколько связанных распределителей обеспечивают однородность потока пара рядом с впускным отверстием для нагревающей текучей среды. Кроме того, ленточный распределитель пара снижает скорость потока пара, когда он сталкивается с трубками в отпарной колонне, тем самым уменьшая эрозию трубок.

Кроме того, в настоящем документе обеспечена отпарная колонна, содержащая ленточный распределитель пара и один или несколько впускных дефлекторов для обеспечения однородности пара, подаваемого из впускного отверстия для пара. Ленточный распределитель пара и один или несколько впускных дефлекторов описаны выше. Отпарная колонна может содержать или может не содержать перегородки. Предпочтительно отпарная колонна содержит одинарные сегментные, двойные сегментные перегородки или перегородки типа диск-кольцо. Предпочтительно ленточный распределитель пара и один или несколько дефлекторов используют вместе с отпарной колонной, содержащей одинарные сегментные перегородки. Перегородки могут быть связаны или не связаны с собственными дефлекторами. Предпочтительно отпарная колонна содержит дефлекторы, которые связаны с перегородками, как описано выше.

Кроме того, в настоящем документе обеспечена система для получения мочевины. Система включает конденсатор карбамата, реактор синтеза мочевины и отпарную колонну.

Отпарная колонна представляет собой кожухотрубную отпарную колонну, описанную выше. В частности, отпарная колонна может представлять собой отпарную колонну, использующую СО2, или отпарную колонну, использующую процесс самоотпаривания, как описано выше.

В некоторых вариантах осуществления реактор синтеза мочевины и конденсатор карбамата представляют собой отдельные реакционные сосуды. В качестве альтернативы реактор синтеза мочевины и конденсатор карбамата реализованы в виде объединенного реактора синтеза мочевины и конденсатора карбамата. Эти два варианта осуществления обсуждаются отдельно.

Когда конденсатор карбамата и реактор синтеза мочевины являются отдельными реакционными сосудами, конденсатор карбамата приспособлен для частичного и экзотермического превращения аммиака и диоксида углерода в карбамат аммония, и конденсатор карбамата частично превращает образованный таким образом карбамат аммония в мочевину. Таким образом, получают эффлюент конденсатора. Реактор синтеза мочевины выполнен с возможностью адиабатического превращения по меньшей мере части карбамата аммония в потоке эффлюента конденсатора в мочевину. Таким образом, получают смесь мочевина/карбамат. Система сконструирована для подачи смеси мочевина/карбамат в отпарную колонну. Отпарная колонна предназначена для превращения смеси мочевина/карбамат в поток мочевина/карбамат, концентрированный в мочевине, и газообразный поток, содержащий диоксид углерода и аммиак.

Когда система содержит объединенный реактор, который служит в качестве конденсатора карбамата и реактора синтеза мочевины, объединенный реактор выполнен с возможностью частичного и экзотермического превращения аммиака и диоксида углерода в карбамат аммония. Кроме того, объединенный реактор дополнительно выполнен с возможностью частичного превращения карбамата аммония в мочевину. Таким образом, получают смесь мочевина/карбамат. Система обеспечивает подачу смеси мочевина/карбамат в отпарную колонну, а отпарная колонна обеспечивает превращение смеси мочевина/карбамат в поток мочевина/карбамат, концентрированный в мочевине, и газообразный поток, содержащий диоксид углерода и аммиак.

Кроме того, обеспечено применение отпарной колонны, как описано выше, для отпаривания смеси мочевина/карбамат.

Кроме того, обеспечено применение отпарной колонны, как описано выше, для повышения эффективности отпаривания и/или для уменьшения коррозии трубок при отпаривании смесей мочевина/карбамат.

Кроме того, обеспечен способ отпаривания смеси мочевина/карбамат.Дополнительно или альтернативно, этот способ может быть заявлен как способ уменьшения коррозии в трубках отпарной колонны для разложения смесей мочевина/карбамат и/или для повышения эффективности отпаривания при отпаривании смесей мочевина/карбамат.

Способ включает стадию обеспечения отпарной колонны. Отпарная колонна представляет собой отпарную колонну, как описано выше. Предпочтительно отпарная колонная располагается таким образом, что трубки располагаются вертикально в пределах корпуса. Также, отпарная колонна предпочтительно располагается так, что верхний конец находится в верхней части отпарной колонны, а нижний конец находится в нижней части отпарной колонны. Смесь мочевина/карбамат подается во впускное отверстие для смеси мочевина/карбамат.

Когда используется отпарная колонна, использующая СО2, отпарной газ (т.е. СО2) подается во впускное отверстие для отпарного газа. Когда используется отпарная колонна, использующая процесс самоотпаривания, в качестве отпарного газа служат СО2 и NH3, образующиеся при разложении карбамата аммония. Обратите внимание, что, как упоминалось выше, отпарные колонны, использующие процесс самоотпаривания, обычно содержат впускное отверстие для пассивирующего воздуха с целью уменьшения коррозии, но скорость потока пассивирующего воздуха недостаточна для того, чтобы оказывать значительное влияние на процесс отпаривания.

Нагревающая текучая среда подается в межтрубное пространство через впускное отверстие для нагревающей текучей среды. Смесь мочевина/карбамат и отпарной газ контактируют в трубках. В частности, смесь мочевина/карбамат течет в виде падающей пленки вдоль внутренних стенок трубок. Отпарной газ течет вверх в трубное пространство.

Смесь мочевина/карбамат нагревают с помощью нагревающей текучей среды. Под воздействием тепла, обеспечиваемого нагревающей текучей средой, карбамат аммония в смеси мочевина/карбамат разлагается с образованием газообразного аммиака и диоксида углерода. Поскольку карбамат аммония в смеси мочевина/карбамат разлагается, образуется поток мочевина/карбамат, концентрированный в мочевине. Поток мочевина/карбамат, концентрированный в мочевине, извлекают из выпускного отверстия для потока мочевина/карбамат, концентрированного в мочевине.

Газовую смесь, содержащую одно или несколько отпаренных соединений, извлекают из выпускного отверстия для газовой смеси. Когда используют отпарную колонну, использующую СО2, эта газовая смесь также содержит отпарной газ. Нагревающую текущую среду извлекают из межтрубного пространства через выпускное отверстие для нагревающей текучей среды.

Эти способы эффективно позволяют лучше отпаривать смеси мочевина/карбамат, одновременно уменьшая коррозию отпарных колонн.

В некоторых вариантах осуществления температура трубок является постоянной вдоль любого латерального поперечного сечения отпарной колонны. В некоторых вариантах осуществления температура трубок является постоянной вдоль любого латерального поперечного сечения отпарной колонны в пределах погрешности, составляющей менее 10°С, менее 5°С, менее 2°С или менее 1°С. Постоянная температура вдоль латерального поперечного сечения отпарной колонны обеспечивает равномерный перенос тепла к трубкам. Радиально постоянные температуры вызваны улучшенным распределением нагревающей текучей среды и, в свою очередь, радиально постоянные температуры уменьшают коррозию трубок отпарной колонны.

В некоторых вариантах осуществления давление в межтрубном пространстве составляет от 10,0 до 30,0 бар изб., предпочтительно от 16,0 до 24,0 бар изб.

Массовый расход нагревающей текучей среды зависит от производительности отпарной колонны. В некоторых вариантах осуществления массовый расход нагревающей текучей среды составляет от 10,0 до 60,0 кг/с, от 20,0 до 50,0 кг/с или от 30,0 до 40,0 кг/с.

В некоторых вариантах осуществления нагревающая текучая среда содержит пар. Предпочтительно нагревающая текучая среда в основном состоит из пара. Другими словами, нагревающая текучая среда предпочтительно содержит по меньшей мере 99,0 масс. % пара или по меньшей мере 99,9 масс. % пара. Обозначение масс. % указывает, что композиция нагревающей текучей среды выражается в массовых процентах, то есть в виде соотношения в процентах массового расхода пара, содержащегося в нагревающей текучей среде, и массового расхода всей нагревающей текучей среды.

В некоторых вариантах осуществления нагревающая текучая среда имеет плотность от 7,0 до 13,0 кг/м3 или от 8,5 до 12,0 кг/м3.

ПРИМЕРЫ

Пример 1

В первом примере делается ссылка на фиг.1, на которой показана отпарная колонна (100), обеспеченная в настоящем документе. В частности, отпарная колонна (100) представляет собой отпарную колонну, использующую СО2. Отпарная колонна (100) содержит корпус (160) и множество трубок (150), которые расположены в пределах корпуса (160). Кроме того, отпарная колонна (100) содержит верхний конец (110) и нижний конец (120). Трубки (150) расположены между верхним концом (110) и нижним концом (120). Трубное пространство (140) расположено внутри трубок (150). Межтрубное пространство (130) расположено между трубками (150) и корпусом (160). Межтрубное пространство (130) отделено от верхнего конца (ПО) и нижнего конца (120). Верхний конец (110) и нижний конец (120) соединены по текучей среде с трубным пространством (140). Перегородки используются вместе с дефлекторами для более равномерного нагревания трубок (150).

Нижний конец (120) содержит выпускное отверстие (122) для потока мочевина/карбамат, концентрированного в мочевине, и впускное отверстие (121) для отпарного газа.

Верхний конец (110) содержит впускное отверстие (111) для смеси мочевина/карбамат и выпускное отверстие (112) для газовой смеси, которая содержит отпарной газ и одно или несколько отпаренных соединений.

Отпарная колонна (100) дополнительно содержит впускное отверстие (131) для нагревающей текучей среды и выпускное отверстие (133) для нагревающей текучей среды. Впускное отверстие (131) для нагревающей текучей среды и выпускное отверстие (133) для нагревающей текучей среды соединены по текучей среде с межтрубным пространством (130). Кроме того, впускное отверстие (131) для нагревающей текучей среды расположено рядом с верхним концом (110) отпарной колонны (100). Выпускное отверстие для нагревающей текучей среды (133) расположено рядом к нижним концом (120) отпарной колонны (100).

Трубки (150) имеют длину 6,0 м и внешний диаметр 31,0 мм. Отпарная колонна имеет цилиндрический корпус диаметром 3,1 м.

Любой тип перегородок (сегментные, двойные сегментные или типа диск-кольцо) можно использовать в отпарной колонне из примера 2, при условии, что их используют вместе с дефлекторами, как описано в настоящем документе.

Необязательно отпарная колонна в соответствии с настоящим примером содержит два или более впускных отверстия для нагревающей текучей среды, как описано в настоящем документе, при этом такая отпарная колонна, содержащая первое впускное отверстие (131) для нагревающей текучей среды и второе впускное отверстие (132) для нагревающей текучей среды, показана на фиг.17.

Пример 2

Во втором примере делается ссылка на фиг.2, на которой показана отпарная колонна (100), обеспеченная в настоящем документе. В частности, отпарная колонна (100) представляет собой отпарную колонну, использующую процесс самоотпаривания. Конструкция отпарной колонны (100) аналогична конструкции из примера 1 с некоторыми отличиями.

В частности, отпарная колонна, использующая процесс самоотпаривания, не содержит впускного отверстия для отпарного газа на ее нижнем конце: NH3 и СО2, образующиеся при разложении карбамата аммония, служат в качестве отпарного газа в отпарных колоннах, использующих процесс самоотпаривания, таким образом, необходимость во впускном отверстии для отпарного газа отсутствует.

Кроме того, трубки отпарной колонны, использующей процесс самоотпаривания, тоньше, чем трубки у отпарной колонны, использующей СО2, из примера 1. В частности, трубки отпарной колонны, использующей процесс самоотпаривания, имеют внешний диаметр 25 мм.

Любой тип перегородок (сегментные, двойные сегментные или типа диск-кольцо) можно использовать в отпарном аппарате из примера 2, при условии, что они используются вместе с дефлекторами, как описано в настоящем документе.

Необязательно, отпарная колонна в соответствии с настоящим примером содержит два или более впускных отверстия для нагревающей текучей среды, как описано в настоящем документе.

Пример 3

В третьем примере делается ссылка на фиг.3 и 4. На фиг.3 имеется 5 конструкций от а) до е), показывающих совместное функционирование ленточного распределителя пара и дефлектора для обеспечения однородности пара рядом с впускным отверстием для пара в случае одинарных сегментных перегородок. В отпарных колоннах с конфигурацией одинарных сегментных перегородок обычно устанавливается лента, чтобы избежать попадания всего потока пара, входящего через впускное отверстие (131) для нагревающей текучей среды, непосредственно на первую линию трубок перед впускным отверстием для нагревающей текучей среды (131). В отпарных колоннах в соответствии с настоящим примером впускное отверстие (131) для нагревающей текучей среды представляет собой сопло, через которое пар входит в межтрубное пространство (130) с высокой скоростью. Такой высокоскоростной пар вызывает эрозию трубок.

Ленточный распределитель пара (170) по настоящему примеру содержит несколько прорезей (175, 176), общая площадь которых в два раза превышает площадь впускного отверстия для пара (131). В этом случае удельная кинетическая энергия пара (1/2)ρν2 уменьшается на 75%.

Конкретно ссылаясь на фиг.3, конструкция а) показывает поперечное сечение отпарной колонны рядом с впускным отверстием для пара, конструкция Ь) показывает вид в крупном масштабе пластины дефлектора (137), конструкция с) показывает поперечное сечение отпарной колонны у впускного отверстия для пара. Поперечное сечение, показанное на конструкции с), перпендикулярно поперечному сечению, показанному на конструкции а). Конструкция е) показывает вид в перспективе ленточного распределителя пара (170).

Пар поступает в межтрубное пространство (130) отпарной колонны через впускное отверстие для нагревающей текучей среды (131). При входе в межтрубное пространство (130) пар сначала входит в ленточное пространство (171), образованное между корпусом (160) отпарной колонны и ленточным распределителем пара (170). Пространство в форме ленты (171) представляет собой кольцевое пространство между ленточным распределителем пара и корпусом. Ленточный распределитель пара (170) представляет собой металлический лист в форме открытого цилиндра с тремя отверстиями (175, 176) на его стороне.