ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области теплообменников. В частности, настоящее изобретение раскрывает новую конструкцию перегородок для кожухотрубных теплообменников.

УРОВЕНЬ ТЕХНИКИ

Теплообменники широко используются на химических заводах. Эти устройства используются для передачи тепла между продуктом, который может быть жидким, твердым, смесью жидкой/паровой фазы или суспензии, и жидкостью. Жидкость может быть охлаждающей или нагревающей. Обычным теплоносителем, используемым в теплообменнике, является пар, поскольку пар часто доступен на химическом заводе и может использоваться для нагревания состава смеси.

Существует несколько конструкций теплообменников, одна из которых называется кожухотрубным теплообменником: этот тип представляет собой корпус, состоящий из множества трубок, в частности прямых трубок, в частности прямых трубок с одинаковым наружным или наружным диаметром, заключенных в кожух. Внутри этих трубок распределяется нагреваемый или охлаждаемый состав, а охлаждающая или нагревающая жидкость направляется в кожух теплообменников и охлаждает или нагревает трубки. Множество трубок должно быть расположено внутри кожуха, чтобы обеспечить их непрерывную работу и ограничивать их колебания. Можно использовать две основные вспомогательные системы: сеть металлических стержней, расположенных в нескольких направлениях внутри кожуха, или ряд пластинчатых перегородок, содержащих множество отверстий, соответствующих множеству трубок.

При использовании теплоносителя, такого как пар, важно равномерно распределить пар по корпусу теплообменника, чтобы обеспечить однородный нагрев трубок. Кроме того, важно удалять паровой конденсат, т.е. воду, образующуюся при конденсации пара на трубках, во избежание его накопления. Неравномерное распределение может привести к таким проблемам, как неравномерное выделение тепла со стороны трубок, что приведет к снижению производительности теплообменника или неравномерной температуре в трубном пространстве, при этом одни трубки нагреваются больше, чем другие, и, возможно образование коррозии, когда нагреваемый состав коррозионно-активен. Хорошо известно, что коррозия усиливается при повышении температуры.

В CN 203881201 U описаны перегородки для теплообменника, в котором перегородки содержат два ряда отверстий, первый ряд круглых отверстий, соответствующих трубкам теплообменника, и второй ряд прямоугольных отверстий, которые уменьшают перепад давления в кожухе и улучшают общую производительность теплопередачи.

СУЩНОСТЬ ИЗОБЕТЕНИЯ

Было обнаружено, что можно улучшить профили нагрева множества трубок внутри кожухотрубного теплообменника, особенно распределение парового конденсата внутри кожуха теплообменника, за счет создания перегородок нового типа.

В одном аспекте настоящее изобретение обеспечивает перегородку для кожухотрубного теплообменника. Перегородка представляет собой двухмерную сборку множества кольцевых конструкций (далее также называемых полыми цилиндрами), соединенных между собой перемычками, при этом указанные кольцевые конструкции предназначены для приема множества трубок кожухотрубного теплообменника; при этом внешний диаметр кольцевой конструкции составляет менее 130% от внутреннего диаметра кольцевой конструкции; при этом указанные кольцевые конструкции расположены, по меньшей мере, в два ряда; при этом каждый ряд расположен в шахматном порядке по отношению к соседнему(им) ряду(ам); при этом каждая кольцевая конструкция соединена со всеми соседними кольцевыми конструкциями перемычкой, ориентированной вдоль линии между центрами двух соседних кольцевых конструкций, образуя тем самым множество отверстий в перегородке; при этом кольцевые конструкции расположены по углам отверстий. Таким образом, настоящая перегородка содержит множество круглых отверстий, т.е. внутри кольцевых элементов, и множество отверстий, образованных тремя перемычками и тремя расположенными в шахматном порядке кольцевыми элементами. В конкретных вариантах осуществления перегородка изготовлена из металла, более конкретно из стали или нержавеющей стали.

В другом аспекте настоящего изобретения предлагается кожухотрубный теплообменник, содержащий: верхнюю часть, соединенную жидкостью с нижней частью посредством множества прямых трубок, также называемых «множеством трубок», с каждой трубкой или прямой трубкой с одинаковым внешним диаметром, т.е. с одинаковым внешним диаметром, расположенной внутри кожуха; верхняя часть содержит входное отверстие для жидкости и необязательно выходное отверстие для газа; нижняя часть имеет выходное отверстие для жидкости и необязательно входное отверстие для газа; входное отверстие для теплоносителя и выходное отверстие для теплоносителя в соединении жидкостью с межтрубным пространством, в котором расположено множество прямых трубок; кожухотрубный теплообменник, имеющий продольное направление и поперечное сечение, причем продольное направление параллельно трубкам, а поперечное сечение перпендикулярно продольному направлению; множество перегородок в соответствии с настоящим изобретением, расположенных в межтрубном пространстве, при этом перегородки расположены главным образом параллельно боковым поперечным сечениям; при этом трубки входят в круглое отверстие кольцевых элементов перегородок; и при этом внутренний диаметр кольцевых элементов в перегородках равен или превышает внешний диаметр прямых трубок, т.е. при этом внутренний диаметр каждого кольцевого элемента равен или превышает внешний диаметр каждой прямой трубки из множества прямых трубок.

В другом аспекте настоящее изобретение обеспечивает способ нагрева жидкого состава, включающий следующие этапы: обеспечение кожухотрубного теплообменника в соответствии с настоящим изобретением; подача жидкого состава на входе; подача теплоносителя, в частности пара, в межтрубное пространство посредством входа теплоносителя; нагревание множества прямых трубок посредством теплоносителя; выделение подогретой жидкого состава на выходе.

В другом аспекте настоящее изобретение обеспечивает способ отпарки жидкого состава, содержащего мочевину, карбамат, аммиак и воду, включающий стадии: обеспечение кожухотрубного теплообменника в соответствии с настоящим изобретением; подача жидкого состава, содержащего мочевину, карбамат, аммиак и воду; подача пара, в частности, насыщенного пара с температурой от 195 до 225°С, в межтрубное пространство посредством входа теплоносителя; подача отпарного газа, содержащего диоксид углерода, на входе; контактирование жидкого состава и отпарного газ в трубном пространстве, расположенном внутри множества прямых труб; нагревание множества прямых трубок с помощью пара; извлечение жидкого состава, содержащего мочевину и воду и уменьшенное количество карбамата, аммиака и воды, на выходе; извлечение на выходе газовой смеси, содержащей аммиак, диоксид углерода и воду; отбор пара и парового конденсата на выходе теплоносителя.

В другом аспекте настоящего изобретения предложен способ получения мочевины, включающий стадию направления жидкого состава, включающего мочевину, карбамат, аммиак и воду, в кожухотрубный теплообменник в соответствии с настоящим изобретением.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Следующее описание фигур, представляющих конкретный вариант осуществления системы согласно настоящему изобретению, дано только в качестве примера и не предназначено для ограничения настоящего объяснения, его применения или использования. На фигуре одинаковые ссылочные позиции относятся к одинаковым или подобным частям и элементам.

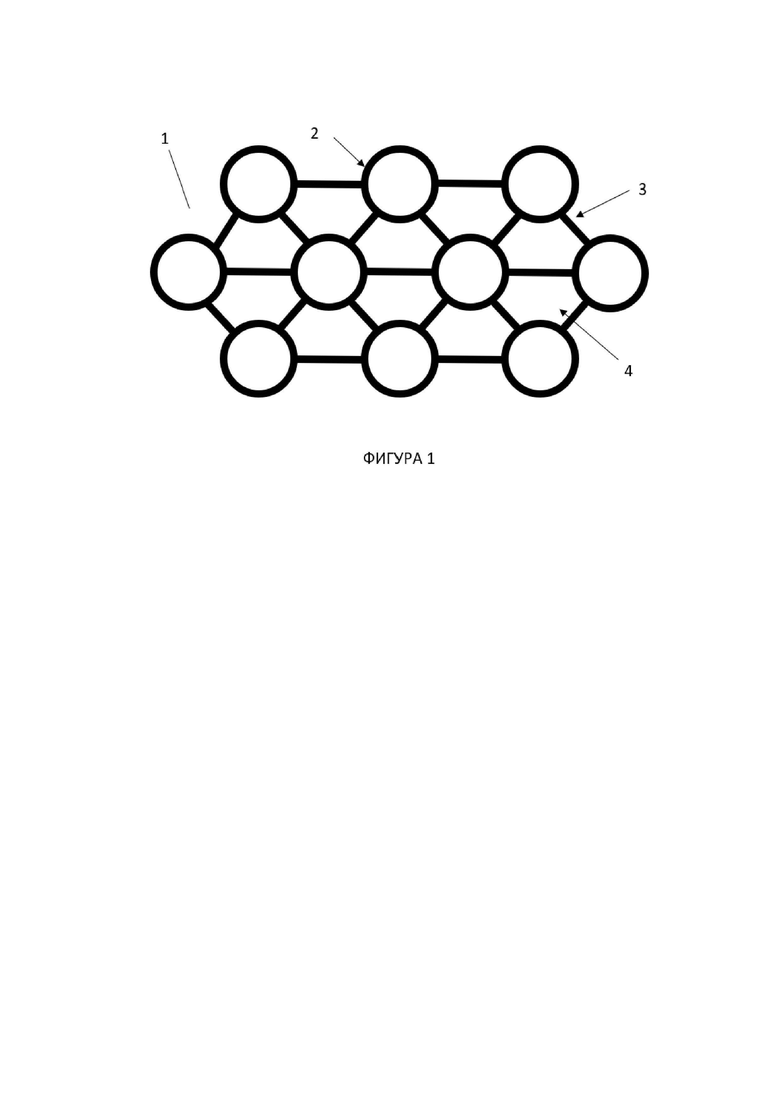

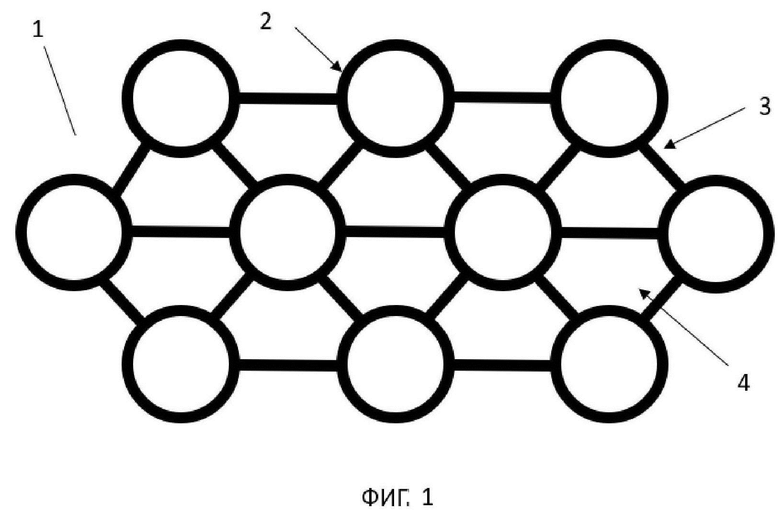

На Фиг. 1 представлено сечение варианта осуществления перегородки в соответствии с настоящим изобретением.

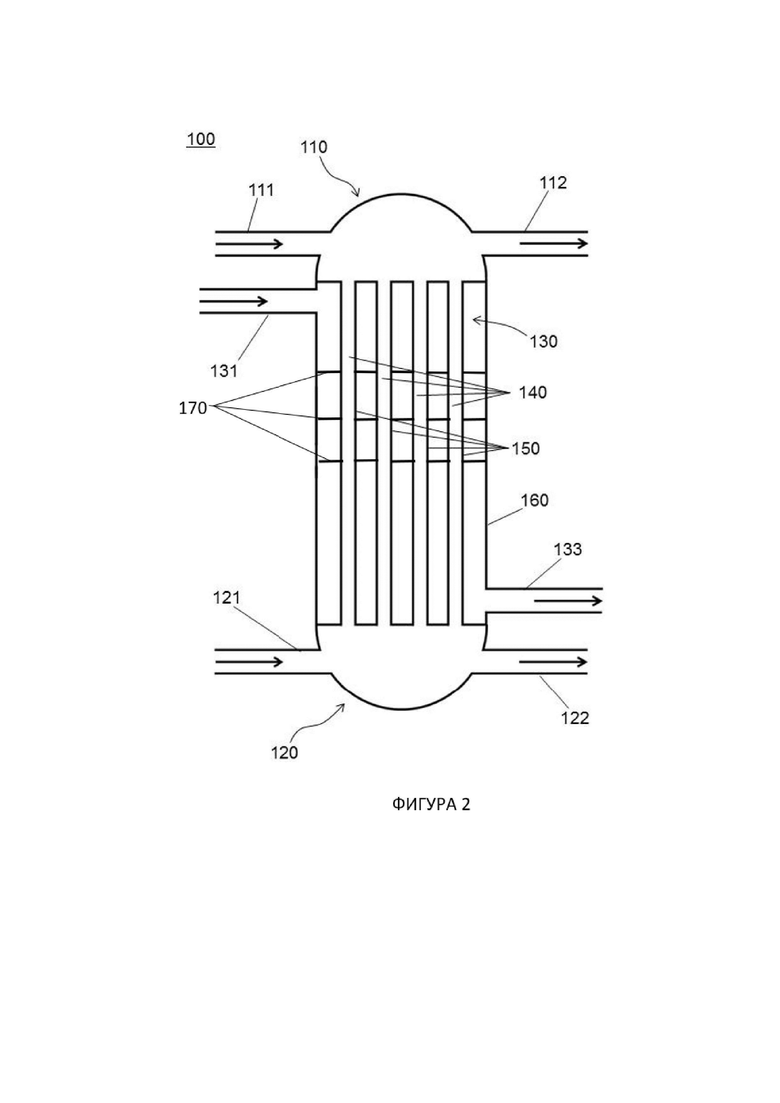

На Фиг. 2 представлен вариант кожухотрубного теплообменника в соответствии с настоящим изобретением.

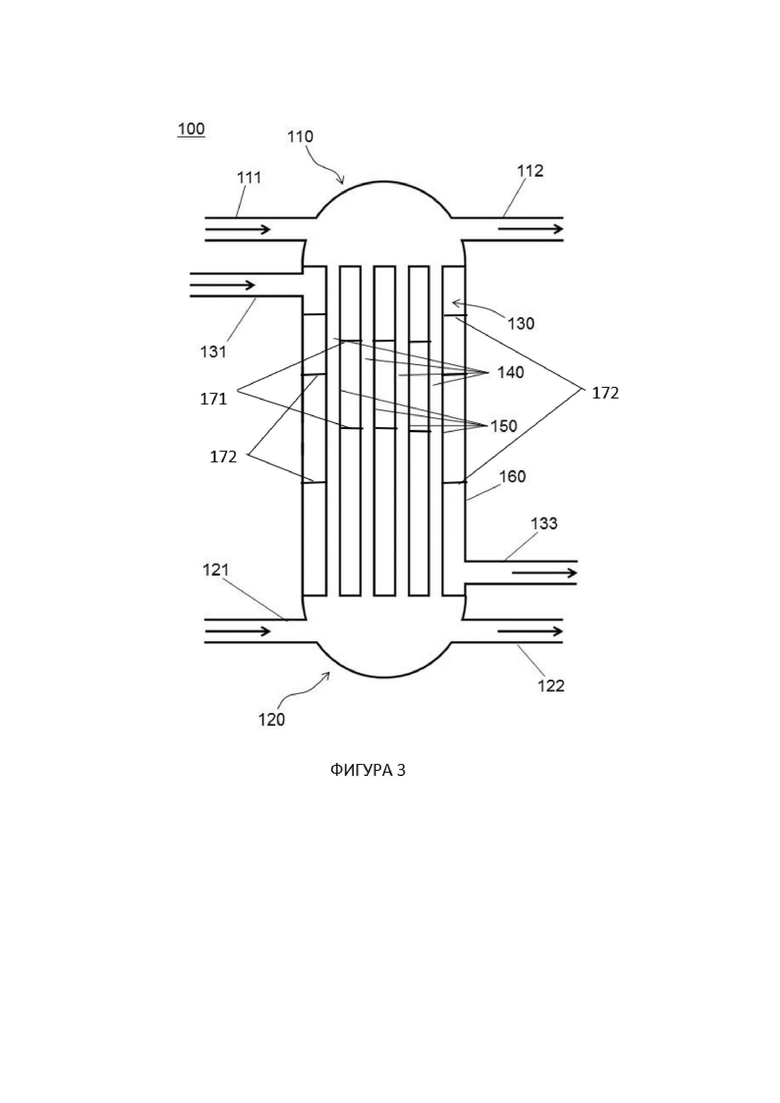

На Фиг. 3 представлен другой вариант кожухотрубного теплообменника в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Если не указано иное, все термины, используемые при описании изобретения, включая технические и научные термины, имеют значение, обычно понятное специалисту в области, к которой относится данное изобретение. В качестве дополнительного руководства включены определения терминов, чтобы лучше понять принцип настоящего изобретения.

Все ссылки, приводимые в данном описании, считаются включенными в полном объеме в качестве ссылок.

Используемые здесь термины имеют следующие значения:

«А», «аn» и «the», используемые в данном документе, относятся как к единственному, так и к множественному числу, если контекст явно не требует иного. Например, «отделение» относится к одному или более чем одному отделению.

Используемый здесь термин «примерно» для обозначения измеримого значения, такого как параметр, количество, временная продолжительность и т.п., означает, что он включает вариации +/-20% или меньше, в частности, +/-10% или меньше, более конкретно +/-5% или менее, еще более конкретно +/-1% или менее, и еще более конкретно +/-0,1% или менее от указанного значения, пока такие вариации допустимы для выполнения в раскрытом изобретении. Однако следует понимать, что само значение, к которому относится модификатор «примерно», также конкретно раскрыто.

«Содержать», «содержащий» и «содержит» и «состоит из», используемые здесь, являются синонимами слов «включать», «включающий», «включает» и являются охватывающими или неограничивающими терминами, которые определяют наличие того, что следует, например, компонент, и не исключают и не предотвращают наличие дополнительных, неуказанных компонентов, признаков, элементов, членов, этапов, известных в данной области техники или раскрытых в ней.

Указание числовых диапазонов по конечным точкам включает все числа и дроби, входящие в этот диапазон, а также указанные конечные точки.

Термин «трубка», в частности, во фразе «множество трубок», поскольку он относится к теплообменнику, раскрытому в данном документе, обычно используется взаимозаменяемо с термином «прямая трубка», в частности, в термине «множество прямых трубок».

В одном аспекте настоящее изобретение обеспечивает перегородку для кожухотрубного теплообменника. Перегородка представляет собой двухмерную сборку множества кольцевых конструкций (далее также называемых полыми цилиндрами), соединенных между собой перемычками, при этом указанные кольцевые конструкции предназначены для приема множества трубок кожухотрубного теплообменника; при этом внешний диаметр кольцевой конструкции составляет менее 130% от внутреннего диаметра кольцевой конструкции; при этом указанные кольцевые конструкции расположены, по меньшей мере, в два ряда; при этом каждый ряд расположен в шахматном порядке по отношению к соседнему(им) ряду(ам); при этом каждая кольцевая конструкция соединена со всеми соседними кольцевыми конструкциями перемычкой, ориентированной вдоль линии между центрами двух соседних кольцевых конструкций, образуя тем самым множество отверстий в перегородке; при этом кольцевые конструкции расположены по углам отверстий.

Перегородка в кожухотрубном теплообменнике представляет собой устройство, которое может выполнять различные функции: во-первых, удерживать множество прямых трубок теплообменника в их положении и ограничивать их колебания; и, во-вторых, увеличить коэффициент теплопередачи со стороны межтрубного пространства за счет увеличения скорости жидкости в межтрубном пространстве.

Перегородки размещены в межтрубном пространстве, ограничивающимся кожухом теплообменника. Поскольку отдельные трубки из множества прямых трубок в кожухотрубном теплообменнике обычно имеют круглое поперечное сечение, перегородка должна содержать круглые отверстия (здесь также называемые цилиндрическими сквозными отверстиями) для размещения этих трубок. Трубки в кожухотрубном теплообменнике часто имеют цилиндрическое поперечное сечение, поэтому может быть предпочтительным, чтобы перегородка содержала круглые отверстия или кольцевые элементы.

Эти круглые отверстия или кольцевые элементы распределены, по меньшей мере, в области перегородки, по меньшей мере, в двух рядах, где два ряда расположены в шахматном порядке.

Внутри межтрубного пространства очень важно, чтобы теплоноситель, который может быть теплоносителем, содержащим или состоящим из пара, мог распределяться по всему межтрубному пространству для обеспечения равномерного нагрева всех трубок по всей длине теплообменника. Для этого возможны различные варианты конструкции теплообменника и его перегородок: например, перегородки могут быть сегментированы, что означает, что они не перекрывают все поперечное сечение кожуха; с другой стороны, перегородки могут содержать круглые отверстия с диаметром, превышающим диаметр трубок теплообменника; или перегородки могут содержать другой ряд отверстий в дополнение к цилиндрическим сквозным отверстиям, предназначенным для приема трубок теплообменника.

Проблема была недавно выявлена авторами настоящего изобретения. Когда жидкий раствор, подлежащий нагреву, содержит коррозионно-активный материал, например карбамат аммония (который далее в этом документе будет называться карбаматом), было замечено, что некоторые трубки в отпарной колонне с диоксидом углерода демонстрировали аномальный уровень коррозии после всего несколько лет эксплуатации.

Отпарная колонна представляет собой теплообменник, в котором жидкость, впрыскиваемая в теплообменник, очищается от некоторых своих компонентов во время пребывания в теплообменнике. При производстве мочевины отпарная колонна используется для обогащения и очистки водного раствора, содержащего мочевину, карбамат, аммиак и воду. Раствор, выходящий из реактора мочевины, всегда содержит смесь мочевины, карбамата, аммиака и воды, так как превращение карбамата в мочевину не является количественным, и аммиак в реактор добавляют в избытке. Разложение карбамата из водного раствора обратно на диоксид углерода и аммиак и удаление аммиака из водного раствора может быть осуществлено путем простого нагревания раствора в теплообменнике, но процесс может быть улучшен с помощью добавления отпарного газа в теплообменник, содержащий аммиак и/или диоксид углерода, в нижней части теплообменника или отпарной колонны.

Карбамат является известным коррозионным соединением, особенно для стали, и хотя для ограничения такого ухудшения свойств разрабатываются новые материалы, весьма желательно ограничивать коррозию другими средствами. Не ограничиваясь теорией, считается, что накопление конденсата между трубками отпарной колонны на стандартных перегородках может вызвать уменьшение теплообмена между трубками и паром, находящимся в межтрубном пространстве, вызванное накоплением конденсата. Скорость выпадения конденсата очень мала и конденсат имеет тенденцию скапливаться на перегородках. Накопление парового конденсата на перегородках может варьироваться в зависимости от нескольких факторов, таких как геометрия перегородок (например, в форме диска и кольца) и размер отпарной колонны (для больших отпарных колонн требуются большие перегородки, где может скапливаться больше конденсата). Если на одних участках наблюдается большее скопление парового конденсата, чем на других участках, то коэффициент теплопередачи в трубках этих участков будет ниже. Чтобы компенсировать недостаток характеристик таких трубок, другим трубкам, менее подверженным скоплению конденсата пара, придется обмениваться большим количеством тепла, что можно сделать только за счет повышения температуры пара. В результате температура поверхности на технологической стороне этих трубок будет выше, чем на других, что приведет к более высокой скорости коррозии. Например, в большой отпарной колонне высокого давления с СО2, оснащенной дисками и кольцевыми перегородками, было обнаружено, что скорость коррозии выше на внешних трубках, чем на внутренних (из-за повышенного накопления парового конденсата на внутренних трубках по сравнению с внешними трубками отпарной колонны. В контексте настоящего описания отпарная колонна, содержащая более 2000 трубок в корпусе, может считаться большой отпарной колонной. Отпарная колонна, содержащая менее 2000 трубок, может считаться небольшой отпарной колонной.

Такое накопление можно предотвратить, используя стержневые перегородки вместо пластинчатых. Действительно, стержни позволяют паровому конденсату свободно стекать к нижней части отпарной колонны и поддерживать температурный профиль трубок в желаемом диапазоне. Однако геометрия всей отпарной колонны должна быть изменена, чтобы вместить перегородки стержней, что часто приводит к увеличению корпуса, что делает устройство более дорогим в производстве.

Выяснилось, что можно сконструировать перегородку нового типа, в которой скопление парового конденсата было бы минимальным. Как было упомянуто выше, перегородка должна содержать круглые отверстия или отверстия для приема множества трубок теплообменника. Было обнаружено, что уменьшение накопления конденсата было достигнуто за счет конструкции перегородки, в которой круглые отверстия получены и ограничены кольцевым элементом, при этом внешний диаметр кольцевого элемента составляет менее 130% от внутреннего диаметра кольцевого элемента, и при этом каждый кольцевой элемент соединен со всеми соседними кольцевыми элементами перемычкой в плоскости перегородки, ориентированной вдоль линии, соединяющей центры двух соседних кольцевых элементов, тем самым образуя множество отверстий в перегородке, с кольцевой элементы, расположенные по углам проема. Кольцевые элементы обеспечивают, что перегородка может удерживать трубки на месте во время работы, и ограничивают конденсат, который может скапливаться на каждой перегородке, прежде чем он упадет на следующую перегородку. В частности, внутренний диаметр кольцевого элемента перегородки равен или превышает внешний диаметр прямой трубки из множества прямых трубок теплообменника. Для обеспечения конструктивной прочности перегородок соседние кольцевые элементы соединены друг с другом перемычкой. Было обнаружено, что перемычка, ориентированная вдоль линии, соединяющей центры двух соседних кольцевых элементов, подходит для ограничения скопления конденсата и обеспечения достаточной прочности перегородки, чтобы она функционировала должным образом во время эксплуатации.

Расположенные в шахматном порядке ряды кольцевых элементов или полых цилиндров и структуры, соединяющие соседние кольцевые элементы в каждом ряду и в соседних расположенных в шахматном порядке рядах, определяют множество отверстий в перегородке в дополнение к круглым отверстиям, образованным кольцевыми элементами. Разница между внешним и внутренним диаметром полых цилиндров напрямую влияет на количество воды, которая может скапливаться на перегородке. Чем больше внешний диаметр по сравнению с внутренним диаметром, тем больше воды может скапливаться. Однако, если разница слишком мала, перегородка может быть слишком слабой для удержания трубок на месте во время операций. На минимальную разницу между внешним и внутренним диаметром будут влиять различные факторы, такие как внутренний диаметр кольцевого элемента и материал, используемый для перегородки. Было обнаружено, что внешний диаметр кольцевого элемента может составлять не более 130% от внутреннего диаметра и при этом обеспечивать перегородку с подходящими характеристиками.

В одном варианте осуществления внешний диаметр кольцевого элемента составляет менее 125% его внутреннего диаметра. В одном варианте осуществления внешний диаметр кольцевого элемента составляет менее 120% его внутреннего диаметра.

В одном варианте осуществления внешний диаметр кольцевого элемента составляет менее 115% его внутреннего диаметра. В некоторых случаях было обнаружено, что внешний диаметр кольцевого элемента может быть не более 115% его внутреннего диаметра. Это позволило бы меньше скапливаться конденсату и по-прежнему обеспечивало бы достаточную прочность перегородки.

В одном варианте осуществления внешний диаметр кольцевого элемента составляет не менее 101, 102, 103, 104, 105% его внутреннего диаметра. Минимальная толщина стенок кольцевого элемента может зависеть от реального значения его внутреннего диаметра. Например, если внутренний диаметр составляет 20 мм, внешний диаметр может быть не менее 21,0 или 22,0 мм, т.е. 105 или 110% его внутреннего диаметра. Но если внутренний диаметр равен 50 мм, может быть достаточно, чтобы внешний диаметр был не менее 52 мм, т.е. 104% его внутреннего диаметра.

В одном варианте осуществления внешний диаметр кольцевого элемента на 2,0-4,0 мм больше, чем внутренний диаметр кольцевого элемента. Для перегородки, содержащей кольцевые элементы с внутренним диаметром от 20 до 40 мм, было обнаружено, что внешний диаметр может быть на 2,0-4,0 мм больше внутреннего диаметра.

В одном варианте осуществления ширина перемычки между двумя соседними кольцевыми элементами составляет по меньшей мере 2,0 мм, в частности от 2,5 до 6,0 мм, более конкретно от 2,5 до 5,0 мм, еще более конкретно от 2,5 до 4,0 мм. В одном варианте осуществления ширина перемычки между двумя соседними кольцевыми элементами может составлять 3,0 мм. Соединительная структура соединяет все кольцевые элементы друг с другом и обеспечивает структурную прочность перегородки, чтобы она могла выдерживать колебания и температуры трубок во время работы. Но чем шире конструкция, тем больше воды может скапливаться на перегородках, поэтому необходимо найти компромисс между этими двумя аспектами. В некоторых примерах было обнаружено, что соединительная структура между двумя соседними кольцевыми элементами толщиной не менее 3,0 мм является удовлетворительной.

В одном варианте осуществления высота или толщина перегородки составляет от 4,0 до 10,0 мм, в частности от 4,5 до 7,0 мм, конкретнее 5,0 мм. Прочность перегородки увеличивается с ее высотой. Однако производственные затраты также увеличиваются с высотой. Во многих областях высота пластины от 4,0 до 10,0 мм, в частности 5,0 мм, считается стандартной.

В одном варианте осуществления перегородка содержит от 1000 до 8000 круглых отверстий. Количество отверстий в перегородке зависит от нескольких факторов, таких как размер теплообменника, расход и температура жидкости, подлежащей нагреву или охлаждению, и предполагаемая производительность. Как правило, для промышленной установки по производству мочевины перегородка может содержать от 1000 до 8000 круглых отверстий.

В одном варианте осуществления перегородка содержит наружное кольцо, охватывающее кольцевые элементы, и наружное кольцо имеет внешний диаметр на 1-10 мм меньше, чем диаметр кожуха теплообменника. Наружное кольцо может придавать перегородке дополнительную структурную прочность и облегчает ее установку в теплообменнике.

В другом аспекте настоящего изобретения предложен кожухотрубный теплообменник, содержащий: верхнюю часть, соединенную жидкостью с нижней частью посредством множества прямых трубок, причем каждая прямая трубка имеет одинаковый внешний или внешний диаметр, расположенные внутри кожуха; верхняя часть имеет входное отверстие для жидкости и необязательно выходное отверстие для газа; нижняя часть имеет выходное отверстие для жидкости и необязательно входное отверстие для газа; входное отверстие для теплоносителя и выходное отверстие для теплоносителя в соединении жидкостью с межтрубным пространством, в котором расположено множество прямых трубок; кожухотрубный теплообменник, имеющий продольное направление и поперечное сечение, причем продольное направление параллельно трубкам, а поперечное сечение перпендикулярно продольному направлению; множество перегородок в соответствии с настоящим изобретением, расположенных в межтрубном пространстве, при этом перегородки по существу параллельны боковым поперечным сечениям; при этом трубки входят в круглые отверстия перегородок; и при этом диаметр круглых отверстий (т.е. внутренний диаметр кольцевых элементов) в перегородках равен или больше внешнего диаметра прямых трубок.

Перегородки по существу параллельны поперечным сечениям, поскольку такая конфигурация упрощает изготовление перегородок и их установку. Также может быть возможно установить перегородки таким образом, чтобы угол между перегородками и боковыми поперечными сечениями не был равен 0°, в частности, когда угол между перегородками и боковыми сечениями меньше 20°. Такая конфигурация может иметь другие преимущества помимо параллельных перегородок, например, может быть улучшен поток теплоносителя в межтрубном пространстве. В этом случае перегородки должны быть тщательно спроектированы так, чтобы круглые отверстия соответствовали трубкам теплообменника.

Перегородка, в которой внутренний диаметр кольцевого элемента в перегородках равен внешнему диаметру прямых трубок множества трубок, обеспечила бы превосходную стабилизацию трубок, поскольку они не имели бы пространства для колебания. Однако может быть преимуществом то, что внутренний диаметр кольцевых элементов будет больше, чем внешний диаметр прямых трубок с целью облегчения монтажа перегородок. В одном варианте осуществления внутренний диаметр каждого кольцевого элемента на 0,5-4,0 мм, в частности на 0,5-3,0 мм больше, чем внешний диаметр каждой из прямых трубок из множества прямых трубок.

В одном варианте осуществления теплообменник содержит многосегментные перегородки. Теплообменник может содержать перегородки, которые имеют отверстия только для части общего количества прямых трубок, содержащихся в теплообменнике, в частности, каждая перегородка может иметь количество отверстий, равное 50% или менее от общего количества содержащихся в теплообменнике прямых трубок. В одном варианте перегородки могут иметь количество отверстий, равное 50% или менее от общего количества содержащихся в теплообменнике прямых трубок. В одном варианте перегородки могут иметь количество отверстий, равное 33% или менее от общего количества содержащихся в теплообменнике прямых трубок. В одном варианте перегородки могут иметь количество отверстий, равное 25% или менее от общего количества содержащихся в теплообменнике прямых трубок. Такие перегородки имеют меньшую площадь, чем одинарные перегородки, и, таким образом, позволяют меньшему количеству конденсата скапливаться на их поверхности. Все трубки из множества содержащихся в теплообменнике трубок, должны поддерживаться по меньшей мере одной перегородкой. Например, если каждая перегородка содержит достаточное количество отверстий для размещения 25% трубок из множества содержащихся в теплообменнике трубок, для теплообменника потребуется по меньшей мере четыре перегородки. Многосегментные перегородки могут иметь различную конструкцию: например, перегородки могут представлять собой круглые секторы поперечного сечения теплообменника, в частности, они могут быть квадрантами, т.е. круговым сектором с углом 90°.

В одном варианте осуществления перегородки представляют собой перегородки типа «диск-кольцо», содержащие дисковые перегородки и кольцевые перегородки, причем каждая дисковая перегородка имеет форму диска, а каждая кольцевая перегородка имеет форму кольца, причем диаметр дисковых перегородок равен или превышает значение менее внутреннего диаметра кольцевых перегородок с запасом менее 10%, при этом дисковые перегородки и кольцевые перегородки расположены последовательно и попеременно вдоль продольного направления кожухотрубного теплообменника. Использование дисковых и кольцевых перегородок гарантирует то, что все трубки будут поддерживаться несколькими перегородками, при этом каждая перегородка не будет слишком большой. Перегородки диаметром меньше диаметра кожуха теплообменника позволяют пару и конденсату лучше проходить внутри кожуха. В одном варианте осуществления кожухотрубный теплообменник содержит от 6 до 12 перегородок. Было обнаружено, что для теплообменника на промышленном предприятии, например, отпарной колонны мочевины, работающей на диоксиде углерода, достаточно от 8 до 10 перегородок. Количество перегородок может определяться интенсивностью колебаний трубок. Чем сильнее вибрируют трубки, тем больше требуется перегородок. На количество перегородок также может влиять длина трубок, поскольку для более длинных трубок требуется больше перегородок. Однако увеличение числа перегородок также увеличивает перепад давления в отпарной колонне. В зависимости от параметров установки может быть рекомендовано ограничить падение давления ниже определенного значения.

В одном варианте осуществления кожухотрубный теплообменник содержит первую перегородку, расположенную непосредственно над второй перегородкой. Для увеличения прочности перегородки можно увеличить ее толщину. Но производить перегородки нестандартной толщины может быть слишком сложно или слишком дорого. Вместо того чтобы нести большие затраты на их закупку, можно разместить перегородку непосредственно поверх другой перегородки. Две перегородки, сложенные вместе, будут иметь свойства, напоминающие перегородку, вдвое их толще.

В одном варианте осуществления диаметр круглых отверстий или проходов или, иначе говоря, внутренний диаметр кольцевых элементов в перегородках на 1,0-4,0 мм больше, чем внешний диаметр прямых трубок теплообменника. Может быть предпочтительным, чтобы внутренний диаметр кольцевых элементов в перегородках был больше, чем внешний диаметр прямых трубок, чтобы облегчить монтаж. Однако, если зазор между трубкой и перегородкой слишком велик, перегородка не будет достаточно хорошо уменьшать колебания. Было обнаружено, что приемлемым является зазор между трубкой и кольцевым элементом от 0,5 до 2,0 мм, т.е. разница в диаметре составляет от 1,0 до 4,0 мм. Зазор также позволяет паровому конденсату выходить через перегородку.

В другом аспекте настоящее изобретение обеспечивает способ нагревания жидкого состава, включающего следующие этапы: обеспечение кожухотрубного теплообменника в соответствии с настоящим изобретением, включающего верхнюю часть, соединенный жидкостью с нижней частью через множество прямых трубок, заключенных в кожух, тем самым образуя межтрубное пространство, входное отверстие для жидкости, содержащееся в верхней части, входное отверстие для теплоносителя, содержащегося в кожухе и соединенное с межтрубным пространством, выходное отверстие для жидкости, содержащееся в нижней части и теплоноситель, содержащийся в кожухе; подача жидкого состава на входе; подача теплоносителя, в частности пара, в межтрубное пространство посредством входа теплоносителя; нагревание множества прямых трубок посредством теплоносителя; извлечение подогретого жидкого состава на выходе; и отбор теплоносителя на выходе нагревателя.

Описанный выше кожухотрубный теплообменник можно использовать для нагревания любой жидкого состава. Жидкий состав направляется с помощью устройства, например, трубы, к входному отверстию, расположенному в верхней части теплообменника. Когда жидкость поступает в верхнюю часть, она как можно более равномерно распределяется по множеству прямых трубок теплообменника и образует пленку на внутренней стенке трубок.

Устройства или элементы могут быть добавлены к верхней части теплообменника для улучшения распределения жидкого состава в трубках. Такие устройства или элементы хорошо известны в данной области.

Теплоноситель, который может содержать пар или состоять из пара, направляется в межтрубное пространство через входное отверстие для теплоносителя. Теплоноситель будет заполнять пространство со стороны кожуха и нагревать множество прямых трубок. Трубки изготовлены из проводящего материала, например из металла, в частности из металла, содержащего сталь, например нержавеющую сталь. Материал, выбранный для трубок, может зависеть от нескольких факторов работы теплообменника, таких как характер теплоносителя, температура теплоносителя и состав жидкости, подлежащей нагреву.

Теплоноситель контактирует с множеством прямых трубок и нагревает их, а трубки передают тепло жидкому составу, который образует пленку на внутренней стенке трубки. Жидкий состав падает под действием силы тяжести в нижнюю часть теплообменника, где жидкий состав может быть извлечен.

Отбор теплоносителя из межтрубного пространства осуществляется через выходное отверстие для теплоносителя.

Перегородки в соответствии с настоящим изобретением гарантируют, чтобы паровой конденсат скапливался на перегородках как можно меньше, и температурный профиль множества трубок являлся как можно более постоянным по всему поперечному сечению теплообменника и в его продольном направлении, и чтобы максимальная температура, достигаемая внутри трубок, была ниже, чем в теплообменнике, содержащем перегородки с другими конструкциями для тех же характеристик теплообменника.

В другом аспекте настоящего изобретения предложен способ отгонки жидкого состава, содержащего мочевину, карбамат, аммиак и воду, включающий следующие этапы: обеспечение кожухотрубного теплообменника в соответствии с настоящим изобретением, включающего верхнюю часть, соединенную жидкостью с нижней частью через множество прямых трубок, заключенных в кожух, тем самым образуя межтрубное пространство, входное отверстие для жидкости, содержащийся в верхней части, выходное отверстие для газа, содержащийся в верхней части, входное отверстие для теплоносителя, содержащегося в кожухе, соединенном с межтрубным пространством, входное отверстие для отпарного газа, расположенный в нижней части, выходное отверстие для жидкости, расположенный в нижней части, и выходное отверстие для теплоносителя, содержащийся в кожухе; подача на входе жидкого состава, содержащего мочевину, карбамат, аммиак и воду; подача пара, в частности, насыщенного пара с температурой от 195 до 225°С, в межтрубное пространство посредством входа теплоносителя; подача отпарного газа, содержащего диоксид углерода, на входе; контактирование жидкого состава и отпарного газа в трубном пространстве, расположенном внутри множества прямых трубок; нагревание множества прямых трубок с помощью пара; извлечение на выходе жидкого состава, содержащего мочевину и воду, и уменьшенное количество карбамата и аммиака; извлечение на выходе газовой смеси, содержащей аммиак, диоксид углерода и воду; отбор пара и парового конденсата на выходе теплоносителя.

Перегородки в соответствии с настоящим изобретением также можно использовать в отпарной колонне мочевины для разложения карбамата из жидкого состава, включающего мочевину, карбамат, аммиак и воду. Добавление отпарного газа, такого как диоксид углерода, в отпарную колонну мочевины повышает эффективность отпарной колонны за счет снижения парциального давления аммиака в водном растворе и ускорения его испарения. Жидкий состав, подлежащий отгонке карбамата, часто также содержит аммиак, поскольку аммиак используется в избытке в реакторе для получения мочевины, поэтому важно улучшить удаление аммиака из жидкого состава.

Использование отпарной колонны мочевины, содержащей перегородки в соответствии с настоящим изобретением, может снизить максимальную температуру, достигаемую внутри множества трубок, по сравнению с теплообменником, содержащим перегородки других конструкций. Хорошо известно, что скорость коррозии зависит от температуры раствора карбамата, поэтому пониженная температура приводит к меньшей скорости коррозии.

Отпарная колонна может обеспечить снижение количества карбамата и/или аммиака, присутствующих в жидком составе, только на 80-99%, в частности на 80, 85, 90 или 95%. Снижение содержания карбамата и аммиака может зависеть от многих факторов, специфичных для каждой операции.

Газовая смесь, содержащая аммиак, двуокись углерода и воду, собранная на выходе, может быть повторно использована в производственном процессе для повышения степени конверсии исходных материалов, аммиака и двуокиси углерода. В частности, газовая смесь может быть повторно введена в реактор мочевины после частичной конденсации, например, в конденсаторе карбамата высокого давления с получением пара низкого давления, например, от 2 до 8 бар, за счет тепла, выделяемого аммиаком и диоксидом углерода, конденсирующихся в карбамат.

В другом аспекте настоящее изобретение обеспечивает способ получения мочевины, включающий следующие этапы: а) реагирование смеси аммиака и диоксида углерода в реакторе для получения мочевины с получением, таким образом, водного состава, содержащего мочевину, карбамат и аммиак; б) направление водного состава, содержащего мочевину, карбамат и аммиак, полученного на этапе а), в кожухотрубный теплообменник согласно настоящему изобретению, содержащий входное отверстие для теплоносителя, входное отверстие для газа и выходное отверстие для газа; в) направление потока насыщенного пара с температурой от 195 до 215°С на входное отверстие кожухотрубного теплообменника; г) направление отпарного газа, содержащего диоксид углерода, на вход; д) извлечение жидкого состава, содержащего мочевину и уменьшенное количество аммиака и карбамата, из кожухотрубного теплообменника; е) концентрирование жидкого состава, содержащего мочевину и уменьшенное количество аммиака и карбамата, полученного на этапе д), с получением таким образом концентрированного водного раствора мочевины; ж) преобразование концентрированного водного раствора мочевины, полученного на этапе е), в твердую композицию на основе мочевины в виде частиц.

Промышленное производство карбамида может осуществляться по разным технологиям и процессам, однако все они начинаются со смешивания углекислого газа и аммиака в реакторе под высоким давлением и температурой. Полученный состав представляет собой водный раствор, содержащий мочевину, карбамат, аммиак и воду. Этот водный раствор необходимо очистить и сконцентрировать, удалив аммиак и карбамат. Это часто делается в кожухотрубном теплообменнике, называемом отпарной колонной мочевины. Производство мочевины в процессе, включающем отпарную колонну, содержащую перегородки в соответствии с настоящим изобретением, гарантирует, что отпарная колонна имеет увеличенный срок службы по сравнению со стандартными отпарными колоннами из-за более низкой скорости коррозии в ее трубках. Это снижает стоимость эксплуатации установки и снижает конечную стоимость получаемой в процессе мочевины. Водный раствор, полученный из отпарной колонны, имеет гораздо более низкое содержание карбамата и аммиака по сравнению с раствором, полученным из реактора мочевины. Водный раствор мочевины затем концентрируют с получением концентрированного раствора или расплава мочевины с помощью средств, известных в данной области техники, и концентрированный раствор мочевины может быть преобразован в твердую композицию на основе мочевины в узле получения частиц. Известно несколько устройств для получения твердых, дисперсных составов на основе мочевины из концентрированного раствора мочевины: например, грануляционная башня, гранулятор, такой как гранулятор с кипящим слоем, сферодайзер и гранулировочная машина.

В области производства мочевины хорошо известно, что твердый, дисперсный состав на основе мочевины может содержать дополнительные добавки или элементы с агрономическими преимуществами. Например, состав может содержать один или несколько источников одного или нескольких элементов, выбранных из группы азота, фосфора, калия, магния, кальция, серы, железа, бора, марганца, молибдена, цинка и меди.

На Фиг. 1 представлен 2D-чертеж сечения перегородки в соответствии с настоящим изобретением, вид сверху. Перегородка 1 содержит множество полых цилиндров, рассматриваемых здесь как кольцевые элементы или кольца 2, определяющие множество круглых отверстий или отверстий. Кольцевые элементы расположены в несколько рядов в шахматном порядке. Каждый цилиндр или кольцо/кольцевой элемент соединяется со всеми соседними цилиндрами с помощью соединительной структуры или сегментом 3. Каждый сегмент ориентирован вдоль линии, соединяющей центры двух соседних кольцевых элементов, которые он соединяет. Кольца 2 и сегменты 3 определяют множество шестигранных отверстий, причем каждое такое отверстие состоит из трех прямых стенок, образованных сегментом 3, и трех изогнутых стенок, образованных частью кольцевого элемента 2. Иными словами, кольца 2 и сегменты 3 образуют множество отверстий, при этом сегменты 3 образуют треугольник с кольцами 2, расположенными на его углах или наложенными друг на друга. Таким образом, отверстия 4 могут быть определены как треугольные структуры, определяемые соединительными структурами 3, в которых углы треугольников заменены направленной внутрь кривой, определяемой кольцевым элементом 2. На Фиг. 1 внешний диаметр полого цилиндра равен 120% внутреннего диаметра.

На Фиг. 2 представлен кожухотрубный теплообменник или отпарная колонна в соответствии с настоящим изобретением. Отпарная колонна 100 представляет собой отпарную колонну с диоксидом углерода и содержит кожух 160 и множество трубок 150, расположенных внутри кожуха 160. Кроме того, отпарная колонна 100 содержит верхнюю часть 110 и нижнюю часть 120. Множество трубок 150 расположено между верхней частью 110 и нижней частью 120. Трубное пространство 140 расположено внутри каждой из трубок 150. Межтрубное пространство 130 расположено между трубками 150 и кожухом 160. Межтрубное пространство 130 отделено от верхней части 110 и нижней части 120. Верхняя часть 110 и нижняя часть 120 сообщаются жидкостью с трубным пространством 140. Нижняя часть 120 содержит выходное отверстие 122 для жидкого состава, концентрированного в мочевине, и входное отверстие 121 для отпарного газа, в частности диоксида углерода. Верхняя часть 110 содержит входное отверстие 111 для жидкого состава, содержащего мочевину и карбамат, и выходное отверстие 112 для газовой смеси, которая содержит отпарный газ и одно или несколько отпарных соединений. Отпарная колонна 100 дополнительно содержит входное отверстие 131 для теплоносителя и выходное отверстие 133 для теплоносителя. Входное отверстие для теплоносителя 131 и выходное отверстие для теплоносителя 133 сообщаются жидкостью с межтрубным пространством 130. Кроме того, входное отверстие для теплоносителя 131 находится рядом с верхней частью 110 отпарной колонны 100. Выходное отверстие для теплоносителя 133 находится рядом с нижней частью 120 отпарной колонны 100. Каждая из множества трубок 150 имеет длину 6,0 м и внешний диаметр 31,0 мм. Отпарная колонна имеет цилиндрический кожух диаметром 3,1 м. Отпарная колонна содержит множество перегородок 170 в соответствии с настоящим изобретением. Каждая перегородка содержит круглое отверстие или проход для каждой трубки 150, содержащейся в отпарной колонне.

В качестве альтернативы отпарная колонна может содержать множество дисковых перегородок 171 и кольцевых перегородок 172, как показано на Фиг. 3. Диаметр дисковой перегородки 171 может составлять около 75% диаметра кожуха 160. Внутренний диаметр кольцевой перегородки 172 может составлять около 70% диаметра кожуха 160, в то время как внешний диаметр кольцевой перегородки 172 может составлять от 95 до 99% диаметра кожуха 160.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отпарные колонны высокого давления для использования в установках для получения мочевины | 2020 |

|

RU2803814C2 |

| Способ концентрирования раствора мочевины и устройство для его осуществления | 1987 |

|

SU1736335A3 |

| Способ получения мочевины | 1984 |

|

SU1450735A3 |

| Комбинированный реактор синтеза мочевины и его система | 2024 |

|

RU2840315C1 |

| Способ переработки продуктов синтеза мочевины и устройство для его осуществления | 1979 |

|

SU1085506A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МОЧЕВИНЫ | 2019 |

|

RU2788626C1 |

| Способ удаления аммиака и углекислого газа из продуктов синтеза мочевины | 1960 |

|

SU144842A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МОЧЕВИНЫ | 2021 |

|

RU2809633C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2039923C1 |

| СПОСОБ ОБРАТНОГО РАСЩЕПЛЕНИЯ АДДУКТОВ МИХАЭЛЯ, СОДЕРЖАЩИХСЯ В ЖИДКОСТИ F, КОТОРЫЕ ОБРАЗОВАЛИСЬ ПРИ ПОЛУЧЕНИИ АКРИЛОВОЙ КИСЛОТЫ ИЛИ ЕЕ СЛОЖНЫХ ЭФИРОВ | 2009 |

|

RU2513741C2 |

Изобретение относится к области теплотехники и может быть использовано в кожухотрубных теплообменниках. Перегородка для кожухотрубного теплообменника содержит плоскую пластину с участком, включающим множество кольцевых элементов, предназначенных для приема трубок кожухотрубного теплообменника, расположенных не менее чем в два ряда, причем каждый ряд расположен в шахматном порядке по отношению к соседнему ряду, при этом наружный диаметр кольцевого элемента составляет менее 130% внутреннего диаметра кольцевого элемента, при этом каждый кольцевой элемент соединен со всеми соседними кольцевыми элементами перемычкой в плоскости пластины, ориентированной вдоль линии, соединяющей центры двух соседних кольцевых элементов, тем самым определяя множество отверстий в пластине. В настоящем изобретении также предложен кожухотрубный теплообменник, способ нагревания жидкого состава, способ отпарки жидкого состава, содержащего мочевину, карбамат, аммиак и воду, и способ получения твердого, дисперсного, состава на основе мочевины. Технический результат - распределение парового конденсата внутри кожуха теплообменника за счет создания перегородок нового типа. 6 н. и 9 з.п. ф-лы, 3 ил.

1. Перегородка (1, 170) для кожухотрубного теплообменника (100), содержащая двухмерную сборку множества кольцевых структур (2), соединенных между собой перемычками (3), при этом указанная перегородка, в частности, изготовлена из металла, более конкретно из стали или нержавеющей стали,

при этом указанные кольцевые конструкции (2) предназначены для приема множества прямых трубок (150) кожухотрубного теплообменника (100),

при этом внешний диаметр кольцевой конструкции (2) составляет менее 130% внутреннего диаметра кольцевой конструкции (2),

при этом указанные кольцевые конструкции (2) расположены по меньшей мере в два ряда, при этом каждый ряд расположен в шахматном порядке по отношению к соседнему(им) ряду(ам),

при этом каждая кольцевая конструкция (2) соединена со всеми соседними кольцевыми конструкциями (2) перемычкой (3), ориентированной вдоль линии между центрами двух соседних кольцевых конструкций (3), образуя тем самым множество отверстий (4), с кольцевыми конструкциями (2), расположенными по углам отверстия (4).

2. Перегородка по п. 1, при этом внешний диаметр кольцевого элемента (2) составляет менее 115% внутреннего диаметра кольцевого элемента (2).

3. Перегородка по п. 1, при этом внешний диаметр кольцевого элемента (2) на 2,0-4,0 мм больше, чем внутренний диаметр кольцевого элемента (2).

4. Перегородка по любому из пп. 1-3, при этом ширина перемычки (3) между двумя соседними кольцевыми элементами (2) составляет не менее 2,0 мм, в частности от 2,5 до 5,0 мм, более конкретно от 2,5 до 4,0 мм, еще более конкретно 3,0 мм.

5. Перегородка по любому из пп. 1-4, при этом высота перегородки (1, 170) составляет от 4,0 до 10,0 мм, более конкретно от 4,5 до 7,0 мм, еще более конкретно 5,0 мм.

6. Перегородка по любому из пп. 1-5, при этом перегородка (1, 170) содержит от 1000 до 8000 кольцевых элементов (2).

7. Кожухотрубный теплообменник (100), содержащий:

верхнюю часть (110), которая сообщается жидкостью с нижней частью (120) через множество прямых трубок (150) с одинаковым внешним диаметром, расположенных внутри кожуха (160);

верхнюю часть (110), содержащую входное отверстие (111) для жидкости и необязательно выходное отверстие (112) для газа;

нижнюю часть (120), содержащую выходное отверстие (122) для жидкости и необязательно входное отверстие (121) для газа;

входное отверстие (131) и выходное отверстие для теплоносителя (133), сообщающиеся жидкостью с межтрубным пространством (130), в котором расположено множество прямых трубок (150);

кожухотрубный теплообменник (100), имеющий продольное направление и поперечное сечение, причем продольное направление параллельно множеству прямых трубок (150), а поперечное сечение перпендикулярно продольному направлению;

множество перегородок (170) по любому из пп. 1-6, расположенных в межтрубном пространстве (130), при этом перегородки (170) по существу параллельны боковым поперечным сечениям;

при этом каждая прямая трубка из множества прямых трубок (150) входит в кольцевой элемент (2) перегородок (170); и

при этом внутренний диаметр кольцевых элементов (2) в перегородках (170) равен или превышает внешний диаметр множества прямых трубок (150).

8. Кожухотрубный теплообменник по п. 7, при этом перегородки (170) представляют собой многосегментные перегородки, в частности перегородки (170) представляют собой дисковые и кольцевые перегородки (171, 172), содержащие дисковые перегородки (171) и кольцевые перегородки (172), причем каждая дисковая перегородка (171) имеет форму диска, а каждая кольцевая перегородка (172) имеет форму кольца, причем диаметр дисковых перегородок (171) равен или превышает внутренний диаметр кольцевых перегородок (172) с запасом менее 10%, при этом дисковые перегородки (171) и кольцевые перегородки (172) расположены последовательно и попеременно вдоль продольного направления кожухотрубного теплообменника (100).

9. Кожухотрубный теплообменник (100) по п. 7 или 8, при этом внутренний диаметр кольцевых элементов (2) в перегородках (170) на 0,5-4,0 мм больше, чем внешний диаметр прямых трубок (150).

10. Кожухотрубный теплообменник (100) по любому из пп. 7-9, при этом кожухотрубный теплообменник содержит от 6 до 12 перегородок (1, 170).

11. Кожухотрубный теплообменник (100) по любому из пп. 7-10, при этом кожухотрубный теплообменник (100) содержит первую перегородку (1, 170), расположенную непосредственно поверх второй перегородки (1, 170).

12. Применение кожухотрубного теплообменника (100) по любому из пп. 7-11 для отпарки жидкого состава, содержащего мочевину и карбамат.

13. Способ нагревания жидкого состава, включающий этапы:

- создание кожухотрубного теплообменника (100) по любому из пп. 7-11, содержащего верхнюю часть (110), соединенную жидкостью с нижней частью (120) через множество прямых трубок (150), заключенных в кожух (160), тем самым определяя боковое пространство кожуха (130), входное отверстие (111) для жидкости, содержащейся в верхней части (110), входное отверстие для теплоносителя (131), содержащегося в кожухе (160), и соединенное с межтрубным пространством, выходное отверстие (122) для жидкости, содержащейся в нижней части (120), и теплоносителя, содержащегося в кожухе (160);

- подачи жидкого состава на входе (111);

- подача теплоносителя, содержащего пар, в межтрубное пространство (130) посредством входа теплоносителя (131);

- нагревание множества прямых трубок (150) посредством теплоносителя;

- выделение жидкого состава на выходе (122);

- отбор теплоносителя на выходе теплоносителя (133).

14. Способ удаления жидкого состава, содержащего мочевину, карбамат, аммиак и воду, включающий следующие этапы:

- создание кожухотрубного теплообменника (100) по любому из пп. 7-11, содержащего верхнюю часть (110), соединенную жидкостью с нижней частью (120) через множество прямых трубок (150), заключенных в кожух (160), тем самым определяя межтрубное пространство (130), входное отверстие (111) для жидкости, содержащееся в верхней части (110), выходное отверстие (112) для газа, содержащееся в верхней части (110), входное отверстие для теплоносителя (131), находящегося в кожухе (160) и соединенного с межтрубным пространством, входное отверстие (121) для отпарного газа, расположенное в нижней части (120), выходное отверстие (122) для жидкости в нижней части(120) и выходное отверстие для теплоносителя (133) в кожухе (160);

- подача жидкого состава, содержащего мочевину и карбамат, на входное отверстие (111);

- подача пара, в частности насыщенного пара, с температурой от 195 до 225°С, в межтрубное пространство (130) посредством входного отверстия для теплоносителя (131);

- подача отпарного газа, содержащего диоксид углерода, на входе (121);

- контактирование жидкого состава и отпарного газа в трубном пространстве (140), расположенном внутри множества прямых трубок (150);

- нагревание множества прямых трубок (150) с помощью пара;

- извлечение жидкого состава, содержащего мочевину и воду и уменьшенное количество карбамата и аммиака на выходе (122);

- извлечение газовой смеси, содержащей аммиак, диоксид углерода и воду, на выходе (112);

- отбор пара и парового конденсата на выходе теплоносителя (133).

15. Способ получения твердой дисперсной композиции на основе мочевины, включающий этапы:

а) взаимодействие смеси аммиака и диоксида углерода в реакторе для получения мочевины с получением водного состава, включающего мочевину, карбамат и аммиак;

б) направление жидкого состава, содержащего мочевину, карбамат и аммиак, полученного на этапе а), в кожухотрубный теплообменник (100) по любому из пп. 7-11, содержащий входное отверстие для теплоносителя (131), входное отверстие (121) для газа и выходное отверстие (112) для газа;

в) направление потока насыщенного пара с температурой от 195 до 215°С на входное отверстие (131) кожухотрубного теплообменника (100);

г) направление отпарного газа, содержащего диоксид углерода, на входное отверстие (121);

д) извлечение жидкого состава, содержащего мочевину и уменьшенное количество аммиака и карбамата, из кожухотрубного теплообменника (100);

е) концентрирование жидкой композиции, содержащей мочевину и уменьшенное количество аммиака и карбамата, полученной на стадии д), с получением таким образом концентрированного водного раствора мочевины;

ж) преобразование концентрированного водного раствора мочевины, полученного на стадии е), в твердую композицию на основе мочевины в виде частиц.

| WO 2009148822 A2, 10.12.2009 | |||

| РОЛИКОВАЯ ЛЫЖА | 0 |

|

SU196583A1 |

| WO 2014151340 A1, 25.09.2014 | |||

| CN 110285692 A, 27.09.2019 | |||

| Кожухотрубные теплообменники в процессах дегидрирования углеводородов C-C (варианты) | 2017 |

|

RU2642440C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2018 |

|

RU2726035C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК, ПАКЕТ ДЛЯ КОЖУХОТРУБНОГО ТЕПЛООБМЕННИКА, ПРИМЕНЕНИЕ КОЖУХОТРУБНОГО ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2016 |

|

RU2684690C2 |

| ОПОРНАЯ ПЕРЕГОРОДКА | 2001 |

|

RU2182693C1 |

Авторы

Даты

2025-02-03—Публикация

2021-08-20—Подача