Область техники настоящего изобретения

Настоящее изобретение относится к области производства карбамида, в частности, к области отпарных колонн высокого давления для разложения карбамата и отпаривания аммиака в карбамидо-карбаматных смесях из карбамидных реакторов в установках для производства карбамида.

Уровень техники настоящего изобретения

Отпарные колонны высокого давления находят применение в установках для производства карбамида в целях концентрирования карбамида посредством удаления карбамата из жидкой карбамидо-карбаматной смеси. Карбамидо-карбаматная смесь представляет собой раствор, который содержит карбамид, карбамат аммония, свободный аммиак и воду и выходит из реактора, в котором карбамид образуется в результате реакции аммиака и СО2 с образованием карбамата аммония (также называемого термином «карбамат») и последующей дегидратации карбамата с образованием карбамида. Превращение карбамата в карбамид на практике никогда не является полным, и раствор, выходящий из карбамидного реактора, всегда содержит в некоторых количествах карбамат и свободный аммиак.

Обычный способ удаления карбамата и концентрирования раствора осуществляют с применением трубчатого теплообменника, называемого термином «отпарная колонна высокого давления», который работает при таком же давлении, как карбамидный реактор. Под действием тепла, которое обеспечивает нагревательная среда, такая как пар, карбамат аммония в карбамидо-карбаматной смеси разлагается с образованием газообразных NH3 и СО2. Указанные газообразные NH3 и СО2 удаляют из отпарной колонны. Соответственно, образуется карбамидо-карбаматный раствор, концентрированный в отношении карбамида, который собирается снизу отпарной колонны.

В настоящее время существуют отпарные колонны высокого давления двух категорий, которые представляют собой углекислотные отпарные колонны и самоотпарные колонны.

В углекислотных отпарных колоннах в качестве отпарного газа используется СО2. Он поступает в нижнюю часть отпарной колонны высокого давления, a NH2 и СО2, которые образуются в результате разложения карбамата аммония, увлекаются отпарным газом, который представляет собой СО2.

В самоотпарных колоннах никакой отпарной газ не вводят в отпарную колонну, но NH2 и СО2, которые образуются в результате разложения карбамата аммония, служат в качестве отпарного газа.

Отпарные колонны содержат трубы и оболочку, верхний конец и нижний конец. В процессе нормальной эксплуатации верхний конец расположен сверху отпарной колонны, и нижний конец расположен снизу отпарной колонны. У верхнего конца карбамидо-карбаматная смесь распределяется по трубам, и газовая смесь, содержащая отпарной газ, в также увлеченные NH3 и СО2, которые образуются в результате разложения карбамата, выходит из отпарной колонны. У нижнего конца собирается раствор отпаренного карбамида. В случае углекислотные отпарные колонны, отпарной газ, представляющий собой СО2, вводят в нижний конец отпарной колонны.

В процессе нормальной эксплуатации трубы установлены практически вертикально. Они ограничивают пространство на трубной стороне. Пространство на оболочечной стороне расположено между трубами и оболочкой. Отпарной газ и карбамидо-карбаматная смесь проходят в противоточном режиме через пространство на трубной стороне, и при этом карбамидо-карбаматная смесь нагревается пространстве на оболочечной стороне с применением нагревательной среды, которая обычно представляет собой пар. Карбамидо-карбаматная смесь движется по трубам в режиме падающей пленки, в то время как газы поднимаются во внутренней части труб.

В документе US 5653282 раскрыт оболочечно-трубчатый теплообменник, содержащий отражающий распределитель, причем этот отражающий распределитель содержит цилиндрическую распределительную плиту с равномерно расположенными рядами продольных перфорированных отверстий и множеством противоударных балок, совмещенных в продольном направлении с перфорированными отверстиями. Таким образом, горячая текучая среда попадает на противоударные балки, и предотвращается непосредственное воздействие на трубы.

В документе ЕР 0002298 раскрыты способ и устройство для удаления карбамата аммония из раствор для синтеза карбамида, причем водный раствор карбамида вводят в зону отпаривания и заставляют стекать вниз по теплообменной стенке в форме тонкой пленки в процессе нагревания и контакта в противоточном режиме в газообразным отпарным агентом.

Было бы желательным масштабирование таких отпарных колонн в целях производства больших объемов карбамида экономичным способом. К сожалению, масштабирование указанных отпарных колонн не всегда представляет собой легкую задачу, и в процессе масштабирования, как правило, возникают многочисленные непредвиденные проблемы.

Краткое раскрытие настоящего изобретения

Авторы настоящего изобретения определили две проблемы в процессе масштабирования оболочечно-трубчатых отпарных колонн, представляющие собой сильную коррозию труб и неэффективное отпаривание. Указанные проблемы решаются с применением отпарных колонн, систем и способов, которые описаны в настоящем документе.

В частности, в настоящем документе предложена оболочечно-трубчатая отпарная колонна для отпаривания карбамидо-карбаматной смеси, причем эта отпарная колонна имеет верхний конец в соединении с возможностью переноса текучей среды с нижним концом через множество труб, расположенных внутри оболочки; при этом верхний конец содержит впуск для карбамидо-карбаматной смеси и выпуск для газовой смеси, содержащей отпарной газ и один или несколько отпаренных соединений; нижний конец содержит выпуск для карбамидо-карбаматного потока, концентрированного в отношении карбамида; причем нижний конец необязательно содержит впуск для отпарного газа; оболочечно-трубчатая отпарная колонна дополнительно содержит впуск нагревательной текучей среды и выпуск нагревательной текучей среды в соединении с возможностью переноса текучей среды с пространством на оболочечной стороне, расположенным между множеством труб и оболочкой; при этом оболочечно-трубчатая отпарная колонна имеет продольное направление и боковые поперечные сечения, причем продольное направление является параллельным по отношению к трубам, и боковые поперечные сечения являются перпендикулярными по отношению к продольному направлению; при этом оболочечно-трубчатая отпарная колонна содержит распределитель нагревательной текучей среды вблизи впуска нагревательной текучей среды для гомогенизации потока нагревательной текучей среды в отпарной колонне, причем распределитель нагревательной текучей среды содержит краевую стенку и распределительную плиту для нагревательной текучей среды, которая расположена параллельно по отношению к боковым поперечным сечениям; при этом краевая стенка содержит два или большее число отверстий и/или множество перфорированных отверстий, и краевая стенка определяет лентообразное пространство между оболочкой и краевой стенкой; при этом впуск нагревательной текучей среды выполнен с возможностью введения нагревательной текучей среды в лентообразное пространство; лентообразное пространство выполнено с возможностью введения нагревательной текучей среды во внутреннее пространство для распределения нагревательной текучей среды; при этом распределительная плита для нагревательной текучей среды выполнена с возможностью введения нагревательной текучей среды из внутреннего пространства для распределения нагревательной текучей среды в пространство на оболочечной стороне между распределителем нагревательной текучей среды и нижним концом; при этом распределительная плита для нагревательной текучей среды содержит множество перфорированных отверстий, причем множество перфорированных отверстий включает множество трубных отверстий и множество отверстий для нагревательной текучей среды, причем размер и/или плотность отверстий для нагревательной текучей среды изменяются в радиальном направлении распределительной плиты для нагревательной текучей среды.

Согласно некоторым вариантам осуществления размер отверстий для нагревательной текучей среды изменяется от центра распределительной плиты для нагревательной текучей среды к наружному ободу распределительной плиты для нагревательной текучей среды.

Согласно некоторым вариантам осуществления приспособления для ограничения вибраций труб присутствуют между распределительной плитой для нагревательной текучей среды и нижним концом, при этом приспособления для ограничения вибраций труб необязательно содержат множество отбойных дисков.

Согласно некоторым вариантам осуществления угол между продольным направлением и распределительной плитой для нагревательной текучей среды составляет от 85,0° до 90,0°, или от 87,5 до 90,0°, или от 88,0° до 90,0°, предпочтительно от 89,0° до 90,0°, предпочтительнее от 89,5° до 90,0°, еще предпочтительнее 90,0°; и/или при этом угол между продольным направлением и краевой стенкой составляет от 0,0° до 5,0°, или от 0,0° до 2,5°, или от 0,0° до 2,0°, предпочтительно от 0,0° до 1,0°, предпочтительнее от 0,0° до 0,5°, еще предпочтительнее 0,0°.

Согласно некоторым вариантам осуществления размер отверстий для нагревательной текучей среды увеличивается от наружного обода к центру распределительной плиты для нагревательной текучей среды, при этом необязательно размер отверстий для нагревательной текучей среды строго увеличивается от наружного обода к центру распределительной плиты для нагревательной текучей среды; или при этом размер отверстий для нагревательной текучей среды уменьшается от наружного обода к центру распределительной плиты для нагревательной текучей среды, причем необязательно размер отверстий для нагревательной текучей среды строго уменьшается от наружного обода к центру распределительной плиты для нагревательной текучей среды.

Согласно некоторым вариантам осуществления распределительная плита для нагревательной текучей среды содержит одну или несколько областей, в которых размер отверстий для нагревательной текучей среды строго уменьшается от наружного обода к центру распределительной плиты для нагревательной текучей среды, и при этом распределительная плита для нагревательной текучей среды содержит одну или несколько областей, в которых размер отверстий для нагревательной текучей среды строго увеличивается от наружного обода к центру распределительной плиты для нагревательной текучей среды.

Согласно некоторым вариантам осуществления диаметр отверстий для нагревательной текучей среды составляет от по меньшей мере 1 мм до не более чем 16 мм, предпочтительно от по меньшей мере 2 мм до не более чем 13 мм, предпочтительнее от по меньшей мере 3 мм до не более чем 10 мм, еще предпочтительнее от по меньшей мере 5 мм до не более чем 7 мм.

Согласно некоторым вариантам осуществления соотношение диаметра наибольших отверстий для нагревательной текучей среды, с одной стороны, и диаметра наименьших отверстий для нагревательной текучей среды, с другой стороны, составляет от по меньшей мере 1,1 до не более чем 16, предпочтительно от по меньшей мере 1,4 до не более чем 3,5.

Согласно некоторым вариантам осуществления нагревательная текучая среда отверстия в распределительной плите для нагревательной текучей среды расположены с равными интервалами на концентрических окружностях вокруг центра распределительной плиты для нагревательной текучей среды.

Согласно некоторым вариантам осуществления плотность отверстий для нагревательной текучей среды является постоянной в распределительной плите для нагревательной текучей среды, при этом размер отверстий для нагревательной текучей среды изменяется от центра распределительной плиты для нагревательной текучей среды к наружному ободу распределительной плиты для нагревательной текучей среды, причем трубные отверстия расположены в треугольной геометрической конфигурации, и при этом каждое отверстие для нагревательной текучей среды занимает центральное положение между тремя соседними трубными отверстиями.

Согласно некоторым вариантам осуществления плотность отверстий для нагревательной текучей среды является постоянной в распределительной плите для нагревательной текучей среды размер отверстий для нагревательной текучей среды изменяется от центра распределительной плиты для нагревательной текучей среды к наружному ободу распределительной плиты для нагревательной текучей среды, трубные отверстия расположены в квадратной геометрической конфигурации, и при этом каждое отверстие для нагревательной текучей среды занимает центральное положение между четырьмя соседними трубными отверстиями.

Согласно некоторым вариантам осуществления отпарная колонна содержит более чем 3000 труб, или более чем 4000 труб, или более чем 5000 труб, или более чем 6000 труб, или более чем 7000 труб, или от 3000 до 7000 труб, или от 4000 до 6000 труб, или от 5000 до 7000 труб, или от 5000 до 10000 труб.

Кроме того, предложена система для производства карбамида, содержащая карбаматный конденсатор, карбамидный реактор и оболочечно-трубчатую отпарную колонну, которые описаны в настоящем документе.

Кроме того, предложено применение оболочечно-трубчатой отпарной колонны, которая описана, в настоящем документе для отпаривания карбамидо-карбаматной смеси.

Кроме того, предложен способ отпаривания карбамидо-карбаматной смеси, причем этот способ включает следующие стадии: обеспечение оболочечно-трубчатой отпарной колонны, которая описана в настоящем документе; введение карбамидо-карбаматной смеси во впуск для карбамидо-карбаматной смеси; введение нагревательной текучей среды в пространство на оболочечной стороне посредством впуска нагревательной текучей среды, причем нагревательная текучая среда представляет собой насыщенный пар; необязательное введение отпарного газа во впуск для отпарного газа у нижнего конца; введение в контакт карбамидо-карбаматной смеси и отпарного газа в пространстве на трубной стороне, которое расположено в трубах, нагревание карбамидо-карбаматной смеси посредством нагревательной текучей среды, и в результате этого получение карбамидо-карбаматного потока, концентрированного в отношении карбамида; выведение карбамидо-карбаматного потока, концентрированного в отношении карбамида на выпуске для карбамидо-карбаматного потока, концентрированного в отношении карбамида; выведение газовой смеси, содержащей один или несколько отпаренных соединений на выпуске для газовой смеси, один или несколько отпаренных соединений, включая NH3, СО2 и воду; выведение нагревательной текучей среды на выпуске нагревательной текучей среды.

Кроме того, предложено применение распределителя нагревательной текучей среды для гомогенизации потока пара вблизи впуска нагревательной текучей среды оболочечно-трубчатой отпарной колонны для отпаривания карбамидо-карбаматной смеси, причем распределитель нагревательной текучей среды содержит краевую стенку и распределительную плиту для нагревательной текучей среды, которая расположена параллельно по отношению к боковым поперечным сечениям; при этом краевая стенка содержит два или большее число отверстий и/или множество перфорированных отверстий, распределительная плита для нагревательной текучей среды содержит наружный обод и центр, распределительная плита для нагревательной текучей среды содержит множество перфорированных отверстий, множество перфорированных отверстий, в том числе множество трубных отверстий и множество отверстий для нагревательной текучей среды, причем размер и/или плотность отверстий для нагревательной текучей среды изменяется от центра распределительной плиты для нагревательной текучей среды к наружному ободу распределительной плиты для нагревательной текучей среды.

Краткое описание фигур

Следующее описание фигур для конкретных вариантов осуществления настоящего изобретения представлено исключительно в качестве примера и не предназначено для ограничения настоящего изобретения, его приложения или применения. На фигурах одинаковые условные номера означают одинаковые или аналогичные части и признаки.

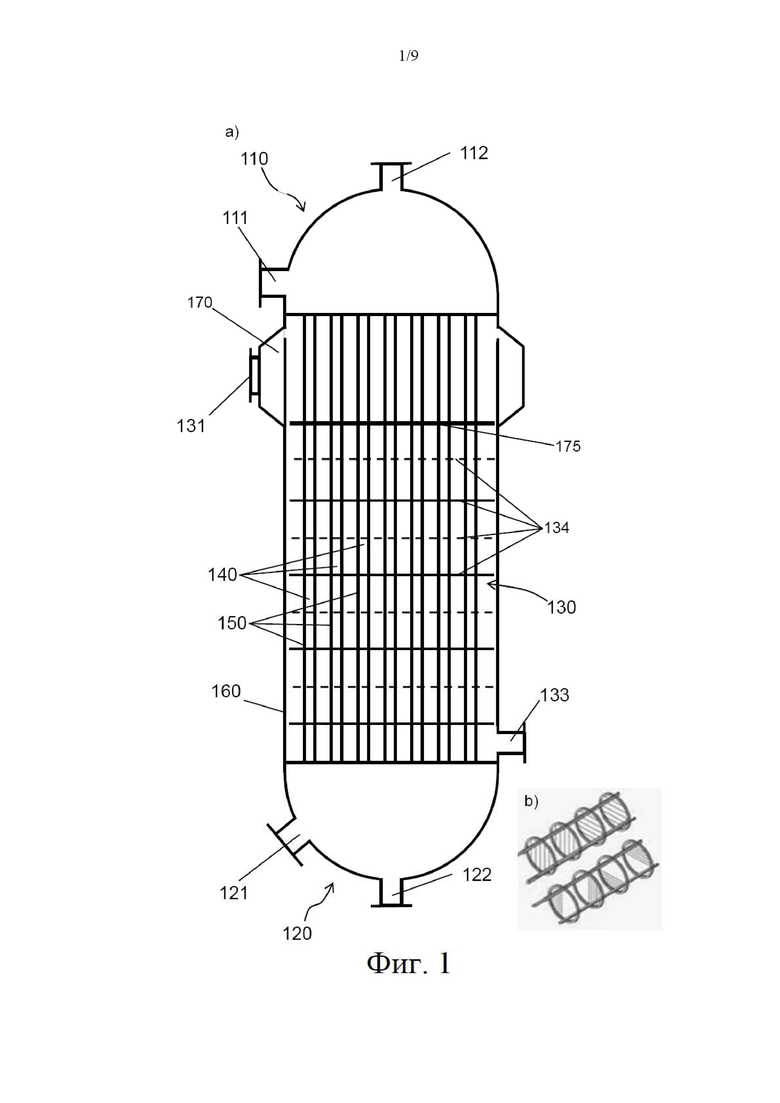

На фиг. 1 представлен вариант осуществления углекислотной отпарной колонны (100).

На фиг. 2 представлен вариант осуществления самоотпарной колонны (100).

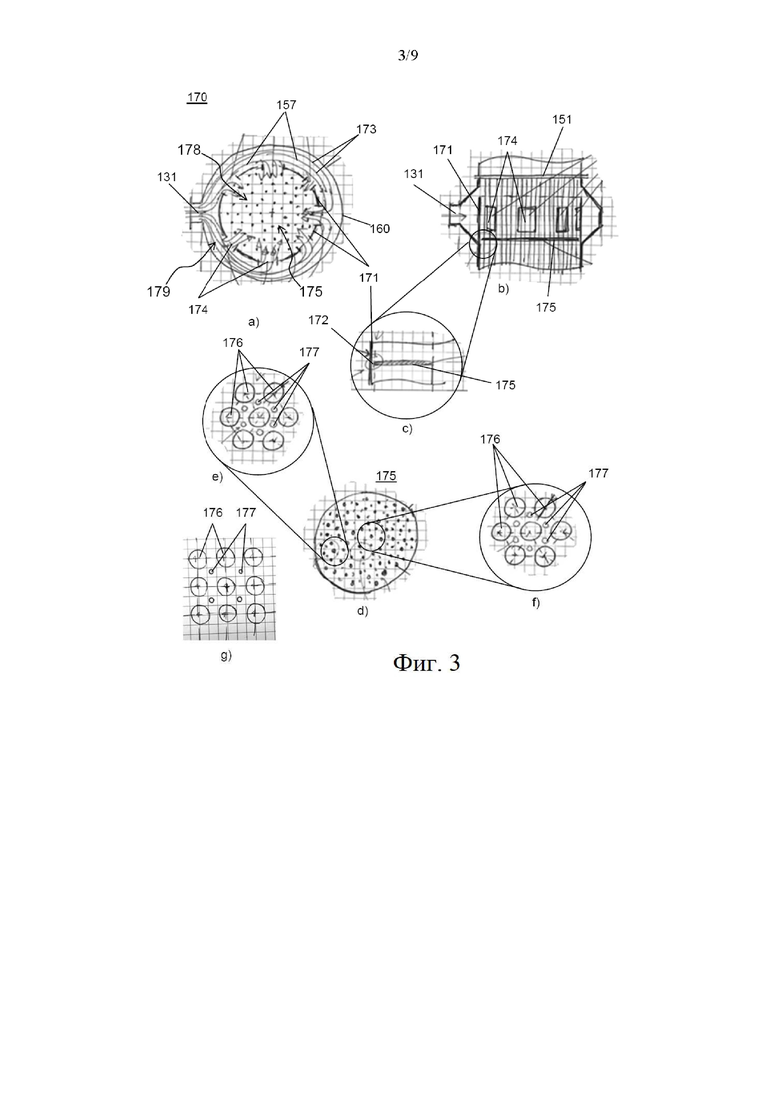

На фиг. 3 представлен распределитель (170) нагревательной текучей среды, содержащий краевую стенку (171) и распределительную плиту (175) для нагревательной текучей среды.

На фиг. 4 представляет режимы вибрации труб.

На фиг. 5 представлены возможные типы потока нагревательной текучей среды между трубами (150).

На фиг. 6 представлен пример секции высокого давления конкретного типа установки для производства карбамида, в которой может быть использована технология, описанная в настоящем документе.

На фиг. 7 представлены две картины коррозии, которые одновременно наблюдаются в трубах оболочечно-трубчатых отпарных колонн для отпаривания карбамидо-карбаматной смеси предшествующего уровня техники. В некоторых режимах эксплуатации картина коррозии, которая представлена на фиг. 7а, наблюдается в углекислотных отпарных колоннах, и картина коррозии, которая представлена на фиг. 7b, наблюдается в самоотпарных колоннах.

На фиг. 8 представлены плотности газа и скорости коррозии, которые одновременно наблюдаются в трубах оболочечно-трубчатых отпарных колонн для отпаривания карбамидо-карбаматной смеси предшествующего уровня техники.

На фиг. 9 представлена схематическая иллюстрация плотности газа как функции положения в менее нагретых трубах и в более нагретых трубах.

На фиг. 10 представлен пример втулки (700).

Для описания и фигур использованы следующие условные обозначения: 100 - отпарная колонна; 101 - отпарной газопровод; 102 - труба для карбамидо-карбаматного потока; 103 - труба для потока, содержащего отпарной газ и одно или несколько отпаренных соединений; 104 - труба для карбамидо-карбаматного потока, концентрированного в отношении карбамида; 110 - верхний конец (сверху отпарной колонны в процессе нормальной эксплуатации); 111 - впуск для карбамидо-карбаматной смеси; 112 - выпуск для газовой смеси; 120 - нижний конец (снизу отпарной колонны в процессе нормальной эксплуатации); 121 - впуск для отпарного газа; 122 выпуск для карбамидо-карбаматного раствора, концентрированного в отношении карбамида; 130 -пространство на оболочечной стороне; 131 - впуск нагревательной текучей среды; 133 -выпуск нагревательной текучей среды; 134 - отбойные диски; 140 - пространство на трубной стороне; 150 - труба; 151 - верхняя трубная решетка; 152 - нижняя трубная решетка; 153 - область коррозии; 154 - область отложений; 155 - линии потока (поперечный паровой поток); 156 - линии потока (продольный паровой поток); 157 - линии потока (поток в распределителе нагревательной текучей среды) 160 - оболочка; 170 - распределитель нагревательной текучей среды; 171 - краевая стенка; 172 - пространство для теплового расширения; 174 - отверстие в краевой стенке; 175 - распределительная плита для нагревательной текучей среды; 176 - трубное отверстие; 177 - паровое отверстие; 178 - внутреннее пространство для распределения нагревательной текучей среды; 179 - лентообразное пространство; 200 - реактор; 201 - труба для паров NH3, СО2, воды и инертных веществ; 300 - карбаматный конденсатор; 301 - труба для газообразного потока; 302 - труба для потока карбаматного раствора; 400 - газоочиститель; 40 -1 труба для подачи карбаматного раствора из расположенной ниже по потоку секции; 402 - труба для потока инертных газов; 500 - подача нагревательной текучей среды; 501 - парогенератор; 502 - соединение с наружной подачей нагревательной текучей среды; 503 - труба для потока нагревательной текучей среды; 504 - труба для охлажденного потока нагревательной текучей среды; 600 - инжектор высокого давления; 601 - подача аммиака; 700 - втулка; 710 - отверстие для карбамидо-карбаматной смеси; 720 - отверстие для газа; 800 - закупоренная область; 810 - незакупоренная область; 1000 - секция высокого давления установки для производства карбамида.

Подробное раскрытие настоящего изобретения

При дальнейшем использовании в настоящем документе грамматические формы единственного числа означают как единственное, так и множественное число, если иное условие четко не продиктовано контекстом.

Термины «содержат», «содержит», которые используются ниже, являются синонимичными терминам «включают», «включает» или «охватывают», «охватывает» и представляют собой неограничительные или открытые термины, которые не исключают дополнительные неуказанные части, элементы или технологические стадии. В тех случаях, где в настоящем описании представлен продукт или способ, который «включает» конкретные признаки, части или стадии, это означает возможность того, что и другие признаки, части или стадии также могут присутствовать, но это также может относиться к вариантам осуществления, в которых присутствуют только перечисленные признаки, части или стадии.

Представление численных значений посредством численных диапазонов охватывает все целые и дробные числа в пределах указанных диапазонов, а также приведенные конечные точки.

Все документы, процитированные в настоящем описании, считаются включенными в него во всей своей полноте посредством ссылки.

Если не определены другие условия, все термины, которые представлены в настоящем изобретении, в том числе технические и научные термины, имеют значения, которые обычно присваивает им специалист в данной области техники. В качестве дополнительного указания, определения представлены в целях дополнительного разъяснения терминов, которые использованы в описании настоящего изобретения.

В процессе масштабирования оболочечно-трубчатых отпарных колонн высокого давления для разложения карбамидо-карбаматных смесей наблюдалась характерная картина коррозии. В частности, было обнаружено, что некоторые трубы в отпарных колоннах высокого давления для разложения карбамидо-карбаматных смесей подвергаются более сильной коррозии по сравнению с другими трубами. Не связывая настоящее изобретение какими-либо определенными теориями или режимами эксплуатации, авторы считают, что связанные с коррозией проблемы обусловлены коррозией труб, которую индуцирует карбамат аммония при высокой температуре. Кроме того, было обнаружено, что связанные с коррозией проблемы могут быть обусловлены неоднородным нагреванием труб; поскольку карбамат аммония вызывает более сильную коррозию при повышенных температурах, в результате этого неоднородное нагревание труб вызывает неоднородную коррозию. В процессе нормальной эксплуатации способы и устройства, которые описаны в настоящем документе, улучшают однородность температуры в жидкой фазе карбамата аммония фаза, и в результате этого уменьшаются поперечные изменения температуры. В свою очередь, при этом улучшается однородность в процессе нагревания труб, уменьшается коррозия труб, а также увеличивается продолжительность полезной эксплуатации отпарных колонн.

Кроме того, авторы настоящего изобретения обнаружили, что связанные с коррозией проблемы могут быть решены с применением отпарной колонны, конструкции которой описаны в настоящем документе. Таким образом, может быть обеспечено, что трубы в отпарных колоннах согласно настоящему изобретению имеют предполагаемый срок службы, составляющий приблизительно от 20 до 30 лет.

Хотя настоящее изобретение было раскрыто в контексте масштабирования отпарных колонн, авторы не считают, что преимущества, которые предоставляет настоящее изобретение, могут быть каким-либо образом ограничены отпарными колоннами, имеющими какие-либо конкретные размеры.

Термин «карбамат», который используется в настоящем документе, означает карбамат аммония. Термин «карбамидо-карбаматная смесь», который используется в настоящем документе, означает смесь, содержащую карбамид, карбамат аммония, аммиак и воду. Согласно некоторым вариантам осуществления карбамидо-карбаматная смесь содержит от 31 до 34 мас. % карбамида, от 32 до 35 мас. % карбамата аммония, от 16 до 18 мас. % аммиака, от 0,1 до 0,3 мас. % биурета, и остальную массу составляет вода. Здесь сокращение «мас. %» означает массовые процентные доли компонентов по отношению к массе карбамидо-карбаматной смеси.

Выражение «отпаривание карбамидо-карбаматной смеси», которое используется в настоящем документе, означает процесс разложения карбамата аммония, который содержится в этой смеси, с образованием аммиака и диоксид углерода. Образующиеся аммиак и диоксид углерода увлекаются отпарным газом. Кроме того, вода, которая содержится в карбамидо-карбаматной смеси, также по меньшей мере частично увлекается отпарным газом.

Термины «вверх по потоку» и «вниз по потоку», которые используется в настоящем документе, имеют следующие значения: направление вверх по потоку представляет собой направление к впуску нагревательной текучей среды, а направление вниз по потоку представляет собой направление к выпуску нагревательной текучей среды

Термин «вертикальный», который используется в настоящем документе, разъясняется следующим образом: когда предметы указаны как вертикально ориентированные, это означает ориентацию их продольной оси. Следует понимать, что эта ориентация может иметь определенное отклонение от вертикальной оси. Предпочтительно это отклонение составляет менее чем 1,0° или менее чем 0,5°. Предпочтительнее это отклонение составляет менее чем 0,1°.

Выражение «вблизи впуска нагревательной текучей среды», которое используется в настоящем документе и приводится для описания положения распределителя нагревательной текучей среды, означает, что распределитель нагревательной текучей среды занимает такое же или практически такое же продольное положение в отпарной колонне.

Отпарная колонна находит определенное применение в качестве отпарной колонны высокого давления в установке для производства карбамида, которая также содержит карбамидный реактор. Такие отпарные колонны обычно работают под давлением, которое является приблизительно таким же, как давление в карбамидном реакторе, например, равняется ему с отклонением, не превышающим 5,0%.

В настоящем документе предложена отпарная колонна, в частности, оболочечно-трубчатая отпарная колонна, для отпаривания карбамидо-карбаматной смеси. Настоящее изобретение является применимым к любым типам отпарных колонн для отпаривания карбамидо-карбаматных смесей. В частности, оно является применимыми как самоотпарным колоннам, так и к углекислотным отпарным колоннам. В углекислотных отпарных колоннах в качестве отпарного газа используется СО2. Он поступает в нижнюю часть отпарной колонны высокого давления, a NH3 и СО2, которые образуются в процессе разложения карбамата аммония, увлекаются отпарным газом, представляющим собой СО2. В случае самоотпарных колонн никакой отпарной газ не вводится в отпарную колонну, но NH3 и СО2, которые образуются в процессе разложения карбамата аммония, сами служат в качестве отпарного газа.

Соответственно, согласно некоторым вариантам осуществления отпарная колонна представляет собой углекислотную отпарную колонну, и отпарной газ представляет собой СО2.

В качестве альтернативы, согласно некоторым вариантам осуществления отпарная колонна представляет собой самоотпарную колонну, и отпарной газ представляет собой NH3 и СО2, которые образуются в процессе разложения карбамата аммония. Когда отпарная колонна представляет собой самоотпарную колонну, ее нижний конец не содержит впуск для отпарного газа. Несмотря на это, нижний конец самоотпарных колонн все же предпочтительно содержит впуск для пассивирующего газового потока. Предпочтительно воздух используется в качестве пассивирующего газового потока. Следует отметить, что скорости движения пассивирующего воздушного потока являются настолько низкими, что они не могут вносить какой-либо существенный вклад в указанный процесс отпаривания. Типичные скорости пассивирующего воздушного потока составляют от 50 до 250 кг воздуха в час или от 50 до 500 кг воздуха в час.

Отпарная колонна имеет продольное направление и боковое поперечное сечение. Продольное направление является параллельным по отношению к трубам. Боковое поперечное сечение является перпендикулярным по отношению к продольному направлению. Другими словами, продольное направление представляет собой направление, которое соединяет верхний конец и нижний конец. Боковые поперечные сечения являются перпендикулярными по отношению к продольному направлению. Другими словами, термин «боковое поперечное сечение через отпарную колонну» означает поперечное сечение, проходящее через отпарную колонну в плоскости, которая является перпендикулярной по отношению к трубам. Предпочтительно отпарная колонна является цилиндрической. Другими словами, отпарная колонна предпочтительно имеет круглое боковое поперечное сечение.

Отпарная колонна имеет верхний конец и нижний конец. Верхний и нижний концы находятся в соединении с возможностью переноса текучей среды через множество труб. Трубы расположены внутри оболочки. В процессе нормальной эксплуатации верхний конец отпарной колонны расположенный сверху отпарной колонны, и нижний конец расположенный снизу отпарной колонны.

Другими словами, верхний конец находится в соединении с возможностью переноса текучей среды с нижним концом через множество труб, расположенных внутри оболочки. Пространство на оболочечной стороне не находится в соединении с возможностью переноса текучей среды с верхним концом и нижним концом. Пространство на оболочечной стороне отделено от верхнего конца, например, посредством верхней трубной решетки. Пространство на оболочечной стороне отделено от нижнего конца, например, посредством нижней трубной решетки. Когда верхний конец отделен от пространства на оболочечной стороне посредством верхней трубной решетки, соединение с возможностью переноса текучей среды между трубами верхним концом обеспечено посредством перфорированных отверстий в верхней трубной решетке. Когда нижний конец отделен от пространства на оболочечной стороне посредством нижней трубной решеткой, соединение с возможностью переноса текучей среды между трубами и нижним концом обеспечено посредством перфорированных отверстий в нижней трубной решетке. Предпочтительно перфорированные отверстия в верхней трубной решетке и в нижней трубной решетке являются круглыми, трубы являются цилиндрическими, и перфорированные отверстия имеют диаметр, который равен диаметру труб в пределах допустимой погрешности, составляющей менее чем 10,0%, 5,0%, 2,0% или 1,0%.

Верхний конец содержит впуск для карбамидо-карбаматной смеси и выпуск для газовой смеси, содержащей отпарной газ и один или несколько отпаренных соединений.

Нижний конец содержит выпуск для карбамидо-карбаматного потока, концентрированного в отношении карбамида. Согласно некоторым вариантам осуществления этот карбамидо-карбаматный поток, концентрированный в отношении карбамида, содержит непрореагировавший карбамат аммония в количестве, составляющем, например, от 0,0 до 30,0 мас. %, или от 10,0 до 20,0 мас. %, или от 10,0 до 15,0 мас. %, или от 15,0 до 25,0 мас. % карбамата аммония.

Согласно некоторым вариантам осуществления карбамидо-карбаматный поток, концентрированный в отношении карбамида, содержит свободный аммиак в количестве, составляющем, например, от 0,0 до 20,0 мас. %, или от 0,5 до 1,0 мас. %, или от 0,5 до 20,0 мас. %, или от 10,0 и 15,0 мас. % свободного аммиака.

Здесь сокращение «мас. %» означает массовые процентные доли компонентов по отношению к массе карбамидо-карбаматного потока.

Согласно некоторым вариантам осуществления карбамидо-карбаматный поток, концентрированный в отношении карбамида, одновременно содержит свободный аммиак и карбамат аммония, например, в указанных выше концентрациях.

Необязательно нижний конец содержит впуск для отпарного газа. В частности, в случае углекислотной отпарной колонны нижний конец содержит впуск для СО2, используемого в качестве отпарного газа. В случае самоотпарной колонны нижний конец не содержит впуск для отпарного газа.

Отпарная колонна дополнительно содержит впуск нагревательной текучей среды и выпуск нагревательной текучей среды, причем они оба находятся в соединении с возможностью переноса текучей среды с пространством на оболочечной стороне, расположенным между трубами и оболочкой.

Предпочтительно впуск нагревательной текучей среды расположен вблизи верхнего конца отпарной колонны, и выпуск нагревательной текучей среды расположен вблизи нижнего конца отпарной колонны.

Оболочечно-трубчатая отпарная колонна содержит распределитель нагревательной текучей среды вблизи впуска нагревательной текучей среды. Распределитель нагревательной текучей среды обеспечивает гомогенизацию потока нагревательной текучей среды в отпарной колонне.

Распределитель нагревательной текучей среды содержит краевую стенку и распределительную плиту для нагревательной текучей среды, которая занимает поперечное положение в отпарной колонне. Следует понимать, что выражение «поперечное положение», которое используется в настоящем документе в отношении распределительной плиты для нагревательной текучей среды, означает, что распределительная плита для нагревательной текучей среды является параллельной по отношению к боковым поперечным сечениям, или, другими словами, что распределительная плита для нагревательной текучей среды расположена перпендикулярно по отношению к продольному направлению.

Краевая стенка содержит два или большее число отверстий и/или множество перфорированных отверстий, и краевая стенка определяет лентообразное пространство между оболочкой и краевой стенкой. Согласно некоторым вариантам осуществления перфорированные отверстия являются круглыми. Такая краевая стенка уменьшает скорость парового потока, который воздействует на трубы в отпарной колонне, и в результате этого уменьшается эрозия труб.

Впуск нагревательной текучей среды выполнен с возможностью введения нагревательной текучей среды в лентообразное пространство. Предпочтительно это осуществляется путем непосредственного введения нагревательной текучей среды в лентообразное пространство через впуск нагревательной текучей среды.

Лентообразное пространство выполнено с возможностью введения нагревательной текучей среды во внутреннее пространство для распределения нагревательной текучей среды. В частности, два или большее число отверстий и/или множество перфорированных отверстий в краевой стенке обеспечивают осуществление равномерного введения нагревательной текучей среды во внутреннее пространство для распределения нагревательной текучей среды.

Распределительная плита для нагревательной текучей среды выполнена с возможностью введения нагревательной текучей среды из внутреннего пространства для распределения нагревательной текучей среды в пространство на оболочечной стороне между распределителем нагревательной текучей среды и нижним концом. В частности, нагревательная текучая среда поступает в пространство на оболочечной стороне посредством множества перфорированных отверстий, содержащихся в распределительной плите для нагревательной текучей среды. Множество перфорированных отверстий включает множество трубных отверстий и множество отверстий для нагревательной текучей среды. Размер и/или плотность отверстий для нагревательной текучей среды изменяются в радиальном направлении распределительной плиты для нагревательной текучей среды.

Термин «радиальное направление», который используется в настоящем документе, означает направление в поперечной плоскости, которое ориентировано от центра отпарной колонны. Каждое радиальное направление соответствует тангенциальному направлению, которое находится в поперечной плоскости, и которое является перпендикулярным по отношению к радиальному направлению. Согласно некоторым вариантам осуществления размер трубного отверстия изменяется в радиальных направлениях и является постоянным в тангенциальных направлениях. В результате этого возникает вращательно-симметричная конфигурация размеров трубных отверстий.

Согласно некоторым вариантам осуществления пространство между любой трубой и трубным отверстием, через которое она проходит, составляет менее чем 1,0%, 2,0%, 3,0%, 5,0% или 10,0% диаметра трубы. Согласно некоторым вариантам осуществления пространство между любой трубой и трубным отверстием, через которое она проходит через распределительную плиту для нагревательной текучей среды, составляет от 0,0% до 1,0%, или от 1,0% до 2,0%, или от 2,0% до 3,0%, или от 3,0% до 5,0%, или от 5,0% до 10,0%, или от 0,5% до 1,5%, или от 1,5% до 2,5%, или от 2,5% до 3,5%, или от 3,5% до 5,5%, или от 5,5% до 10,5% диаметра трубы.

Соответственно, форма перфорированных отверстий находится в близком соответствии с краем труб, которые проходят через распределительную плиту. Если это необходимо, допустимый размер между трубой и краем перфорированного отверстия обеспечивает возможность термической деформации в отпарной колонне.

Согласно некоторым вариантам осуществления оболочка является цилиндрической, и оболочка имеет наружный диаметр, составляющий от 2,0 до 6,0 м или от 3,0 до 5,0 м.

Согласно некоторым вариантам осуществления верхний конец отпарной колонны присоединен к трубам посредством втулок в верхней трубной решетке. Каждая втулка представляет собой устройство для разделения жидкости и соединена с трубами. Втулки выполнены с возможностью равномерного распределения карбамидо-карбаматной смеси по всем трубам через отверстия во втулке. Предпочтительно эти отверстия расположены в нижней части втулки. Кроме того, втулки содержат одно или несколько отверстий, предпочтительно в своей верхней части, которые обеспечивают выпуск газового потока в верхний конец отпарной колонны.

Предпочтительно краевая стенка распределителя нагревательной текучей среды изготовлена из листового металла, например, из листовой стали.

Согласно некоторым вариантам осуществления краевая стенка содержит три отверстия на своей поверхности, в том числе центральное отверстие и два боковых отверстия.

Отверстия могут быть, например, прямоугольными или круглыми. Например, распределитель нагревательной текучей среды содержит от 2 до 1000 отверстий, например, от 5 до 500 отверстий, или от 10 до 250 отверстий, или от 50 до 225 отверстий, или от 100 до 200 отверстий, или от 150 до 175 отверстий.

Согласно некоторым вариантам осуществления полная площадь отверстий или перфорированных отверстий в распределителе нагревательной текучей среды составляет от 2- до 8-кратной, или от 3- до 6-кратной, или 4-кратную полную площадь соответствующего впуска нагревательной текучей среды.

Предпочтительно высота краевой стенки распределителя нагревательной текучей среды составляет менее чем высота впуска и высота лентообразного пространства. Другими словами, согласно указанным вариантам осуществления пустое пространство, через которое может протекать ограниченное количество пара, остается в верхней части лентообразного пространства между краевой стенкой и оболочкой отпарной колонны. Примерный вариант осуществления этой конфигурации представлен на фиг. 3(b).

Предпочтительно краевая стенка не содержит отверстие непосредственно перед впуском нагревательной текучей среды.

Согласно некоторым вариантам осуществления краевая стенка распределителя нагревательной текучей среды содержит перфорированную область и неперфорированной области. В неперфорированной области краевая стенка является закрытой.

Согласно некоторым вариантам осуществления перфорированная область расположена вблизи впуска нагревательной текучей среды. Следовательно, неперфорированная область расположена на расстоянии от впуска нагревательной текучей среды.

Согласно некоторым вариантам осуществления перфорированная область расположена на расстоянии от впуска нагревательной текучей среды. Следовательно, неперфорированная область расположена вблизи впуска нагревательной текучей среды.

Согласно некоторым вариантам осуществления краевая стенка содержит множество перфорированных отверстий, плотность и/или размер которых варьируется по ее поверхности. Предпочтительно краевая стенка содержит перфорированные отверстия, которые распределены равномерно по ее поверхности, и размер которых изменяется при увеличении расстояния от впуска нагревательной текучей среды.

Согласно некоторым вариантам осуществления краевая стенка содержит перфорированные отверстия, которые распределены равномерно по ее поверхности и размер перфорированных отверстий увеличивается, например, строго увеличивается при увеличении расстояния от впуска нагревательной текучей среды.

Согласно некоторым вариантам осуществления краевая стенка содержит перфорированные отверстия, которые распределены равномерно по ее поверхности и размер перфорированных отверстий уменьшается, например, строго уменьшается при увеличении расстояния от впуска нагревательной текучей среды.

Согласно некоторым вариантам осуществления краевая стенка содержит перфорированные отверстия, которые распределены равномерно по ее поверхности, а также содержит области, которых размер перфорированных отверстий увеличивается, например, строго увеличивается при увеличении расстояния от впуска нагревательной текучей среды; и она содержит области, в которых размер перфорированных отверстий уменьшается, например, строго уменьшается при увеличении расстояния от впуска нагревательной текучей среды.

Согласно некоторым вариантам осуществления размер отверстий для нагревательной текучей среды изменяется от центра распределительной плиты для нагревательной текучей среды к наружному ободу распределительной плиты для нагревательной текучей среды. Другими словами, согласно некоторым вариантам осуществления размер отверстий для нагревательной текучей среды отличается в центре распределительной плиты для нагревательной текучей среды по сравнению с наружным ободом распределительной плиты для нагревательной текучей среды.

Другими словами, предпочтительно изменяется только размер отверстий для нагревательной текучей среды, а не расстояние между отверстиями для нагревательной текучей среды. Изменение размера отверстий для нагревательной текучей среды имеет большее практическое значение, чем изменение расстояния между отверстиями: изменение этого расстояния может приводить к образованию мертвых зон, если оказывается чрезмерно большим расстояние между отверстиями для нагревательной текучей среды. Кроме того, в целях механической устойчивости отверстия для нагревательной текучей среды предпочтительно расположены на определенном расстоянии, составляющим, например, по меньшей мере 1,0 мм или по меньшей мере 10,0 мм, от трубных отверстий. Таким образом, усложняется расположение отверстий для нагревательной текучей среды с переменным расстоянием между ними, и при этом отверстия для нагревательной текучей среды с переменным размером обеспечивают значительно упрощенную конфигурацию.

Согласно некоторым вариантам осуществления приспособления для ограничения вибраций труб присутствуют между распределительной плитой для нагревательной текучей среды и нижним концом. Предпочтительно приспособления для ограничения вибраций труб содержат множество отбойных дисков.

Применение отбойных дисков вместо стандартных перегородок обеспечивает минимальный перепад давления и одновременно обеспечивает минимальное искажение потока нагревательной. Уменьшение перепада давления допускает увеличение плотности расположения труб и, таким образом, повышает производительность отпарной колонны при сохранении размера отпарной колонны.

Согласно некоторым вариантам осуществления угол между продольным направлением и распределительной плитой для нагревательной текучей среды составляет от 85,0° до 90,0°, или от 87,5 до 90,0°, или от 88,0° до 90,0°, предпочтительно от 89,0° до 90,0°, предпочтительнее от 89,5° до 90,0°, еще предпочтительнее 90,0°.

Согласно некоторым вариантам осуществления угол между продольным направлением и краевой стенкой составляет от 0,0° до 5,0°, или от 0,0° до 2,5°, или от 0,0° до 2,0°, предпочтительно от 0,0° до 1,0°, предпочтительнее от 0,0° до 0,5°, еще предпочтительнее 0,0°.

Термин «увеличение», который используется в настоящем документе, означает, что параметр, к которому он относится, увеличивается или остается постоянным и не уменьшается в указанном направлении и в указанном диапазоне.

Термин «строгое увеличение», который используется в настоящем документе, означает, что параметр, к которому он относится, увеличивается и не уменьшается или остается постоянным в указанном направлении и в указанном диапазоне.

Термин «уменьшение», который используется в настоящем документе, означает, что параметр, к которому он относится, уменьшается или остается постоянным и не увеличивается в указанном направлении и в указанном диапазоне.

Термин «строгое уменьшение», который используется в настоящем документе, означает, что параметр, к которому он относится, уменьшается и не увеличивается или остается постоянным в указанном направлении и в указанном диапазоне.

Согласно некоторым вариантам осуществления размер, например, диаметр, отверстий для нагревательной текучей среды увеличивается от наружного обода к центру распределительной плиты для нагревательной текучей среды.

Согласно некоторым вариантам осуществления размер отверстий для нагревательной текучей среды строго увеличивается от наружного обода к центру распределительной плиты для нагревательной текучей среды.

Согласно некоторым вариантам осуществления размер отверстий для нагревательной текучей среды уменьшается от наружного обода к центру распределительной плиты для нагревательной текучей среды. Согласно некоторым вариантам осуществления размер отверстий для нагревательной текучей среды строго уменьшается от наружного обода к центру распределительной плиты для нагревательной текучей среды.

Согласно некоторым вариантам осуществления распределительная плита для нагревательной текучей среды содержит одну или несколько областей, в которых размер отверстий для нагревательной текучей среды строго уменьшается от наружного обода к центру распределительной плиты для нагревательной текучей среды, и распределительная плита для нагревательной текучей среды содержит одну или несколько областей, в которых размер отверстий для нагревательной текучей среды строго увеличивается от наружного обода к центру распределительной плиты для нагревательной текучей среды.

Предпочтительно отверстия просверливают в распределительной плите для нагревательной текучей среды.

Предпочтительно размер отверстий выбирают таким образом, что в процессе нормальной эксплуатации через каждое отверстие для нагревательной текучей среды проходит одинаковое количество нагревательной текучей среды, например, в пределах допустимой погрешности, составляющей 10,0%, или 5,0%, или 1,0%.

Согласно некоторым вариантам осуществления диаметр отверстий для нагревательной текучей среды составляет от по меньшей мере 1 мм до не более чем 16 мм, предпочтительно от по меньшей мере 2 мм до не более чем 13 мм, предпочтительнее от по меньшей мере 3 мм до не более чем 10 мм, еще предпочтительнее от по меньшей мере от 5 мм до не более чем 7 мм.

Согласно некоторым вариантам осуществления соотношение диаметра наибольшего из отверстий для нагревательной текучей среды, с одной стороны, и диаметр наименьшего из отверстий для нагревательной текучей среды, с другой стороны, составляет от по меньшей мере 1,1 до не более чем 16, предпочтительно от по меньшей мере 1,4 до не более чем 3,5.

Согласно некоторым вариантам осуществления отверстия для нагревательной текучей среды в распределительной плите для нагревательной текучей среды расположены с равными интервалами на концентрических окружностях вокруг центра распределительной плиты для нагревательной текучей среды.

Согласно некоторым вариантам осуществления плотность отверстий для нагревательной текучей среды является постоянной в распределительной плите для нагревательной текучей среды, и размер отверстий для нагревательной текучей среды изменяется от центра распределительной плиты для нагревательной текучей среды к наружному ободу распределительной плиты для нагревательной текучей среды, и трубные отверстия расположены в треугольной геометрической конфигурации. Треугольная геометрическая конфигурация трубных отверстий представляет собой конфигурацию, в которой трубные отверстия занимают положения в углах равносторонних треугольников. Паровое отверстие расположено в центре каждого равностороннего треугольника. Другими словами, каждое отверстие для нагревательной текучей среды занимает центральное положение между тремя соседними трубными отверстиями.

Предпочтительно шесть равносторонних треугольников образуют конфигурацию шестиугольной элементарной ячейки.

Предпочтительно одно и только одно отверстие для нагревательной текучей среды занимает центральное положение между тремя соседними трубными отверстиями. Соответственно, отверстия для нагревательной текучей среды также занимают положения в треугольной геометрической конфигурации. Предпочтительно отверстия для нагревательной текучей среды и трубные отверстия расположены в гексагональной решетке.

Предпочтительно, геометрическая конфигурация трубных отверстий и паровых отверстий является постоянной по всей распределительной плите для нагревательной текучей среды, и только размер отверстий для нагревательной текучей среды изменяется между центром и ободом распределительной плиты для нагревательной текучей среды.

Согласно некоторым вариантам осуществления плотность отверстий для нагревательной текучей среды является постоянной в распределительной плите для нагревательной текучей среды, и размер отверстий для нагревательной текучей среды изменяется от центра распределительной плиты для нагревательной текучей среды к наружному ободу распределительной плиты для нагревательной текучей среды, и трубные отверстия расположены в квадратной геометрической конфигурации. Простая квадратная геометрическая конфигурация трубных отверстий представляет собой конфигурацию, в которой трубные отверстия занимают положения в углах квадрата. Паровое отверстие расположено в центре каждого квадрата. Другими словами, каждое отверстие для нагревательной текучей среды занимает центральное положение между четырьмя соседними трубными отверстиями. Другими словами, в квадратной геометрической конфигурации четыре трубных отверстия и занимающие центральные положения паровые отверстия расположены с образованием квадратной элементарной ячейки.

Предпочтительно одно и только одно отверстие для нагревательной текучей среды занимает центральное положение между четырьмя соседними трубными отверстиями. Соответственно, отверстия для нагревательной текучей среды также занимают положения в квадратной геометрической конфигурации. Предпочтительно отверстия для нагревательной текучей среды и трубные отверстия расположены с образованием взаимно соединенных квадратных решеток.

Предпочтительно, также для случая квадратной геометрической конфигурации, геометрическая конфигурация трубных отверстий и паровых отверстий является постоянной по всей распределительной плите для нагревательной текучей среды, и только размер отверстий для нагревательной текучей среды изменяется между центром и ободом распределительной плиты для нагревательной текучей среды.

Термины «треугольная геометрическая конфигурация» и «квадратная геометрическая конфигурация» являются эквивалентами терминов «треугольная решетка» и «квадратная решетка», соответственно.

Согласно некоторым вариантам осуществления отпарная колонна содержит более чем 3000 труб, или более чем 4000 труб, или более чем 5000 труб, или более чем 6000 труб, или более чем 7000 труб. Согласно некоторым вариантам осуществления отпарная колонна содержит от 3000 до 7000 труб, или от 4000 до 6000 труб, или от 5000 до 7000 труб, или от 5000 до 10000 труб.

Согласно некоторым вариантам осуществления оболочка является цилиндрической, и при этом оболочка имеет наружный диаметр, составляющий от 2,0 до 6,0 м или от 3,0 до 5,0 м.

Как упомянуто выше, отпарная колонна содержит оболочку и множество труб, которые расположены внутри оболочки. Согласно некоторым вариантам осуществления трубы расположены вертикально внутри оболочки. Согласно некоторым вариантам осуществления трубы имеют длину, составляющую более чем 3,0 м, более чем 4,0 м или более чем 5,0 м. Согласно некоторым вариантам осуществления трубы имеют длину, составляющую от 4,0 до 8,0 м, или длину, составляющую от 5,0 до 7,0 м. Предпочтительно, трубы имеют длину, составляющую от 5,0 до 6,0 м.

Трубы предпочтительно имеют наружный диаметр, составляющий от 20,0 до 40,0 мм.

В случае углекислотной отпарной колонны трубы предпочтительно имеют наружный диаметр, составляющий от 20,0 до 40,0 мм или от 25,0 до 35,0 мм.

В случае самоотпарной колонны трубы предпочтительно имеют наружный диаметр, составляющий от 20,0 до 30,0 мм. В случае углекислотной отпарной колонны трубы предпочтительно имеют наружный диаметр, составляющий от 30,0 до 35,0 мм.

Согласно некоторым вариантам осуществления трубы имеют диаметр, составляющий вплоть до 32,0 мм или вплоть до 31,0 мм.

Предпочтительно, трубы изготовлены из нержавеющей стали.

Кроме того, согласно настоящему изобретению предложена система для производства карбамида, содержащая карбаматный конденсатор, карбамидный реактор и оболочечно-трубчатую отпарную колонну, которая описана в настоящем документе.

Отпарная колонна может представлять собой, например, углекислотную отпарную колонну или самоотпарную колонну, которые описаны выше.

Согласно некоторым вариантам осуществления карбамидный реактор и карбаматный конденсатор представляют собой отдельные реакционные резервуары. В качестве альтернативы, карбамидный реактор и карбаматный конденсатор представляют собой интегрированные карбамидный реактор и карбаматный конденсатор. Эти два варианта осуществления обсуждаются отдельно.

Когда карбаматный конденсатор и карбамидный реактор представляют собой отдельные реакционные резервуары, карбаматный конденсатор выполнен с возможностью частичного и экзотермического превращения аммиака и диоксид углерода в карбамат аммония, и карбаматный конденсатор частично превращает полученный таким способом карбамат аммония в карбамид. Таким образом, получается выходящий поток из конденсатора. Карбамидный реактор выполнен с возможностью адиабатического превращения в карбамид по меньшей мере части карбамата аммония, содержащегося в выходящем потоке из конденсатора. Таким образом, получается карбамидо-карбаматная смесь. Система выполнена с возможностью введения карбамидо-карбаматной смеси в отпарную колонну. Отпарная колонна выполнена с возможностью превращения карбамидо-карбаматной смеси в карбамидо-карбаматный поток, концентрированный в отношении карбамида, и газообразный поток, содержащий диоксид углерода и аммиак.

Когда система содержит объединенный реактор, который одновременно служит в качестве карбаматного конденсатора и карбамидного реактора, объединенный реактор выполнен с возможностью частичного и экзотермического превращения аммиака и диоксида углерода в карбамат аммония. Кроме того, объединенный реактор выполнен с дополнительной возможностью частичного превращения карбамата аммония в карбамид.

Таким образом, получается карбамидо-карбаматная смесь. Система выполнена с возможностью введения карбамидо-карбаматной смеси в отпарную колонну, и отпарная колонна выполнена с возможностью превращения карбамидо-карбаматной смеси в карбамидо-карбаматный поток, концентрированный в отношении карбамида, и газообразный поток, содержащий диоксид углерода и аммиак.

Кроме того, согласно настоящему изобретению предложено применение оболочечно-трубчатой отпарной колонны, которая описана в настоящем документе, для отпаривания карбамидо-карбаматной смеси.

Кроме того, предложено применение отпарной колонны, которая описана выше, для повышения эффективность отпаривания и/или для уменьшения коррозии труб в процессе отпаривания карбамидо-карбаматных смесей.

Кроме того, предложен способ отпаривания карбамидо-карбаматной смеси. В качестве дополнения или в качестве альтернативы, этот способ может быть определен как способ уменьшения коррозии в трубах отпарных колонн для разложения карбамидо-карбаматных смесей и/или повышения эффективности отпаривания в процессе отпаривания карбамидо-карбаматных смесей.

Способ включает стадию обеспечения оболочечно-трубчатой отпарной колонны. Отпарная колонна представляет собой отпарную колонну, которая описана выше. Предпочтительно, отпарная колонна имеет такую конфигурацию, в которой трубы расположены вертикально внутри оболочки. Кроме того, отпарная колонна предпочтительно расположена таким образом, что верхний конец находится сверху отпарной колонны, и нижний конец находится снизу отпарной колонны. Карбамидо-карбаматная смесь поступает во впуск для карбамидо-карбаматной смеси.

Когда используется углекислотная отпарная колонна, отпарной газ, представляющий собой СО2, поступает во впуск для отпарного газа. Когда используется самоотпарная колонна, СО2 и NH3, которые образуются в результате разложения карбамата аммония, служат в качестве отпарного газа. Следует отметить, что, как упомянуто выше, самоотпарные колонны, как правило, все же содержат впуск для пассивирующего воздуха для цели уменьшения коррозии, но скорость потока пассивирующего воздуха является недостаточной для внесения существенного вклада в процесс отпаривания.

Нагревательная текучая среда поступает в пространство на оболочечной стороне посредством впуска нагревательной текучей среды. Нагревательная текучая среда представляет собой предпочтительно пар, предпочтительнее насыщенный пар. Карбамидо-карбаматная смесь и отпарной газ вступают в контакт в трубах. В частности, карбамидо-карбаматная смесь движется в режиме падающей пленки вдоль внутренних стенок труб. Отпарной газ движется вверх в пространстве на трубной стороне.

Карбамидо-карбаматная смесь нагревается посредством нагревательной текучей среды. Под действием тепла, которое обеспечивает нагревательная текучая среда, карбамат аммония в составе карбамидо-карбаматной смеси разлагается с образованием газообразного аммиака и диоксида углерода. Когда разлагается карбамат аммония в составе карбамидо-карбаматной смеси, получается карбамидо-карбаматный поток, концентрированный в отношении карбамида. Карбамидо-карбаматный поток, концентрированный в отношении карбамида, выходит через выпуск для карбамидо-карбаматного потока, концентрированного в отношении карбамида.

Газовая смесь, содержащая один или несколько отпаренных соединений, выходит через выпуск для газовой смеси. Когда используется углекислотная отпарная колонна, эта газовая смесь содержит также отпарной газ. Нагревательная текучая среда выходит из пространства на оболочечной стороне посредством выпуска нагревательной текучей среды.

Указанные способы эффективно обеспечивают улучшенное отпаривание карбамидо-карбаматных смесей и при этом уменьшают коррозию отпарных колонн.

Согласно некоторым вариантам осуществления температура труб является постоянной вдоль любого бокового поперечного сечения через отпарную колонну. Согласно некоторым вариантам осуществления температура труб является постоянной вдоль любого бокового поперечного сечения через отпарную колонну в пределах допустимой погрешности, составляющей менее чем 10°С, менее чем 5°С, менее чем 2°С, или менее чем 1°С. Постоянная температура вдоль боковых поперечных сечений через отпарная колонна обеспечивает равномерную передачу тепла к трубам. Постоянство температуры в радиальном направлении обеспечивает улучшенное распределение нагревательной текучей среды, и, в свою очередь, постоянство температуры в радиальном направлении уменьшает коррозию труб отпарных колонн.

Согласно некоторым вариантам осуществления манометрическое давление в пространстве на оболочечной стороне составляет от 10,0 до 30,0 бар и предпочтительно от 16,0 до 24,0 бар.

Массовая скорость потока нагревательной текучей среды зависит от емкости отпарной колонны. Согласно некоторым вариантам осуществления массовая скорость потока нагревательной текучей среды составляет от 10,0 до 60,0 кг/с, от 20,0 до 50,0 кг/с или от 30,0 и 40,0 кг/с.

Согласно некоторым вариантам осуществления нагревательная текучая среда содержит пар. Предпочтительно нагревательная текучая среда состоит, в основном, из пара. Другими словами, нагревательная текучая среда предпочтительно содержит по меньшей мере 99,0 мас. % пара или по меньшей мере 99,9 мас. % пара. Здесь сокращение «мас. %» означает, что состав нагревательной текучей среды выражен как массовое процентное соотношение, т.е. как процентное соотношение массовой скорости потока пара, содержащегося в нагревательной текучей среде, и массовой скорости потока всей нагревательной текучей среды.

Согласно некоторым вариантам осуществления нагревательная текучая среда имеет плотность, составляющую от 7,0 до 13,0 кг/м3 или от 8,5 до 12,0 кг/м3.

Кроме того, согласно настоящему изобретению предложено применение распределителя нагревательной текучей среды для гомогенизации потока пара вблизи впуска нагревательной текучей среды оболочечно-трубчатой отпарной колонны для отпаривания карбамидо-карбаматной смеси. Распределитель нагревательной текучей среды содержит краевую стенку и поперечно расположенную распределительную плиту для нагревательной текучей среды. Краевая стенка содержит два или большее число отверстий и/или множество перфорированных отверстий. Распределительная плита для нагревательной текучей среды имеет наружный обод и центр и содержит множество перфорированных отверстий. Множество перфорированных отверстий включает множество трубных отверстий и множество отверстий для нагревательной текучей среды. Размер и/или плотность отверстий для нагревательной текучей среды изменяются от центра распределительной плиты для нагревательной текучей среды к наружному ободу распределительной плиты для нагревательной текучей среды. Предпочтительно распределитель нагревательной текучей среды представляет собой распределитель нагревательной текучей среды, который описан в настоящем документе.

Примеры

Пример 1

В первом примере рассмотрим фиг. 1, где на изображении (а) представлена отпарная колонна (100), которая описана в настоящем документе. В частности, отпарная колонна (100) представляет собой углекислотную отпарную колонну. Отпарная колонна (100) содержит оболочку (160) и множество труб (150), которые расположены внутри оболочки (160). Кроме того, отпарная колонна (100) содержит верхний конец (110) и нижний конец (120). Трубы (150) расположены между верхним концом (110) и нижним концом (120). Пространство на трубной стороне (140) представляет собой пространство, которое расположено в трубах (150). Пространство (130) на оболочечной стороне расположено между трубами (150) и оболочкой (160). Пространство (130) на оболочечной стороне отделено от верхнего конца (110) и нижнего конца (120). Верхний конец (110) и нижний конец (120) находятся в соединении с возможностью переноса текучей среды с пространством на трубной стороне (140).

Нижний конец (120) содержит выпуск (122) для карбамидо-карбаматного потока, концентрированного в отношении карбамида, и впуск (121) для отпарного газа.

Верхний конец (110) содержит впуск (111) для карбамидо-карбаматной смеси и выпуск (112) для газовой смеси, которая содержит отпарной газ и одно или несколько отпаренных соединений.

Отпарная колонна (100) дополнительно содержит впуск (131) нагревательной текучей среды и выпуск (133) нагревательной текучей среды. Впуск (131) нагревательной текучей среды и выпуск (133) нагревательной текучей среды находятся в соединении с возможностью переноса текучей среды с пространством (130) на оболочечной стороне. Кроме того, впуск (131) нагревательной текучей среды находится вблизи верхнего конца (110) отпарной колонны (100). Выпуск (133) нагревательной текучей среды находится вблизи нижнего конца (120) отпарной колонны (100).

Трубы (150) имеют длину, составляющую 6,0 м, и наружный диаметр, составляющий 31,0 мм. Отпарная колонна содержит цилиндрическую оболочку, диаметр которой составляет 3,1 м.

Отбойные диски (134) расположены с регулярными интервалами в пространстве (130) на оболочечной стороне. Две конкретные конфигурации отбойных дисков представлены на фиг. 1, изображение (b). Такие отбойные диски известны в технике.

Отпарная колонна на фиг. 1 содержит распределитель нагревательной текучей среды, содержащий распределительную плиту (175) для нагревательной текучей среды и краевую стенку. Распределитель нагревательной текучей среды обеспечивает, что поток нагревательной текучей среды является практически параллельным по отношению к трубам (150) в части отпарной колонны между распределительной плитой (175) для нагревательной текучей среды и нижним концом (120) отпарной колонны.

Подробное описание распределителя нагревательной текучей среды представлено в примере 3.

Пример 2

Во втором примере рассмотрим фиг. 2, где представлена отпарная колонна (100), которая описана в настоящем документе. В частности, отпарная колонна (100) представляет собой самоотпарную колонну. Конструкция отпарной колонны (100) является аналогичной конструкции в примере 1 с некоторыми различиями.

В частности, самоотпарная колонна не содержит впуск отпарного газа у своего нижнего конца; NH3 и СО2, которые образуются в результате разложения карбамата аммония, служат в качестве отпарного газа в самоотпарных колоннах, и, таким образом, отсутствует необходимость впуска для отпарного газа.

Кроме того, трубы самоотпарной колонны имеют меньшую толщину, чем трубы углекислотной отпарной колонны в примере 1. В частности, трубы самоотпарной колонны имеют наружный диаметр, составляющий 25 мм.

Отпарная колонна на фиг. 2 содержит распределитель нагревательной текучей среды, содержащий распределительную плиту (175) для нагревательной текучей среды и краевую стенку (171), как описано в примере 3. Распределитель нагревательной текучей среды равномерно распределяет нагревательную текучую среду из впуска (131) в лентообразное пространство.

Пример 3

В третьем примере рассмотрим фиг. 3 который представляет некоторые подробности примерного распределителя нагревательной текучей среды, описанного в настоящем документе. Этот распределитель нагревательной текучей среды является особенно подходящим для введения пара в пространство на оболочечной стороне в карбамидной отпарной колонне.

На фиг. 3 представлены шесть изображений (a)-(f).

На изображении (а) представлен вид сверху распределителя (170) нагревательной текучей среды, который содержит распределительную плиту (175) для нагревательной текучей среды и краевую стенку (171). Оболочка (160) и краевая стенка (171) отпарной колонны определяют лентообразное пространство (179), в которое поступает нагревательная текучая среда из впуска (131) нагревательной текучей среды. Краевая стенка (171) содержит семь отверстий (174), через которые поток нагревательной текучей среды поступает во внутреннее пространство (178) для распределения нагревательной текучей среды над распределительной плитой (175) для нагревательной текучей среды, как показывают линии потока (156). Количество и тип отверстий (174) зависят от условий эксплуатации отпарной колонны и могут варьироваться.

Распределительная плита (175) для нагревательной текучей среды содержит множество паровых отверстий, которые равномерно распределяют нагревательную текучую среду из внутреннего пространства (178) для распределения нагревательной текучей среды в расположенное ниже пространство на оболочечной стороне. Конфигурации паровых отверстий подробно представлены на изображениях (d)-(g).

На изображении (b) представлен вид сбоку распределителя (170) нагревательной текучей среды. На этом изображении четко представлены впуск (131) нагревательной текучей среды, краевая стенка (171), верхняя трубная решетка (151) и распределительная плита (175) для нагревательной текучей среды.

На изображении (с) показано, что распределительная плита (175) для нагревательной текучей среды не соприкасается с краевой стенки (171). Вместо этого остается пространство для теплового расширения между распределительной плитой (175) для нагревательной текучей среды и краевой стенкой в расчете на тепловое расширение. Следует отметить, что в процессе нормальной эксплуатации незначительное количество нагревательной текучей среды может проходить через пространство для теплового расширения (172), но при этом не производится неблагоприятное воздействие на подачу нагревательной текучей среды в пространство на оболочечной стороне.

На изображении (d) представлена распределительная плита (175) для нагревательной текучей среды.

На изображении (е) представлена подробная иллюстрация конфигурации трубных отверстий (176) и нагревательной текучей среды (177) вблизи края распределительной плиты для нагревательной текучей среды. Трубные отверстия (176), в частности, занимают положения в углах равносторонних треугольников. В центре каждого равностороннего треугольника расположено отверстие (177) для нагревательной текучей среды. Шесть равносторонних треугольников образуют шестиугольную элементарную ячейку.

На изображении (f) представлена подробная иллюстрация конфигурации трубных отверстий (176) и отверстий (177) для нагревательной текучей среды вблизи центра распределительной плиты для нагревательной текучей среды. Эта конфигурация является аналогичной конфигурации, представленной на изображении (е), и при этом единственное различие заключается в том, что различаются размеры отверстий для нагревательной текучей среды (176).

На изображении (g) представляет подробная иллюстрация альтернативной конфигурации трубных отверстий (176) и отверстий (177) для нагревательной текучей среды. Трубные отверстия (176) занимают положения в углах квадратов. В центре каждого квадрата расположено отверстие (177) для нагревательной текучей среды. Таким образом, отверстия (177) для нагревательной текучей среды и трубные отверстия (176) расположены с образованием взаимно соединенных квадратных решеток. Эта конфигурация трубных отверстий (176) и отверстий (177) для нагревательной текучей среды может возникать как у края, так и в центре распределительной плиты для нагревательной текучей среды, и при этом единственное различие заключается в том, что различаются размеры отверстий (177) для нагревательной текучей среды.

Пример 4

В четвертом примере рассмотрим фиг. 4, где представлены благоприятные эффекты, связанные с применением отбойных дисков в качестве приспособлений для ограничения вибраций труб в оболочечно-трубчатой отпарной колонне. В частности, на изображениях (а)-(с) схематически проиллюстрирован механизм, посредством которого происходи вибрация труб в случаях, когда отсутствуют отбойные диски (изображение (а)), присутствует один отбойный диск (изображение (b)), и присутствуют два отбойных диска (изображение (с)). Каждый дополнительный набор перегородок вводит дополнительный узел в режиме вибрации труб, и в результате этого ограничивается амплитуда, с которой происходит вибрация труб.

Пример 5

В пятом примере рассмотрим фиг. 5, где представлены изображения (а) и (b). На изображении (а) представляет поток нагревательной текучей среды, который показывают линии потока (155) в поперечном направлении, т.е. в направлении, перпендикулярном по отношению к трубам (150). Такой поток нагревательной текучей среды сокращается до минимума с применением распределительной плиты (175) для нагревательной текучей среды, которая описана в настоящем документе. На изображении (b) представлены потоки нагревательной текучей среды, параллельные по отношению к трубам (150), как показывают линии 156 потока. Это преобладающий тип потока, который индуцирует распределительная плита (175) для нагревательной текучей среды.

Пример 6

В следующем примере обсуждается примерный способ эксплуатации отпарной колонны (100), представленной в примере 1. Согласно этому способу отпарная колонна (100) расположена вертикально, и верхний конец (110) расположенный сверху отпарной колонны, и нижний конец (120) расположенный снизу отпарной колонны (100). Отпарная колонна содержит распределитель нагревательной текучей среды, содержащий распределительную плиту (175) для нагревательной текучей среды и краевую стенку, которая расположена у впуска (131) нагревательной текучей среды.

Способ включает введение смеси, содержащей карбамид и карбамат аммония, во впуск (111) для карбамидо-карбаматной смеси и введение СО2, представляющего собой отпарной газ, во впуск (121) для отпарного газа.

Отпарной газ и карбамидо-карбаматная смесь движутся в противоточном режиме через трубы (150). Одновременно карбамидо-карбаматная смесь нагревается, и карбамат аммония, содержащийся в составе карбамидо-карбаматной смеси, разлагается с образованием газообразных NH3 и СО2, которые увлекаются отпарным газом. Таким образом, карбамидо-карбаматный поток, концентрированный в отношении карбамида, образуется в трубах (150). Этот поток движется вниз в нижний конец (120), где его выводят через выпуск (122) для карбамидо-карбаматного потока, концентрированного в отношении карбамида.

Пар, который используется в качестве нагревательной текучей среды, поступает в пространство (130) на оболочечной стороне посредством впуска (131) нагревательной текучей среды.

Распределитель нагревательной текучей среды используется для гомогенизации потока пара в пространстве на оболочечной стороне. Пар имеет рабочее давление (абсолютное давление), составляющее приблизительно 18 бар, а также он имеет массовую скорость потока, составляющую 36 кг/с, и плотность пара составляет 9 кг/м3.

Конденсированный пар выходит из пространства (130) на оболочечной стороне через выпуск (133) нагревательной текучей среды. На пути от впуска (131) нагревательной текучей среды до выпуска (133) нагревательной текучей среды пар проходит через пространство (130) на оболочечной стороне и нагревает трубы (150) и их содержимое, что обеспечивает вышеупомянутое разложение карбамата аммония с образованием NH3 и СО2.

Присутствие распределителя нагревательной текучей среды обеспечивает равномерное нагревание труб (150) и их содержимого, что, в свою очередь, приводит к повышению эффективности отпарной колонны и к уменьшению коррозии в трубах.

Пример 7

В следующем примере обсуждается примерный способ эксплуатации отпарной колонны (100), представленной в примере 2. В частности, ее эксплуатация является аналогичной эксплуатации отпарной колонны, представленной в примерах 1 и 6, за исключением того, что никакой отпарной газ не поступает в нижний конец. Вместо этого NH3 и СО2, которые образуются в результате разложения карбамата аммония, служат в качестве отпарного газа. Такая отпарная колонна называется термином «самоотпарная колонна».

Пример 8

В следующем примере рассмотрим фиг. 6, где представлены выбранные части установка (1000) для производства карбамида. Установка для производства карбамида содержит отпарную колонну (100), которая описана в примере 1, реактор (200) для превращения карбамата аммония в карбамид, карбаматный конденсатор (300) для образования карбамата аммония, а также газоочиститель (400) для конденсации паров NH3 и СО2, которые поступают из реактора, и карбаматный конденсатор. Жидкость для газоочистки представляет собой карбаматный раствор, который поступает по трубе (401) из расположенной ниже по потоку секции.

Отпарной газопровод (101) находится в соединении с возможностью переноса текучей среды с впуском (121) для отпарного газа отпарной колонны (100). Труба (104) для карбамидо-карбаматного потока, концентрированного в отношении карбамида, находится в соединении с возможностью переноса текучей среды с выпуском (122) карбамидо-карбаматного потока, концентрированного в отношении карбамида, отпарной колонны (100).

Отпарная колонна (100) содержит пространство на оболочечной стороне (см. фиг. 1 (130)), где присутствуют впуск нагревательной текучей среды и выпуск нагревательной текучей среды (см. фиг. 1) (131, 133).

Впуск нагревательной текучей среды находится в соединении с возможностью переноса текучей среды с трубой для потока (503) нагревательной текучей среды. Выпуск нагревательной текучей среды находится в соединении с возможностью переноса текучей среды с трубой для охлажденного потока (504) нагревательной текучей среды. Труба для потока (503) нагревательной текучей среды и труба для охлажденного потока (504) нагревательной текучей среды находятся в соединении с возможностью переноса текучей среды с подачей (500) нагревательной текучей среды, которая, в свою очередь, находится в соединении с возможностью переноса текучей среды с соединением (502) с наружной подачей нагревательной текучей среды.

Кроме того, отпарная колонна (100) находится в соединении с возможностью переноса текучей среды с трубой (102) для карбамидо-карбаматного потока. Эта труба (102) подает карбамидо-карбаматный поток из реактора (200), в котором карбамат аммония превращается в карбамид. Этот реактор, в свою очередь, получает карбамат аммония из карбаматного конденсатора (300) через трубу (302), а также газообразные NH3 и СО3, воду и инертные вещества через другую трубу (301). Тепло, которое производится в реакции образования карбамата в карбаматном конденсаторе (300), отводится посредством пара и подачи пара (501).

Пример 9

В следующем примере рассмотрим фиг. 7, 8, 9 и 10, где проиллюстрированы некоторые из проблем, которые могут быть преодолены с применением систем и способов согласно настоящему изобретению. В частности, системы и способы согласно настоящему изобретению позволяют получить увеличенную продолжительность эксплуатации отпарной колонны и повышенную эффективность отпарной колонны. В настоящем примере проиллюстрированы эти показатели для конкретной углекислотной отпарной колонны. Однако предполагается, что аналогичные проблемы коррозии могут возникать также и в отпарных колоннах других типов, когда происходит неравномерное нагревание, хотя ожидается, что точная картина коррозии зависит от конкретной морфологии отпарной колонны. Самоотпарная колонна представляет собой один пример отпарной колонны другого типа, для которой предполагается возникновение аналогичных проблем коррозии.

На фиг. 7 представлены две картины коррозии, которые возникают одновременно в достаточно больших углекислотных отпарных колоннах предшествующего уровня техники, которые содержат трубы из нержавеющей стали, и в которых СО2 используется в качестве отпарного газа для отпаривания карбамидо-карбаматного раствора. Более конкретно, такая картина коррозии наблюдалась в оболочечно-трубчатых отпарных колоннах, которые содержат трубы высотой 6 м, имеют диаметр оболочки, составляющий приблизительно 3 м, содержат перегородки типа диск-кольцо, установленные в пространстве на оболочечной стороне, а также содержат приблизительно 5000 труб (150).

Тип коррозии также зависит от того, представляет ли отпарная колонна собой углекислотную отпарную колонну или самоотпарную колонну.

По существу, было обнаружено, что картина коррозии, представленная на фиг. 7(a), обычно возникает в имеющих малый диаметр углекислотных отпарных колоннах, а также было обнаружено, что картина коррозии, представленная на фиг. 7(b), обычно возникает в имеющих малый диаметр самоотпарных колоннах. В контексте настоящего изобретения, как углекислотные отпарные колонны, так и самоотпарные колонны представляют собой конкретные конфигурации оболочечно-трубчатых отпарных колонн.