Область техники, к которой относится изобретение

Настоящее изобретение относится к области синтеза мочевины, в частности, оно раскрывает вертикальную распределительную камеру, пригодную для распределения жидкого потока по множеству трубных отверстий, распределенных по плоской поверхности. В настоящем изобретении также предлагается способ распределения жидкого потока по множеству трубных отверстий, способ разложения карбамата аммония из водного раствора, содержащего карбамат аммония, и способ получения концентрированного водного раствора мочевины из разбавленного водного раствора мочевины.

Предпосылки создания изобретения

Мочевина является одним из наиболее важных химических веществ, производимых сегодня в промышленности: ежегодно во всем мире производится около 200 миллионов тонн мочевины. Большая его часть (свыше 90% всего производства) используется в качестве удобрения в сельском хозяйстве в качестве источника азота. Мочевину получают путем взаимодействия аммиака (NH3) и диоксида углерода (СО2) в двухстадийном процессе: сначала две молекулы аммиака реагируют с одной молекулой диоксида углерода с образованием карбамата аммония (H2N-COONH4); затем карбамат аммония разлагается на мочевину и воду.

Для крупномасштабного производства мочевины на заводе по производству мочевины имеется множество оборудования, такого как реакторы, концентраторы, смесители и т.д. По меньшей мере на двух этапах производственного процесса необходимо разделить основной поток жидкости на множество подпотоков и направить эти подпотоки в трубы для последующего нагревания. Эти две стадии осуществляют в устройстве для разложения карбамата и в концентраторе мочевины.

Дегидратация карбамата аммония в мочевину, упомянутая выше, не является количественным процессом, т.е. часть карбамата не вступает в реакцию даже при введении в реактор избытка аммиака для увеличения выхода образования карбамата. Таким образом, поток, выходящий из реактора, представляет собой жидкий поток, содержащий мочевину, карбамат аммония, воду и аммиак. Для получения потока мочевины как можно с меньшим количеством примесей, этот поток направляют в устройство для разложения, в котором поток разделяется на множество потоков, каждый из которых поступает в трубу в основной камере устройства для разложения. Каждая труба нагревается паром (или другим теплоносителем, например, паровым конденсатом или технологическим паром), в результате чего карбамат аммония снова разлагается на углекислый газ и аммиак. Поскольку диоксид углерода и аммиак являются газами, они покидают поток жидкости и могут быть восстановлены для повторного введения в реактор и экономии сырья.

Такое разложение карбамата аммония на газ NH3 и СО2 может происходить последовательно на различных стадиях, работая при различном давлении, при этом на каждой стадии разложения извлеченные NH3 и СО2 направляются в реактор для синтеза мочевины.

Вертикальное устройство для разложения карбамата часто представляет собой цилиндрическое устройство, содержащее инжекционную камеру или камеру распределения жидкости, теплообменник или отпарную колонну, или секцию разложения, содержащую множество параллельных прямых труб и камеру для сбора. Жидкий поток, содержащий карбамат аммония и мочевину, вводят в инжекционную камеру и разделяют на множество подпотоков. Каждый подпоток направляется в одну из прямых труб. Жидкий поток течет в камеру для сбора, где жидкая фаза, в основном содержащая мочевину и воду, отделяется от газообразной фазы, содержащей диоксид углерода, аммиак и водяной пар. Жидкие потоки и газы собираются в соответствующих линиях. Устройство для разложения обычно строится вертикально, а течение может быть гравитационным (сверху вниз) или антигравитационным (снизу вверх). Трубы внутри устройство для разложения, как правило, паром, но можно использовать и другой теплоноситель, чтобы вызвать превращение карбамата аммония обратно в аммиак и диоксид углерода. Важнейшим аспектом для оптимизации работы устройства для разложения является профиль инжекции потока в трубы. Поток должен поступать в трубы однородным образом по всему поперечному сечению устройства для разложения. Если в одних трубах скорость потока слишком высокая, а в других слишком низкая, это влияет на теплопередачу: трубы с более низкой скоростью потока будут иметь более низкий коэффициент теплопередачи, чем другие, в результате чего по этим трубам будет передаваться меньше тепла и, следовательно, меньше карбамата будет разлагаться. Диаметр впускного отверстия, через которое происходит впрыск в устройство для разложения водного раствора, содержащего мочевину, воду и карбамат аммония, как правило, намного меньше диаметра секции разложения, поэтому требуется устройство для распределения потока водного раствора по всему поперечному сечению распределительной камеры.

После удаления из потока мочевины каких-либо примесей, в нем обычно содержится большое количество воды, вплоть до 30 масс. %. Для преобразования потока в твердые частицы необходимо получить гораздо более концентрированный поток мочевины. Например, если поток должен быть гранулирован в грануляционной башне или в грануляторе с псевдоожиженным слоем, жидкий поток мочевины не должен содержать более 5 масс. % воды. Для этого можно использовать концентратор мочевины. Для достижения желаемого содержания воды можно использовать один концентратор, но также можно использовать два или более концентраторов, установленных последовательно, для поэтапного снижения содержания воды. Например, первый концентратор может снижать содержание воды от 30 масс. % до примерно 20 масс. %. Поток, обработанный первым концентратором, может быть направлен во второй концентратор, в котором содержание воды дополнительно снижается с 20 масс. % до 5 масс. % или до любого уровня содержания воды, необходимого для стадии отверждения. Концентратор мочевины сконструирован аналогично устройству для разложения карбамата: он содержит инжекционную или распределительную камеру, куда вводится поток водного раствора мочевины, теплообменник или секцию испарения, содержащую множество параллельных прямолинейных труб, по которым жидкий поток поступает из распределительной камеры в камеру для сбора. Трубы нагреваются паром (или другим теплоносителем), и вода испаряется по мере протекания потока по трубам. В камере для сбора концентрированный раствор мочевины отделяется от паров воды и направляется на стадию грануляции.

В WO 01/96288 (Urea Casale, 2001) описана установка для разложения карбамата по принципу «сверху вниз», содержащая множество горизонтальных перфорированных пластин в верхней секции. Поток карбамата проходит через эти пластины в трубный пучок. Перфорированные пластины лежат прямо перпендикулярно потоку жидкости и тянутся от одной стороны секции к другой. В единственном описанном примере содержится две перфорированные пластины.

В ЕР 1195194 (Urea Casale, 2002) описано устройство для разложения карбамата, содержащее распределительную коробку, которая распределяет раствор по трубной пластине. Распределительная коробка может быть образована коробкой из сварных металлических листов. Коробка как бы лежит перпендикулярно корпусу устройства для разложения, при этом ориентация сваренных металлических листов не упоминается.

Существует потребность в создании новой распределительной камеры, подходящей для концентратора мочевины или устройства для разложения карбамата, которая может равномерно распределять поток жидкости по множеству труб. Распределительная камера должна быть как можно короче, чтобы ограничить размер всего устройства и обеспечить минимальный перепад давления.

Краткое описание изобретения

В самом широком аспекте данное изобретение относится к вертикальной распределительной камере для устройства, включающего первую камеру и вторую камеру, где первая камера содержит множество труб для направления жидкого потока из распределительной камеры во вторую камеру, и каждая труба содержит трубное отверстие, сообщающееся по текучей среде с распределительной камерой, для равномерного распределения жидкого потока по множеству трубных отверстий первой камеры. Распределительная камера содержит: а) корпус, содержащий открытый круглый конец, закрытый круглый конец и цилиндрическую стенку вдоль центральной оси, соединяющую открытый круглый конец и закрытый круглый конец, при этом (i) цилиндрическая стенка имеет такой же диаметр, как открытый круглый конец и закрытый круглый конец, и (ii) открытый круглый конец адаптирован к первой камере устройства; (b) одно впускное отверстие, расположенное на закрытом круглом конце распределительной камеры, для подачи жидкого потока в распределительную камеру; и (с) множество уложенных друг на друга пластин, содержащих по меньшей мере первую, вторую и третью перфорированную пластину для распределения течения жидкого потока и направления жидкого потока во множество труб, при этом: (d) первая перфорированная пластина имеет форму конуса, расположена по центру относительно центральной оси распределительной камеры и перпендикулярна к ней, расположена непосредственно после, в частности, над впускным отверстием, и диаметр основания конуса примерно равен размеру впускного отверстия распределительной камеры; (е) вторая перфорированная пластина представляет собой кольцевую дискообразную пластину, центрированную по центральной оси, внешний диаметр которой примерно равен диаметру цилиндрической стенки, и внутренний диаметр примерно равен диаметру первой перфорированной пластины; (f) третья перфорированная пластина представляет собой диск, который расположен до или под впускными отверстиями множества труб, где по существу каждая перфорация соответствует по размеру и расположению отверстию трубы из множества труб, и ее диаметр является примерно таким же, как диаметр открытого круглого конца распределительной камеры.

В частности, настоящее изобретение обеспечивает вертикальную распределительную камеру для устройства, включающего первую камеру и вторую камеру, где первая камера содержит множество труб для направления жидкого потока из распределительной камеры во вторую камеру, и каждая труба содержит трубное отверстие, сообщающееся по текучей среде с распределительной камерой, для равномерного распределения жидкого потока по множеству трубных отверстий, при этом распределительная камера содержит:

- корпус, содержащий открытый круглый конец, закрытый круглый конец и цилиндрическую стенку вдоль центральной оси, соединяющую первый открытый круглый конец и второй закрытый круглый конец, где:

- цилиндрическая стенка имеет такой же диаметр, как открытый круглый конец и закрытый круглый конец;

- открытый круглый конец адаптирован к первой камере устройства;

- одно впускное отверстие, расположенное на закрытом круглом конце распределительной камеры, для подачи жидкого потока в распределительную камеру, при этом впускное отверстие центрировано по центральной оси распределительной камеры;

- серии уложенных друг на друга пластин, содержащие по меньшей мере первую, вторую и третью перфорированную пластину, где:

- первая перфорированная пластина имеет форму конуса, обращенного в сторону открытого круглого конца, расположена по центру относительно центральной оси распределительной камеры и перпендикулярна к ней, расположена непосредственно после, в частности, над впускным отверстием, диаметр основания конуса составляет от 70% до 130% диаметра впускного отверстия распределительной камеры, и при этом перфорации составляют от 1 до 10% поверхности первой перфорированной пластины;

- вторая перфорированная пластина представляет собой кольцевую дискообразную пластину, центрированную по центральной оси распределительной камеры, имеет внешний диаметр примерно равный диаметру цилиндрической стенки и внутренний диаметр примерно равный диаметру первой перфорированной пластины, и при этом перфорации составляют от 10 до 20% поверхности второй перфорированной пластины; и

- третья перфорированная пластина представляет собой диск, выполненный таким образом, чтобы располагаться на расстоянии от 5 мм до 25 мм до, в частности, непосредственно под впускными отверстиями множества труб, при этом каждая перфорация в третьей перфорированной пластине выполнена таким образом, чтобы совмещаться с трубным отверстием в первой камере, и каждое трубное отверстие из множества труб первой камеры имеет соответствующую перфорацию в третьей перфорированной пластине, при этом каждая перфорация представляет собой круглое сквозное отверстие и диаметр каждого круглого сквозного отверстия составляет от 30% до 50% диаметра трубных отверстий.

В другом аспекте предлагается устройство, такое как устройство для разложения карбамата или концентратор мочевины, содержащее распределительную камеру в соответствии с настоящим изобретением для распределения жидкого потока по множеству труб в указанном устройстве.

В другом аспекте предлагается применение распределительной камеры в соответствии с настоящим изобретением для распределения жидкого потока по множеству труб.

В другом аспекте предлагается способ распределения жидкого потока по множеству труб, включающий стадию инжекции жидкого потока в распределительную камеру в соответствии с настоящим изобретением.

В другом аспекте предлагается способ разложения карбамата аммония из жидкого потока, содержащего карбамат аммония, включающий стадии инжекции жидкого потока, содержащего карбамат аммония, в устройство для разложения карбамата, содержащее распределительную камеру в соответствии с настоящим изобретением.

В другом аспекте предлагается способ концентрирования водного раствора, в частности, водного раствора мочевины, включающий стадию подачи водного раствора в концентратор, содержащий распределительную камеру в соответствии с настоящим изобретением.

Краткое описание фигур

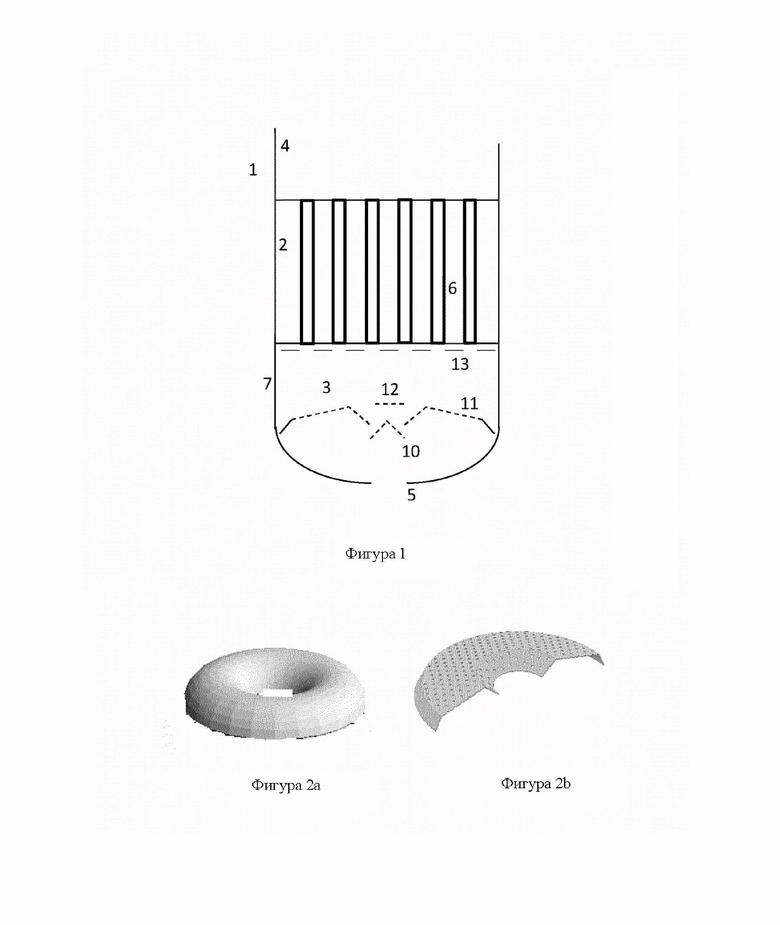

На фигуре 1 показано устройство для разложения карбамата, содержащее первую камеру, которая представляет собой секцию теплообмена или разложения, вторую камеру, которая представляет собой камеру для сбора, и вариант осуществления распределительной камеры в соответствии с настоящим изобретением.

На фигуре 2 представлены два возможных конструктивных профиля второй перфорированной пластины распределительной камеры в соответствии с настоящим изобретением.

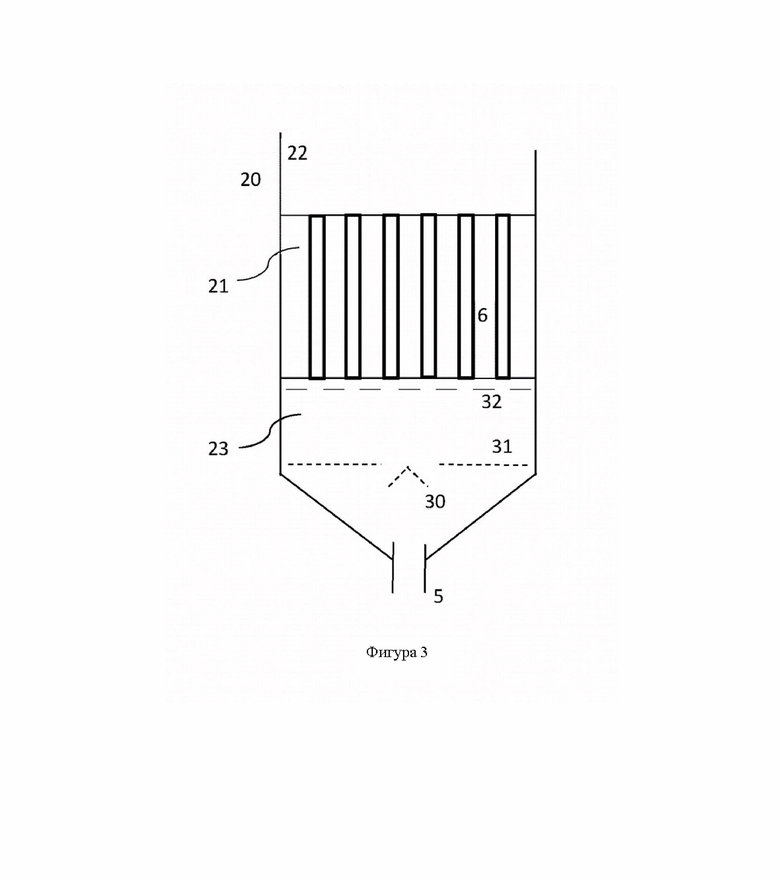

На фигуре 3 показан концентратор мочевины, содержащий первую камеру, которая представляет собой секцию теплообмена или испарения, вторую камеру, которая представляет собой камеру для сбора, и вариант осуществления распределительной камеры в соответствии с настоящим изобретением.

Подробное описание изобретения

Если не указано иное, все термины, применяемые при раскрытии изобретения, включая технические и научные термины, имеют значение, общепринятое для специалиста в области техники, к которой относится данное изобретение. Как указано далее, определения терминов включены, чтобы лучше понять идею настоящего изобретения.

Все ссылки, цитируемые в данном описании, считаются включенными в полном объеме в качестве ссылок.

Используемые в настоящем документе термины имеют следующие значения:

Артикли определенной и неопределенной формы, используемые в настоящем документе, относятся как к единственному, так и к множественному числам, если контекст явно не предписывает иное. Например, «отделение» относится к одному или нескольким отделениям.

Термин «примерно», используемый в настоящем документе, относящийся к измеряемому значению, такому как параметр, величина, временной диапазон и т.п., подразумевает, что он охватывает отклонения +/-20% или менее, в частности, +/-10% или менее, более конкретно +/-5% или менее, еще более предпочтительно +/-1% или менее, и еще более предпочтительно+/-0,1% или менее от указанного значения, пока такие изменения подходят для осуществления в раскрытом изобретении. Однако следует понимать, что значение, к которому относится модификатор «примерно», само по себе также раскрыто конкретным образом.

Термины «содержат», «содержащий» и «содержит» и «состоящий из», используемые в настоящем документе, являются синонимами терминов «включают в себя», «включающий в себя», «включает в себя» или «состоят», «состоящий», «состоит» и являются включающими или неограничивающими терминами, которые определяют наличие того элемента, который следует, например, компонента, и не исключают и устраняют наличие дополнительных, не перечисленных компонентов, признаков, элементов, членов, стадий, известных в данной области техники или раскрытых в нем.

Перечисление числовых диапазонов по конечным точкам, например «между А и В», включает все числа и дроби, включенные в этот диапазон, а также перечисленные конечные точки.

Выражение «массовый процент», «%масс.» или «масс. %» здесь и во всем описании, если не указано иное, относятся к относительной массе соответствующего компонента в расчете на общую массу состава.

Усеченный конус представляет собой конструкцию, полученную в результате разрезания конуса плоскостью, параллельной основанию, и удаления части, содержащей вершину. Он состоит из двух круглых параллельных концов разного диаметра, соединенных стенкой.

Отношение площади поверхности отверстий или перфораций к общей площади поверхности пластины или конуса может быть использовано для характеристики способности пластины пропускать жидкость. Отношение площади поверхности отверстий к площади поверхности конуса может также называться долей открытой площади на поверхности первой пластины или может выражаться в процентах от площади поверхности перфорированной пластины.

В самом широком аспекте это изобретение относится к вертикальной распределительной камере для устройства, включающего первую камеру и вторую камеру, где первая камера содержит множество труб для направления жидкого потока из распределительной камеры во вторую камеру, и каждая труба содержит трубное отверстие, сообщающееся по текучей среде с распределительной камерой, для равномерного распределения жидкого потока по множеству трубных отверстий первой камеры. Распределительная камера содержит: а) корпус, содержащий открытый круглый конец, закрытый круглый конец и цилиндрическую стенку вдоль центральной оси, соединяющую открытый круглый конец и закрытый круглый конец, где (i) цилиндрическая стенка имеет такой же диаметр, как открытый круглый конец и закрытый круглый конец, и (ii) открытый круглый конец адаптирован к первой камере устройства; (b) одно впускное отверстие, расположенное на закрытом круглом конце распределительной камеры, для подачи жидкого потока в распределительную камеру; и (с) серии или множество уложенных друг на друга пластин, содержащих по меньшей мере первую, вторую и третью перфорированные пластины, для распределения течения жидкого потока и направления жидкого потока во множество труб, где: (d) первая перфорированная пластина имеет форму конуса, обращенного в сторону открытого круглого конца, расположена по центру относительно центральной оси распределительной камеры и перпендикулярна к ней, расположена непосредственно после, в частности, над впускным отверстием, и диаметр основания конуса примерно равен размеру впускного отверстия распределительной камеры; (е) вторая перфорированная пластина представляет собой кольцевую дискообразную пластину, центрированную по центральной оси, внешний диаметр которой примерно равен диаметру цилиндрической стенки, и внутренний диаметр примерно равен диаметру первой перфорированной пластины; (f) третья перфорированная пластина представляет собой диск, расположенный под впускными отверстиями множества труб, при этом по существу каждая перфорация соответствует по размеру и расположению отверстию трубы из множества труб, и ее диаметр примерно равен диаметру открытого круглого конца распределительной камеры.

Настоящее изобретение также относится к устройству или реактору, содержащему первую камеру, вторую камеру и распределительную камеру, при этом первая камера содержит множество труб для направления жидкого потока из распределительной камеры во вторую камеру, и каждая труба содержит трубное отверстие, сообщающееся по текучей среде с распределительной камерой; при этом вторая камера представляет собой камеру для сбора; и при этом распределительная камера представляет собой распределительную камеру для равномерного распределения жидкого потока по множеству трубных отверстий первой камеры в соответствии с настоящей заявкой. В конкретных вариантах осуществления устройство, содержащее первую камеру и вторую камеру, как предусмотрено в настоящем документе, выполнено для работы с течением жидкости снизу-вверх, при этом третий перфорированный диск в распределительной камере расположен под впускными отверстиями множества труб.

Было обнаружено, что комбинация трех различных перфорированных пластин обеспечивает равномерное распределение жидкого потока по всему круглому открытому концу распределительной камеры. Первые две пластины, с которыми сталкивается жидкий поток, распределяют поток по всему поперечному сечению распределительной камеры, а третья пластина, совмещенная с множеством труб первой камеры, гарантирует, что поток жидкости будет центрирован по каждой трубе и совмещен с каждой трубой.

Для получения удовлетворительной теплопередачи в как можно большем количестве труб в первой камере устройства важно, чтобы поток, поступающий в каждую трубу, был как можно более симметричным относительно оси трубы, и чтобы расход или скорость потоков в каждой трубе были максимально однородными по всему поперечному сечению распределительной камеры.

Закрытый конец может быть закрыт различными конструкциями, такими как полусферическая конструкция или коническая форма.

В одном варианте осуществления впускное отверстие центрировано по центральной оси распределительной камеры. Это может быть желательно для получения равномерно распределенного течения по поперечному сечению распределительной камеры.

В одном варианте осуществления диаметр впускного отверстия составляет от 5% до 35%, от 5% до 30%, от 10% до 35%, от 10% до 30%, от 5% до 25% или от 10% до 25% диаметра цилиндрической стенки распределительной камеры.

В одном варианте осуществления диаметр цилиндрической стенки распределительной камеры составляет от 80 до 200 см, диаметр впускного отверстия может составлять от 2 до 30 см, от 2 до 25 см, от 2 до 20, от 5 до 30 см, от 5 до 25 см, от 5 до 20 см или от 8 до 30 см.

Поскольку распределительная камера имеет открытый круглый конец и цилиндрический корпус, может быть выгодным, что все перфорированные пластины имеют центральную симметрию относительно центральной оси распределительной камеры.

В одном варианте осуществления цилиндрический корпус распределительной камеры имеет диаметр от 20 до 250 см, от 30 до 250 см, от 40 до 250 см, от 20 до 200 см, от 20 до 180 см, от 30 до 200 см, от 30 до 180 см, от 40 до 200 см или от 40 до 180 см.

Может оказаться предпочтительным максимально ограничить высоту распределительной камеры, чтобы уменьшить размер устройства для разложения карбамата на сколько это возможно.

Первая перфорированная пластина

Первая перфорированная пластина имеет форму конуса, обращенного в сторону открытого круглого конца, и расположена по центру относительно центральной оси распределительной камеры и перпендикулярно к ней. Она расположена непосредственно после, в частности, над впускным отверстием, и диаметр основания конуса примерно равен размеру впускного отверстия распределительной камеры.

Первая пластина представляет собой пластину, самую близкую к впускному отверстию распределительной камеры, и первое препятствие, с которым сталкивается жидкий поток после поступления в распределительную камеру.

Первая пластина предназначена для направления первой части потока в сторону труб, расположенных в центре первой секции устройства, и отведения остальной части жидкого потока к сторонам распределительной камеры, и было обнаружено, что коническая конструкция с отверстиями, т.е. перфорированный конус, и диаметр примерно того же размера, что и впускное отверстие распределительной камеры, обеспечивают достижение желаемого эффекта. При меньшем диаметре жидкость не будет распределяться по достаточно большой площади. Больший диаметр не покажет лучшего результата из-за профиля течения жидкого потока. Часть жидкого потока, проходящего через первую пластину, может регулироваться путем изменения размера отверстий или перфораций первой пластины. Чем больше отверстия, тем больший поток проходит через них. Отверстия могут быть равномерно распределены по конусу для обеспечения равномерного распределения жидкого потока над перфорированной пластиной.

Отношение площади поверхности отверстий или перфораций к общей площади поверхности пластины или конуса можно использовать для характеристики способности пластины, в частности первой пластины, пропускать жидкость. Отношение площади поверхности отверстий к площади поверхности конуса может также называться долей открытой площади на поверхности первой пластины или может выражаться в процентах от площади поверхности перфорированной пластины.

В одном варианте осуществления отношение площади поверхности отверстий к площади поверхности конуса для первой пластины составляет от 0,01 до 0,1, от 0,01 до 0,09, от 0,02 до 0,1, от 0,03 до 0,1, от 0,02 до 0,09, от 0,03 до 0,09 или от 0,02 до 0,08. Иными словами, перфорации первой пластины составляют от 1 до 10%, от 1 до 9%, от 2 до 10%, от 3 до 10%, от 2 до 9%, от 3 до 9% или от 2 до 8% от площади поверхности первой перфорированной пластины.

В одном варианте осуществления отверстия первой перфорированной пластины представляют собой круглые отверстия или перфорации диаметром от 1,0 до 7,0 мм, от 1,5 до 5,0 мм, от 2,0 до 5,0 мм или от 2,5 до 4,5 мм. В одном варианте осуществления отверстия первой перфорированной пластины имеют диаметр 1,5, 2,0, 2,5, 3,0, 3,5, 4,0, 4,5, 5,0 или 5,5 мм.

В одном варианте осуществления отверстия или перфорации на первой перфорированной пластине образуют множество расположенных в шахматном порядке рядов.

В одном варианте осуществления отверстия на первой перфорированной пластине расположены друг от друга на расстоянии, составляющем от 15 до 45 мм, от 15 до 30 мм, от 20 до 35 мм, от 20 до 40 мм или от 15 до 40 мм. В одном варианте осуществления отверстия на первой перфорированной пластине расположены друг от друга на расстоянии 10, 15, 20, 25, 30, 35, 40 или 45 мм.

Первая перфорированная пластина также позволяет распределять жидкий поток по большей площади, чем впускное отверстие. Первая пластина сконструирована таким образом, что через ее перфорации проходит только часть жидкого потока, инжектируемой в распределительную камеру. Другая часть жидкого потока вытекать за ее края и, следовательно, уже увеличивает свое распределение.

В одном варианте осуществления диаметр первой перфорированной пластины составляет от 70% до 130%, от 70% до 120%, от 70% до 110%, от 80% до 130%, от 80% до 120%, от 80% до 110%, от 90% до 130%, от 90% до 120% или от 90% до 110% от диаметра впускного отверстия для жидкого потока распределительной камеры. В одном варианте осуществления диаметр первой перфорированной пластины равен диаметру впускного отверстия распределительной камеры плюс-минус 10%. В одном варианте осуществления диаметр первой перфорированной пластины равен диаметру впускного отверстия распределительной камеры плюс-минус 5%.

В одном варианте осуществления первая перфорированная пластина представляет собой круглый конус. Круглый конус представляет собой конус с круглым основанием, ось которого проходит через вершину конуса под прямым углом к основанию и проходит через центр основания.

В одном варианте осуществления первая перфорированная пластина представляет собой круглый конус с углом раскрытия от 40° до 80°, от 45° до 75° или от 50° до 70°, при этом угол раскрытия конуса определяется углом между осью конуса и поверхностью конуса. В одном варианте осуществления первая перфорированная пластина представляет собой круглый конус с углом раскрытия 60°.

В одном варианте осуществления первая перфорированная пластина расположена на расстоянии от 5,0 до 20 см, от 5,0 до 15 см, от 7,0 до 15 см, от 7,0 до 20 см или от 8,0 до 12 см над впускным отверстием распределительной камеры. Точное положение первой перфорированной пластины можно регулировать в зависимости от других параметров распределительной камеры.

Вторая пластина

Поскольку различие между диаметром впускного отверстия для жидкости и диаметром первой камеры устройства, в частности, секции разложения, является таким большим, первой пластины недостаточно для распределения раствора по всему поперечному сечению распределительной камеры. Было обнаружено, что требуется вторая пластина с большим диаметром, чтобы обеспечить надлежащее распределение жидкого потока по трубкам или трубам, расположенным на периферии поперечного сечения. Вторая перфорированная пластина должна быть кольцевой формы или полой посередине, чтобы не нарушать профиль распределения потока, создаваемый первой перфорированной пластиной. Вторая перфорированная пластина должна иметь наружный диаметр, примерно равный диаметру цилиндрической стенки, для распределения жидкого потока по всему поперечному сечению распределительной камеры, в частности, открытому концу распределительной камеры. В одном варианте осуществления вторая перфорированная пластина представляет собой простой диск в форме кольца с внешним диаметром, примерно равным диаметру цилиндрической стенки, и внутренним диаметром, примерно равным размеру первой перфорированной пластины.

В одном варианте осуществления вторая перфорированная пластина имеет круговую симметрию, то есть вторая перфорированная пластина имеет осевую симметрию.

В одном варианте осуществления отношение площади поверхности отверстий к площади поверхности второй пластины составляет от 0,10 до 0,20, от 0,10 до 0,19, от 0,10 до 0,18, от 0,11 до 0,20, от 0,11 до 0,19, от 0,11 до 0,18, от 0,12 до 0,20, от 0,12 до 0,19 или от 0,12 до 0,18. Иными словами, перфорации составляют от 10 до 20%, от 10 до 19%, от 10 до 18%, от 11 до 20%, от 11 до 19%, от 11 до 18%, от 12 до 20%, от 12 до 19% или от 12 до 18% поверхности второй перфорированной пластины.

В одном варианте осуществления отверстия второй перфорированной пластины имеют диаметр от 4,0 до 10,0 мм, от 4,5 до 10,0 мм, от 4,5 до 9,0 мм, от 5,0 до 9,0 мм, от 5,0 до 8,5 мм или от 5,0 до 10,0 мм. В одном варианте осуществления отверстия второй перфорированной пластины имеют диаметр 4,0, 4,5, 5,0, 5,5, 6,0, 6,5, 7,0, 7,5, 8,0, 8,5, 9,0, 9,5 или 10,0 мм.

В одном варианте осуществления отверстия на второй перфорированной пластине образуют множество расположенных в шахматном порядке рядов.

В одном варианте осуществления отверстия на второй перфорированной пластине расположены друг от друга на расстоянии от 15 до 45 мм, от 15 до 30 мм, от 20 до 35 мм, от 20 до 40 мм или от 15 до 40 мм. В одном варианте осуществления отверстия на первой перфорированной пластине расположены друг от друга на расстоянии 10, 15, 20, 25, 30, 35, 40 или 45 мм.

Точный диаметр отверстий, их положение и расстояние друг от друга можно отрегулировать на основе простого моделирования для оптимизации конструкции каждой распределительной камеры, в зависимости от других характеристик распределительной камеры, таких как предполагаемое применение, или характеристик жидкости, подлежащей распределению.

В одном варианте осуществления вторая перфорированная пластина содержит неперфорированную секцию, в частности, наружная секция второй перфорированной пластины не перфорирована. В частности, неперфорированная секция, таким образом, образует секцию в форме кольца на второй перфорированной пластине, при этом внешний диаметр равен внешнему диаметру второй перфорированной пластины, и внутренний диаметр составляет от 90% до 99% внешнего диаметра второй перфорированной пластины.

В одном варианте осуществления площадь неперфорированной секции составляет от 1 до 10% площади второй перфорированной пластины.

В одном варианте осуществления вторая перфорированная пластина расположена на расстоянии от 1,0 до 10 см, от 1,0 до 8,0 см, от 1,0 до 6,0 см, от 1,0 до 5,0, от 0,5 до 10 см, от 0,5 до 8,0 см, от 0,5 до 6,0 см или от 0,5 до 5,0 см после, в частности, над первой перфорированной пластиной. Было замечено, что расположение второй перфорированной пластины не оказывает большого влияния на работу устройства.

В одном варианте осуществления вторая перфорированная пластина имеет полутороидальную форму. Полутороидальная форма представляет собой трехмерную дискообразную конструкцию, при этом ее проекция на горизонтальное поперечное сечение распределительной камеры имеет форму кольца или в форме полого диска. Примеры полутороидальной формы приведены на фигуре 1. Полутороидальная форма может состоять из одной закругленной формы, как показано на фигуре 2а, или может также состоять из нескольких элементов, собранных вместе, например, как показано на фигуре 2b. На фигуре 2b представлена только половина пластины для облегчения понимания конструкции. Было обнаружено, что простая конструкция двухмерного полого диска может быть преобразована в трехмерную конструкцию для дополнительного улучшения распределения потока жидкости.

В одном варианте осуществления вторая пластина имеет полутороидальную форму и состоит из трех различных секций. Каждая секция представляет собой усеченный конус, и они соединены между собой следующим образом: секция с наибольшим диаметром, называемая первой секцией или первым конусом, не перфорирована. Она обращена в сторону открытого круглого конца распределительной камеры под первым углом и ограничивает поток по ее краю. Вершина ее конуса, т.е. окружность с наименьшим из двух диаметров, соединяется с основанием второго усеченного конуса или второй секции. Второй усеченный конус также обращен в сторону круглого конца распределительной камеры, но под углом, отличным от первого усеченного конуса. Второй усеченный конус перфорирован отверстиями для протекания через них жидкости или водного раствора. Эти отверстия могут быть равномерно распределены по второму усеченному конусу. Вершина второго усеченного конуса соединяется с основанием третьего усеченного конуса. Третий усеченный конус направлен противоположно двум предыдущим секциям, т.е. обращен в сторону закрытого круглого конца распределительной камеры. Третий усеченный конус перфорирован для пропускания через него жидкости или водного раствора. Вариант осуществления такой перфорированной пластины показан на фигуре 2b (для лучшего понимания конструкции нарисована только половина пластины). В одном варианте осуществления отверстия на третьем усеченном конусе распределены равномерно. После прохождения второй пластины водный раствор распределяется по большей части поперечного сечения распределительной камеры. Комбинация трех секций придает второй пластине полутороидальную форму вместо плоского диска.

В одном варианте осуществления вторая пластина имеет полутороидальную форму, как описано выше, при этом стенка первого усеченного конуса, которая не перфорирована, образует угол от 45 до 85°, от 45 до 80°, от 45 до 70°, от 50 до 85°, от 50 до 80°, от 50 до 70° или от 60 до 70° с его основанием.

В одном варианте осуществления вторая пластина имеет полутороидальную форму, как описано выше, при этом неперфорированная стенка первого усеченного конуса имеет длину, составляющую от 1% до 10%, или от 1% до 8%, или от 1% до 5% диаметра цилиндрической стенки распределительной камеры.

В одном варианте осуществления вторая пластина имеет полутороидальную форму, как описано выше, при этом стенка первого усеченного конуса имеет длину от 10 до 50 мм.

В одном варианте осуществления вторая пластина имеет полутороидальную форму, как описано выше, при этом стенка второго усеченного конуса образует угол от 10° до 30°, от 10° до 25°, от 15° до 30°, от 15° до 25° или от 10° до 20° с его основанием.

В одном варианте осуществления вторая пластина имеет полутороидальную форму, как описано выше, при этом стенка второго усеченного конуса имеет длину от 10 до 25 см, от 15 до 25 см или от 10 до 20 см.

В одном варианте осуществления вторая пластина имеет полутороидальную форму, как описано выше, при этом стенка второго усеченного конуса имеет длину 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24 или 25 см.

В одном варианте осуществления вторая пластина имеет полутороидальную форму, как описано выше, при этом стенка второго усеченного конуса имеет длину, составляющую от 15% до 40%, от 20% до 40%, от 20 до 35% или от 15% до 35% диаметра цилиндрической стенки распределительной камеры.

В одном варианте осуществления вторая пластина имеет полутороидальную форму, как описано выше, при этом стенка второй усеченной пластины имеет длину около 15 см или 25% диаметра цилиндрической стенки распределительной камеры.

В одном варианте осуществления вторая пластина имеет полутороидальную форму, как описано выше, и отношение площади поверхности отверстий к площади поверхности конуса второго конуса составляет от 0,10 до 0,20, от 0,10 до 0,19, от 0,10 до 0,18, от 0,11 до 0,20, от 0,11 до 0,19, от 0,11 до 0,18, от 0,12 до 0,20, от 0,12 до 0,19 или от 0,12 до 0,18. Иными словами, перфорации составляют от 10 до 20%, от 10 до 19%, от 10 до 18%, от 11 до 20%, от 11 до 19%, от 11 до 18%, от 12 до 20%, от 12 до 19% или от 12 до 18% площади поверхности второго усеченного конуса.

В одном варианте осуществления вторая пластина имеет полутороидальную форму, как описано выше, при этом стенка третьего усеченного конуса образует угол от 30° до 60°, от 30° до 55°, от 30° до 50°, от 35° до 60°, 35° до 55° или от 35° до 50° с его основанием.

В одном варианте осуществления вторая пластина имеет полутороидальную форму, как описано выше, при этом стенка третьего усеченного конуса имеет длину от 2,0 до 7,0 см, от 2,5 до 7,0 см, от 3,0 до 7,0 см, от 2,0 до 6,5 см, от 2,5 до 6,5 см, от 3,0 до 6,5 см или от 3,0 до 6,0 см.

В одном варианте осуществления вторая пластина имеет полутороидальную форму, как описано выше, и отношение площади поверхности отверстий к площади поверхности конуса третьего усеченного конуса составляет от 0,10 до 0,20, от 0,10 до 0,19, от 0,10 до 0,18, от 0,11 до 0,20, от 0,11 до 0,19, от 0,11 до 0,18, от 0,12 до 0,20, от 0,12 до 0,19 или от 0,12 до 0,18. Иными словами, перфорации составляют от 10 до 20%, от 10 до 19%, от 10 до 18%, от 11 до 20%, от 11 до 19%, от 11 до 18%, от 12 до 20%, от 12 до 19% или от 12 до 18% площади поверхности третьего усеченного конуса.

Вторая перфорированная пластина может представлять собой по существу плоский объект, такой как диск определенной толщины, но она также может представлять собой трехмерную дискообразную конструкцию, такую как описанная выше полутороидальная форма. Когда вторая перфорированная пластина представляет собой трехмерную дискообразную конструкцию, высота второй перфорированной пластины может составлять по меньшей мере 1,0, 2,0, 3,0, 4,0, 5,0, 7,0, 8,0 см. Когда вторая перфорированная пластина представляет собой полутороидальную конструкцию, как описано выше, высота пластины зависит от длины первых двух частей или усеченных конусов и угла наклона каждой стенки относительно ее основания.

В одном варианте осуществления диаметр основания первого усеченного конуса второй перфорированной пластины по существу такой же, как диаметр стенки. Может быть желательно, чтобы диаметр основания первого конуса был примерно таким же, как диаметр стенки. Это улучшает профиль течения над второй пластиной.

В одном варианте осуществления диаметр основания первого усеченного конуса второй перфорированной пластины на 1-10 мм меньше диаметра стенки. Может оказаться желательным оставить зазор между стенкой распределительной камеры и основанием первого усеченного конуса второй пластины, чтобы избежать скопления материала в углу между конусом и стенкой камеры. Скопление материала может привести к коррозии и повреждению распределительной камеры.

В одном варианте осуществления вторая перфорированная пластина расположена на расстоянии от 1,0 до 10 см, от 1,0 до 8,0 см, от 1,0 до 6,0 см, от 1,0 до 5,0 см, от 0,5 до 10 см, от 0,5 до 8,0 см, от 0,5 до 6,0 см или от 0,5 до 5,0 см над первой перфорированной пластиной. Было замечено, что расположение второй перфорированной пластины не оказывает большого влияния на работу устройства.

В одном варианте осуществления, в котором вторая пластина имеет полутороидальную форму, как описано выше, основание первого усеченного конуса может быть расположено на расстоянии 0,1-2,0 см, 0,1-1,5 см или 0,1-1,0 см над основанием первой перфорированной пластины.

Третья перфорированная пластина

Третья перфорированная пластина представляет собой плоский диск, расположенный перед впускными отверстиями множества труб первой камеры устройства, при этом расположение каждой перфорации находится непосредственно до, в частности, непосредственно под отверстием трубы из множество труб первой камеры устройства, и диаметр третьей перфорированной пластины примерно такой же, как диаметр открытого круглого конца распределительной камеры. Указанная пластина предназначена для того, чтобы обеспечить центрированное и квазисимметричное попадание жидкости в трубы для получения наилучшего эффекта в первой камере устройства. Каждая перфорация в пластине совпадает и совмещается с трубой в первой камере, и каждая труба из множества труб первой камеры имеет соответствующую перфорацию в третьей перфорированной пластине. Пластина должна покрывать все трубы секции разложения, поэтому ее диаметр должен быть примерно таким же, как круглый конец распределительной камеры. Размер перфораций в третьей перфорированной пластине должен быть меньше диаметра трубы из множества труб.

В одном варианте осуществления перфорации третьей пластины представляют собой круглые отверстия, где диаметр каждого круглого отверстия составляет от 30% до 50% диаметра трубных отверстий первой камеры.

В одном варианте осуществления диаметр третьей перфорированной пластины на 1-10 мм меньше диаметра стенки. Может быть желательно, чтобы диаметр четвертой пластины был немного меньше самой камеры, чтобы избежать скопления коррозионного материала в углу между пластиной и стенкой камеры. Было обнаружено, что зазора в несколько миллиметров достаточно, чтобы избежать этого нежелательного эффекта. Однако большой зазор нежелателен, так как это повлияет на распределение жидкости в трубах.

В одном варианте осуществления третья перфорированная пластина расположена на расстоянии от примерно 5 мм до примерно 25 мм до, в частности, под впускными отверстиями множества труб, в частности, от 7 до 15 мм, в частности, на расстоянии примерно 10 мм под впускными отверстиями. Если третья пластина расположена слишком близко или слишком далеко от впускных отверстий, профиль течения жидкости, поступающей в трубы, может быть неудовлетворительным, например, он может быть не отцентрован в трубах, что приводит к ухудшению работы секции разложения, т.е. не весь карбамат аммония разлагается, когда жидкость достигает камеры для сбора. Кроме того, если третья пластина расположена слишком близко, практически соприкасается с впускными отверстиями, между впускными отверстиями может образоваться застойная зона, что приведет к скоплению коррозионно-активного материала. Если пластина находится слишком далеко от впускных отверстий, поток будет слишком рассеян, и производительность секции разложения снова снизится. Было обнаружено, что расстояние от 5 до 25 мм между третьей перфорированной пластиной и трубными отверстиями является подходящим для получения удовлетворительных результатов. В одном варианте осуществления расстояние составляет около 10 мм.

Расстояние между третьей пластиной и трубными отверстиями может зависеть от соотношения диаметра отверстий третьей пластины и диаметра трубных отверстий первой камеры. Чем больше перфорации, тем ближе должна быть расположена третья пластина к трубным отверстиям. В одном варианте осуществления перфорации третьей перфорированной пластины имеют круглую форму диаметром от 5 до 9 мм, в частности, от 6 до 8 мм. Множество труб, используемых в химико-технологическом оборудовании, имеют типичный диаметр от 15 до 25 мм, в частности, от 15 до 20 мм. Как упомянуто выше, может быть выгодным, чтобы перфорации были меньше, чем трубы, для получения лучшего профиля течения в трубах.

В одном варианте осуществления толщина третьей пластины составляет от 3 до 15 мм, от 3 до 10 мм или от 3 до 8 мм. Третья пластина должна быть достаточно толстой, чтобы выдерживать давление потока жидкости.

Четвертая перфорированная пластина (необязательная)

В одном варианте осуществления камера разложения содержит четвертую перфорированную пластину.

Четвертая перфорированная пластина представляет собой перфорированный плоский диск. Четвертая перфорированная пластина расположена между второй и третьей перфорированными пластинами и представляет собой перфорированный диск. Он расположен по центру относительно центральной оси камеры, а также перпендикулярен к ней. Он расположен непосредственно над впускным отверстием, и его диаметр примерно равен размеру впускного отверстия распределительной камеры. Его роль заключается в дополнительном регулировании потока жидкости в центральной части камеры и отведении части потока в радиальном направлении к сторонам распределительной камеры. Например, четвертая перфорированная пластина может использоваться для снижения динамического давления раствора в центральной части распределительной камеры.

В одном варианте осуществления диаметр четвертой перфорированной пластины составляет от 70 до 130%, от 70 до 120%, от 70 до 110%, от 80 до 130%, от 80 до 120%, от 80 до 110%, от 90 до 130%, от 90 до 120% или от 90 до 110% диаметра впускного отверстия для потока жидкости распределительной камеры.

В одном варианте осуществления диаметр четвертой перфорированной пластины составляет от 8,0 до 20 см, от 8,0 до 18 см, от 9,0 до 18 см, от 9,0 до 16 см, от 10 до 20 см, от 10 до 18 см, от 10 см до 16 см или от 8,0 до 16 см. В одном варианте осуществления диаметр четвертой перфорированной пластины составляет от 10 до 40%, от 15 до 40%, от 10 до 35%, от 15 до 35%, от 15 до 30% или от 15 до 25% диаметра цилиндрической стенки распределительной камеры.

В одном варианте осуществления отношение площади поверхности отверстий к площади поверхности конуса четвертой пластины составляет от 0,03 до 0,1, от 0,03 до 0,09, от 0,04 до 0,1, от 0,05 до 0,1, от 0,04 до 0,09, от 0,05 до 0,09 или от 0,04 до 0,08. Иными словами, перфорации составляют от 3 до 10%, от 3 до 9%, от 4 до 10%, от 5 до 10%, от 4 до 9%, от 5 до 9% или от 4 до 8% поверхности четвертой пластины.

В одном варианте осуществления отверстия четвертой перфорированной пластины имеют диаметр от 4,0 до 15 мм, от 5,0 до 15 мм, от 5,0 до 14 мм, от 5,0 до 13 мм, от 5,0 до 12 мм или от 6,0 до 15 мм. В одном варианте осуществления отверстия второй перфорированной пластины имеют диаметр 4,0, 4,5, 5,0, 5,5, 6,0, 6,5, 7,0, 7,5, 8,0, 8,5, 9,0, 9,5, 10,0, 11, 12, 13, 14 или 15 мм.

В одном варианте осуществления отверстия на четвертой перфорированной пластине образуют множество расположенных в шахматном порядке рядов.

В одном варианте осуществления отверстия на второй перфорированной пластине расположены друг от друга на расстоянии, составляющим от 20 до 60 мм, от 25 до 60 мм, от 30 до 60 мм, от 20 до 55 мм, от 25 до 55 мм, от 30 до 55 мм, от 20 до 50 мм, от 25 до 50 мм или от 30 до 50 мм. В одном варианте осуществления отверстия на первой перфорированной пластине расположены друг от друга на расстоянии 10, 15, 20, 25, 30, 35, 40, 45, 50, 55 или 60 мм.

В одном варианте осуществления четвертая перфорированная пластина может быть расположена на 0,1-10,0 см, 0,1-5,0 см или 0,1-2,5 см выше самой высокой точки второй перфорированной пластины.

В одном варианте осуществления диаметр распределительной камеры составляет от 0,35 м до 3 м. Размер распределительной камеры необходимо адаптировать к конкретным требованиям каждого устройства, с которым распределительная камера соединена по текучей среде. Типичный размер такой камеры может составлять от 0,35 до 3 м.

Распределительная камера и перфорированные пластины изготовлены из материала, подходящего для условий эксплуатации. Помимо прочего, он должен быть устойчив к коррозии. Подходящие материалы хорошо известны в области химического машиностроения.

В другом аспекте предлагается применение распределительной камеры в соответствии с настоящим изобретением для распределения потока жидкости по множеству труб.

Способ

В другом аспекте предлагается способ распределения потока жидкости по множеству труб, включающий стадию подачи жидкого потока в распределительную камеру в соответствии с настоящим изобретением, и обеспечение теплоносителя для труб установки для разложения карбамата, при этом жидкий поток имеет скорость от 0,2 до 2,0 м/сек.

Жидкий поток, подаваемый в распределительную камеру, может содержать одно или несколько из мочевины, карбамата аммония, карбоната аммония, бикарбоната аммония или аммиака.

Жидкий поток имеет скорость от 0,2 до 2,0 м/сек. Более низкая скорость приводит к тому, что жидкий поток застаивается в распределительной камере. Скорость выше 2,0 м/с может привести к повреждению устройства, в частности форсунки, впрыскивающей жидкий поток в распределительную камеру.

Когда жидкий поток, в частности, водный раствор, направляется на впускные отверстия распределительной камеры, он проходит через три, необязательно четыре перфорированные пластины для достижения по существу равномерного распределения в поперечном сечении распределительной камеры, и последняя перфорированная пластина, расположенная до, в частности, под отверстием множества труб, обеспечивает центрирование потока, выходящего из распределительной камеры, в каждом трубном отверстии.

В другом аспекте предлагается способ разложения карбамата аммония из жидкого потока, содержащего карбамат аммония, включающий стадии подачи жидкого потока, содержащего карбамат аммония, в устройство для разложения карбамата, содержащее распределительную камеру в соответствии с настоящим изобретением, и подачу теплоносителя для труб устройства для разложения карбамата, при этом жидкий поток, содержащий карбамат аммония, имеет скорость от 0,2 до 2,0 м/сек.

В другом аспекте предлагается способ концентрирования раствора мочевины, при этом способ включает стадии подачи жидкого потока, содержащего мочевину, в концентратор, содержащий распределительную камеру в соответствии с настоящим изобретением, и подачу теплоносителя для труб концентратора, при этом жидкий поток, содержащий мочевину, имеет скорость от 0,2 до 2,0 м/сек.

На фигуре 1 показано устройство 1 для разложения карбамата, содержащее первую камеру 2, которая представляет собой секцию разложения, вторую камеру 4, которая представляет собой камеру для сбора, и вариант осуществления распределительной камеры 3 в соответствии с настоящим изобретением. Секция разложения содержит множество труб 6 для направления жидкого потока, содержащего карбамат аммония, из распределительной камеры в камеру для сбора. Распределительная камера содержит круглый конец, адаптированный к секции разложения, цилиндрическую стенку 7 и второй конец, закрытый полусферой и содержащий впускное отверстие 5 для подачи жидкого потока, содержащего карбамат аммония. Перфорированный конус 10, диаметр основания которого примерно такой же, как у впускного отверстия, расположен непосредственно над впускным отверстием, примерно на 10-15 см выше впускного отверстия, и расположен по центру относительно центральной оси распределительной камеры и перпендикулярен к ней. Конус 10 имеет отношение площади поверхности перфораций к площади поверхности конуса, составляющее примерно от 3% до 4%. Перфорации предпочтительно представляют собой круглые сквозные отверстия, поскольку их легче изготовить. Диаметр и количество отверстий можно изменять до тех пор, пока отношение площади поверхности отверстий к площади поверхности конуса 10 остается в желаемом диапазоне. Над первым конусом 10 расположена вторая перфорированная пластина 11. Вторая пластина состоит из соединенных вместе трех секций, каждая из которых представляет собой усеченный конус. Усеченный конус с наибольшим диаметром не перфорирован. Второй по размеру усеченный конус обращен вверх, к открытому круглому концу распределительной камеры 3, и третий усеченный конус обращен вниз, к впускному отверстию 5. Вторая пластина образует полутороидальную конструкцию с полым пространством в ее центре, при этом полое пространство представляет собой диск диаметром, который на 1-20% больше, чем перфорированный конус 10. Основание первого усеченного конуса с наибольшим диаметром расположено на 1-10 см выше основания перфорированного конуса 10. Самый большой диаметр второй пластины на 2 мм меньше диаметра стенки камеры. Второй и третий усеченные конусы пластины 11 имеют отношение площади поверхности отверстий к площади поверхности конуса, составляющее примерно от 13% до 15%. Перфорации предпочтительно представляют собой круглые сквозные отверстия, поскольку их легче изготовить. Перфорации равномерно распределены по поверхности второго и третьего усеченных конусов. Четвертая перфорированная пластина 12 расположена над второй пластиной 11, в частности, на 1-10 см выше второй пластины 11, и имеет примерно такой же диаметр, что и впускное отверстие 5. Конус 12 имеет отношение площади поверхности перфораций к площади поверхности конуса, составляющее примерно 5-8%, и перфорации равномерно распределены по его поверхности. Третья перфорированная пластина 13 расположена над четвертой пластиной и на 10 мм ниже впускных отверстий труб 6. Ее диаметр на 2 мм меньше диаметра стенки камеры. Отверстия на пластине совпадают с впускными отверстиями труб 6 и имеют диаметр, который на 40-50% меньше, чем трубные отверстия. Четыре перфорированные пластины расположены по центру относительно главной оси распределительной камеры и перпендикулярно к ней. Моделирование потока в камере разложения с использованием жидкого потока со скоростью 1,5 м/сек показало удовлетворительное стандартное отклонение (0,00464) вертикальной скорости в трубах. Моделирование потока в распределительной камере, содержащей первую пластину 10, вторую пластину 11 и третью пластину 13, показало более высокое стандартное отклонение (0,02617) вертикальной скорости в трубах, чем в случае выше, но все же считается приемлемым.

На фигуре 3 показан концентратор 20 мочевины, содержащий первую камеру 21, которая представляет собой секцию теплообмена или испарения, вторую камеру 22, которая представляет собой камеру для сбора, и вариант осуществления распределительной камеры 23 в соответствии с настоящим изобретением. Секция теплообмена или испарения содержит множество труб 6 для направления жидкого потока, содержащего мочевину, из распределительной камеры в камеру для сбора. Распределительная камера содержит круглый конец, адаптированный к секции разложения, цилиндрическую стенку 7 и второй конец, закрытый конической конструкцией и содержащий впускное отверстие 5 для подачи жидкого потока, содержащего мочевину. Перфорированный конус 30, диаметр основания которого примерно равен диаметру впускного отверстия, расположен непосредственно над впускным отверстием, вторая перфорированная пластина 31 расположена над первым конусом 30. Вторая пластина представляет собой перфорированный полый диск. Наибольший диаметр второй пластины на 2 мм меньше диаметра стенки камеры. Третья перфорированная пластина 32 расположена над второй пластиной и на 10 мм ниже впускных трубных отверстий 6. Ее диаметр на 2 мм меньше диаметра стенки камеры. Отверстия на пластине совмещаются с впускными отверстиями труб 6. Три перфорированные пластины расположены по центру относительно главной оси распределительной камеры и перпендикулярно к ней.

Группа изобретений относится к области синтеза мочевины. Предлагается вертикальная распределительная камера для устройства равномерного распределения жидкого потока по множеству труб, где указанное устройство включает первую камеру и вторую камеру. Первая камера содержит множество труб для направления жидкого потока из распределительной камеры во вторую камеру, и каждая труба содержит трубное отверстие, сообщающееся по текучей среде с распределительной камерой, для равномерного распределения жидкого потока по множеству трубных отверстий. Распределительная камера содержит корпус, содержащий открытый круглый конец, закрытый круглый конец и цилиндрическую стенку вдоль центральной оси, соединяющую первый открытый круглый конец и второй закрытый круглый конец. Впускное отверстие расположено на закрытом круглом конце распределительной камеры. При этом впускное отверстие центрировано по центральной оси распределительной камеры. Распределительная камера содержит три перфорированные пластины. Также заявлены устройство для равномерного распределения жидкого потока по множеству труб, применение распределительной камеры для равномерного распределения жидкого потока по множеству труб, способ равномерного распределения жидкого потока по множеству труб, способ разложения карбамата аммония из водного раствора, содержащего карбамат аммония, способ концентрирования водного раствора мочевины. Группа изобретений обеспечивает равномерное распределение потока жидкости по множеству трубок и минимальный перепад давления. 6 н. и 15 з.п. ф-лы, 3 ил.

1. Вертикальная распределительная камера (3) для устройства для равномерного распределения жидкого потока по множеству труб, где указанное устройство включает первую камеру и вторую камеру, где указанное устройство выполнено для работы с течением жидкости снизу вверх, при этом первая камера (2) содержит множество труб (6) для направления жидкого потока из распределительной камеры во вторую камеру (4), и каждая труба содержит трубное отверстие, сообщающееся по текучей среде с распределительной камерой, для равномерного распределения жидкого потока по множеству трубных отверстий, при этом распределительная камера содержит:

- корпус, содержащий открытый круглый конец, закрытый круглый конец и цилиндрическую стенку (7) вдоль центральной оси, соединяющую первый открытый круглый конец и второй закрытый круглый конец, где:

- цилиндрическая стенка имеет такой же диаметр, как открытый круглый конец и закрытый круглый конец;

- открытый круглый конец адаптирован к первой камере устройства;

- одно впускное отверстие (5), расположенное на закрытом круглом конце распределительной камеры, для подачи жидкого потока в распределительную камеру, при этом впускное отверстие центрировано по центральной оси распределительной камеры;

- серии уложенных друг на друга пластин, включающие по меньшей мере первую (10), вторую (11) и третью перфорированные пластины (13),

характеризующиеся тем, что:

- первая перфорированная пластина (10) имеет форму конуса, обращенного в сторону открытого круглого конца, расположена по центру относительно центральной оси распределительной камеры и перпендикулярно к ней, расположена непосредственно над впускным отверстием, диаметр основания конуса составляет от 70 до 130% диаметра впускного отверстия распределительной камеры, и при этом перфорации первой перфорированной пластины составляют от 1 до 10% площади поверхности первой перфорированной пластины;

- вторая перфорированная пластина (11) представляет собой кольцевую дискообразную пластину, центрированную по центральной оси распределительной камеры, имеет внешний диаметр, который равен диаметру цилиндрической стенки, и внутренний диаметр, который примерно равен диаметру первой перфорированной пластины, и где перфорации второй перфорированной пластины составляют от 10 до 20% площади поверхности второй перфорированной пластины; и

- третья перфорированная пластина (13) представляет собой диск с диаметром на 1-10 мм меньше, чем диаметр цилиндрической стенки, и выполненный таким образом, чтобы располагаться на расстоянии от 5 до 25 мм непосредственно под впускными отверстиями множества труб, где каждая перфорация в третьей перфорированной пластине выполнена таким образом, чтобы совмещаться с трубным отверстием в первой камере, и каждое трубное отверстие из множества труб первой камеры имеет соответствующую перфорацию в третьей перфорированной пластине, при этом каждая перфорация представляет собой круглое сквозное отверстие и диаметр каждого круглого сквозного отверстия составляет от 30 до 50% диаметра трубных отверстий.

2. Распределительная камера по п. 1, где вторая перфорированная пластина (11) имеет полутороидальную форму.

3. Распределительная камера по п. 2, где вторая перфорированная пластина (11) включает по меньшей мере три секции: первый неперфорированный усеченный конус, обращенный в сторону открытого круглого конца под первым углом, второй перфорированный усеченный конус, обращенный в сторону открытого круглого конца под вторым углом, и третий перфорированный усеченный конус, обращенный в сторону закрытого круглого конца, при этом длина стенки первого неперфорированного усеченного конуса составляет от 1 до 10% диаметра цилиндрической стенки; вершина первого усеченного конуса соединена с основанием второго усеченного конуса, и вершина второго усеченного конуса соединена с основанием третьего усеченного конуса.

4. Распределительная камера по п. 3, где:

- стенка первого усеченного конуса, который не перфорирован, образует угол от 45° до 85° с его основанием;

- при этом стенка второго усеченного конуса образует угол от 10° до 30° с его основанием; и

- при этом стенка третьего усеченного конуса образует угол от 30° до 60° с его основанием.

5. Распределительная камера по любому из пп. 1-4, где первая перфорированная пластина представляет собой круглый конус с углом между осью конуса и поверхностью конуса, составляющим от 40° до 80°.

6. Распределительная камера по любому из пп. 1-5, где распределительная камера содержит четвертую перфорированную пластину (12), расположенную между второй и третьей перфорированными пластинами, при этом четвертая перфорированная пластина (12) представляет собой диск, расположенный по центру относительно центральной оси распределительной камеры и перпендикулярно к ней, ее диаметр составляет от 70 до 130% диаметра впускного отверстия распределительной камеры, и где перфорации составляют от 3 до 10% поверхности четвертой перфорированной пластины.

7. Распределительная камера по любому из пп. 3-6, где диаметр основания первого усеченного конуса второй перфорированной пластины (11) по существу такой же, как диаметр цилиндрической стенки.

8. Распределительная камера по любому из пп. 3-7, где диаметр основания первого усеченного конуса второй перфорированной пластины на 1-10 мм меньше диаметра цилиндрической стенки.

9. Распределительная камера по любому из пп. 1-8, где диаметр распределительной камеры составляет от 0,35 до 3 м.

10. Распределительная камера по любому из пп. 1-9, где перфорации третьей перфорированной пластины имеют круглую форму диаметром от 5 до 9 мм.

11. Устройство для равномерного распределения жидкого потока по множеству труб, содержащее первую камеру, вторую камеру и распределительную камеру по любому из пп. 1-10, где первая камера содержит множество труб для направления жидкого потока из распределительной камеры во вторую камеру, и каждая труба содержит трубное отверстие, сообщающееся по текучей среде с распределительной камерой и со второй камерой.

12. Устройство по п. 11, где третья перфорированная пластина представляет собой диск, который расположен на расстоянии от 5 до 25 мм непосредственно под впускными отверстиями множества труб, при этом каждая перфорация в третьей перфорированной пластине совмещается с трубным отверстием в первой камере, и каждое трубное отверстие из множества труб первой камеры имеет соответствующую перфорацию в третьей перфорированной пластине.

13. Устройство по п. 11 или 12, где третья перфорированная пластина расположена на расстоянии от 7 до 15 мм непосредственно под впускными отверстиями множества труб.

14. Устройство по любому из пп. 11-13, где третья перфорированная пластина расположена на расстоянии 10 мм непосредственно под впускными отверстиями множества труб.

15. Устройство по любому из пп. 11-14, где указанное устройство представляет собой вертикальное устройство для разложения карбамата или вертикальный концентратор мочевины.

16. Применение распределительной камеры по пп. 1-10 для равномерного распределения жидкого потока по множеству труб.

17. Применение по п. 16, где множество труб находятся в устройстве для разложения карбамата или концентраторе мочевины.

18. Способ равномерного распределения жидкого потока по множеству труб, включающий стадию подачи жидкого потока в распределительную камеру по любому из пп. 1-10, где скорость жидкого потока составляет от 0,2 до 2,0 м/с.

19. Способ разложения карбамата аммония из жидкого потока, содержащего карбамат аммония, включающий следующие стадии:

(i) подачу жидкого потока, содержащего карбамат аммония, в устройство для разложения карбамата, содержащее теплообменник, содержащий множество параллельных прямых труб, и распределительную камеру, как определено по любому из пп. 1-10, тем самым равномерно распределяя жидкий поток, содержащий карбамат аммония, по отверстиям множества труб, и

(ii) нагревание множества труб теплообменника.

20. Способ концентрирования водного раствора, включающий следующие стадии:

(i) подачу водного раствора в концентратор, содержащий теплообменник, содержащий множество параллельных прямых труб, и распределительную камеру, как определено по любому из пп. 1-10, тем самым равномерно распределяя водный раствор мочевины по отверстиям множества труб, и

(ii) нагревание множества труб теплоносителя.

21. Способ по п. 20, где водный раствор представляет собой водный раствор мочевины.

| US 20170002466 A1, 05.01.2017 | |||

| US 20160175795 A1, 23.06.2016 | |||

| US 6334984 B1, 01.01.2002 | |||

| ФИЛЬТРУЮЩАЯ ТАРЕЛКА ДЛЯ РЕАКТОРА С ФИКСИРОВАННЫМ СЛОЕМ И СОВМЕСТНО НИСХОДЯЩИМИ ПОТОКАМИ ГАЗА И ЖИДКОСТИ | 2006 |

|

RU2415903C2 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ПОТОКА ТЕКУЧЕЙ СРЕДЫ ДЛЯ КАТАЛИТИЧЕСКИХ РЕАКТОРОВ С НИСХОДЯЩИМ ПОТОКОМ | 2010 |

|

RU2542248C2 |

| WO 2009148822 A2, 10.12.2009 | |||

| Газодиффузионная система и способ введения потока газа в устройство, в частности потока пассивирующего газа в установку для производства мочевины | 2014 |

|

RU2656010C2 |

| US 9845534 B2, 19.12.2017. | |||

Авторы

Даты

2025-01-23—Публикация

2021-02-25—Подача