ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области противоадгезивных покрытий, предназначенных для нанесения на изделия и, в частности, на предметы домашнего обихода, такие как изделия для кулинарии или приборы.

УРОВЕНЬ ТЕХНИКИ

В производстве посуды механическая устойчивость покрытий на основе термостабильных смол, в частности на основе политетрафторэтилена (PTFE), является одной из важнейших задач. Эта устойчивость обычно оценивается по появлению металлических царапин и износа покрытия, что приводит к потере противоадгезивных свойств. Кроме того, на дне предметов часто можно обнаружить декорирование и/или функциональный элемент, характерный для конкретного изделия, например, индикатор оптимальной температуры приготовления. Данные атрибуты обычно закрываются прозрачным финишным слоем из PTFE, которое обеспечивает оптимальные противоадгезивные свойства. Однако это не обеспечивает длительной защиты вышеуказанных атрибутов от механических нагрузок, присущих использованию изделия (истирание, царапины и т. д.).

Применение композитных покрытий, разработанных путем включения усиливающих наполнителей, является методикой, хорошо известной специалистам в данной области (US8642171, US8728993, US5665450), для улучшения стойкости к истиранию и задержки появления царапин. Вышеуказанные характеристики зависят от природы, размера и концентрации наполнителей, включенных в покрытие. McElwain et al. (“Effect of Particle Size on the Wear Resistance of Alumina–Filled PTFE Micro– and Nanocomposites” – Tribol. Trans. 2008,51 (3), 247–253) исследовали, в частности, влияние размера наполнителя (или частиц) на характеристики истирания. Они показывают, что можно получить до 2 порядков величины износостойкости для наполнителей микрометрического размера и почти на 4 порядка для наполнителей нанометрового размера.

Недостатком включения усиливающих наполнителей в покрытия из PTFE является то, что это может, с одной стороны, привести к снижению противоадгезивных свойств, а с другой может привести к снижению прозрачности. Действительно, это может привести к увеличению светорассеяния в слое с наполнителем и изменить эстетику покрытия в зависимости от природы, размера и количества наполнителей, включенных в покрытие.

В документе WO 2007/070601 описаны покрытия, имеющие финишные слои, содержащее алмазные частицы. Применение таких частиц создает проблему с точки зрения стоимости производства продукта, содержащего покрытие.

Что касается изделий для кулинарии, применение усиливающих наполнителей в верхних слоях покрытия очень ограничено. В самом деле, данные модификации оптических свойств могут быть несовместимы с осуществлением украшений и функциональных элементов под защитным(и) финишным(и) покрытием(ями) в нижней части изделий для кулинарии для улучшения их привлекательности. Для решения данных оптических проблем известно применение неорганических наполнителей размером менее 100 нм. Однако введение этого типа наполнителя приводит к значительной потере противоадгезивных свойств покрытия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Поэтому возникла необходимость предложить покрытия с увеличенной устойчивостью к механическим воздействиям без изменения противоадгезивных свойств и визуальных свойств данных покрытий.

Заявитель разработал противоадгезивное покрытие, содержащее финишный слой, чтобы преодолеть вышеупомянутые недостатки.

Преимущества данного противоадгезивного покрытия состоят в том, что указанный финишный слой имеет оптические свойства, совместимые с наличием визуальных характеристик покрытия, и увеличивает устойчивость покрытия к механическим воздействиям без ухудшения противоадгезивных свойств покрытия.

Настоящее изобретение относится к противоадгезивному покрытию, содержащему прозрачный финишный слой, где указанный финишный слой содержит по меньшей мере одну термостабильную смолу и наполнители, d50 которых превышает среднюю толщину указанного финишного покрытия.

Настоящее изобретение также относится к изделию, содержащему основу с противоадгезивным покрытием согласно изобретению.

Под «финишным слоем» (иногда «верхний слой») в контексте настоящего изобретения следует понимать последний слой покрытия, то есть слой покрытия, который предназначен для контакта с внешней средой.

«Прозрачный слой» в контексте настоящего изобретения означает слой, который позволяет свету проходить через него во всем видимом диапазоне, т.е. он должен иметь прямое пропускание более 90 % и общее значение матовости менее 40 %.

Прозрачный финишный слой согласно изобретению должен иметь коэффициент прямого пропускания более 90 % и значение общей матовости менее 40 %.

Финишный слой покрытия согласно изобретению легко отличить от слоев, на которые оно нанесено, путем наблюдения поперечного сечения под сканирующим электронным микроскопом (SEM) или оптическим микроскопом. Путем анализа микроскопических изображений можно измерить толщину финишного слоя. Измерение толщины финишного слоя выполняется в 20 случайных точках на участке покрытия. Среднюю толщину финишного слоя получают путем усреднения этих 20 измерений.

Преимущественно финишный слой имеет среднюю толщину от 2 до 40 мкм, предпочтительно от 10 до 30 мкм.

D50, также обозначаемый dv50, является 50-м процентилем объемного распределения частиц, т.е. 50 % объема представляют частицы, составляющие d50 или менее, и 50 % частиц, которые больше d50. Аналогичным образом определяется dv50. D50 измеряется лазерным измерением размеров частиц.

Преимущественно наполнители имеют d50, не менее, чем в 1,4 раза больше, предпочтительно, по меньшей мере в 1,5 раза больше, чем средняя толщина указанного финишного слоя. Предпочтительно наполнители имеют d50, которое самое большее в 3 раза, предпочтительно в 2 раза больше, чем средняя толщина указанного финишного покрытия.

Если d50 наполнителей менее, чем в 1,4 раза превышает среднюю толщину финишного слоя, оптимальные противоизносные свойства больше не гарантируются. И наоборот, если d50 наполнителей превышает толщину финишного слоя более чем в 3 раза, это приводит к потере противоизносных свойств покрытия.

Предпочтительно наполнители имеют d50 более 2 мкм. Преимущественно наполнители имеют d50 более 20 мкм и предпочтительно более 30 мкм.

Предпочтительно наполнители имеют d50 менее 120 мкм. Предпочтительно наполнители имеют d50 менее 60 мкм, и предпочтительно менее 50 мкм.

Предпочтительно наполнители представляют собой минеральные наполнители с твердостью по Мосу 7 или более.

В качестве наполнителей, которые можно применять в контексте настоящего изобретения, можно упомянуть в частности оксиды металлов, карбиды металлов, оксинитриды металлов, нитриды металлов и их смеси.

Предпочтительно наполнители выбраны из оксида алюминия, карбида кремния, диоксида циркония, карбида вольфрама, нитрида бора, кварца и их смесей. Преимущественно применяемые наполнители представляют собой оксиды металлов, предпочтительно выбранные из оксида алюминия, диоксида циркония, кварца и их смесей. Предпочтительно оксиды металлов представляют собой оксид алюминия.

Согласно варианту осуществления настоящего изобретения финишный слой содержит от 0,5 до 20 масс.% наполнителей, более предпочтительно от 1 до 10 масс.%, от общей сухой массы финишного слоя.

Размер и, следовательно, d50, а также концентрацию наполнителей в финишном слое можно оценить, выполнив наблюдение с помощью оптического микроскопа, скрещенного со сканирующим электронным микроскопом (SEM), оснащенным энергодисперсионной спектроскопией (EDS), на поверхности покрытия согласно изобретению. Поскольку финишный слой согласно изобретению является прозрачным, легко увидеть наполнители, входящие в состав финишного слоя. Картирование на 1 см2 обеспечивает репрезентативное наблюдение за образцом. Затем определяют химический состав каждого из наполнителей с помощью энергодисперсионного анализа с использованием сканирующего электронного микроскопа (SEM), оснащенного EDS. Гранулометрический состав измеряют с помощью компьютерной и цифровой обработки изображений. Это позволяет определять d50, а также средний объем наполнителей и, таким образом, определять их концентрацию. Объемная концентрация наполнителей может быть рассчитана из отношения объема наполнителей к сумме объема наполнителей и финишного слоя. Затем рассчитывается массовая концентрация с учетом плотности наполнителей и финишного слоя соответственно.

Финишное покрытие согласно изобретению содержит по меньшей мере одну термостабильную смолу.

В контексте настоящего изобретения термостабильная смола представляет собой смолу, устойчивую по меньшей мере к 200 °C.

Преимущественно термостабильная смола финишного слоя представляет собой фторуглеродную смолу, предпочтительно выбранную из политетрафторэтилена (PTFE), сополимеров тетрафторэтилена и перфторметилвинилового эфира (такого как MFA (метилфторалкокси)), сополимеров тетрафторэтилена и перфторпропилвинилового эфира (такого как PFA (перфторалкокси)), сополимеров тетрафторэтилена и гексафторпропилена (такого как FEP (фторированный этиленпропилен)) и их смеси.

Противоадгезивное покрытие согласно изобретению может дополнительно содержать по меньшей мере один грунтовочный слой (иногда называемое «грунтовкой» или «средством для повышения клейкости»). Данный грунтовочный слой предназначен для контакта с поверхностью основы изделия, на которую будет нанесено покрытие. Преимущественно данный грунтовочный слой позволяет покрытию прилипать к основе.

Противоадгезивное покрытие согласно изобретению может также дополнительно содержать по меньшей мере один промежуточный слой (иногда «средний слой») между грунтовочным слоем и финишным слоем.

Противоадгезивное покрытие согласно изобретению может дополнительно включать в себя такие атрибуты, как украшение для конкретного изделия или функциональный элемент, такой как индикатор оптимальной температуры приготовления. Данные атрибуты наносятся между грунтовочным слоем и финишным слоем, если покрытие не включает промежуточный слой, или в противном случае между промежуточным слоем и финишным слоем.

Настоящее изобретение также относится к изделию, содержащему основу с противоадгезивным покрытием согласно изобретению.

Преимущественно изделие согласно изобретению является предметом домашнего обихода, в частности изделием для кулинарии.

Под «предметом домашнего обихода» в смысле настоящего изобретения понимается предмет, предназначенный для удовлетворения бытовых нужд повседневной жизни, в частности предмет, предназначенный для термической обработки или предназначенный для выработки тепла. В частности, это может быть изделием для кулинарии или бытовым прибором.

Под термином «предназначенный для термической обработки» понимается в смысле настоящего изобретения объект, который должен нагреваться с помощью внешней системы нагрева, в частности, изделие для кулинарии, такое как сковороды, кастрюли для соусов, сотейники, сковороды вок, сковороды для блинов, керамические кастрюли, кастрюли, противни для тушения, низкие кастрюли для тушения, грили для барбекю, противни для выпечки, фондюшницы, которые способны передавать тепловую энергию, обеспечиваемую этой внешней системой нагрева, материалу или продуктам питания, контактирующим с указанным объектом.

Настоящее изобретение также относится к изделию для кулинарии, содержащему основу с противоадгезивным покрытием согласно изобретению.

В частности, изделие для кулинарии согласно изобретению имеет основу, имеющую внутреннюю сторону для приема пищи и внешнюю сторону для расположения к источнику тепла, и также противоадгезивное покрытие согласно изобретению, расположенное по меньшей мере на одной из двух сторон основы.

«Предназначен для производства тепла» означает, в смысле настоящего изобретения, нагревающийся объект с собственной системой нагрева, в частности бытовой прибор, такой как утюги, выпрямители для волос, парогенераторы или электрические приборы для приготовления пищи, такие как кастрюля для соуса.

Обычно часть основы изделия покрывается противоадгезивным покрытием согласно изобретению, но можно предположить, что вся основа изделия была с покрытием.

Преимущественно основа может быть изготовлена из металлического материала, стекла, керамики, терракоты или пластика.

Предпочтительно, основа может быть металлической и может быть изготовлена из алюминия или алюминиевого сплава, анодированного или нет, необязательно полированного, шлифованного, подвергнутого пескоструйной или микропескоструйной обработке, или из стали, необязательно полированной, шлифованной, подвергнутой пескоструйной или микропескоструйной обработке, или из нержавеющей стали, необязательно полированной, шлифованной, подвергнутой пескоструйной или микропескоструйной обработке, или из литой стали, алюминия или железа, или из меди, необязательно кованной или отполированной.

Предпочтительно, основа может быть металлической и может содержать чередующиеся слои металла и/или металлического сплава или представлять собой купол из литейного алюминия, алюминия или алюминиевого сплава, облицованный внешним днищем из нержавеющей стали.

ПРИМЕРЫ

В следующих примерах и контрпримерах средняя толщина финишных слоев покрытий оценивалась с помощью исследований поперечных сечений с помощью сканирующего электронного микроскопа (SEM). Измерение толщины финишного слоя проводилось в 20 случайных точках на поперечных сечениях покрытий. Средняя толщина финишного слоя была получена путем усреднения этих 20 измерений.

Пример 1: Покрытие согласно изобретению, включающее финишный слой, содержащий наполнители из оксида алюминия.

Состав финишного слоя получали из дисперсии частиц PTFE диаметром около 200 нм. К дисперсии добавляли 2,5 масс.% угловатых наполнителей из оксида алюминия, имеющих d50 44 мкм, в форме порошка. Содержание сухого экстракта дисперсии составляло 50 масс.%. Для того, чтобы этот параметр оставался неизменным, было отрегулировано количество воды.

Данный состав финишного слоя был распылен на фасонное изделие (сковороду), предварительно покрытое двумя другими слоями, все из которых преимущественно состояли из PTFE: черная грунтовка, промежуточный слой и декоративные и функциональные элементы (украшение и индикатор оптимальной температуры приготовления). Количество нанесенного состава финишного слоя регулировали так, чтобы получить среднюю измеренную толщину финишного слоя 20±1 мкм после обжига изделия в течение 11 мин при 430 °C.

После обжига была получена концентрация наполнителя 5 масс.% от общей массы финишного слоя (расчет выполнен относительно теоретического сухого экстракта финишного слоя).

Пример 2: Покрытие согласно изобретению, включающее финишный слой, содержащий наполнители из оксида алюминия.

Первый состав финишного слоя получали из дисперсии частиц PTFE диаметром около 200 нм. К дисперсии добавляли 2,5 масс.% угловатых наполнителей из оксида алюминия, имеющих d50 44 мкм, в форме порошка. Содержание сухого экстракта дисперсии составляло 50 масс.%. Для того, чтобы этот параметр оставался неизменным, было отрегулировано количество воды.

Первый состав финишного слоя был распылен на фасонное изделие (сковороду), предварительно покрытое двумя другими слоями, все из которых преимущественно состояли из PTFE: черная грунтовка, промежуточный слой и декоративные и функциональные элементы (украшение и индикатор оптимальной температуры приготовления).

Второй состав финишного прозрачного слоя без наполнителя получали из дисперсии частиц PTFE диаметром около 200 нм. Содержание сухого экстракта дисперсии составляло 50 масс.%. Для того, чтобы этот параметр оставался неизменным, было отрегулировано количество воды. Данный второй состав финишного слоя затем распыляли на первый состав финишного слоя.

Количество нанесенного состава финишного слоя регулировали таким образом, чтобы получить измеренную среднюю общую толщину 25±1 мкм после обжига изделия в течение 11 мин при 430 °C, и чтобы первый состав составлял 40 % финишного слоя, а второй состав составлял 60 % финишного слоя.

После обжига была получена концентрация наполнителя 2 масс.% от общей массы финишного слоя (расчет выполнен относительно теоретически сухого экстракта финишного слоя).

Контрпример 1: Покрытие, состоящее из финишного слоя без наполнителя.

Состав финишного слоя без наполнителя получали из дисперсии частиц PTFE диаметром около 200 нм. Содержание сухого экстракта дисперсии составляло 50 масс.%. Для того, чтобы этот параметр оставался неизменным, было отрегулировано количество воды.

Данный состав финишного слоя был распылен на фасонное изделие (сковороду), предварительно покрытое двумя другими слоями, все из которых преимущественно состояли из PTFE: черная грунтовка, промежуточный слой и декоративные и функциональные элементы (украшение и индикатор оптимальной температуры приготовления). Количество нанесенного состава финишного слоя регулировали так, чтобы получить среднюю измеренную толщину финишного слоя 10±1 мкм после обжига изделия в течение 11 мин при 430 °C.

Контрпример 2: Покрытие, содержащее финишный слой, содержащий наполнители из оксида алюминия.

Состав финишного слоя получали из дисперсии частиц PTFE диаметром около 200 нм. К дисперсии добавляли 1 масс.% от массы наполнителей из коллоидного оксида алюминия, имеющих d50 200 нм. Содержание сухого экстракта дисперсии составляло 50 масс.%. Для того, чтобы этот параметр оставался неизменным, было отрегулировано количество воды.

Данный состав финишного слоя был распылен на фасонное изделие (сковороду), предварительно покрытое двумя другими слоями, все из которых преимущественно состояли из PTFE: черная грунтовка, промежуточный слой и декоративные и функциональные элементы (украшение и индикатор оптимальной температуры приготовления). Количество нанесенного состава финишного слоя регулировали так, чтобы получить среднюю измеренную толщину финишного слоя 20±1 мкм после обжига изделия в течение 11 мин при 430 °C.

После обжига была получена концентрация наполнителя 2 масс.% от общей массы финишного слоя (расчет выполнен относительно теоретически сухого экстракта финишного слоя).

Контрпример 3: Покрытие, содержащее финишный слой, содержащий наполнители из оксида алюминия.

Состав финишного слоя готовили из дисперсии частиц PTFE диаметром около 200 нм. К дисперсии добавляли 2,5 масс.% угловатых наполнителей из оксида алюминия, имеющих d50 1 мкм в форме порошка. Содержание сухого экстракта дисперсии составляло 50 масс.%. Для того, чтобы этот параметр оставался неизменным, было отрегулировано количество воды.

Данный состав финишного слоя был распылен на фасонное изделие (сковороду), предварительно покрытое двумя другими слоями, все из которых преимущественно состояли из PTFE: черная грунтовка, промежуточный слой и декоративные и функциональные элементы (украшение и индикатор оптимальной температуры приготовления). Количество нанесенного состава финишного слоя регулировали так, чтобы получить среднюю измеренную толщину финишного слоя 20±1 мкм после обжига изделия в течение 11 мин при 430 °C.

После обжига была получена концентрация наполнителя 5 масс.% от общей массы финишного слоя (расчет выполнен относительно теоретического сухого экстракта финишного слоя).

Контрпример пример 3a: Покрытие, содержащее финишный слой, содержащий наполнители из оксида алюминия, d50 которых в 1,3 раза превышает толщину финишного слоя.

Состав финишного слоя получали из дисперсии частиц PTFE диаметром около 200 нм. К дисперсии добавляли 2,5 масс.% угловатых наполнителей из оксида алюминия, имеющих d50 26 мкм, в форме порошка. Содержание сухого экстракта дисперсии составляло 50 масс.%. Для того, чтобы этот параметр оставался неизменным, было отрегулировано количество воды.

Данный состав финишного слоя был распылен на фасонное изделие (сковороду), предварительно покрытое двумя другими слоями, все из которых преимущественно состояли из PTFE: черная грунтовка, промежуточный слой и декоративные и функциональные элементы (украшение и индикатор оптимальной температуры приготовления). Количество нанесенного состава финишного слоя регулировали так, чтобы получить среднюю измеренную толщину финишного слоя 20±1 мкм после обжига изделия в течение 11 мин при 430 °C.

Следовательно, d50 наполнителя из оксида алюминия в 1,3 раза больше толщины финишного слоя.

После обжига была получена концентрация наполнителя 5 масс.% от общей массы финишного слоя (расчет выполнен относительно теоретического сухого экстракта финишного слоя).

Контрпример 5: Покрытие, содержащее финишный слой, содержащий наполнители из оксида алюминия.

Состав финишного слоя получали из дисперсии частиц PTFE диаметром около 200 нм. К дисперсии добавляли 2,5 масс.% угловатых наполнителей из оксида алюминия, имеющих d50 44 мкм, в форме порошка. Содержание сухого экстракта дисперсии составляло 50 масс.%. Для того, чтобы этот параметр оставался неизменным, было отрегулировано количество воды.

Данный состав финишного слоя был распылен на фасонное изделие (сковороду), предварительно покрытое двумя другими слоями, все из которых преимущественно состояли из PTFE: черная грунтовка, промежуточный слой и декоративные и функциональные элементы (украшение и индикатор оптимальной температуры приготовления). Количество нанесенного состава финишного слоя регулировали так, чтобы получить среднюю измеренную толщину финишного слоя 40±1 мкм после обжига изделия в течение 11 мин при 430 °C.

Следовательно, d50 наполнителя из оксида алюминия в 1,1 раза больше толщины финишного слоя.

После обжига была получена концентрация наполнителя 5 масс.% от общей массы финишного слоя (расчет выполнен относительно теоретического сухого экстракта финишного слоя).

Контрпример пример 6: Покрытие, содержащее финишный слой, содержащий наполнители из оксида алюминия, d50 которых в 3,2 раза превышает толщину финишного слоя.

Состав финишного слоя получали из дисперсии частиц PTFE диаметром около 200 нм. К дисперсии добавляли 2,5 масс.% угловатых наполнителей из оксида алюминия, имеющих d50 64 мкм, в форме порошка. Содержание сухого экстракта дисперсии составляло 50 масс.%. Для того, чтобы этот параметр оставался неизменным, было отрегулировано количество воды.

Данный состав финишного слоя был распылен на фасонное изделие (сковороду), предварительно покрытое двумя другими слоями, все из которых преимущественно состояли из PTFE: черная грунтовка, промежуточный слой и декоративные и функциональные элементы (украшение и индикатор оптимальной температуры приготовления). Количество нанесенного состава финишного слоя регулировали так, чтобы получить среднюю измеренную толщину финишного слоя 20±1 мкм после обжига изделия в течение 11 мин при 430 °C.

Следовательно, d50 наполнителя из оксида алюминия в 3,2 раза больше толщины финишного слоя.

После обжига была получена концентрация наполнителя 5 масс.% от общей массы финишного слоя (расчет выполнен относительно теоретического сухого экстракта финишного слоя).

Результаты

- Испытание на царапины, противоадгезивное покрытие и коэффициент износа

В этом испытании оценивается устойчивость покрытия к действию абразивной подушки, прикладываемой к его поверхности, и снижение противоадгезивного свойства данного покрытия посредством испытания карбонизации молока после того, как оно было подвергнуто циклу истирания. Он основан на нормативном тесте: NF D 21–511 с адаптированными особенностями.

Используемый прибор представляет собой аппарат измерения истирания с горизонтальным перемещением. Фиксированный рычаг поддерживает прямоугольную подушку размером 70±5 мм×30±5 мм, на которую помещена абразивная подушечка того же размера, и включает в себя тару, позволяющую приложить нагрузку в 21 Н (включая вес рычаг а прибора). Абразив движется со скоростью 33 возвратно-поступательных движения в минуту. Размер шлифованной поверхности составляет 70 мм×130 мм, т. е. имеет длину хода 100 мм. После 1000 циклов истирания (т. е. 1000 движений абразива вперед и назад) оценивается изменение противоадгезивных свойств после карбонизации пленки молока.

Тест прекращается при появлении царапины или потере противоадгезивных свойств (молоко необратимо прилипает даже после очистки).

Влияние наполнителей в покрытиях на их механические характеристики также оценивали путем определения толщины покрытия, удаляемого за цикл истирания. Это выражается как степень истирания v (или поврежденный объем), описываемая формулой Math 1, в которой (t0) и (tabr) представляют соответственно толщину покрытия до и после истирания, Sab представляет собой истираемую поверхность и A представляет собой количество прошедших циклов истирания (здесь 1000 циклов). Операция повторяется 3 раза для каждой конфигурации.

[Math 1]

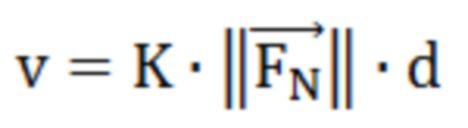

Затем соотношение Шимца используется для определения коэффициента износа K (мм3/Н·м) и описывается формулой Math 2, в которой поврежденный объем v пропорционален K, модулю нормальной силы  (21 Н) и пройденному расстоянию d (т.е. 200 м).

(21 Н) и пройденному расстоянию d (т.е. 200 м).

[Math 2]

Визуальное наблюдение

Визуальное наблюдение проводилось за каждым изделием в примерах 1 и 2 и контрпримерах с 1 по 6. Визуальное наблюдение было оценено как «хорошо» в тех случаях, когда декоративные и функциональные элементы не были затемнены финишным покрытием (без потери деталей, без потери цвета), и «плохо» в случаях, когда это не так.

- Коэффициент пропускания и общая мутность

Чтобы оценить оптические свойства финишных слоев, измерения были выполнены с использованием Haze – gard i со стандартом ASTM D1003.

Для проведения данных измерений состава финишного слоя в приведенных выше примерах и контрпримерах наносили непосредственно на гладкую эмалированную пластину. Количество нанесенного состава финишного слоя было отрегулировано для получения такой же средней толщины финишного слоя, как в примерах и контрпримерах, после обжига пластины в течение 11 мин при 430 °C. Полученные пленки снимали с пластин и анализировали.

Чтобы быть эстетически привлекательным и быть совместимым с наличием декоративных и функциональных элементов (таких как украшение и/или индикатор оптимальной температуры приготовления), покрытие должно содержать финишный слой с прямым коэффициентом пропускания более 90 % и общим значением матовости менее 40 %.

[Таблица 1]

[Таблица 2]

Настоящее изобретение относится к области противоадгезивных покрытий, предназначенных для нанесения на изделия и, в частности, на предметы домашнего обихода, такие как изделия для кулинарии или приборы. Описан прозрачный финишный слой противоадгезивного покрытия, где указанный финишный слой содержит по меньшей мере одну термостабильную смолу, выбранную из политетрафторэтилена (PTFE), сополимеров тетрафторэтилена и простого перфторметилвинилового эфира, сополимеров тетрафторэтилена и простого перфторпропилвинилового эфира, сополимеров тетрафторэтилена и гексафторпропилена и их смесей, и наполнители, d50 которых по меньшей мере в 1,4 раза и не более чем в 3 раза превышает среднюю толщину указанного финишного слоя, и где наполнители представляют собой оксиды металлов. Также описаны изделие для кулинарии, содержащее основу с противоадгезивным покрытием, включающим данный финишный слой, и прибор, представляющий собой бытовой прибор или электрический прибор для приготовления пищи, содержащий основу с противоадгезивным покрытием, имеющим данный финишный слой. Технический результат - создание покрытия с увеличенной устойчивостью к механическим воздействиям без изменения противоадгезивных свойств и визуальных свойств таких покрытий. 3 н. и 8 з.п. ф-лы, 8 пр., 2 табл.

1. Прозрачный финишный слой противоадгезивного покрытия, где указанный финишный слой содержит по меньшей мере одну термостабильную смолу, выбранную из политетрафторэтилена (PTFE), сополимеров тетрафторэтилена и простого перфторметилвинилового эфира, сополимеров тетрафторэтилена и простого перфторпропилвинилового эфира, сополимеров тетрафторэтилена и гексафторпропилена и их смесей, и наполнители, d50 которых по меньшей мере в 1,4 раза и не более чем в 3 раза превышает среднюю толщину указанного финишного слоя, и где наполнители представляют собой оксиды металлов.

2. Финишный слой по п. 1, характеризующийся тем, что наполнители имеют d50 более 20 мкм.

3. Финишный слой по п. 1 или 2, характеризующийся тем, что наполнители имеют d50 менее 60 мкм.

4. Финишный слой по любому из пп. 1-3, характеризующийся тем, что финишный слой содержит 0,5-20 масс.% наполнителей по отношению к общей массе финишного слоя.

5. Финишный слой по любому из пп. 1-4, характеризующийся тем, что наполнители представляют собой минеральные наполнители с твердостью по Мосу 7 или более.

6. Финишный слой по любому из пп. 1-5, характеризующийся тем, что оксиды металлов выбраны из оксида алюминия, диоксида циркония, кварца и их смесей.

7. Финишный слой по п. 6, где оксиды металлов представляют собой оксид алюминия.

8. Финишный слой по любому из пп. 1-7, характеризующийся тем, что финишный слой имеет среднюю толщину 2-40 мкм, предпочтительно 10-30 мкм.

9. Финишный слой по любому из пп. 1-8, характеризующийся тем, что сополимер тетрафторэтилена и простого перфторметилвинилового эфира представляет собой MFA (метилфторалкокси), сополимер тетрафторэтилена и простого перфторпропилвинилового эфира представляет собой PFA (перфторалкокси) и/или сополимер тетрафторэтилена и гексафторпропилена представляет собой FEP (фторированный этилен-пропилен).

10. Изделие для кулинарии, содержащее основу с противоадгезивным покрытием, включающим финишный слой по любому из пп. 1-9.

11. Прибор, представляющий собой бытовой прибор или электрический прибор для приготовления пищи, содержащий основу с противоадгезивным покрытием, имеющим финишный слой по любому из пп. 1-9.

| АНТИПРИГАРНОЕ ПОВЕРХНОСТНОЕ ПОКРЫТИЕ | 2007 |

|

RU2439100C2 |

| US 20180037765 A1, 08.02.2018 | |||

| EP 3061605 A1, 31.08.2016 | |||

| EP 3260508 A1, 27.12.2017 | |||

| US 6403213 B1, 11.06.2002 | |||

| WO 2007070601 A2, 21.06.2007. | |||

Авторы

Даты

2023-09-27—Публикация

2019-12-20—Подача