Изобретение относится к способам испытаний масел на моторных установках и может быть использовано в автоматизированных системах управления технологическими процессами оценки качеств моторных масел, как создаваемых новых, так и модернизируемых для конкретных двигателей.

Процесс эксплуатации моторного масла по своей природе является химмотологическим, так как в нем принимают участие основные элементы химмотологической системы «двигатель - моторное масло - эксплуатация». Эта система может надежно функционировать только при полном соответствии ее элементов, которое выражается в форме удовлетворения взаимных требований.

Основным назначением моторного масла является уменьшение интенсивности изнашивания и снижение трения контактирующих поверхностей, а также отведение от них тепла в течение длительного периода времени. Это достигается формированием жестких требований к антиокислительным, моющим, противоизносным, диспергирующим антикоррозионным, защитным и антипенным свойствам масла. Данные требования, в том числе, обусловлены необходимостью повышения надежности работы двигателя и одновременного улучшения его экологичности.

Качество смазочного масла оценивается по его физико-химическим и эксплуатационным свойствам. В моторном масле, находящемся в системе смазки двигателя в процессе его работы происходят качественные и количественные изменения. Количественные изменения осуществляются за счет угара в цилиндропоршневой группе. Качественные изменения суммируются из множества химических и физических процессов, происходящих в масляной системе, таких, как загрязнение пылью из атмосферы, продуктами окисления и износа, твердыми, жидкими и газообразными частицами, образующимися при сгорании топлива и за счет образования веществ из углеводородов базового масла и присадок в результате их химических и физико-химических превращений. В итоге происходят глубокие качественные изменения, масло становится непригодным для дальнейшего обеспечения надежной смазки двигателя и подлежит замене на свежее.

Перед авторами поставлена задача - разработать установку для испытания моторных масел для дизельных двигателей, обеспечивающую возможность проведения испытаний в широком диапазоне режимов работы техники и условий ее эксплуатации: на различных температурах моторного масла (60-125°С), температурах охлаждающей жидкости (50-120°С) и при различных режимах эксплуатации двигателя: холостой ход, частичная и полная нагрузки двигателя с оценкой таких эксплуатационных свойств моторных масел, как противоизносные, антикоррозионные, моющие, антиокислительные, диспергирующие и склонность к образованию низкотемпературных отложений.

При просмотре источников патентной и научно-технической литературы были выявлены технические решения, позволяющие оценить возможность использования их в разрабатываемой установке.

Известна и широко применяема установка для определения лакообразующих свойств моторных масел. Установка состоит из одноцилиндрового четырехтактного двигателя с приводом от электромотора.

Продолжительность испытания - 2 ч с момента выхода установки на режим. Испытания проводят при частоте вращения коленчатого вала - 2500 об/мин. За счет вращения коленчатого вала обеспечивается взаимодействие оценочного поршня с испытуемым маслом, залитым в картер установки. Оценку лакообразования на боковой поверхности поршня осуществляют по цветной эталонной шкале в баллах [1 - ГОСТ 5726-2013 «Масла моторные. Метод определения моющих свойств»].

Недостатком данной установки является низкая точность определения показателей лакообразующих свойств моторных масел, связанная с несоответствием проведения испытаний на данной установке реальным условиям применения моторных масел, поскольку не учитывается ряд факторов воздействующих на процесс, оценка влияния воздействия продуктов неполного сгорания топлива на моторное масло, с одной стороны, и техническая невозможность варьировать температуру нагрева масла и деталей двигателя, а также частоту вращения коленчатого вала в реальном диапазоне значений - с другой.

Известна установка для оценки склонности моторных масел к образованию низкотемпературных отложений - ИКМ-3. Установка ИКМ-3 представляет собой одноцилиндровый стационарный четырехтактный бензиновый карбюраторный ДВС воздушного охлаждения типа УД-1М, тормозного устройства (электродвигателя), агрегатов систем охлаждения и топливоподачи, вспомогательного оборудования. Низкотемпературные отложения оцениваются по суммарному количеству осадков, накопившихся в роторе центрифуги. Испытания на этой установке проводят в течение 44 часов 11-часовыми повторяющимися этапами. Каждый этап испытания на установке ИКМ-3 включает: 8 часов работы двигателя на «холодном» режиме; остановку двигателя после «холодного» режима на 1 час для нагрева моторного масла; 1 час работы двигателя на «горячем» режиме; остановку двигателя на 1 час для его охлаждения. [2 - Технические условия ТУ38.401370-82. Масла моторные. Метод ИКМ-3 оценки склонности моторных масел к образованию низкотемпературных отложений на установке ИКМ-3].

Недостатком данной установки является низкая достоверность получаемых результатов из-за несоответствия условий испытания условиям эксплуатации техники, а именно режимы испытания и использование одноцилиндровой установки.

Известна установка для оценки коррозионной активности моторных масел на приборе, который содержит водяную ванну, размещенную в кожухе и имеющую крышку, в гнездо которой вставляют пробирки с испытуемым маслом. Масляная ванна имеет устройство подогрева до 140°С, и эта температура поддерживается во время испытаний. Металлические пластины подвешивают над пробирками и, перемещая их с помощью электромотора и кривошипно-шатунного механизма вверх и вниз, осуществляют периодический контакт пластин с маслом и воздухом в течение 50 ч. Коррозионная активность оценивается по изменению массы пластины до и после испытания [3 - ГОСТ 20502-75 «Метод определения коррозионности»].

Недостатком установки является неадекватное воспроизведение реальных условий работы масла в масляных системах двигателей, где режим смазывания осуществляется путем подачи масла по каналам смазки смазочной системы двигателя.

Наиболее близким по технической сущности к заявленному изобретению является автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации двигателя, содержащая двигатель с системой смазки и рубашкой охлаждения, к которой подключен циркуляционный контур охлаждающей жидкости, в который входит наружный разомкнутый контур подвода воды через управляемый вентиль к жидкостному теплообменнику. Жидкостной теплообменник представляет собой открытую сверху емкость для воды, разделенную на две изолированные полости радиатором, с уплотнением по внутренней поверхности емкости теплообменника. В одной из изолированных полостей емкости теплообменника находится распределитель подачи воды к радиатору, в другой полости находится узел поддержания заданного уровня воды в емкости, обеспечивающий полное погружение в воду охлаждающей поверхности радиатора. В системе смазки установлен водомасляный теплообменник закрытого типа с каналами подвода и отвода через змеевик моторного масла к двигателю и каналами подачи и слива охлаждающей воды из водомаслянного теплообменника. Система имеет модуль для создания стабильной топливовоздушной смеси заданного состава, состоящий из подключенного к впускному патрубку подачи воздуха двигателя демпфирующего устройства, связанного с источником воздуха воздухопроводом, в котором установлены датчик и регулятор расхода воздуха, соединенные с соответствующими входом и выходом блока управления (4 - РФ Патент 2742158, G01M15/05 - прототип).

Недостатком данной установки является относительно низкая эффективность, обусловленная отсутствием контроля качества за процессом сгорания топлива, а именно отсутствует возможность обеспечения постоянной температуры и влажности воздуха, создаваемой топливно-воздушной смеси. Процесс сгорания топлива - процесс химического соединения горючих элементов топлива с кислородом воздуха.

Технический результат изобретения - повышение точности и достоверности оценки эксплуатационных свойств моторных масел для дизелей при различных режимах работы двигателя с одновременным приближением к реальным условиям эксплуатации моторных масел в технике.

Указанный технический результат достигается за счет того, что автоматизированная установка для испытания моторных масел при различных режимах эксплуатации дизельного двигателя, содержащая дизельный двигатель внутреннего сгорания с водяной рубашкой охлаждения, к входному и выходному патрубкам которой подключен циркуляционный контур охлаждающей жидкости, в котором последовательно установлены насос подачи охлаждающей жидкости и связанный с патрубком расширительного бачка жидкостной теплообменник с узлом поддержания заданного уровня воды в его емкости, систему смазки двигателя, в которой установлен водомасляный теплообменник закрытого типа, модуль создания стабильной топливовоздушной смеси заданного состава, выполненный в виде подключенного к впускному патрубку подачи воздуха двигателя демпфирующего устройства, связанного с источником очищенного воздуха воздухопроводом, в котором установлены датчик и регулятор расхода воздуха, соединенные с соответствующим входом и выходом блока управления, к соответствующим входам которого подключены датчики температуры охлаждающей жидкости, один из которых установлен на выходном патрубке водяной рубашки охлаждения двигателя, другой - на выходе жидкостного теплообменника, и датчик температуры масла на входе в водомасляный теплообменник, а выходы блока управления индивидуально связаны с исполнительными механизмами всех запорных клапанов, согласно изобретению автоматизированная установка для испытаний моторных масел при различных режимах эксплуатации дизельного двигателя дополнительно содержит канальный осушитель воздуха с датчиком влажности воздуха, установленные на входе в регулятор расхода воздуха, и второе, идентичное первому, демпфирующее устройство, подключенное к первому параллельно-последовательно, на входе каждого их которых установлен запорный клапан, а выход демпфирующих устройств через дополнительно введенный турбокомпрессор двигателя связан с входным патрубком дополнительно введенного интеркулера, выходной патрубок которого соединен воздухопроводом с впускной трубой двигателя, на входе в которую установлен связанный с блоком управления датчик температуры воздуха, при этом интеркулер установлен в герметичной водяной емкости, подключенной к водопроводной сети через индивидуальный запорный клапан, исполнительный механизм которого связан с блоком управления через регулятор температуры.

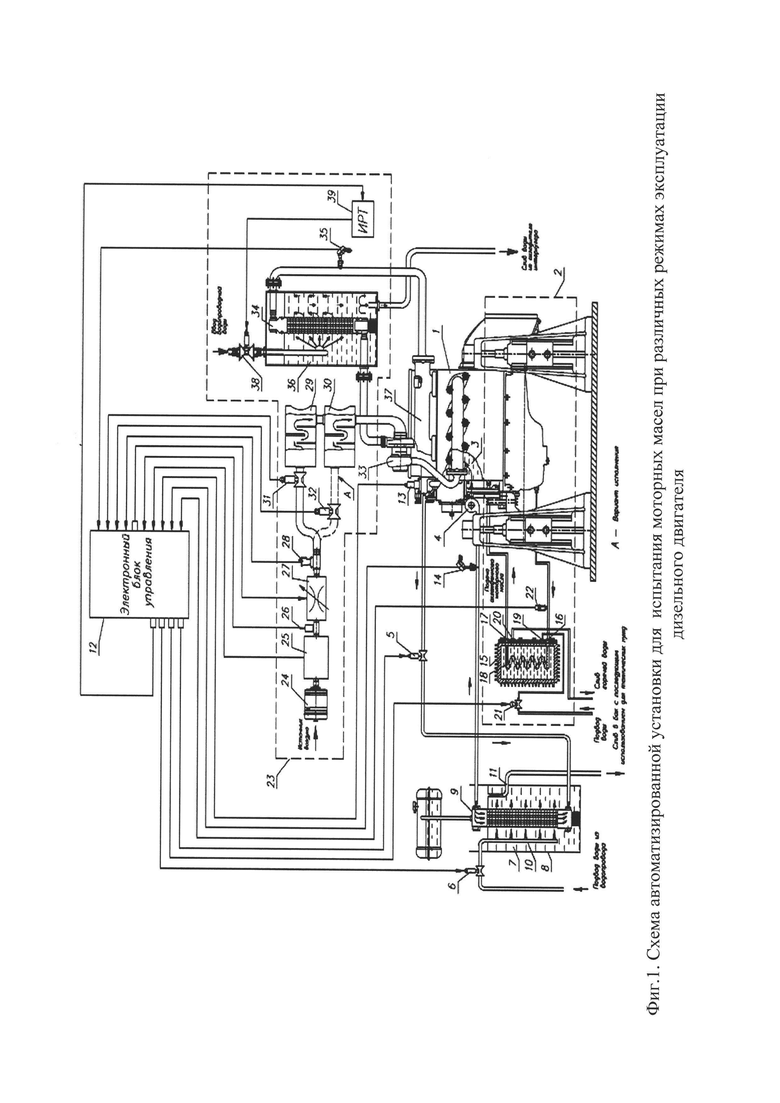

На фиг. 1 представлена блок-схема автоматизированной установки для испытания моторных масел при различных режимах эксплуатации дизельного двигателя.

Для пояснения работы автоматизированной установки и достижения технического результата введены следующие условные обозначения:

1 - дизельный двигатель внутреннего сгорания;

2 - система смазки;

3 - водяная рубашка охлаждения;

4 - насос подачи охлаждающей жидкости;

5 - управляемый клапан;

6 - управляемый вентиль;

7 - жидкостной теплообменник;

8 - герметичная водяная емкость;

9 - радиатор;

10 - распределитель подачи воды;

11 - узел поддержания в емкости теплообменника заданного уровня воды;

12 - блок управления;

13, 14 - температурные датчики;

15 - водомасляный теплообменник закрытого типа;

16, 17 - каналы подвода и отвода масла от двигателя;

18 - змеевик;

19, 20 - каналы подачи и слива охлаждающей воды;

21 - запорный управляемый клапан;

22 - датчик температуры масла;

23 - модуль для поддержания постоянства процесса сгорания топлива;

24 - воздушный фильтр;

25 - канальный осушитель воздуха;

26 - датчик влажности;

27 - регулятор подачи воздуха;

28 - массовый расходомер воздуха;

29, 30 - демпфирующие устройства;

31, 32 - запорные клапаны;

33 - турбокомпрессор;

34 - интеркулер;

35 - датчик температуры воздуха;

36 - водяная емкость;

37 - впускная труба двигателя;

38 - электрический клапан;

39 - регулятор температуры.

Автоматизированная установка содержит четырехцилиндровый дизельный двигатель 1 (как вариант Д-245.12С производства «Минский моторный завод», http://dizelmmz.ru) с системой смазки 2 и водяной рубашкой 3 охлаждения, к которой подключен циркуляционный контур охлаждающей жидкости, в котором установлен автономный электрический насос 4 (как вариант, модель WILO HWJ 204 ЕМ-50/2, www.wilo.com), управляемый клапан 5 и наружный разомкнутый контур подвода воды через управляемый вентиль 6 к жидкостному теплообменнику 7, выполненному в виде открытой сверху емкости 8 для воды, внутри которой установлен радиатор 9, имеющий горизонтальные сквозные каналы и разделяющий емкость теплообменника 7 на две изолированные друг от друга полости. В одной из полостей по всей высоте установлен распределитель 10 подачи воды в горизонтальные каналы радиатора 9, а в другой полости установлен узел 11 поддержания в емкости 8 теплообменника 7 заданного уровня воды. Управление работой системы охлаждения обеспечивается блоком управления 12 (как вариант, на базе промышленного компьютера процессор Intel Core i3), через управляемый клапан 5 и управляемый вентиль 6 по результатам замера температур охлаждающей жидкости температурными датчиками 13, 14 (как вариант модель Brahma NTC101 SY06, http://brahma-rf.ru). В системе смазки 2 установлен водомасляный теплообменник 15 закрытого типа (как вариант модель ГАЗ-3302 двигателя Cummins ISF 2.8 L производства «Горьковский автомобильный завод», http://autoopt.ru) с каналами подвода 16 и отвода 17 через змеевик 18 моторного масла к двигателю и каналами подачи 19 и слива 20 охлаждающей воды из водомаслянного теплообменника 15. Патрубок подачи воды водомасляного теплообменника 15 оснащен индивидуальным запорным клапаном 21 (как вариант, PREMIUM, http://premium-arm.ru), на который подается сигнал от блока управления 12. На входе в водомаслянный теплообменник 15 размещен подключенный к соответствующему входу блока управления 12 датчик 22 температуры масла системы смазки 2 двигателя. Модуль 23 для поддержания постоянства процесса сгорания топлива состоит из воздушного фильтра 24, соединенного с канальным осушителем воздуха 25 (как вариант модель Daksen DR-140 производства Daksen Industrial Factory Co., http://promclimat.ru), поддерживающим постоянную влажность воздуха, поступающего в двигатель во время проведения испытаний. Канальный осушитель воздуха 25 оборудован датчиком влажности 26 (как вариант модель Элемер ИПТВ-206 производства ООО «Элемер», http://elemer.ru) за которым последовательно установлены регулятор подачи воздуха 27 и массовый расходомер воздуха 28 (как вариант типа IN-FLOW производства фирмы Bronkhorst, http://massflow.ru). Для обеспечения устойчивой работы массового расходомера воздуха система воздухоподачи оборудована двумя демпфирующими устройствами 29, 30, соединенными между собой параллельно-последовательно и на входе каждого их которых установлены запорные клапаны 31, 32 (как вариант типа S101300010V фирмы TORK, Турция, http://alfaklapan.ru), используемые для переключения режимов работы установки. Воздух из демпфирующих устройств 29, 30 поступает в турбокомпрессор 33. Для поддержания постоянной температуры воздуха во время проведения испытаний воздух из турбокомпрессора подается в интеркулер 34 (как вариант марки Д-245 ПАЗ производства «Минский моторный завод», http://gaztechnology.ru), снабженный датчиком 35 температуры воздуха (как вариант типа Элемер ТС-1288 производства ООО «Элемер», http://elemer.ru), расположенным после интеркулера 34. Интеркулер 34 установлен в водяной емкости 36, расположенной между турбокомпрессором 33 и впускной трубой двигателя 37. Задаваемый температурный режим воздуха обеспечивается следующим образом: сквозь соты интеркулера 34 подается охлаждающая его водопроводная вода, объем подаваемой воды регулируется электрическим клапаном 38 (как вариант модель Jes Premium KDP, производства JES, Греция, http://jes-rus.ru), на который подается сигнал от регулятора 39 температуры (как вариант марки Элемер ИРТ 5501 производства ООО «Элемер», http://elemer.ru) и в зависимости от значения температуры воздуха, определяемой датчиком 35, устанавливается величина сигнала на электрический клапан 38 для подачи необходимого объема воды в водяную емкость 36.

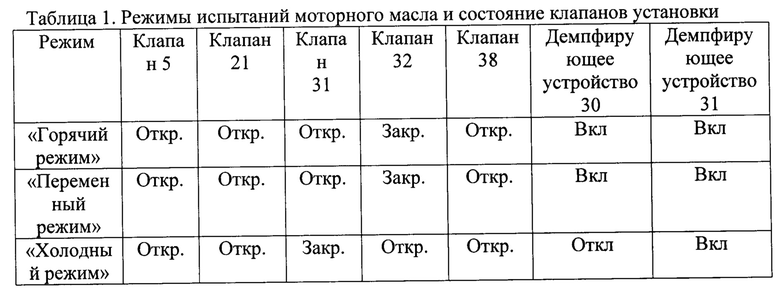

На заявляемой установке испытывают моторные масла при следующих режимах работы двигателя:

- «переменный режим» с включенными первым и вторым демпфирующими устройствами 29, 30 (частота вращения коленчатого вала - 1800-2000 об/мин, нагрузка на тормозе - 300 Н⋅м, температура моторного масла в картере дизеля - 90°С, температура охлаждающей жидкости - 85°С, температура воздуха - 50°С, расход воздуха - 500 кг/час);

- «горячий режим» с включенными первым и вторым демпфирующими устройствами 29, 30 (частота вращения коленчатого вала - 2400 об/мин, нагрузка на тормозе - 400 Н⋅м, температура моторного масла в картере дизеля - 125°С, температура охлаждающей жидкости - 120°С, температура воздуха - 60°С, расход воздуха - 700 кг/час);

- «холодный режим» с включенными только первым демпфирующим устройством 30 (частота вращения коленчатого вала - 1000-1200 об/мин, нагрузка на тормозе - 150 Н⋅м, температура моторного масла в картере дизеля - 70°С, температура охлаждающей жидкости - 60°С, температура воздуха - 40°С, расход воздуха - 350 кг/час).

Состояние запорных клапанов 5, 21, 31, 32, 38 соответствующее каждому из режимов испытаний моторного масла сведено в таблицу 1.

Работа автоматизированной установки для испытания масел при различных режимах эксплуатации дизельного двигателя осуществляется следующим образом.

Пример 1. Необходимо исследовать моторное масло марки М-14 Г2к на «переменном», «горячем» и «холодном» режимах. Изготовитель моторного масла ООО «Новокуйбышевский завод масел и присадок». Моторное масло М-14 Г2к по ГОСТ 8581-78 имеет следующие показатели:

- вязкость кинематическая при 100°С - 13,2 мм2/с;

- индекс вязкости - 92;

- массовая доля механических примесей - 0,01%;

- температура вспышки определяемая в открытом тигле - 244°С;

- температура застывания - минус 18°С;

- щелочное число - 8,1 мг KОН/г масла;

- зольность сульфатная - 1,1%;

- плотность при 20°С - 0,894 г/см3;

- степень чистоты на 100 г масла - 125;

- температура самовоспламенения - 342°С.

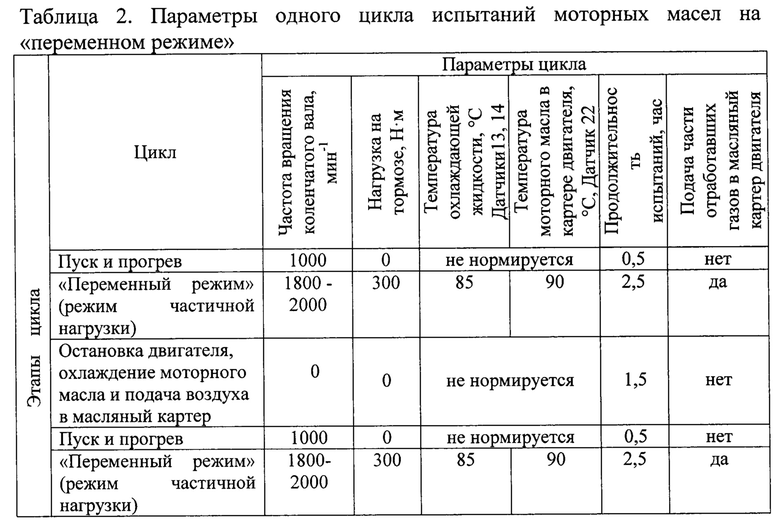

На «переменном режиме» работы двигателя оценивают склонность моторного масла к образованию низкотемпературных отложений. Для этого моторное масло М-14Г2к объемом 13,5 л заливают в картер четырехцилиндрового четырехтактного дизельного двигателя 1. До испытания взвешивают стакан ротора центробежного масляного фильтра  . Далее осуществляют подачу дизельного топлива ДТ-Л-К5 по ГОСТ 32511 и двигатель запускается. Испытания моторного масла проводят на дизельном двигателе 10 циклами по 7,5 ч каждый. Параметры одного цикла приведены в таблице 2.

. Далее осуществляют подачу дизельного топлива ДТ-Л-К5 по ГОСТ 32511 и двигатель запускается. Испытания моторного масла проводят на дизельном двигателе 10 циклами по 7,5 ч каждый. Параметры одного цикла приведены в таблице 2.

На переменном режиме (частичной нагрузке) осуществляют подачу части отработавших газов 25 л/мин в масляный картер (без позиции) двигателя. Во время остановки двигателя в течение 1,5 часов для интенсификации процесса окисления моторного масла принудительно подают воздух со скоростью 10 л/мин в картер двигателя. В течение рабочего дня двигатель 1 работает полный один цикл (7,5 часов). В процессе работы двигателя в течение каждого цикла осуществляют контроль следующих показателей: часовой расход топлива - 16,5 кг/ч; частоту вращения коленчатого вала двигателя - 1800-2000 об/мин; температуру охлаждающей жидкости - 85°С (по датчикам 13,14); температуру моторного масла в картере двигателя - 90°С (по датчику 22). Значения показателей соответствуют реальным условиям эксплуатация дизельной автомобильной техники.

Температурный режим в системе смазки 2 поддерживается в пределах 90±5°С водомасляным теплообменником 15 путем изменения подачи количества воды в зависимости от показателей датчика 22, сигнал от которого поступает на блок управления 12, который открывает или закрывает запорный клапан 21 для подачи воды в циркуляционный контур.

Как и в прототипе, температурный режим в системе охлаждения двигателя поддерживается в пределах 85±5°С по датчикам 13, 14 охлаждающей воды путем отвода горячей охлаждающей жидкости от выходного патрубка рубашки охлаждения 3 в радиатор 9 жидкостного теплообменника 7. Охлажденная жидкость подается насосом 4 во входной патрубок рубашки охлаждения 3 двигателя 1. Величина температуры охлаждающей жидкости обеспечивается протоком воды через соты радиатора 9, количество которой регулируется запорным клапаном 5, управляемым блоком управления 12 после обработки выходных сигналов с датчика 14 температуры.

Для поддержания постоянства процесса сгорания топлива во время проведения испытаний моторного масла на переменном режиме датчик влажности 26 замеряет влажность подаваемого воздуха ϕ=45%. Так как заданное значение влажности воздуха составляет 40%, то по сигналу от датчика влажности 26, подаваемого на блок управления 12, включается канальный осушитель воздуха 25, который доводит влажность воздуха до требуемого значения (40%).

Значение расхода воздуха, измеряемое массовым расходомером 28 воздуха, составляет 500 кг/час, что соответствует реальным условиям эксплуатации автомобильной техники. При достижении расхода воздуха 400 кг/час, которое продолжает повышаться до 500 кг/час, блок управления 12 открывает запорный клапан 31 и закрывает клапан 32. В работе участвуют два демпфирующих устройства 29, 30, соединенных в данный период последовательно. Демпфирующие устройства 29, 30 представляют собой замкнутые короба со встроенными перегородками, установленными внутри в шахматном порядке. Для гашения пульсации воздуха устанавливаются эластичные резиновые диафрагмы, расположенные на противоположных входным трубопроводам торцевых поверхностях демпфирующих емкостей. Воздух из демпфирующих устройств 29, 30 поступает в дополнительно установленный турбокомпрессор 33, который установлен для увеличения мощности двигателя 1.

Одновременно с замером влажности воздуха по датчику 26 замеряют температуру воздуха (по датчику 35), поступающего в двигатель 1. Значение замеренной температуры составляет 38°С. При отклонении температуры воздуха от заданной (30°С) блок управления 12 через измеритель температуры 39 воздействует на клапан 38, который подает воду в водяную емкость 36, где расположен интеркулер 34.

Смену и долив масла в процессе испытаний моторного масла на переменном режиме не проводят. После истечения 10 циклов отработанное масло из масляного картера сливают и, отобрав пробу масла по ГОСТ 11362-96, определяют щелочное число (ЩЧ)=4,36 мг KОН/г. Снимают и взвешивают стакан ротора центробежного масляного фильтра с отложениями с погрешностью не более 1,0 г  .

.

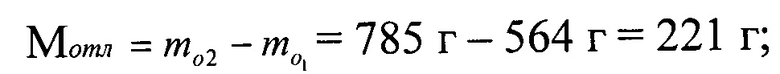

Суммарную массу отложений, образовавшихся на внутренней поверхности стакана ротора центробежного масляного фильтра Мотл и изменение щелочного числа (ΔЩЧ) за все время испытаний определяют по следующим формулам:

ΔЩЧ=8,1-4,36=4,25 мг KОН/г.

Как видно из полученных результатов после 10 циклов (75 часов испытаний на «переменном режиме») суммарная масса отложений, образовавшихся на внутренней поверхности стакана ротора центрифуги составила - 221 г. Щелочное число снизилось до 4,36 мг KОН/г.

Исходя из норм Мотл<240, ΔЩЧ<5, делают вывод, что анализируемый образец моторного масла марки М-14Г2к не склонен к образованию низкотемпературных отложений (нормы защищены патентом РФ №2724330).

На «горячем режиме» работы двигателя оценивают моющие и противоизносные свойства того же моторного масла М-14Г2к.

Испытание моторного масла проводят при нагрузке равной 400 Н⋅м, частоте вращения коленчатого вала - 2400 мин-1 и при продолжительности 120 часов. Заданная температура моторного масла - 125°С (датчик не показан), температура охлаждающей жидкости - 120°С (показания датчика 13). Испытания моторного масла проводят 15 циклами по 8 часов каждый (120 часов). Режим проведения испытаний приведен в таблице 3.

Температурный режим систем охлаждения, смазки двигателя, постоянство протекания процесса сгорания топлива поддерживается аналогично как на «переменном режиме». Запорные клапаны установки открыты в соответствии с таблицей 1.

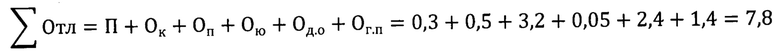

Оценочным показателем моющих свойств по СТО 08151164-037-2010 «Масла моторные. Метод оценки моющих свойств моторных масел на моторном стенде с дизельным двигателем Д-245», является суммарная оценка подвижности поршневых колец и нагаро- и лакоотложений на поршнях в баллах (Σ Отл).

Где П - показатель состояния подвижности поршневых колец;

Ок - загрязненность поршневых канавок;

Оп - загрязненность перемычек между поршневыми канавками;

Ою - загрязненность юбки поршня;

Од,о - загрязненность дренажных отверстий поршневых канавок;

Ог,п - загрязненность внутренней поверхности головки поршня.

Исходя из норм, установленных в СТО 08151164-037-2010 «Масла моторные. Метод оценки моющих свойств моторных масел на моторном стенде с дизельным двигателем Д-245», разработанного в ФАУ «25 ГосНИИ химмотологии Минобороны России» делают заключение, что моторное масло М-14 Г2к соответствует эксплуатационной группе Г.

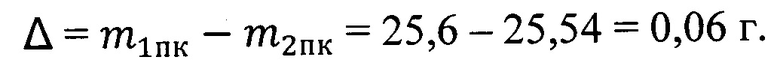

Противоизносные свойства моторного масла оценивают по потере массы поршневых колец после испытания.

Где m1пк - масса поршневых колец до испытания;

m2пк - масса поршневых колец после испытания.

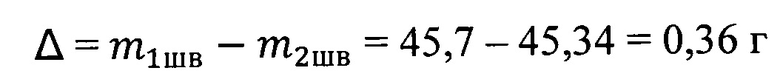

На «холодном режиме» оценивают коррозионную активность того же моторного масла М-14Г2к.

Испытание моторного масла проводят при нагрузке, равной 150 Н⋅м, частоте вращения коленчатого вала - 1000 мин-1 и при продолжительности 60 часов. Температура моторного масла - 70°С, температура охлаждающей жидкости - 60°С.

Температурный режим систем охлаждения, смазки двигателя, постоянство протекания процесса сгорания топлива поддерживается аналогично, как на «переменном режиме». Запорные клапаны и демпфирующие устройства установки включены в соответствии с таблицей 1. Оценочный показатель - потеря массы шатунных вкладышей после испытания, г.

Где m1шв - масса шатунных вкладышей до испытания;

m2шв - масса шатунных вкладышей после испытания.

Таким образом, на заявляемой установке было испытано моторное масло М-14Г2к изготовитель ООО «Новокуйбышевский завод масел и присадок» на трех режимах: «переменный», «горячий» и «холодный».

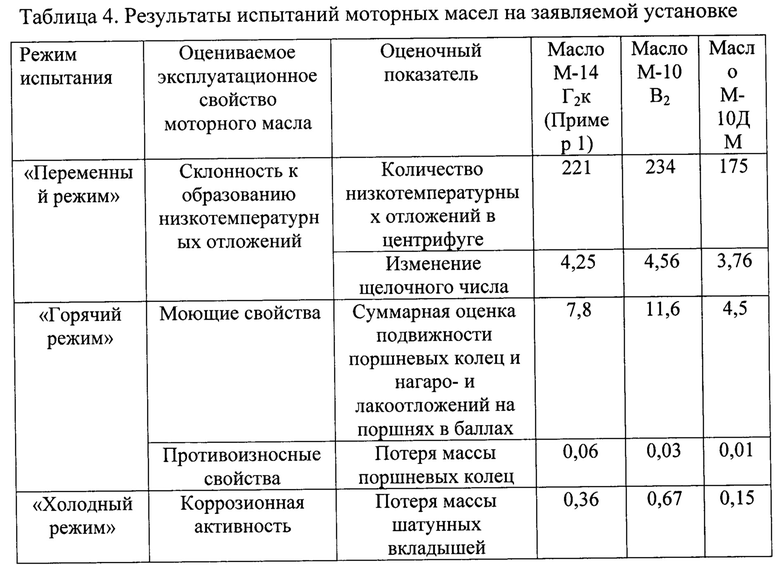

На заявляемой установке были испытаны моторные масла М-10 В2 и М-10ДМ изготовитель ООО «Новокуйбышевский завод масел и присадок» на трех вышеперечисленных режимах. Режимные параметры поддерживаются, как в примере 1. Результаты испытаний приведены в таблице 4.

Из данных, представленных в таблице 4, делают заключения, что моторные масла М-14 Г2к, М-10В2, М-10ДМ не склонны к образованию низкотемпературных отложений и соответствуют эксплуатационным группам В, Г, Д.

Как видно из результатов испытаний, использование автоматизированной установки для масел при различных режимах эксплуатации дизельного двигателя позволяет повысить точность и достоверность за счет поддержания температурного режима в системе охлаждения, системе смазки и постоянства протекания процесса сгорания топлива, а также моделирования режимов (холостого хода, частичных и полных нагрузок) эксплуатации двигателя в реальных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации двигателя | 2020 |

|

RU2742158C1 |

| Автоматизированная система управления процессом стендовых испытаний моторных масел | 2024 |

|

RU2833528C1 |

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации дизельного двигателя | 2023 |

|

RU2817032C1 |

| Автоматизированная система управления процессом смазки поршневого двигателя внутреннего сгорания | 2021 |

|

RU2758740C1 |

| Стенд для испытаний моторных масел для двухтактных двигателей внутреннего сгорания | 2023 |

|

RU2816336C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ СТАЦИОНАРНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2707787C1 |

| АВТОМАТИЗИРОВАННАЯ КОМБИНИРОВАННАЯ УСТАНОВКА ПО КОМПЛЕКСНОЙ УТИЛИЗАЦИИ ТЕПЛОВОЙ ЭНЕРГИИ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2442005C2 |

| Способ определения склонности моторных масел для дизельных двигателей к образованию низкотемпературных отложений | 2020 |

|

RU2724330C1 |

| Двухконтурная система охлаждения двигателя газопоршневого электроагрегата | 2023 |

|

RU2801682C1 |

| КОГЕНЕРАЦИОННАЯ УСТАНОВКА С ГЛУБОКОЙ УТИЛИЗАЦИЕЙ ТЕПЛОВОЙ ЭНЕРГИИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2725583C1 |

Изобретение относится к способам испытаний масел на моторных установках. Автоматизированная установка для испытания моторных масел при различных режимах эксплуатации дизельного двигателя содержит четырехцилиндровый дизель 1 с системой смазки 2 и рубашкой 3 охлаждения, к которой подключен циркуляционный контур охлаждающей жидкости, в который входит наружный разомкнутый контур подвода воды через управляемый вентиль 6 к жидкостному теплообменнику 7. Управление работой системы охлаждения обеспечивается блоком управления 12. В системе смазки 2 установлен водомасляный теплообменник 15 закрытого типа с каналами подвода 16 и отвода 17 через змеевик 18. Модуль 23 для поддержания постоянства процесса сгорания топлива содержит воздушный фильтр 24, канальный осушитель воздуха 25, датчик влажности 26, регулятор подачи воздуха 27 и массовый расходомер воздуха 28. Для обеспечения устойчивой работы массового расходомера воздуха 28 система воздухоподачи оборудована двумя демпфирующими устройствами 29, 30, соединенными параллельно-последовательно. Для поддержания постоянной температуры воздуха во время проведения испытаний установлен интеркулер 34, расположенный в водяной емкости 36. Технический результат: повышение точности и достоверности оценки эксплуатационных свойств моторных масел дизелей при различных режимах работы двигателя и условиях, приближенных к реальным условиям эксплуатации моторных масел в технике. 1 ил., 4 табл.

Автоматизированная установка для испытания моторных масел при различных режимах эксплуатации дизельного двигателя, содержащая дизельный двигатель внутреннего сгорания с водяной рубашкой охлаждения, к входному и выходному патрубкам которой подключен циркуляционный контур охлаждающей жидкости, в котором последовательно установлены насос подачи охлаждающей жидкости и связанный с патрубком расширительного бачка жидкостной теплообменник с узлом поддержания заданного уровня воды в его емкости, систему смазки двигателя, в которой установлен водомасляный теплообменник закрытого типа, модуль создания стабильной топливовоздушной смеси заданного состава, выполненный в виде подключенного к впускному патрубку подачи воздуха двигателя демпфирующего устройства, связанного с источником очищенного воздуха воздухопроводом, в котором установлены датчик и регулятор расхода воздуха, соединенные с соответствующим входом и выходом блока управления, к соответствующим входам которого подключены датчики температуры охлаждающей жидкости, один из которых установлен на выходном патрубке водяной рубашки охлаждения двигателя, другой - на выходе жидкостного теплообменника, и датчик температуры масла на входе в водомасляный теплообменник, а выходы блока управления индивидуально связаны с исполнительными механизмами всех запорных клапанов, отличающаяся тем, что автоматизированная установка для испытаний моторных масел при различных режимах эксплуатации дизельного двигателя содержит канальный осушитель воздуха с датчиком влажности воздуха, установленные на входе в регулятор расхода воздуха, и второе, идентичное первому, демпфирующее устройство, подключенное к первому параллельно-последовательно, на входе каждого их которых установлен запорный клапан, а выход демпфирующих устройств через дополнительно введенный турбокомпрессор двигателя связан с входным патрубком дополнительно введенного интеркулера, выходной патрубок которого соединен воздухопроводом с впускной трубой двигателя, на входе в которую установлен связанный с блоком управления датчик температуры воздуха, при этом интеркулер установлен в герметичной водяной емкости, подключенной к водопроводной сети через индивидуальный запорный клапан, исполнительный механизм которого связан с блоком управления через регулятор температуры.

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации двигателя | 2020 |

|

RU2742158C1 |

| 0 |

|

SU193146A1 | |

| СТЕНД ДЛЯ ИСПЫТАНИЯ МОТОРНЫХ МАСЕЛ | 0 |

|

SU316009A1 |

| CN 201210156 Y, 18.03.2009 | |||

| JP 2008051677 A, 06.03.2008. | |||

Авторы

Даты

2023-09-28—Публикация

2023-03-30—Подача