Изобретение относится к способам испытаний масел на моторных установках и может быть использовано в автоматизированных системах управления технологическими процессами оценки качеств моторных масел как создаваемых новых, так и модернизируемых для конкретных двигателей.

Испытания на моторных стендах, особенно на полноразмерных двигателях, являются длительными (более 40 ч). На одно испытание моторного масла (сборка двигателя, проведение эксперимента, разборка двигателя, обработка результатов) уходит в среднем от 2-х до 3-х месяцев, в связи с этим актуальным является сокращение продолжительности эксперимента за счет интенсификации процесса старения (окисления) масла на моторном стенде.

Из анализа литературных источников известно, что на процесс старения моторных масел существенное влияние оказывают отработавшие газы, которые через поршневые кольца проникают в картер двигателя и загрязняют масло окислами азота, карбонильными и карбоксильными соединениями (альдегидами, кетонами, органическими кислотами), углеводородами, серой, а также твердыми частицами - сажей [Чудиновских А.Л. Разработка научных основ химмотологической оценки автомобильных моторных масел: дисс. на соиск. уч. ст. д-ра техн. наук: 05.17.07 / Москва: РГУ нефти и газа им. И.М. Губкина, 2016]. В случае накопления в масле особенно больших количеств сажевых частиц, последние начинают быстро коагулировать и выпадать в осадок, образуя отложения. В работе [Григорьев, М.А. Качество моторного масла и надежность двигателей / М.А. Григорьев, Б.М. Бунаков, В.А. Долецкий. - М.: Изд-во стандартов, 1981. - 232 с.] приведены сведения о связи между количеством прорывающихся из камеры сгорания отработавших газов и содержанием нерастворимых осадков в масле: при уменьшении числа компрессионных колец на поршне последовательно с трех до одного получено увеличение содержания нерастворимых в масле осадков (1,7; 2,2; 5,7% соответственно). Учитывая это, для сокращения продолжительности эксперимента за счет интенсификации процесса старения масла на моторном стенде необходимо организовать систему регулируемой принудительной подачи части отработавших газов в картер двигателя.

Перед авторами поставлена задача - разработать автоматизированную систему управления процессом стендовых испытаний моторных масел для контроля степени старения (окисления) масла при проведении испытаний на моторном стенде с уменьшенной продолжительностью по времени.

При просмотре источников патентной и научно-технической литературы были выявлены технические решения, позволяющие оценить возможность использования их в разрабатываемой установке.

Известна установка для испытания моторных масел, которая состоит из двигателя, воздушной системы, системы смазки и охлаждения, а также отдельного пульта управления с измерительными приборами и регулировочными устройствами [Сборник трудов ВНИИНП, выпуск XXV. Новые методы испытания моторных масел. М.: Издательство ЦНИИТЭнефтехим, 1977, С. 31-39].

Однако эта установка имеет ограниченное применение, т.к. определяет только моющие свойства моторного масла, что приводит к увеличению трудозатрат при проведении испытаний масел.

Известна установка для испытания моторных масел, которая содержит водяную ванну, размещенную в кожухе и имеющую крышку, в гнездо которой вставляют пробирки с испытуемым маслом. Масляная ванна имеет устройство подогрева до 140°С, и эта температура поддерживается во время испытаний. Металлические пластины подвешивают над пробирками и, перемещая их с помощью электромотора и кривошипно-шатунного механизма вверх и вниз, осуществляют периодический контакт пластин с маслом и воздухом в течение 50 ч. Коррозионная активность оценивается по изменению массы пластины до и после испытания [ГОСТ 20502-75 «Метод определения коррозионности»].

Недостатком установки является неадекватное воспроизведение реальных условий работы масла в масляных системах двигателей, где режим смазывания осуществляется путем подачи масла по каналам смазки смазочной системы двигателя.

Известна и широко применяема установка для испытания моторных масел по определению лакообразующих свойств. Установка состоит из одноцилиндрового четырехтактного двигателя с приводом от электромотора. Продолжительность испытания - 2 ч с момента выхода установки на режим. Испытания проводят при частоте вращения коленчатого вала - 2500 об/мин. За счет вращения коленчатого вала обеспечивается взаимодействие оценочного поршня с испытуемым маслом, залитым в картер установки. Оценку лакообразования на боковой поверхности поршня осуществляют по цветной эталонной шкале в баллах [ГОСТ 5726-2013 «Масла моторные. Метод определения моющих свойств»].

Недостатком данной установки является низкая точность определения показателей лакообразующих свойств моторных масел, связанная с несоответствием проведения испытаний на данной установке реальным условиям применения моторных масел, поскольку не учитывается ряд факторов воздействующих на процесс, оценка влияния воздействия продуктов неполного сгорания топлива на моторное масло, с одной стороны, и техническая невозможность варьировать температуру нагрева масла и деталей двигателя, а также частоту вращения коленчатого вала в реальном диапазоне значений - с другой.

Известна автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации двигателя, содержащая двигатель с системой смазки и рубашкой охлаждения, к которой подключен циркуляционный контур охлаждающей жидкости, в который входит наружный разомкнутый контур подвода воды через управляемый вентиль к жидкостному теплообменнику. Жидкостной теплообменник представляет собой открытую сверху емкость для воды, разделенную на две изолированные полости радиатором, с уплотнением по внутренней поверхности емкости теплообменника. В одной из изолированных полостей емкости теплообменника находится распределитель подачи воды к радиатору, в другой полости находится узел поддержания заданного уровня воды в емкости, обеспечивающий полное погружение в воду охлаждающей поверхности радиатора. В системе смазки установлен водомасляный теплообменник закрытого типа с каналами подвода и отвода через змеевик моторного масла к двигателю и каналами подачи и слива охлаждающей воды из водомаслянного теплообменника. Система имеет модуль для создания стабильной топливовоздушной смеси заданного состава, состоящий из подключенного к впускному патрубку подачи воздуха двигателя демпфирующего устройства, связанного с источником воздуха воздухопроводом, в котором установлены датчик и регулятор расхода воздуха, соединенные с соответствующими входом и выходом блока управления [Патент РФ №2742158, G01M 15/05. Опубл. 02.02.2021. Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации двигателя / Волгин С.Н., Шаталов К.В., Уханов Д.А., Алибеков Р.И.].

Недостатком данной установки является относительно низкая эффективность, обусловленная отсутствием контроля качества за процессом сгорания топлива. Процесс сгорания топлива - процесс химического соединения горючих элементов топлива с кислородом воздуха.

Наиболее близкой по технической сущности и взятой за прототип является автоматизированная система управления процессом смазки поршневого двигателя внутреннего сгорания, содержащая масляный поддон картера двигателя, связанный с главной масляной магистралью, в которой установлены масляный насос, сливной редукционный клапаны, водомасляный теплообменник закрытого типа, клапаны с датчиками температуры охлаждающей жидкости, подключенные к соответствующим входам программного блока управления. К программному блоку управления подключен датчик температуры масла на входе смазочной системы двигателя. Система управления процессом смазки поршневого двигателя внутреннего сгорания содержит датчик температуры масла в картере, нагреватель масла, фильтроэлемент с обводной магистралью, датчик перепада давления на фильтроэлементе и датчик вязкости масла на в ходе в змеевик [Патент РФ №2758740, МПК: F01M 5/00. Опубл. 11.01.2021. Автоматизированная система управления процессом смазки поршневого двигателя внутреннего сгорания / Уханов Д.А., Прокопцова М.Д., Волгин С.Н., Шаталов К.В., Алибеков Р.И. - прототип].

Недостатком данной автоматизированной системы управления процессом смазки поршневого двигателя внутреннего сгорания смазки ДВС является низкая точность результатов испытания моторного масла, отсутствие возможности подачи части отработавших газов в картер двигателя.

Технический результат изобретения - сокращение продолжительности испытания моторных масел для дизелей за счет интенсификации процесса окисления масла с одновременным приближением к реальным условиям эксплуатации моторных масел в технике.

Указанный технический результат достигается тем, что автоматизированная система управления процессом стендовых испытаний моторных масел, содержащая масляный картер двигателя, связанный с главной масляной магистралью, в которой последовательно по потоку масла установлены масляный насос, фильтроэлемент с обводной магистралью и датчиком перепада давления на фильтроэлементе, водомасляный теплообменник закрытого типа с каналами подвода и отвода через змеевик моторного масла к двигателю и каналами подачи и слива охлаждающей воды, трубопровод отвода выхлопных газов, программный блок управления, к входам которого подключены датчики температуры охлаждающей воды соответственно на входе и выходе водомасляного теплообменника, датчик температуры масла на входе смазочной системы двигателя, датчик вязкости масла на выходе из фильтроэлемента, а выходы программного блока управления связаны с исполнительными механизмами всех запорных клапанов и нагревателя, установленного внутри картера, согласно изобретению трубопровод отвода выхлопных газов выполнен с патрубком, соединенным с заборником части отработавших газов, к которому через управляемый запорный клапан подключен один из входов дополнительно введенного смесителя, к другому входу которого подключен подаваемый через соответствующий запорный клапан от индивидуального источника воздух, при этом выход смесителя соединен через дополнительно введенный запорный капан на трубопроводе с картером, на входе которого установлены подключенные к программному блоку управления датчик расхода газо-воздушной смеси и концентратомер.

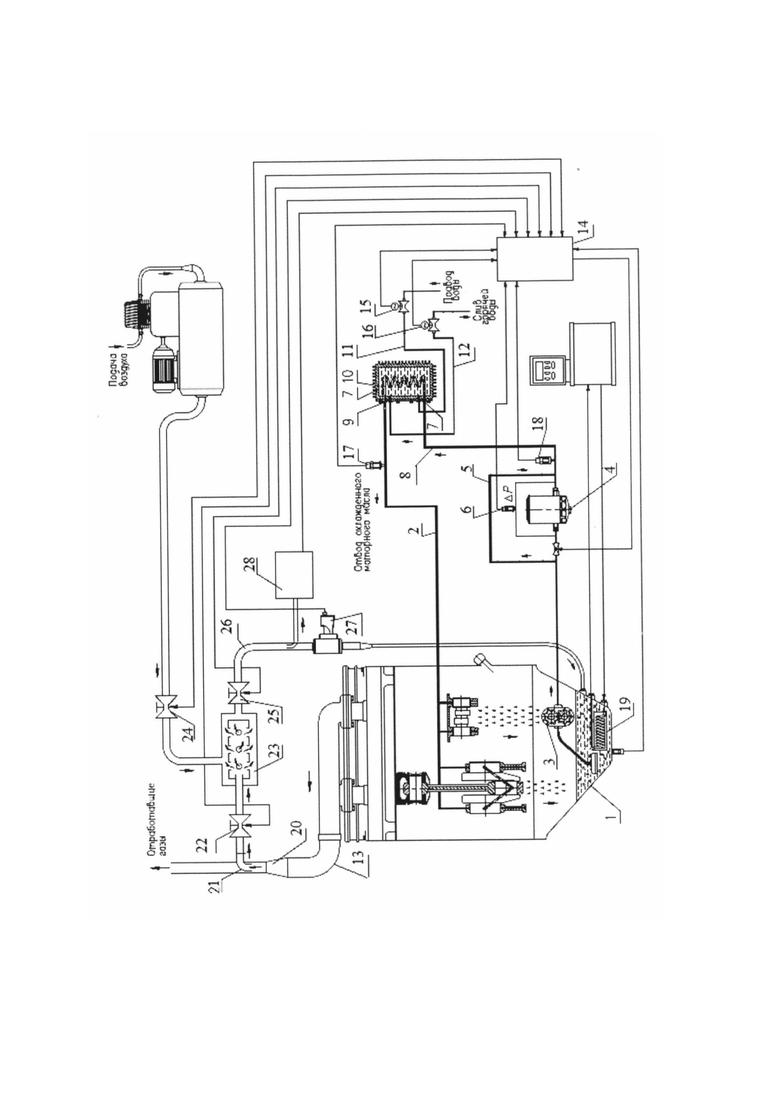

Для пояснения работы на чертеже представлена автоматизированная система управления процессом стендовых испытаний моторных масел, в которой использованы следующие условные обозначения:

1 - масляный поддон картера двигателя;

2 - главная масляная магистраль;

3 - масляный насос;

4 - фильтроэлемент;

5 - обводная магистраль фильтроэлемента;

6 - датчик перепада давления на фильтроэлементе;

7 - водомасляный теплообменник;

8 - канал подвода моторного масла;

9 - канал отвода моторного масла;

10 - змеевик;

11 - канал подачи охлаждающей воды;

12 - канал слива охлаждающей воды;

13 - трубопровод отвода выхлопных газов;

14 - программный блок управления;

15, 16 - датчики температуры охлаждающей воды;

17 - датчик температуры масла;

18 - датчик вязкости масла;

19 - нагреватель;

20 - выхлопной патрубок;

21 - заборник части отработавших газов;

22 - запорный клапан;

23 - смеситель;

24 - запорный клапан;

25 - запорный клапан;

26 - трубопровод;

27 - датчик расхода газо-воздушной смеси;

28 - концентратомер.

Автоматизированная система управления процессом стендовых испытаний моторных масел содержит масляный картер 1 двигателя (как вариант, Д-245.12С производства «Минский моторный завод», http://dizelmmz.ru), связанный с главной масляной магистралью 2, в которой последовательно по потоку масла установлены масляный насос 3 (как вариант, модель WILO HWJ 204 ЕМ-50/2, www.wilo.com), фильтроэлемент 4 с обводной магистралью 5, и датчиком перепада давления 6 на фильтроэлементе. Для обеспечения температурного режима установлен водомасляный теплообменник закрытого типа 7 (как вариант, модель ГА3-3302 двигателя Cummins ISF 2.8 L производства «Горьковский автомобильный завод», http://autoopt.ru) с каналами подвода 8 и отвода 9 через змеевик 10 моторного масла к двигателю и каналами подачи 11 и слива 12 охлаждающей воды из водомасляного теплообменника. Управление работой автоматизированной системы обеспечивается блоком управления 14 (как вариант, на базе промышленного компьютера процессор Intel Core i3), к входам которого подключены датчики температуры охлаждающей воды на входе 15 и выходе 16 водомасляного теплообменника (как вариант, модель Brahma NTC101 SY06, http://brahma-rf.ru). Автоматизированная система управления процессом стендовых испытаний моторных масел снабжена датчиком 17 температуры масла в картере двигателя (как вариант, модель 0281006103 Д-245/Д-260 Евро-3/4, http://dizelmmz.ru) и датчиком вязкости 18 масла на выходе из фильтроэлемента 4. Выходы программного блока управления 14 связаны с исполнительными механизмами всех запорных клапанов и нагревателя 19, установленного внутри картера двигателя. Для сокращения продолжительности испытаний моторного масла за счет интенсификации процесса окисления масла в картере двигателя трубопровод отвода выхлопных газов 13 выполнен с патрубком 20, сужающимся на выходе и соединенным с заборником части отработавших газов 21. Часть отработавших газов через управляемый запорный клапан 22 (как вариант, модель Jes Premium KDP, производства JES, Греция, http://jes-rus.ru) поступает в смеситель 23, где смешивается с воздухом, поступающим от индивидуального источника (как вариант, насос электрический модель Bestway 62142, http://bestway-store.ru), в количестве, регулируемым запорным клапаном 24. Смесь отработавших газов с воздухом из смесителя 25 подается через трубопровод 26 в масляный поддон 1 картера двигателя. Качество состава газо-воздушной смеси регулируется клапанами 22, 24, а количество - клапаном 25. Качество газо-воздушной смеси определяется концентратомером 28 (как вариант, дымомер модель Инфракар-Д, http://infracar.ru), а количество датчиком расхода 27 (как вариант, модель КИ-17999М, http://gosniti.com). Сигналы от датчика расхода газо-воздушной смеси 27 и от концентратомера 28 передаются в программный блок управления 14, который в свою очередь управляет открытием / закрытием запорных клапанов 22, 24, 25.

Работа автоматизированной системы управления процессом стендовых испытаний моторных масел осуществляется следующим образом.

Пример 1. Необходимо исследовать влияние состава отработавших газов, подаваемых в картер двигателя на процесс старения моторного масла М-10ДМ и продолжительность эксперимента. Изготовитель моторного масла ООО «Новокуйбышевский завод масел и присадок». Моторное масло М-10ДМ по ГОСТ 8581-78 имеет следующие показатели:

- вязкость кинематическая при 100°С (ηисх) - 12,7 мм 2/с;

- индекс вязкости (ИВ) - 90;

- массовая доля механических примесей (ω) - 0,01%;

- температура вспышки определяемая в открытом тигле (Тв) - 230°С;

- температура застывания (Тз) - минус 18°С;

- щелочное число (ЩЧисх) - 9,2 мг КОН/г масла;

- кислотное число (КЧисх) - 0,88 мг КОН/г масла;

- зольность сульфатная (Зс) - 1,1%;

- плотность при 20°С (ρ) - 0,894 г/см3.

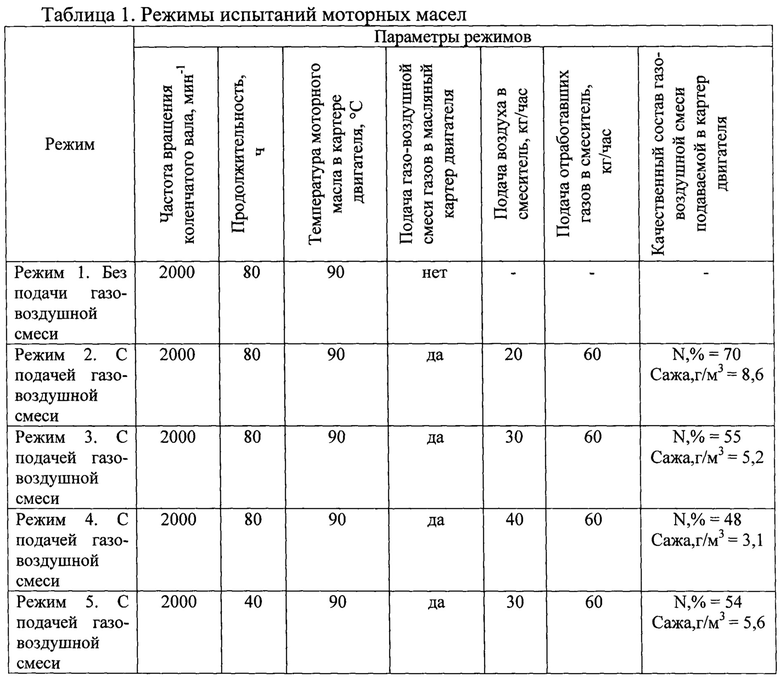

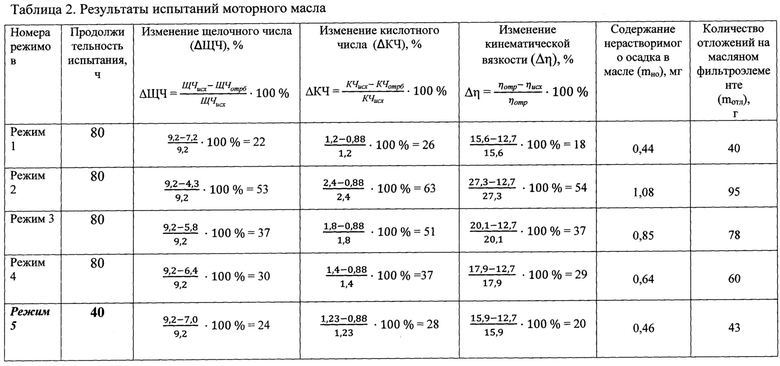

Для этого моторное масло М-10ДМ объемом 13,5 л заливают в картер 1 четырехцилиндрового четырехтактного дизельного двигателя Д-245.12С. Далее осуществляют подачу дизельного топлива ДТ-Л-К5 по ГОСТ 32511 и двигатель запускается. Для исследования влияния состава отработавших газов на старение моторного масла испытания проводят без подачи газо-воздушной смеси в картер и с заданной подачей. Режимы испытаний приведены в таблице 1. Испытания проводят в течение 80 часов (8 циклов по 10 часов). После каждого испытания определяют физико-химические свойства моторного масла: изменение кинематической вязкости (Δη) при 100°С, мм2/с; изменение щелочного число (ΔЩЧ), мг КОН/г масла; изменение кислотного числа (ΔКЧ) мг КОН/г масла; содержание нерастворимого осадка (mно), мг; количество отложений, образовавшихся за время испытания на масляном фильтроэлементе (mотл), г.

Принято, что масло выработало свой ресурс и подлежит срочной замене в случае падения щелочного числа на 50% от своего исходного значения и изменения вязкости испытуемого масла более чем на 50%. Максимальная возможная подача части отработавших газов в смеситель для данных испытаний, исходя из конструкционных особенностей двигателя Д-245.12С, составляет 60 кг/час, а воздуха - 40 кг/час.

В процессе работы двигателя осуществляют контроль следующих показателей: часовой расход топлива - 16,5 кг/ч; частоту вращения коленчатого вала двигателя - 2000 об/мин; температуру моторного масла в картере двигателя - 90°С. Значения поддерживаемых показателей соответствуют реальным условиям эксплуатация дизельной автомобильной техники.

Моторное масло М-10ДМ из масляного поддона 1 картера двигателя Д-245.12С засасывается масляным насосом 3 и подается в фильтроэлемент 4, а из него в главную масляную магистраль 2 для смазки опор коленчатого вала и других трущихся деталей. В случае засоренности фильтроэлемента 4, изменяется давление масла, контролируемое датчиком перепада давления 6 на фильтроэлементе, сигнал от которого поступает на программный блок управления 14, в результате чего дается сигнал на запорный элемент для перепуска масла по обводной магистрали 5 фильтроэлемента, что позволяет не прекращать проведение испытания моторного масла. Как и в прототипе, температурный режим (температура моторного масла в картере двигателя) поддерживается в пределах 90±5°С водомасляным теплообменником 7 путем изменения подачи количества воды в зависимости от показателей датчика 17, сигнал от которого поступает на блок управления 14, с которого осуществляется управление клапанами с датчиками температуры охлаждающей жидкости 15, 16. Состояние моторного масла при испытании контролируют датчиком вязкости 18, подключенным к соответствующему входу программного блока управления 14.

Для исследования влияния качества отработавших газов, подаваемых в картер двигателя на старение моторного масла М-10ДМ и продолжительность испытаний, осуществляется подача газо-воздушной смеси заданного состава, приведенного в таблице 1 из смесителя 23 в масляный поддон 1 картера двигателя. Количество и состав газо-воздушной смеси, подаваемой в двигатель, закладывается заранее оператором в программный блок управления 14. Блок управления 14 во время проведения испытаний в автоматическом режиме управляет подачей воздуха и части отработавших газов в смеситель 23 с помощью электрически управляемых запорных клапанов 22, 24, а на выходе из смесителя - электроклапаном 25, учитывая параметры расхода смеси и ее состав, передающиеся от датчика расхода 27 и концентратомера 28 на электронный блок управления 14. По окончании проведения испытаний моторного масла определяют его физико-химические свойства (изменение вязкости, щелочного, кислотного числа, содержание нерастворимого осадка, отложения на масляном фильтроэлементе) и по полученному результату принимается решение об изменении параметров подачи количества и качества газо-воздушной смеси в программный блок управления 14. Газо-воздушная смесь определенного уточненного состава подается в масляный поддон картера до тех пор, пока моторное масло окончательно не выработает свой ресурс. Результаты испытаний моторного масла на различных режимах приведены в таблице 2.

Из анализа результатов, приведенных в таблице 2, можно заметить, что режим №2 является самым напряженным, так как моторное масло недопустимо изменило свои физико-химические свойства и подлежит срочной замене. Так, щелочное число и кинематическая вязкость изменились более чем на 50%, содержание нерастворимого осадка в моторном масле увеличилось в 3 раза. Таким образом, на режиме №2 проводить длительные испытания моторного масла не представляется возможным. Далее для исследования влияния подачи газо-воздушной смеси в картер двигателя на сокращение продолжительности испытаний на моторных стендах на режиме №5 проводится испытание моторного масла М-10ДМ согласно параметрам, приведенным в таблице 1 в течение 40 ч. По результатам испытания определяют физико-химические свойства моторного масла (таблица 2).

Полученные результаты свидетельствуют о том, что за меньшее время (40 ч) на режиме №5 получено такое же количество отложений на масляном фильтроэлементе - 43 г, как при испытаниях согласно режиму №1 - 40 г в течение 80 ч. Физико-химические свойства моторного масла после проведения испытаний на режиме №1 и №5 сопоставимы. То есть, подавая газо-воздушную смесь в картер двигателя, моторное масло интенсивнее окисляется и продолжительность испытания на моторных стендах сокращается в 2 раза.

Таким образом, автоматизированная система управления процессом стендовых испытаний моторных масел позволяет сократить продолжительность испытания моторных масел для дизелей с одновременным приближением к реальным условиям эксплуатации моторных масел в технике.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная система управления процессом смазки поршневого двигателя внутреннего сгорания | 2021 |

|

RU2758740C1 |

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации дизельного двигателя | 2023 |

|

RU2817032C1 |

| Автоматизированная установка для испытания моторных масел при различных режимах эксплуатации дизельного двигателя | 2023 |

|

RU2804375C1 |

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации двигателя | 2020 |

|

RU2742158C1 |

| Стенд для испытаний моторных масел для двухтактных двигателей внутреннего сгорания | 2023 |

|

RU2816336C1 |

| Автоматизированная система очистки отработавших газов моторного испытательного стенда | 2024 |

|

RU2823848C1 |

| Автоматизированная система очистки отработавших газов моторного испытательного стенда | 2023 |

|

RU2806705C1 |

| Газопоршневой двигатель электроагрегата | 2023 |

|

RU2802562C1 |

| Электроагрегат газопоршневой | 2023 |

|

RU2798400C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ МОЮЩИХ СВОЙСТВ МАСЕЛ С ПРИСАДКАМИ | 2011 |

|

RU2482466C1 |

Изобретение относится к моторным установкам для испытания масел. Раскрыта автоматизированная система управления процессом стендовых испытаний моторных масел, содержащая масляный картер двигателя, связанный с главной масляной магистралью, в которой последовательно по потоку масла установлены масляный насос, фильтроэлемент с обводной магистралью и датчиком перепада давления на фильтроэлементе, водомасляный теплообменник закрытого типа с каналами подвода и отвода через змеевик моторного масла к двигателю и каналами подачи и слива охлаждающей воды, трубопровод отвода выхлопных газов, программный блок управления, к входам которого подключены датчики температуры охлаждающей воды соответственно на входе и выходе водомасляного теплообменника, датчик температуры масла на входе смазочной системы двигателя, датчик вязкости масла на выходе из фильтроэлемента, а выходы программного блока управления связаны с исполнительными механизмами всех запорных клапанов и нагревателя, установленного внутри картера, причем трубопровод отвода выхлопных газов выполнен с патрубком, соединенным с заборником части отработавших газов, к которому через управляемый запорный клапан подключен один из входов дополнительно введенного смесителя, к другому входу которого подключен подаваемый через соответствующий запорный клапан от индивидуального источника воздух, при этом выход смесителя соединен через дополнительно введенный запорный капан на трубопроводе с картером, на входе которого установлены подключенные к программному блоку управления датчик расхода газо-воздушной смеси и концентратомер. Изобретение обеспечивает сокращение продолжительности испытания моторных масел для дизелей за счет интенсификации процесса окисления масла с одновременным приближением к реальным условиям эксплуатации моторных масел в технике. 1 ил., 2 табл., 1 пр.

Автоматизированная система управления процессом стендовых испытаний моторных масел, содержащая масляный картер двигателя, связанный с главной масляной магистралью, в которой последовательно по потоку масла установлены масляный насос, фильтроэлемент с обводной магистралью и датчиком перепада давления на фильтроэлементе, водомасляный теплообменник закрытого типа с каналами подвода и отвода через змеевик моторного масла к двигателю и каналами подачи и слива охлаждающей воды, трубопровод отвода выхлопных газов, программный блок управления, к входам которого подключены датчики температуры охлаждающей воды соответственно на входе и выходе водомасляного теплообменника, датчик температуры масла на входе смазочной системы двигателя, датчик вязкости масла на выходе из фильтроэлемента, а выходы программного блока управления связаны с исполнительными механизмами всех запорных клапанов и нагревателя, установленного внутри картера, отличающаяся тем, что трубопровод отвода выхлопных газов выполнен с патрубком, соединенным с заборником части отработавших газов, к которому через управляемый запорный клапан подключен один из входов дополнительно введенного смесителя, к другому входу которого подключен подаваемый через соответствующий запорный клапан от индивидуального источника воздух, при этом выход смесителя соединен через дополнительно введенный запорный капан на трубопроводе с картером, на входе которого установлены подключенные к программному блоку управления датчик расхода газо-воздушной смеси и концентратомер.

| Автоматизированная система управления процессом смазки поршневого двигателя внутреннего сгорания | 2021 |

|

RU2758740C1 |

| Автоматизированная установка для испытания моторных масел при различных режимах эксплуатации дизельного двигателя | 2023 |

|

RU2804375C1 |

| US 4030351 A, 21.06.1977 | |||

| ПРОКОПЦОВА М.Д | |||

| и др | |||

| Методы оценки склонности моторных масел к образованию низкотемпературных отложений // Двигателестроение, 2020, N 3 (281), стр | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

2025-01-23—Публикация

2024-05-21—Подача