ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области узлов низковольтной распределительной аппаратуры и аппаратуры управления, в частности, касается каркасной конструкции оболочки, имеющей улучшенную степень защиты от твердых предметов и воды (код IP).

УРОВЕНЬ ТЕХНИКИ

Оболочка для узлов низковольтной распределительной аппаратуры и аппаратуры управления в общем случае представляет собой стальную каркасную конструкцию, закрытую дверцами и крышками. Они используются для построения узлов низковольтной распределительной аппаратуры и аппаратуры управления путем установки электрооборудования (автоматические прерыватели, предохранители, контакторы, реле и т.д.) и подключения посредством проводников (шины, провода и кабели). Производители электрических оболочек различными путями стараются улучшить свою продукцию. Одним из таких аспектов является улучшение степени защиты (код IP).

Степени защиты (код IP) оболочек определены в стандарте IEC 60529. Степень защиты (код IP) обозначается двумя характеристическими цифрами. Первая характеристическая цифра (цифры от 0 до 6 или буква X) указывает защиту от доступа к опасным частям и от твердых посторонних предметов. Вторая характеристическая цифра (цифры от 0 до 9, или буква Х) указывает защиту от попадания воды. Более высокая числовая характеристика указывает более высокий уровень защиты. Если характеристическая цифра указывает отсутствие защиты, она должна быть заменена буквой «X». Например, IP54, где «5» указывает защиту от пыли, а «4» указывает защиту от брызг воды. Самым простым способом увеличения кода IP оболочки является сварка. Однако сварочный способ имеет недостатки, такие как ограниченное количество конфигураций (отсутствие модульности), отсутствие расширения оболочки в случае необходимости, увеличенное пространство при хранении и транспортировке.

Изобретение представляет собой улучшенную модульную каркасную конструкцию оболочки для узлов низковольтной распределительной аппаратуры и аппаратуры управления. Каркасная конструкция данной электрической оболочки отличается от известных из уровня техники решений. Она включает в себя набор компонентов, а именно угловой блок, угловой стержень, блок продления углового стержня, поперечный стержень и блок продления поперечного стержня. Все эти компоненты обладают улучшенными признаками, которые позволяют им образовывать оболочку с улучшенной степенью защиты (код IP).

В изобретении улучшены основные компоненты, т.е. угловой блок, угловой стержень, блок продления углового стержня, поперечный стержень и блок продления поперечного стержня. Как указано в подробном описании, новый угловой блок с прокладкой представляет собой усовершенствование углового блока, раскрытого в международной заявке № PCT/DK93/00401 (WO 94/14307). Изобретение, раскрытое в PCT/DK93/00401, может рассматриваться в качестве наиболее близкого аналога и упоминается в данном разделе как D1. В наиболее близком аналоге D1 имеются три резьбовых отверстия на выступах на угловом блоке и еще одно резьбовое отверстие на внешней грани углового блока. Каждое из четырех отверстий встречается на внутренней центральной точке углового блока. Поскольку четыре отверстия встречаются на одной точке, вода, проникающая из внешних резьбовых отверстий, проходит через все три других отверстия и попадает внутрь электрической оболочки. Сборочный механизм углового стержня был улучшен за счет удаления анкера углового стержня (как задано в D1) и крепежных отверстий, соответствующих анкеру углового стержня. Кроме того, все другие компоненты изобретения, т.е. блок продления углового стержня, поперечный стержень и блок продления поперечного стержня, оснащены улучшенными сборочными механизмами для повышения степени защиты от проникновения.

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Твердые предметы и вода являются проводниками или могут стать проводниками в некоторых условиях. Если они попадают внутрь низковольтной распределительной аппаратуры и аппаратуры управления, они могут уменьшить просвет и расстояние утечки между токоведущими частями и могут привести к коротким замыканиям. Короткое замыкание может повредить электрооборудование, установленное внутри оболочки, и привести к травмам обслуживающего персонала. Следовательно, степень защиты (код IP) оболочки является одной из самых важных характеристик безопасности узлов низковольтной распределительной аппаратуры и аппаратуры управления.

Улучшение степени защиты (код IP) оболочки является сложной задачей. Когда компоненты каркасной конструкции собраны вместе, неизбежны небольшие зазоры между кромками. Хотя эти зазоры кажутся закрытыми или невидимыми, инородные твердые тела и вода могут проходить через них внутрь оболочки. Производители электрических оболочек обнаружили, что трудно остановить попадание через такие зазоры посторонних твердых тел и воды в оболочки.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Изобретение представляет собой улучшенное решение компонентов модульной каркасной конструкции оболочки для узлов низковольтной распределительной аппаратуры и аппаратуры управления. Оно включает в себя набор компонентов, а именно угловой блок, угловой стержень, блок продления углового стержня, поперечный стержень и блок продления поперечного стержня, которые собираются вместе определенным образом, чтобы сформировать каркас оболочки для узлов низковольтной распределительной аппаратуры и аппаратуры управления. Все эти компоненты оснащены всеми приспособлениями, необходимыми для сборки компонентов и уплотнения зазоров между ними.

ПОЛЕЗНЫЕ ЭФФЕКТЫ

Изобретение обеспечивает возможность создания модульной каркасной конструкции с более прочным соединением, поскольку используются улучшенные механизмы крепления, которые требуют меньше времени на сборку и производство. Все эти изменения повышают эффективность производственных и сборочных процессов, надежность и характеристики конечного продукта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чертежи не приведены в правильном масштабе. Некоторые компоненты изобретения проиллюстрированы в сравнительно большем или меньшем размере, чем их фактический внешний вид.

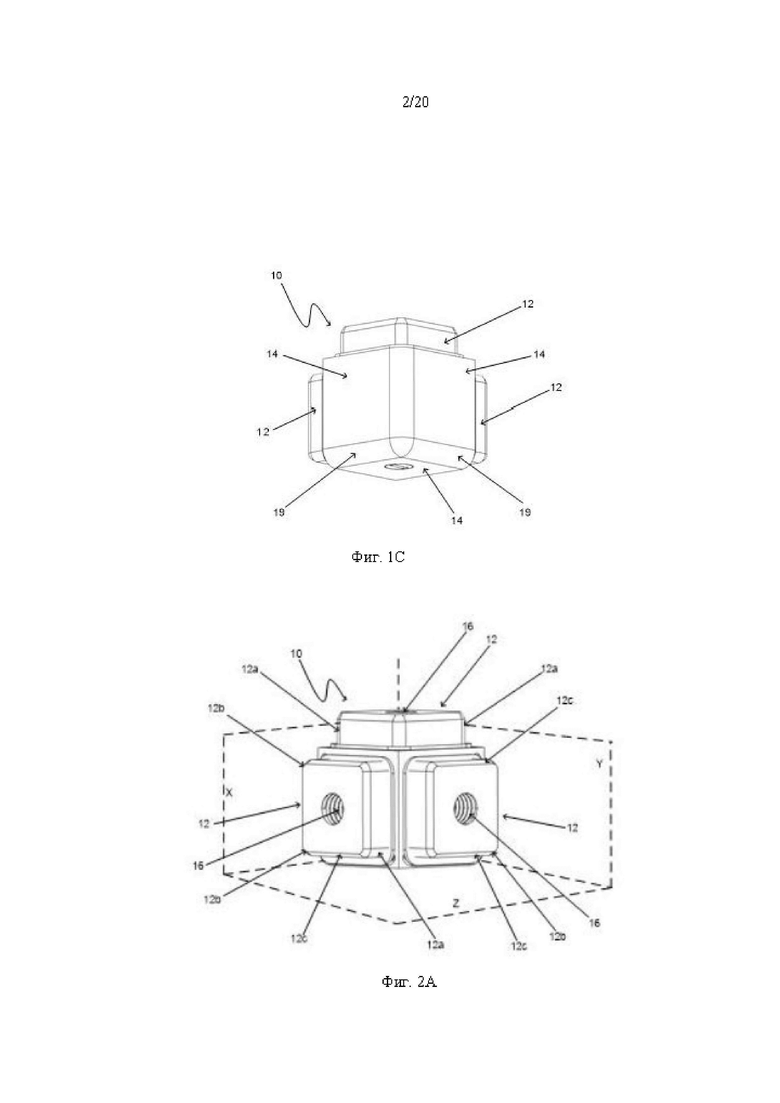

Фиг.1A и 1C иллюстрируют виды спереди и сзади в перспективе улучшенного углового блока (10).

Фиг.1B иллюстрирует вид спереди в перспективе углового блока, выявленного из уровня техники.

Фиг.2А иллюстрирует вид спереди в перспективе углового блока (10) относительно плоскостей XYZ.

Фиг.2B иллюстрирует вид в поперечном сечении углового блока (10).

Фиг.2C иллюстрирует вид снизу в перспективе углового блока (10).

Фиг.2D иллюстрирует вид сверху углового блока (10).

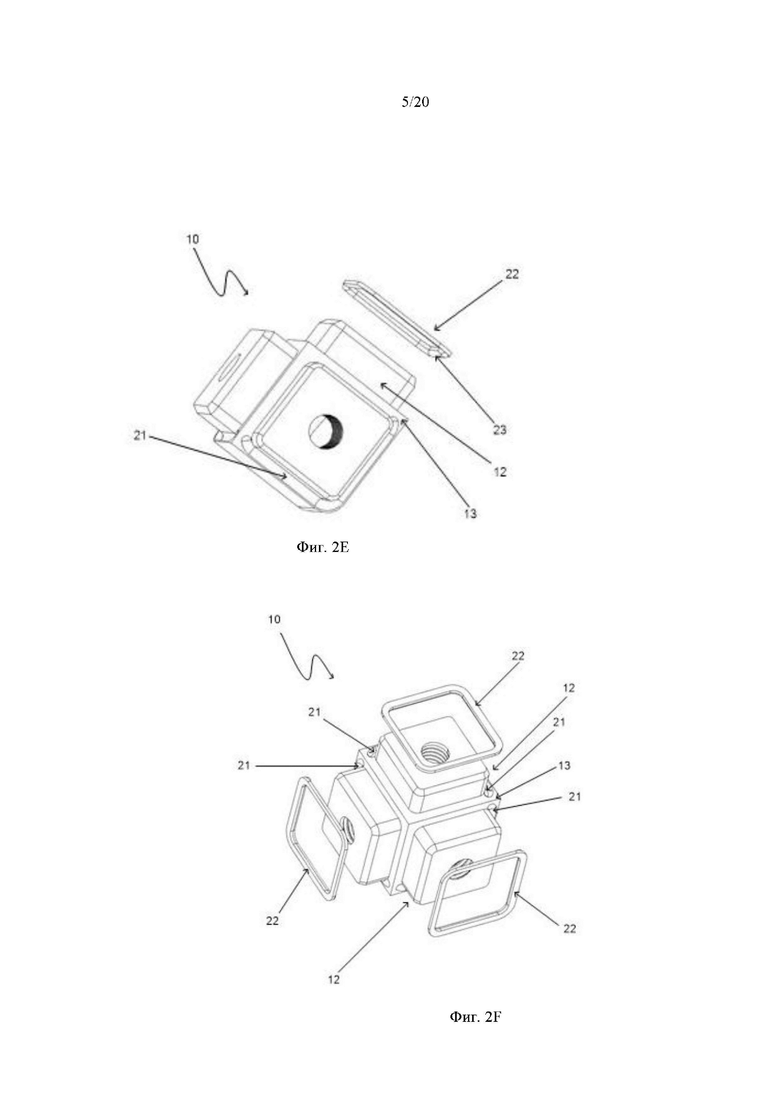

Фиг.2E иллюстрирует вид сверху углового блока (10) с прокладкой.

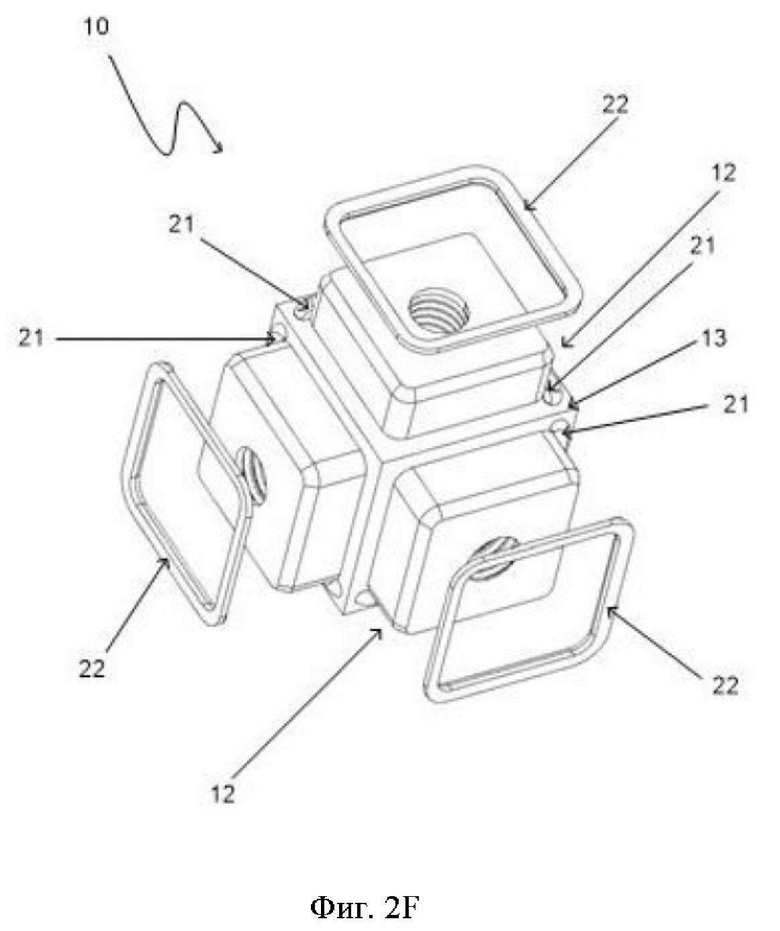

Фиг.2F иллюстрирует вид спереди в перспективе углового блока (10) с прокладками.

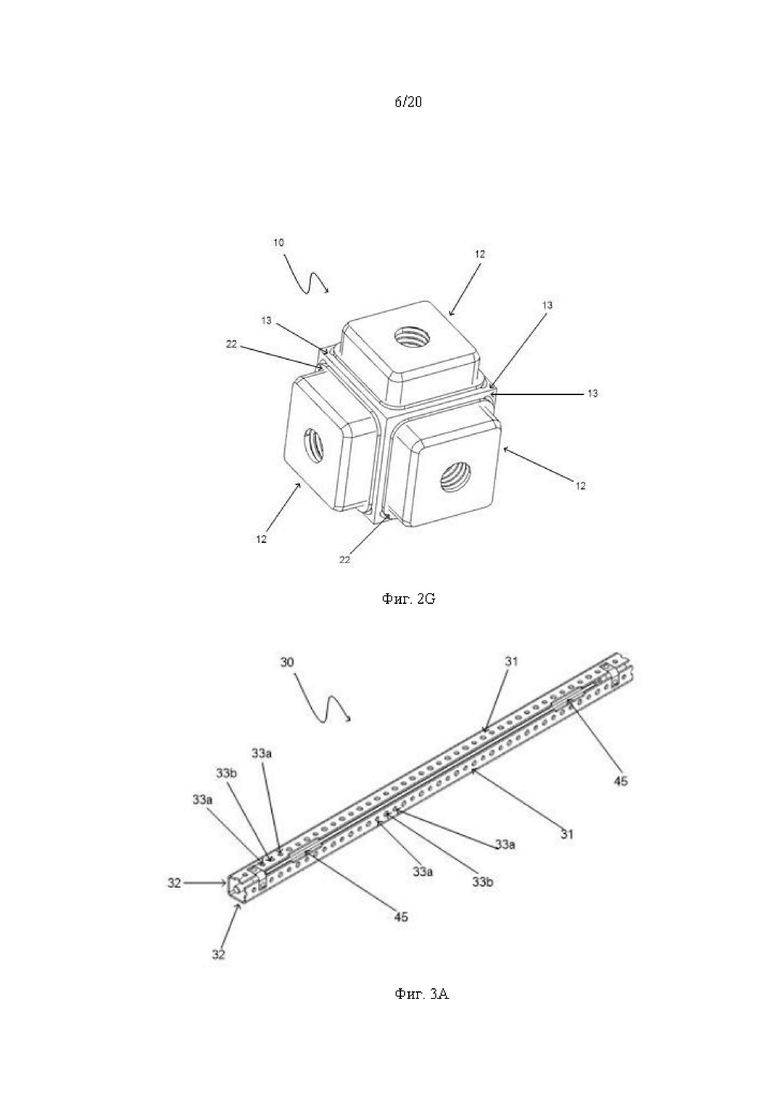

Фиг.2G иллюстрирует вид спереди в перспективе углового блока (10) с установленными прокладками.

Фиг.3A иллюстрирует вид спереди в перспективе улучшенного углового стержня (30).

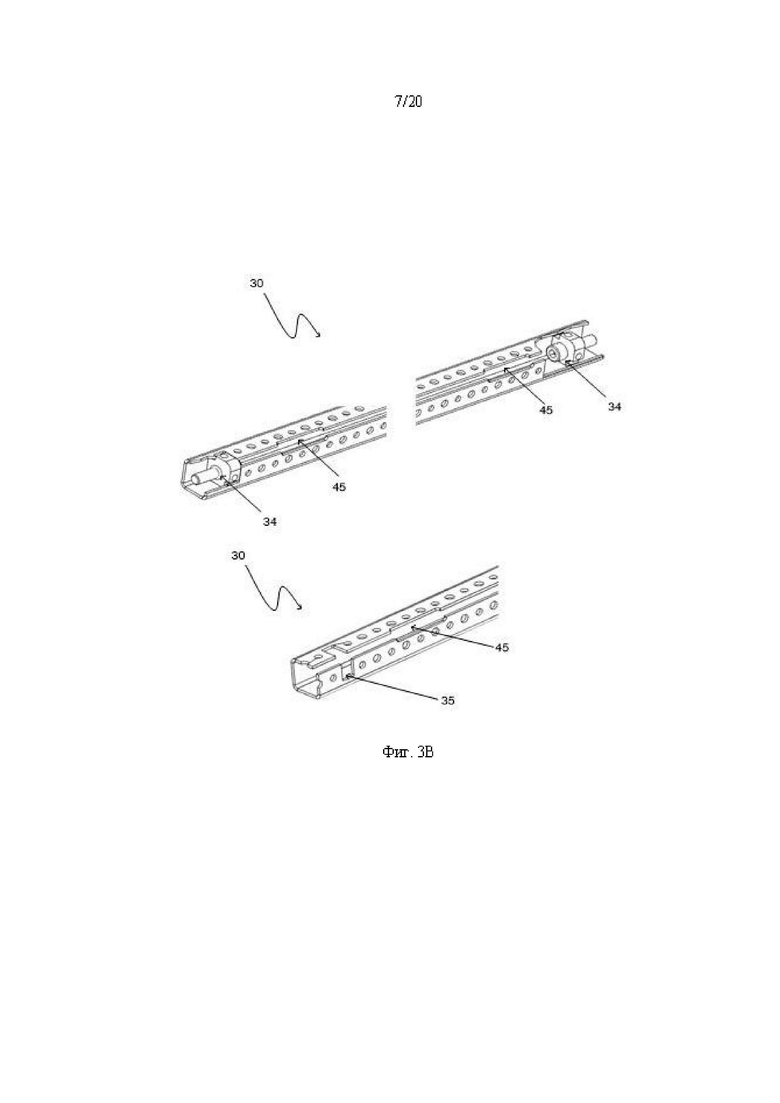

Фиг.3B иллюстрирует положение анкера (30) углового стержня.

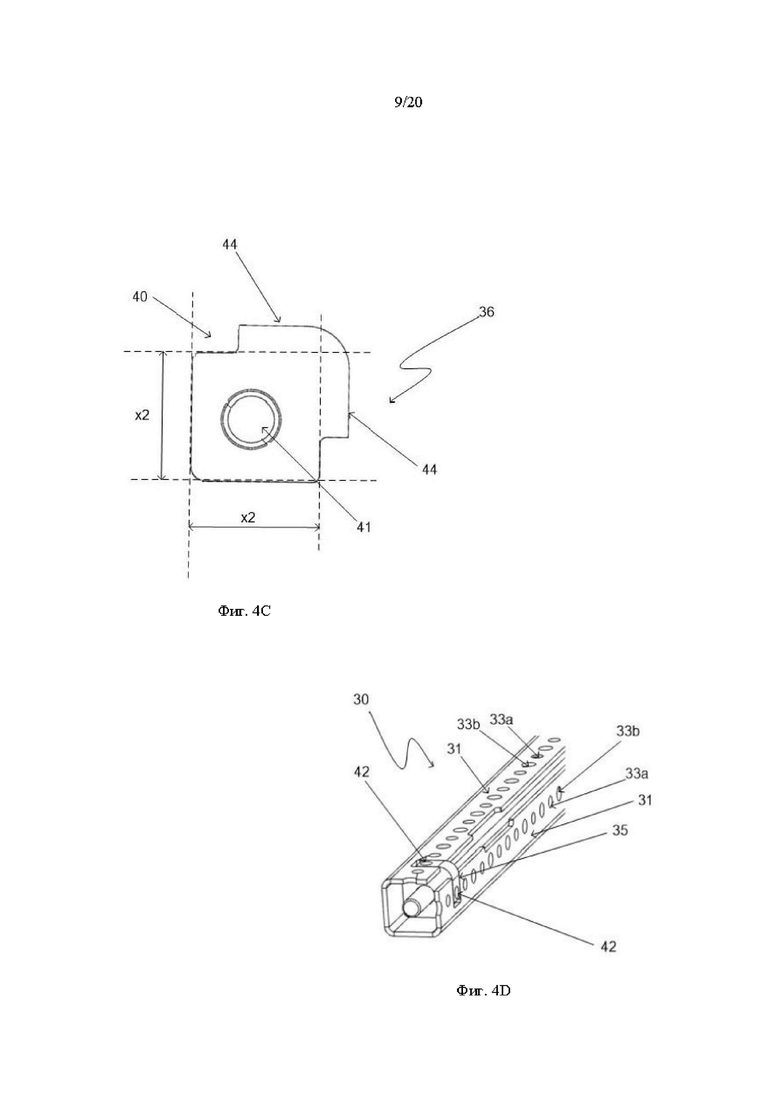

Фиг.4A-4D иллюстрируют анкер углового стержня.

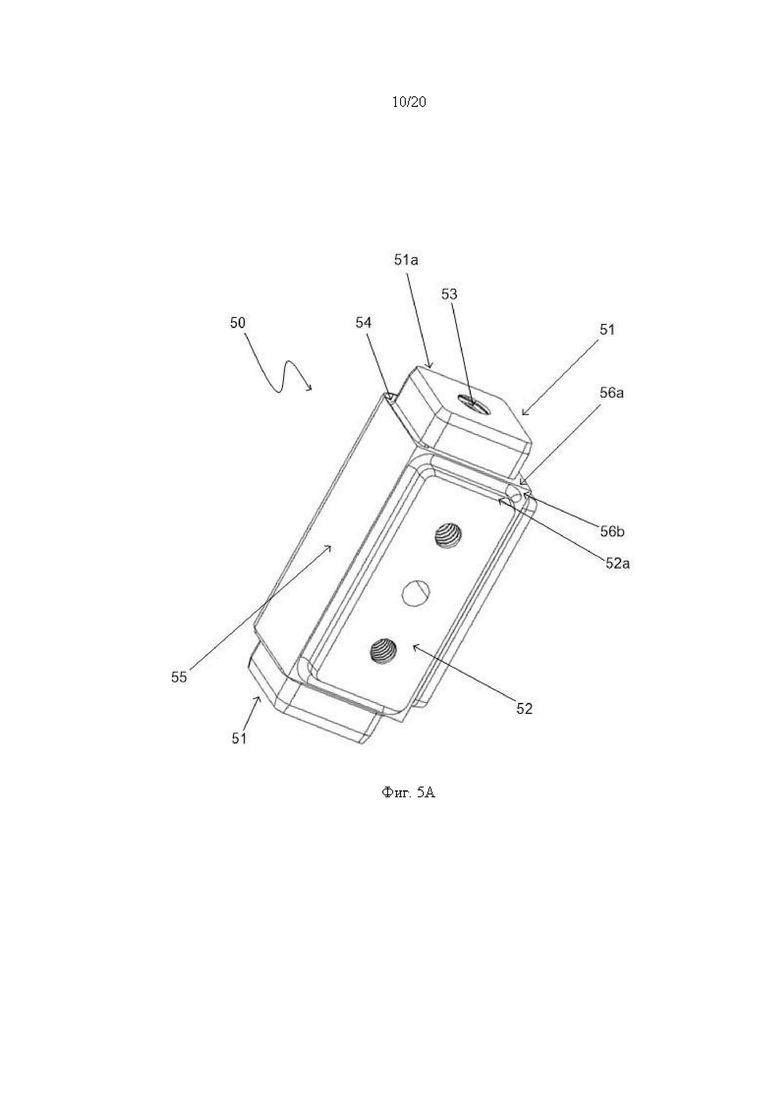

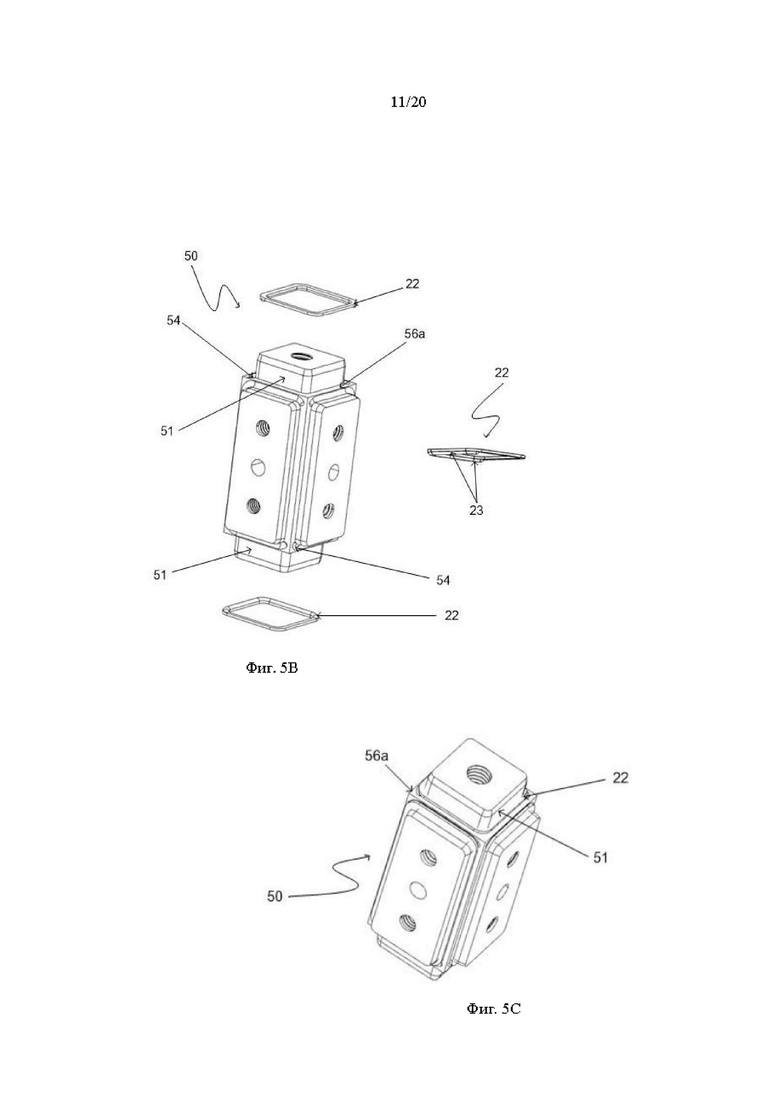

Фиг.5A-5D иллюстрирует блок продления углового стержня.

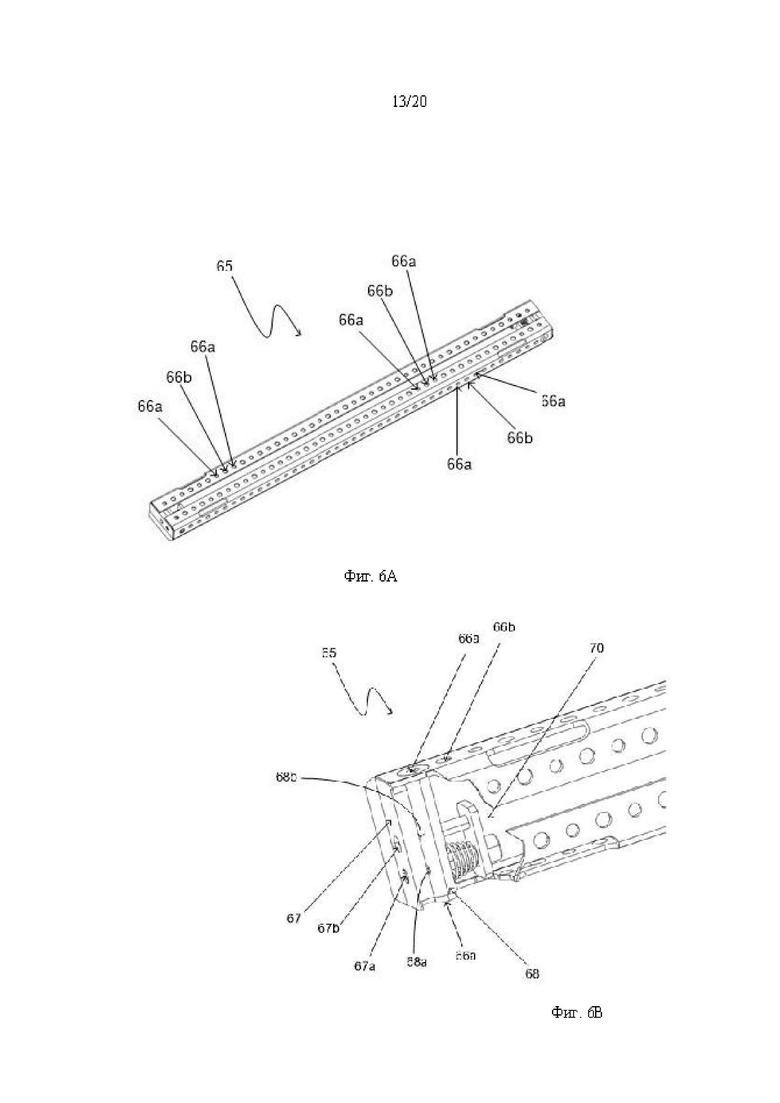

Фиг.6A иллюстрирует вид в перспективе поперечного стержня.

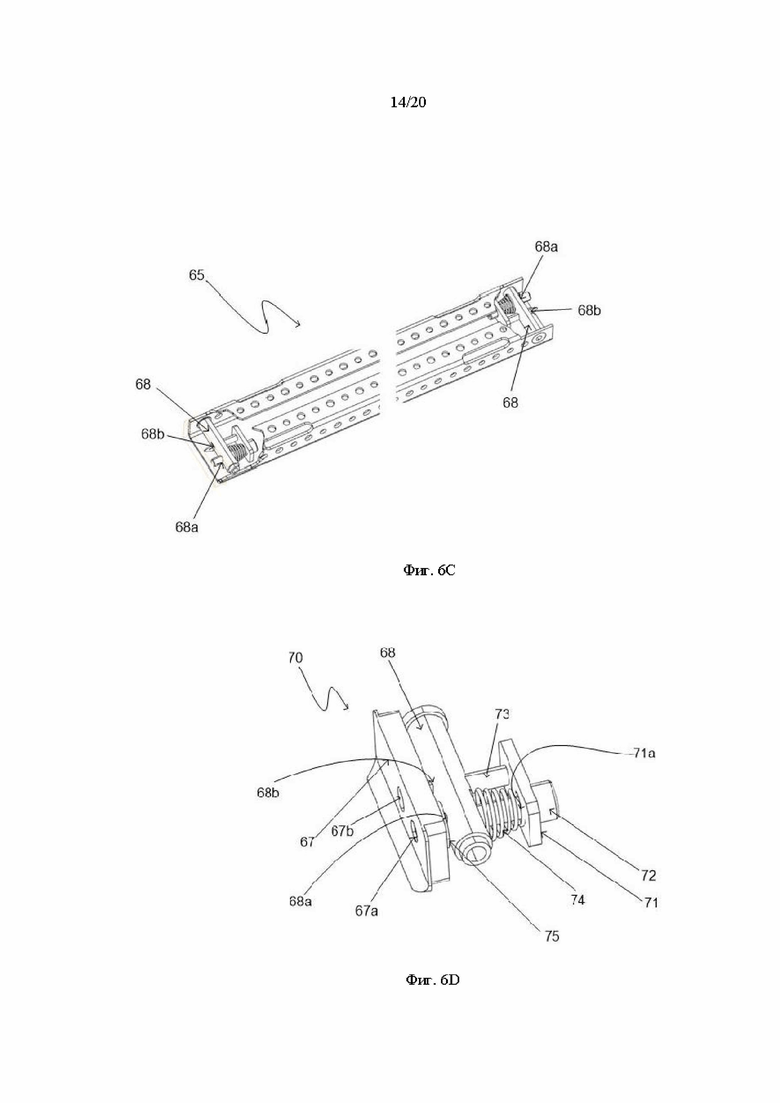

Фиг.6B-6D иллюстрируют сборочное устройство, расположенное на каждом конце поперечного стержня.

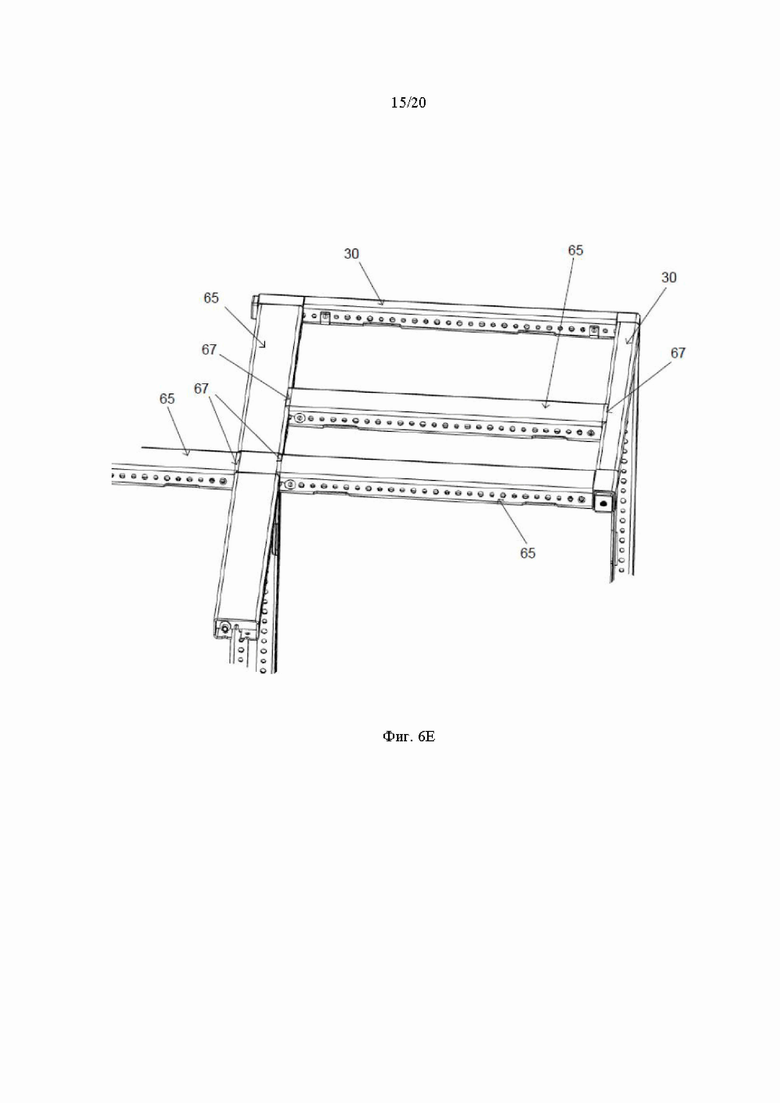

Фиг.6E иллюстрирует использование вставки поперечного стержня при сборке поперечного стержня.

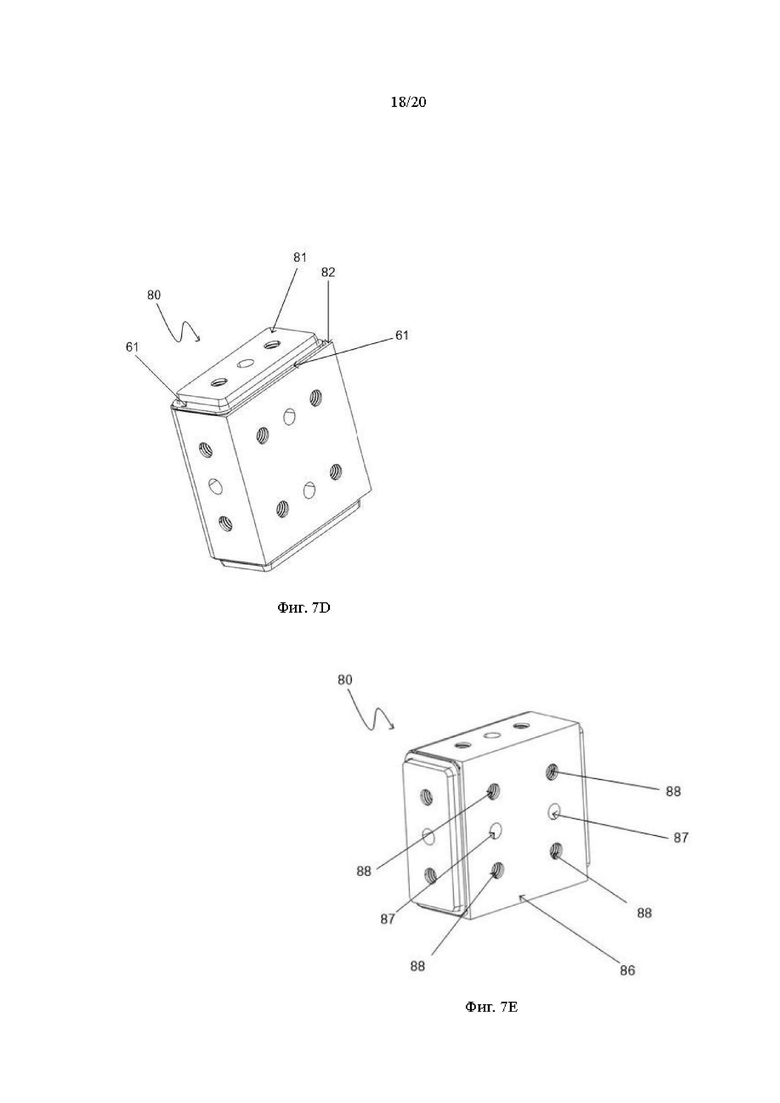

Фиг .7A-7E иллюстрируют блок продления поперечного стержня.

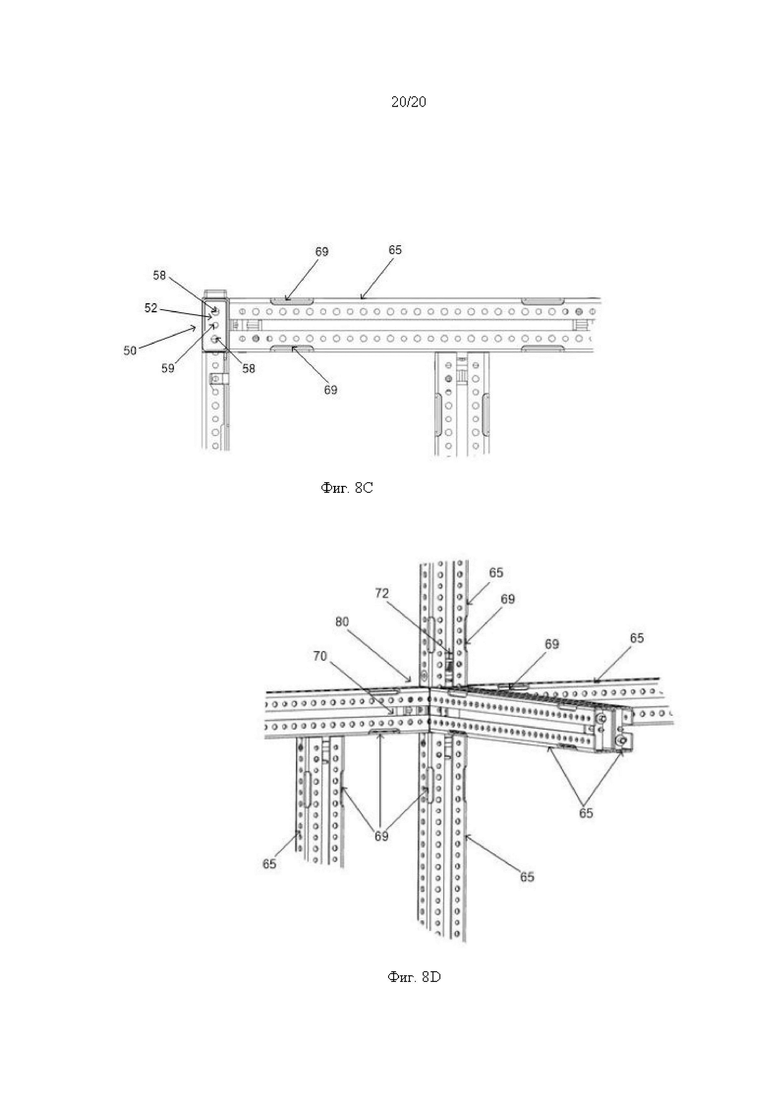

Фиг .8A-8D иллюстрируют различные способы сборки компонентов.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение представляет собой улучшенное решение компонентов модульной каркасной конструкции оболочки для узлов низковольтной распределительной аппаратуры и аппаратуры управления.

В сущности, изобретение представляет собой узел из конструктивных компонентов, которые образуют модульную каркасную конструкцию оболочки для узлов низковольтной распределительной аппаратуры и аппаратуры управления. Модульная каркасная конструкция и ее компоненты спроектированы, выполнены и собраны особым образом с улучшением степени защиты (код IP) оболочки.

Основными компонентами изобретения являются угловой блок, угловой стержень, блок продления углового стержня, поперечный стержень и блок продления поперечного стержня. Все эти компоненты были улучшены с использованием различных признаков.

Как показано на фиг.1А, угловой блок (10) представляет собой усовершенствование углового блока (11), который раскрыт в международной заявке № PCT/DK93/00401 (WO 94/14307) и который может рассматриваться в качестве наиболее близкого аналога. В угловом блоке (11), согласно наиболее близкому аналогу, имеются три резьбовых отверстия на выступах на угловом блоке и еще одно резьбовое отверстие на внешней грани углового блока. Каждое из четырех отверстий встречается на внутренней центральной точке углового блока. Поскольку четыре отверстия встречаются в одной точке, вода поступает из внешних резьбовых отверстий, проходя через все три других отверстия, и проникает внутрь электрической оболочки.

Как показано на фиг.1А, улучшенный угловой блок (10) представляет собой цельный куб из твердого материала, имеющий три квадратных выступа (12) на трех его гранях. Грани углового блока (10), которые остаются внутри, когда модульная каркасная конструкция собрана, и имеют выступ, называются базовыми гранями (13). Каждый выступ (12) возвышается на базовой грани (13). Как показано на фиг.1C, грани углового блока (10), которые остаются снаружи, когда модульная каркасная конструкция собрана, и не имеют выступ, называются плоскими гранями (14). Углы, где снаружи встречаются две плоские грани (14) углового блока (10), являются закругленными углами (19).

Как показано на фиг.2А, квадратные выступы (12) ортогональны друг другу в соответствии с плоскостями X, Y и Z. Каждый выступ (12) имеет закругленные боковые кромки (12а). Верхняя поверхность каждого выступа (12) представляет собой квадрат с закругленными углами (12b). Каждая кромка (12с) квадратной верхней поверхности выступа (12) является скошенной. В центре верхней поверхности каждого выступа (12) имеется центральное отверстие (16).

Как показано на фиг.2B, каждый выступ (12) имеет высоту h1 мм от базовой грани (13) до верхней поверхности выступа (12). Центральное отверстие (16) представляет собой резьбовое отверстие диаметром d1 мм и высотой резьбы h2 мм, проходящее от центра верхней поверхности выступа (12) к центру углового блока (10). Глубина центрального отверстия (16), т.е. высота резьбы h2 мм, предусмотрена меньшей, чем высота h3 мм от верхней поверхности выступа (12) до центра углового блока (10), при этом глубина центрального отверстия (16) больше h1 мм. Помимо трех центральных отверстий (16) на верхних поверхностях выступов (12), предусмотрено другое вспомогательное отверстие (17), имеющее тот же диаметр d1 мм и ту же высоту резьбы h2 мм и расположенное по центру плоской грани (14), соответствующей плоскости Z (см. фиг.2A), и выровненное по центральному отверстию (16) в выступе (12) на соответствующей базовой грани (13) углового блока (10). Ширина базовой грани (13) или плоской грани (14) углового блока (10) составляет h4 мм.

Как далее показано на фиг.2B, глубина центрального отверстия (16) всегда оканчивается на расстоянии менее h3 - 0,5d1 мм от верхней поверхности выступа (12). Таким образом, глубина h2 мм центрального отверстия (16) лежит в диапазоне h1 < h2 < h3-0,5d1 мм при сохранении промежутка g1 мм между концом центрального отверстия (16) и ближайшей границей вспомогательного отверстия (17), так что центральное отверстие (16) не утоплено во вспомогательное отверстие (17). Высота выступа (12) h1 мм определена таким образом, чтобы обеспечить подходящую высоту резьбы h2 мм до центрального отверстия (16), которая больше чем h1 мм, так что винт, введенный вглубь в центральное отверстие (16), подходит для прочной стабильной сборки каркасного элемента при сборке с угловым блоком (10). Высота h1 мм выступа (12) достаточна для того, чтобы полностью вставить и удерживать его внутри любого из двух концов углового стержня. При этом высоту выступа (12) h1 мм определяют так, чтобы ограничивать высоту резьбы центрального отверстия (16) высотой h2 мм для обеспечения промежутка g1 мм с подходящей прочностью материала, чтобы противостоять крутящему моменту винта, вводимого в центральное отверстие (16), предотвращая какие-либо помехи вспомогательному отверстию (17) или другим двум центральным отверстиям (16). Таким образом, длина промежутка характеризуется тем, что g1 мм превышает 1,5 мм, где g1 = h3-h2-0,5d1 в миллиметрах.

Если рассматривать вспомогательное отверстие (17), высота его резьбы проходит глубже в угловом блоке (10), чем высота резьбы центрального отверстия (16), то есть больше, чем h3-0,5d1 мм. Высота выступа (12) h1 мм при этом определяется таким образом, что высота резьбы вспомогательного отверстия (17) и высота резьбы центрального отверстия (16), выровненного с вспомогательным отверстием (17), не встречаются друг с другом внутри углового блока (10), и создается промежуток g2 мм между конечными точками глубин двух отверстий (16 и 17). Промежуток g2 мм имеет достаточную прочность материала, чтобы выдерживать крутящий момент двух винтов, вводимых в центральное отверстие (16) и вспомогательное отверстие (17), предотвращая создание какого-либо прохода между ними или каких-либо помех друг другу. Таким образом, длина промежутка характеризуется тем, что g2 мм превышает 1,5 мм, где g2 = h4+h1-2h2 в миллиметрах.

Таким образом, расположение трех центральных отверстий (16) и вспомогательного отверстия (17) в угловом блоке (10) не позволяет ни одному из четырех отверстий проникнуть в любое из других отверстий (16 или 17) и не создает прохода для проникновения какого-либо вещества, такого как вода, в электрическую оболочку, в частности, через вспомогательное отверстие (17). В результате повышается степень защиты от проникновения (IP) электрической оболочки. Напротив, резьбовые отверстия, используемые для сборки угловых стержней с угловым блоком (11) в указанных выше известных из уровня техники решениях, встречаются друг с другом внутри углового блока (11) и создают проход в электрическую оболочку, через который любое вещество может попадать внутрь электрической оболочки.

Как показано на фиг.2C, вспомогательное отверстие (17) в угловом блоке (10) закрывается с помощью установочного винта (18) по умолчанию, а центральные отверстия (16) на верхней поверхности выступа (12) остаются открытыми для сборки каркасных элементов. Как показано на фиг.2D, верхняя квадратная поверхность выступа (12) имеет скошенные кромки (20).

Как также показано на фиг.2D, базовая грань (13) имеет непрерывную канавку (21) внизу выступа (12) и на двух внешних кромках базовой грани (13). Глубина канавки (21) достаточно велика, чтобы удерживать прокладку.

Как показано на фиг.2E и 2F, имеется квадратная прокладка (22) с закругленными углами, размещенная вокруг выступа (12) и вставленная в канавку (21). Внутренняя ширина прокладки (22) немного больше, чем ширина верхней поверхности выступа (12). Высота прокладки (22) не одинакова на всех четырех сторонах. Две стороны прокладки (22), которые заходят на канавку (21) на внешних кромках базовой грани (13) углового блока (10), являются утолщенными. Высота двух смежных утолщенных сторон (23) прокладки (22) больше, чем высота двух других сторон прокладки (22) и немного больше, чем глубина канавки (21). Когда две утолщенные стороны (23) прокладки (22) размещены на канавке (21), то две стороны без утолщений опираются на базовую грань (13). Следовательно, как показано на фиг.2G, прокладка (22) опирается на каждую базовую грань (13), окружая каждый выступ (12) с определенной высотой.

Как показано на фиг.3A, угловой стержень (30) представляет собой стержень, имеющий квадратный профиль с закругленными углами. Угловой стержень (30) собирается с угловым блоком (10) при сборке модульной каркасной конструкции электрической оболочки. Две из продольных поверхностей (32) углового стержня (30) остаются снаружи, а две другие продольные поверхности (31) остаются внутри модульной каркасной конструкции, когда она полностью собрана. Две внутренние поверхности (31) имеют резьбовые отверстия (33а) и свободные отверстия (33b), расположенные друг за другом модульным образом. Две внешние поверхности (32) являются плоскими поверхностями. Кромка, где две плоские поверхности (32) встречаются снаружи, закруглена. Предусмотрены два отверстия (45) на угловом стержне (30). Внутренняя ширина квадратного профиля углового стержня немного больше ширины передней поверхности выступа (12) углового блока (10) и не превышает ширины h4 мм базовой грани или плоской грани углового блока (10). Таким образом, обе поверхности, т.е. внешняя плоская грань (14) углового блока (10) и внешняя поверхность (32) углового стержня (30), остаются ровными без каких-либо углублений или возвышений.

Как показано на фиг.3B, на двух концах углового стержня (30) предусмотрены «анкеры углового стержня» (34). После первого отверстия с каждого конца углового стержня (30) расположен паз (35). Паз (35) используется для удержания анкера (34) углового стержня на каждом конце углового стержня (30). Отверстие (45) используется для вставления отвертки для крепления анкера (34) углового стержня.

Как показано на фиг.4A, анкер (34) углового стержня является компонентом, используемым для сборки одного конца углового стержня (30) с выступом (12) в угловом блоке (10). Анкер (34) углового стержня содержит частично квадратный стальной блок (36), имеющий существенную толщину, болт (37), уплотнительное кольцо (38) и два резьбовых отверстия (42).

Как показано на фиг.4B и 4C, форма стального блока (36) выглядит так, как если бы два меньших прямоугольных участка (39) были удалены из двух диагональных углов квадратного первоначального стального блока (40), имеющего длину стороны x1 мм. Высота и ширина прямоугольных участков (39) определены таким образом, чтобы создать достаточное пространство для вставления анкера (34) углового стержня в паз (35). Высота и ширина прямоугольных участков (39), удаленных из первоначального блока (40), сведены к минимуму до той величины, что анкер (34) углового стержня можно вставить в паз (35), а максимальная длина стального блока (36) сталкиваются с поперечным сечением поперечного стержня (30). Когда угловой стержень (30) собирается с угловым блоком (10), участок стального блока (36), который сталкивается с поперечным сечением поперечного стержня (30), перемещает поперечный стержень к угловому блоку. Длина стороны x1 мм больше внутренней ширины квадратного профиля углового стержня и равна сумме внутренней ширины квадратного профиля углового стержня и толщины углового стержня, которая составляет x3 мм. Таким образом, как можно видеть на фиг.4C, боковая поверхность (44) результирующего блока (36) сохраняется равномерно на одном уровне с двумя продольными внутренними поверхностями (31) углового стержня (30).

Как также показано на фиг.4B и 4C, результирующий стальной блок (36) после удаления двух участков (39) имеет две стороны, каждая шириной x2 мм, которые остаются внутри углового стержня (30), когда стальной блок (36) полностью вставлен в паз (35) в угловом стержне (30). Ширина х2 мм всегда немного меньше внутренней ширины квадратного профиля углового стержня (30), что позволяет беспрепятственно вставлять стальной блок (36) в паз (35). Такое расположение позволяет вставлять стальной блок (36) в пазы (35) в угловом стержне (30). Отверстие (41) на стальном блоке (36), предназначенное для болта (37), смещено от центра первоначального стального блока (40). Отверстие (41) расположено на стальном блоке (36) с центрированием по центру квадратного профиля углового стержня (30). Таким образом, отверстие (41) на стальном блоке (36) совпадает с центральным отверстием (16) на передней поверхности выступа (12) на угловом блоке (10). Болт (37) удерживается в стальном блоке (36) уплотнительным кольцом (38), как показано на фиг.4А.

Как показано на фиг.4D, два резьбовых отверстия (42) находятся на двух сторонах стального блока (36), которые видны, когда он вставлен в паз (35) на двух внутренних продольных поверхностях (31) углового стержня (30). Два отверстия (42) расположены в линию с рядом отверстий (33а и 33b) на двух внутренних продольных поверхностях (31) углового стержня (30), с поддержанием одинаковой модульности с рядом отверстий на двух продольных поверхностях (31) углового стержня.

При сборке углового стержня (30) с угловым блоком (10) один стальной блок (36) вставляют в пазы (35) на одном конце углового стержня (30), а два болта (37), обращенные в противоположных направлениях, вставляют с другого конца углового стержня (30); второй стальной блок (36) вставляют в другие пазы (35) на другом конце углового стержня (30); каждый болт (37) пропускают через отверстие (41); к каждому болту (37) прикрепляют уплотнительное кольцо (38). Скошенный выступ (12) на угловом блоке (10) вставляют в один конец углового стержня (30) на всю его высоту h1 мм, когда угловой блок (10) соединяется с угловым стержнем. Затем каждый болт (37) вводят в центральное отверстие (16) на выступе (12) на угловом блоке (10) с помощью отвертки, вставленной через отверстие (45) на угловом стержне (30); конец углового стержня (30) вдавливается в прокладку (22); прокладка (22) далее вдавливается в канавку (21). Таким образом, прокладка (22) служит промежуточным уплотнителем между кромками углового стержня (30) и углового блока (10). Канавка (21) на каждой базовой грани (14) углового блока (10) является достаточно широкой для вмещения двух соответствующих кромок углового стержня.

Как показано на фиг.5А, блок (50) продления углового стержня представляет собой цельный блок, используемый для соединения двух угловых стержней (30) и имеющий четыре выступа на своих верхней, нижней и двух боковых гранях. Грани, которые остаются снаружи, когда модульная каркасная конструкция собрана, и не имеют выступа, называются плоскими гранями. Блок (50) продления углового стержня имеет две плоские грани (55). Грани, которые остаются внутри, когда модульная каркасная конструкция собрана, и имеют выступ, называются базовыми гранями. Блок (50) продления углового стержня имеет две квадратные базовые грани (56а) сверху и снизу, и две прямоугольные базовые грани (56b) на двух смежных сторонах. Два квадратных выступа (51) на верхней и нижней квадратных базовых гранях (56a) расположены выше, чем два прямоугольных выступа (52) на двух смежных прямоугольных боковых базовых гранях (56b) блока (50) продления углового стержня. Верхний и нижний выступы (51) имеют те же характеристики что и выступ (12) на базовой грани (13) углового блока (10). Кромки (51a и 52a) двух квадратных выступов (51) и двух прямоугольных выступов (52) слегка скошены. Один из верхнего или нижнего выступов (51) вставлен в один конец углового стержня (30). Каждый из них (51) имеет закругленные углы и центральное отверстие (53) по центру передней поверхности выступа (51). Ширина передней поверхности выступов (51) равна ширине передней поверхности выступа (12) на угловом блоке (10), так что выступ (51) может быть вставлен в конец углового стержня (30). Непрерывная канавка (54), сходная с канавкой в угловом блоке (10), находится внизу каждого выступа (51) на двух внешних кромках верхней и нижней квадратных базовых граней (56a) блока (50) продления углового стержня.

Как показано на фиг.2D и 5B, такая же квадратная прокладка (22) с закругленными углами размещается вокруг выступа (51) и вставляется в канавку (54). Внутренняя ширина прокладки (22) немного больше, чем ширина верхней поверхности выступа (51). Высота прокладки (22) не одинакова на всех четырех сторонах. Две стороны прокладки (22), заходящие на канавку (54) на наружных кромках квадратных базовых граней (56а) на блоке (50) продления углового стержня, являются утолщенными. Высота двух смежных утолщенных сторон (23) прокладки (22) больше, чем высота двух других сторон прокладки (22), и немного больше, чем глубина канавки (54). Когда две утолщенные стороны (23) прокладки (22) помещены на канавке (54), две стороны без утолщений опираются на верхнюю или нижнюю квадратную базовую грань (56a). Следовательно, как показано на фиг.5C, прокладка (22) опирается на верхнюю и нижнюю квадратные базовые грани (56a), окружая каждый выступ (51) с определенной высотой.

Как показано на фиг.5D, прямоугольные выступы (52) на двух смежных сторонах используются для сборки поперечных стержней в модульной каркасной конструкции. Каждый из них (52) имеет закругленные углы и три отверстия, расположенные в линию, с одинаковым расстоянием до отверстия в центре, на передней поверхности выступа (52). Отверстие в центре представляет собой свободное отверстие (59), а два отверстия с обеих сторон свободного отверстия (59) представляют собой резьбовые отверстия (58). Каждое резьбовое отверстие (58) на передней поверхности выступа (52) размещено в средней точке между свободным отверстием (59) и соответствующей кромкой передней поверхности выступа (52). Высота и ширина выступа (52) равны внутренней ширине и высоте поперечного сечения поперечного стержня (65), как проиллюстрировано на фиг.6А. Внизу каждого прямоугольного выступа (52) имеется непрерывная канавка (60) на трех внешних кромках прямоугольной базовой грани (56b). Вокруг выступа (52) размещена прямоугольная прокладка (61) с закругленными углами, которая вставлена в канавку (60). Внутренняя ширина прокладки (61) немного больше, чем ширина верхней поверхности выступа (52). Высота прокладки (61) не одинакова на всех четырех сторонах. Три стороны прокладки (61), заходящие на канавку (60) на трех внешних кромках прямоугольной базовой грани (56b), являются утолщенными. Высота трех смежных утолщенных сторон (62) прокладки (61) больше, чем высота другой стороны прокладки (61), и немного больше, чем глубина канавки (60). Когда три утолщенные стороны (62) прокладки (61) размещены на канавке (60), сторона без утолщения опирается на прямоугольную базовую грань (56b). Следовательно, прокладка (61) опирается на прямоугольную базовую грань (56b) блока (50) продления углового стержня, окружая каждый выступ (52) с определенной высотой.

Как показано на фиг.6А, поперечный стержень (65) представляет собой стержень, имеющий прямоугольный профиль с закругленными углами и четыре ряда отверстий (66a и 66b) на четырех его продольных поверхностях, которые остаются внутри, когда модульная каркасная конструкция собрана. Каждый ряд отверстий (66a и 66b) содержит резьбовые отверстия (66a) и свободные отверстия (66b), расположенные друг за другом модульным образом. Поперечный стержень (65) собирается с угловым стержнем (30) или с другим вертикальным или горизонтальным поперечным стержнем (65) в качестве горизонтального или вертикального каркасного элемента модульной каркасной конструкции электрической оболочки.

Как показано на фиг.6B, каждый конец поперечного стержня (65) снабжен вставкой (67) поперечного стержня, цилиндрическим анкером (68) и сборочным устройством (70), которые используются для сборки поперечного стержня (65) с каркасным элементом. Цилиндрический анкер (68) имеет на своем корпусе два свободных отверстия (68а и 68b). Цилиндрический анкер (68) установлен внутри на каждом конце поперечного стержня (65) путем заклепывания одного конца цилиндрического анкера (68). Заклепанный конец цилиндрического анкера (68) также имеет резьбовое отверстие (66a) для сохранения модульности ряда отверстий (66a и 66b) на этой продольной поверхности. Другой конец цилиндрического анкера (68) также имеет резьбовое отверстие (66a) для сохранения модульности ряда отверстий (66a и 66b) на соответствующей продольной поверхности. Вставка (67) поперечного стержня имеет два свободных отверстия (67a и 67b), соответствующих отверстиям (68a и 68b) в цилиндрическом анкере (68).

Как показано на фиг.6C, свободное отверстие (68b) проходит через центр цилиндрического анкера (68). Другое свободное отверстие (68a) размещено посередине между свободным отверстием (68b) и одним концом цилиндрического анкера (68). Таким образом, свободное отверстие (68а) на цилиндрическом анкере (68) расположено по диагонали на каждом конце поперечного стержня (65). Подобным образом, как показано на фиг.6B и 6C, свободное отверстие (67b) находится по центру вставки (67) поперечного стержня. Другое свободное отверстие (67a) размещено посередине между свободным отверстием (67b) и концом вставки (67) поперечного стержня. Как показано на фиг.6B и 6C, свободное отверстие (67a) на вставке (67) поперечного стержня находится по диагонали на каждом конце вставки (67) поперечного стержня.

Как также показано на фиг.6D, сборочное устройство (70) состоит из направляющего штифта (73) с базовой пластиной (71), болта (72), конической пружины (74) и стопорной шайбы (75). Болт (72) вставлен через отверстие (71а) на базовой пластине (71), коническую пружину (74) и отверстие (68а) на цилиндрическом анкере (68). Болт (72) удерживается на цилиндрическом анкере (68) стопорной шайбой (75), прикрепленной к резьбовому концу болта (72). В то время как болт (72) вставляется через отверстие (68a) на цилиндрическом анкере (68), направляющий штифт (73) вставляется через отверстие (68b) на цилиндрическом анкере (68). Два свободных отверстия (67a и 67b), расположенные на вставке поперечного стержня (67), совпадают с двумя свободными отверстиями (68a и 68b) на цилиндрическом анкере (68) соответственно. Таким образом, сборочное устройство (70) может свободно двигаться через отверстия (68а и 68b) на цилиндрическом анкере (68).

Как показано на фиг.6C и 6D, два болта (72) в сборочных устройствах (70) расположены по диагонали на каждом конце поперечного стержня (65).

Как показано на фиг.6E, когда поперечный стержень (65) собирается с угловым стержнем (30) или наружным поперечным стержнем (65), вставка (67) поперечного стержня размещается между концом поперечного стержня (65) и угловым стержнем (30) или другим наружным поперечным стержнем (65). При сборке поперечного стержня (65) с другими каркасными элементами, т.е. блоком (50) продления углового стержня, блоком (80) продления поперечного стержня или внутренним поперечным стержнем (65), вставка (67) поперечного стержня не используется между концом поперечного стержня и подобным каркасным элементом. Внешний поперечный стержень (65) представляет собой поперечный стержень (65), который виден снаружи, когда оболочка создана. Внутренний поперечный стержень (65) представляет собой поперечный стержень (65), который невиден снаружи, когда оболочка создана. При сборке поперечного стержня (65) с угловым стержнем (30) или с другим поперечным стержнем (65) болт (72) в сборочном устройстве (70) на конце поперечного стержня (65) вводится в соответствующее резьбовое отверстие (33a или 66a) на продольной поверхности углового стержня (30) или поперечного стержня (65), в то время как направляющий штифт (73) вставляется в соответствующее свободное отверстие (33b или 66b) на продольной поверхности углового стержня (30) или поперечного стержня (65), с помощью отвертки, вставленной через отверстие (69) на поперечном стержне (65), до плотного затягивания болта (72).

Как показано на фиг.7A, блок (80) продления поперечного стержня представляет собой цельный блок, используемый для соединения двух поперечных стержней (65) и имеющий два боковых выступа (81) на своих гранях левой стороны (80a) и правой стороны (80b). Грани блока (80) продления поперечного стержня, имеющие выступы (81), называются базовыми гранями (82). Грани, не имеющие выступов, называются плоскими гранями (83). Две кромки (84) блока (80) продления поперечного стержня, которые остаются снаружи, когда модульная каркасная структура собрана, являются закругленными. Блок (80) продления поперечного стержня имеет две прямоугольные базовые грани (82) на левой стороне (80a) и правой стороне (80b) и четыре прямоугольные плоские грани (83). Два прямоугольных выступа (81) имеют те же характеристики выступа (52) на прямоугольных базовых гранях (56b) блока (50) продления углового стержня (50). Кромки (81а) двух прямоугольных выступов (81) слегка скошены.

Как показано на фиг.7B, каждый выступ (81) имеет закругленные углы, два резьбовых отверстия (81b) и свободное отверстие (81c) на передней поверхности выступа (81). Свободное отверстие (81c) размещено по центру передней поверхности одного выступа (81). Два резьбовых отверстия (81b) и свободное отверстие (81c) расположены в линию на передней поверхности выступа (81). Каждое из двух резьбовых отверстий (81b) расположено по обе стороны от свободного отверстия (81c) с равным расстоянием до свободного отверстия (81c) по центру. Каждое резьбовое отверстие (81b) на передней поверхности одного выступа (81) размещено в средней точке между свободным отверстием (81c) и соответствующей кромкой передней поверхности выступа (81). Каждое резьбовое отверстие (81b) на одной передней поверхности выступа (81) расположено по диагонали к резьбовому отверстию (81b) на другой передней поверхности выступа (81) на противоположной стороне блока (80) продления поперечного стержня. Каждая из верхней и нижней плоских поверхностей (83a и 83c) имеет свободное отверстие (91) по центру плоской поверхности (83a или 83c) и два резьбовых отверстия (90). Два резьбовых отверстия (90) и свободное отверстие (91) расположены в линию на верхней и нижней плоских поверхностях (83a и 83c). Каждое из двух резьбовых отверстий (90) расположено по обе стороны от свободного отверстия (91) с равным расстоянием до свободного отверстия (91) по центру. Каждое резьбовое отверстие (90) на верхней и нижней плоских поверхностях (83a и 83c) размещено в средней точке между свободным отверстием (91) и соответствующей кромкой плоской поверхности (83a и 83c). Каждое резьбовое отверстие (90) на одной плоской поверхности (83a или 83c) расположено по диагонали к резьбовому отверстию (90) на другой противоположной плоской поверхности (83c или 83a) блока (80) продления поперечного стержня. Высота и ширина передней поверхности выступа (81) равны внутренней высоте и ширине поперечного сечения поперечного стержня (65), так что выступ (81) может быть вставлен в конец поперечного стержня (65).

Расположение свободных отверстий по центру, а резьбовых отверстий по диагонали на блоке (80) продления поперечного стержня, вставки (67) поперечного стержня и цилиндрического анкера (70) на каждом конце поперечного стержня (65) улучшает стабильность модульной каркасной конструкции. Другими словами, как показано на фиг.6D и 7B, свободные отверстия (67a и 68a) на вставке (67) поперечного стержня и цилиндрическом анкере (68) расположены по диагонали на каждом конце; свободные отверстия (67b и 68b) расположены в центре вставки (67) поперечного стержня и цилиндрического анкера (68) соответственно; резьбовые отверстия (81b) по диагонали, а свободные отверстия (81c) по центру на передней поверхности противоположного выступа (81) и на верхней и нижней плоских поверхностях (83a и 83c) блока (80) продления поперечного стержня.

Как показано на фиг.7C, непрерывная канавка (85), сходная с канавкой (54) в блоке (50) продления углового стержня, находится внизу каждого выступа (81) на трех внешних кромках базовой грани (82) блока (80) продления поперечного стержня. Такая же прямоугольная прокладка (61) с закругленными углами, размещенная вокруг выступа (52) на блоке (50) продления углового стержня, размещена вокруг выступа (81) и вставлена в канавку (85). Внутренняя высота и ширина прокладки (61) немного больше, чем высота и ширина верхней поверхности выступа (81). Высота прокладки (61) не одинакова на всех четырех сторонах. Три стороны прокладки (61), заходящие на канавку (85) на кромках прямоугольных базовых граней (82) на блоке (80) продления поперечного стержня, являются утолщенными. Высота трех смежных утолщенных сторон (62) прокладки (61) больше, чем высота другой стороны прокладки (61), и немного больше, чем глубина канавки (85). Когда три утолщенные стороны (62) прокладки (61) размещены на канавке (85), другая сторона без утолщения опирается на базовую грань (82). Следовательно, как показано на фиг.7D, прокладка (61) опирается на базовые грани (82), окружая выступ (81) с определенной высотой.

Как далее показано на фиг.7E, внутренняя плоская поверхность (86) имеет два свободных отверстия (87) и четыре резьбовых отверстия (88), которые используются для сборки поперечных стержней (65). Два резьбовых отверстия (88) и свободное отверстие (87) расположены вертикально в линию (см. фиг.7E) с равным расстоянием до свободного отверстия (87) по центру этой линии. Каждое резьбовое отверстие (88) размещено в средней точке между свободным отверстием (87) и соответствующей кромкой внутренней плоской поверхности (86). Отверстия (87 и 88) также расположены в три горизонтальных ряда, чтобы иметь возможность выбирать подходящую конфигурацию свободного отверстия (87) и резьбового отверстия (88) в зависимости от ориентации направляющего штифта (73) и болта (72) сборочного устройства (70) на каждом конце поперечного стержня (65). Расстояние между резьбовым отверстием (88) в верхнем или нижнем ряду и соответствующим свободным отверстием (87) в среднем ряду равно расстоянию между свободным отверстием (68а) и свободным отверстием (68b) на цилиндрическом анкере (68) на конце поперечного стержня (65). Болт (72) и направляющий штифт (73) сборочного устройства (70) на одном конце поперечного стержня (65) вставляются в соответствующее резьбовое отверстие (88) и свободное отверстие (87) при сборке поперечного стержня (65) с внутренней плоской поверхностью (86) блока (80) продления поперечного стержня. Таким образом, два поперечных стержня (65) могут быть собраны с внутренней плоской поверхностью (86) блока (80) продления поперечного стержня.

Как показано на фиг. 5D, 6B, 6C, 6D, 7B и 7E, линейное расстояние между свободным отверстием (59, 81с или 87) и смежным соответствующим резьбовым отверстием (58, 81b или 88) на блоке (50) продления углового стержня или блоке (80) продления поперечного стержня равно расстоянию между двумя свободными отверстиями (68a и 68b) на цилиндрическом анкере (68) на конце поперечного стержня (65) или расстоянию между двумя свободными отверстиями (67a и 67b) на вставке (67) поперечного стержня. При этом два резьбовых отверстия (58, 81b или 88) на обеих сторонах соответствующего свободного отверстия (59, 81c или 87) на блоке (50) продления углового стержня или блоке (80) продления поперечного стержня позволяют собирать поперечный стержень (65) с блоком (50) продления углового стержня или блоком (80) продления поперечного стержня независимо от диагонального размещения болта (72) сборочного устройства (70) на каждом конце поперечного стержня (65).

Как показано на фиг.8А, когда угловой блок (10) собирается с угловым стержнем (30), скошенный выступ (12) на угловом блоке (10) вставляется в один конец углового стержня (30) на всю его высоту, при этом болт (37) вводится в центральное отверстие (16) на выступе (12) на угловом блоке (10) с помощью отвертки, вставленной через отверстие (45) на угловом стержне (30). При сборке блока (50) продления углового стержня с угловым стержнем (30) один из скошенных выступов (51) вставляется в конец углового стержня (30) на всю его высоту, после чего болт (37) в анкере (34) углового стержня вводится в центральное отверстие (53) на выступе (51) на блоке (50) продления углового стержня, с помощью отвертки, вставленной через отверстие (45) на угловом стержне (30), до тех пор пока прокладка (22) не вдавится в канавку (54) на квадратной базовой грани (56a). Другой выступ (51) блока (50) продления углового стержня вставляется в один конец другого углового стержня (30) и собирается с ним подобным образом.

Как показано на фиг.8B, при сборке поперечного стержня (65) с угловым стержнем (30) или с другим поперечным стержнем (65), болт (72) в сборочном устройстве (70) на конце поперечного стержня (65) вводится в любое соответствующее резьбовое отверстие (33a или 66a) на продольной поверхности углового стержня (30) или поперечного стержня (65), в то время как направляющий штифт (73) вставляется в соответствующее свободное отверстие (33b или 66b) на продольной поверхности углового стержня (30) или поперечного стержня (65), с помощью отвертки, вставленной через отверстие (69) на собираемом поперечном стержне (65).

Как показано на фиг.8B и 8C и со ссылкой на 5D и 6D, при сборке поперечного стержня (65) с блоком (50) продления углового стержня скошенный прямоугольный выступ (52) блока (50) продления углового стержня вставляется в конец поперечного стержня (65) на всю его высоту; болт (72) в сборочном устройстве (70) на конце поперечного стержня (65) вводится в любое соответствующее резьбовое отверстие (58) на выступе (52), в то время как направляющий штифт (73) вставляется в свободное отверстие (59) на выступе (52) на блоке (50) продления углового стержня, с помощью отвертки, вставленной через отверстие (69) на поперечном стержне (65), до тех пор, пока прокладка (61) не вдавится в канавку (60) на прямоугольной базовой грани (56b). Подобным образом, другой поперечный стержень (65) может быть собран с другим выступом (52) блока (50) продления углового стержня.

Как показано на фиг.8D, при сборке блока (80) продления поперечного стержня с поперечным стержнем (65), чтобы продлить длину первого поперечного стержня (65), скошенные выступы (81) блока (80) продления поперечного стержня вставляются в конец поперечного стержня (65) на всю его высоту; болт (72) в сборочном устройстве (70) на конце поперечного стержня (65) вводится в соответствующее резьбовое отверстие (81b) на выступе (81), в то время как направляющий штифт (73) вставляется в свободное отверстие (81c) на выступе (81) на блоке (80) продления поперечного стержня, с помощью отвертки, вставленной через отверстие (69) на поперечном стержне (65), до тех пор, пока прокладка (61) не вдавится в канавку (85) на прямоугольной базовой грани (82). Подобным образом, другой поперечный стержень (65) собирается с другим выступом (81) блока (80) продления углового стержня.

Как показано на фиг.8D и 7B, при сборке поперечного стержня (65) с блоком (80) продления поперечного стержня с использованием его плоских поверхностей (83a и 83c) , болт (72) в сборочном устройстве (70) на конце поперечного стержня (65) вводится в любое соответствующее резьбовое отверстие (90), в то время как направляющий штифт (73) вставляется в свободное отверстие (91) на плоской поверхности (83a или 83c) блока (80) продления поперечного стержня, с помощью отвертки, вставленной через отверстие (69) на поперечном стержне (65), до тех пор, пока поперечный стержень (65) не будет в полном контакте с блоком (80) продления поперечного стержня.

Как показано на фиг.8D и 7E, при сборке одного или двух поперечных стержней с внутренней плоской поверхностью (86) блока (80) продления поперечного стержня, любой конец поперечного стержня (65) может быть собран, поскольку имеется два набора резьбовых отверстий (88) и свободное отверстие (87) для выбора в соответствии с проектным требованием к модульной каркасной конструкции. Далее болт (72) в сборочном устройстве (70) на конце поперечного стержня (65) вводится в выбранное резьбовое отверстие (88), в то время как направляющий штифт (73) вставляется в выбранное свободное отверстие (87) на внутренней плоской поверхности (86) блока (80) продления поперечного стержня, с помощью отвертки, вставляемой через отверстие (69) на собираемом поперечном стержне (65), до тех пор, пока поперечный стержень (65) не будет в полном контакте с внутренней плоской поверхностью (86) блока (80) продления поперечного стержня. Подобным образом, другой поперечный стержень (65) может быть собран с той же внутренней плоской поверхностью (86) блока (80) продления поперечного стержня в соответствии с проектным требованием к модульной каркасной конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высоковольтная аппаратная камера магистрального тепловоза | 2023 |

|

RU2802571C1 |

| КАРКАСНЫЙ БЛОК ДЛЯ МОДУЛЬНОЙ КОНСТРУКЦИИ ЗДАНИЯ И СИСТЕМА ТАКИХ БЛОКОВ | 2011 |

|

RU2609035C2 |

| СТРОИТЕЛЬНАЯ СИСТЕМА С ПОЛЫМИ СТРОИТЕЛЬНЫМИ ДЕТАЛЯМИ С ВЫРЕЗАМИ | 1995 |

|

RU2142541C1 |

| ШКАФ ДЛЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2021 |

|

RU2759659C1 |

| ПЕРВИЧНАЯ НЕСУЩАЯ ОБОЛОЧЕЧНАЯ КОНСТРУКЦИЯ ИЗ ПЛОСКОСТНЫХ НЕСУЩИХ МОДУЛЕЙ, СОСТОЯЩИХ ИЗ ЭЛЕМЕНТОВ, И СПОСОБ ЕЕ МОНТАЖА | 2024 |

|

RU2838478C1 |

| Высоковольтная аппаратная камера маневрового тепловоза | 2021 |

|

RU2758724C1 |

| Высоковольтная аппаратная камера маневрового тепловоза. | 2021 |

|

RU2750824C1 |

| СБОРНАЯ ОПАЛУБКА | 1990 |

|

RU2032802C1 |

| МОДУЛЬНАЯ КОНСТРУКЦИОННАЯ СИСТЕМА | 2015 |

|

RU2613514C2 |

| ВЫДВИЖНОЙ БЛОК | 2021 |

|

RU2829485C2 |

Изобретение относится к электротехнике, а именно к области узлов низковольтной распределительной аппаратуры и аппаратуры управления, в частности к каркасной конструкции оболочки. Технический результат заключается в улучшении степени защиты от твердых предметов и воды (код IP) каркасной конструкции оболочки. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления, построена с помощью множества угловых блоков, угловых стержней, блоков продления углового стержня, поперечных стержней и блоков продления поперечного стержня, собранных вместе определенным образом, образуя каркасную конструкцию оболочки с уплотненными зазорами. 2 н. и 30 з.п. ф-лы, 34 ил.

1. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления, причем модульная каркасная конструкция построена с помощью множества угловых блоков, угловых стержней, блоков продления углового стержня, поперечных стержней и блоков продления поперечного стержня, собранных вместе, и содержащая:

a. цельный кубический угловой блок, содержащий:

i. три квадратных ортогональных выступа (12), со скошенными верхними кромками (20), на трех его базовых гранях, каждый из которых имеет высоту h1 мм от базовой грани до верхней поверхности выступа (12), резьбовое центральное отверстие (16), имеющее диаметр d1 мм по центру верхней поверхности выступа (12) и высоту резьбы h2 мм, проходящую от центра верхней поверхности выступа (12) к центру углового блока (10), при этом высота резьбы h2 мм меньше высоты h3 мм от верхней поверхности выступа (12) до центра углового блока (10), а глубина центрального отверстия (16) больше h1 мм, причем глубина центрального отверстия (16) всегда оканчивается на расстоянии менее h3 - 0,5d1 мм от верхней поверхности выступа (12) и лежит в диапазоне h1 < h2 < h3-0,5d1 мм при сохранении промежутка g1 мм между концом центрального отверстия (16) и ближайшей границей вспомогательного отверстия (17), так что предотвращается утопление центрального отверстия (16) во вспомогательном отверстии (17), и три плоские грани без каких-либо выступов на них;

ii. вспомогательное отверстие (17), закрытое установочным винтом (18), с диаметром d1 мм и высотой резьбы h2 мм, расположенное по центру одной плоской грани (14) и выровненное с центральным отверстием (16) в выступе (12) на соответствующей базовой грани (13) углового блока (10), причем ширина базовой грани (13) или плоской грани (14) углового блока (10) составляет h4 мм, а высота его резьбы h2 мм проходит глубже в угловой блок (10), чем высота резьбы центрального отверстия (16), при этом высота выступа (12) h1 мм определяется таким образом, что высота резьбы h2 мм вспомогательного отверстия (17) и высота резьбы h2 мм центрального отверстия (16), которые выровнены друг с другом, не встречаются друг с другом внутри углового блока (10), образуя промежуток g2 мм между конечными точками обеих глубин двух отверстий (16 и 17), причем промежуток g2 мм имеет достаточную прочность материала, чтобы выдерживать крутящий момент двух винтов, вводимых в центральное отверстие (16) и вспомогательное отверстие (17), с предотвращением образования прохода между ними или каких-либо помех друг другу;

iii. базовую грань (13), имеющую непрерывную канавку (21) внизу выступа (12) и на двух внешних кромках базовой грани (13), причем глубина канавки (21) достаточно глубока, чтобы удерживать прокладку; и

iv. квадратную прокладку (22) с закругленными углами, размещенную вокруг выступа (12) и вставленную в канавке (21), и имеющую внутреннюю ширину немного превышающую ширину верхней поверхности выступа (12), а высота прокладки (22) не одинакова на всех четырех сторонах, причем две стороны прокладки (22), заходящие на канавку (21) на внешних кромках углового блока (10), являются утолщенными, а высота двух смежных утолщенных сторон (23) прокладки (22) больше, чем высота двух других сторон прокладки (22), и немного больше, чем глубина канавки (21);

b. угловой стержень, имеющий квадратный профиль с закругленными углами и внутренними продольными поверхностями с рядами резьбовых отверстий (33а) и свободных отверстий (33b), расположенных друг за другом, содержащий:

i. внутреннюю ширину такого профиля, немного превышающую ширину передней поверхности выступа (12) углового блока (10), не превышающую ширину h4 мм базовой грани или плоской грани углового блока (10); и

ii. два анкера (34) углового стержня, каждый из которых содержит частично квадратный стальной блок (36) с существенной толщиной, отверстие (41) и два резьбовых отверстия (42) в толщине; болт (37); и уплотнительное кольцо (38), причем два анкера (34) углового стержня расположены на двух концах углового стержня (30) в пазе (35), находящемся после первого отверстия с каждого конца углового стержня (30);

c. поперечный стержень, имеющий прямоугольный профиль с закругленными углами и внутренними продольными поверхностями с рядами резьбовых отверстий (66а) и свободных отверстий (66b), расположенных друг за другом, содержащий на каждом конце:

i. цилиндрический анкер (68), имеющий два свободных отверстия (68a и 68b) на своем корпусе, установленный внутри на каждом конце поперечного стержня (65) путем заклепывания одного конца цилиндрического анкера (68);

ii. сборочное устройство (70), содержащее направляющий штифт (73) с базовой пластиной (71), болт (72), коническую пружину (74) и стопорную шайбу (75), при этом болт (72) вставлен через отверстие (71a) на базовой пластине (71), коническую пружину (74) и отверстие (68a) на цилиндрическом анкере (68), и удерживается на цилиндрическом анкере (68) стопорной шайбой (75), прикрепленной к резьбовому концу болта (72), в то время как направляющий штифт (73) вставлен через отверстие (68b) на цилиндрическом анкере (68); и

iii. вставку (67) поперечного стержня, имеющую свободное отверстие (67b), расположенное по центру, и другое свободное отверстие (67a) посередине между свободным отверстием (67b) и концом вставки (67) поперечного стержня, в соответствии со свободными отверстиями (68b и 68a) на цилиндрическом анкере (68);

d. блок (50) продления углового стержня для соединения множества угловых стержней (30) и поперечных стержней (65), содержащий:

i. два квадратных выступа (51) на его верхней и нижней базовых гранях (56а) для сборки угловых стержней и два прямоугольных выступа (52) на двух смежных боковых базовых гранях (56b) для сборки поперечных стержней, причем кромки (51а и 52а) передней поверхности квадратных выступов (51) и прямоугольных выступов (52) слегка скошены и имеют закругленные углы;

ii. центральное отверстие (53) по центру передней поверхности каждого верхнего и нижнего выступов (51), ширина передней поверхности которых равна ширине передней поверхности выступа (12) на угловом блоке (10);

iii. два резьбовых отверстия (58) и свободное отверстие (59), расположенные в линию с равным расстоянием до свободного отверстия (59) по центру на передней поверхности прямоугольного выступа (52);

iv. непрерывную канавку (54), расположенную внизу каждого выступа (51) на двух внешних кромках верхней и нижней квадратных базовых граней (56a);

v. непрерывную канавку (60), расположенную внизу каждого выступа (52) на трех внешних кромках прямоугольной базовой грани (56b);

vi. квадратную прокладку (22) с закругленными углами, размещенную вокруг выступа (51) и вставленную в канавке (54), причем внутренняя ширина прокладки (22) немного больше ширины верхней поверхности выступа (51), а высота прокладки (22) не одинакова на всех четырех сторонах, при этом две стороны прокладки (22), заходящие на канавку (54) на внешних кромках квадратных базовых граней (56a), являются утолщенными, а высота двух смежных утолщенных сторон (23) прокладки (22) больше, чем высота двух других сторон прокладки (22), и немного больше, чем глубина канавки (54), что обеспечивает возможность двум сторонам без утолщений опираться на верхнюю или нижнюю квадратную базовую грань (56a); и

vii. прямоугольную прокладку (61) с закругленными углами, размещенную вокруг выступа (52) и вставленную в канавке (60), причем внутренняя ширина прокладки (61) немного больше, чем ширина верхней поверхности выступа (52), а высота прокладки (61) не одинакова на всех четырех сторонах, при этом три стороны прокладки (61), заходящие на канавку (60) на трех внешних кромках прямоугольной базовой грани (56b), являются утолщенными, а высота трех смежных утолщенных сторон (62) прокладки (61) больше, чем высота другой стороны прокладки (61), и немного больше, чем глубина канавки (60), что обеспечивает возможность стороне без утолщения опираться на прямоугольную базовую грань (56b); и

e. блок (80) продления поперечного стержня для соединения множества поперечных стержней (65), содержащий:

i. два прямоугольных боковых выступа (81), имеющих слегка скошенные верхние кромки (81а) и закругленные углы, на левой стороне (80а) и правой стороне (80b) базовых граней (82);

ii. два резьбовых отверстия (81b) и свободное отверстие (81c), расположенные в линию с равным расстоянием до свободного отверстия (81c) по центру на передней поверхности двух выступов (81), причем каждое резьбовое отверстие (81b) расположено в средней точке между свободным отверстием (81c) и соответствующей кромкой передней поверхности выступов (81), при этом резьбовые отверстия (81b) на двух передних поверхностях выступов (81) расположены по диагонали;

iii. два резьбовых отверстия (90) и свободное отверстие (91), расположенные в линию с равным расстоянием до свободного отверстия (91) по центру плоской поверхности (83a или 83c), причем каждое резьбовое отверстие (90) расположено в средней точке между свободным отверстием (91) и соответствующей кромкой плоской поверхности (83a и 83c), при этом резьбовые отверстия (90) на двух плоских поверхностях (83a и 83c) расположены по диагонали;

iv. два свободных отверстия (87) и четыре резьбовых отверстия (88), расположенных в три горизонтальных ряда, чтобы обеспечить возможность выбора подходящей конфигурации свободного отверстия (87) и резьбового отверстия (88) в зависимости от ориентации направляющего штифта (73) и болта (72) сборочного устройства (70) на каждом конце поперечного стержня (65);

v. непрерывную канавку (85), находящуюся внизу каждого выступа (81) на трех внешних кромках базовой грани (82); и

vi. прямоугольную прокладку (61) с закругленными углами, размещенную вокруг выступа (81) и вставленную в канавке (85), с внутренней высотой и шириной (61) немного больше высоты и ширины верхней поверхности выступа (81), причем высота прокладки (61) не одинакова на всех четырех сторонах, при этом три стороны, заходящие на канавку (85) на кромках прямоугольных базовых граней (82), являются утолщенными, а высота трех смежных утолщенных сторон (62) прокладки (61) больше, чем высота другой стороны прокладки (61), и немного больше глубины канавки (85).

2. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой каждый выступ (12) углового блока (10) имеет закругленные боковые кромки (12a), закругленные углы (12b) на верхней поверхности, скошенные кромки (12c) на верхней поверхности и центральное отверстие (16), расположенное по центру верхней поверхности.

3. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой высота выступа (12) h1 мм углового блока (10) определена так, чтобы обеспечивать подходящую высоту резьбы h2 мм центральному отверстию (16), которая больше, чем h1, так что винт, введенный вглубь центрального отверстия (16), подходит для прочной стабильной сборки каркасного элемента при сборке с угловым блоком (10).

4. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по пп.1 и 3, в которой высота выступа (12) углового блока (10) достаточно велика для полного его вставления и удержания внутри углового стержня, при этом высота выступа (12) h1 мм определена так, чтобы ограничивать высоту резьбы центрального отверстия (16) высотой h2 мм для обеспечения промежутка g1 мм с достаточной прочностью материала, чтобы выдерживать крутящий момент винта, вводимого в центральное отверстие (16), с предотвращением каких-либо помех вспомогательному отверстию (17) или другим двум центральным отверстиям (16), причем длина промежутка характеризуется тем, что g1 превышает 1,5 мм, где g1 = h3-h2-0,5d1 мм.

5. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой высота резьбы вспомогательного отверстия (17) углового блока (10) превышает h3-0,5d1 мм.

6. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой длина промежутка между конечными точками глубин центрального отверстия (16) и вспомогательного отверстия (17) углового блока (10) характеризуется тем, что g2 превышает 1,5 мм, где g2 = h4+h1-2h2 в миллиметрах.

7. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой расположение трех центральных отверстий (16) и вспомогательного отверстия (17) в угловом блоке (10) не позволяет ни одному из четырех отверстий проникнуть в любое из других отверстий (16 или 17) или создать проход для пропускания какого-либо вещества в электрическую оболочку.

8. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой отверстие (45) в угловом стержне используется для вставления отвертки для крепления анкера (34) углового стержня.

9. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой форма стального блока (36) выглядит так, как если бы два меньших прямоугольных участка (39) были удалены из двух диагональных углов квадратного первоначального стального блока (40), имеющего длину стороны x1 мм.

10. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по пп.1 и 9, в которой высота и ширина прямоугольных участков (39) определены таким образом, чтобы создать достаточное пространство для вставления анкера (34) углового стержня в паз (35).

11. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по пп.1 и 9, в которой высота и ширина прямоугольных участков (39), удаленных из первоначального блока (40), сведены к минимуму до величины, что анкер (34) углового стержня может быть вставлен в паз (35), а максимальная длина от стального блока (36) сталкивается с поперечным сечением поперечного стержня (30).

12. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по пп.1 и 9, в которой участок стального блока (36), который сталкивается с поперечным сечением поперечного стержня (30), перемещает поперечный стержень к угловому блоку при сборке углового стержня (30) с угловым блоком (10).

13. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по пп.1 и 9, в которой длина стороны x1 мм стального блока (36) больше внутренней ширины квадратного профиля углового стержня и равна общей внутренней ширине квадратного профиля углового стержня и толщине углового стержня, которая составляет x3 мм.

14. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по пп.1 и 9, в которой боковая поверхность (44) результирующего стального блока (36) сохраняется равномерно на одном уровне с двумя продольными внутренними поверхностями (31) углового стержня (30).

15. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по пп.1 и 9, в которой результирующий стальной блок (36) после удаления двух участков (39) имеет две стороны, каждая из которых имеет ширину x2 мм, которые остаются внутри углового стержня (30) когда стальной блок (36) полностью вставлен в паз (35) в угловом стержне (30), причем ширина x2 мм всегда немного меньше внутренней ширины квадратного профиля углового стержня (30), что обеспечивает возможность вставлять стальной блок (36) в пазы (35) в угловом стержне (30).

16. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по пп.1 и 9, в которой отверстие (41) на стальном блоке (36), предназначенное для болта (37), смещено от центра первоначального стального блока (40) и расположено на стальном блоке (36) с центрированием по центру квадратного профиля углового стержня (30), совпадая с центральным отверстием (16) на передней поверхности выступа (12) на угловом блоке (10).

17. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по пп.1 и 9, в которой болт (37) удерживается в стальном блоке (36) уплотнительным кольцом (38).

18. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по пп.1 и 9, в которой два резьбовых отверстия (42) находятся на двух сторонах стального блока (36), видимых, когда он вставлен в паз (35) на двух внутренних продольных поверхностях (31) углового стержня (30), и расположены в линию с рядом отверстий (33a и 33b) на двух внутренних продольных поверхностях (31) углового стержня (30).

19. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой высота двух квадратных выступов (51) на верхней и нижней базовых гранях (56a) блока (50) продления углового стержня больше, чем высота двух прямоугольных выступов (52) на двух смежных боковых базовых гранях (56b) блока (50) продления углового стержня.

20. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой каждое резьбовое отверстие (58) на передней поверхности выступа (52) размещено в средней точке между свободным отверстием (59) и соответствующей кромкой передней поверхности выступа (52).

21. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой высота и ширина выступа (52) блока (50) продления углового стержня равны внутренней ширине и высоте поперечного сечения поперечного стержня (65).

22. Модульная каркасная конструкция, приспособленная для оболочки низковольтной распределительной аппаратуры и аппаратуры управления по п. 1, в которой заклепанный конец и другой конец цилиндрического анкера (68) поперечного стержня (65) имеют два резьбовых отверстия (66a) на соответствующих внутренних продольных поверхностях для поддержания модульности на рядах отверстий (66a и 66b).

23. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой свободное отверстие (68a) на цилиндрическом анкере (68) проходит через центр цилиндрического анкера (68), а другое свободное отверстие (68a) расположено посередине между свободным отверстием (68b) и одним концом цилиндрического анкера (68), при этом свободное отверстие (68a) расположено по диагонали на каждом конце поперечного стержня (65).

24. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой два свободных отверстия (67a и 67b) на вставке (67) поперечного стержня расположены с совпадением с двумя свободными отверстиями (68a и 68b) на цилиндрическом анкере (68) соответственно, что обеспечивает возможность сборочному устройству (70) на каждом конце поперечного стержня (65) свободно двигаться через отверстия (68a и 68b) на цилиндрическом анкере (68).

25. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой два болта (72) в сборочных устройствах (70) расположены по диагонали на каждом конце поперечного стержня (65).

26. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой высота и ширина передней поверхности выступа (81) на блоке продления поперечного стержня равны внутренней высоте и ширине поперечного сечения поперечного стержня (65), что обеспечивает возможность вставлять выступ (81) в конец поперечного стержня (65).

27. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой два резьбовых отверстия (88) и свободное отверстие (87) размещены вертикально в линию с равным расстоянием до свободного отверстия (87) по центру этой линии внутренней плоской поверхности (86) блока (80) продления поперечного стержня, причем каждое резьбовое отверстие (88) размещено в средней точке между свободным отверстием (87) и соответствующей кромкой внутренней плоской поверхности (86), и каждое резьбовое отверстие (88) расположено по диагонали к соответствующему резьбовому отверстию (88).

28. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой расстояние между резьбовым отверстием (88) в верхнем или нижнем ряду и соответствующим свободным отверстием (87) в среднем ряду блока продления поперечного стержня равно расстоянию между свободным отверстием (68a) и свободным отверстием (68b) на цилиндрическом анкере (68) на конце поперечного стержня (65).

29. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1 и 28, в которой болт (72) и направляющий штифт (73) сборочного устройства (70) на каждом конце поперечного стержня (65) вставлены в соответствующее резьбовое отверстие (88) и свободное отверстие (87) при сборке поперечного стержня (65) с внутренней плоской поверхностью (86) блока (80) продления поперечного стержня, что обеспечивает возможность сборки двух поперечных стержней (65) с внутренней плоской поверхностью (86) блока (80) продления поперечного стержня.

30. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой линейное расстояние между свободным отверстием (59, 81c или 87) и соответствующим смежным резьбовым отверстием (58, 81b или 88) на блоке (50) продления углового стержня или блоке (80) продления поперечного стержня равно расстоянию между двумя свободными отверстиями (68a и 68b) на цилиндрическом анкере (68) на конце поперечного стержня (65) или расстоянию между двумя свободными отверстиями (67a и 67b) на вставке (67) поперечного стержня.

31. Модульная каркасная конструкция, приспособленная для оболочки узла низковольтной распределительной аппаратуры и аппаратуры управления по п.1, в которой два резьбовых отверстия с обеих сторон свободного отверстия на конкретной поверхности блока (50) продления углового стержня или блока (80) продления поперечного стержня обеспечивают возможность сборки поперечного стержня (65) с блоком (50) продления углового стержня или блоком (80) продления поперечного стержня независимо от диагонального размещения болта (72) сборочного устройства (70) на каждом конце поперечного стержня (65).

32. Способ сборки компонентов для построения модульной каркасной конструкции по п.1, включающий следующие этапы:

a. сборка углового стержня (30) с угловым блоком (10):

i. подготавливают анкеры углового стержня: один стальной блок (36) вставляют в пазы (35) на одном конце углового стержня (30) и вставляют два болта (37), обращенные в противоположных направлениях, с другого конца углового стержня (30); второй стальной блок (36) вставляют в другие пазы (35) на другом конце углового стержня (30); каждый болт (37) пропускают через отверстие (41); к каждому болту (37) прикрепляют уплотнительное кольцо (38);

ii. скошенный выступ (12) на угловом блоке (10) вставляют в один конец углового стержня (30) на всю его высоту, и вводят болт (37) в центральное отверстие (16) на выступе (12) на угловом блоке (10) с помощью отвертки, вставленной через отверстие (45) на угловом стержне (30), до тех пор, пока прокладка (22) не вдавится в канавку (54) на квадратной базовой грани (56а);

b. сборка поперечного стержня (65) с угловым стержнем (30) или внешним/внутренним поперечным стержнем (65):

i. вставку (67) поперечного стержня размещают между концом поперечного стержня (65) и угловым стержнем (30) или наружным поперечным стержнем (65); когда поперечный стержень (65) собирается с другими каркасными элементами, т.е. блоком (50) продления углового стержня, блоком (80) продления поперечного стержня или внутренним поперечным стержнем (65), вставку (67) поперечного стержня не используют между концом поперечного стержня и подобным каркасным элементом,

ii. болт (72) в сборочном устройстве (70) на конце поперечного стержня (65) вводят в соответствующее резьбовое отверстие (33a или 66a) на продольной поверхности углового стержня (30) или поперечного стержня (65), в то время как направляющий штифт (73) вставляют в другое соответствующее свободное отверстие (33b или 66b) на продольной поверхности углового стержня (30) или поперечного стержня (65), с помощью отвертки, вставленной через отверстие (69) на поперечном стержне (65), до плотного затягивания болта (72),

с. сборка блока (50) продления углового стержня с угловым стержнем (30): один из скошенных выступов (51) вставляют в конец углового стержня (30) на всю его высоту, после чего болт (37) в анкере (34) углового стержня вводят в центральное отверстие (53) на выступе (51) на блоке (50) продления углового стержня с помощью отвертки, вставленной через отверстие (45) на угловом стержне (30), до тех пор, пока прокладка (22) не вдавится в канавку (54) на квадратной базовой грани (56a); другой выступ (51) блока (50) продления углового стержня вставляют в один конец другого углового стержня (30) и собирают их подобным образом;

d. сборка блока (50) продления углового стержня с поперечным стержнем (65): скошенный прямоугольный выступ (52) вставляют в конец поперечного стержня (65) на всю его высоту; болт (72) в сборочном устройстве (70) на конце поперечного стержня (65) вводят в любое соответствующее резьбовое отверстие (58) на выступе (52), в то время как направляющий штифт (73) вставляют в свободное отверстие (59) на выступе (52) на блоке (50) продления углового стержня, с помощью отвертки, вставленной через отверстие (69) на поперечном стержне (65), до тех пор, пока прокладка (61) не вдавится в канавку (60) на прямоугольной базовой грани (56b);

e. сборка блока (80) продления поперечного стержня с поперечным стержнем (65): скошенный выступ (81) блока (80) продления поперечного стержня вставляют в конец поперечного стержня (65) на всю его высоту; болт (72) в сборочном устройстве (70) на конце поперечного стержня (65) вводят в резьбовое отверстие (81b) на выступе (81), в то время как направляющий штифт (73) вставляют в свободное отверстие (81c) на выступе (81) на блоке (80) продления поперечного стержня, с помощью отвертки, вставленной через отверстие (69) на поперечном стержне (65), до тех пор, пока прокладка (61) не вдавится в канавку (85) на прямоугольной базовой грани (82);

f. сборка поперечного стержня (65) с блоком (80) продления поперечного стержня с использованием его плоских поверхностей (83a и 83c): болт (72) в сборочном устройстве (70) на конце поперечного стержня (65) вводят в любое соответствующее резьбовое отверстие (90), в то время как направляющий штифт (73) вставляют в свободное отверстие (91) на плоской поверхности (83a или 83c) блока (80) продления поперечного стержня, с помощью отвертки, вставленной через отверстие (69) на поперечном стержне (65), до тех пор, пока поперечный стержень (65) не будет в полном контакте с блоком (80) продления поперечного стержня;

g. сборка одного или двух поперечных стержней с внутренней плоской поверхностью (86) блока (80) продления поперечного стержня: болт (72) в сборочном устройстве (70) на конце поперечного стержня (65) вводят в выбранное резьбовое отверстие (88), в то время как направляющий штифт (73) вставляют в выбранное свободное отверстие (87) на внутренней плоской поверхности (86) блока (80) продления поперечного стержня, с помощью отвертки, вставленной через отверстие (69) на поперечном стержне (65), до тех пор, пока поперечный стержень (65) не будет в полном контакте с плоской поверхностью (86) блока (80) продления поперечного стержня; подобным образом другой поперечный стержень (65) может быть собран с той же плоской поверхностью (86) блока (80) продления поперечного стержня в соответствии с проектным требованием к модульной каркасной конструкции.

| WO 9414307 A1, 23.06.1994 | |||

| WO 2012052969 A1, 26.04.2012 | |||

| WO 2019016617 A1, 24.01.2019 | |||

| US 4691970 A, 08.09.1987 | |||

| RU 128022 U1, 10.05.2013. |

Авторы

Даты

2023-09-29—Публикация

2020-07-06—Подача