Изобретение относится к криогенной технике, а именно к способу и устройству для сжижения газа, и может быть использовано в местах получения водорода для создания мобильных модульных комплексов для сжижения водорода.

Из уровня техники известны технические решения с применением холодильных установок с различным количеством ступеней охлаждения для промышленного сжижения водорода. Например, из патента (US 5579655, F25J 1/00, 03.12.1996) известны способ сжижения водорода, включающий использование смесевого хладагента в контуре предварительного охлаждения, проведение орто-пара конверсии при переменной температуре и разделение смесевого хладагента в фазовых сепараторах, и установка для его осуществления, содержащая компрессор хладагента, теплообменные аппараты, в том числе с полостью, засыпанной катализатором, дроссельные расширительные устройства и фазовые сепараторы.

Вместе с тем при проведении сжижения по известному способу хладагенты разделяют в большом количестве фазовых сепараторов, в том числе в сепараторе для отделения хладагента низкотемпературного контура от смесевого хладагента, что усложняет процесс управления циклом.

При этом в установке для реализации этого способа хладагент низкотемпературной ступени смешивается со смесевым хладагентом высокотемпературной ступени и отделяется от него в сепараторе после понижения температуры до температуры предварительного охлаждения, при этом в установку включен азотный контур охлаждения и компрессоры для сжатия хладагентов до высокого давления, что усложняет конструкцию и понижает надежность установки, ввиду использования большего количества машин и аппаратов, в том числе нестандартной конструкции. Также требуется более длительное обслуживание, ввиду наличия адсорбера, расположенного после разделения хладагентов на линии низкотемпературного хладагента.

Из патента (RU 2718378 C1, F25J 1/00, 02.04.2020) известен способ сжижения водорода, включающий предварительное охлаждение потока водорода, осуществление орто-пара конверсии водорода, дальнейшее охлаждение и сжижение водорода обратным потоком хладагента низкотемпературного контура сжижения, расширение и направление жидкого водорода в хранилище водорода, а также установка для его осуществления, содержащая холодильную машину, осуществляющую предварительное охлаждение и включающую компрессор хладагента, теплообменные аппараты, первая полость которых предназначена для прохождения продукционного потока водорода, причем один из теплообменных аппаратов выполнен с полостью, засыпанной катализатором, дроссельные расширительные устройства и фазовые сепараторы.

Однако известный способ не предусматривает возможность попадания высокотемпературного хладагента в низкотемпературную часть контура предварительного охлаждения, что может привести к некорректной работе и потере эффективности предварительного охлаждения.

Установка для осуществления указанного способа имеет один контур предварительного охлаждения, то есть предварительное охлаждение проводится одним хладагентом на всем температурном диапазоне предварительного охлаждения (от ~310 K до 120 K - 70 K). При данной схеме установки для достижения наилучших показателей эффективности необходимо наличие высокотемпературных веществ в составе смесевого хладагента (изобутан, изопентан и др.). Данные вещества поднимают эффективность охлаждения на высоком температурном уровне, но их наличие на нижнем температурном уровне (ниже ~140 K), даже в небольших количествах приведет к попаданию твердой фазы углеводородов в арматуру, вымерзанию в полости теплообменного аппарата и как следствие - к неэффективной работе установки, либо неисправностям. Соответственно данное технологическое решение требует наличия систем очистки на линии смесевого хладагента или подбор смеси таким образом, чтобы не происходило вымерзание высокотемпературных компонентов. При этом некорректная работа установки и попадание высокотемпературных компонентов в низкотемпературную часть контура предварительного охлаждения может сопровождаться выходом из строя оборудования или необходимостью отогрева и продувки контура.

Из патента (RU 2779805 C1, F25J 1/02, 13.09.2022) известен способ сжижения водорода, включающий предварительное охлаждение потока водорода обратными потоками высокотемпературного хладагента и низкотемпературного смесевого хладагента, осуществление орто-пара конверсии водорода, дальнейшее охлаждение и сжижение водорода обратным потоком хладагента низкотемпературного контура, расширение и направление жидкого водорода в хранилище водорода, при этом хладагент разделяется в сепараторе и обе фазы направляются на охлаждение в теплообменник.

Недостатком известного способа является необходимость использования двухконтурного предварительного охлаждения, что приводит к усложнению конструкции и увеличению количества машин и как следствие понижает надежность системы, увеличивает её стоимость и габариты.

Установка для осуществления известного способа содержит холодильную машину для высокотемпературного предварительного охлаждения, смесевую холодильную машину для низкотемпературного охлаждения, которая включает контур, содержащий последовательно соединенные компрессорный блок смесевого холодильного агента (СХА), теплообменный аппарат, фазовый сепаратор, теплообменный аппарат, первый дроссель, теплообменные аппараты, и второй дроссель, а также низкотемпературный контур сжижения водорода и орто-пара конвертор водорода.

Технической проблемой, на решение которой направлена предложенная группа изобретений, является устранение указанных недостатков, т.е. упрощение конструкции за счет использования одного контура предварительного охлаждения вместо двух с повешением надежности работы оборудования установки для его реализации и обеспечением высокой эффективности сжижения водорода, обеспечиваемой в том числе использованием предварительного охлаждения с помощью контура на СХА.

Техническим результатом, который достигается предложенной группой изобретений, является упрощение конструкции при минимизации вероятности сбоев процесса сжижения водорода из-за затвердевания компонентов СХА за счет применения трех фазовых сепараторов на разных температурных уровнях, что позволит добиться высокой степени отделения высококипящих компонентов из смесевого хладагента, поступающего в низкотемпературную часть установки. При этом обеспечивается высокая эффективность сжижения водорода и повышение надежности работы оборудования установки за счет того, что жидкостная фаза после низкотемпературного фазового сепаратора не поступает на переохлаждение, а сразу дросселируется на более низкотемпературный уровень, что дает положительный дроссель - эффект (понижение температуры после дросселирования) и позволяет использовать конструктивно более простой теплообменный аппарат. В случае переохлаждения жидкости после низкотемпературного фазового сепаратора хладагент, содержащий высококипящие вещества на температурном уровне 120-140 K, после расширения в дроссельном устройстве может дать отрицательный дроссель-эффект (повышение температуры после дросселирования) или незначительное понижение температуры.

Достижение указанного технического результата обеспечивается тем, что в способе сжижения водорода, включающем предварительное охлаждение потока водорода, осуществление орто-пара конверсии водорода, дальнейшее охлаждение и сжижение водорода обратным потоком хладагента низкотемпературного контура, расширение и направление жидкого водорода в хранилище водорода, согласно изобретению, предварительное охлаждение потока водорода осуществляют обратным потоком смесевого хладагента (СХА) контура предварительного охлаждения последовательно в первом, втором, третьем, четвертом и пятом теплообменных аппаратах (ТОА), при этом смесевой хладагент сжимают, охлаждают и частично конденсируют, разделяют на газообразную и жидкостную фазу в первом фазовом сепараторе, причем жидкостную фазу в качестве прямого потока охлаждают в первом ТОА, дросселируют и объединяют с обратным потоком перед входом в первый ТОА, а газообразную фазу в качестве прямого потока охлаждают и частично конденсируют в первом ТОА и разделяют во втором фазовом сепараторе, причем жидкостную фазу в качестве прямого потока охлаждают во втором ТОА, дросселируют и объединяют с обратным потоком перед входом во второй ТОА, а газообразную фазу в качестве прямого потока охлаждают и частично конденсируют во втором ТОА и подают на разделение в третий фазовый сепаратор, причем жидкостную фазу дросселируют и объединяют с обратным потоком перед входом в третий ТОА, а газообразную фазу охлаждают и частично конденсируют последовательно в третьем, четвертом и пятом ТОА, после чего ее дросселируют и подают в качестве обратного потока последовательно в пятый, четвертый, третий, второй и первый ТОА, после чего испаренный обратный поток направляют на сжатие, при этом предварительное охлаждение потока водорода происходит последовательно в первом, втором, третьем, четвертом и пятом ТОА, причем в пятом ТОА происходит орто-пара конверсия водорода.

Достижение указанного технического результата обеспечивается также тем, что, согласно изобретению, установка для сжижения водорода содержит смесевую холодильную машину для предварительного охлаждения, низкотемпературный контур сжижения водорода и орто-пара конвертор водорода, при этом:

- смесевая холодильная машина включает контур, содержащий последовательно соединенные компрессорный блок смесевого холодильного агента (СХА), первый фазовый сепаратор, первый теплообменный аппарат (ТОА), второй фазовый сепаратор, второй ТОА, третий фазовый сепаратор, третий ТОА, четвертый ТОА, пятый ТОА, а также расположенный на трубопроводе жидкостной фазы из первого сепаратора первый дроссель, расположенный на трубопроводе жидкостной фазы из второго сепаратора второй дроссель, расположенный на трубопроводе жидкостной фазы из третьего сепаратора третий дроссель и расположенный после пятого ТОА четвертый дроссель;

- компрессорный блок включает компрессор, аппарат воздушного охлаждения и систему маслоочистки, соединен трубопроводами выходом со входом первого фазового сепаратора, а входом с выходом обратного потока СХА первого ТОА;

- первая полость первого ТОА предназначена для прохождения продукционного потока водорода и соединена входом с трубопроводом входа продукционного потока водорода, а выходом соединена со входом продукционного потока второго ТОА; вторая полость первого ТОА предназначена для циркуляции прямого потока СХА и соединена входом с выходом газообразной фазы первого фазового сепаратора, а выходом со входом второго фазового сепаратора; третья полость первого ТОА предназначена для циркуляции жидкостной фазы прямого потока СХА и соединена входом с выходом жидкостной фазы первого фазового сепаратора, а выходом - со входом первого дросселя; четвертая полость первого ТОА предназначена для циркуляции обратного потока СХА и соединена входом с трубопроводом, который соединен с трубопроводами, соединенными с выходом обратного потока второго теплообменного аппарата и выходом первого дросселя, а выходом соединена со входом компрессорного блока;

- первая полость второго ТОА предназначена для прохождения продукционного потока водорода и соединена входом с выходом продукционного потока из первого ТОА, а выходом соединена со входом продукционного потока третьего ТОА; вторая полость второго ТОА предназначена для циркуляции прямого потока СХА и соединена входом с выходом газообразной фазы второго фазового сепаратора, а выходом - со входом третьего фазового сепаратора; третья полость второго ТОА предназначена для циркуляции жидкостной фазы прямого потока СХА и соединена входом с выходом жидкостной фазы второго фазового сепаратора, а выходом - со входом второго дросселя; четвертая полость второго ТОА предназначена для циркуляции обратного потока СХА и соединена входом с трубопроводом, который соединен с трубопроводами, соединенными с выходом обратного потока третьего теплообменного аппарата и выходом второго дросселя, а выходом соединена с трубопроводами, соединенными со входом обратного потока первого ТОА и выходом первого дросселя;

- третий фазовый сепаратор входом соединен с выходом второй полости второго ТОА, выходом газообразной части соединен с входом второй полости третьего ТОА, а выходом жидкостной части соединен со входом третьего дросселя;

- первая полость третьего ТОА предназначена для прохождения продукционного потока водорода и соединена входом с выходом продукционного потока из второго ТОА, а выходом соединена со входом продукционного потока четвертого ТОА; вторая полость третьего ТОА предназначена для циркуляции прямого потока СХА и соединена входом с выходом газообразной фазы третьего фазового сепаратора, а выходом со входом четвертого ТОА; третья полость третьего ТОА предназначена для циркуляции обратного потока СХА и соединена входом с трубопроводом, который соединен с трубопроводами, соединенными с выходом обратного потока четвертого теплообменного аппарата и выходом третьего дросселя, а выходом соединена с трубопроводами, соединенными со входом обратного потока второго ТОА и выходом второго дросселя;

- первая полость четвертого ТОА предназначена для прохождения продукционного потока водорода и соединена входом с выходом продукционного потока третьего ТОА, а выходом соединена со входом продукционного потока пятого ТОА; вторая полость четвертого ТОА предназначена для циркуляции прямого потока СХА и соединена входом с выходом третьего ТОА, а выходом со входом пятого ТОА; третья полость четвертого ТОА предназначена для циркуляции обратного потока СХА и соединена входом с выходом пятого ТОА, а выходом с трубопроводом, который соединен с трубопроводами, соединенными со входом обратного потока третьего теплообменного аппарата и выходом третьего дросселя, а выходом соединена со входом второго ТОА;

- первая полость пятого ТОА предназначена для прохождения продукционного потока водорода и соединена входом с выходом продукционного потока четвертого ТОА, а выходом соединена с входом в низкотемпературный контур сжижения водорода; вторая полость пятого ТОА предназначена для циркуляции прямого потока СХА и соединена входом с выходом четвертого ТОА, а выходом со входом четвертого дросселя; третья полость пятого ТОА предназначена для циркуляции прямого потока хладагента низкотемпературного контура сжижения водорода и соединена входом и выходом с трубопроводами низкотемпературного контура; четвертая полость пятого ТОА предназначена для циркуляции обратного потока СХА и соединена входом с выходом четвертого дросселя, а выходом - со входом четвертого ТОА.

Орто-пара конвертор может располагаться в первой полости пятого ТОА, выполненной с возможностью ее заполнения катализатором.

Орто-пара конвертор может располагаться в первой полости четвертого и пятого ТОА, выполненными с возможностью их заполнения катализатором.

Орто-пара конвертор может располагаться вне ТОА контура предварительного охлаждения, его вход соединен с выходом продукционного потока четвертого ТОА, а выход соединен со входом продукционного потока пятого ТОА.

Продукционный поток перед подачей в установку сжижения водорода может сжиматься в водородном компрессорном блоке.

Установка для сжижения водорода может содержать аппарат для низкотемпературной очистки продукционного потока водорода, соединенный по продукционному потоку входом с выходом четвертого ТОА, а выходом - со входом пятого ТОА.

Первый и второй ТОА могут быть размещены в одном корпусе.

Третий и четвертый ТОА могут быть размещены в одном корпусе.

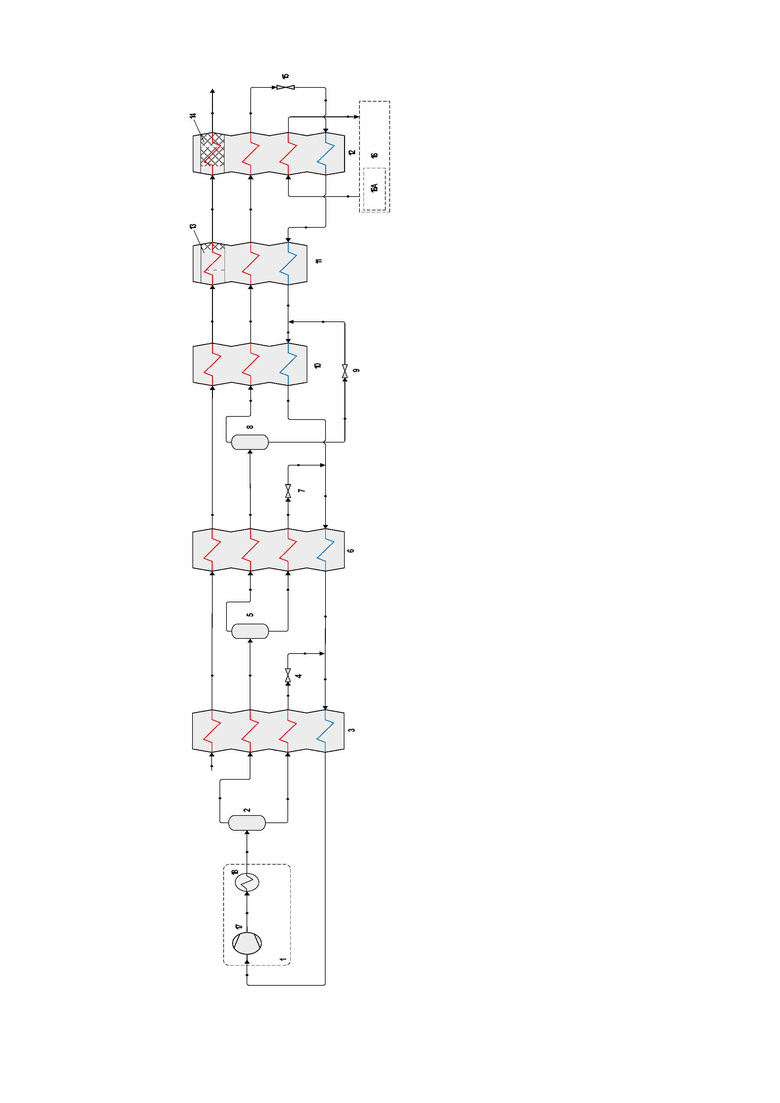

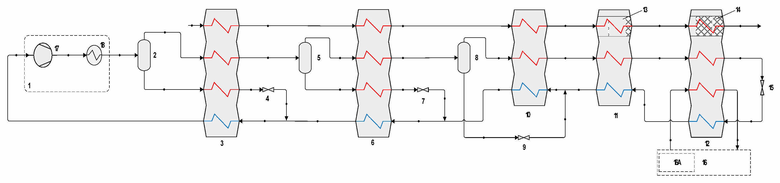

На Фигуре представлена схема установки для сжижения водорода.

Установка для сжижения водорода включает смесевую холодильную машину для осуществления предварительного охлаждения, низкотемпературный контур сжижения водорода 16 и аппараты для проведения орто-пара конверсии водорода (конверторы) 13,14.

Смесевая холодильная машина для осуществления предварительного охлаждения содержит последовательно соединенные компрессорный блок 1, первый фазовый сепаратор 2, первый ТОА 3, второй фазовый сепаратор 5, второй ТОА 6, и третий фазовый сепаратор 8, третий ТОА 10, четвертый ТОА 11, пятый ТОА 12, а также расположенный на трубопроводе жидкостной фазы из первого сепаратора первый дроссель 4, расположенный на трубопроводе жидкостной фазы из второго сепаратора второй дроссель 7, расположенный на трубопроводе жидкостной фазы из третьего сепаратора третий дроссель 9 и расположенный после пятого ТОА четвертый дроссель 15 и снабжена системой регулирования давления и температуры.

Низкотемпературный контур сжижения водорода 16 включает в себя компрессорный блок низкотемпературного хладагента и образует замкнутый контур охлаждения и сжижения продукционного потока водорода.

Компрессорный блок СХА 1 включает компрессор 17, аппарат воздушного охлаждения 18 и систему маслоочистки СХА (не показана), соединен трубопроводами выходом - со входом первого фазового сепаратора 2, входом - с выходом обратного потока СХА первого ТОА 3.

Трубопровод входа продукционного потока водорода соединен с теплообменным аппаратом 3. Трубопроводы потока водорода последовательно соединяют теплообменные аппараты 3, 6, 10, 11, 12, а также конверторы 13, 14, которые располагаются внутри ТОА 11 и 12 соответственно. Теплообменный аппарат 12 соединен трубопроводом с низкотемпературным контуром 16.

Трубопроводы СХА высокого давления последовательно соединяют выход компрессорного блока 1 с сепаратором 2. Трубопроводы высокого давления последовательно соединяют выход потока жидкости из сепаратора 2, теплообменный аппарат 3, дроссель 4. Выход дросселя 4 соединен трубопроводом с трубопроводом низкого давления СХА между теплообменными аппаратами 3 и 6. Трубопроводы высокого давления последовательно соединяют выход потока пара из сепаратора 2, теплообменный аппарат 3, второй фазовый сепаратор 5. Выход жидкостной фазы сепаратора 5 трубопроводом СХА высокого давления последовательно соединен со вторым ТОА 6 и дросселем 7. Выход дросселя 7 соединен трубопроводом с трубопроводом низкого давления СХА между теплообменными аппаратами 6 и 10. Трубопроводы высокого давления последовательно соединяют выход газообразной фазы из сепаратора 5, второй теплообменный аппарат 6, третий фазовый сепаратор 8. Трубопроводы высокого давления соединяют выход жидкостной фазы из сепаратора 8 и дроссель 9. Выход дросселя 9 соединен трубопроводом с трубопроводом низкого давления СХА между теплообменными аппаратами 10 и 11. Трубопроводы высокого давления последовательно соединяют выход потока газообразной фазы из сепаратора 8, теплообменные аппараты 10, 11, 12 и дроссель 15. Трубопроводы СХА низкого давления соединяют последовательно выход дросселя 15 и теплообменные аппараты 12, 11. Выход теплообменного аппарата 12 соединен трубопроводом СХА низкого давления с трубопроводом, соединенным с выходом дросселя 9, и соединен с теплообменным аппаратом 10. Выход теплообменного аппарата 10 соединен трубопроводом СХА низкого давления с трубопроводом, соединенным с выходом дросселя 7, и соединен с теплообменным аппаратом 6. Выход теплообменного аппарата 6 соединен трубопроводом СХА низкого давления с трубопроводом, соединенным с выходом дросселя 4, и соединен с теплообменным аппаратом 3. Трубопровод СХА низкого давления соединяет теплообменный аппарат 3 и вход компрессорного блока 1.

Низкотемпературный контур 16 соединен трубопроводом высокого давления и трубопроводом низкого давления с выходом и входом компрессорного блока низкотемпературного хладагента 16А. Теплообменный аппарат 12 соединен трубопроводами с выходом и входом прямого потока низкотемпературного хладагента высокого давления из низкотемпературного контура 16.

Возможен вариант реализации установки, в котором продукционный поток перед подачей в установку сжижения водорода сжимается в водородном компрессорном блоке (не показан).

Возможен вариант реализации установки, в котором установка для сжижения водорода содержит аппарат для низкотемпературной очистки продукционного потока водорода, соединенный по продукционному потоку входом с выходом теплообменного аппарата 11, а выходом - со входом теплообменного аппарата 12 (не показан).

Возможен вариант реализации установки, в котором отсутствует аппарат для орто-пара конверсии 13 внутри ТОА 11.

Возможен вариант реализации установки, в котором теплообменный аппарат 3 размещен с теплообменным аппаратом 6 в одном корпусе.

Возможен вариант реализации установки, в котором теплообменный аппарат 10 размещен с теплообменным аппаратом 11 в одном корпусе. При этом орто-пара конвертор 13 может быть расположен в низкотемпературной части полости продукционного потока.

Предложенный способ сжижения водорода осуществляют следующим образом.

Водород поступает в установку для сжижения водорода с давлением не менее 18 бар и температурой не более 310 K и подается на охлаждение в первый ТОА 3, где охлаждается до температуры ~243 K, затем подается на охлаждение во второй ТОА 6, где охлаждается до температуры ~210 K, после чего подается в третий ТОА 10, где охлаждается до температуры ~174 K. Затем продукционный поток охлаждается в четвертом ТОА 11 до температуры ~78 K, после чего водород подается в пятый ТОА 12, где охлаждается до температуры ~75 K. В ТОА 12 располагается орто-пара конвертор 14, где происходит орто-пара конверсия до ~50% содержания пара-формы.

Затем поток водорода поступает в низкотемпературный контур 16, где охлаждается и сжижается обратным потоком хладагента низкотемпературного контура, и также производится орто-пара конверсия не менее чем до 98% содержания пара-формы. Затем давление потока понижается в расширительном устройстве (не показано) и жидкий водород с давлением ~3 бара и температурой ~24 K поступает в хранилище водорода (не показано).

СХА подается в компрессорный блок 1, где происходит его сжатие с последующим сбросом теплоты в окружающую среду. Частично сконденсированный поток СХА поступает на разделение в первый фазовый сепаратор 2. Поток жидкости из первого фазового сепаратора 2 переохлаждается в первом ТОА 3 и дросселируется в первом дросселе 4. Затем парожидкостный поток смешивается с обратным потоком СХА. Поток пара из фазового сепаратора 2 охлаждается и частично сжижается последовательно в первом теплообменном аппарате 3 и подается на разделение во второй фазовый сепаратор 5. Поток жидкости из второго фазового сепаратора 5 переохлаждается во втором ТОА 6 и дросселируется во втором дросселе 7. Затем парожидкостный поток смешивается с обратным потоком СХА. Поток пара из фазового сепаратора 5 охлаждается и частично сжижается во втором теплообменном аппарате 6 и подается на разделение в третий фазовый сепаратор 8. Поток жидкости из третьего фазового сепаратора 8 дросселируется в третьем дросселе 9, после чего парожидкостной поток смешивается с обратным потоком СХА. Поток пара из фазового сепаратора 8 охлаждается и частично сжижается последовательно в третьем ТОА 10, четвертом ТОА 11 и пятом ТОА 12. Затем поток СХА высокого давления из ТОА 12 дросселируется в четвертом дросселе 15, после чего парожидкостный поток СХА низкого давления поступает последовательно в ТОА 12, 11,10, 6 и 3 в качестве обратного потока на охлаждение прямых потоков. Далее поток СХА низкого давления поступает на сжатие в компрессорный блок 16А.

Хладагент низкотемпературного контура 16 подается на охлаждение в пятый ТОА 12, после чего подается в низкотемпературный контур 16 для охлаждения и сжижения водорода.

В результате использования изобретения достигается создание надежных и высокоэффективных способа сжижения водорода и установки для его реализации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ ВОДОРОДА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2022 |

|

RU2779805C1 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2022 |

|

RU2780915C1 |

| УСТАНОВКА ДЛЯ ОТБЕНЗИНИВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2017 |

|

RU2676829C1 |

| Комплекс сжижения природного газа на газораспределительной станции (варианты) | 2018 |

|

RU2707014C1 |

| Способ сжижения природного газа на газораспределительной станции и установка для его осуществления | 2017 |

|

RU2656068C1 |

| Способ автономного производства сжиженного природного газа и установка для его осуществления | 2021 |

|

RU2753206C1 |

| Способ производства сжиженного природного газа и компримированного природного газа на газораспределительной станции и комплекс (варианты) для его осуществления | 2019 |

|

RU2719533C1 |

| Комплекс сжижения природного газа с низкотемпературным блоком комплексной очистки | 2019 |

|

RU2715806C1 |

| Комплекс сжижения природного газа на газораспределительной станции | 2018 |

|

RU2689505C1 |

| Установка (варианты) и система (варианты) для отбензинивания попутного нефтяного газа, способ отбензинивания попутного нефтяного газа | 2019 |

|

RU2722679C1 |

Группа изобретений относится к криогенной технике, а именно к способу и устройству для сжижения газа, и может быть использована в местах получения водорода для создания мобильных модульных комплексов для сжижения водорода. Способ сжижения водорода включает предварительное охлаждение потока водорода, осуществление орто-пара конверсии водорода, дальнейшее охлаждение и сжижение водорода обратным потоком хладагента низкотемпературного контура сжижения, расширение и направление жидкого водорода в хранилище водорода. Предварительное охлаждение потока водорода осуществляют обратным потоком смесевого хладагента в первом, втором, третьем, четвертом и пятом ттеплообменных аппаратах (ТОА). Обратный поток смесевого хладагента (СХА) после выхода из первого ТОА сжимают и охлаждают, после чего поток СХА разделяется в фазовых сепараторах на разных температурных уровнях и дросселируется в обратный поток СХА для охлаждения прямых потоков. Техническим результатом является снижение энергозатрат, вероятности сбоев при осуществлении процесса сжижения водорода и повышение эффективности и надежности работы оборудования установки для сжижения водорода. 2 н. и 7 з.п. ф-лы, 1 ил.

1. Способ сжижения водорода, включающий предварительное охлаждение потока водорода, осуществление орто-пара конверсии водорода, дальнейшее охлаждение и сжижение водорода обратным потоком хладагента низкотемпературного контура, расширение и направление жидкого водорода в хранилище водорода, отличающийся тем, что предварительное охлаждение потока водорода осуществляют обратным потоком смесевого хладагента СХА контура предварительного охлаждения последовательно в первом, втором, третьем, четвертом и пятом теплообменных аппаратах – ТОА, при этом смесевой хладагент сжимают, охлаждают и частично конденсируют, разделяют на газообразную и жидкостную фазу в первом фазовом сепараторе, причем жидкостную фазу в качестве прямого потока охлаждают в первом ТОА, дросселируют и объединяют с обратным потоком перед входом в первый ТОА, а газообразную фазу в качестве прямого потока охлаждают и частично конденсируют в первом ТОА и разделяют во втором фазовом сепараторе, причем жидкостную фазу в качестве прямого потока охлаждают во втором ТОА, дросселируют и объединяют с обратным потоком перед входом во второй ТОА, а газообразную фазу в качестве прямого потока охлаждают и частично конденсируют во втором ТОА и подают на разделение в третий фазовый сепаратор, причем жидкостную фазу дросселируют и объединяют с обратным потоком перед входом в третий ТОА, а газообразную фазу охлаждают и частично конденсируют последовательно в третьем, четвертом и пятом ТОА, после чего ее дросселируют и подают в качестве обратного потока последовательно в пятый, четвертый, третий, второй и первый ТОА, после чего испаренный обратный поток направляют на сжатие, при этом предварительное охлаждение потока водорода происходит последовательно в первом, втором, третьем, четвертом и пятом ТОА, причем в пятом ТОА происходит орто-пара конверсия водорода.

2. Установка для сжижения водорода, содержащая смесевую холодильную машину для предварительного охлаждения, низкотемпературный контур сжижения водорода и орто-пара конвертор водорода, при этом:

- смесевая холодильная машина включает контур, содержащий последовательно соединенные компрессорный блок смесевого холодильного агента – СХА, первый фазовый сепаратор, первый теплообменный аппарат – ТОА, второй фазовый сепаратор, второй ТОА, третий фазовый сепаратор, третий ТОА, четвертый ТОА, пятый ТОА, а также расположенный на трубопроводе жидкостной фазы из первого сепаратора первый дроссель, расположенный на трубопроводе жидкостной фазы из второго сепаратора второй дроссель, расположенный на трубопроводе жидкостной фазы из третьего сепаратора третий дроссель и расположенный после пятого ТОА четвертый дроссель;

- компрессорный блок включает компрессор, аппарат воздушного охлаждения и систему маслоочистки, соединен трубопроводами выходом со входом первого фазового сепаратора, а входом – с выходом обратного потока СХА первого ТОА;

- первая полость первого ТОА предназначена для прохождения продукционного потока водорода и соединена входом с трубопроводом входа продукционного потока водорода, а выходом соединена со входом продукционного потока второго ТОА; вторая полость первого ТОА предназначена для циркуляции прямого потока СХА и соединена входом с выходом газообразной фазы первого фазового сепаратора, а выходом – со входом второго фазового сепаратора; третья полость первого ТОА предназначена для циркуляции жидкостной фазы прямого потока СХА и соединена входом с выходом жидкостной фазы первого фазового сепаратора, а выходом – со входом первого дросселя; четвертая полость первого ТОА предназначена для циркуляции обратного потока СХА и соединена входом с трубопроводом, который соединен с трубопроводами, соединенными с выходом обратного потока второго теплообменного аппарата и выходом первого дросселя, а выходом соединена со входом компрессорного блока;

- первая полость второго ТОА предназначена для прохождения продукционного потока водорода и соединена входом с выходом продукционного потока из первого ТОА, а выходом соединена со входом продукционного потока третьего ТОА; вторая полость второго ТОА предназначена для циркуляции прямого потока СХА и соединена входом с выходом газообразной фазы второго фазового сепаратора, а выходом – со входом третьего фазового сепаратора; третья полость второго ТОА предназначена для циркуляции жидкостной фазы прямого потока СХА и соединена входом с выходом жидкостной фазы второго фазового сепаратора, а выходом – со входом второго дросселя; четвертая полость второго ТОА предназначена для циркуляции обратного потока СХА и соединена входом с трубопроводом, который соединен с трубопроводами, соединенными с выходом обратного потока третьего теплообменного аппарата и выходом второго дросселя, а выходом соединена с трубопроводами, соединенными со входом обратного потока первого ТОА и выходом первого дросселя;

- первая полость третьего ТОА предназначена для прохождения продукционного потока водорода и соединена входом с выходом продукционного потока из второго ТОА, а выходом соединена со входом продукционного потока четвертого ТОА; вторая полость третьего ТОА предназначена для циркуляции прямого потока СХА и соединена входом с выходом газообразной фазы третьего фазового сепаратора, а выходом – со входом четвертого ТОА; третья полость третьего ТОА предназначена для циркуляции обратного потока СХА и соединена входом с трубопроводом, который соединен с трубопроводами, соединенными с выходом обратного потока четвертого теплообменного аппарата и выходом третьего дросселя, а выходом соединена с трубопроводами, соединенными со входом обратного потока второго ТОА и выходом второго дросселя;

- первая полость четвертого ТОА предназначена для прохождения продукционного потока водорода и соединена входом с выходом продукционного потока третьего ТОА, а выходом соединена со входом продукционного потока пятого ТОА; вторая полость четвертого ТОА предназначена для циркуляции прямого потока СХА и соединена входом с выходом третьего ТОА, а выходом – со входом пятого ТОА; третья полость четвертого ТОА предназначена для циркуляции обратного потока СХА и соединена входом с выходом пятого ТОА, а выходом – с трубопроводом, который соединен с трубопроводами, соединенными со входом обратного потока третьего теплообменного аппарата и выходом третьего дросселя;

- первая полость пятого ТОА предназначена для прохождения продукционного потока водорода и соединена входом с выходом продукционного потока четвертого ТОА, а выходом соединена со входом в низкотемпературный контур сжижения водорода; вторая полость пятого ТОА предназначена для циркуляции прямого потока СХА и соединена входом с выходом четвертого ТОА, а выходом – со входом четвертого дросселя; третья полость пятого ТОА предназначена для циркуляции прямого потока хладагента низкотемпературного контура сжижения водорода и соединена входом и выходом с трубопроводами низкотемпературного контура; четвертая полость пятого ТОА предназначена для циркуляции обратного потока СХА и соединена входом с выходом четвертого дросселя, а выходом – со входом четвертого ТОА.

3. Установка по п. 2, отличающаяся тем, что орто-пара конвертор расположен вне ТОА, его вход соединен с выходом первой полости четвертого ТОА, а выход соединен со входом первой полости пятого ТОА.

4. Установка по п. 2, отличающаяся тем, что орто-пара конвертор расположен в первой полости пятого ТОА, выполненной с возможностью ее заполнения катализатором.

5. Установка по п. 2, отличающаяся тем, что орто-пара конвертор расположен в первой полости четвертого ТОА и пятого ТОА, выполненными с возможностью их заполнения катализатором.

6. Установка по одному из пп. 2-5, отличающаяся тем, что она снабжена водородным компрессорным блоком для сжатия продукционного потока перед подачей в первую полость первого ТОА.

7. Установка по одному из пп. 2-6, отличающаяся тем, что она снабжена аппаратом для низкотемпературной очистки продукционного потока водорода, соединенным по продукционному потоку входом – с выходом четвертого ТОА, а выходом – со входом пятого ТОА.

8. Установка по одному из пп. 2-7, отличающаяся тем, что первый и второй ТОА размещены в одном корпусе.

9. Установка по одному из пп. 2-8, отличающаяся тем, что третий и четвертый ТОА размещены в одном корпусе.

| СПОСОБ СЖИЖЕНИЯ ВОДОРОДА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2022 |

|

RU2779805C1 |

| Крупномасштабное сжижение водорода посредством водородного холодильного цикла высокого давления, объединенного с новым предварительным охлаждением однократно смешанным хладагентом | 2016 |

|

RU2718378C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СМЕШАННЫЙ ХЛАДАГЕНТ ДЛЯ КРУПНОМАСШТАБНОГО ПРЕДВАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ ВОДОРОДА | 2016 |

|

RU2753342C2 |

| US 2018313604 A1, 01.11.2018 | |||

| US 5579655 А, 03.12.1996. | |||

Авторы

Даты

2023-10-02—Публикация

2023-03-24—Подача