Изобретение относится к прокатному производству, в частности к термической обработке мелющих шаров.

Известны изобретения получения стали для производства мелющих шаров: патент RU №2415194 C1 «Сталь» МПК6 C22C 38/38; C22C 38/34; C22C 38/32, опубликованного 27.03.2011,бюл.9 [1], патент RU №2425168 С2 «Сталь» МПК6 C22C 38/26, опубликованного 27.07.2011, бюл.21 [2], патент RU №2425169 «Сталь» МПК6 C22C 38/40, опубликованного 27.07.2011, бюл.21 [3], а также авторские свидетельства, авторское свидетельство SU1497262 A1 «Сталь» МПК6 C22C 38/14, конвенционный приоритет 13.01.1988 [4], Авторское свидетельство SU1446189 A1 «Сталь» МПК6 C22C 38/16, опубликованного 23.12.1988 [5].

Недостатками данных способов является то, что данный химический состав и режимы термической обработки не позволяют получать при получении 4 группы твердости высокие значения ударной вязкости, а также исключения заштыбовки разгрузочной решетки.

Известен способ производства стальных мелющих шаров патент RU №2596737 С1 МПК6 C21D 9/36; B21H 1/14; C21D 1/02; B23P 15/00 ; C22C 38/40, опубликованного 10.09.2016, бюл.25 [6], включающий нагрев непрерывнолитой заготовки, прокатку на сортовом стане горячей прокатки круглых заготовок соответствующего размера, последующий их нагрев в индукционном устройстве, прокатку из них шаров на стане поперечно-винтовой прокатки при температуре 950-1050°C, подстуживание шаров перед закалкой, закалку и самоотпуск шаров в контейнерах, при этом квадратную непрерывнолитую заготовку изготавливают сечением (100-150)×(100-150) мм. из стали со следующим соотношением компонентов, мас %: углерод 0,6-1,05; кремний 0,15-2,0; марганец 0,2-1,2; хром 0,03-0,5; медь 0,03-0,40; железо и неизбежные примеси остальное, а нагрев круглых заготовок производят в индукционном устройстве до температуры на выходе из индукторов 1070-1140°C, подстуживание шаров до температуры закалки 840-900°C осуществляют в подстуживающем барабане со скоростью его вращения в диапазоне 6,0-22,0 об/мин с выравниванием температуры шаров по сечению за счет вращения шаров в барабане в течение менее 2 мин, а закалку шаров производят в закалочном барабане со скоростью его вращения в диапазоне 0,4-2,5 об/мин проточной водой температурой 25-42°C до температуры шаров после закалки 125-160°C.

Известно устройство и способ термической обработки шаров, патент RU 2455369 С1 МПК6 C21D 9/36, опубликованного 10.07.2012, бюл.19 [7], включающий после штамповочного или прокатного нагрева подстуживание шаров с температуры штамповки или прокатки до температуры закалки, закалку путем охлаждения шаров с температуры закалки в воде и отпуск, при этом перед закалкой производят выравнивание температуры шаров, а затем их подстуживание водой со скоростью охлаждения не более 12 град./с на 150-200°С ниже температуры конца прокатки или штамповки.

Недостатком этих способов является то, что данный способ не позволяет получить низкий градиент твердости по сечению, а также не исключает образование заштыбовки разгрузочной решетки шаровой мельницы.

Известен способ термической обработки мелющих шаров патент №2113513 МПК6 C21D 9/36; B21H 1/14, опубликованного 10.09.2016, бюл.25 [8], включающий прокатку, подстуживание до температуры закалки в течение 2-12 мин. и закалку.

Известен способ термической обработки мелющих шаров авторское свидетельство №1344793 А1 МПК6 C21D 9/36, опубликованного 15.10.1987 [9], включающий нагрев до температуры аустенизации, выдержку, подстуживание, и закалку в воде, при этом подстуживание осуществляют со скоростью 20-50°С/с до достижения средней по сечению шаров температуры 600-70°С.

Известен способ и устройство термической обработки шаров RU2634541 C1 МПК6 C21D 9/36, опубликованного 31.10.2017, бюл.31 [10], включающий выравнивание температуры шаров с температуры штамповки или прокатки до температуры закалки на воздухе при их размещении на конвейере, охлаждение в воде с температуры закалки во вращающемся закалочном барабане и отпуск, при этом выравнивание температуры шаров до температуры закалки на воздухе производят в течение более 40 с при размещении на конвейере, выполненном с возможностью размещения по одному шару в каждом из его конструктивных элементов, а охлаждение шаров в воде производят до температуры ниже точки начала мартенситного превращения Мн, при этом шары равномерно и по одному размещены в ячейках закалочного барабана, в которые подают воду для омывания шаров, затем проводят отпуск шаров путем нагрева и термостатирования в печи и последующее окончательное охлаждение.

Недостатком этих способов является то, что по технологии термической обработки на предлагаемых марках стали после сплошной прокаливаемости шаров остаются остаточные напряжения, которые способствуют их дальнейшему разрушению в процессе эксплуатации.

В отличии от аналогов RU274522, RU2756671, 2778650, 2778651, где предложены марки стали с режимами термической обработки для получения мелющих шаров объемной твердости, в предлагаемом изобретении предложенный химический состав и режимы термообработки направлены не на получение объемной твердости, а на снижение заштыбовки разгрузочных решеток шаровых мельниц, при этом с сохранением высокой стойкости мелющих шаров в работе.

Наиболее близким (прототипом) по технической сущности к заявленному устройству, по количеству сходных признаков, является патент RU 2778651 C1 [12], где предложен способ производства мелющих шаров из стали, содержащей, мас.%: С 0,6-0,65; Mn 0,80-0,90; Si 0,80-0,85; Al 0,02-0,05; P менее 0,015; S менее 0,020; Cr 0,80-0,85; Cu 0,15-0,20; N менее 0,010; H менее 0,0003; Fe – остальное, при этом способ включает подстуживание шаров до температуры 740-830 °С, затем шары подвергают закалке в закалочной среде, при этом длительность закалки регулируют в зависимости от диаметра шаров: для шаров с условным диаметром 100 мм от 3,0 до 4,5 мин, для шаров условным диаметром 110-120 мм от 3,5 до 6,0 мин, а последующий отпуск шаров производят при длительности выдержки от 160 до 320 мин при температуре 140-260 °С.

Недостатком этого способа является то, что объемная прокаливаемость предложенной марки стали и режимов термообработки характеризуется 5-ой группой твердости шаров, при этом в отдельных случаях объемная прокаливаемость вызывает увеличение заштыбовки разгрузочной решетки.

Технический результат на достижение которого направлено предполагаемое изобретение является: получение мелющих шаров с особовысокой твердостью, характеризующейся 4 группой твердости по ГОСТ 7524-2015 [13], при этом с достижением износа, кратного половине радиуса имел градиент снижения твердости, для обеспечения удаления через разгрузочную решетку шаровой мельницы, в масштабах производства.

Технический результат достигается тем, что в способе получения мелющих шаров из стали, содержащей мас.% : С 0,6-0,65; Mn 0,80-0,90; Si 0,80-0,90; Al 0,080-0,085; P менее 0,015; S менее 0,020; Cr 0,80- 0,85; Cu 0,15-0,20; N менее 0,010; H менее 0,0003; железо - остальное, включающий прокатку шаров, охлаждение шаров, закалку и последующий отпуск шаров, отличающийся тем, что, после прокатки шары подстуживают до температуры 780-820°С, затем шары подвергают закалке в закалочной среде, при этом длительность закалки регулируют в зависимости от диаметра шаров: - для шаров с условным диаметром 100 мм от 3,0 мин до 4,0 мин, для шаров с условным диаметром 110-120 мм от 3,5 мин до 5,0 мин, а последующий отпуск шаров производят при длительности выдержки от 180 до 300 мин. при температуре 140-260°С.

Кроме того, в качестве закалочной среды используют воду при температуре 35ºС до 55ºC.

Сущность изобретения заключается в следующем.

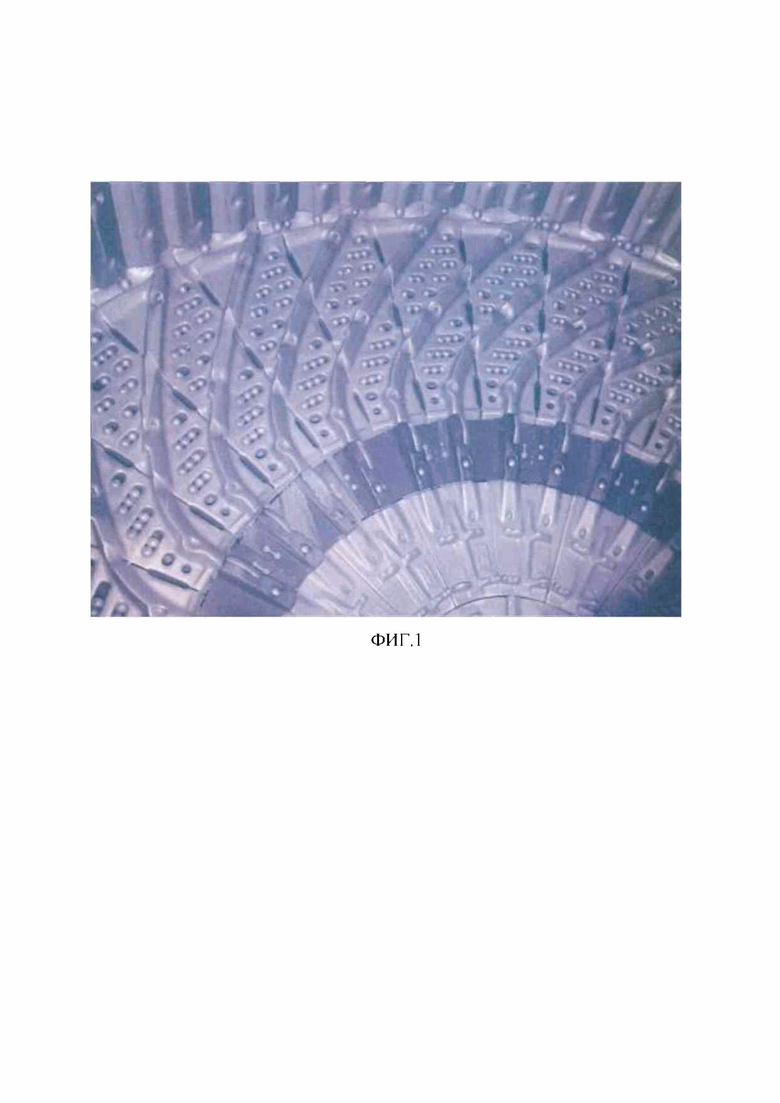

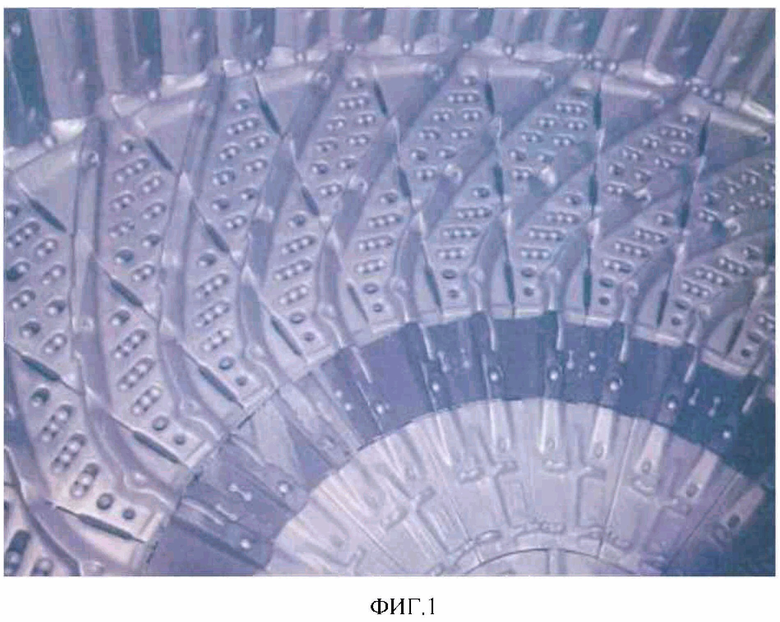

Использование предлагаемого способа обеспечивает достаточную прокаливаемость на глубину равную половине радиуса. Получение сплошной прокаливаемости характеризует шары 5 группы твердости, однако иногда сплошная прокаливаемость шаров является нежелательной, т.к. шары после износа забиваются в разгрузочную решетку шаровой мельницы и из-за высокой твердости не удаляются оттуда, тем самым предотвращает свободный выход руды, как годного концентрата и тем самым снижая производительность мельницы (ФИГ 1). В связи с этим многие производители мелющих шаров, имеющие сложность с удалением изношенных шаров из разгрузочной решетки принципиально отказываются от использования шаров объемной твердости. Однако таким производителям требуется шар, который будет иметь высокую твердость до требуемой глубины шара для снижения его степени износа и соответствовать 4 группе, а может быть иметь более высокую твердость поверхности до половины радиуса, при этом также иметь достаточно низкий раскол.

Шар, являющийся фигурой с максимальной массовостью объекта (отношение массы к объему), поэтому зеркало теплоотдачи в среде максимально мало. По закону Фурье теплоотдача начинается от поверхности шара и заканчивается центром шара, поэтому максимальный эффект возможно получить на тех материалах у которых кинематика превращения происходит с максимальной теплопроводностью внутри объекта.

Целью решения данного противоречия является подбор материала стали и режимов термической обработки, отвечающих достаточной прокаливаемости до глубины, соответствующей половине радиуса шара, но при этом, исключающего возникновение внутренних напряжений, и заштыбовку разгрузочной решетки, после эксплуатации шара до требуемого диаметра.

В результате получение мелющих шаров с условными диаметрами от 100 мм до 120 мм, отвечающих требованиям 4 группы твердости возможно с использованием материала шаров из марок стали 63ХГНСД и 63ХГСД, при проведении соответствующей термической обработки.

Химический состав стали для производства мелющих шаров, содержащий мас.% : С 0,6-0,65; Mn 0,80-0,90; Si 0,80-0,90; Al 0,080-0,085; P менее 0,015; S менее 0,020; Cr 0,80- 0,85; Cu 0,15-0,20; N менее 0,010; H менее 0,0003; Fe - остальное, позволяет решить данное противоречие, обеспечить высокую твердость до требуемой глубины шара для снижения его степени износа и соответствовать 4 группе, иметь высокую твердость поверхности до половины радиуса, при этом также иметь достаточно низкий раскол.

Подстуживание мелющих шаров до температуры 780-820°С после прокатки позволяет обеспечить требуемую температуру начала закалки. Отклонение от указанного интервала температур как выше 820°С, так и ниже 780°С не позволяет начать закалку шаров с температур, обеспечивающих требуемую твердость, и глубину прокаливания.

Длительность процесса закалки регулируют в зависимости от диаметра шаров, группы их твердости и химического состава стали. Например, при получении мелющих шаров 4 группы твердости длительность закалки шаров условным диаметром 100 мм 3,0 мин до 4,0 мин, для шаров условным диаметром 110-120 мм 3,5 мин до 5,0 мин.

Увеличение времени пребывания мелющих шаров в закалочной среде свыше установленных границ может привести к объемной прокаливаемости, что в дальнейшем создаст проблемы с заштыбовкой разгрузочной решетки. Уменьшение времени пребывания мелющих шаров в закалочной среде ниже установленных границ приведёт к недостаточной прокаливаемости шара и отсутствию получения требуемой твердости.

Последующий отпуск мелющих шаров с условным диаметром 100 мм и 110-120 мм осуществляют при температуре 140-260°С, что позволяет произвести снятие поверхностных напряжений, возникающих в процессе закалки.

Отклонение от указанного диапазона температур ниже установленного значения температуры приведет к отсутствию прогревания поверхности и в дальнейшем к возможности образования трещин, а превышение у установленного значения температуры приведет к началу преобразований в зернах (характерно отпускной хрупкости первого рода) и появлению охрупчивания поверхности.

Длительность процесса выдержки для мелющих шаров условного диаметра 100мм и 110-120 мм составляет 180-300 мин. в печи, что обеспечивает достаточность проведения процесса отпуска.

Способ получения мелющих шаров с объемной твердостью работает следующим образом.

Получение мелющих шаров, отвечающих требованиям 4 группы твердости и исключением заштыбовки разгрузочной решетки, возможно с использованием материала шаров из марки, содержащей, мас.% : С 0,6-0,65; Mn 0,80-0,90; Si 0,80-0,90; Al 0,080-0,085; P менее 0,015; S менее 0,020; Cr 0,80- 0,85; Cu 0,15-0,20; N менее 0,010; H менее 0,0003; Fe - остальное, при проведении соответствующей термической обработки.

Способ производства мелющих шаров поясняется чертежами:

-ФИГ.1. Заштыбовка разгрузочной решетки;

-ФИГ.2. - Результаты испытаний на поверхностную твердость и твердость на глубине ½ радиуса, HRC шаров из опытной плавки;

ФИГ.3. – Макроструктура образцов шаров из опытной плавки.

Технология термической обработки заключается в следующих этапах:

1. Прокатка, мелющих шаров при температуре 950-1050°С.

2. Подстуживание мелющих шаров условным диаметром 100 мм и 110-120 мм до температур 780-820°С, после прокатки до заданных температур,

3. Закалка мелющих шаров в закалочной среде при температуре 35°- 55ºC , при этом длительность закалки регулируют в зависимости от диаметра шара: для шаров с условным диаметром 100 мм от 3,0 до 4,0 мин, для шаров с условным диаметром 110-120 мм от 3,5 мин до 5,0 мин,

4. Последующее проведение низкотемпературного отпуска шаров условным диаметром 100 мм и 110-120 мм при температуре 140-260°С с временем выдержки от 180 до 300 мин.

Пример конкретного выполнения способа.

Испытание по технологии предлагаемого изобретения были осуществлены на участке шаропрокатного стана рельсобалочного цеха АО «ЕВРАЗ НТМК» при производстве шаров Ø100-120 мм. марок стали Ш13 (63ХГНСД).

Прокатку мелющих шаров с условным диаметром от 120 мм производили на стане поперечно-винтовой прокатки при температуре 950-1050°С. Затем мелющие шары подстуживали до температуры 810°С. После чего в закалочном барабане револьверного типа осуществляли закалку мелющих шаров в воде с длительностью выдержки: 4,5 мин.

Далее производили низкотемпературный отпуск при температуре 140-260°С с длительностью выдержки до 280 мин.

Определение твердости мелющих шаров на поверхности, глубине ¼ ½, ¾ радиуса и в центре шара проводили в соответствии с ГОСТ 9013-59 [13].

Химический состав стали приведен в таблице 1.

Таблица 1.

Химический состав марки стали

Результаты испытаний показали, что предполагаемый способ производства мелющих шаров по химическому составу из таблицы 1 обеспечивает получение готовых шаров с твердостью, соответствующей группе 4 по ГОСТ 7524-2015 и представлены на ФИГ.2

ФИГ.2. Результаты испытаний на поверхностную твердость и твердость на глубине ½ радиуса, HRC шаров из опытной плавки.

ФИГ.3. Макроструктура образцов шаров из опытной плавки.

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Подтверждено опытно, что использование предлагаемого изобретения позволяет:

-получать мелющие шары 4 группы твердости диаметрами от 100 до 120 мм.

- отгружено потребителю 63т шаров 4 группы твердости из данной марки стали.

Производство мелющих шаров 4 группы твердости по предложенной технологии из марок стали Ш13 (63ХГНСД), Ш12 (63ХГСД) испытано внедрено на участке шаропрокатного стана рельсобалочного цеха (ШПС РБЦ) АО «ЕВРАЗ-НТМК» при производстве шаров Ø100-120 мм.

Результаты испытаний опытной плавки шаров, полученных на предлагаемых устойчивых режимах, показал положительный результат в получении требуемых значений прокаливаемости, соответствующей 4 группе твердости, при этом отсутствие от потребителей рекламаций по расколу мелющих шаров, а также по заштыбовке разгрузочных решеток мельниц.

Себестоимость данных марок стали ниже, чем марок стали целевого назначения для получения мелющих шаров 5 группы твердости.

Источники информации

[1] патент RU №2415194 C1 «Сталь» МПК6 C22C 38/38; C22C 38/34;

C22 38/32, опубликованного 27.03.2011, бюл. №9 ;

[2] патент RU №2425168 С2 «Сталь» МПК6 C22C 38/26, опубликованного

27.07.2011, бюл. № 21;

[3] патент RU №2425169 «Сталь» МПК6 C22C 38/40, опубликованного

27.07.2011, бюл. №21;

[4] авторские свидетельства, авторское свидетельство SU1497262 A1

«Сталь» МПК6 C22C 38/14, конвенционный приоритет 13.01.1988;

[5] Авторское свидетельство SU1446189 A1 «Сталь» МПК6 C22C 38/16, опубликованного 23.12.1988;

[6] патент RU №2596737 С1 C1 «Способ производства стальных

мелющих шаров» МПК6 C21D 9/36; B21H 1/14; C21D 1/02; B23P 15/00 ; C22C 38/40, опубликованного 10.09.2016, бюл. №25;

[7] патент RU 2455369 C1 «Устройство и способ термической обработки

шаров» МПК6 C21D 9/36, опубликованного 10.07.2012, бюл. №19;

[8] патент RU 2113513 С1 «Способ термической обработки мелющих

шаров» МПК6 C21D 9/36; B21H 1/14, опубликованного 10.09.2016, бюл.№25;

[9] Авторское свидетельство SU №1344793 А1 «Способ термической

обработки мелющих шаров авторское свидетельство МПК6 C21D 9/36, опубликованного 15.10.1987;

[10] патент RU №2634541 C1 «Способ и устройство термической

обработки шаров» МПК6 C21D 9/36, опубликованного 31.10.2017, бюл. №31;

[11] патент RU2756671 C1 «Способ производства мелющих шаров

(варианты)» МПК51 B21H/14; C21D 9/36; С22С 38/24 опубликованного 04.10.2021, бюл. №28;

[12] Патент RU 2778651 C1 «Способ производства мелющих шаров из стали» МПК6 C21D 9/36; С22С38/28; В21Н 1/14 опубликованного 22.08.2022, бюл. № 24;

[13] гост 7524-2015;

[14] ГОСТ 9013-59.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ ИЗ СТАЛИ (ВАРИАНТЫ) | 2022 |

|

RU2791495C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ (ВАРИАНТЫ) | 2020 |

|

RU2756671C1 |

| Способ производства мелющих шаров из стали | 2022 |

|

RU2785665C1 |

| Способ производства мелющих шаров | 2020 |

|

RU2745922C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2015 |

|

RU2596737C1 |

| Способ производства мелющих шаров | 2022 |

|

RU2790722C1 |

| Способ производства мелющих шаров | 2022 |

|

RU2801912C1 |

| Способ производства мелющих шаров (варианты) | 2022 |

|

RU2790842C1 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛЮЩИХ ТЕЛ | 2016 |

|

RU2632504C1 |

Изобретение относится к прокатному производству, в частности к термической обработке мелющих шаров из стали содержащей, мас.%: С 0,6-0,65; Mn 0,80-0,90; Si 0,80-0,90; Al 0,080-0,085; P менее 0,015; S менее 0,020; Cr 0,80-0,85; Cu 0,15-0,20; N менее 0,010; H менее 0,0003; железо – остальное. Способ включает прокатку шаров, охлаждение шаров, закалку и последующий отпуск шаров. После прокатки шары подстуживают до температуры 780-820 °С, затем шары подвергают закалке в закалочной среде, при этом длительность закалки регулируют в зависимости от диаметра шаров: - для шаров с условным диаметром 100 мм от 3,0 до 4,0 мин, для шаров с условным диаметром 110-120 мм от 3,5 до 5,0 мин, а последующий отпуск шаров производят при длительности выдержки от 180 до 300 мин при температуре 140-260 °С. Технический результат заключается в повышении эксплуатационной стойкости шаров с условным диаметром 100-120 мм, 4 группы твердости, отвечающих достаточной прокаливаемости до глубины, соответствующей половине радиуса шара, но при этом исключающего возникновение внутренних напряжений и заштыбовку разгрузочной решетки после эксплуатации шара до требуемого диаметра. 1 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Способ производства мелющих шаров из стали, содержащей, мас.%: С 0,6-0,65; Mn 0,80-0,90; Si 0,80-0,90; Al 0,080-0,085; P менее 0,015; S менее 0,020; Cr 0,80-0,85; Cu 0,15-0,20; N менее 0,010; H менее 0,0003; железо - остальное, включающий прокатку шаров, охлаждение шаров, закалку и последующий отпуск шаров, отличающийся тем, что после прокатки шары подстуживают до температуры 780-820 °С, затем шары подвергают закалке в закалочной среде, при этом длительность закалки регулируют в зависимости от диаметра шаров: - для шаров с условным диаметром 100 мм от 3,0 до 4,0 мин, для шаров с условным диаметром 110-120 мм от 3,5 до 5,0 мин, а последующий отпуск шаров производят при длительности выдержки от 180 до 300 мин при температуре 140-260 °С.

2. Способ по п.1, отличающийся тем, что в качестве закалочной среды используют воду c температурой от 35 до 55 °C.

| RU 2778651 C1, 22.08.2022 | |||

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ (ВАРИАНТЫ) | 2020 |

|

RU2756671C1 |

| Способ производства мелющих шаров из стали | 2022 |

|

RU2785665C1 |

| Способ термической обработки мелющих шаров | 1986 |

|

SU1344793A1 |

| CN 109777941 A2, 21.05.2019 | |||

| CN 0109695003 B, 29.09.2020 . | |||

Авторы

Даты

2023-10-04—Публикация

2023-03-09—Подача