Изобретение относится к термической обработке изделий и предназначено для использования в черной металлургии и машиностроении, преимущественно при производстве мелющих тел с прокатного или горячештамповочного нагрева.

Мелющие тела предназначены для использования в шаровых мельницах барабанного типа в угольной, горнорудной, цементной и других отраслях промышленности.

Мелющие тела могут быть изготовлены на стане поперечно-винтовой прокатки (самый распространенный способ), а также методами ковки и штамповки. Мелющие тела изготавливают из углеродистой, низколегированной и легированной марок стали. Твердость мелющих тел регламентируется по поверхности и сечению. Стальные мелющие тела, прошедшие термическую обработку, отличаются повышенной износоустойчивостью к истиранию, высокой твердостью, уплотненной структурой, равномерным износом с сохранением формы и устойчивостью к расколу в процессе их эксплуатации. Качество производимых мелющих тел напрямую зависит от способа их термической обработки.

Известен способ термической обработки мелющих тел, включающий подстуживание мелющих тел с температуры штамповки или прокатки до температуры закалки, закалку осуществляют путем охлаждения мелющих тел с температуры закалки в воде и отпуск (Авторское свидетельство на изобретение SU №1296608, кл. C21D 9/36, 1985 г.).

Недостатком известного способа является многооперационность процесса термообработки: подстуживание, закалка в воде в закалочном барабане, отпуск, что влияет на себестоимость изготовления мелющих тел и снижает качественные показатели при их закалке.

Наиболее близким аналогом (прототипом) к заявляемому является способ термической обработки мелющих тел после штамповочного или прокатного нагрева путем спрейерного подстуживания мелющих тел с температуры штамповки или прокатки до температуры закалки, закалки путем охлаждения мелющих тел в воде и отпуска. Перед закалкой производят выравнивание температуры шаров, а затем их подстуживание водой со скоростью охлаждения не более 12 град/сек до температуры на 150-200°С ниже температуры конца прокатки или штамповки (Патент на изобретение РФ №2455369, кл. C21D 9/36, 2011 г.).

Недостатком данного способа является многооперационность процесса термообработки: спрейерное подстуживание, закалка в воде, отпуск, что повышает себестоимость изготовления мелющих тел, а необходимость постоянного контроля процесса подстуживания и выравнивания температур - риск снижения качества мелющих тел.

Техническая задача, решаемая настоящим изобретением, заключается в увеличении производительности процесса с достижением высоких показателей по качественным характеристикам при закалке мелющих тел, при снижении затрат на оборудование при минимизации параметров, контролируемых в процессе закалки.

Указанный технический результат достигается термической обработкой мелющих тел, изготавливаемых из средне-, высокоуглеродистых или легированных марок стали после штамповочного или прокатного нагрева до температур 900°-1250°С с закалкой в воде, при реализации термической обработки, закалку мелющих тел осуществляют в закалочной ванне с размещенным в ней наклонным конвейером для транспортировки изделия из закалочной ванны, находящимся внутри лотка, (трубы) в котором встречно движению мелющего тела на конвейере подают воду с регулируемым объемом расхода, который определяют по формуле:

Vв=(Cм⋅ΔTм⋅mм⋅N)/(Cв⋅ΔTв⋅ρв)

где:

Vв - объем расхода воды, м3/мин;

См - удельная теплоемкость стали, Дж/кг⋅К;

ΔТм - разность температур мелющего тела в начале (900-1250°С) и в конце (300-350°С) закалки;

mм - вес мелющего тела, кг;

N - производительность прокатного или штамповочного оборудования, шт./мин;

Св - удельная теплоемкость воды, Дж/кг⋅К;

ΔТв - разность температуры воды, сливаемой из установки (30°С) и подаваемой в нее (0°С-27°С);

ρв - плотность воды, кг/м3.

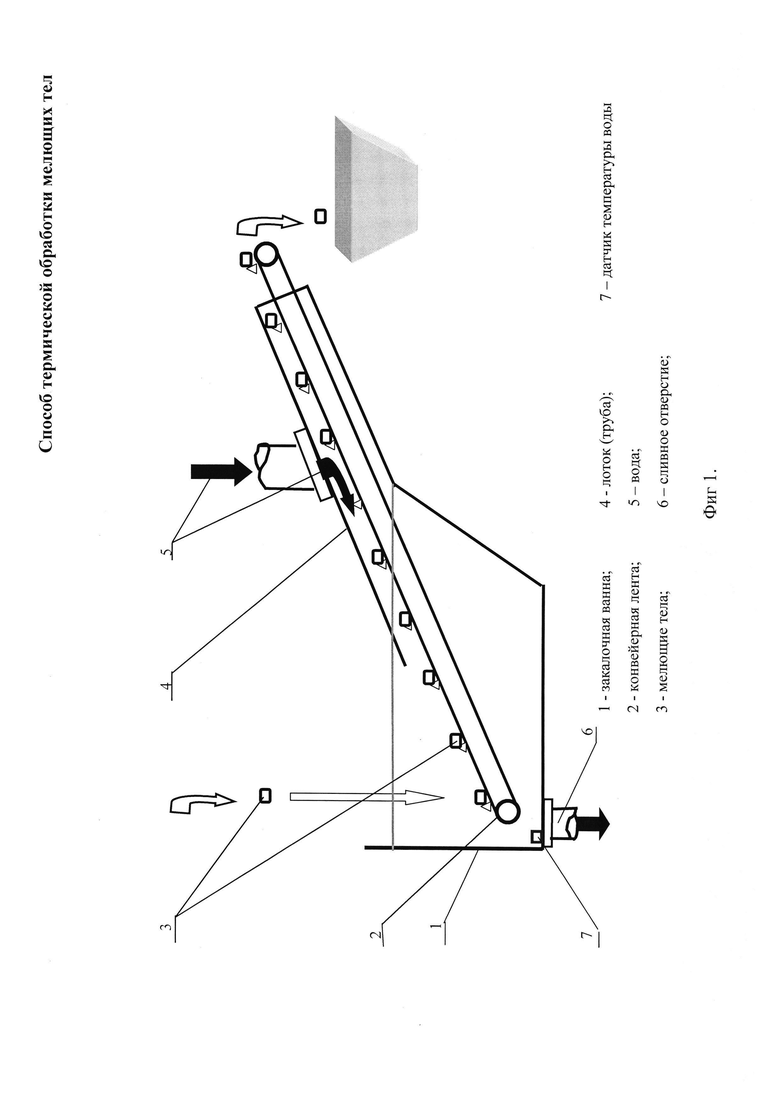

Сущность технического решения поясняется чертежом, где изображено устройство для реализации заявленного способа термической обработки мелющих тел, состоящее из закалочной ванны 1 с конвейерной лентой 2 для транспортировки мелющих тел 3 из закалочной ванны внутри лотка (трубы) 4, в котором встречно движению мелющих тел на конвейере под напором подают воду 5. На сливном отверстии 6 из закалочной ванны 1 установлен датчик 7 температуры воды, по данным замера на котором регулируют объем подачи воды.

После операции горячей штамповки или прокатки мелющие тела с температурой 900°-1250°С под действием силы тяжести падают на ленту наклонного конвейера 2 в закалочную ванну 1. Конвейерная лента транспортирует мелющие тела 3 из закалочной ванны внутри лотка (трубы) 4, в котором встречно движению конвейерной ленты подают воду 5, объем подачи (расход) которой регулируют по данным датчика 7 температуры воды на сливе 6 из закалочной ванны 1 и данным по температуре воды на входе. При заданной производительности штамповочных операций или прокатки мелющих тел объем подачи воды должен обеспечивать температуру на сливе из закалочной ванны не более 30°С, даже в случаях достижения температуры воды на входе (поступающей с градирни в летнее время) значений до 25-29°С, что гарантирует стабильность получения твердости по Роквеллу при замере на поверхности и переточки до  диаметра мелющих тел.

диаметра мелющих тел.

Пример

Горячую штамповку мелющих тел цилиндрической формы диаметром 25 мм, длиной 40 мм из стали марки ст. 70 осуществляли на высадочном автомате АМР-30 в калибровочном цехе ОАО «ММК-МЕТИЗ» с проведением индукционного нагрева заготовки под высадку. После операции горячей штамповки мелющие тела с температурой 900°-1250°С под действием силы тяжести падали в закалочную ванну на ленту конвейера. В момент погружения мелющего тела в закалочную среду вокруг него образуется пленка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. По мере охлаждения температура поверхности мелющего тела достигает значения, при котором паровая рубашка разрывается и жидкость начинает кипеть на поверхности мелющего тела, что значительно ускоряет скорость охлаждения. Разрыву паровой рубашки способствует и напор воды, подающейся в лоток встречно движению конвейера с мелющими телами. Объем подачи (расхода) воды в лоток определяется по формуле:

Vв=(Cм⋅ΔTм⋅mм⋅N)/(Cв⋅ΔTв⋅ρв)

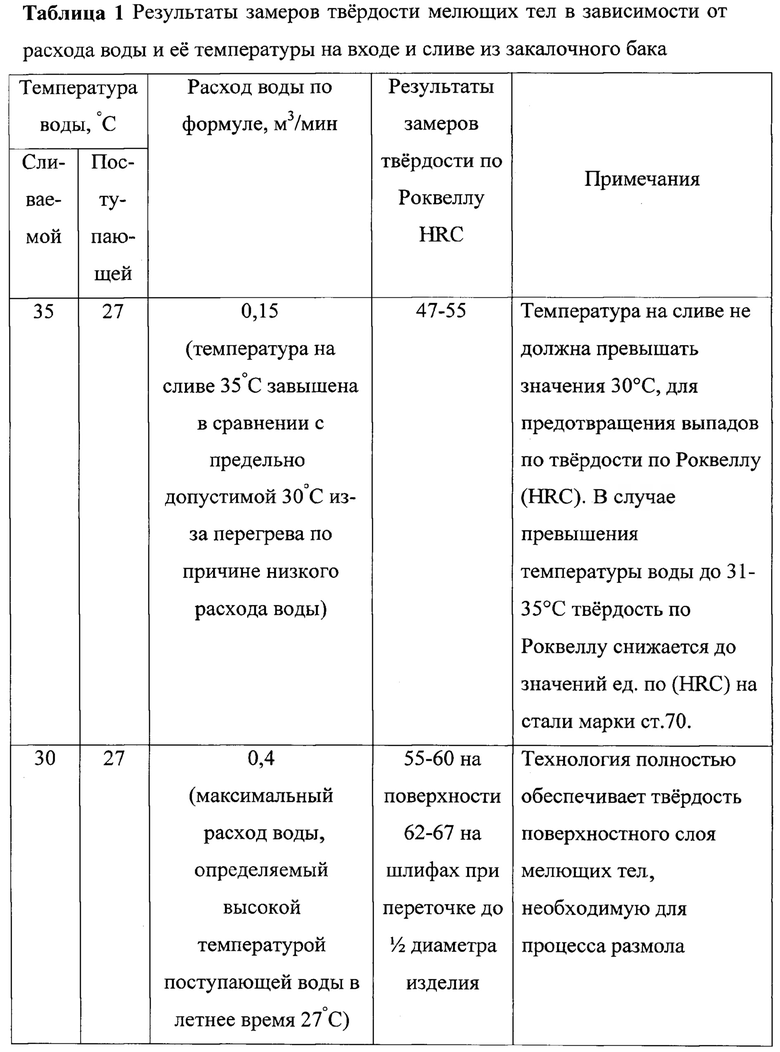

Как следует из приведенной формулы, расход воды определяют в основном температурными параметрами при закалке мелющих тел. В таблице 1 приведены данные по твердости мелющих тел в зависимости от расхода воды и температуры на входе и сливе из закалочного бака на рассматриваемом выше примере горячей штамповки мелющих тел на горячевысадочном автомате AMP-30 с производительностью 100 шт./мин и максимально-возможным значением ΔТм=1250-300=950°С.

Исследование полученных после закалки по предлагаемому способу мелющих тел показало:

- макроструктуру наружной поверхности без трещин благодаря замедленному охлаждению в «паровой рубашке» на первом этапе процесса;

- твердость поверхностного слоя мелющих тел составила 55-60 ед. по HRC, что обеспечило высокую стойкость изделий в процессе размола;

- твердость внутренних ускоренно охлажденных слоев мелющих тел (при замере твердости на шлифах при переточке до  диаметра изделия) показало более высокий уровень значений твердости HRC 62-67 ед. Данный показатель характеризует запас прочностных свойств мелющих тел, необходимый для увеличения их стойкости при размоле породы в барабанных мельницах с учетом того, что в процессе размола температура достигает значения 300°-350°С, что соответствует температуре отпуска изделий.

диаметра изделия) показало более высокий уровень значений твердости HRC 62-67 ед. Данный показатель характеризует запас прочностных свойств мелющих тел, необходимый для увеличения их стойкости при размоле породы в барабанных мельницах с учетом того, что в процессе размола температура достигает значения 300°-350°С, что соответствует температуре отпуска изделий.

Реализация предлагаемого способа существенно сокращает количество технологических операций и оборудования при закалке мелющих тел, снижает себестоимость процесса и улучшает эксплуатационные показатели и качество мелющих тел.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Способ производства мелющих шаров | 2020 |

|

RU2745922C1 |

| Способ производства мелющих шаров из стали | 2022 |

|

RU2785665C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ (ВАРИАНТЫ) | 2020 |

|

RU2756671C1 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ ИЗ СТАЛИ | 2023 |

|

RU2804745C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ ИЗ СТАЛИ (ВАРИАНТЫ) | 2022 |

|

RU2791495C1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| Способ производства мелющих шаров | 2022 |

|

RU2801912C1 |

| Способ производства мелющих шаров | 2022 |

|

RU2790722C1 |

Изобретение относится к области металлургии и машиностроения. Для повышения производительности процесса с достижением высоких показателей по качественным характеристикам осуществляют термическую обработку мелющих тел из углеродистой стали после штамповочного или прокатного нагрева до температур 900-1250°С с закалкой в воде, осуществляемой в закалочной ванне с размещенным в ней наклонным конвейером для транспортировки изделия из закалочной ванны находящегося внутри лотка, в котором встречно движению мелющего тела на конвейере подают воду, с регулируемым объемом расхода, который определяют по формуле: Vв=(Cм⋅ΔTм⋅mм⋅N)/(Cв⋅ΔTв⋅ρв). 2 ил., 1 табл., 1 пр.

Способ термической обработки мелющих тел из углеродистой и легированной стали, включающий закалку с температуры штамповки или прокатки в ванне с водой, имеющей конвейер для транспортировки мелющих тел из ванны, отличающийся тем, что закалку мелющих тел осуществляют с температуры 900-1250°C на наклонном конвейере, размещенном внутри лотка, в котором встречно движению мелющего тела на конвейере подают воду с регулируемым объемом расхода, который определяют по формуле:

Vв=(Cм⋅ΔTм⋅mм⋅N)/(Cв⋅ΔTв⋅ρв),

где

Vв - объем расхода воды, м3/мин;

См - удельная теплоемкость стали, Дж/кг⋅К;

ΔТм - разность температур мелющего тела в начале при 900-1250°C и в конце при 300-350°C закалки;

mм - вес мелющего тела, кг;

N - производительность прокатного или штамповочного оборудования шт./мин;

Св - удельная теплоемкость воды, Дж/кг⋅К;

ΔТв - разность температуры воды, сливаемой из установки при 30°C и подаваемой в нее при 0°C-29°C;

ρв - плотность воды, кг/м3.

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Устройство для закалки шаров | 1977 |

|

SU688525A1 |

| Способ закалки мелющих шаров | 1983 |

|

SU1235943A1 |

| Устройство для закалки металлургических шаров | 1983 |

|

SU1223639A1 |

| Деревянная труба для сточных вод | 1931 |

|

SU28744A1 |

| Устройство для базирования деталей по плоскости и отверстиям | 1984 |

|

SU1187944A2 |

Авторы

Даты

2017-10-05—Публикация

2016-10-10—Подача