Изобретение относится к металлургическому производству и может быть использовано для термической обработки металлических мелющих шаров.

Цель изобретения - повышение срока службы шаров путем повышения износостойкости и удароустойчивости.

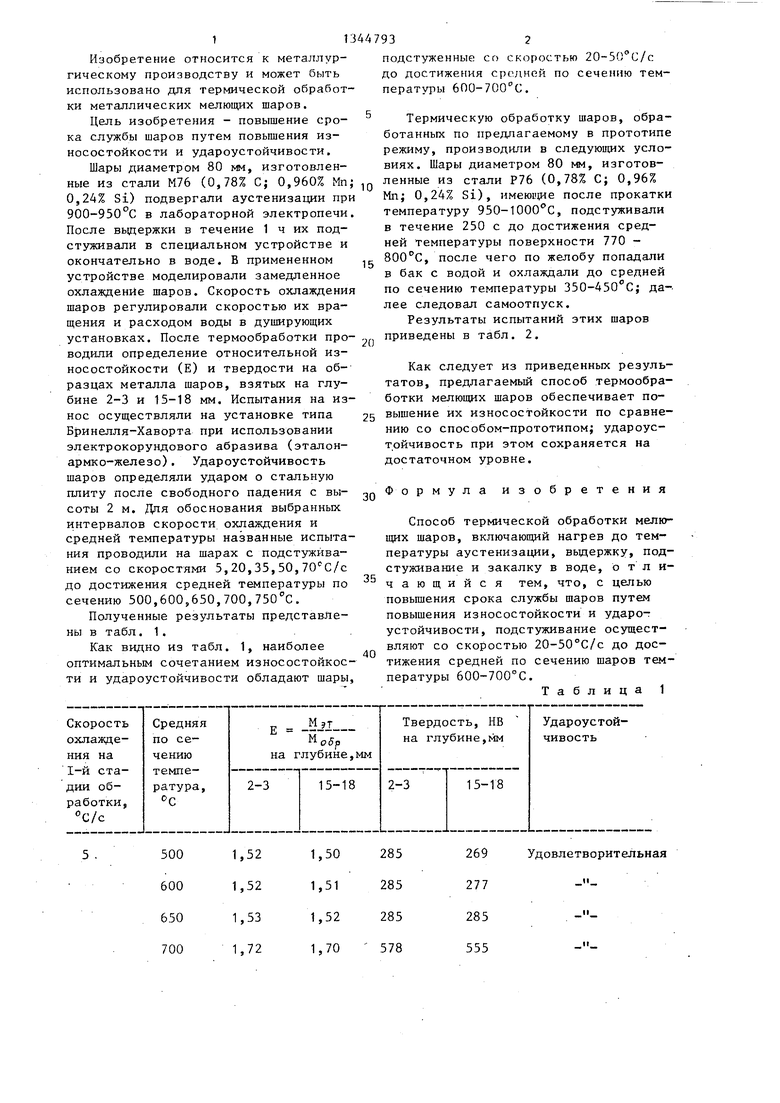

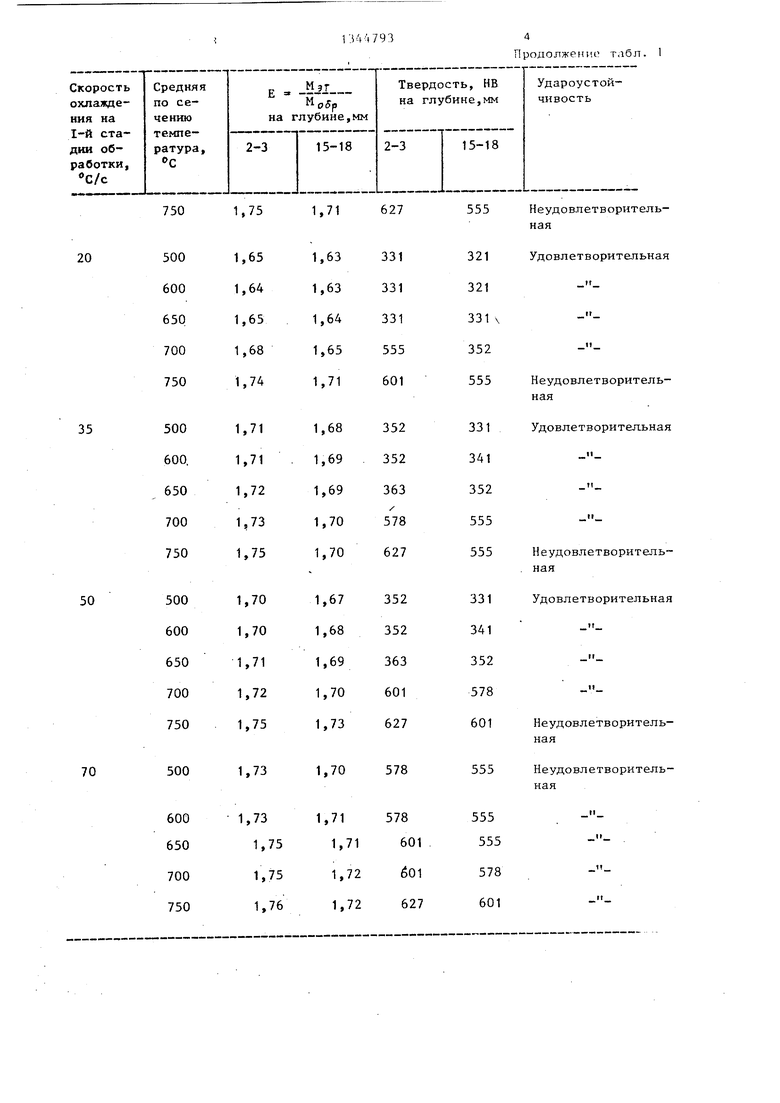

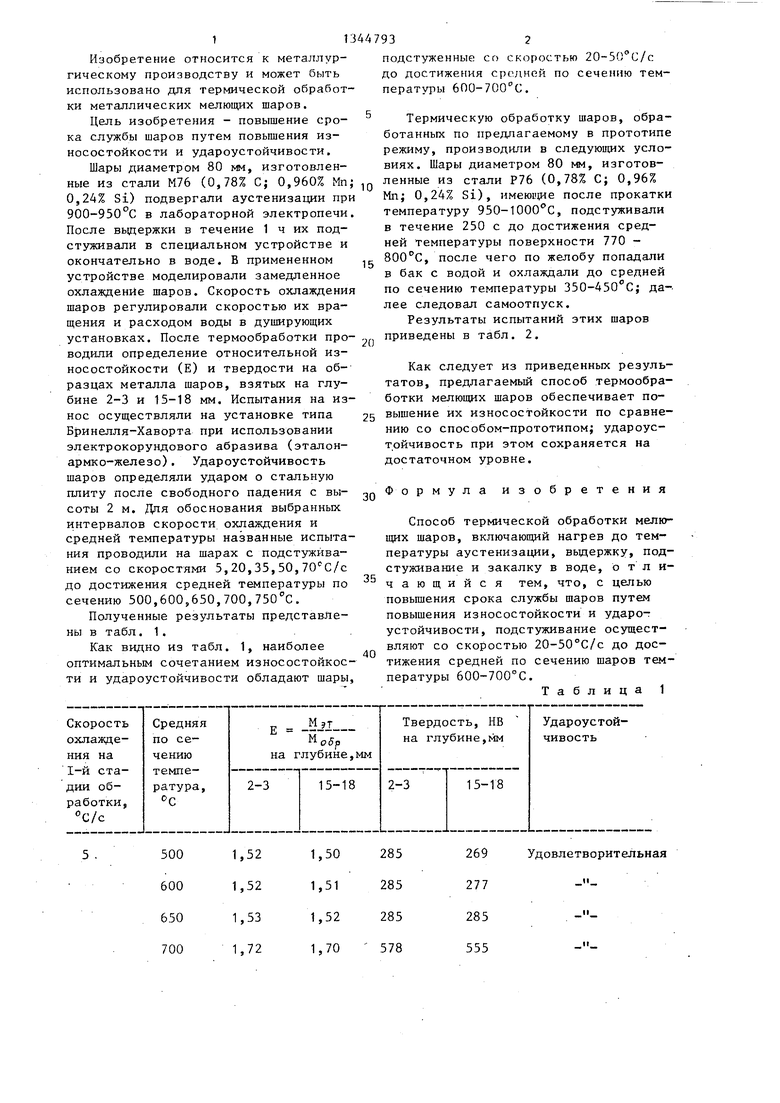

Шары диаметром 80 мм, изготовленные из стали М76 (0,78% С; 0,960% Мп 0,24% Si) подвергали аустенизации пр 900-950°С в лабораторной электропечи После ньдержки в течение 1 ч их под- стуживали в специальном устройстве и окончательно в воде. В примененном устройстве моделировали замедленное охлаждение шаров. Скорость охлаждени шаров регулировали скоростью их вращения и расходом воды в душирующих установках. После термообработки проводили определение относительной износостойкости (Е) и твердости на образцах металла шаров, взятых на глубине 2-3 и 15-18 мм. Испытания на износ осуществляли на установке типа Бринелля-Хаворта при использовании электрокорундового абразива (эталон- армко-железо). Удароустойчивость шаров определяли ударом о стальную плиту после свободного падения с высоты 2 м. Для обоснования выбранных интервалов скорости охлаждения и средней температуры названные испытания проводили на шарах с подстужйва- нием со скоростями 5,20,35, 50, 70 С/с до достижения средней температуры по сечению 500,600,650,700,.

Полученные результаты представлены в табл. 1.

Как видно из табл. 1, наиболее оптимальным сочетанием износостойкости и удароустойчивости обладают шары

5 .

подстуженные со скоростью 20-50°С/с до достижения средней по сечению температуры 6ПО-700 С.

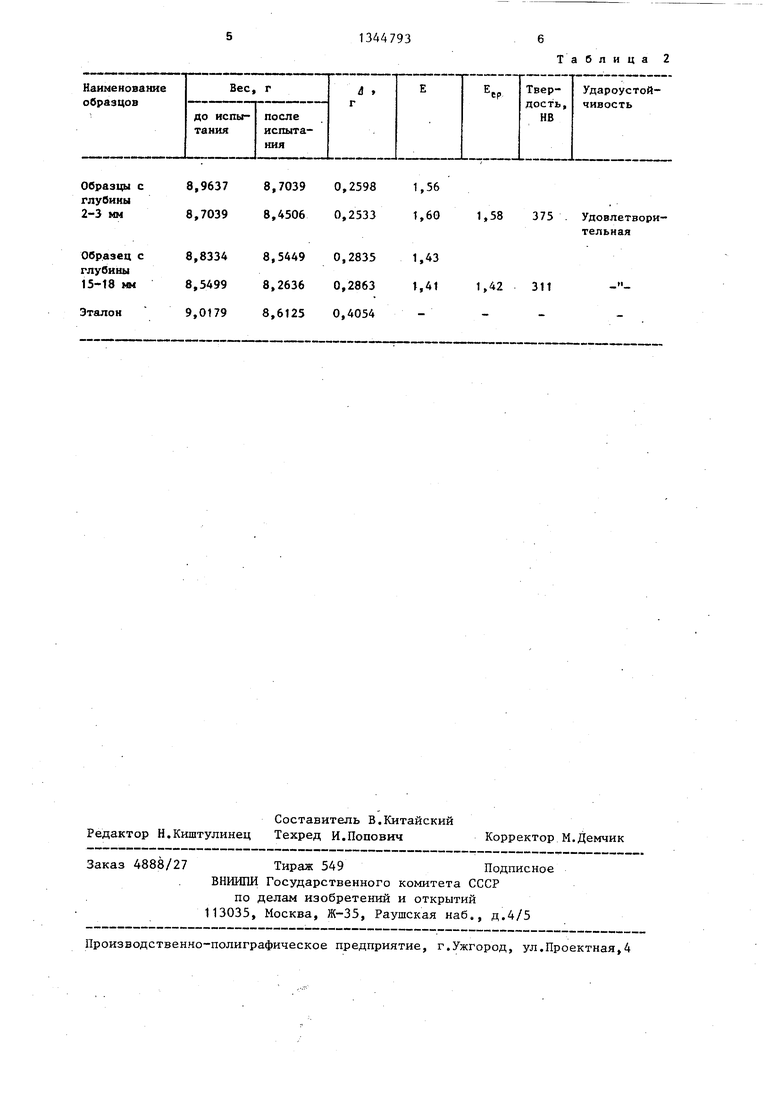

Термическую обработку шаров, обработанных по предлагаемому в прототипе режиму, производили в следующих условиях. Шары диаметром 80 мм, изготовленные из стали Р76 (0,78% С; 0,96% Мп; 0,24% Si), имеювще после прокатки температуру 950-1ООО С, подстуживали Б течение 250 с до достижения средней температуры поверхности 770 - , после чего по желобу попадали в бак с водой и охлаждали до средней по сечению температуры 350-450 С; да-- лее следовал самоотпуск.

Результаты испытаний этих шаров приведены в табл. 2.

Как следует из приведенных результатов, предлагаемый способ термообработки мелющих шаров обеспечивает повышение их износостойкости по сравнению со способом-прототипом; удароус- трйчивость при этом сохраняется на достаточном уровне.

Формула изобретения

Способ термической обработки мелющих шаров, включающий нагрев до температуры аустенизации, выдержку, под- стуживание и закалку в воде, о т л и- чающийся тем, что, с целью повьш1ения срока службы шаров путем повышения износостойкости и удароустойчивости, подстуживание осуществляют со скоростью 20-50°С/с до достижения средней по сечению шаров температуры 600-700 С.

Таблица 1

Удовлетворительная

750

1,75

1,71

20

35

50

70

Продолжение .

555

Неудовлетворительная

Удовлетворительная

Неудовлетворительная

Удовлетворительная

Неудовлетворительная

Удовлетворительная

Неудовлетворительная

Неудовлетворительная

Составитель В.Китайский Редактор Н.Киштулинец Техред И.Попович

Заказ 4888/27 Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Таблица 2

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства мелющих шаров | 2020 |

|

RU2745922C1 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 2015 |

|

RU2627713C2 |

| Способ производства мелющих шаров из стали | 2022 |

|

RU2785665C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ ИЗ СТАЛИ (ВАРИАНТЫ) | 2022 |

|

RU2791495C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ (ВАРИАНТЫ) | 2020 |

|

RU2756671C1 |

| Способ изготовления изделий из высокохромистого чугуна | 1989 |

|

SU1740450A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕЛЮЩИХ ШАРОВ ИЗ СТАЛИ | 2023 |

|

RU2804745C1 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2825657C1 |

| Чугун | 1983 |

|

SU1120030A1 |

Изобретение относится к металлургическому производству и может быть использовано для термической обработки металлических мелющих шаров. Цель изобретения - повышение срока службы шаров путем повышения износостойкости и удароустойчивости. После нагрева до 900-950 0 шары выдерживают в течение 1 ч, а затем под- стуживают душированием со скоростью 20-50°С/с до 600-700°С с последующим охлаждением в баке с водой. 2 табл.

| Сталь | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Устройство для закалки шаров | 1980 |

|

SU881132A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1986-03-07—Подача