ОБЛАСТЬ ТЕХНИКИ

[01] Настоящее изобретение относится к насадочным элементам для слоев насадки, в частности, к подложкам катализатора. Более конкретно, настоящее изобретение относится к керамическим подложкам катализатора и катализаторам на подложке, предназначенным для использования в таких процессах, как паровой реформинг и производство железа прямого восстановления.

УРОВЕНЬ ТЕХНИКИ

[02] Металлические катализаторы, используемые в таких промышленных процессах, как паровой реформинг и производство железа прямого восстановления, более активны, если мелко измельчены с целью увеличения площади поверхности металла. Большая площадь поверхности металла может поддерживаться в ходе этих реакций путем распределения металлических частиц по жаропрочной подложке. Другим преимуществом использования подложек катализатора в подобных процессах является то, что для распределения на большом количестве имеющегося в достатке недорогого материала подложки требуется только небольшое количество более дорогостоящих каталитически активных металлов, поэтому существенно снижается стоимость каталитических материалов, требующихся в промышленном масштабе.

[03] Во многих процессах реакция, для которой нужен катализатор, идет быстро и ограничивается поверхностью гранулы. Следовательно, реакция зависит от геометрической площади поверхности катализатора на подложке. Кроме этого, катализатор на подложке с небольшой внутренней площадью поверхности (по ВЕТ) и, таким образом, небольшим объемом внутренних пор, как правило, характеризуется низкой активностью в указанных процессах. Прочность подложки также играет важную роль, так как ломка катализатора на подложке во время загрузки, функционирования и выгрузки может вести к снижению активности и увеличению потерь рабочего времени и издержек. Например, в процессе Midrex получения железа прямого восстановления (Direct Reduced Iron, DRI) катализаторы могут подвергаться значительным механическим нагрузкам и циклическому изменению температуры, как в случае катализаторов парового реформинга. Кроме этого, катализатор на подложке должен характеризоваться достаточным коэффициентом теплопередачи при сохранении низкой потери давления.

[04] Подложки для катализаторов в таких промышленных процессах обычно изготавливают путем экструзии, пеллетирования или гранулирования керамического порошка с последующим обжигом сырой заготовки.

[05] Однако, было обнаружено, что этими способами достижимы лишь ограниченная геометрия и физические свойства подложки. Например, подложка может иметь высокую прочность, обеспечиваемую, однако, за счет малой геометрической площади поверхности и низкой пористости.

[06] Следовательно, имеется потребность в усовершенствованных подложках для катализаторов с улучшенным сочетанием необходимых свойств. Такие усовершенствованные катализаторы также должны быть рентабельны в изготовлении. Следовательно, целью различных аспектов настоящего изобретения является решение одной или нескольких из поставленных выше проблем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[07] В соответствии с первым аспектом, настоящим изобретением обеспечивается насадочный элемент, предназначенный для использования в слое насадки, предпочтительно, подложка, предназначенная для использования в качестве подложки катализатора в реакторе со слоем насадки, при этом, насадочный элемент включает керамический материал и, при этом, насадочный элемент характеризуется геометрической площадью поверхности на объем ≥0,7 см2/см3 и боковой прочностью на раздавливание ≥250 кгс; или геометрической площадью поверхности на объем ≥1,5 см2/см3 и боковой прочностью на раздавливание ≥150 кгс; или геометрической площадью поверхности на объем ≥3 см2/см3 и боковой прочностью на раздавливание ≥60 кгс; и, при этом, насадочный элемент, необязательно, имеет пористость, по меньшей мере, 6%, например, по меньшей мере, 15% или, по меньшей мере, 20%.

[08] Насадочный элемент может представлять собой подложку катализатора, надлежащим образом, керамическую подложку катализатора.

[09] Насадочный элемент может характеризоваться геометрической площадью поверхности на объем (geometric surface area per volume, GSA) ≥0,7 см2/см3 и боковой прочностью на раздавливание ≥250 кгс; например, GSA ≥1 см2/см3, предпочтительно, GSA ≥1,2 см2/см3, более предпочтительно, GSA ≥1,3 см2/см3, наиболее предпочтительно, GSA ≥1,4 см2/см3. Насадочный элемент может характеризоваться боковой прочностью на раздавливание ≥275 кгс, предпочтительно, ≥300 кгс, более предпочтительно, ≥325 кгс, наиболее предпочтительно, ≥350 кгс.

[10] Насадочный элемент может характеризоваться геометрической площадью поверхности на объем ≥1,5 см2/см3 и боковой прочностью на раздавливание ≥150 кгс; например, GSA ≥1,7 см2/см3, предпочтительно, GSA ≥1,9 см2/см3, более предпочтительно, GSA ≥2,1 см2/см3, наиболее предпочтительно, GSA ≥2,3 см2/см3. Насадочный элемент может характеризоваться боковой прочностью на раздавливание ≥170 кгс, предпочтительно, ≥185 кгс, более предпочтительно, ≥200 кгс, наиболее предпочтительно, ≥215 кгс.

[11] Насадочный элемент может характеризоваться геометрической площадью поверхности на объем ≥3 см2/см3 и боковой прочностью на раздавливание ≥60 кгс; например, GSA ≥3,3 см2/см3, предпочтительно, GSA ≥3,6 см2/см3, более предпочтительно, GSA ≥3,9 см2/см3, наиболее предпочтительно, GSA ≥4,2 см2/см3. Насадочный элемент может характеризоваться боковой прочностью на раздавливание ≥70 кгс, предпочтительно, ≥80 кгс, более предпочтительно, ≥90 кгс, наиболее предпочтительно, ≥100 кгс.

[12] При этом, GSA на объем рассчитывают, измеряя наружные размеры насадочного элемента, включая все параметры макроструктуры и поверхностной структуры, и вычисляя площадь поверхности. Рассчитанную площадь поверхности затем делят на рассчитанный объем насадочного материала. Для выполнения таких расчетов быстро и точно может быть использовано надлежащее программное обеспечение 3D моделирования.

[13] В настоящем документе боковая прочность на раздавливание выражена в кгс. Это соответствует максимальной нагрузке, зафиксированной в точке разрушения образца минимальным диаметром 80 мм при его сжатии и раздавливании между двумя параллельными, плоскими пластинами из закаленной стали. Одна пластина прикреплена к динамометрическому элементу с регистрирующим устройством, а другая прикреплена к плунжеру, который движется с регулируемой скоростью 5 мм/мин. Начальные пробные испытания проводили для определения измерения, в котором насадочный элемент наименее прочный. Затем испытания по определению боковой прочности на раздавливание проводили в этом измерении.

[14] Насадочный элемент может иметь пористость ≥6%, предпочтительно, ≥15%, более предпочтительно, ≥20%, наиболее предпочтительно, ≥25%. Насадочный элемент может иметь пористость от 6 до 50%, предпочтительно, от 15 до 40%, более предпочтительно, от 20 до 35%, наиболее предпочтительно, от 25 до 30%. Соответственно, подложка имеет пористость ≥15%, более предпочтительно, ≥20%, наиболее предпочтительно, ≥25%. Подложка может иметь пористость от 15 до 50%, более предпочтительно, от 20 до 40%, наиболее предпочтительно, от 25 до 35%.

[15] При этом, пористость измеряют методом ртутной интрузионной порозиметрии с использованием ASTM D4284-12(2017)e1, Standard Test Method for Determining Pore Volume Distribution of Catalysts and Catalyst Carriers by Mercury Intrusion Porosimetry (Стандартный метод испытания для определения распределения порового пространства катализаторов и носителей катализаторов методом ртутной интрузионной порозиметрии).

[16] Насадочный элемент надлежащим образом имеет макроструктуру и поверхностную структуру на наружной поверхности макроструктуры.

[17] Макроструктура может иметь многодольчатую форму, например, трехдольчатую, четырехдольчатую или пятидольчатую; форму кольца; сферы; куба; кубоида; цилиндра или зубчатки.

[18] Макроструктура зубчатки включает множество зубцов, идущих радиально наружу. Макроструктура зубчатки может иметь горизонтальное поперечное сечение, имеющее, по существу, круглую, треугольную, квадратную или прямоугольную и т.д. форму, если исключить зубцы. По меньшей мере, некоторые, предпочтительно, все зубцы могут быть сужающимися до глубине и/или ширине зубца, предпочтительно, каждый зубец сужается в том же направлении, что и другие зубцы зубчатки, целесообразно, если самая широкая и глубоко лежащая часть зубца находится на одном и том же конце зубца.

[19] Макроструктура может иметь углубленную верхнюю и/или нижнюю поверхность, целесообразно, если, по меньшей мере, 30% верхней и/или нижней поверхности углублено, например, по меньшей мере, 40% или, по меньшей мере, 50%. Следует понимать, что сквозное отверстие в макроструктуре в соответствии с настоящим изобретением не является углублением в верхней и/или нижней поверхности.

[20] Преимущественно, было обнаружено, что макроструктура зубчатки с сужающимися зубцами и/или углубленной верхней или нижней поверхностью обеспечивает улучшенную плотность укладки в сочетании с уменьшенным взаимозамыканием.

[21] Сферическая макроструктура может включать, по меньшей мере, один линейный желоб на наружной поверхности макроструктуры, например, по меньшей мере, два, по меньшей мере, три или, по меньшей мере, четыре линейных желоба. Предпочтительно, сферическая макроструктура включает, по меньшей мере, два линейных параллельных желоба, например, по меньшей мере, три или, по меньшей мере, четыре. Предпочтительно, желоба, по существу, имеют полусферическое горизонтальное поперечное сечение.

[22] Макроструктура может быть монолитной или включать одно или несколько сквозных отверстий. Предпочтительно, насадочный элемент включает, по меньшей мере, одно сквозное отверстие в макроструктуре, более предпочтительно, макроструктура включает, по меньшей мере, три отверстия. Макроструктура может представлять собой сотовую структуру. Отверстия макроструктуры могут быть прямыми или фасетированными.

[23] Насадочный элемент может включать множество поверхностных структур, целесообразно наличие множества повторяющихся поверхностных структур. Предпочтительно, насадочный элемент включает, по меньшей мере, 5 поверхностных структур, целесообразно, повторяющихся фрагментов поверхностных структур, более предпочтительно, по меньшей мере, 10, например, по меньшей мере, 15 или, по меньшей мере, 20, наиболее предпочтительно, по меньшей мере, 25.

[24] Под поверхностными структурами понимаются приподнятые и/или углубленные части подложки, высота которых значительно меньше, чем ширина/диаметр макроструктуры насадочного элемента. Такие поверхностные структуры могут рассматриваться как текстура поверхности макроструктуры насадочного элемента. Поверхностные структуры могут рассматриваться как не включающие микроскопическую шероховатость поверхности. Например, насадочный элемент может иметь кубоидную макроструктуру шириной 32 мм и длиной 50 мм. Наружная поверхность насадочного элемента может иметь множество поверхностных структур в форме множества повторяющихся идентичных дискретных возвышенностей, при этом, каждая возвышенность имеет высоту 2 мм. Следует понимать, что обычные отличительные особенности макроструктуры, такие как множество зубцов зубчатки или долей многодольчатого элемента, в соответствии с настоящим изобретением не рассматриваются как поверхностные структуры.

[25] Поверхностные структуры могут иметь форму гребней и/или возвышенностей.

[26] Гребни могут иметь форму кольцевых гребней, при этом, указанные кольцевые гребни не ограничиваются круглой формой. Кольцевые гребни могут иметь, по существу, круглую форму или форму правильного выпуклого многоугольника, например, треугольника, квадрата, пятиугольника, шестиугольника, семиугольника, восьмиугольника, девятиугольника или десятиугольника. Предпочтительно, кольцевые гребни имеют форму правильного выпуклого многоугольника, например, пятиугольника, шестиугольника или семиугольника, наиболее предпочтительно, шестиугольника. Часть поверхностной структуры, расположенная между кольцевыми гребнями, может быть плоской, наклонной и/или изогнутой. Например, часть поверхностной структуры, расположенная между кольцевыми гребнями, может иметь форму перевернутой пирамиды. Поверхностные структуры могут включать множество связанных кольцевых гребневых структур, надлежащим образом взаимосвязанных кольцевых гребневых структур, где гребень, по меньшей мере, первой кольцевой поверхностной структуры образует часть второй кольцевой поверхностной структуры.

[27] Поверхностные структуры в форме возвышенностей могут быть углублены в макроструктуру или выступать из макроструктуры наружу. Возвышенности могут представлять собой изогнутые, пирамидальные и/или ступенчатые возвышенности. Ступенчатые возвышенности могут включать от 2 до 10 ступеней, например, от 3 до 8 ступеней. Возвышенности могут быть взаимосвязанными так, что соседние возвышенности соприкасаются или сливаются друг с другом.

[28] Средняя высота поверхностных структур насадочного элемента может составлять до 10 мм, предпочтительно, до 7 мм, более предпочтительно, до 6 мм, наиболее предпочтительно, до 5 мм.

[29] Средняя высота поверхностных структур насадочного элемента может составлять, по меньшей мере, 0,1 мм, например, по меньшей мере, 0,3 мм, предпочтительно, по меньшей мере, 0,5 мм, более предпочтительно, по меньшей мере, 0,7 мм, наиболее предпочтительно, по меньшей мере, 0,8 мм. При этом, высоту поверхностных структур измеряют при помощи кронциркуля с функцией изменения глубины.

[30] Насадочный материал может иметь наибольший габаритный размер до 1000 мм, например, до 750 мм или до 500 мм, предпочтительно, до 400 мм. Насадочный материал может иметь ширину/диаметр до 500 мм, например, до 300 мм или до 200 мм, предпочтительно, до 150 мм, более предпочтительно, до 100 мм, наиболее предпочтительно, до 50 мм.

[31] Средняя высота поверхностных структур насадочного элемента может составлять до 40% ширины/диаметра, насадочного элемента, например, до 30%, предпочтительно, до 25%, более предпочтительно, до 20%, наиболее предпочтительно, до 15%.

[32] Поверхностные структуры могут находиться, по меньшей мере, на двух поверхностях насадочного материала, например, по меньшей мере, на боковой поверхности и верхней поверхности и/или нижней поверхности.

[33] Поверхностные структуры могут находиться, по меньшей мере, на 50% боковой поверхности насадочного элемента, например, по меньшей мере, 60%, предпочтительно, по меньшей мере, 70%, более предпочтительно, по меньшей мере, 80%, наиболее предпочтительно, по меньшей мере, 85%. Поверхностные структуры могут находиться, по меньшей мере, на 50% наружной поверхности насадочного элемента, например, по меньшей мере, 60%, предпочтительно, по меньшей мере, 70%, более предпочтительно, по меньшей мере, 80%, наиболее предпочтительно, по меньшей мере, 85%. Если поверхностные структуры включают повторяющиеся серии гребней, таких как кольцевые гребни, поверхность, расположенная между гребнями, является частью поверхностной структуры и включается в данный расчет даже тогда, когда поверхность является, по существу, плоской, или когда гребни не соприкасаются.

[34] Преимущественно, насадочный элемент настоящего изобретения характеризуется увеличенной геометрической площадью поверхности, при этом, обладая высокой прочностью. Кроме этого, прочность и/или пористость насадочного элемента настоящего изобретения может быть модифицирована при сохранении той же формы и, тем самым, при ограниченных требованиях к перепроектированию и затратах. Кроме этого, насадочный элемент настоящего изобретения может быть пригодным для обеспечения высокопористых подложек, при этом, обладающих высокой прочностью. Преимущественно, насадочный элемент настоящего изобретения может обладать улучшенной геометрической площадью поверхности в сочетании с высокой прочностью и значительным уровнем пористости. Увеличенная геометрическая площадь поверхности насадочного элемента настоящего изобретения особенно выгодна в тех вариантах применения, где каталитическая реакция проходит на поверхности.

[35] Насадочные элементы настоящего изобретения также могут характеризоваться высоким коэффициентом теплопередачи в сочетании с другими улучшенными свойствами, например, плотностью укладки.

[36] Насадочный элемент настоящего изобретения также может быть использован для обеспечения слоев насадки с низкой потерей давления. Насадочный элемент настоящего изобретения может обеспечивать повышенную плотность укладки при сохранении оптимального потока газа.

[37] Насадочный элемент настоящего изобретения может представлять собой литой насадочный элемент, например, полученный формованием геля. Предпочтительно, поверхностные структуры насадочного элемента формируют на стадии литья насадочного элемента, т.е., на стадии формования сырой заготовки насадочного элемента, соответственно, путем надлежащих структур литьевой формы. Поверхностные структуры, как таковые, предпочтительно, не являются структурами, образуемыми после литьевого формования сырой заготовки насадочного элемента.

[38] В соответствии со вторым аспектом настоящего изобретения, им обеспечивается насадочный элемент, предназначенный для использования в слое насадки, предпочтительно, подложка, предназначенная для использования в качестве подложки катализатора в реакторе со слоем насадки, при этом, насадочный элемент может быть получен путем литья геля из композиции, содержащей керамический материал, органическое связующее и, необязательно, порообразователь.

[39] Надлежащие отличительные признаки второго аспекта настоящего изобретения соответствуют описанным выше в связи с первым аспектом настоящего изобретения.

[40] Насадочный элемент первого и второго аспектов изобретения может быть изготовлен из литьевой композиции, предпочтительно, из гелевой литьевой композиции. Насадочный элемент может быть изготовлен из литьевой композиции, содержащей органическое связующее, керамический материал, и, необязательно, порообразователь.

[41] Органическое связующее может быть пригодно для полного, по существу, удаления из насадочного элемента после формования насадочного элемента, предпочтительно, путем тепловой обработки, более предпочтительно, для удаления во время обжига насадочного элемента.

[42] Органическое связующее может содержать полимеризуемый компонент, надлежащим образом включающий полимеризуемый мономер и сшивающий компонент, при этом, связующее пригодно для полимеризации с образованием (со)полимера.

[43] Полимеризуемый мономер может включать этилен-ненасыщенные мономеры одного или нескольких типов, например, акриловый мономер или его производные, такие как акриламидный мономер и/или виниловый мономер, например, мономер, выбранный как один или несколько из следующих: метакриламид (MAM), н-(гидроксиметил)акриламид(hMAM), гидроксиэтилакриламид (hEAM) и/или н-винил-2-пирролидинон (NVP). Предпочтительно, полимеризуемый мономер включает один или несколько акриламидных мономеров, более предпочтительно, мономер, выбранный как один или несколько из следующих: метакриламид (MAM), н-(гидроксиметил)акриламид(hMAM) и гидроксиэтилакриламид (hEAM). Наиболее предпочтительно, полимеризуемый мономер включает МАМ.

[44] Сшивающий компонент может быть выбран как один или несколько диэтилен-ненасыщенных мономеров, таких как диакриловый мономер или его производные, например, диакриламидный мономер; соль акриловой кислоты и/или замещенный полиэтиленгликолем акриловый мономер. Сшивающий компонент может быть выбран как один или несколько из следующих: поли(этиленгликоль)диметакрилат (PEGDMA), н, н'-метиленбис(акриламид) (BIS), акрилат аммония и PEG метилэтилметакрилат (PEGMEM), предпочтительно, один или несколько из следующих: поли(этиленгликоль)диметакрилат (PEGDMA) и н, н'-метиленбис(акриламид) (BIS).

[45] Органическое связующее может быть образовано из 40-95% полимеризуемого мономера и 60-5% сшивающего компонента, например, из 50-90% полимеризуемого мономера и 50-10% сшивающего компонента или из 55-85% полимеризуемого мономера и 45-15% сшивающего компонента или из 60-80% полимеризуемого мономера и 40-20% сшивающего компонента, например, из 65-75% полимеризуемого мономера и 35-25% сшивающего компонента.

[46] Композиция может дополнительно включать ускоритель полимеризации, пригодный для ускорения полимеризации связующего. Ускоритель полимеризации может представлять собой любой надлежащий ускоритель. Например, ускоритель может представлять собой тетраметилэтилендиамин (ТЕМЕD).

[47] Композиция может дополнительно включать инициатор, пригодный для инициации полимеризации связующего Инициатор может представлять собой любой пригодный инициатор. Инициатор может представлять собой свободнорадиальный инициатор. Например, инициатор может представлять собой персульфат аммония и/или персульфат калия.

[48] Порообразователь может быть пригоден для удаления из насадочного элемента после формования насадочного элемента, предпочтительно, путем тепловой обработки, более предпочтительно, во время обжига насадочного элемента. Порообразователь может быть выбран как один или несколько из следующих: микробусины, крахмал, зерна и/или целлюлоза.

[49] Порообразователь может характеризоваться распределением частиц по размерам, в котором D10 составляет от 5 до 100 мкм, предпочтительно, от 10 до 75 мкм, более предпочтительно, от 15 до 50 мкм, наиболее предпочтительно, от 20 до 40 мкм. D50 порообразователя может составлять от 50 до 200 мкм, предпочтительно, от 75 до 175 мкм, более предпочтительно, от 90 до 160 мкм, наиболее предпочтительно, от 100 до 150 мкм. D90 порообразователя может составлять от 120 до 300 мкм, предпочтительно, от 150 до 270 мкм, более предпочтительно, от 170 до 250 мкм, наиболее предпочтительно, от 185 до 235 мкм.

[50] Керамический материал может представлять собой жаропрочный керамический материал. Керамический материал может включать оксид алюминия, силикат алюминия, алюминат магния, алюминат кальция, оксид циркония, оксид кремния, титанат, углерод и/или оксид магния.

[51] Керамический материал может характеризоваться распределением частиц по размерам, в котором D10 составляет от 0,1 до 20 мкм, предпочтительно, от 0,5 до 10 мкм, более предпочтительно, от 1 до 5 мкм, наиболее предпочтительно, от 1,5 до 3 мкм. D50 порообразователя может составлять от 0,5 до 30 мкм, предпочтительно, от 1 до 25 мкм, более предпочтительно, от 1,5 до 20 мкм, наиболее предпочтительно, от 2 до 15 мкм. D90 порообразователя может составлять от 10 до 100 мкм, предпочтительно, от 15 до 80 мкм, более предпочтительно, от 20 до 70 мкм, наиболее предпочтительно, от 25 до 60 мкм.

[52] Керамический материал может быть керамическим порошком. Керамический порошок может быть получен путем измельчения в шаровой мельнице или распылительной сушки. Было обнаружено, что, преимущественно, керамический порошок, измельченный в шаровой мельнице или высушенный распылением, обладает более удобными литейными свойствами.

[53] Композиция или насадочный элемент может включать промотор, пригодный для повышения активности основной реакции и/или подавления нежелательных побочных реакций. Промотор может быть выбран как один или несколько оксидов лантана, меди, магния, марганца, калия, кальция, циркония, бария, церия, натрия, лития, молибдена, иттрия, кобальта и хрома.

[54] Композиция может дополнительно включать носитель, такой как водный носитель. Надлежащим образом, композиция является водной керамической суспензией.

[55] Композиция может включать дополнительные добавки. Например, композиция может включать диспергатор, такой как полимерная соль, например, соль полиакриловой кислоты, предпочтительно, аммониевая соль полиакриловой кислоты. Надлежащий диспергатор может быть выбран как один или несколько из следующих: Ecodis P90, Narlex L042 и Oispex A40.

[56] Композиция может включать от 0,1 до 10% полимеризуемого мономера относительно сухого веса композиции, предпочтительно, от 0,5% до 8% вес., более предпочтительно, от 1% до 6% вес., например, от 1,5% до 5% вес., наиболее предпочтительно, от 2 до 4% вес.

[57] Композиция может включать от 0,1 до 10% сшивающего компонента относительно сухого веса композиции, предпочтительно, от 0,5% до 8% вес., более предпочтительно, от 0,75% до 6% вес., например, от 1% до 5% вес., наиболее предпочтительно, от 1 до 4% вес.

[58] Композиция может включать от 50 до 90% керамического материала относительно сухого веса композиции, предпочтительно, от 50% до 90% вес., более предпочтительно, от 55% до 85% вес., наиболее предпочтительно, от 60 до 80% вес. Насадочный элемент может включать, по меньшей мере, 75% керамического материала относительно сухого веса композиции, предпочтительно, по меньшей мере, 85% вес., более предпочтительно, по меньшей мере, 90% вес., например, по меньшей мере, 95% вес., наиболее предпочтительно, по меньшей мере, 97% вес. керамического материала.

[59] Композиция может включать от >0 до 40% порообразователя относительного сухого веса композиции, предпочтительно, от 0,5 до 30% вес., более предпочтительно, от 2 до 25% вес., например, от 3 до 20% вес., наиболее предпочтительно, от 4 до 15% вес.

[60] Композиция может включать от 0,1 до 5% инициатора относительного сухого веса композиции, предпочтительно, от 0,5 до 4% вес., более предпочтительно, от 0,75 до 3,5% вес., наиболее предпочтительно, от 1 до 3% вес.

[61] Композиция может включать до 5% ускорителя относительного сухого веса композиции, предпочтительно, до 3% вес., более предпочтительно, до 2% вес., наиболее предпочтительно, до 1,5% вес.

[62] Композиция может включать от 0,1 до 10% диспергатора относительного сухого веса композиции, предпочтительно, от 0,5 до 8% вес., более предпочтительно, от 0,75 до 6% вес., наиболее предпочтительно, от 1 до 5% вес.

[63] Композиция может характеризоваться содержанием твердой фазы от 45 до 99% относительно общего веса композиции, например, от 50 до 95% вес., предпочтительно, от 55 до 90% вес., наиболее предпочтительно, от 60 до 85% вес.

[64] Композиция может быть образована путем соединения предварительно подготовленных водного связующего и керамической композиции. Надлежащим образом водное связующее включает полимеризуемый мономер, сшивающий компонент и воду.

[65] Насадочный элемент настоящего изобретения может являться инертным насадочным элементом. Как таковой, инертный насадочный элемент может, по существу, не содержать каталитический материал. Преимущественно, использование инертного насадочного элемента, соответствующего настоящему изобретению, в слое катализатора обеспечивает улучшенную теплопередачу и турбулентность потока газа, что далее в этом реакторе способствует созданию надлежащей для заданной реакции температуры реакционных сред.

[66] Насадочный элемент, или подложка, настоящего изобретения может представлять собой катализатор на подложке, включающий каталитический материал. Каталитический материал надлежащим образом пригоден для проявления каталитической активности в заданном процессе, в котором применим катализатор на подложке.

[67] В соответствии с третьим аспектом настоящего изобретения, им обеспечивается катализатор на подложке, при этом, катализатор на подложке включает керамический материал и каталитический материал, при этом, катализатор на подложке характеризуется геометрической площадью поверхности на объем ≥0,7 см2/см3 и боковой прочностью на раздавливание ≥250 кгс; или геометрической площадью поверхности на объем ≥1,5 см2/см3 и боковой прочностью на раздавливание ≥150 кгс; или геометрической площадью поверхности на объем ≥3 см2/см3 и боковой прочностью на раздавливание ≥60 кгс; и, при этом, катализатор на подложке, необязательно, имеет пористость, по меньшей мере, 6%, например, по меньшей мере, 15% или, по меньшей мере, 20%.

[68] В соответствии с четвертым аспектом настоящего изобретения, им обеспечивается катализатор на подложке, при этом, катализатор на подложке может быть получен путем литья геля из композиции, содержащей керамический материал, органическое связующее и, необязательно, порообразователь.

[69] Надлежащие отличительные признаки третьего и четвертого аспектов настоящего изобретения соответствуют описанным выше в связи с первым и вторым аспектами настоящего изобретения.

[70] Каталитический материал может включать металл, выбранный как один или несколько переходных металлов, надлежащим образом, оксид переходного металла и/или благородный металл, надлежащим образом, его сплав. Каталитический материал может включать металл, выбранный как один или несколько из следующих: железо, никель, серебро, золото, платина, рутений, ванадий, молибден и кобальт.

[71] В соответствии с пятым аспектом настоящего изобретения им обеспечивается способ изготовления насадочного элемента, такого как подложка, или катализатора на подложке, надлежащим образом, насадочного элемента, соответствующего первому или второму аспекту настоящего изобретения, или катализатора на подложке, соответствующего третьему или четвертому аспекту настоящего изобретения, включающий стадии, на которых:

а. приводят в контакт композицию для изготовления насадочного элемента или катализатора на подложке, надлежащим образом, композицию, определенную в связи с первым или вторым аспектом, с инициатором и, необязательно, ускорителем полимеризации;

b. помещают полученную на стадии (а) композицию в форму;

с. извлекают композицию из формы с получением сырой заготовки;

d. необязательно, сушат сырую заготовку при комнатной температуре или прокаливают сырую заготовку при повышенной температуре;

е. обжигают сырую заготовку;

f. необязательно пропитывают насадочный элемент каталитическим материалом.

[72] Композиция может быть перемешана до помещения в форму с получением гомогенной суспензии, надлежащим образом, до добавления инициатора и необязательного ускорителя. Композиция может быть перемешана после добавления инициатора и необязательного ускорителя с получением гомогенной суспензии.

[73] Форма, предпочтительно, является литьевой формой. Форма может быть пригодна для формирования на сырой заготовке поверхностных структур.

[74] Сырая заготовка, полученная на стадии (с), может быть высушена путем прокаливания сырой заготовки при ≥40°С, например, ≥50°С или ≥55°С или ≥60°С. Надлежащим образом, сырая заготовка может подвергаться прокаливанию в течении ≥10 часов, например, ≥15 часов или ≥20 часов, например, ≥24 часов.

[75] Сырая заготовка может быть подвергнута обжигу при ≥1000°С, предпочтительно, ≥1200°С, более предпочтительно, ≥1400°С, наиболее предпочтительно, ≥1500°С. Надлежащим образом, сырую заготовку обжигают до тех пор, пока, по существу, все связующее и порообразователь не будут удалены из подложки или катализатора на подложке.

[76] Насадочный элемент может быть пропитан каталитическим материалом путем погружения насадочного элемента в раствор каталитического материала. После погружения погруженный насадочный материал может быть высушен.

[77] Преимущественно, настоящее изобретение делает возможным выемку сырой заготовки подложки или катализатора на подложке из формы, пока она еще относительно эластичная, упрощая обращение с ней. Это ведет к уменьшению процента брака по сравнению с другими способами литья.

[78] В соответствии с шестым аспектом настоящего изобретения, им обеспечивается способ изготовления насадочного элемента, такого как подложка для катализатора, или катализатора на подложке, надлежащим образом, насадочного элемента, соответствующего первому или второму аспекту настоящего изобретения, или катализатора на подложке, соответствующего третьему или четвертому аспекту настоящего изобретения, включающий стадии, на которых:

а. необязательно, разрабатывают цифровую модель насадочного элемента или катализатора на подложке;

b. изготавливают соответствующий модели прекурсор посредством технологии аддитивного производства, предпочтительно, печати на 3D принтере;

с. изготавливают литьевую форму из прекурсора;

d. осуществляют литьевое формование литьевой композиции, надлежащим образом, литьевой композиции, определенной в связи с первым или вторым аспектом, с получением насадочного элемента или катализатора на подложке; надлежащим образом, в соответствии со способом пятого аспекта настоящего изобретения.

[79] В соответствии с седьмым аспектом настоящего изобретения, им обеспечивается реактор, в котором имеется слой катализатора, при этом, слой катализатора включает насадочный элемент, надлежащим образом, подложку, соответствующий первому или второму аспекту настоящего изобретения, и/или катализатор на подложке, соответствующий третьему или четвертому аспекту настоящего изобретения.

[80] В соответствии с восьмым аспектом настоящего изобретения, им обеспечивается реакционная среда, содержащая слой катализатора, при этом, слой катализатора включает насадочный элемент, соответствующий первому или второму аспекту настоящего изобретения, и/или катализатор на подложке, соответствующий третьему или четвертому аспекту настоящего изобретения.

[81] Надлежащим образом, реактор или реакционная среда предназначены для производства синтез-газа, такого как аммиак, метанол, водород, пероксид водорода и/или оксоспирты; прямого восстановления железа (DRI); эндотермического производства газа; каталитического частичного окисления; или автотермического реформинга.

[82] В соответствии с девятым аспектом настоящего изобретения, им обеспечивается использование насадочного элемента, надлежащим образом, подложки, соответствующего первому или второму аспекту настоящего изобретения, в качестве подложки катализатора.

[83] В соответствии с десятым аспектом настоящего изобретения, им обеспечивается способ производства синтез-газа, такого как аммиак, метанол, водород, пероксид водорода и/или оксоспирты, включающий использование реактора, в котором имеется слой катализатора, при этом, слой катализатора включает насадочный элемент, соответствующий первому или второму аспекту настоящего изобретения, и/или катализатор на подложке, соответствующий третьему или четвертому аспекту настоящего изобретения.

[84] В соответствии с одиннадцатым аспектом настоящего изобретения, им обеспечивается способ производства железа прямого восстановления, включающий использование реактора, в котором имеется слой катализатора, при этом, слой катализатора включает насадочный элемент, соответствующий первому или второму аспекту настоящего изобретения, и/или катализатор на подложке, соответствующий третьему или четвертому аспекту настоящего изобретения.

[85] В соответствии с двенадцатым аспектом настоящего изобретения, им обеспечивается способ эндотермического производства газа, включающий использование реактора, в котором имеется слой катализатора, при этом, слой катализатора включает насадочный элемент, соответствующий первому или второму аспекту настоящего изобретения, и/или катализатор на подложке, соответствующий третьему или четвертому аспекту настоящего изобретения.

[86] В соответствии с тринадцатым аспектом настоящего изобретения, им обеспечивается способ каталитического частичного окисления, включающий использование реактора, в котором имеется слой катализатора, при этом, слой катализатора включает насадочный элемент, соответствующий первому или второму аспекту настоящего изобретения, и/или катализатор на подложке, соответствующий третьему или четвертому аспекту настоящего изобретения.

[87] В соответствии с четырнадцатым аспектом настоящего изобретения, им обеспечивается способ каталитического частичного окисления, включающий использование реактора, в котором имеется слой катализатора, при этом, слой катализатора включает насадочный элемент, соответствующий первому или второму аспекту настоящего изобретения, и/или катализатор на подложке, соответствующий третьему или четвертому аспекту настоящего изобретения.

[88] В соответствии с пятнадцатым аспектом настоящего изобретения, им обеспечивается способ автотермического реформинга, включающий использование реактора, в котором имеется слой катализатора, при этом, слой катализатора включает насадочный элемент, соответствующий первому или второму аспекту настоящего изобретения, и/или катализатор на подложке, соответствующий третьему или четвертому аспекту настоящего изобретения.

[89] Любой числовой диапазон, приведенный в настоящем документе, подразумевает включение всех входящих в него поддиапазонов. Например, хотя упоминается подложка, связующее, полимеризуемый мономер (с неопределенным артиклем единственного числа в тексте на английском языке) и т.п., каждое из этого и любые другие компоненты могут иметь модификатор «один или несколько». В настоящем контексте термин «полимер» относится к олигомерами, гомополимерам и сополимерам, а префикс «поли» означает «два или более».

[90] Все отличительные признаки, приведенные в настоящем документе, могут быть объединены с любым из описанных выше аспектов в любом сочетании.

[91] Для лучшего понимания изобретения, и чтобы показать, как могут быть воплощены в жизнь варианты его осуществления, далее для примера приводятся экспериментальные данные и фигуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

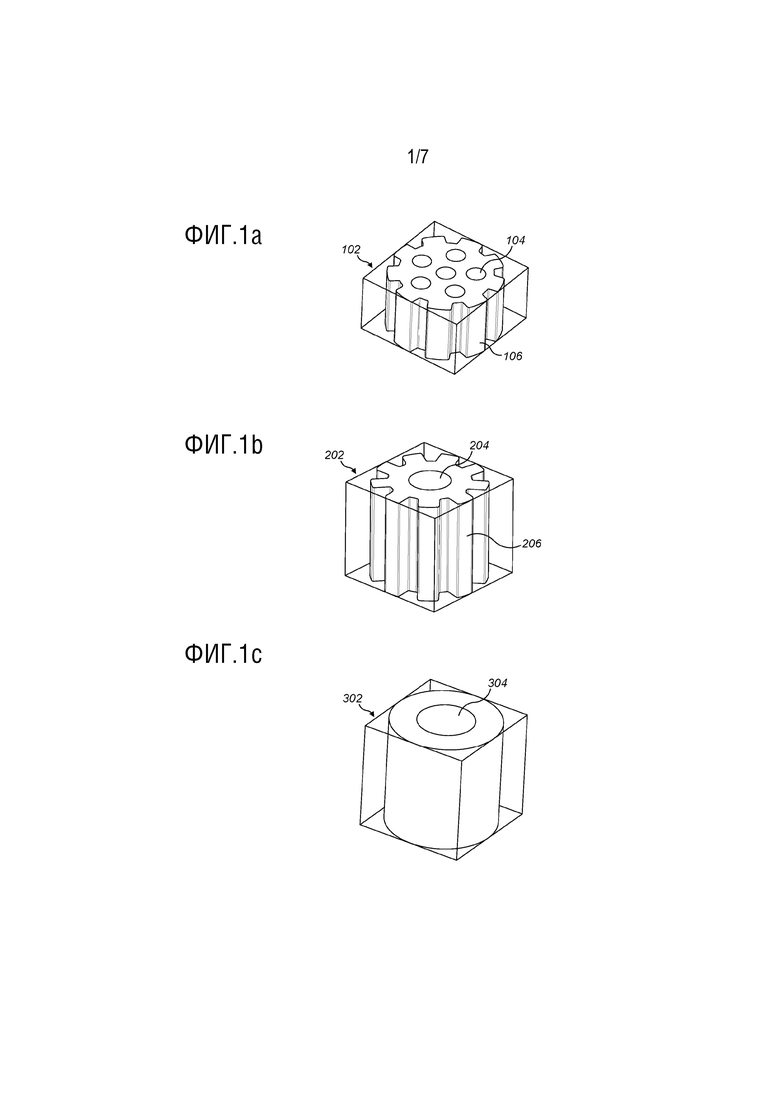

[92] На фиг. 1а-с показан вид в перспективе двух катализаторов на подложке и одного инертного насадочного элемента, которые не соответствуют настоящему изобретению.

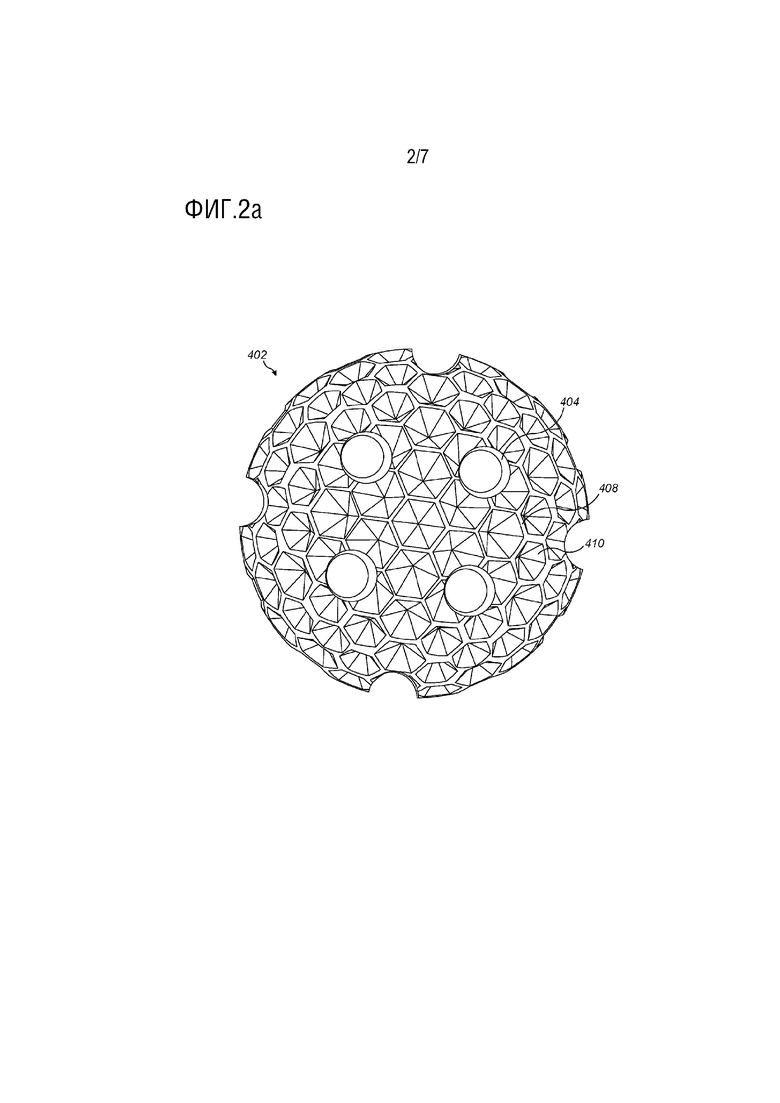

[93] На фиг. 2а-b показан вид сверху и вид в перспективе, соответственно, первого варианта осуществления подложки катализатора, соответствующей настоящему изобретению.

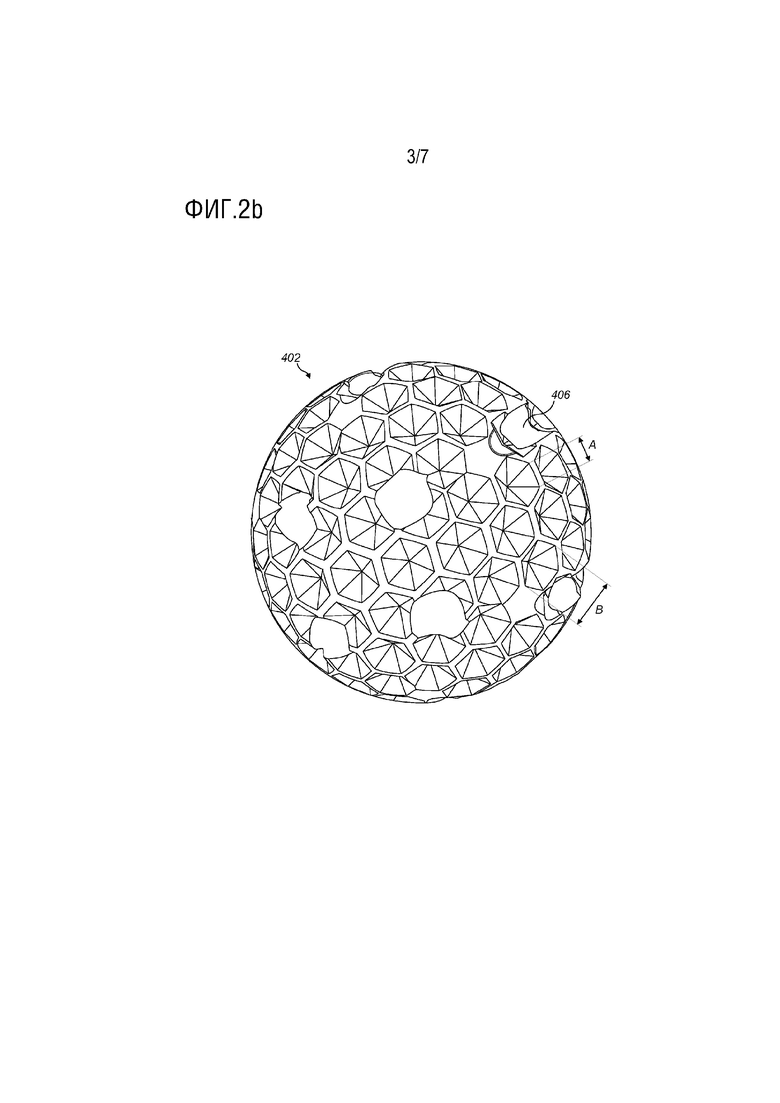

[94] На фиг. 3 показан вид в перспективе второго варианта осуществления подложки катализатора, соответствующей настоящему изобретению.

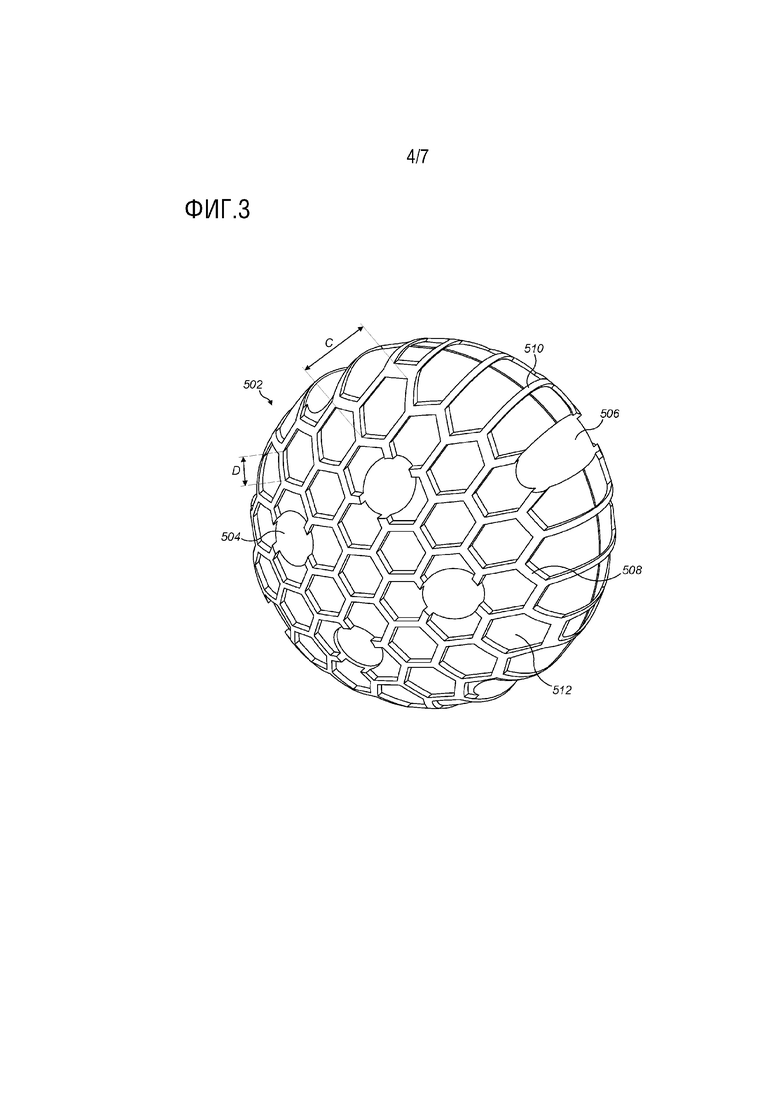

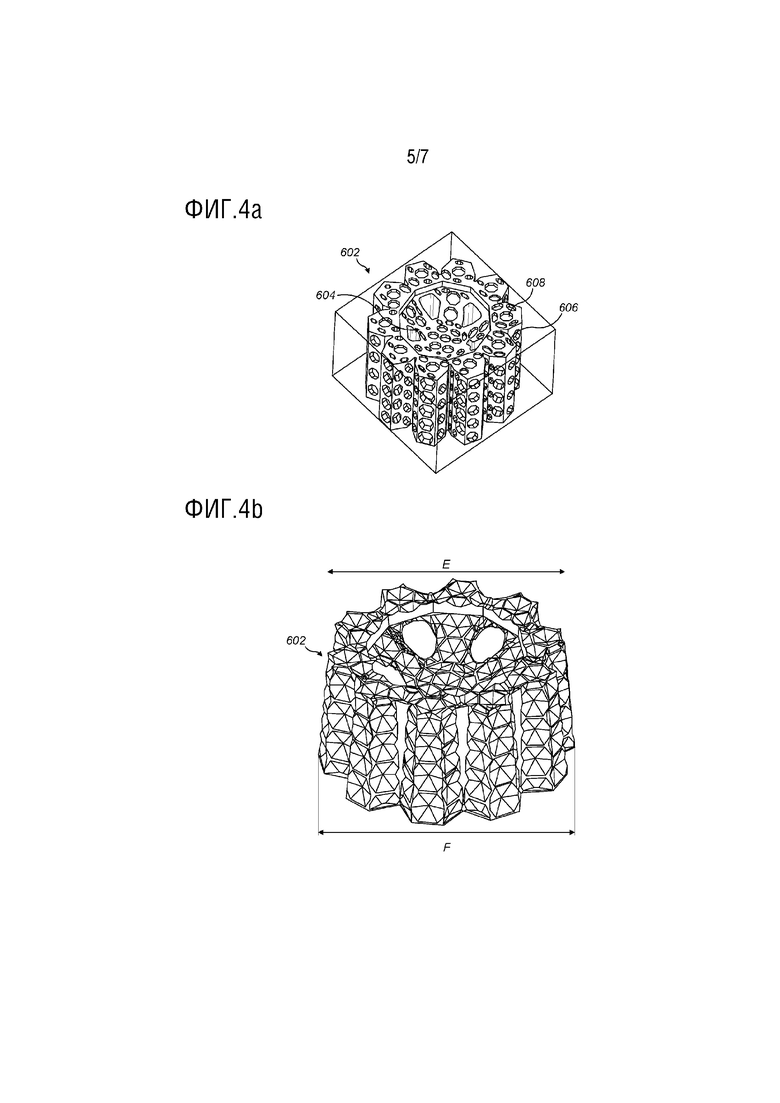

[95] На фиг. 4а-b показан вид в перспективе первого варианта осуществления катализатора на подложке, соответствующего настоящему изобретению.

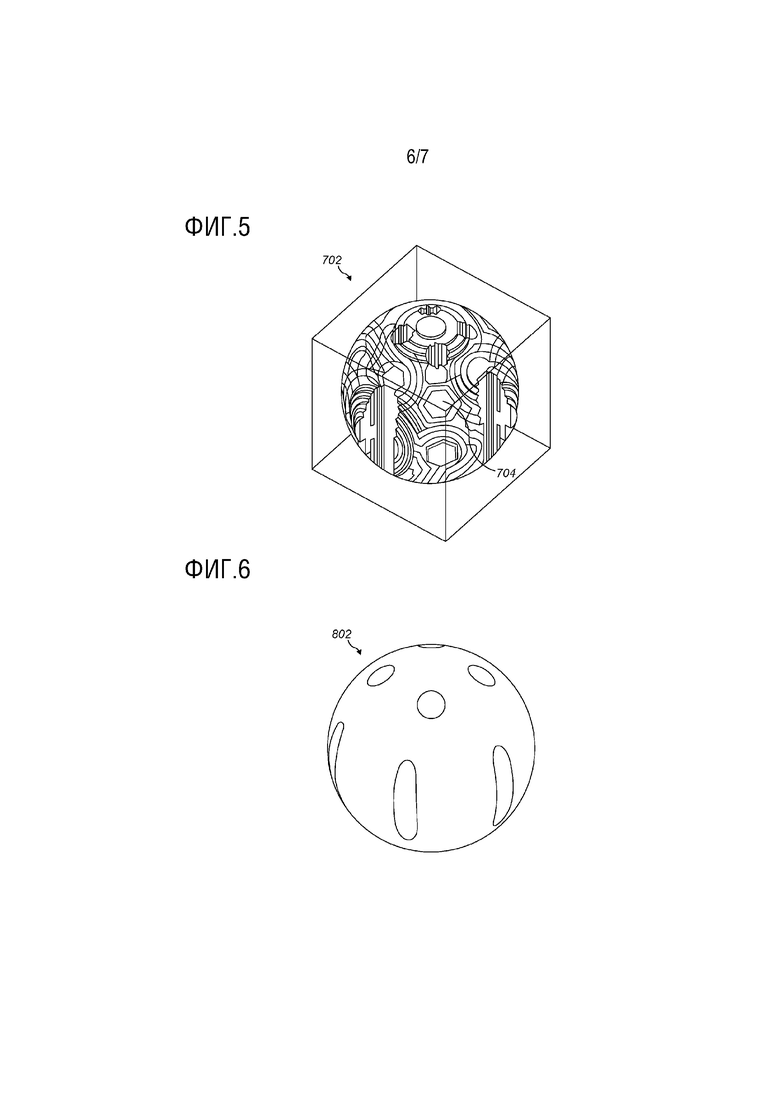

[96] На фиг. 5 показан вид в перспективе второго варианта осуществления катализатора на подложке, соответствующего настоящему изобретению.

[97] На фиг. 6 показан вид в перспективе первого варианта осуществления инертного насадочного элемента, соответствующего настоящему изобретению.

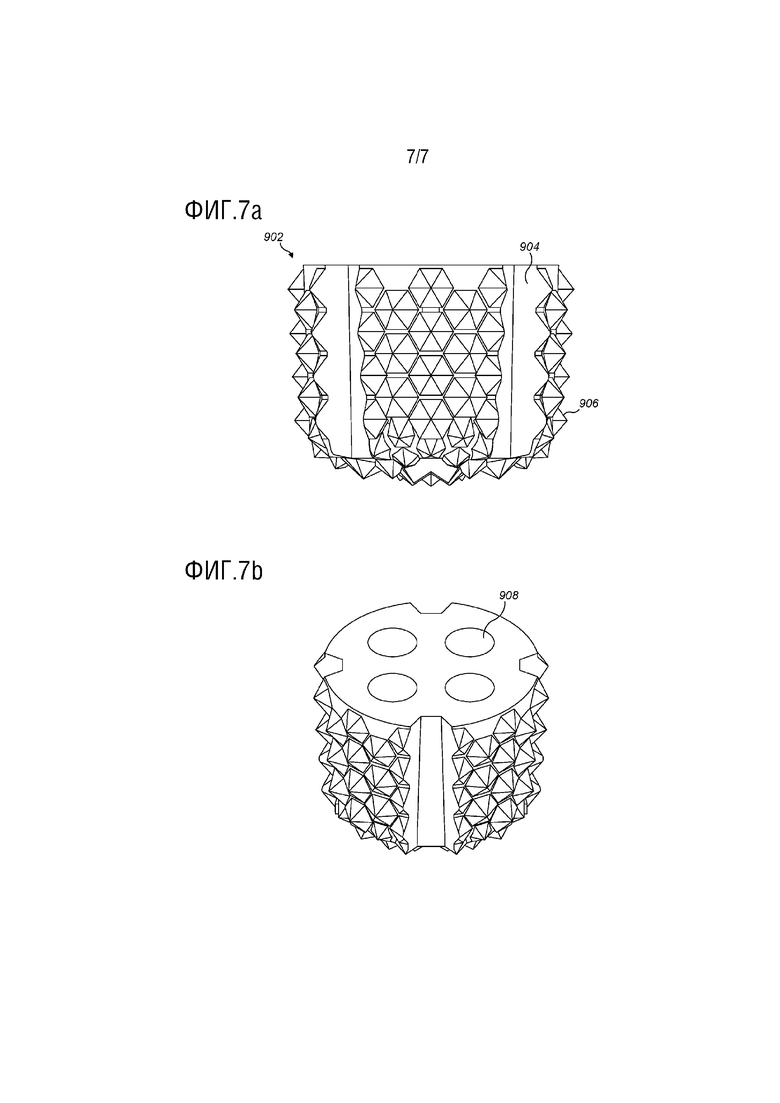

[98] На фиг. 7а-b показан вид сбоку и вид в перспективе, соответственно, четвертого варианта осуществления катализатора на подложке, соответствующего настоящему изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[99] На фиг. 1а показан характеризующийся высокой активностью катализатор 102 на подложке для производства DRI, не соответствующий настоящему изобретению, имеющий макроструктуру цилиндрической зубчатки без поверхностных структур со множеством отверстий 104, идущих в продольном направлении, и множеством отстоящих друг от друга, продольно ориентированных зубцов 106, выступающих из подложки радиально наружу.

[100] На фиг. 1b представлен малоактивный катализатор 202 на подложке для производства DRI, не соответствующий настоящему изобретению, имеющий такую же форму, что и катализатор 102 на подложке, за исключением того, что катализатор 202 на подложке имеет только одно продольное отверстие 204, расположенное по центру, и высоту, приблизительно, в два раза большую, чем у катализатора 102 на подложке.

[101] На фиг. 1с показан инертный насадочный элемент 302, не соответствующий настоящему изобретению, имеющий цилиндрическую макроструктуру без поверхностных структур и единственное центральное продольное отверстие 304.

[102] На фиг. 2(а) и (b) показана подложка 402, соответствующая первому варианту осуществления настоящего изобретения, имеющая сферическую макроструктуру с четырьмя находящимися на одинаковом расстоянии друг от друга параллельными отверстиями 404, идущими между противоположными сторонами подложки. На подложке 402 также имеется четыре находящихся на одинаковом расстоянии друг от друга параллельных полусферических желоба 406, расположенных на наружной поверхности подложки. Каждый желоб имеет радиус 2 мм. На наружной поверхности подложки 402 имеется множество взаимосвязанных гексагональных гребенчатых поверхностных структур 408, проходящих, по существу, по всей наружной поверхности. Внутренняя ширина В гексагонального гребня составляет 5,21 мм, внутренняя длина А каждой стороны равна 2,61 мм. Часть поверхностной структуры, расположенная между внутренними краями гребней 410, представляет собой незамкнутую перевернутую гексагональную пирамиду. Глубина каждой поверхностной структуры составляет 2 мм.

[103] На фиг. 3 показана подложка 502, соответствующая настоящему изобретению, которая также имеет сферическую макроструктуру. Подложка 502 также снабжена четырьмя находящимися на одинаковом расстоянии друг от друга параллельными отверстиями 504, идущими между противоположными сторонами подложки, и четырьмя находящимися на одинаковом расстоянии друг от друга параллельными полусферическими канавками 506, расположенными на наружной поверхности подложки 502, радиус каждой из которых составляет 2 мм. Поверхностные структуры подложки 502 имеют состоящую из двух частей форму со множеством взаимосвязанных гексагональных гребней 508, идущих по противоположным сторонам подложки 502. внутренняя ширина D гексагональных гребней составляет 6,93 мм, внутренняя длина С каждой стороны равна 3,46 мм. Эти две части гексагональных поверхностных структур соединяют дополнительные поверхностные структуры в форме множества, по существу, равномерно распределенных параллельных гребней 510. Часть 512 поверхностной структуры, проходящая между гребнями 508, по существу, плоская, за исключением кривизны макроструктуры подложки.

[104] На фиг. 4а и 4b показан характеризующийся высокой активностью катализатор 602 на подложке для производства DRI, соответствующий настоящему изобретению. Катализатор 602 на подложке имеет макроструктуру, подобную макроструктуре сравнительного катализатора 102 на подложке в том, что макроструктура катализатора 602 на подложке имеет форму цилиндрической зубчатки со множество отверстий (всего 5), идущих в продольном направлении, и множество отстоящих друг от друга, продольно ориентированных зубцов (всего 10), выступающих из подложки радиально наружу. Макроструктура катализатора 602 на подложке отличается от 102 тем, что макроструктура катализатора 602 на подложке дополнительно включает углубление 604 в верхней поверхности подложки 602. Кроме того, каждый из зубцов зубчатки сужается в направлении глубины так, что катализатор 602 на подложке имеет наибольшую наружную ширину F у основания (38,0 мм) и наименьшее наружную ширину Е у верхней поверхности катализатора 602 на подложке (35,1 мм). Каждый зубец также сужается по ширине от самой широкой части у основания катализатора 602 на подложке до самой узкой части у верхней поверхности катализатора 602 на подложке.

[105] В отличие от катализатора 102 на подложке, имеющего, по существу, гладкую наружную поверхность без поверхностных структур, катализатор 602 на подложке имеет поверхностные структуры, покрывающие, по существу, всю наружную поверхность катализатора 602 на подложке. В целом, поверхностные структуры имеют форму взаимосвязанных гексагональных гребней 606, в которых части 608 поверхностных структур между гребнями, по существу, плоские.

[106] На фиг. 5 представлен малоактивный катализатор 702 на подложке для производства DRI, соответствующий настоящему изобретению. Катализатор 702 на подложке имеет такую же макроструктуру, что и подложка 402, но иные поверхностные структуры. Поверхностные структуры катализатора 702 на подложке имеют форму множества перекрывающихся ступенчатых возвышенностей 704, покрывающих, по существу, всю наружную поверхность катализатора 702 на подложке.

[107] На фиг. 6 показан инертный насадочный элемент 802, соответствующий настоящему изобретению, который имеет такую же макроструктуру и поверхностные структуры, как и катализатор 702 на подложке, за исключением того, что элемент 802 имеет гладкую наружную поверхность без поверхностных структур.

[108] На фиг. 7а и 7b показан другой вариант осуществления катализатора 902 на подложке. Катализатор 902 на подложке имеет цилиндрическую макроструктуру с четырьмя равномерно распределенными параллельными отверстиями 908, идущими продольно между противоположными сторонами катализатора 902 на подложке, и четырьмя равномерно распределенными канавками 904 на наружной поверхности катализатора 902 на подложке. Каждая канавка сужается по ширине от максимальной ширины у верхней поверхности катализатора до минимальной ширины у нижней поверхности катализатора. Катализатор 902 имеет поверхностную структуру 906 в форме множества выступающих вверх гексагональных пирамид. Поверхностная структура 906 покрывает, по существу, всю боковую и нижнюю поверхность катализатора 902 на подложке кроме основания и боковых поверхностей канавок 904. На верхней поверхности катализатора 902 поверхностных структур нет.

[109] Для изготовления подложек, катализаторов на подложке и насадочного элемента, соответствующих изобретению, путем 3D моделирования смоделировали реактор с целью разработки цифровой модели оптимальной макроструктуры и особенностей поверхности, обеспечивающих большую геометрическую площадь поверхности в сочетании с повышенной плотностью укладки и низкой потерей давления.

[110] Затем, используя технологию аддитивного производства, при помощи 3D принтера изготовили прекурсор формы, пригодной для изготовления спроектированного насадочного элемента.

[111] Затем напечатанный прекурсор использовали для изготовления формы для литься спроектированного насадочного элемента. Форму помещали в формовочное устройство, подготавливали литьевую композицию и осуществляли литье. Полученную сырую заготовку обжигали, затем погружали в раствор, содержащий каталитический материал.

[112] Пример 1 катализатора на подложке

[113] Пример 1 катализатора на подложке в соответствии с настоящим изобретением изготовили из литьевой композиции, полученной путем смешивания указанных выше компонентов следующим способом.

[114] Порошкообразный оксид алюминия, порообразователь и диспергатор смешали с получением порошкообразной смеси. Водный раствор мономера, содержащий образующий цепные молекулы мономер, сшивающий цепные молекулы мономер и воду, добавили в порошкообразную смесь с получением водной суспензии. Затем в водную суспензию добавили катализатор и инициатор. Количество каждого компонента в полученной суспензии были следующими:

[115] Затем полученную водную суспензию отливали в форму. После того, как через 4-5 мин суспензия желировалась с образованием сырой заготовки, ее вынули из формы. В этот момент сырая заготовка имела эластичную желеобразную консистенцию. Затем сырую заготовку оставили при комнатной температуре на 24 часа для высыхания. Высушенную сырую заготовку обжигали при 1450°С, вследствие чего связующее и порообразователь выгорели, и остался твердый, пористый катализатор на подложке.

[116] Затем подложку погрузили в водный раствор, содержащий каталитический материал Ni(N03)2, и высушили при 500°С. Стадию пропитки каталитическим материалам повторили еще два раза, получив готовый катализатор на подложке.

[117] Пример 1 катализатора на подложке имел макроструктуру и поверхностную структуру, как у катализатора 602 на подложке, показанного на фиг. 4. Катализатор 1 на подложке представлял собой характеризующийся высокой активностью катализатор для производства DRI, так как имел более высокую концентрацию каталитического материала на подложке, чем другие примерные катализаторы, полученные путем многократного погружения подложки в водный раствор каталитического материала.

[118] Пример 2 катализатора на подложке

[119] Пример 2 катализатора на подложке изготовили из той же композиции и тем же способом, что и пример 1 катализатора на подложке, за исключением того, что стадию пропитки проводили только дважды. Пример 2 катализатора на подложке имел макроструктуру и поверхностную структуру, как у катализатора 702 на подложке, показанного на фиг. 5. Пример 2 катализатора на подложке представлял собой малоактивный катализатор для производства DRI.

[120] Пример 1 инертного насадочного элемента

[121] Пример 1 инертного насадочного элемента изготовили из той же композиции и тем же способом, что и пример 2 катализатора на подложке, за исключением того, что не использовали порообразователь и не погружали насадочный элемент в раствор каталитического материала. Пример 1 инертного насадочного элемента также имел гладкую наружную поверхность без поверхностных структур. Следовательно, катализатор 3 на подложке использовался в качестве инертного насадочного элемента для производства DRI.

[122] Пример 1 слоя катализатора

[123] Фракции примеров 1 и 2 катализатора на подложке и примера 1 инертного насадочного элемента объединили в слои, получив пример 1 слоя катализатора. Свойства каждого слоя приведены в таблице 1.

Таблица 1 - Пример 1 слоя катализатора

м

cм2/cм3

Пa, расход 453 м3/ч

%

кгс

*Наружный диаметр 1 35,1 мм, наружный диаметр 2 38,0 мм

** Наружный диаметр 1 33 мм, вес 27 г

*** Наружный диаметр 1 33 мм, вес 27 г

1 Катализатор на подложке

2 Инертный насадочный элемент

[124] Сравнительный пример 1 катализатора на подложке

[125] Сравнительный пример 1 катализатора на подложке изготовили из керамической композиции на основе оксида алюминия и формовали путем пеллетирования. Сравнительный пример 1 катализатора на подложке имел макроструктуру и поверхностную структуру в соответствии со сравнительным катализатором 102 на подложке, показанным на фиг. 1а. Пример 1 катализатора на подложке представлял собой высокоактивный катализатор для производства DRI.

[126] Сравнительный пример 2 катализатора на подложке

[127] Сравнительный пример 2 катализатора на подложке изготовили из той же композиции тем же способом, что и сравнительный пример 1 катализатора на подложке. Сравнительный пример 2 катализатора на подложке имел макроструктуру и поверхностную структуру в соответствии со сравнительным примером 202 катализатора на подложке, показанным на фиг. 1b. Сравнительный пример 2 катализатора на подложке представлял собой малоактивный катализатор для производства DRI.

[128] Сравнительный пример 1 инертного насадочного элемента

[129] Сравнительный пример 1 инертного насадочного элемента изготовили из той же композиции тем же способом, что и сравнительный пример 1 катализатора на подложке, за исключением того, что сравнительный пример 1 инертного насадочного элемента имел макроструктуру и поверхностную структуру в соответствии со сравнительным примером 302 катализатора на подложке, показанным на фиг. 1с. Сравнительный пример 3 катализатора на подложке представлял собой инертный насадочный элемент для производства DRI.

[130] Сравнительный пример 1 слоя катализатора

[131] Фракции сравнительных примеров 1 и 2 катализатора на подложке и сравнительного примера 1 инертного насадочного элемента объединили в слои, получив сравнительный пример 2 слоя катализатора. Свойства каждого слоя приведены в таблице 2.

Таблица 2 - Сравнительный пример 1 слоя катализатора

м

cм2/cм3

Пa, расход 453 м3/ч

%

кгс

*Наружный диаметр 1 32,9 мм, наружный диаметр 2 26,9 мм, внутренний диаметр 5,2 мм, длина 17,5 мм, вес 24,5 г

** Наружный диаметр 1 32,4 мм, наружный диаметр 2 23,3 мм, внутренний диаметр 11,4 мм, длина 28,6 мм, вес 40,2 г

*** Наружный диаметр 31,4 мм, внутренний диаметр 16,1 мм, длина 31,3 мм, вес 57,4 г

1 Катализатор на подложке

2 Инертный насадочный элемент

[132] В таблице 3 проведено сравнение результатов, представленных в таблицах 1 и 2.

Таблица 3 - Сравнение результатов

м

cм2/cм3

Пa, расход 453 м3/ч

%

кгс

[133] Как явствует из таблицы 3, слой катализатора с насадкой, включающий катализаторы на подложке и инертный насадочный элемент, соответствующие настоящему изобретению, обеспечивает сочетание значительно улучшенной геометрической площади поверхности с низкой потерей давления, повышенной пористостью и существенно большей механической целостностью.

[134] Пример 1 подложки

[135] Пример 1 подложки изготовили из той же композиции тем же способом, что и пример 1 катализатора на подложке за исключением того, что пример 1 подложки не пропитывали каталитическим материалом. Пример 1 подложки имел макроструктуру и поверхностную структуру в соответствии с подложкой 402, показанной на фиг. 2а.

[136] Пример 2 подложки

[137] Пример 2 подложки изготовили из той же композиции тем же способом, что и пример 1 катализатора на подложке, за исключением того, что пример 2 подложки не пропитывали каталитическим материалом. Пример 2 подложки имел макроструктуру и поверхностную структуру в соответствии с подложкой 502, показанной на фиг. 3.

[138] Сравнительный пример 1 подложки

[139] Сравнительный пример 1 подложки изготовили из той же композиции тем же способом, что и пример 1 катализатора на подложке, за исключением того, что сравнительный пример 1 подложки не пропитывали каталитическим материалом. Сравнительный пример 1 подложки имел такую же сферическую макроструктуру, как и примеры подложки 1 и 2, но имел гладкую наружную поверхность и, следовательно, не имел поверхностных структур.

[140] В таблице 4 проведено сравнение примеров 1 и 2 подложки и сравнительного примера 1 подложки.

Таблица 4 - Сравнение катализаторов на подложке

cм2

cм2/cм3

%

кгс

* На отрезке 1 м трубы диаметром 250 мм

[141] Как явствует из приведенных данных, подложки и катализаторы на подложке, соответствующие настоящему изобретению, демонстрируют значительное приращение геометрической площади поверхности по сравнению с нетекстурированными подложками. Кроме этого, увеличение геометрической площади поверхности достигается в сочетании со снижением потери давления, повышением боковой прочности на раздавливание и пористости.

[142] Нужно обратить внимание на все документы, зарегистрированные одновременно или ранее настоящей заявки в связи с этой заявкой, и которые находятся в открытом доступе вместе с этой заявкой; содержание всех таких документов включается в настоящую заявку путем ссылки.

[143] Все отличительные признаки, раскрытые в настоящей заявке (включая прилагаемую формулу изобретения, реферат и чертежи), и/или все стадии любого способа или процесса, раскрытого таким образом, могут быть объединены в любом сочетании за исключением сочетаний, в которых, по меньшей мере, некоторые из этих отличительных признаков и/или стадий являются взаимоисключающими.

[144] Каждый отличительный признак, раскрытый в настоящей заявке (включая прилагаемую формулу изобретения, реферат и чертежи), может быть заменен альтернативным признаком, который служит той же, эквивалентной или подобной цели, если явно не указано иное. Так, если явно не указано иное, каждый раскрытый отличительный признак является только одним примером родовой группы эквивалентных или подобных отличительных признаков.

[145] Изобретение не ограничивается подробностями изложенного(ых) варианта(ов) его осуществления. Изобретение распространяется на любой один новый признак или любое новое сочетание отличительных признаков, раскрытых в заявке (включая прилагаемую формулу изобретения, реферат и чертежи), или на любую одну новую стадию или любое новое сочетание стадий любого раскрытого способа или процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ НАСАДКИ | 2020 |

|

RU2819312C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЭЛЕМЕНТОВ НАСАДКИ | 2020 |

|

RU2828378C1 |

| СПОСОБ ПРОИЗВОДСТВА КАТАЛИЗАТОРА И КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ | 2015 |

|

RU2751774C2 |

| ПОДЛОЖКА ФИЛЬТРА, СОДЕРЖАЩАЯ ЗОНАЛЬНО НАНЕСЕННОЕ ПОКРЫТИЕ ИЗ ПОРИСТОГО ОКСИДА С КАТАЛИЗАТОРОМ | 2014 |

|

RU2650992C2 |

| ДВИГАТЕЛЬ С ПРИНУДИТЕЛЬНЫМ ВОСПЛАМЕНЕНИЕМ ТОПЛИВА И ВЫХЛОПНОЙ СИСТЕМОЙ, СОДЕРЖАЩЕЙ КАТАЛИЗИРУЕМУЮ ФИЛЬТРУЮЩУЮ ПОДЛОЖКУ С ПОКРЫТЫМИ ЗОНАМИ | 2014 |

|

RU2668191C2 |

| СФЕРОИДАЛЬНЫЕ ЧАСТИЦЫ ОКСИДА АЛЮМИНИЯ С УЛУЧШЕННОЙ МЕХАНИЧЕСКОЙ ПРОЧНОСТЬЮ, ИМЕЮЩИЕ СРЕДНИЙ ДИАМЕТР МАКРОПОР, СОСТАВЛЯЮЩИЙ МЕЖДУ 0,05 И 30 мкм | 2016 |

|

RU2716435C2 |

| ПОКРЫТИЕ ДЛЯ ПОЛОВ | 1995 |

|

RU2143506C1 |

| ПОКРЫТИЕ ИЗ РАЗДРОБЛЕННОЙ ПЕНЫ | 2016 |

|

RU2762890C2 |

| SCR КАТАЛИЗАТОР | 2014 |

|

RU2765730C2 |

| SCR КАТАЛИЗАТОР | 2014 |

|

RU2697482C1 |

Группа изобретений относится к керамическим подложкам катализатора и катализаторам на подложке, предназначенным для использования в таких процессах, как паровой реформинг и производство железа прямого восстановления. Представлен насадочный элемент для использования в слое насадки, при этом насадочный элемент содержит керамический материал и при этом насадочный элемент имеет геометрическую площадь поверхности на объем ≥0,7 см2/см3 и боковую прочность на раздавливание ≥250 кгс; или геометрическую площадь поверхности на объем ≥1,5 см2/см3 и боковую прочность на раздавливание ≥150 кгс; или геометрическую площадь поверхности на объем ≥3 см2/см3 и боковую прочность на раздавливание ≥60 кгс, а также насадочный элемент для использования в слое насадки, при этом насадочный элемент является получаемым путем литья геля из композиции, содержащей керамический материал и органическое связующее, причем насадочный элемент имеет макроструктуру и поверхностные структуры на наружной поверхности макроструктуры, причем поверхностные структуры находятся на по меньшей мере 60% наружной поверхности макроструктуры. В другом воплощении обеспечивается способ изготовления насадочного элемента, включающий стадии, на которых: приводят композицию для изготовления насадочного элемента в контакт с инициатором полимеризации; помещают полученную на стадии (a) композицию в форму; извлекают композицию из формы с получением сырой заготовки; обжигают сырую заготовку. Также представлен реактор со слоем катализатора, при этом слой катализатора содержит насадочный элемент и/или катализатор на подложке, и способ производства синтез-газа, такого как аммиак, метанол, водород, пероксид водорода и/или оксоспирты, или производства железа прямого восстановления, или эндотермического производства газа, или каталитического частичного окисления, или автотермического реформинга, включающий использование реактора со слоем катализатора, при этом слой катализатора содержит насадочный элемент и/или катализатор на подложке. Группа изобретений обеспечивает насадочный элемент, предназначенный для использования в качестве подложки катализатора в реакторе со слоем насадки, при этом насадочный элемент включает керамический материал и при этом насадочный элемент характеризуется увеличенной геометрической площадью поверхности и повышенной боковой прочностью на раздавливание и пористостью. 5 н. и 16 з.п. ф-лы, 12 ил., 4 табл., 11 пр.

1. Насадочный элемент для использования в слое насадки, при этом насадочный элемент содержит керамический материал и при этом насадочный элемент имеет геометрическую площадь поверхности на объем ≥0,7 см2/см3 и боковую прочность на раздавливание ≥250 кгс; или геометрическую площадь поверхности на объем ≥1,5 см2/см3 и боковую прочность на раздавливание ≥150 кгс; или геометрическую площадь поверхности на объем ≥3 см2/см3 и боковую прочность на раздавливание ≥60 кгс.

2. Насадочный элемент по п. 1, в котором насадочный элемент имеет пористость по меньшей мере 6%, например по меньшей мере 15% или по меньшей мере 20%.

3. Насадочный элемент по любому из пп. 1 или 2, при этом насадочный элемент представляет собой литой насадочный элемент, предпочтительно насадочный элемент, полученный литьем геля, более предпочтительно насадочный элемент, полученный литьем геля, сформированный из литьевой композиции, содержащей органическое связующее, керамический материал, необязательно, порообразователь, необязательно, инициатор полимеризации и, необязательно, ускоритель полимеризации.

4. Насадочный элемент для использования в слое насадки, при этом насадочный элемент является получаемым путем литья геля из композиции, содержащей керамический материал и органическое связующее, причем насадочный элемент имеет макроструктуру и поверхностные структуры на наружной поверхности макроструктуры, причем поверхностные структуры находятся на по меньшей мере 60% наружной поверхности макроструктуры.

5. Насадочный элемент по п. 4, в котором композиция содержит порообразователь, инициатор полимеризации и/или ускоритель полимеризации.

6. Насадочный элемент по любому из пп. 1-5, который имеет геометрическую площадь поверхности на объем ≥1 см2/см3, предпочтительно, геометрическую площадь поверхности на объем ≥1,2 см2/см3, более предпочтительно, геометрическую площадь поверхности на объем ≥1,3 см2/см3, наиболее предпочтительно, геометрическую площадь поверхности на объем ≥1,4 см2/см3 при боковой прочности на раздавливание ≥275 кгс, предпочтительно, ≥300 кгс, более предпочтительно, ≥325 кгс, наиболее предпочтительно, ≥350 кгс.

7. Насадочный элемент по любому из пп. 1-6, который имеет геометрическую площадь поверхности на объем ≥1,7 см2/см3, предпочтительно, геометрическую площадь поверхности на объем ≥1,9 см2/см3, более предпочтительно, геометрическую площадь поверхности на объем ≥2,1 см2/см3, наиболее предпочтительно, геометрическую площадь поверхности на объем ≥2,3 см2/см3 при боковой прочности на раздавливание ≥170 кгс, предпочтительно, ≥185 кгс, более предпочтительно, ≥200 кгс, наиболее предпочтительно, ≥215 кгс.

8. Насадочный элемент по любому из пп. 1-7, который имеет геометрическую площадь поверхности на объем ≥3,3 см2/см3, предпочтительно, геометрическую площадь поверхности на объем ≥3,6 см2/см3, более предпочтительно, геометрическую площадь поверхности на объем ≥3,9 см2/см3, наиболее предпочтительно, геометрическую площадь поверхности на объем ≥4,2 см2/см3 при боковой прочности на раздавливание ≥70 кгс, предпочтительно, ≥80 кгс, более предпочтительно, ≥90 кгс, наиболее предпочтительно, ≥100 кгс и/или имеет пористость ≥15%, более предпочтительно, ≥20%, наиболее предпочтительно, ≥25%.

9. Насадочный элемент по любому из пп. 1-3 или 5-8, в котором насадочный элемент имеет макроструктуру и поверхностные структуры на наружной поверхности макроструктуры.

10. Насадочный элемент по любому из пп. 1-9, в котором макроструктура насадочного элемента имеет форму зубчатки, и, по меньшей мере, некоторые, предпочтительно, все зубцы зубчатки сужаются по глубине и/или ширине зубцов, предпочтительно, каждый зубец сужается в том же направлении, что и другие зубцы зубчатки, целесообразно, если самая широкая и глубоко лежащая части зубца находятся на одном и том же конце зубца, и/или макроструктура имеет углубленную верхнюю и/или нижнюю поверхность, целесообразно, если по меньшей мере 30% верхней и/или нижней поверхности углублено, например, по меньшей мере 40% или по меньшей мере 50%, и/или

причем поверхностные структуры имеют форму гребней и/или возвышенностей, предпочтительно, гребни имеют форму кольцевых гребней, более предпочтительно, множества связанных кольцевых гребневых структур, надлежащим образом взаимосвязанных кольцевых гребневых структур, так что гребень, по меньшей мере, первой кольцевой поверхностной структуры образует часть второй кольцевой поверхностной структуры.

11. Насадочный элемент по любому из пп. 1-10, в котором органическое связующее содержит полимеризуемый мономер и сшивающий компонент, причем

полимеризуемый мономер содержит этилен-ненасыщенные мономеры одного или более типов, например, акриловый мономер или его производные, такие как акриламидный мономер, и/или виниловый мономер, например, мономер, выбранный из одного или более из: метакриламид (MAM), н-(гидроксиметил)акриламид(hMAM), гидроксиэтилакриламид (hEAM) и/или н-винил-2-пирролидинон (NVP), причем, необязательно,

полимеризуемый мономер включает один или более акриламидных мономеров, предпочтительно, мономер, выбранный из одного или более из: метакриламид (MAM), н-(гидроксиметил)акриламид(hMAM) и гидроксиэтилакриламид (hEAM), более предпочтительно, МАМ, при этом, необязательно, сшивающий компонент выбран из одного или более из: диэтилен-ненасыщенных мономеров, таких как диакриловый мономер или его производные, например, диакриламидный мономер; соль акриловой кислоты и/или замещенный полиэтиленгликолем акриловый мономер, причем, необязательно,

сшивающий компонент выбран из одного или более из: поли(этиленгликоль)диметакрилат (PEGDMA), н, н'-метиленбис(акриламид) (BIS), акрилат аммония и PEG метилэтилметакрилат (PEGMEM), предпочтительно, один или более из: поли(этиленгликоль)диметакрилат (PEGDMA) и н, н'-метиленбис(акриламид) (BIS), причем, необязательно,

органическое связующее включает от 40 до 95% вес. полимеризуемого мономера и от 60 до 5% вес. сшивающего компонента, например, от 50 до 90% вес. полимеризуемого мономера и от 50 до 10% вес. сшивающего компонента или от 55 до 85% вес. полимеризуемого мономера и от 45 до 15% вес. сшивающего компонента или от 60 до 80% вес. полимеризуемого мономера и от 40 до 20% вес. сшивающего компонента, например, от 65 до 75% вес. полимеризуемого мономера и от 35 до 25% вес. сшивающего компонента.

12. Насадочный элемент по любому из пп. 1-11, в котором порообразователь характеризуется распределением частиц по размерам, в котором D10 составляет от 5 до 100 мкм, предпочтительно, от 10 до 75 мкм, более предпочтительно, от 15 до 50 мкм, наиболее предпочтительно, от 20 до 40 мкм, и/или D50 порообразователя составляет от 50 до 200 мкм, предпочтительно, от 75 до 175 мкм, более предпочтительно, от 90 до 160 мкм, наиболее предпочтительно, от 100 до 150 мкм, и/или D90 порообразователя составляет от 120 до 300 мкм, предпочтительно, от 150 до 270 мкм, более предпочтительно, от 170 до 250 мкм, наиболее предпочтительно, от 185 до 235 мкм, и/или керамический материал включает оксид алюминия, силикат алюминия, алюминат магния, алюминат кальция, оксид циркония, оксид кремния, титанат, углерод и/или оксид магния,

причем керамический материал характеризуется распределением частиц по размерам, в котором D10 составляет от 0,1 до 20 мкм, предпочтительно, от 0,5 до 10 мкм, более предпочтительно, от 1 до 5 мкм, наиболее предпочтительно, от 1,5 до 3 мкм, и/или D50 порообразователя составляет от 0,5 до 30 мкм, предпочтительно, от 1 до 25 мкм, более предпочтительно, от 1,5 до 20 мкм, наиболее предпочтительно, от 2 до 15 мкм, и/или D90 порообразователя составляет от 10 до 100 мкм, предпочтительно, от 15 до 80 мкм, более предпочтительно, от 20 до 70 мкм, наиболее предпочтительно, от 25 до 60 мкм.

13. Насадочный элемент по любому из пп. 1-12, в котором композиция и/или насадочный элемент включает промотор, выбранный из одного или более из: оксидов лантана, меди, магния, марганца, калия, кальция, циркония, бария, церия, натрия, лития, молибдена, иттрия, кобальта и хрома, и/или композиция и/или насадочный элемент включает диспергатор, такой как полимерная соль, например соль полиакриловой кислоты, предпочтительно, аммониевая соль полиакриловой кислоты, и/или

композиция включает от 0,1 до 10% полимеризуемого мономера относительно сухого веса композиции, предпочтительно, от 0,5 до 8% вес., более предпочтительно, от 1 до 6% вес., например, от 1,5 до 5% вес., наиболее предпочтительно, от 2 до 4% вес., и/или

композиция включает от 0,1 до 10% сшивающего компонента относительно сухого веса композиции, предпочтительно, от 0,5 до 8% вес., более предпочтительно, от 0,75 до 6% вес., например, от 1 до 5% вес., наиболее предпочтительно, от 1 до 4% вес, и/или

композиция включает от 50 до 90% керамического материала относительно сухого веса композиции, предпочтительно, от 50 до 90% вес., более предпочтительно, от 55 до 85% вес., наиболее предпочтительно, от 60 до 80% вес.

14. Насадочный элемент по любому из пп. 1-13, в котором композиция включает от >0 до 40% порообразователя относительного сухого веса композиции, предпочтительно, от 0,5 до 30% вес., более предпочтительно, от 2 до 25% вес., например, от 3 до 20% вес., наиболее предпочтительно, от 4 до 15% вес., и/или

композиция включает от 0,1 до 5% инициатора полимеризации относительного сухого веса композиции, предпочтительно, от 0,5 до 4% вес., более предпочтительно, от 0,75 до 3,5% вес., наиболее предпочтительно, от 1 до 3% вес. и/или

композиция включает до 5% ускорителя полимеризации относительного сухого веса композиции, предпочтительно, до 3% вес., более предпочтительно, до 2% вес., наиболее предпочтительно, до 1,5% вес., и/или композиция включает от 0,1 до 10% диспергатора относительного сухого веса композиции, предпочтительно, от 0,5 до 8% вес., более предпочтительно, от 0,75 до 6% вес., наиболее предпочтительно, от 1 до 5% вес.

15. Насадочный элемент по любому из пп. 1-14, в котором насадочный элемент является катализатором на подложке и дополнительно включает каталитический материал, причем, необязательно,

каталитический материал включает металл, выбранный из одного или более из: переходных металлов, соответственно, оксида переходного металла и/или благородного металла, соответственно, его сплава, предпочтительно, каталитический материал включает металл, выбранный из одного или более из: железо, никель, серебро, золото, платина, рутений, ванадий, молибден и кобальт.

16. Способ изготовления насадочного элемента по любому из пп. 1-15, включающий стадии, на которых:

a) приводят композицию для изготовления насадочного элемента, определенную в любом из пп 1-15, в контакт с инициатором полимеризации;

b) помещают полученную на стадии (a) композицию в форму;

c) извлекают композицию из формы с получением сырой заготовки;

d) обжигают сырую заготовку.

17. Способ изготовления насадочного элемента по п. 16, включающий дополнительную стадию, на которой пропитывают насадочный элемент каталитическим материалом для образования катализатора на подложке.

18. Способ изготовления насадочного элемента по п. 16 или 17, включающий стадии, на которых

разрабатывают цифровую модель насадочного элемента или катализатора на подложке;

изготавливают прекурсор в соответствии с моделью, использующей технологию аддитивного производства, предпочтительно, печати на 3D принтере; и

изготавливают литьевую форму из прекурсора до помещения композиции со стадии (а) в форму.

19. Реактор со слоем катализатора, при этом слой катализатора содержит насадочный элемент и/или катализатор на подложке по любому из пп. 1-15.

20. Реактор по п. 19, который предназначен для производства синтез-газа, такого как аммиак, метанол, водород, пероксид водорода и/или оксоспирты; прямого восстановления железа (DRI); эндотермического производства газа; каталитического частичного окисления или автотермического реформинга.

21. Способ:

i) производства синтез-газа, такого как аммиак, метанол, водород, пероксид водорода и/или оксоспирты, или

ii) производства железа прямого восстановления, или

iii) эндотермического производства газа, или

iv) каталитического частичного окисления, или

v) автотермического реформинга,

включающий использование реактора со слоем катализатора, при этом слой катализатора содержит насадочный элемент и/или катализатор на подложке по любому из пп. 1-15.

| WO 2006027593 A2, 16.03.2006 | |||

| US 2006140843 A1, 29.06.2006 | |||

| WO 2005037745 A1, 28.04.2005 | |||

| ПОДЛОЖКА КАТАЛИЗАТОРА ИЗ ОКСИДА АЛЮМИНИЯ | 2011 |

|

RU2566748C2 |

| ПОДЛОЖКА ДЛЯ МЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА БОЛЬШОЙ МОЩНОСТИ И ИСПОЛЬЗУЮЩИЙ ЕЕ КАТАЛИТИЧЕСКИЙ КОНВЕРТЕР | 2011 |

|

RU2598030C2 |

Авторы

Даты

2023-10-11—Публикация

2019-09-09—Подача