ОБЛАСТЬ ТЕХНИКИ

[01] Настоящее изобретение относится к формам, используемым при производстве элементов насадки для слоев насадки, в частичности, к подложке для катализаторов и к катализаторам на подложке. Более конкретно, настоящее изобретение относится к формам, используемым при производстве керамической подложки для катализаторов, и к катализаторам на подложке, используемым в таких процессах, как паровой реформинг и производство железа прямого восстановления.

УРОВЕНЬ ТЕХНИКИ

[02] Металлические катализаторы, применяемые в таких процессах, как паровой реформинг и производство железа прямого восстановления, более активны, если их используют в форме мелкодисперсных частиц с целью увеличения площади поверхности металла. Сохранять большую площадь поверхности металла во время указанных реакций можно, распределяя частицы металла на жаростойкой подложке. Другое преимущество использования подложек для катализаторов в указанных процессах состоит в том, что для распределения на большом количестве имеющихся в избытке дешевых материалов подложки требуется только небольшое количество более дорогостоящего каталитического металла, поэтому стоимость каталитических материалов, применяемых в промышленном масштабе, значительно сокращается.

[03] Во многих из указанных процессов реакция, для которой требуется катализатор, протекает быстро и ограничивается поверхностью гранулы. Следовательно, реакция будет зависеть от геометрической площади поверхности катализатора на подложке. Кроме этого, катализатор на подложке, имеющий небольшую внутреннюю площадь поверхности (по ВЕТ, метод Брунауэра-Эммета-Теллера) и, таким образом, малый объем внутренних пор, как правило, в таких процессах проявляет низкую активность. Прочность подложки также имеет значение, так как в результате разрушения во время загрузки, функционирования и выгрузки катализатора на подложке может уменьшаться его активность, что влечет за собой увеличение потерь рабочего времени и затрат. Например, в процессе Мидрекс (Midrex process) получения железа прямого восстановления (DRI, direct-reduced iron) катализаторы могут подвергаться интенсивному механическому перемещению и циклическому температурному воздействию, как и катализаторы парового реформинга. Кроме этого, катализатор на подложке должен обладать достаточной теплопроводностью и, одновременно, вызывать небольшие потери давления.

[04] Подложки для катализаторов в таких промышленных процессах обычно изготавливают путем экструзии, таблетирования или гранулирования керамического порошка с последующим обжигом заготовки.

[05] Однако, было обнаружено, что такие способы ограничивают возможную геометрическую форму подложки и ее физические свойства. Например, указанные подложки могут обладать значительной прочностью, но только за счет малой площади геометрической поверхности и низкой пористости.

[06] Следовательно, существует потребность в усовершенствованных подложках для катализаторов, обладающих лучшим сочетанием желательных свойств, которые можно производить рентабельным образом. Следовательно, целью настоящего изобретения во всех его аспектах, является решение одной или нескольких из указанных выше проблем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[07] В соответствии с первым аспектом, изобретением обеспечивается форма для изготовления элемента насадки из жидкой керамической композиции, при этом форма включает первую часть и вторую часть, где первая часть и/или вторая части являются упруго деформируемыми, и первая часть и/или вторая части включают множество открытых полостей формы, причем первая и вторая части выполнены с возможностью приведения в контактное взаимодействие с образованием замкнутых полостей формы, а форма выполнена с возможностью перевода из открытого положения, в котором первая и вторая части частично отстоят друг от друга в результате деформации части формы, и в котором полости формы открыты, затем, путем уменьшения деформации части формы, в частично закрытое положение, в котором некоторые полости формы закрыты, и, затем, путем дальнейшего уменьшения деформации части формы в закрытое положение, в котором первая и вторая части приведены в контактное взаимодействие так, что полости формы закрыты.

[08] В соответствии со вторым аспектом, изобретением обеспечивается способ производства элемента насадки, предназначенного для использования в слое насадки, включающий стадии, на которых:

а. размещают форму, включающую первую часть и вторую часть, при этом первая часть и/или вторая части являются упруго деформируемыми, при этом первая часть и/или вторая части включают множество открытых полостей формы, в открытом положении, в котором первая и вторая части частично отстоят друг от друга, путем деформации части формы так, что полости формы открыты;

b. приводят части формы в контакт с жидкой керамической композицией, надлежащим образом, приводя в контакт область формы, где первая и вторая части соприкасаются;

с. переводят форму в частично закрытое положение, уменьшая деформацию части формы так, что некоторые полости формы закрываются, и часть жидкой керамической композиции удерживается в закрытых полостях формы; и

d. переводят форму в закрытое положение путем дальнейшего уменьшения деформации части формы так, что первая и вторая части соединяются, закрывая другие полости формы, и другая часть жидкой керамической композиции удерживается в других закрытых полостях формы, с целью изготовления заготовки; и

е. опционально, нагревают заготовку;

f. вынимают заготовку из формы; и

g. опционально, обжигают заготовку, получая элемент насадки.

[09] В соответствии с третьим аспектом, изобретением обеспечивается формовочное устройство, предназначенное для изготовления элемента насадки из жидкой керамической композиции, соответственно, формовочное устройство, предназначенное для использования в способе второго аспекта настоящего изобретения, при этом формовочное устройство включает форму, соответствующую первому аспекту настоящего изобретения, и направляющий элемент, выполненный с возможностью приведения формы в открытое положение.

[10] В соответствии с четвертым аспектом, настоящим изобретением обеспечивается элемент насадки, предназначенный для использования в слое насадки, предпочтительно, для использования в качестве подложки катализатора в реакторе со слоем насадки, который может быть получен путем формования жидкой керамической композиции в форме, соответствующей первому аспекту настоящего изобретения, способом, соответствующим второму аспекту настоящего изобретения, и/или в формовочном устройстве, соответствующем третьему аспекту настоящего изобретения.

[11] Первая и вторая части, каждая, может включать множество открытых полостей формы. Соответственно, полости формы первой и второй части могут быть открытыми частичными полостями формы, и первая и вторая части формы могут быть приведены в контакт так, что частичная полость формы первой части совмещается с частичной полостью формы второй части с образованием закрытой увеличенной полости формы. «Открытая» полость формы в настоящем контексте может означать, что элемент насадки или заготовка или ее часть может быть вынута из полости формы через то же отверстие, через которое в полость формы была введена жидкая керамическая композиция. «Закрытая» полость формы в настоящем контексте может означать, что жидкая керамическая композиция удерживается внутри полости формы и не может выходить из полости формы.

[12] Полость формы может иметь текстурирующую поверхность, которая выполнена с возможностью выполнения на элементе насадки поверхностных структур. Соответственно, поверхность полости формы, выполненная с возможностью приведения в контакт с жидкой керамической композицией в ходе формования, может быть текстурирующей.

[13] Полость формы может включать стержень для выполнения в элементе насадки отверстий, таких как сквозное отверстие в элементе насадки. Соответственно, полость формы может включать по меньшей мере два стержня, по меньшей мере три стержня или по меньшей мере четыре стержня. Стержень может быть расположен на нижней поверхности полости формы и идти вверх до отверстия полости формы. Стержень может быть расположен по существу в центре нижней поверхности полости формы. Стержень может быть цилиндрическим.

[14] Соответственно, первая и/или деформируемая вторая часть формы может быть выполнена из полимерного материала, такого как силикон. Формование силикона может быть выполнено с использованием двухкомпонентной силиконовой композиции, включающей силиконовый полимер и отвердитель или катализатор.

[15] Материал для изготовления первой и/или второй части формы может характеризоваться твердостью по Шору по меньшей мере 5, например, по меньшей мере 10 или по меньшей мере 15, например, по меньшей мере 20. Материал для изготовления первой и/или второй части формы может характеризоваться твердостью по Шору, достигающей 40, например, 35 или 32, например, до 30. Материал для изготовления первой и/или второй части формы может характеризоваться твердостью по Шору от 5 до 40, например, от 10 до 35 или от 15 до 32, например, от 20 до 30. Преимущественно, было установлено, что из материала, характеризующегося твердостью по Шору в указанных диапазонах, может быть изготовлена форма, гибкость которой позволяет эффективным образом проводить формование в соответствии с настоящим изобретением, при этом в достаточной степени сохраняя форму и жесткость. В контексте настоящего документа твердость измеряли в соответствии с ASTM D2240 тип A.

[16] Материал для изготовления первой и/или второй части формы может характеризоваться скоростью усадки до 1%, например, до 0,5% или до 0,4%, например, до 0,3%. Преимущественно, было обнаружено, что из материалов, характеризующихся скоростью усадки в указанных диапазонах, можно изготовить форму с повышенной точностью совмещения частей формы. В контексте настоящего документа скорость усадки может означать количественное изменение размера за период, надлежащим образом, 1 неделя или, например, 1 месяц или 3 месяца.

[17] Форма может дополнительно включать элемент, образующий резервуар. В открытом положении первая и вторая части могут отстоять друг от друга так, что резервуарный элемент образует полость резервуара. В частично закрытом положении полость резервуара может быть смещена относительно полости формы, и/или объем полости резервуара может быть уменьшен.

[18] Резервуарный элемент выполнен с возможностью образования полости резервуара, которая может принимать и удерживать жидкую керамическую композицию. Полость резервуара может не являться формующей полостью, и в закрытом положении полость резервуара по существу выполнена с возможностью удерживания части композиции или получения формованного изделия.

[19] Резервуарный элемент может включать первый резервуарный элемент, расположенный на первой части формы, и второй резервуарный элемент, расположенный на второй части формы, при этом первый и второй резервуарные элементы выполнены с возможностью образования в сочетании друг с другом полости резервуара. Соответственно, первый и второй резервуарные элементы могут представлять собой наружный и внутренний резервуарные элементы, то есть, внутренний резервуарный элемент может входить в наружный резервуарный элемент с образованием полости резервуара. Внутренний резервуарный элемент может иметь форму языка, а наружный резервуарный элемент может иметь форму канавки. Соответственно, наружный и внутренний резервуарные элементы при соприкосновении могут образовывать плотную посадку. Под «плотной посадкой» подразумевается прилегание, способное предотвратить прохождение жидкой керамической композиции через соединенные резервуарные элементы.

[20] Первая и/или вторая часть формы может включать резервуарные элементы, соответственно, язык или канавку, проходящие вдоль противоположных сторон полости данной части формы, то есть, продольные резервуарные элементы. Соответственно, первая и вторая части формы, каждая, могут включать полость формы, и первый резервуарный элемент включает языки, идущие вдоль противоположных сторон полости части формы, а второй резервуарный элемент включает канавки, идущие вдоль противоположных сторон полости части формы. Резервуарные элементы части формы могут дополнительно включать донный резервуарный элемент, проходящий между боковыми резервуарными элементами. Донный резервуарный элемент может простираться в поперечном направлении вдоль части формы. Донный элемент может быть расположен под полостью части формы. Соответственно, первый резервуарный элемент может включать донный язык, проходящий между противоположными боковыми языками, и/или второй резервуарный элемент включает донную канавку, проходящую между противоположными боковыми канавками. Такая конфигурация резервуарного элемента может иметь U-образую форму, при этом боковые резервуарные элементы идут в продольном направлении вдоль части формы, и донный резервуарный элемент идет в поперечном направлении вдоль части формы между боковыми резервуарными элементами. При использовании донный резервуарный элемент может обеспечивать нижнюю внутреннюю поверхность, или дно, полости резервуара. При использовании, боковые резервуарные элементы могут обеспечивать боковые поверхности полости резервуара. Поверхность части формы, идущая между боковыми резервуарными элементами, которая также может включать полость формы, может обеспечивать переднюю и заднюю поверхности полости резервуара. Обычно, полость резервуара включает устье. Устье может располагаться между концами боковых резервуарных элементов, которые не соединены с донным резервуарным элементом. Соответственно, устье полости резервуара может проходить в поперечном направлении через часть формы, обычно, по существу параллельно донному резервуарному элементу.

[21] Соответственно, первая и/или вторая часть формы может включать множество сгруппированных полостей формы. Боковые резервуарные элементы могут проходить вдоль противоположных сторон группы. Донный элемент может проходить под группой.

[22] Резервуарный элемент части формы может быть расположен на той же поверхности, что и полость формы. Резервуарные элементы частей формы могут быть расположены так, что соединение резервуарных элементов приводит к совмещению частичных полостей частей формы с образованием увеличенной полости формы в закрытом положении.

[23] По существу, когда форма находится в открытом положении, резервуарные элементы могут быть приведены в контакт друг с другом с образованием полости резервуара, которая пригодна для приема жидкой керамической композиции через устье полости резервуара и удерживания жидкой керамической композиции в полости резервуара. Соответственно, полость формы может быть расположена внутри исходной полости резервуара, когда форма находится в открытом положении. Полость формы также может быть расположена снаружи исходной полости резервуара, когда форма находится в открытом положении. Когда форму переводят из открытого положения в частично закрытое положение и, затем, закрытое положение, резервуарные элементы части формы могут далее входить в контакт так, что полость резервуара перемещается вдоль группы полостей формы, теперь уже заполненные полости в исходной полости резервуара закрываются, а оставшаяся композиция переносится в смещенную полость резервуара и в новые полости формы. Это движение может продолжаться до тех пор, пока резервуарные элементы не достигнут полного соприкосновения, когда полости формы закрыты, соответственно, путем соединения частей формы над полостями формы. Обычно, полость резервуара имеет меньший объем, чем общий объем полостей формы.

[24] Часть формы может включать удерживающие элементы, выполненные с возможностью содействия в сохранении совмещения частей формы. Части формы могут включать удерживающий элемент, выполненный с возможностью содействия в сохранении совмещения частей формы во время дозирования жидкой керамической композиции в форму. Удерживающий элемент дозирования может отстоять от полости резервуара, например, не образовывать внутреннюю поверхность полости резервуара. Обычно, удерживающий элемент дозирования не напрямую прикреплен к резервуарному элементу. Удерживающий элемент дозирования может включать взаимодополняющие элементы, расположенные на первой и второй частях формы. Соответственно, взаимодополняющие удерживающие элементы дозирования могут быть внутренним и наружным элементами с тем, чтобы внутренний удерживающий элемент мог входить в наружный удерживающий элемент для содействия сохранению совмещения частей формы. Внутренний удерживающий элемент может иметь форму языка, а наружный удерживающий элемент может иметь форму канавки. Удерживающий элемент части формы может быть расположен под дном полости резервуара. Удерживающий элемент может простираться в поперечном направлении вдоль части формы, по существу параллельно дну полости резервуара или донному резервуарному элементу. Преимущественно, использование удерживающего элемента дозирования позволяет образовать большую исходную полость резервуара, одновременно сохраняя надлежащее совмещение частей формы.

[25] Часть формы может включать удерживающий элемент после дозирования, выполненный с возможностью содействия в сохранении совмещения полостей формы после дозирования жидкой керамической композиции. Удерживающий элемент после дозирования может быть расположен снаружи полости резервуара, например, не образовывать внутреннюю поверхность полости резервуара. Удерживающий элемент после дозирования может включать взаимодополняющие элементы, расположенные на первой и второй частях формы. Соответственно, взаимодополняющие удерживающие элементы после дозирования могут быть внутренним и наружным элементами с тем, чтобы внутренний удерживающий элемент мог входить в наружный удерживающий элемент для содействия сохранению совмещения частей формы. Внутренний удерживающий элемент может иметь форму языка, а наружный удерживающий элемент может иметь форму канавки. Удерживающий элемент после дозирования может быть расположен сбоку у полости формы или группы полостей формы. Удерживающий элемент может простираться в поперечном направлении вдоль части формы. Удерживающий элемент после дозирования может включать комплект из множества удерживающих элементов, расположенный на каждой стороне полости формы или группы полостей формы, надлежащим образом, сбоку у полости формы или группы полостей формы. Каждый комплект удерживающих элементов может включать по меньшей мере два удерживающих элемента, отстоящих в продольном направлении вдоль части формы, например, по меньшей мере три удерживающих элемента. Преимущественно, использование удерживающего элемента после дозирования позволяет лучше сохранять совмещение частей формы после дозирования композиции.

[26] Часть формы может включать выемку, расположенную над полостью формы, надлежащим образом, над устьем полости резервуара. Обычно, выемка имеет вытянутую форму и может проходить по существу параллельно дну полости резервуара или донному резервуарному элементу. Выемка выполнена с возможностью приема какого-либо избыточного количества композиции, присутствующей в полости резервуара, когда части формы достигают закрытого положения.

[27] Часть формы может включать направляющий элемент. Соответственно, направляющий элемент может выходить наружу из части формы. Часть формы может включать направляющие элементы, расположенные на каждой из двух противоположных поверхностей части формы, соответственно, на двух противоположных поверхностях части формы. Часть формы может включать по меньшей мере три направляющих элемента на каждой из двух противоположных поверхностей части формы, например, по меньшей мере 4, меньшей мере 5 или меньшей мере 6 направляющих элементов. Поверхность части формы может включать направляющие элементы, размещенные у противоположных концов поверхности, и промежуточный направляющий элемент, расположенный между концевыми направляющими элементами.

[28] Часть формы может включать упрочняющий элемент, соответственно, упрочняющий элемент может быть более жестким, чем основа части формы. Упрочняющий элемент может быть размещен, по меньшей мере частично, внутри основы части формы. По существу, упрочняющий элемент может проходить от одного конца основы части формы до другого конца, то есть, до противоположного конца. Упрочняющий элемент может выступать из части формы, образуя направляющий элемент. Соответственно, упрочняющий элемент может выступать на противоположных сторонах части формы, образуя направляющие элементы на противоположных сторонах части формы. По существу, направляющий элемент может быть образован выступающим упрочняющим элементом.

[29] Элемент насадки может быть выполнен формованием из композиции для литьевого формования, или шликера, такой как содержащая или не содержащая глину литьевая композиция, жидкий цемент или гелевая литьевая композиция. По существу, жидкая керамическая композиция может представлять собой гелевую литьевую композицию, соответственно, композиция может включать керамический материал, органическое связующее и, опционально, порообразующий компонент.

[30] Органическое связующее выполнено с возможностью быть по существу удаленным из элемента насадки после формования элемента насадки, предпочтительно, путем тепловой обработки, более предпочтительно, удаленным во время обжига элемента насадки.

[31] Органическое связующее может содержать полимеризующийся компонент, соответственно, полимеризующийся компонент может содержать полимеризующийся мономер и сшивающий компонент, при этом связующее может быть подвергнуто полимеризации с образованием (со)полимера.

[32] Полимеризующийся мономер может включать один или несколько типов этилен-ненасыщенных мономеров, таких как акриловый мономер или его производные, такие как акриламидный мономер, и/или виниловый мономер, такой как мономер, выбранный из следующих: метакриламид (MAM), N-(гидроксиметил)акриламид (hMAM), гидроксиэтилакриламид (hEAM) и/или N-винил-2-пирролидон (NVP). Предпочтительно, полимеризующийся мономер включает один или несколько акриламидных мономеров, более предпочтительно, мономер, выбранный из следующих: метакриламид (MAM), N-(гидроксиметил)акриламид (hMAM) и гидроксиэтилакриламид (hEAM). Наиболее предпочтительно, полимеризующийся мономер содержит MAM.

[33] Сшивающий компонент может быть выбран как один или несколько диэтилен-ненасыщенных мономеров, таких как диакриловый мономер или его производные, такие как диакриламидный мономер, соль акриловой кислоты и/или акриловый мономер, замещенный полиэтиленгликолем. Сшивающий компонент может быть выбран из следующих: поли(этиленгликоль)диметакрилат (PEGDMA), N, N’-метиленбис(акриламид) (BIS), акрилат аммония и PEG метилэтилметакрилат (PEGMEM), предпочтительно, как один или несколько из поли(этиленгликоль)диметакрилата (PEGDMA) и N, N’- метиленбис(акриламид)а (BIS).

[34] Органическое связующее может быть образовано из 40-95% вес. полимеризующегося мономера и 60-5% вес. сшивающего компонента, например, от 50 до 90% вес. полимеризующегося мономера и от 50 до 10% вес. сшивающего компонента или от 55 до 85% вес. полимеризующегося мономера и от 45 до 15% вес. сшивающего компонента или от 60 до 80% вес. полимеризующегося мономера и от 40 до 20% вес. сшивающего компонента, например, от 65 до 75% вес. полимеризующегося мономера и от 35 до 25% вес. сшивающего компонента.

[35] Композиция может дополнительно включать ускоритель полимеризации, пригодный для ускорения полимеризации связующего. Ускоритель полимеризации может представлять собой любой надлежащий ускоритель. Например, ускорителем может являться тетраметилэтилендиамин (TEMED).

[36] Композиция может дополнительно включать инициатор, пригодный для инициирования полимеризации. Инициатор может представлять собой любой надлежащий инициатор. Инициатор может быть свободнорадикальным инициатором. Например, инициатором может являться персульфат аммония и/или персульфат калия.

[37] Порообразующий компонент может предусматривать возможность удаления из элемента насадки после формования элемента насадки, предпочтительно, путем тепловой обработки, более предпочтительно, удаления во время обжига элемента насадки. Порообразующий компонент может быть выбран как один или несколько из следующих: микробусины, крахмал, зерна и/или целлюлоза.

[38] Порообразующий компонент может характеризоваться распределением частиц по размерам, в котором D10 составляет от 5 до 100 мкм, предпочтительно, от 10 до 75 мкм, более предпочтительно, от 15 до 50 мкм, наиболее предпочтительно, от 20 до 40 мкм. D50 порообразующего компонента может составлять от 50 до 200 мкм, предпочтительно, от 75 до 175 мкм, более предпочтительно, от 90 до 160 мкм, наиболее предпочтительно, от 100 до 150 мкм. D90 порообразующего компонента может составлять от 120 до 300 мкм, предпочтительно, от 150 до 270 мкм, более предпочтительно, от 170 до 250 мкм, наиболее предпочтительно, от 185 до 235 мкм.

[39] Керамический материал может являться жаростойким керамическим материалом. Керамический материал может содержать оксид алюминия, силикат алюминия, алюминат магния, алюминат кальция, оксид циркония, оксид кремния, титанат, углерод и/или оксид магния.

[40] Керамический материал может характеризоваться распределением частиц по размерам, в котором D10 составляет от 0,1 до 20 мкм, предпочтительно, от 0,5 до 10 мкм, более предпочтительно, от 1 до 5 мкм, наиболее предпочтительно, от 1,5 до 3 мкм. D50 порообразующего компонента может составлять от 0,5 до 30 мкм, предпочтительно, от 1 до 25 мкм, более предпочтительно, от 1,5 до 20 мкм, наиболее предпочтительно, от 2 до 15 мкм. D90 порообразующего компонента может составлять от 10 до 100 мкм, предпочтительно, от 15 до 80 мкм, более предпочтительно, от 20 до 70 мкм, наиболее предпочтительно, от 25 до 60 мкм.

[41] Керамический материал может представлять собой керамический порошок. Керамический порошок может быть получен путем измельчения в шаровой мельнице или распылительной сушки. Преимущественно, было установлено, что порошок, полученный путем измельчения в шаровой мельнице или распылительной сушки, легче поддается литью.

[42] Композиция или элемент насадки может включать активатор, пригодный для повышения скорости основной реакции и/или подавления нежелательных побочных реакций. Активатор может быть выбран как один или несколько оксидов лантана, меди, магния, марганца, калия, кальция, циркония, бария, церия, натрия, лития, молибдена, иттрия, кобальта и хрома.

[43] Композиция может дополнительно включать носитель, такой как водный носитель. Соответственно, композиция может представлять собой водную керамическую суспензию.

[44] Композиция может включать дополнительные добавки. Например, композиция может включать диспергатор, такой как полимерная соль, например, соль полиакриловой кислоты, предпочтительно, аммониевая соль полиакриловой кислоты. Надлежащий диспергатор может быть выбран из следующих: Ecodis P90, Narlex LD42 и Dispex A40.

[45] Композиция может содержать от 0,1 до 10% полимеризующегося мономера относительно сухого веса композиции, предпочтительно, от 0,5 до 8% вес., более предпочтительно, от 1 до 6% вес., например, от 1,5 до 5% вес., наиболее предпочтительно, от 2 до 4% вес.

[46] Композиция может содержать от 0,1 до 10% сшивающего компонента относительно сухого веса композиции, предпочтительно, от 0,5 до 8% вес., более предпочтительно, от 0,75 до 6% вес., например, от 1 до 5% вес., наиболее предпочтительно, от 1 до 4% вес.

[47] Композиция может содержать от 50 до 95% керамического материала относительно сухого веса композиции, предпочтительно, от 50 до 90% вес., более предпочтительно, от 55 до 85% вес., наиболее предпочтительно, от 60 до 80% вес. Элемент насадки может включать по меньшей мере 75% керамического материала относительно сухого веса композиции, предпочтительно, по меньшей мере 85% вес., более предпочтительно, по меньшей мере 90% вес., например, по меньшей мере 95% вес., наиболее предпочтительно, по меньшей мере 97% вес. керамического материала.

[48] Композиция может содержать от >0 до 40% порообразующего компонента относительно сухого веса композиции, предпочтительно, от 0,5 до 30% вес., боле предпочтительно, от 2 до 25% вес., например, от 3 до 20% вес., наиболее предпочтительно, от 4 до 15% вес.

[49] Композиция может содержать от 0,1 до 5% инициатора относительно сухого веса композиции, предпочтительно, от 0,5 до 4% вес., более предпочтительно, от 0,75 до 3,5% вес., наиболее предпочтительно, от 1 до 3% вес.

[50] Композиция может содержать до 5% ускорителя относительно сухого веса композиции, предпочтительно, до 3% вес., более предпочтительно, до 2% вес., наиболее предпочтительно, до 1,5% вес.

[51] Композиция может содержать от 0,1 до 10% диспергатора относительно сухого веса композиции, предпочтительно, от 0,5 до 8% вес., более предпочтительно, от 0,75 до 6% вес., наиболее предпочтительно, от 1 до 5% вес.

[52] Композиция может характеризоваться содержанием твердой фазы от 45 до 99% относительного общего веса композиции, например, от 50 до 95% вес., предпочтительно, от 55 до 90% вес., наиболее предпочтительно, от 60 до 85% вес.

[53] Композиция может быть образована путем соединения приготовленного заранее водного связующего с керамической композицией. Соответственно, водное связующее может содержать полимеризующийся мономер, сшивающий компонент и воду.

[54] До приведения жидкой керамической композиции в контакт с формой композиция может быть приведена в контакт с инициатором и, опционально, ускорителем полимеризации.

[55] Элемент насадки, соответствующий настоящему изобретению, может являться инертным элементом насадки. В сущности, инертный элемент насадки может по существу не содержать каталитический материал. Преимущественно, использование инертного элемента насадки, соответствующего настоящему изобретению, в слое катализатора обеспечивает улучшенную теплопередачу и турбулентность потока газа, что благоприятствует созданию далее в реакторе надлежащей для целевой реакции температуры реакционных сред.

[56] Элемент насадки, или подложка, соответствующий настоящему изобретению, может являться катализатором на подложке, содержащим каталитический материал. Каталитический материал может быть пригоден для проявления каталитической активности в заданном процессе, в котором применяют катализатор на подложке.

[57] Каталитический материал может включать металл, выбранный как один или несколько переходных металлов, надлежащим образом, оксидов переходных металлов и/или благородных металлов, надлежащим образом, их сплавов. Каталитический материал может включать металл, выбранный как один или несколько из следующих: железо, никель, серебро, золото, платина, рутений, ванадий, молибден и кобальт.

[58] Композиция до внесения в форму может быть смешана с получением гомогенной суспензии, надлежащим образом, до добавления инициатора или опционального ускорителя. Композиция может быть смешана после добавления инициатора или опционального ускорителя с получением гомогенной суспензии.

[59] Предпочтительно, форма представляет собой форму для литья. Форма может быть пригодна для получения на заготовке поверхностных структур.

[60] Заготовка, изготавливаемая на стадии (с), может быть высушена путем горячей сушки заготовки при температуре ≥40°С, например, ≥50°С или ≥55°С или ≥60°С. Надлежащим образом, сушка заготовки может продолжаться ≥10 часов, например, ≥15 часов или ≥20 часов, например, ≥24 часов.

[61] Заготовка может быть подвергнута обжигу при температуре ≥1000°С, предпочтительно, ≥1200°С, более предпочтительно, ≥1400°С, наиболее предпочтительно, ≥1500°С. Надлежащим образом, обжиг может продолжаться до тех пор, пока все связующее и весь порообразующий компонент не будут удалены из подложки или катализатора на подложке.

[62] Элемент насадки может быть пропитан каталитическим материалом путем погружения элемента насадки в раствор каталитического материала. Пропитанный элемент насадки после погружения может быть высушен.

[63] Преимущественно, настоящее изобретение обеспечивает возможность вынимать заготовку подложки или катализатора на подложке из формы, пока она еще относительно эластичная и легче поддается манипулированию. Благодаря этому уменьшается процент брака по сравнению с другими типами технологии литья.

[64] Направляющий элемент устройства настоящего изобретения выполнен с возможностью переведения формы в открытое положение путем деформации части формы, надлежащим образом, путем взаимодействия с направляющими элементами формы. Соответственно, направляющий элемент может включать часть, которая выполнена с возможностью расположения формы в закрытом или по меньшей мере частично закрытом положении, и часть, которая выполнена с возможностью переведения формы в положение, в котором части формы по меньшей мере частично отстоят друг от друга в открытом положении. Форма может предусматривать перемещение в направляющем элементе из закрывающего участка направляющего элемента в дистанцирующий участок направляющего элемента. Обычно, направляющий элемент выполнен с возможностью размещения формы в открытом положении, в котором одна область частей формы соприкасается, и одна область частей формы находится на расстоянии, надлежащим образом, в положении, в котором может быть задействован удерживающий элемент дозирования, тогда как полость формы открыта, и образовалась полость резервуара. Направляющий элемент выполнен с возможностью размещения формы в положении, в котором задействован удерживающий элемент дозирования, и/или области частей формы соприкасаются, тогда как полость формы открыта, и образовалась полость резервуара, при этом открытая полость формы и/или полость резервуара расположены над удерживающим элементом дозирования и/или соприкасающимися областями частей формы. Направляющий элемент может дополнительно включать приводной элемент, пригодный для перемещения формы по направляющему участку направляющего элемента.

[65] Формовочное устройство может дополнительно включать дозирующий элемент, выполненный с возможностью распределения жидкой керамической композиции в форме. Соответственно, дозирующий элемент может быть расположен над направляющим участком направляющего элемента.

[66] Элемент насадки может являться подложкой катализатора, надлежащим образом, керамической подложкой катализатора. Элемент насадки может являться катализатором на подложке.

[67] Элемент насадки настоящего изобретения может являться литьевым элементом насадки, таким как элемент насадки, отлитый из геля.

[68] Элемент насадки может характеризоваться геометрической площадью поверхности на единицу объема (geometric surface area per volume, GSA) ≥0,7 см2/см3 и прочностью на боковое раздавливание ≥250 кгс; например, GSA ≥1 см2/см3, предпочтительно, GSA ≥1,2 см2/см3, более предпочтительно, GSA ≥1,3 см2/см3, наиболее предпочтительно, GSA ≥1,4 см2/см3. Элемент насадки может характеризоваться прочностью на боковое раздавливание ≥275 кгс, предпочтительно, ≥300 кгс, более предпочтительно, ≥325 кгс, наиболее предпочтительно, ≥350 кгс.

[69] Элемент насадки может характеризоваться GSA ≥1 см2/см3 и прочностью на боковое раздавливание ≥150 кгс; например, GSA ≥1,7 см2/см3, предпочтительно, GSA ≥1,9 см2/см3, более предпочтительно, GSA ≥2,1 см2/см3, наиболее предпочтительно, GSA ≥2,3 см2/см3. Элемент насадки может характеризоваться прочностью на боковое раздавливание ≥170 кгс, предпочтительно, ≥185 кгс, более предпочтительно, ≥200 кгс, наиболее предпочтительно, ≥215 кгс.

[70] Элемент насадки может характеризоваться GSA ≥3 см2/см3 и прочностью на боковое раздавливание ≥60 кгс; например, GSA ≥3,3 см2/см3, предпочтительно, GSA ≥3,6 см2/см3, более предпочтительно, GSA ≥3,9 см2/см3, наиболее предпочтительно, GSA ≥4,2 см2/см3. Элемент насадки может характеризоваться прочностью на боковое раздавливание ≥70 кгс, предпочтительно, ≥80 кгс, более предпочтительно, ≥90 кгс, наиболее предпочтительно, ≥100 кгс.

[71] При этом GSA рассчитывают путем измерения наружных размеров элемента насадки, включая все характерные особенности макроструктуры и поверхностной структуры, и вычисляют площадь поверхности. Затем полученную площадь поверхности делят на рассчитанный объем элемента насадки. Для выполнения этих расчетов быстро и точно может быть использовано программное обеспечение трехмерного моделирования.

[72] Прочность на боковое раздавливание представлена в настоящем документе как величина, выраженная в кгс. Она отражает максимальную нагрузку, зафиксированную в точке разрушения образца при сдавливании до разрушения между двумя параллельными, плоскими пластинами из закаленной стали минимальным диаметром 80 мм. Одна пластина закреплена на динамометрическом элементе с регистрирующим устройством, другая прикреплена к толкающему штоку, который перемещается с регулируемой скоростью 5 мм/мин. Предварительные испытания проводят для определения измерения, в котором элемент насадки наиболее хрупок. Затем проводят испытание на боковое раздавливание в наиболее слабом направлении.

[73] Элемент насадки может характеризоваться пористостью ≥6%, предпочтительно, ≥15%, более предпочтительно, ≥20%, наиболее предпочтительно, ≥25%. Элемент насадки может характеризоваться пористостью от 6 до 50%, предпочтительно, от 15 до 40%, более предпочтительно, от 20 до 35%, наиболее предпочтительно, от 25 до 30%. Соответственно, подложка может иметь пористость ≥15%, более предпочтительно, ≥20%, наиболее предпочтительно, ≥25%. Подложка может иметь пористость от 15 до 50%, более предпочтительно, от 20 до 40%, наиболее предпочтительно, от 25 до 35%.

[74] При этом пористость измеряют методом ртутной порозиметрии с использованием ASTM D4284-12(2017)e1, Standard Test Method for Determining Pore Volume Distribution of Catalysts and Catalyst Carriers by Mercury Intrusion Porosimetry (Стандартный метод определения объемного распределения пор катализаторов и носителей катализаторов путем ртутной порозиметрии).

[75] Элемент насадки может иметь макроструктуру и поверхностную структуру на наружной поверхности макроструктуры. Обычно, поверхностную структуру элемента насадки создают на стадии формования элемента насадки, т.е., на стадии формирования заготовки элемента насадки, надлежащим образом, при помощи соответствующей текстуры полости формы. Как таковую, поверхностную структуру, предпочтительно, не создают после формования заготовки элемента насадки.

[76] Макроструктура может иметь многодольчатую форму, например, трехдольчатую, четырехдольчатую или пятидольчатую; форму кольца; сферы; куба; кубоида; цилиндра; или зубчатую форму.

[77] Зубчатая макроструктура включает множество зубцов, отходящих радиально наружу. Зубчатая макроструктура может иметь поперечное сечение по существу круглое, треугольное, квадратное или прямоугольное и т.д., если исключить зубцы. По меньшей мере некоторые, предпочтительно, все зубцы могут суживаться в глубину и/или в ширину зубчатой структуры, предпочтительно, каждый зубец сживается в том же направлении, что и другие зубцы данной зубчатой структуры, соответственно, самые широкие и глубокие участки зубца могут соответствовать одному и тому же концу зубца.

[78] Макроструктура может иметь вогнутую верхнюю и/или нижнюю поверхности, надлежащим образом, по меньшей мере 30% верхней и/или нижней поверхности вогнуто, например, по меньшей мере 40% или по меньшей мере 50%. Следует понимать, что в соответствии с изобретением отверстие, проходящее сквозь макроструктуру, не является углублением верхней и/или нижней поверхности.

[79] Преимущественно, было обнаружено, что зубчатая макроструктура с суживающимися зубцами и/или вогнутой верхней или нижней поверхностью позволяет получить большую плотность укладки в сочетании с уменьшенной взаимоблокировкой.

[80] Сферическая макроструктура может включать по меньшей мере один линейный желоб на наружной поверхности, например, по меньшей мере два, по меньшей мере три или по меньшей мере четыре линейных желоба. Предпочтительно, сферическая макроструктура включает по меньшей мере два линейных параллельных желоба, например, по меньшей мере три или по меньшей мере четыре. Предпочтительно, желоба имеют по существу полусферическое поперечное сечение.

[81] Макроструктура может быть монолитной или включать одно или несколько отверстий, проходящих сквозь макроструктуру. Предпочтительно, элемент насадки включает по меньшей мере одно отверстие, проходящее сквозь макроструктуру, более предпочтительно, макроструктура включает по меньшей мере три отверстия. Макроструктура может представлять собой сотовую структуру. Отверстия в макроструктуре могут иметь прямой срез или фаску.

[82] Элемент насадки может включать множество поверхностных структур, надлежащим образом, множество повторяющихся поверхностных структур. Предпочтительно, элемент насадки включает по меньшей мере 5 поверхностных структур, надлежащим образом, повторяющихся элементов поверхностных структур, более предпочтительно, по меньшей мере 10, например, по меньшей мере 15 или по меньшей мере 20, наиболее предпочтительно, по меньшей мере 25.

[83] Под поверхностными структурами понимаются выпуклые и/или вогнутые участки на подложке, высота которых значительно меньше, чем ширина/диаметр макроструктуры элемента насадки. Такие поверхностные структуры могут рассматриваться как текстурированная поверхность макроструктуры элемента насадки. Можно считать, что поверхностные структуры не включают микроскопическую шероховатость поверхности. Например, элемент насадки может иметь кубоидальную макроструктуру шириной 32 мм и длиной 50 мм. Наружная поверхность этого элемента насадки может иметь множество поверхностных структур в форме множества повторяющихся идентичных дискретных бугорков, при этом высота каждого бугорка составляет 2 мм. Следует понимать, что обычные отличительные особенности макроструктуры, такие как множество зубцов зубчатой формы или долей многодольчатой формы, в соответствии с настоящим изобретением не рассматриваются как поверхностные структуры.

[84] Поверхностные структуры могут иметь форму ребер и/или бугорков.

[85] Ребра могут иметь форму кольцевых ребер, при этом форма указанных кольцевых ребер не ограничивается круглой формой. Кольцевые ребра могут иметь по существу круглую форму или форму правильного выпуклого многоугольника, такого как треугольник, квадрат, пятиугольник, шестиугольник, семиугольник, восьмиугольник, девятиугольник или десятиугольник. Предпочтительно, кольцевые ребра имеют форму правильного выпуклого многоугольника, более предпочтительно, пятиугольника, шестиугольника или семиугольника, наиболее предпочтительно, шестиугольника. Часть поверхностной структуры между кольцевыми ребрами может быть плоской, наклонной и/или криволинейной. Например, часть поверхностной структуры между кольцевыми ребрами может иметь форму перевернутой пирамиды. Поверхностные структуры могут включать множество структур в форме соединенных кольцевых ребер, надлежащим образом, взаимосвязанных кольцевых ребер, когда ребро по меньшей мере первой кольцевой поверхностной структуры образует часть второй кольцевой поверхностной структуры.

[86] Поверхностные структуры в форме бугорков могут быть вогнуты в макроструктуру или выступать из макроструктуры наружу. Бугорки могут быть криволинейными, пирамидальными и/или ступенчатыми. Ступенчатые бугорки могут включать от 2 до 10 ступеней, например, от 3 до 8 ступеней. Бугорки могут соединяться так, что смежные бугорки соприкасаются или сливаются друг с другом.

[87] Средняя высота поверхностных структур элемента насадки может достигать 10 мм, предпочтительно, 7 мм, более предпочтительно, 6 мм, наиболее предпочтительно, 5 мм.

[88] Средняя высота поверхностных структур элемента насадки может составлять по меньшей мере 0,1 мм, например, по меньшей мере 0,3 мм, предпочтительно, по меньшей мере 0,5 мм, более предпочтительно, по меньшей мере 0,7 мм, наиболее предпочтительно, по меньшей мере 0,8 мм. При этом высоту поверхностных структур измеряют при помощи штангенциркуля с функцией измерения глубины.

[89] Элемент насадки может иметь наибольшее измерение до 1000 мм, например, до 750 мм или до 500 мм, предпочтительно, до 400 мм. Элемент насадки может иметь ширину/диаметр до 500 мм, например, до 300 мм или до 200 мм, предпочтительно, до 150 мм, более предпочтительно, до 100 мм, наиболее предпочтительно, до 50 мм.

[90] Средняя высота поверхностных структур элемента насадки может составлять до 40% ширины/диаметра элемента насадки, например, до 30%, предпочтительно, до 25%, более предпочтительно, до 20%, наиболее предпочтительно, до 15%.

[91] Поверхностные структуры могут распространяться по меньшей мере по двум поверхностям элемента насадки, например, по меньшей мере боковой поверхности и верхней поверхности и/или нижней поверхности.

[92] Поверхностные структуры могут распространяться по меньшей мере по 50% боковой поверхности элемента насадки, например, по меньшей мере по 60%, предпочтительно, по меньшей мере 70%, более предпочтительно, по меньшей мере 80%, наиболее предпочтительно, по меньшей мере 85%. Поверхностные структуры могут распространяться по меньшей мере по 50% наружной поверхности элемента насадки, например, по меньшей мере по 60%, предпочтительно, по меньшей мере 70%, более предпочтительно, по меньшей мере 80%, наиболее предпочтительно, по меньшей мере 85%. Там, где поверхностные структуры включают повторяющиеся серии ребер, таких как кольцевые ребра, поверхность между ребрами в этом расчете считается частью поверхностной структуры, даже если эта поверхность по существу плоская, или если ребра не взаимосвязаны.

[93] Преимущественно, форма и способ настоящего изобретения предусматривают рентабельное производство элементов насадки, обладающих улучшенной геометрической площадью поверхности и, при этом достаточной прочностью. Кроме этого, прочность и/или пористость элементов насадки, которые могут эффективно производиться благодаря настоящему изобретению, поддаются модификации при сохранении их формы, тем самым, при меньшем объеме перепроектирования и меньших затратах. Кроме этого, элементы насадки могут являться подложкой с большой пористостью, при этом обладая достаточной прочностью. Самым значительным преимуществом является то, что элемент насадки может обладать улучшенной геометрической площадью поверхности в сочетании с достаточной прочностью и большой пористостью. Улучшенная геометрическая площадь поверхности элемента насадки особенна важна для тех вариантов применения, в которых каталитическая реакция происходит на поверхности.

[94] Элемент насадки также может обладать большим коэффициентом теплопередачи в сочетании с другими улучшенными свойствами, такими как укладка.

[95] Элемент насадки также может использоваться для получения улучшенных параметров укладки с низкими потерями давления. Элемент насадки может характеризоваться повышенной плотностью укладки, при этом обеспечивая оптимальный поток газа.

[96] В соответствии с пятым аспектом, настоящим изобретением обеспечивается способ производства формы, соответствующей любому из аспектов - от первого до третьего - настоящего изобретения, при этом способ включает стадии, на которых:

а) опционально, выполняют цифровую модель негативной формы;

b) выполняют негативную форму в соответствии с моделью, используя технологии аддитивного производства, предпочтительно, печать на 3D-принтере; и

с) формируют форму из негативной формы.

[97] В соответствии с шестым аспектом, настоящим изобретением обеспечивается способ производства элемента насадки, такого как подложка для катализатора или катализатор на подложке, при этом элемент насадки может представлять собой элемент насадки, соответствующий четвертому аспекту настоящего изобретения, при этом способ включает стадии, на которых:

а) опционально, выполняют цифровую модель негативной формы в соответствии с любым из аспектов - от первого до третьего - настоящего изобретения;

b) выполняют негативную форму в соответствии с моделью, используя технологии аддитивного производства, предпочтительно, печать на 3D-принтере;

с) формируют форму из негативной формы;

d) проводят литье литьевой композиции, надлежащим образом, литьевой композиции, определенной в связи с четвертым аспектом настоящего изобретения, с получением элемента насадки или катализатора на подложке; надлежащим образом, в соответствии со способом второго аспекта настоящего изобретения.

[98] В соответствии с седьмым аспектом, настоящим изобретением обеспечивается реактор, включающий слой катализатора, при этом слой катализатора включает элемент насадки, соответствующий четвертому аспекту настоящего изобретения.

[99] В соответствии с восьмым аспектом, настоящим изобретением обеспечивается реакционная среда, включающая слой катализатора, при этом слой катализатора включает элемент насадки, соответствующий четвертому аспекту настоящего изобретения.

[100] Надлежащим образом, реактор или реакционная среда могут предназначаться для изготовления синтез-газа, такого как аммиак, метанол, водород, пероксид водорода и/или оксоспирты; прямого восстановления железа (DRI); генерации эндотермического газа; каталитического частичного окисления или автотермического реформинга.

[101] В соответствии с девятым аспектом, настоящим изобретением обеспечивается применение элемента насадки, соответствующего четвертому аспекту настоящего изобретения, в качестве подложки катализатора.

[102] В соответствии с десятым аспектом, настоящим изобретением обеспечивается способ производства синтез-газа, такого как аммиак, метанол, водород, пероксид водорода и/или оксоспирты, включающий использование реактора, в котором имеется слой катализатора, при этом слой катализатора включает элемент насадки, соответствующий четвертому аспекту настоящего изобретения, с целью производства синтез-газа.

[103] В соответствии с одиннадцатым аспектом, настоящим изобретением обеспечивается способ производства железа прямого восстановления, включающий использование реактора, в котором имеется слой катализатора, при этом слой катализатора включает элемент насадки, соответствующий четвертому аспекту настоящего изобретения.

[104] В соответствии с двенадцатым аспектом, настоящим изобретением обеспечивается способ генерации эндотермического газа, включающий использование реактора, в котором имеется слой катализатора, при этом слой катализатора включает элемент насадки, соответствующий четвертому аспекту настоящего изобретения.

[105] В соответствии с тринадцатым аспектом, настоящим изобретением обеспечивается способ каталитического частичного окисления, включающий использование реактора, в котором имеется слой катализатора, при этом слой катализатора включает элемент насадки, соответствующий четвертому аспекту настоящего изобретения.

[106] В соответствии с четырнадцатым аспектом, настоящим изобретением обеспечивается способ автотермического реформинга, включающий использование реактора, в котором имеется слой катализатора, при этом слой катализатора включает элемент насадки, соответствующий четвертому аспекту настоящего изобретения.

[107] Любые приводимые в настоящем документе числовые диапазоны подразумевают включение всех входящих в них поддиапазонов. Единственное число включает значение множественного числа и наоборот. Например, хотя в настоящем документе говорится об «одной» первой части и «одной» второй части, «одной» открытой полости формы, «одном» образующем резервуар элементе и т.п., может быть использовано по одному или по несколько этих компонентов и любые другие компоненты. В настоящем контексте термин «полимер» относится к олигомерам, гомополимерам и сополимерам, а префикс «поли» означает два или более.

[108] Использование термина «форма» в настоящем контексте подразумевает, что он означает контейнер с полостью, используемый для придания формы жидкой композиции при затвердевании с образованием твердого тела. Форма может быть, например, литьевой, пресс-формой или формирователем.

[109] Использование понятий «продольный» и «поперечный» в настоящем документе соотносится с полостью резервуара, при этом продольное направление соответствует оси, проходящей по существу через устье и дно полости, а поперечное направление соответствует оси, проходящей по существу перпендикулярно продольной оси.

[110] Все эти признаки могут быть объединены с любым из описанных выше аспектов в любом сочетании.

[111] Для лучшего понимания изобретения и для демонстрации того, как могут быть реализованы варианты его осуществления, далее, для примера, дается ссылка на следующие фигуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[112] Далее изобретение описано только для примера со ссылкой на прилагаемые чертежи, на которых:

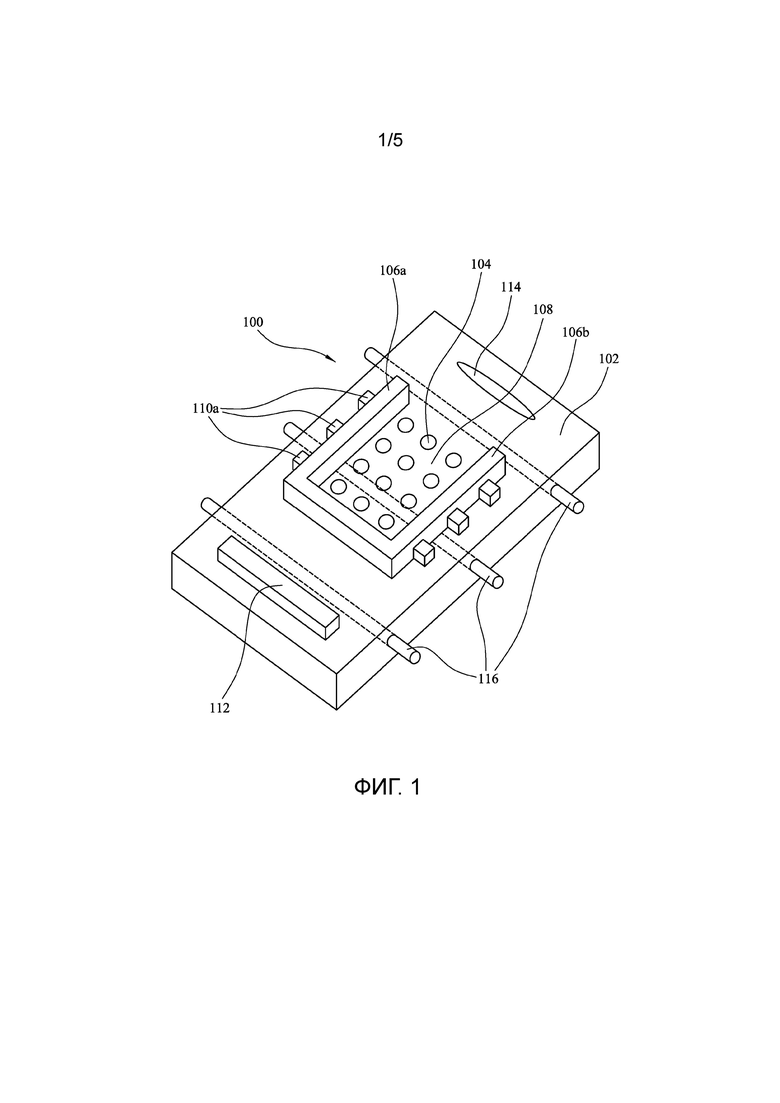

[113] На фиг. 1 показан вид сверху в перспективе первого варианта осуществления формы, соответствующей настоящему изобретению.

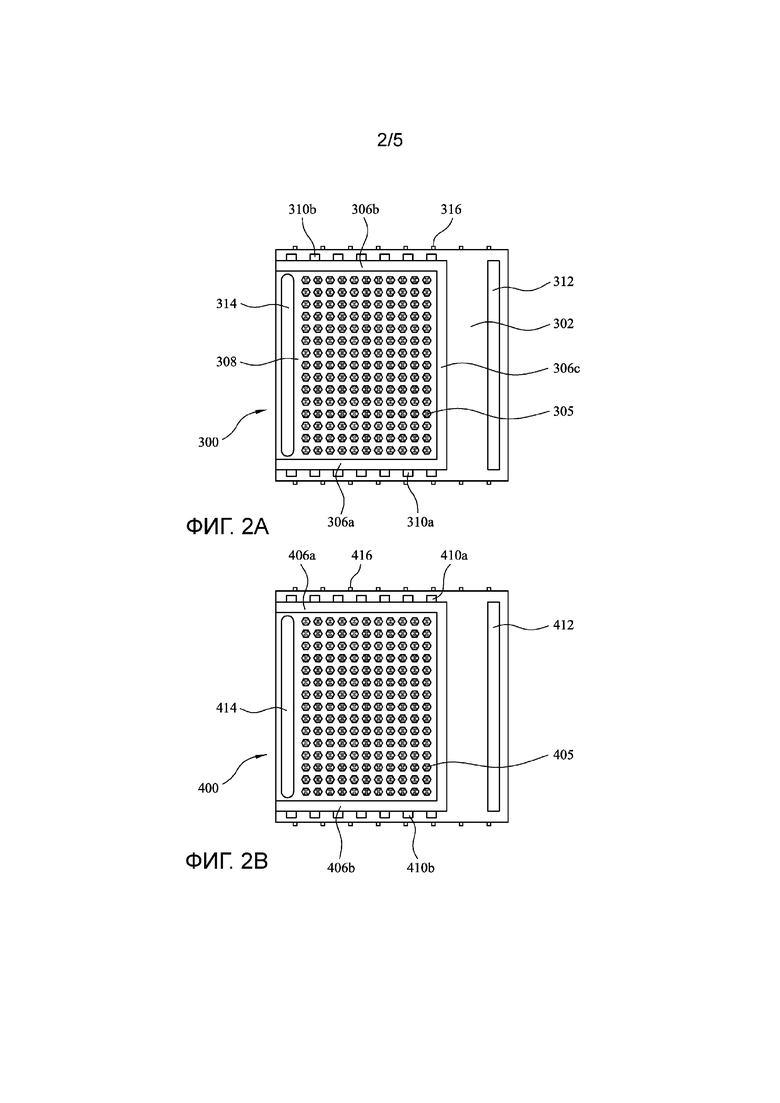

[114] На фиг. 2А и 2В показан вид сверху второго варианта осуществления формы, соответствующей настоящему изобретению.

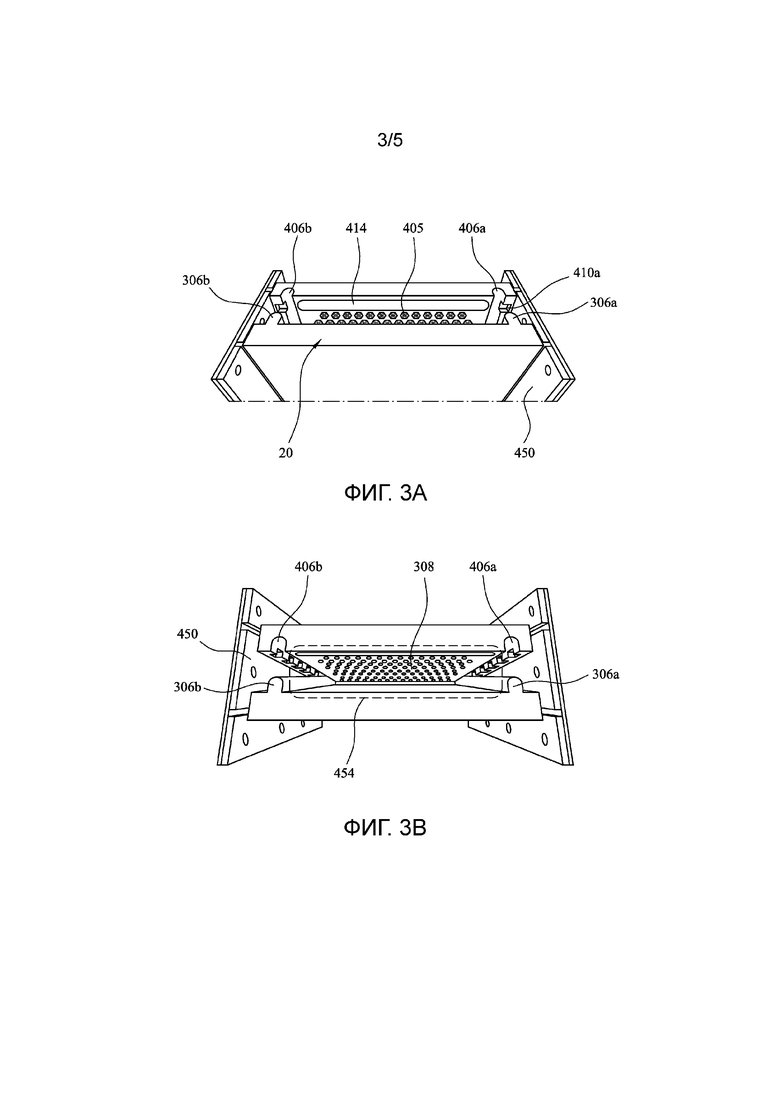

[115] На фиг. 3А показан вид сверху в перспективе первого варианта осуществления формовочного устройства, которое образовано формой, соответствующей второму варианту осуществления изобретения, в открытом положении.

[116] На фиг. 3В представлен вид сверху формовочного устройства фиг. 3А.

[117] На фиг. 4А представлен вид сверху в перспективе формовочного устройства фиг. 3А с формой в частично закрытом положении.

[118] На фиг. 4В представлен вид сверху формовочного устройства фиг. 4А.

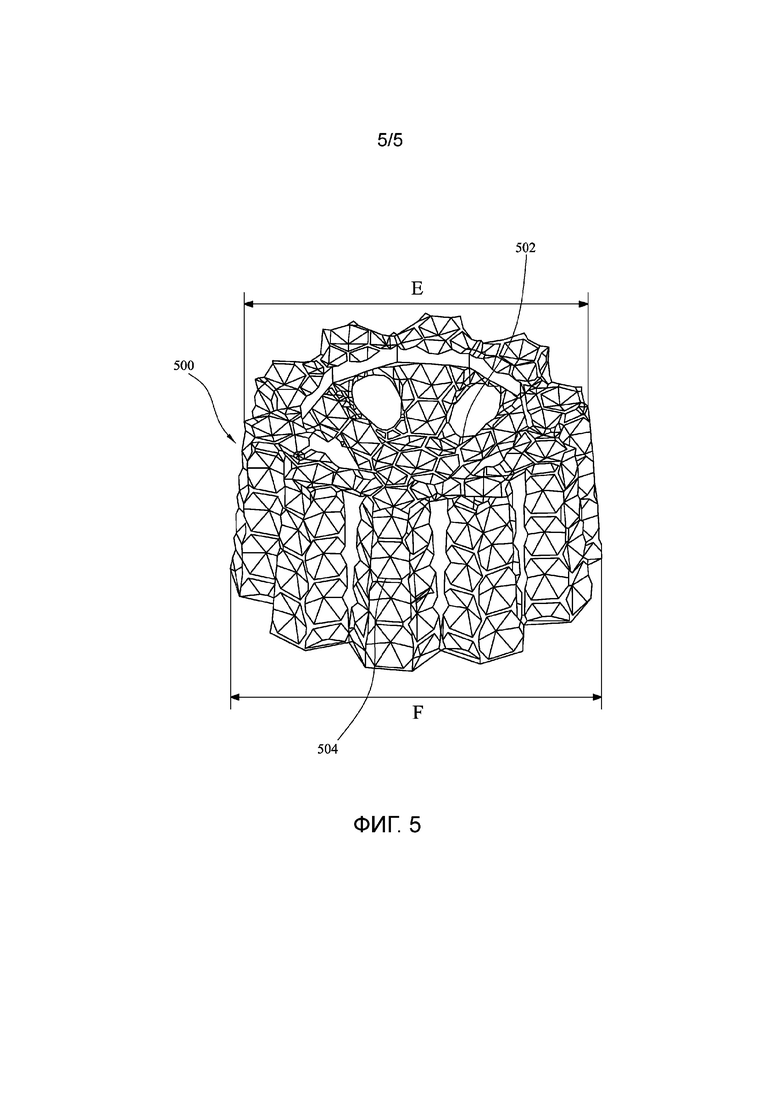

[119] На фиг. 5 показан вид в перспективе элемента насадки, соответствующего настоящему изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[120] На фиг. 1 показана форма 10, соответствующая первому варианту осуществления изобретения. Форма 10 является по существу кубоидальной и состоит из первой части 100 формы и второй части 200 формы. Первая часть 100 формы и вторая часть 200 формы, каждая, обладают, примерно, половиной массы формы, и каждая из них выполнена из упруго деформируемого двухкомпонентного каучука на основе силикона.

[121] Первая часть 100 формы имеет по существу кубоидальную основу 102. Основа 102 имеет прямоугольную внутреннюю поверхность и прямоугольную наружную поверхность. Внутренняя поверхность образует внутреннюю поверхность формы, наружная поверхность образует наружную поверхность формы, когда части формы соприкасаются. Основа 102 также имеет прямоугольную переднюю поверхность, заднюю поверхность и две боковых поверхности.

[122] Внутренняя поверхность основы 102 включат группу из двенадцати дискретных по существу полусферических частичных полостей 104 формы, снабженных текстурированной поверхностью на формующих поверхностях полостей. Полости формы расположены группой из четырех рядов с тремя полостями 104 в каждом. Частичные полости 104 отстоят на одинаковое расстояние от смежных полостей формы, образуя группу с сетчатым расположением, находящуюся в поперечном направлении в центре внутренней поверхности. Первый ряд расположен вблизи и параллельно, но на некотором расстоянии, относительно края внутренней поверхности, смежного с передней поверхностью основы 102, последний (четвертый) ряд расположен вблизи и параллельно, но на некотором расстоянии, относительно края внутренней поверхности, смежного с задней поверхностью. Первый ряд находится ближе к указанному выше краю, чем последний ряд - к соответствующему указанному выше краю. Вдоль каждой стороны группы частичных полостей 104 с сетчатым расположением выступают языки 106а и 106b бокового резервуарного элемента. Языки 106а и 106b бокового резервуарного элемента имеют, вообще, кубоидальную форму с выпуклой верхней поверхностью и проходят в продольном направлении вдоль внутренней поверхности от конца, смежного с передней поверхностью, немного заходя за последний ряд частичных полостей 104. Боковые резервуарные элементы 106а и 106b соединены у нижнего конца (т.е., конца, ближайшего к задней поверхности основы 102) донным резервуарным элементом 106с в форме языка. Донный резервуарный элемент 106с имеет такую же высоту, что и боковые резервуарные элементы 106а и 106b, и проходит по внутренней поверхности в поперечном направлении, соединяя резервуарные элементы 106а и 106b. Резервуарные элементы 106а, 106b выполнены как единое целое с каждым концом донного резервуарного элемента 106с с образованием, вообще, U-образной ограды вокруг группы частичных полостей 104 с сетчатым расположением - с каждой стороны и снизу (т.е. у задней поверхности основы 102). Эта ограда образует часть полости 108 резервуара, в которой расположены частичные полости 104. Полость резервуара имеет расположенное поперечно устье в форме открытого конца, простирающегося между концами боковых резервуарных элементов, которые не соединены с донным резервуарным элементом. Как таковое, устье расположено между первым рядом частичных полостей и краем внутренней поверхности, смежной с передней поверхностью основы 102.

[123] Часть 100 формы также включает два комплекта из трех удерживающих элементов 110а,b после дозирования кубической формы, которые выполнены по обеим сторонам как единое целое со внутренней поверхностью и боковыми резервуарными элементами. Каждый из удерживающих элементов после дозирования отходит наружу от внутренней поверхности и боковых резервуарных элементов. Первый комплект удерживающих элементов 110а расположен вдоль наружной боковой поверхности бокового резервуарного элемента 106а (относительно полости резервуара), второй комплект удерживающих элементов 110b расположен противоположно первому комплекту на наружной боковой поверхности бокового резервуарного элемента 106b. Три удерживающих элемента каждого комплекта 110а и b размещены на одинаковом расстоянии от смежного удерживающего элемента этого комплекта продольно вдоль внутренней поверхности, и каждый удерживающий элемент расположен непосредственно напротив соответствующего удерживающего элемента на противоположном боковом резервуарном элементе.

[124] Внутренняя поверхность основы 102 образована удерживающим элементом 112 дозирования в форме языка, отстоящим от донного резервуарного элемента 106с, расположенным ниже параллельно ему вблизи и параллельно, но на некотором расстоянии от края внутренней поверхности, смежного с задней поверхностью. Удерживающий элемент 112 дозирования, вообще, представляет собой кубоидальный выступ, проходит в поперечном направлении основы 102 и отстоит от боковых краев.

[125] Удлиненная выемка 114 расположена на внутренней поверхности между устьем полости 108 резервуара и краем внутренней поверхности, смежным с передней поверхностью основы 102, на некотором расстоянии от него. Выемка 114 расположена в поперечном направлении по центру внутренней поверхности между боковыми краями основы 102 на некотором расстоянии от них. Выемка 114, вообще, имеет овальную форму. Выемка 114, вообще, соответствует ширине устья полости резервуара.

[126] Первая часть 100 формы также включат три цилиндрических, расположенных с интервалом упрочняющих стержня 116, которые проходят в поперечном направлении через центр массы основы 102 от одной боковой поверхности до другой боковой поверхности в трех разных точках вдоль основы 102. Стержни 116 выступают из боковых поверхностей с обеих сторон так, что образуют три выступа на каждой стороне первой части 100 формы, выполняющие роль направляющих элементов. Стержни 116 отстоят на одинаковое расстояние друг от друга вдоль продольной длины основы 102.

[127] Вторая часть 200 формы (не показана) подобна первой части 100 формы за исключением обращенных внутрь внутренних эквивалентов элементов резервуара и удерживающих элементов. Как таковая, вторая часть 200 формы имеет соответствующие внутренние резервуарные элементы 206 (не показаны), которые представляют собой кубоидальные канавки в основе 202 (не показана), стыкующиеся с резервуарными элементами первой части 100 формы, а также внутренние удерживающие элементы 210 (не показан) и 212 (не показан), в которые наружные удерживающие элементы 110, 112 входят так, что образуется зацепление, удерживающее первую и вторую части 100, 200 формы совмещенными. Когда первая полость 100 формы и вторая полость 200 формы совмещены друг с другом, частичные полости 104, 204 образуют закрытые увеличенные, вообще, сферические полости 304 формы (не показаны).

[128] Во время использования форму 100 размещают в открытом положении, в котором первая часть 100 формы и вторая часть 200 формы частично отстоят друг от друга, и удерживающие элементы 112, 212 дозирования находятся в зацеплении, удерживая первую и вторую части 100, 200 формы в согласованном положении так, что резервуарные элементы 106, 206 (не показан) в достаточной степени совмещены для того, чтобы образовалась полость резервуара, в которой донный резервуарный элемент образует дно полости, и все полости формы открыты. В этой конфигурации передние поверхности частей формы отстоят друг от друга, а задние поверхности частей формы соединены.

[129] В этой начальной конфигурации исходная полость 108 резервуара может быть заполнена жидкой керамической композицией. Это выполняют, наливая жидкую композицию сверху, со стороны отстоящих друг от друга передних поверхностей частей формы в устье полости 108 резервуара. Налитая жидкая композиция будет удерживаться в полости 108 и заполнять полости 104, 204 формы, находящиеся внутри исходной полости резервуара.

[130] Затем форма 10 может быть переведена в частично закрытое положение путем постепенного уменьшения деформации частей формы с целью соединения частей формы выше к верху формы. Это действие приводит к дальнейшему соединению боковых резервуарных элементов 106, 206 в направлении от донного резервуарного элемента вверх к устью полости резервуара. Это приводит к закрытию исходной полости резервуара, при этом закрываются некоторые, теперь заполненные, полости формы, но при дальнейшем соединения боковых резервуарных элементов полость резервуара смещается к верху формы 10, к передним поверхностям частей формы. Оставшееся количество композиции, не использованное при начальном заполнении полостей формы, перемещается вверх по группе полостей, обеспечивая поступление композиции в ранее не заполненные открытые полости формы.

[131] Затем части 100, 200 формы могут быть переведены в закрытое положение путем дальнейшего уменьшения деформации частей формы до полного соединения частей формы, тем самым, закрывая полость резервуара и, следовательно, все полости формы так, что жидкая керамическая композиция удерживается внутри закрытых полостей 304 формы. Какой-либо излишек композиции улавливается выемкой 114.

[132] Композиция удерживается в полостях 304 формы до тех пор, пока не будет получена заготовка; опционально, при нагревании заготовки.

[133] Затем заготовка может быть вынута из формы и подвергнута обжигу с получением элемента насадки.

[134] На фиг. 2А и 2В представлен второй вариант осуществления формы 20, соответствующей настоящему изобретению. Форма 20 имеет по существу кубоидальную форму, включает первую часть 300 формы и вторую часть 400 формы, как показано на фиг. 2А и 2В. Первая часть 300 формы и вторая часть 400 формы в значительной степени имеют такую же конструкцию, что и первая часть 100 формы и вторая часть 200 формы первого варианта осуществления изобретения. Форма 20 имеет все признаки, описанные в отношении первого варианта осуществления изобретения, если ниже не указано иное.

[135] Первая и вторая части 300, 400 формы включают большее количество частичных полостей 305 и 405, соответственно. В них имеется одиннадцать параллельных рядов одинаковой длины, состоящих из 15 частичных полостей 305, 405 каждый.

[136] Боковые резервуарные элементы 306а, 306b в форме языка расположены на первой части 300 формы и проходят продольно вдоль внутренней поверхности, начинаясь сразу после последнего ряда частичных полостей 305, до края внутренней поверхности, смежного с передней поверхностью основы 302. Тем самым, боковые резервуарные элементы 306а, 306b в форме языка, а также донный резервуарный элемент 306с в форме языка, окружают частичные полости 305 и удлиненную выемку 314, расположенную на внутренней поверхности основы 302. Боковые резервуарные элементы 406а и 406b расположены таким же образом на второй части 400 формы.

[137] Число удерживающих элементов 310а,b после дозирования кубической формы, выполненных как единое целое с внутренней поверхностью по обеим ее сторонам, и боковых резервуарных элементов 306а,b увеличено до семи на каждой стороне по сравнению с первым вариантом осуществления изобретения. Также имеется семь соответствующих внутренних удерживающих элементов 410а,b на второй части 400 формы. Имеется восемь равномерно распределенных упрочняющих стержней 316, идущих поперечно через центр масс каждой из частей формы, как и в первом варианте осуществления изобретения.

[138] На фиг. 3 и 4 показан первый вариант осуществления формовочного устройства, соответствующего настоящему изобретению. Формовочное устройство образовано формой, соответствующей описанному выше второму варианту осуществления изобретения, и двумя направляющими элементами 450. Направляющие элементы 450 зафиксированы в вертикальном положении. Каждый направляющий элемент 450 снабжен двумя канавками 452 кубоидальной формы, проходящими по направляющему элементу продольно с небольшим диагональным наклоном так, что расстояние между двумя канавками 452 внизу направляющего элемента 450 меньше, чем в верхней части направляющего элемента 450. Канавка каждого направляющего элемента обращена к соответствующей канавке другого направляющего элемента и находится непосредственно напротив нее.

[139] Упрочняющие стержни 316, 416 могут входить в канавки 452 на соответствующих сторонах частей формы, обеспечивая возможность перемещения формы 20 вдоль канавок при сохранении вертикального положения, так что передние поверхности частей 300 и 400 формы направлены вверх, и задняя поверхность обращена вниз.

[140] Во время использования форму 20 размещают в открытом положении, вставляя стержни 316 и 416 в канавки внизу направляющего элемента и перемещая форму по направляющему элементу 450 вверх до тех пор, пока передние поверхности частей 300 и 400 формы не достигнут верха направляющего элемента 450 (фиг. 3А). Когда части 300 и 400 формы перемещают вверх по направляющему элементу 450, части 300 и 400 формы на верхнем конце расходятся, так как канавки 452 отклоняются наружу, принимая открытое положение, в котором в пространстве между частями формы образуется исходная полость резервуара. В этом положении удерживающие элементы 312, 412 дозирования находятся в зацеплении у нижнего конца формы, удерживая первую и вторую части 300, 400 формы в согласованном положении.

[141] В открытом положении жидкая керамическая литьевая композиция может быть введена в форму путем наливания жидкой композиции из дозирующего элемента, расположенного над разведенными передними поверхностями частей формы, в устье 454 полости 308 резервуара. Налитая жидкая композиция удерживается в исходной полости 308 резервуара и заполняет те полости 305, 405 формы, которые находятся внутри исходной полости резервуара.

[142] Затем форма 20 может быть перемещена в частично закрытое положение, как показано на фиг. 4А и 4В, путем перемещения формы вниз по направляющему элементу вдоль канавок, уменьшая деформацию частей формы с целью дальнейшего постепенного сближения боковых резервуарных элементов 306, 406 и внутренних поверхностей частей формы, при этом полость резервуара смещается к верху формы 20, к передним поверхностям частей формы. Это действие вызывает закрытие исходной полости резервуара, при этом также закрываются заполненные полости формы, которые находились внутри исходной полости резервуара. Смещенная полость резервуара переносит оставшуюся композицию, не использованную в начально заполненных полостях формы. Поэтому часть жидкой керамической композиции переносится выше вдоль группы полостей формы, тем самым, обеспечивая поступление композиции из смещенной полости 308 резервуара в ранее не заполненные открытые полости формы, которые теперь оказались внутри смещенной полости 308 резервуара. В смещенную полость резервуара также может быть дополнительно введена композиция из дозирующего элемента. В частично закрытом положении дно полости резервуара в итоге образуется путем смыкания внутренних поверхностей частей формы по мере уменьшения деформации частей формы.

[143] Затем, путем дальнейшего уменьшения деформации частей формы, части 300, 400 формы могут быть переведены в закрытое положение, в котором части формы полностью сомкнуты, тем самым, закрывается полость 308 резервуара, а также все полости формы, при этом жидкая керамическая композиция удерживается в закрытых полостях формы. Излишек композиции улавливается в выемке 314, 414.

[144] Например, катализатор на подложке был изготовлен с использованием формовочного устройства 30 и литьевой композиции, полученной путем смешивания компонентов, указанных ниже, с использованием следующего способа.

[145] Порошкообразный оксид алюминия, порообразователь и диспергатор смешали с получением порошкообразной смеси. В порошкообразную смесь добавили водный раствор мономера, содержащий образующий полимерные цепочки мономер, сшивающий цепочки мономер и воду, получив водную суспензию. Затем в водную суспензию добавили катализатор и инициатор. Количества каждого компонента в полученной суспензии были следующими:

[146] Затем полученную водную суспензию наливали в полость резервуара формы 20 из дозирующего элемента, расположенного над формой 20, когда форма 20 находилась в открытом положении. Затем форму 20 постепенно переводили из открытого положения в частично закрытое положение, добавляя водную суспензию. Затем форму 20 расположили в закрытом положении. Когда суспензия в закрытых увеличенных полостях формы загустела с образованием множества твердых заготовок, заготовки вынули из формы. В это время заготовки имели эластичную гелеобразную консистенцию. Заготовки оставили для высыхания при комнатной температуре на 24 часа. Затем заготовки подвергли обжигу при 1450°С, во время которого связующее и порообразователь выгорели, и образовались твердые пористые элементы насадки.

[147] Затем элементы насадки погружали в водный раствор, содержащий каталитический материал Ni(NO3)2 и сушили при 500°С. Стадию пропитки каталитическим материалом повторяли еще два раза, получив катализатор на подложке.

[148] Полученный катализатор на подложке характеризовался наличием макроструктуры и поверхностной структуры, как показано на фиг. 5, где представлен катализатор 500 на подложке. Катализатор 500 на подложке имеет цилиндрическую зубчатую макроструктуру со множеством отверстий (всего 5), проходящих насквозь в продольном направлении подложки, и множество отстоящих друг от друга и ориентированных продольно зубцов (всего 10), которые выступают из подложки радиально наружу. Макроструктура катализатора 500 на подложке также имеет углубление 502 в верхней поверхности подложки 500. Каждый зубец сужается в глубину, так что катализатор 500 на подложке имеет наибольшую наружную ширину F у основания (38,0 мм) и наименьшую наружную ширину Е у верхней поверхности катализатора 500 на подложке (35,1 мм). Каждый зубец также сужается по ширине от самой широкой части у основания катализатора 500 на подложке до самой узкой части у верхней поверхности катализатора 500 на подложке.

[149] катализатор 500 на подложке имеет поверхностные структуры, покрывающие по существу всю наружную поверхность катализатора 500 на подложке. Поверхностные структуры, вообще, имеют форму сопряженных ребер 502 гексагональной формы.

[150] Таким образом, путем открытого вертикального заполнения, элементы насадки могут быть изготовлены в большом количестве за необходимый отрезок времени, достигая уровня рентабельного производства.

[151] Следует обратить внимание на все статьи и документы, поданные одновременно или ранее настоящего описания в связи в данной заявкой, и которые имеются в открытом доступе вместе с настоящим описанием; содержание всех таких статей и документов включается в настоящий документ путем ссылки.

[152] Все признаки, раскрытые в настоящем описании (включая прилагаемую формулу изобретения, реферат и чертежи), и/или все стадии любого раскрываемого способа или процесса могут сочетаться в любой комбинации за исключением тех комбинаций, в которых по меньшей мере некоторые из признаков и/или стадий являются взаимоисключающими.

[153] Каждый признак, раскрытый в настоящем описании (включая прилагаемую формулу изобретения, реферат и чертежи), может быть заменен альтернативными признаками, служащими той же, эквивалентной или подобной цели, если явно не указано иное. Так, если явно не указано иное, каждый раскрытый признак является только одним из примеров видового ряда эквивалентных или подобных признаков.

[154] Изобретение не ограничивается подробностями вышеприведенного(ых) варианта(ов) его осуществления. Изобретение распространяется на любой новый признак или любое новое сочетание признаков, раскрытых в настоящем описании (включая прилагаемую формулу изобретения, реферат и чертежи), или на любую новую стадию или любое новое сочетание стадий любого раскрытого способа или процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЭЛЕМЕНТОВ НАСАДКИ | 2020 |

|

RU2828378C1 |

| ПОДЛОЖКА КАТАЛИЗАТОРА | 2019 |

|

RU2805108C2 |

| АБСОРБИРУЮЩАЯ ПОРИСТАЯ ПОЛИМЕРНАЯ МАКРОСТРУКТУРА, АБСОРБЕНТ И СПОСОБ ПОЛУЧЕНИЯ АБСОРБИРУЮЩЕЙ ПОРИСТОЙ ПОЛИМЕРНОЙ МАКРОСТРУКТУРЫ | 1992 |

|

RU2099093C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ СЪЕДОБНОЙ ПИЩЕВОЙ КОМПОЗИЦИИ | 2018 |

|

RU2778409C2 |

| УСТРОЙСТВО ДЛЯ СТОМЫ | 2016 |

|

RU2695603C2 |

| КРЕМНИЕВОКАРБИДНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ПОЛИКАРБОСИЛОКСАНА, ВАРИАНТЫ ПРИМЕНЕНИЯ И УСТРОЙСТВА | 2015 |

|

RU2707772C2 |

| ПОКРЫТИЕ С ОПТИЧЕСКИМ ЭФФЕКТОМ | 2014 |

|

RU2668634C2 |

| СОДЕРЖАЩИЙ СПЛАВ КАТАЛИЗАТОР, СПОСОБ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2598847C2 |

| СОДЕРЖАЩИЙ СПЛАВ КАТАЛИЗАТОР, СПОСОБ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2675842C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ СЪЕДОБНОЙ ПИЩЕВОЙ КОМПОЗИЦИИ | 2018 |

|

RU2779317C2 |

Настоящее изобретение относится к формам, используемым при производстве элементов насадки для слоев насадки, в частности к подложке для катализаторов и к катализаторам на подложке. Более конкретно, настоящее изобретение относится к формам, используемым при производстве керамической подложки для катализаторов, и к катализаторам на подложке, используемым в таких процессах, как паровой реформинг и производство железа прямого восстановления. Форма для изготовления элемента насадки из жидкой керамической композиции, при этом форма включает первую часть и вторую часть, при этом первая часть и/или вторая часть являются упругодеформируемыми, при этом первая часть и/или вторая часть включают множество открытых полостей формы, при этом первая и вторая части выполнены с возможностью приведения в контакт с образованием замкнутых полостей формы, при этом форма выполнена с возможностью перевода из открытого положения, в котором первая и вторая части частично отстоят друг от друга в результате деформации части формы и в котором полости формы открыты, путем уменьшения деформации части формы в частично закрытое положение, в котором некоторые полости формы закрыты, и затем путем дальнейшего уменьшения деформации части формы в закрытое положение, в котором первая и вторая части приведены в контакт так, что полости формы закрыты. Группа изобретений обеспечивает повышение качества изготавливаемых изделий. 5 н. и 23 з.п. ф-лы, 5 ил.

1. Форма для изготовления элемента насадки из жидкой керамической композиции, при этом форма включает первую часть и вторую часть, где первая часть и/или вторая часть являются упругодеформируемыми и первая часть и/или вторая часть включают множество открытых полостей формы, при этом первая и вторая части выполнены с возможностью приведения в контактное взаимодействие с образованием замкнутых полостей формы, а форма выполнена с возможностью перевода из открытого положения, в котором первая и вторая части частично отстоят друг от друга в результате деформации части формы и в котором полости формы открыты, затем путем уменьшения деформации части формы в частично закрытое положение, в котором некоторые полости формы закрыты, и затем путем дальнейшего уменьшения деформации части формы в закрытое положение, в котором первая и вторая части приведены в контакт так, что полости формы закрыты.

2. Форма по п.1, в которой первая и вторая части, каждая, включают множество открытых полостей формы.

3. Форма по п.2, в которой полости формы первой и второй частей представляют собой открытые частичные полости формы и первая и вторая части формы выполнены с возможностью приведения в контактное взаимодействие так, что частичная полость формы первой части совмещается с частичной полостью формы второй части с образованием закрытой увеличенной полости формы.

4. Форма по любому из предшествующих пунктов, в которой полость формы имеет текстурирующую поверхность, которая выполнена с возможностью выполнения на элементе насадки поверхностных структур.

5. Форма по любому из предшествующих пунктов, в которой деформируемая часть формы выполнена из полимерного материала, такого как силикон.

6. Форма по п.5, в которой деформируемая часть формы выполнена из двухкомпонентной силиконовой композиции, включающей силиконовый полимер и отвердитель или катализатор.

7. Форма по любому из предшествующих пунктов, в которой материал для изготовления первой и/или второй части формы характеризуется твердостью по Шору по меньшей мере 5, например по меньшей мере 10.

8. Форма по п.7, в которой материал для изготовления первой и/или второй части формы характеризуется твердостью по Шору по меньшей мере 15, например по меньшей мере 20.

9. Форма по любому из предшествующих пунктов, в которой материал для изготовления первой и/или второй части формы характеризуется твердостью по Шору до 40, например до 35.

10. Форма по п.9, в которой материал для изготовления первой и/или второй части формы характеризуется твердостью по Шору до 32, например до 30.

11. Форма по любому из предшествующих пунктов, при этом форма дополнительно включает образующий резервуар элемент, причем в открытом положении первая и вторая части выполнены с возможностью быть разведенными таким образом, что резервуарный элемент образует полость резервуара.

12. Форма по п.11, при этом в частично закрытом положении полость резервуара выполнена с возможностью быть смещенной относительно полости формы и/или объем полости резервуара может быть уменьшен.

13. Форма по любому из предшествующих пунктов, в которой материал для изготовления первой и/или второй части формы характеризуется скоростью усадки до 1%.

14. Форма по любому из предшествующих пунктов, в которой части формы включают взаимодействующие удерживающие элементы, выполненные с возможностью содействия в сохранении совмещения частей формы.

15. Форма по любому из предшествующих пунктов, в которой часть формы включает упрочняющий элемент.

16. Форма по п.15, в которой упрочняющий элемент выступает из части формы, образуя направляющий элемент.