Область действия изобретения

[0001] Настоящее изобретение относится к способу получения оксида алюминия, который подходит для применения в качестве подложки катализатора для обработки продуктов сгорания из двигателей внутреннего сгорания.

Уровень техники

[0002] Продукты сгорания из двигателей внутреннего сгорания, как известно, представляют собой опасность для здоровья человека, животных, а также растительной жизни. Загрязнителями являются, в общем случае, несгоревшие углеводороды, монооксид углерода, оксиды азота, а также остаточные количества серы и соединений серы. Каталитические нейтрализаторы продуктов сгорания должны удовлетворять жестким требованиям, касающимся характеристик запуска, эффективности, долговечности, механической стабильности, а также экономической эффективности, чтобы быть пригодными для применения в транспортных средствах. Загрязняющие вещества, такие как несгоревшие углеводороды, монооксид углерода, а также оксиды азота, успешно подвергались обработке путем приведения в контакт с многофункциональными катализаторами из благородных металлов, способными превращать высокий процент загрязняющих веществ в менее вредные продукты, такие как диоксид углерода, вода (пар) и азот. Тем не менее, известно, что сера и соединения серы, присутствующие в топливе и, в свою очередь, в продуктах сгорания, отравляют благородные металлы, приводя к уменьшению их каталитической эффективности и срока службы.

[0003] «Каталитический преобразователь», применяемый для превращения вредных загрязнителей в безвредные газы, обычно состоит из трех компонентов, а именно каталитически активного металла, подложки, на которой диспергирован активный металл, и субстрата, на который нанесена или «намыта (нанесена по мокрой технологии)» подложка.

[0004] Каталитические металлы, способные вызывать эффективное превращение вредных загрязнителей, наподобие монооксида углерода, оксидов азота и несгоревших углеводородов, в различных встречающихся условиях, представляют собой благородные металлы, обычно металлы платиновой группы, такие как платина, палладий, родий, и смеси указанных металлов. Указанные катализаторы из благородных металлов хорошо известны в данной области техники и более полно описаны, например, в DE 053830318.

[0005] Благородный металл обычно наносят на подложку из неорганических оксидов с большой удельной поверхностью, таких как частицы оксида алюминия с большой удельной поверхностью. Оксид алюминия с большой удельной поверхностью наносят или «намывают (наносят по мокрой технологии» на керамический или металлический субстрат, такой как сотовый монолит или проволочная сетка, или подобная структура. Также возможно наносить благородные металлы на подложку после нанесения подложки на монолит по мокрой технологии.

[0006] Нанокристаллический оксид алюминия применяют в качестве подложки катализатора благодаря наличию большой удельной поверхности и хорошей термической стойкости по отношению к слипанию частиц и спеканию при повышенных температурах. Тем не менее, оксид алюминия подвергается сильному воздействию серы и сернистых соединений, содержащихся в топливе и, в свою очередь, в продуктах сгорания, что приводит к накапливанию SO4 - на поверхности оксида алюминия. Будучи адсорбированы указанным образом, сернистые соединения, как известно, отравляют катализаторы из благородных металлов, особенно катализаторы, изготовленные из металлической платины, вызывая уменьшение активности и срока эффективной службы каталитической системы.

[0007] Диоксид кремния слабо взаимодействует с серой и сернистыми соединениями и не проявляет склонности к накапливанию сульфатов. Тем не менее, диоксид кремния не проявляет гидротермической стабильности, необходимой для создания подложек для высокопроизводительных катализаторова, предназначенных для регулирования выбросов, и, следовательно, не является материалом выбора для изготовления подложки катализатора для указанных применений. Поэтому было бы желательно модифицировать поверхность оксида алюминия оксидом кремния с тем, чтобы получить материал, в котором были бы объединены структурные характеристики оксида алюминия и химические свойства оксида кремния.

[0008] В WO 2008/045175 описана структура, содержащая пористый дисперсный оксид алюминия, несущий на своей поверхности тонкое покрытие оксида кремния, полученный путем формирования дисперсного оксида алюминия в водной суспензии, смешивания полученной суспензии с материалом-предшественником оксида кремния, обработки указанной смеси кислотой с образованием водной суспензии обработанных частиц оксида алюминия, промывки суспензии для удаления материалов щелочных металлов, высушивания суспензии распылением с получением высушенных частиц, с последующим обжигом высушенных частиц с образованием оксида алюминия с высокой удельной поверхностью, имеющего тонкое покрытие оксида кремния на поверхности.

[0009] Существует необходимость в создании подложки катализатора из оксида алюминия, способной усиливать активность благородных металлов по превращению монооксида углерода и углеводородных материалов в диоксид углерода и воду, в то же время демонстрирующей высокую устойчивость к присутствию серы и сернистых соединений, при помощи более простого способа.

[00010] Кроме того, желательно создание подложки катализатора из оксида алюминия, способной усиливать активность благородных металлов, в частности металлической платины, по конверсии вредных продуктов сгорания из двигателей внутреннего сгорания, особенно дизельных двигателей, в более экологически безопасные продукты и проявляющей указанную активность в течение более долгого срока эксплуатации благодаря улучшенной устойчивости к присутствию серы и сернистых соединений, и обеспечение улучшенных свойств по сравнению с предшествующими материалами подложки катализатора из оксида алюминия.

Краткое описание изобретения

[00011] В первом аспекте настоящее изобретение относится к пористому оксиду алюминия с высокой удельной поверхностью и высоким объемом пор, содержащему:

оксид алюминия,

необязательно, оксид кремния и алюмосиликаты, и

необязательно, одну или более легирующих добавок,

причем указанный оксид алюминия имеет удельную площадь поверхности от примерно 100 до примерно 500 квадратных метров на грамм и общий объем пор после обжига при 900°C в течение 2 часов, больший или равный 1,2 кубических сантиметров на грамм, при этом 15% или меньше от общего объема пор составляют поры, имеющие диаметр менее 10 нм.

[00012] В одном из вариантов реализации, пористый оксид алюминия согласно первому аспекту настоящего изобретения содержит оксид кремния и алюмосиликаты и обладает пониженной адсорбцией соединений серы.

[00013] Во втором аспекте настоящее изобретение относится к катализатору, содержащему:

(a) пористый оксид алюминия согласно первому аспекту настоящего изобретения, и

(b) благородный металл, диспергированный на устойчивом к сере пористом оксиде алюминия с высокой удельной поверхностью и высоким объемом пор.

[00014] В третьем аспекте настоящее изобретение относится к способу получения пористого оксида алюминия с высокой удельной поверхностью и высоким объемом пор, включающему:

получение суспензии частиц гидрата алюминия в водной среде при pH примерно от 4 до менее 6,

доведение pH суспензии частиц гидрата алюминия в водной среде до кислотного pH примерно от 8 до менее 11,

выделение частиц гидрата алюминия из водной среды при кислотном pH,

высушивание выделенных частиц оксида алюминия, и

обжиг высушенных частиц оксида алюминия с получением пористого оксида алюминия с высокой удельной поверхностью и высоким объемом пор.

[00015] Устойчивый к сере оксид алюминия, полученный при помощи способа согласно настоящему изобретению, имеет высокую удельную поверхность, высокий удельный объем пор и высокий средний диаметр пор, причем относительно небольшую часть общего объема пор составляют маленькие поры, имеет хорошую термостойкость, а также низкую адсорбцию по отношению к соединениям серы и обеспечивает весьма желательную подложку для нанесения катализатора из благородного металла. Полученный каталитический продукт обладает улучшенной активностью по обработке вредных выхлопных газов двигателей внутреннего сгорания, особенно дизельных двигателей, при этом имея более длительный период работы благодаря улучшенной устойчивости к сере и сернистым продуктам.

Краткое описание фигур

[00016] На ФИГ.1 показан график логарифмической производной распределения пор по размерам, полученный при помощи азотной порометрии, для композиции устойчивого к сере оксида алюминия из Сравнительного Примера C1 после обжига при 1050 градусах Цельсия («°C») в течение 2 часов. В каждом случае точки на графике логарифмической производной распределения пор по размерам, представленном на данной фигуре, показывают точку dV/d(log D), где «V» представляет собой объем пор, выраженный в кубических сантиметрах на грамм («см3/г») или миллилитрах на грамм («мл/г»), а «D» представляет собой размер пор (диаметр или ширину), выраженный в нанометрах («нм») или в микрометрах («микроны»).

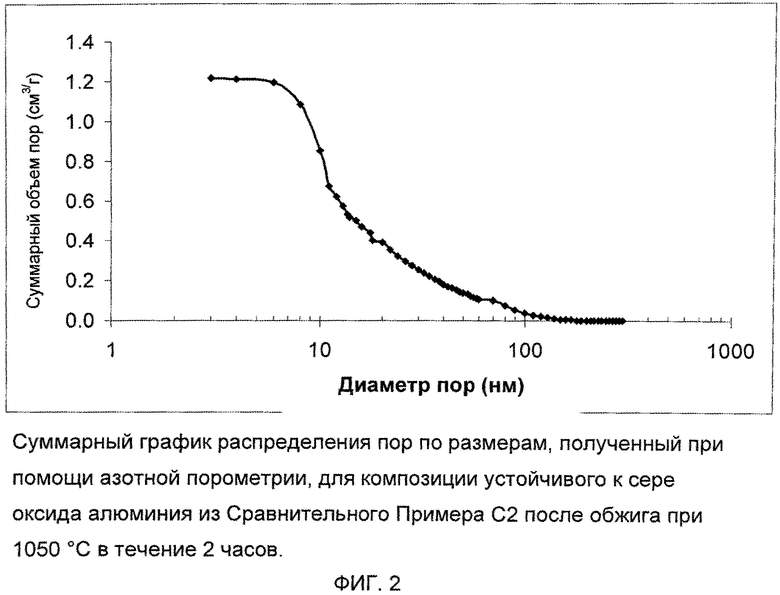

[00017] На ФИГ.2 показан суммарный график распределения пор по размерам, полученный при помощи азотной порометрии, для композиции устойчивого к сере оксида алюминия из Сравнительного Примера C2 после обжига при 1050°C в течение 2 часов. В каждом случае точки на графике суммарного распределения пор по размерам, представленном на данной фигуре, показывают точку суммарного объема пор, выраженного в см3/г или мл/г, в зависимости от размера пор (диаметра или ширины), выраженного в нм или микронах.

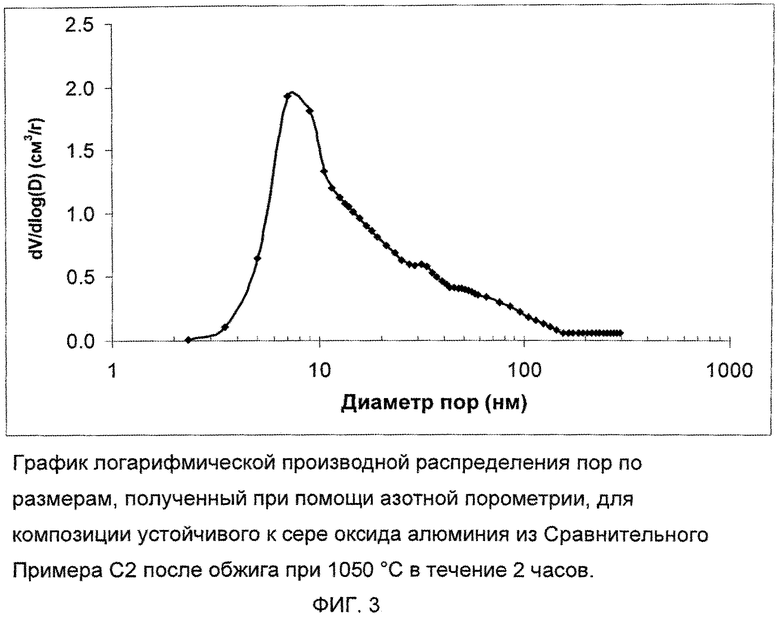

[00018] На ФИГ.3 показан график логарифмической производной распределения пор по размерам, полученный при помощи азотной порометрии, для композиции устойчивого к сере оксида алюминия из Сравнительного Примера C2 после обжига при 1050°C в течение 2 часов.

[00019] На ФИГ.4 показан суммарный график распределения пор по размерам, полученный при помощи ртутной порометрии, для композиции устойчивого к сере оксида алюминия из Сравнительного Примера C2 после обжига при 1050°C в течение 2 часов.

[00020] На ФИГ.3 показан график логарифмической производной распределения пор по размерам, полученный при помощи ртутной порометрии, для композиции устойчивого к сере оксида алюминия из Сравнительного Примера C2 после обжига при 1050°C в течение 2 часов.

[00021] На ФИГ.4 показан суммарный график распределения пор по размерам, полученный при помощи ртутной порометрии, для композиции устойчивого к сере оксида алюминия из Сравнительного Примера C2 после обжига при 1050°C в течение 2 часов.

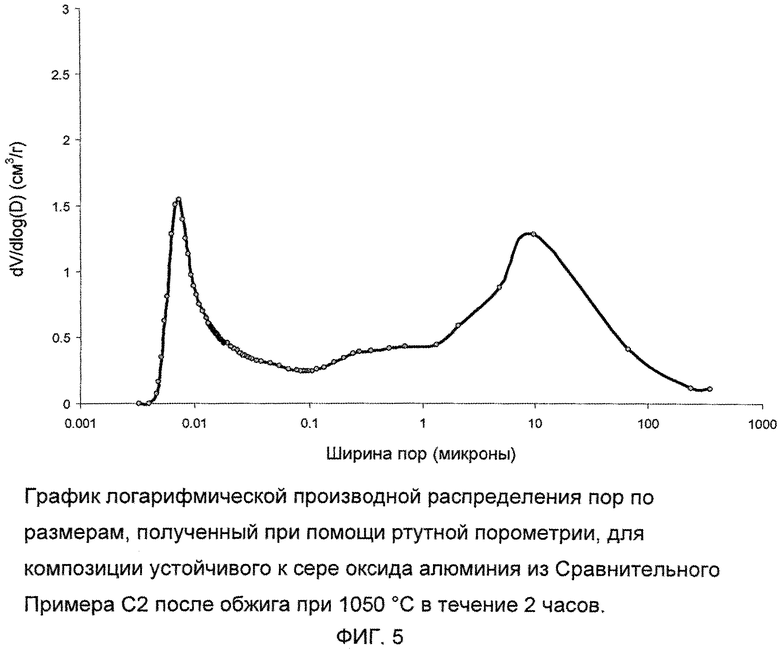

[00022] На ФИГ.5 показан график логарифмической производной распределения пор по размерам, полученный при помощи ртутной порометрии, для композиции устойчивого к сере оксида алюминия из Сравнительного Примера C2 после обжига при 1050°C в течение 2 часов.

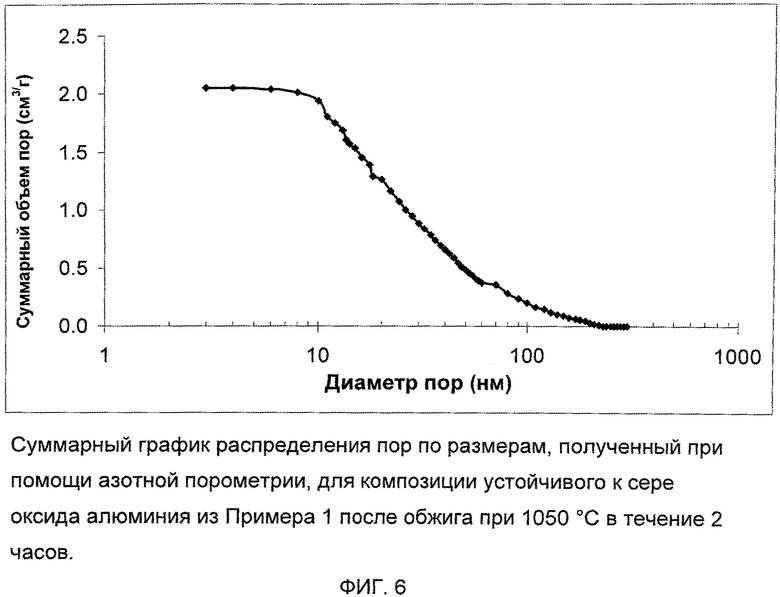

[00023] На ФИГ.6 показан суммарный график распределения пор по размерам, полученный при помощи азотной порометрии, для композиции устойчивого к сере оксида алюминия из Примера 1 после обжига при 1050°C в течение 2 часов.

[00024] На ФИГ.6 показан суммарный график распределения пор по размерам, полученный при помощи азотной порометрии, для композиции устойчивого к сере оксида алюминия из Примера 1 после обжига при 1050°C в течение 2 часов.

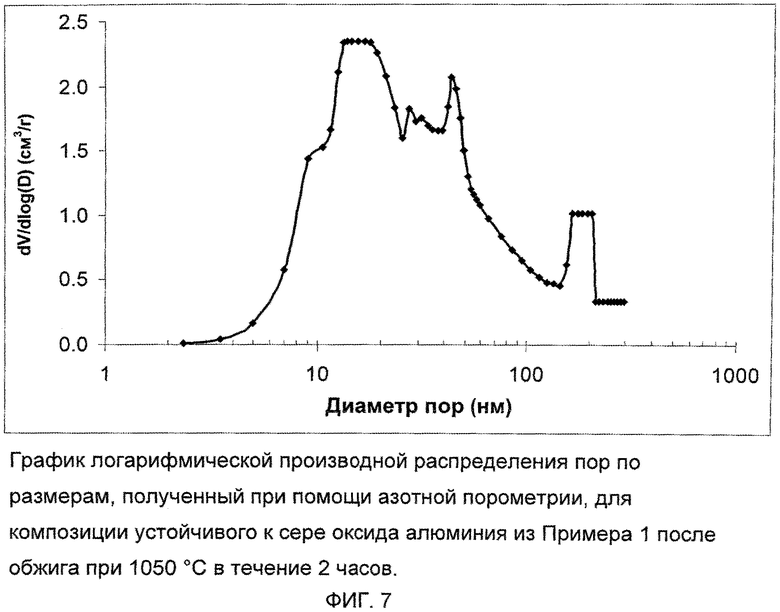

[00025] На ФИГ.7 показан график логарифмической производной распределения пор по размерам, полученный при помощи азотной порометрии, для композиции устойчивого к сере оксида алюминия из Примера 1 после обжига при 1050°C в течение 2 часов.

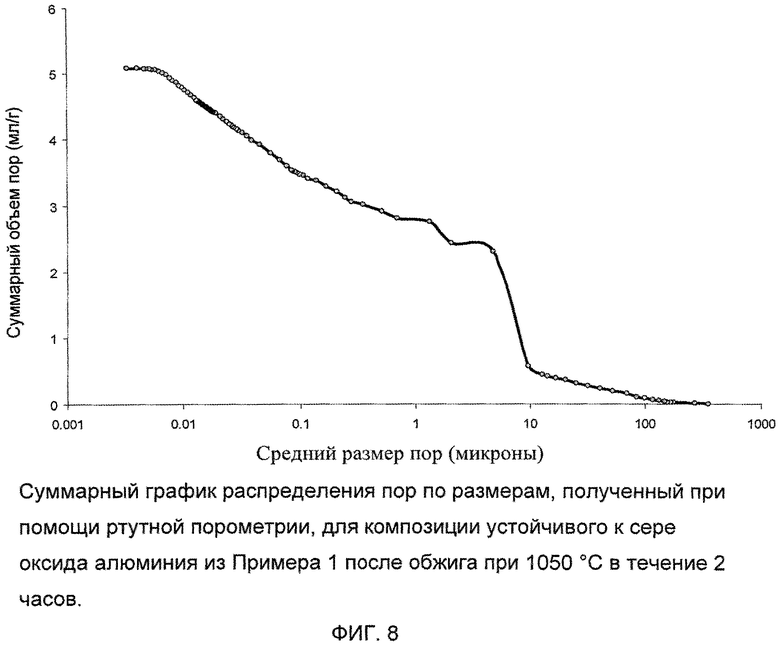

[00026] На ФИГ.8 показан суммарный график распределения пор по размерам, полученный при помощи ртутной порометрии, для композиции устойчивого к сере оксида алюминия из Примера 1 после обжига при 1050°C в течение 2 часов.

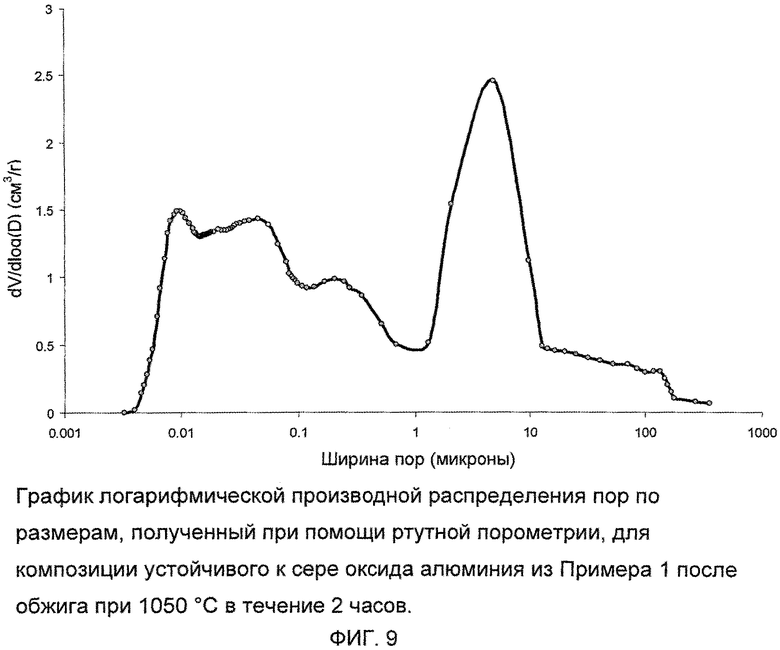

[00027] На ФИГ.9 показан график логарифмической производной распределения пор по размерам, полученный при помощи ртутной порометрии, для композиции устойчивого к сере оксида алюминия из Примера 1 после обжига при 1050°C в течение 2 часов.

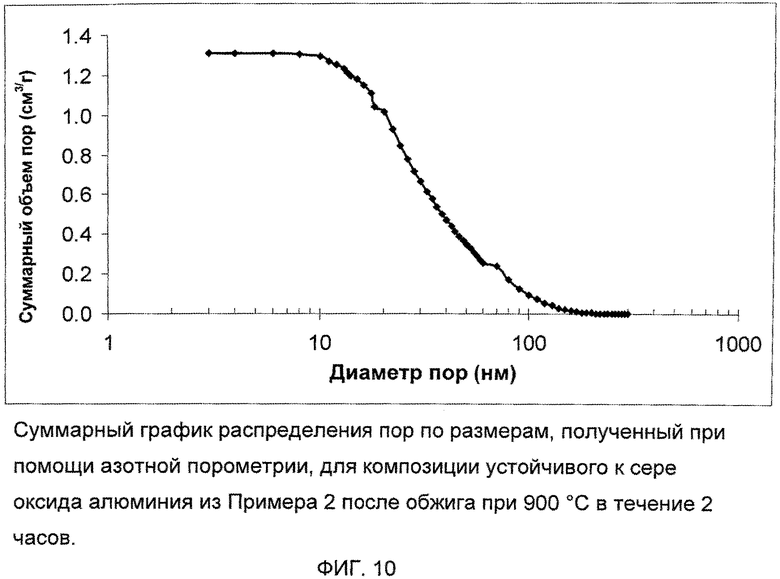

[00028] На ФИГ.10 показан суммарный график распределения пор по размерам, полученный при помощи азотной порометрии, для композиции оксида алюминия из Примера 2 после обжига при 900°C в течение 2 часов.

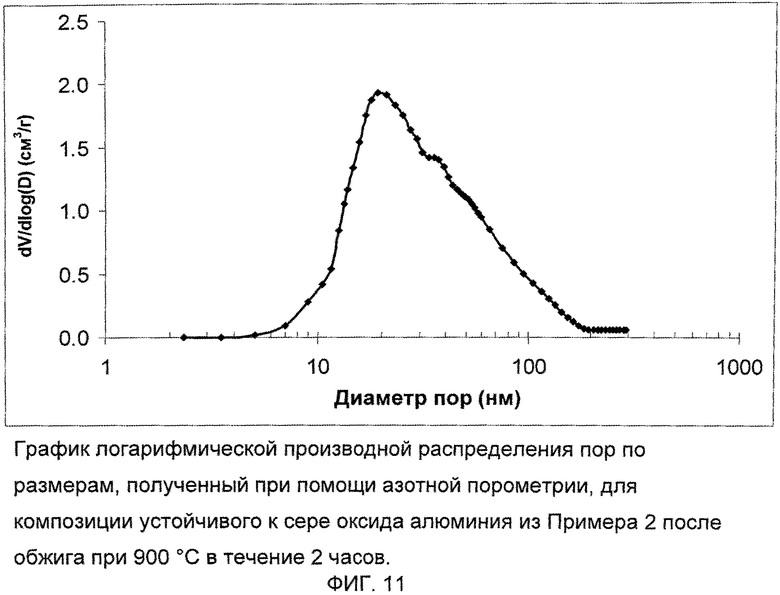

[00029] На ФИГ.11 показан график логарифмической производной распределения пор по размерам, полученный при помощи азотной порометрии, для композиции оксида алюминия из Примера 2 после обжига при 900°C в течение 2 часов.

[00030] На ФИГ.12 показан суммарный график распределения пор по размерам, полученный при помощи ртутной порометрии, для композиции оксида алюминия из Примера 2 после обжига при 900°C в течение 2 часов.

[00031] На ФИГ.13 показан график логарифмической производной распределения пор по размерам, полученный при помощи ртутной порометрии, для композиции из Примера 2 после обжига при 900°C в течение 2 часов.

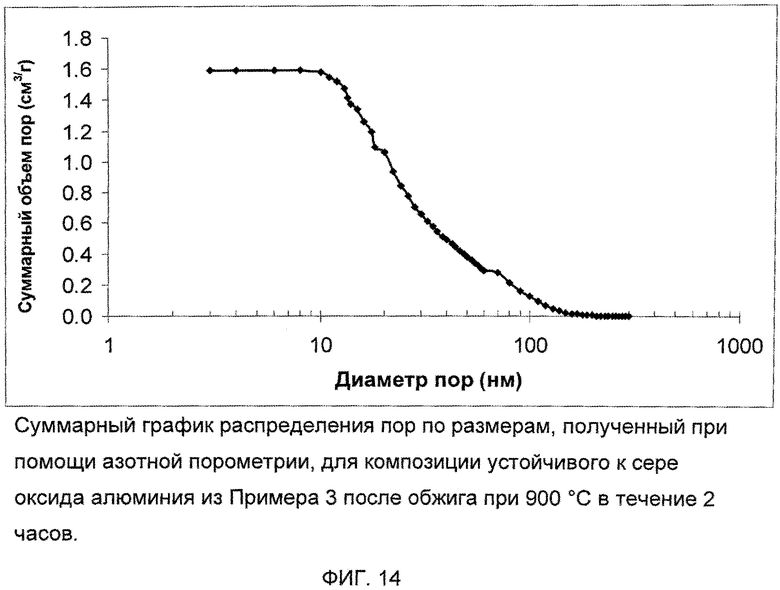

[00032] На ФИГ.14 показан суммарный график распределения пор по размерам, полученный при помощи азотной порометрии, для композиции оксида алюминия из Примера 3 после обжига при 900°C в течение 2 часов.

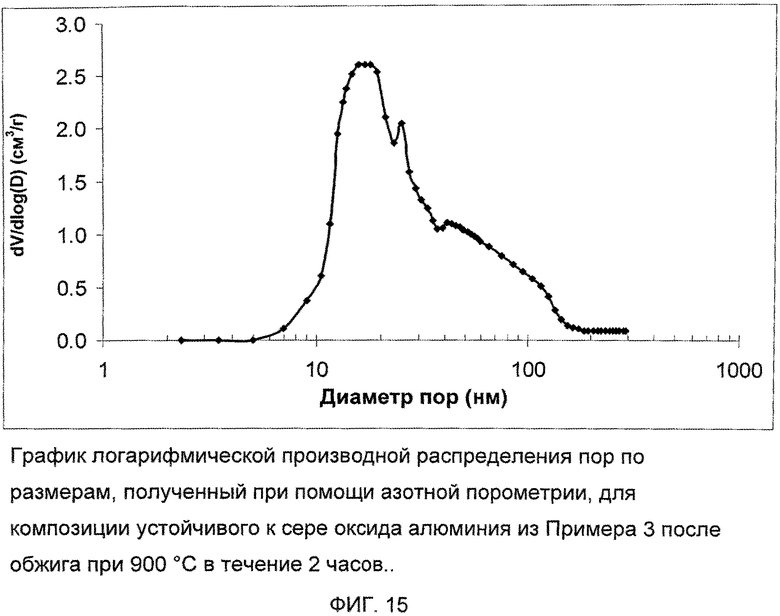

[00033] На ФИГ.15 показан график логарифмической производной распределения пор по размерам, полученный при помощи азотной порометрии, для композиции оксида алюминия из Примера 3 после обжига при 900°C в течение 2 часов.

[00034] На ФИГ.16 показан суммарный график распределения пор по размерам, полученный при помощи ртутной порометрии, для композиции оксида алюминия из Примера 3 после обжига при 900°C в течение 2 часов.

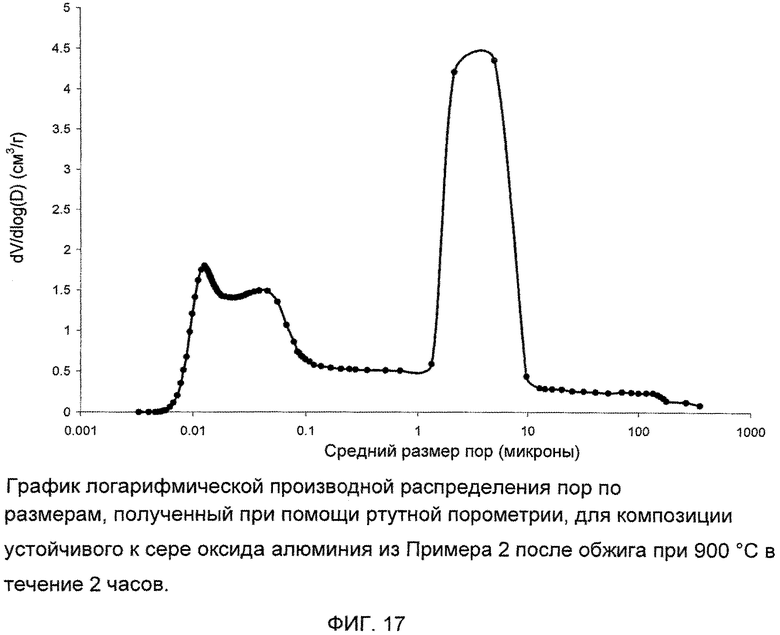

[00035] На ФИГ.17 показан график логарифмической производной распределения пор по размерам, полученный при помощи ртутной порометрии, для композиции из Примера 3 после обжига при 900°C в течение 2 часов.

Подробное описание изобретения

[00036] Настоящее изобретение относится к усовершенствованной подложке из оксида алюминия для создания катализаторов из благородных металлов. В одном из вариантов реализации, указанная подложка из оксида алюминия представляет собой устойчивый к сере оксид алюминия, подходящий для создания каталитического нейтрализатора продуктов сгорания, имеющего повышенную устойчивость к сере, обычно обнаруживаемой в потоках выхлопных газов из двигателей внутреннего сгорания и подобных источников, и, следовательно, позволяющей достичь меньшего отравления благородного металла полученного катализатора, чем в катализаторах с использованием подложек, изготовленных обычным способом.

[00037] Подложка согласно настоящему изобретению в общем находится в виде частиц, включающих оксид алюминия, на поверхности которого имеется тонкий слой оксида кремния.

[00038] Следующие термины, применяемые в настоящем описании и приложенной формуле изобретения, имеют следующие определения:

[00039] Термин «в виде частиц» относится к частицам определенной формы, имеющим форму порошка, гранул, экструдата и подобную форму. В настоящем описании указанный термин применяют в отношении ядер, подложек, а также конечных продуктов из благородных металлов на подложке.

[00040] Термин «оксид алюминия» относится к любой форме оксида алюминия, чистого или в смеси с небольшими количествами других металлов и/или оксидов металлов.

[00041] Термин «с покрытием оксида кремния» относится к обогащенной оксидом кремния поверхности оксида алюминия в виде частиц с высокой удельной поверхностью согласно настоящему изобретению.

[00042] Термин «адсорбированный» или «адсорбция» будет относиться собирательно к явлениям адсорбции (способности удерживать или концентрировать газы, жидкости или растворенные вещества на поверхности адсорбента, например оксида алюминия) и абсорбции (способности удерживать или концентрировать газы, жидкости или растворенные вещества в объеме абсорбента, например оксида алюминия), при помощи химического взаимодействия, которое может быть ионным, ковалентным или смешанной природы, или при помощи физических сил.

[00043] Термин «сернистый материал» относится к сере, оксидам серы и соединениям, содержащим атомы серы.

[00044] В одном из аспектов настоящее изобретение относится к способу получения дисперсного оксида алюминия с высокой удельной поверхностью и дисперсному оксиду алюминия с высокой удельной поверхностью (каждый из которых относится к варианту реализации настоящего изобретения, касающемуся «оксида алюминия»). В альтернативном аспекте настоящее изобретение относится к способу получения дисперсного оксида алюминия с высокой удельной поверхностью, устойчивого к сере, имеющего на своей поверхности тонкий слой оксида кремния, мелкодисперсному оксиду алюминия с высокой удельной поверхностью, устойчивому к сере, имеющий на своей поверхности тонкий слой оксида кремния (каждый из которых относится к варианту реализации настоящего изобретения, касающегося «устойчивого к сере оксида алюминия» или «оксида алюминия с покрытием оксида кремния»). Каждый из указанных вариантов реализации полностью описан ниже в настоящей заявке.

[00045] Было обнаружено, что на дисперсный оксид алюминия можно нанести тонкое покрытие оксида кремния, чтобы обеспечить подложку, проявляющую высокую устойчивость к присутствию сернистых материалов, и, таким образом, обеспечить катализатор для регулирования выбросов, имеющий увеличенный срок эксплуатации. Образование мелкодисперсного оксида алюминия с покрытием оксида кремния осуществляли путем применения определенной конкретной комбинации технологических параметров, как полностью описано ниже в настоящей заявке.

[00046] В настоящем описании водная среда представляет собой среду, содержащую воду, которая может, необязательно, дополнительно содержать один или несколько водорастворимых органических растворителей, таких как, например, низшие спирты, такие как этанол, низшие гликоли, такие как этиленгликоль, и низшие кетоны, такие как метилэтилкетон.

[00047] Гидратированный оксид алюминия, такой как, например, бемит, гиббсит или байерит, или смеси указанных веществ, образуется в водной среде. Гидратированный оксид алюминия можно получить в водной среде из водорастворимых солей алюминия при помощи множества известных способов, таких как, например, добавление гидроксида аммония к водному раствору галогенида алюминия, такого как хлорид алюминия, или путем взаимодействия сульфата алюминия с алюминатом щелочного металла, таким как алюминат натрия, в водной среде. Подходящие водорастворимые соли алюминия содержат катион алюминия, такой как Al3+, и отрицательно заряженный противоион или алюминийсодержащий анион, такой как Al(OH)4 -, и положительно заряженный противоион. В одном из вариантов реализации, водорастворимые соли алюминия содержат одну или несколько водорастворимых солей алюминия, каждая из которых независимо содержит катион алюминия и отрицательно заряженный противоион, такие как, например, соли галогенидов алюминия или соли сульфата алюминия. В другом варианте реализации водорастворимые соли алюминия содержат одну или несколько водорастворимых солей алюминия, каждая из которых независимо содержит анион алюминия и положительно заряженный противоион, такие как, например, водорастворимые соли алюминатов щелочных металлов. В другом варианте реализации водорастворимые соли алюминия содержат одну или несколько водорастворимых солей алюминия, каждая из которых независимо содержит катион алюминия и отрицательно заряженный противоион, и одну или несколько водорастворимых солей алюминия, каждая из которых независимо содержит анион алюминия и положительно заряженный противоион.

[00048] В одном из вариантов реализации, водорастворимый алюминиевый предшественник вводят в реактор в виде водного раствора водорастворимого алюминиевого предшественника. Кислотность указанного раствора водорастворимого алюминиевого предшественника можно, необязательно, регулировать в широких пределах путем добавления кислоты или основания. Например, для увеличения кислотности раствора сульфата алюминия или хлорида алюминия можно добавлять кислоту, такую как азотная кислота, соляная кислота, серная кислота или смеси указанных кислот, или для уменьшения кислотности раствора алюмината натрия можно добавлять основание, такое как гидроксид натрия, гидроксид калия или смесь указанных оснований. В одном из вариантов реализации кислотность раствора алюминиевого предшественника регулируют перед введением раствора предшественника в реактор путем добавления кислоты к раствору алюминиевого предшественника. В одном из вариантов реализации, кислотность раствора алюминиевого предшественника регулируют перед введением раствора предшественника в реактор путем добавления основания к раствору алюминиевого предшественника.

[00049] В одном из вариантов реализации, зародыши кристаллов гидрата алюминия вначале образуются при кислотном pH в очень разбавленной водной системе, а затем на зародышах кристаллов осаждается больше гидрата алюминия при pH от примерно 3 до примерно 6.

[00050] В одном из вариантов реализации, зародыши кристаллов гидрата алюминия образуются при взаимодействии сульфата алюминия и алюмината натрия в водной среде при pH от примерно 2 до примерно 5 в реакционном сосуде, а больше гидрата алюминия осаждается на зародышах кристаллов при помощи одновременной подачи водных потоков сульфата алюминия и алюмината натрия в реакционный сосуд, в то время как pH водной среды дают возможность постепенно повышаться до pH от примерно 3 до примерно 6, более обычно от примерно 5 до примерно 6. Температура водной среды во время образования гидратированного оксида алюминия обычно находится в диапазоне от примерно 30°C до примерно 100°C, более обычно от примерно 50°C до примерно 100°C.

[00051] В одном из вариантов реализации, зародыши кристаллов гидрата алюминия образуются при взаимодействии сульфата алюминия и алюмината натрия в водной среде при pH от примерно 2 до примерно 5 в реакционном сосуде, а больше гидрата алюминия осаждается на зародышах кристаллов при помощи одновременной подачи водных потоков сульфата алюминия и алюмината натрия в реакционный сосуд, в то время как pH водной среды дают возможность постепенно повышаться до pH от 3 примерно до примерно 6, более обычно от примерно 4 до примерно 5. Температура водной среды во время образования гидратированного оксида алюминия обычно находится в диапазоне от примерно 30°C до примерно 100°C, более обычно от примерно 50°C до примерно 100°C, даже более обычно от примерно 55°C до 100°C и еще более обычно от 60°C до 95°C. Было обнаружено, что частицы гидрата алюминия или частицы гидрата алюминия, вступившего в контакт с предшественником оксида кремния согласно альтернативному варианту реализации, склонны проявлять, после обжига, высокий удельный объем пор, причем доля объема пор, которую составляют поры малых диаметров, низкая.

[00052] В одном из вариантов реализации, стадию образования зародышей кристаллов гидрата алюминия пропускают и получают гидрат алюминия непосредственно при помощи одновременной подачи водных потоков сульфата алюминия и алюмината натрия в реакционный сосуд, в то время как pH водной среды дают возможность постепенно повышаться до pH от примерно 3 до примерно 6, более обычно от примерно 4 до примерно 5. Температура водной среды во время образования гидратированного оксида алюминия обычно находится в диапазоне от примерно 30°C до примерно 100°C, более обычно от примерно 50°C до примерно 100°C, даже более обычно от примерно 55°C до 100°C и еще более обычно от 60°C до 95°C. Было обнаружено, что частицы гидрата алюминия или частицы гидрата алюминия, вступившего в контакт с предшественником оксида кремния согласно альтернативному варианту реализации, склонны проявлять, после обжига, высокий удельный объем пор, причем доля объема пор, которую составляют поры малых диаметров, низкая.

[00053] В одном из вариантов реализации, осаждение частиц гидрата алюминия из водной среды продолжают, обычно давая возможность pH водной среды повышаться примерно до 8-10, более обычно от примерно 8,5 до примерно 9,5, с получением суспензии из частиц гидрата алюминия, взвешенных в водной среде. В одном из вариантов реализации, в то время как гидрат алюминия образуется путем одновременной подачи потоков водного раствора сульфата алюминия и водного раствора алюмината натрия в реакционный сосуд, частицы гидрата алюминия можно осаждать путем прекращения подачи потока сульфата алюминия, при этом продолжая подачу потока алюмината натрия и давая возможность pH реакционной среды возрастать по мере продолжения добавления алюмината натрия в реакционный сосуд. Также для увеличения pH раствора можно применять гидроксид натрия или любой щелочной раствор. Количество полученных частиц гидрата алюминия обычно находится в диапазоне от примерно 3 до примерно 50 массовых частей (м.ч.) частиц гидратированного оксида алюминия на 100 м.ч. суспензии. Температура водной среды во время осаждения частиц гидрата алюминия обычно находится в диапазоне от примерно 30°C до примерно 100°C, более обычно от примерно 50°C до примерно 100°C, даже более обычно от примерно 55°C до 100°C и еще более обычно от 60°C до 95°C. Водная среда, в которой образуется гидрат алюминия, содержит противоионы водорастворимых солей алюминия, из которых получают гидрат алюминия.

[00054] В вариантах реализации настоящего изобретения устойчивого к сере оксида алюминия, частицы гидрата алюминия приводят в контакт с водорастворимым предшественником оксида кремния в водной среде. Гидрат алюминия может быть получен до введения предшественника оксида кремния или может быть получен одновременно с введением предшественника оксида кремния. Подходящее соединение предшественника оксида кремния включает, например, алкилсиликаты, такие как тетраметилортосиликат, кремниевые кислоты, такие как метакремниевая кислота или ортокремниевая кислота, и силикаты щелочных металлов, такие как силикат натрия или силикат калия. Более типично предшественник оксида кремния выбирают из силикатов щелочных металлов и смесей указанных силикатов. Еще более типично предшественник оксида кремния содержит силикат натрия.

[00055] В одном из вариантов реализации, водорастворимый предшественник оксида кремния вводят в реактор в виде водного раствора водорастворимого предшественника оксида кремния. pH такого раствора предшественника оксида кремния можно, необязательно, регулировать в широких пределах при помощи добавления кислоты или основания. Например, можно добавлять азотную, соляную или серную кислоту для уменьшения pH раствора силиката щелочного металла до желаемого значения, и можно добавлять гидроксид натрия или гидроксид калия для увеличения pH раствора кремниевой кислоты до желаемого значения. В одном из вариантов реализации, раствор предшественника оксида кремния нейтрализуют до достижения pH примерно 7, перед введением раствора предшественника в реактор, при помощи добавления кислоты в изначально щелочной раствор предшественника оксида кремния или при помощи добавления основания в изначально кислый раствор предшественника оксида кремния.

[00056] В одном из вариантов реализации, поток водного раствора силиката натрия подают в реакционный сосуд и смешивают с водной суспензией частиц гидрата алюминия для приведения в контакт силиката натрия с указанными частицами. Температура водной среды во время добавления источника ионов кремния обычно находится в диапазоне от примерно 30°C до примерно 100°C, более обычно от примерно 50°C до примерно 100°C, даже более обычно от примерно 55°C до 100°C и еще более обычно от 60°C до 95°C.

[00057] Приведение в контакт гидрата алюминия с материалом предшественника оксида кремния осуществляют в водной среде и в присутствии противоионов одной или нескольких водорастворимых солей алюминия. В одном из вариантов реализации, в водной среде присутствуют один или несколько видов отрицательно заряженных противоионов, таких как анионы галогенидов или анионы сульфата. В одном из вариантов реализации, в водной среде присутствуют один или несколько видов положительно заряженных противоионов, таких как катионы щелочных металлов. В одном из вариантов реализации, в водной среде присутствуют одновременно один или несколько видов отрицательно заряженных противоионов и один или несколько видов положительно заряженных противоионов.

[00058] Материал предшественника оксида кремния можно вводить в периодическом режиме или в непрерывном режиме. В одном из вариантов реализации способа с периодическим режимом, загрузку предшественника оксида кремния вводят в реакционный сосуд, содержащий гидрат алюминия и водную среду, при этом содержимое реакционного сосуда перемешивают. (В другом варианте реализации способа с периодическим режимом, загрузку предшественника оксида кремния вводят в реакционный сосуд одновременно с загрузкой водорастворимых солей алюминия, при этом содержимое реакционного сосуда перемешивают). В одном из вариантов реализации способа с непрерывным режимом, поток водной суспензии гидрата алюминия и поток водного раствора предшественника оксида кремния одновременно подают в поточное смесительное устройство.

[00059] Количество предшественника оксида кремния, используемое для приведения в контакт с гидратом алюминия, должно быть достаточным для обеспечения продукта оксида алюминия, имеющего покрытие оксида кремния, при содержании оксида кремния от примерно 1 до примерно 40 м.ч. оксида кремния (SiO2), более типично от примерно 5 до примерно 30 м.ч. оксида кремния на 100 м.ч. оксида алюминия с покрытием оксида кремния. Обычно предшественник оксида кремния вводят в водную среду в виде водного потока, содержащего от примерно 1 до примерно 40, более типично, от примерно 3 до примерно 30 м.ч., более типично от примерно 4 до примерно 25 м.ч. оксида кремния, в виде SiO2, на 100 м.ч. водного потока предшественника оксида кремния. В одном из вариантов реализации, предшественник оксида кремния растворим в воде, и водный поток предшественника оксида кремния представляет собой водный раствор предшественника оксида кремния. В одном из вариантов реализации, водный поток предшественника оксида кремния дополнительно содержит одно или несколько поверхностно-активных веществ, способствующих диспергированию предшественника оксида кремния в водном питающем потоке. Обычно водный поток предшественника оксида кремния нагревают перед введением в реакционный сосуд до температуры, по существу совпадающей с температурой, при которой находится водная среда в реакционном сосуде, но указанное предварительное нагревание не обязательно.

[00060] В одном из вариантов реализации, смесь суспендированных частиц гидрата алюминия и предшественника оксида кремния нагревают до температуры выше температуры окружающей среды, обычно до температуры от примерно 50°C до примерно 200°C, в течение промежутка времени от примерно 20 минут до примерно 6 часов, более типично от примерно 20 минут до примерно 1 часа. В случае температур выше 100°C нагревание проводят в сосуде высокого давления при давлении выше атмосферного давления.

[00061] Частицы гидрата алюминия или гидрата алюминия, вступившего в контакт с предшественником оксида кремния, затем выделяют из водной среды, обычно при помощи фильтрования. В одном из вариантов реализации, перед выделением частиц из водной среды, pH суспензии частиц гидрата алюминия, вступившего в контакт с предшественником оксида кремния, доводят до величины pH от примерно 4 до примерно 10, при помощи добавления к суспензии кислоты, обычно кислоты, содержащей азотную кислоту, серную кислоту или уксусную кислоту.

[00062] В одном из вариантов реализации, частицы гидрата алюминия или гидрата алюминия, вступившего в контакт с предшественником оксида кремния, промывают для удаления остатков, включая, в случае если оксид алюминия получен из алюмината щелочного металла и/или предшественник оксида кремния представляет собой силикат щелочного металла, остатки щелочных металлов, со стадий образования, осаждения и осуществления контакта. В одном из вариантов реализации, перед выделением частиц из водной среды к суспензии частиц в водной среде, добавляют одну или несколько водорастворимых солей для улучшения эффективности промывки. Подходящие водорастворимые соли включают, например, нитрат аммония, сульфат аммония, гидроксид аммония, карбонат аммония, карбонат калия, карбонат натрия, бикарбонат аммония и смеси указанных солей.

[00063] Промывку можно проводить с использованием горячей воды и/или водного раствора водорастворимой соли аммония, такой как, например, нитрат аммония, сульфат аммония, гидроксид аммония, карбонат аммония, карбонат калия, карбонат натрия, бикарбонат аммония и подобные соли, а также смеси указанных солей. В одном из вариантов реализации стадии промывки суспензию частиц гидрата алюминия или частиц гидрата алюминия с покрытием оксида кремния обезвоживают, затем промывают водным раствором водорастворимой соли аммония, затем обезвоживают, затем промывают водой и затем снова обезвоживают с образованием влажного остатка промытых частиц.

[00064] В одном из вариантов реализации, влажный остаток промытых частиц гидрата алюминия или гидрата алюминия, вступившего в контакт с предшественником оксида кремния, повторно диспергируют в воде с образованием второй водной суспензии.

[00065] В одном из вариантов реализации, вторую водную суспензию затем высушивают распылением, получая частицы гидрата алюминия или гидрата алюминия, вступившего в контакт с предшественником оксида кремния. В другом варианте реализации, pH второй водной суспензии доводят до величины pH от примерно 4 до примерно 10, более типично от примерно 6 до примерно 8,5, при помощи введения кислоты, такой как кислоты, указанные выше при обсуждении регулирования pH суспензии частиц гидрата алюминия или гидрата алюминия, вступившего в контакт с предшественником оксида кремния, в водной среде, или при помощи введения основания, такого как гидроксид натрия, во вторую водную суспензию. В одном из вариантов реализации, вторую суспензию с отрегулированным pH затем нагревают до температуры выше температуры окружающей среды, более обычно до температуры от примерно 50°C до примерно 200°C, еще более обычно до температуры от примерно 80°C до примерно 200°C, в течение промежутка времени от примерно 20 минут до примерно 6 часов, более обычно от примерно 20 минут до примерно 1 часа. В случае температур выше 100°C нагревание проводят в сосуде высокого давления при давлении выше атмосферного давления. Частицы гидрата алюминия или гидрата алюминия, вступившего в контакт с предшественником оксида кремния, из второй суспензии с отрегулированным pH, затем выделяют из водной среды второй суспензии. В одном из вариантов реализации, частицы гидрата алюминия или гидрата алюминия, вступившего в контакт с предшественником оксида кремния, выделенные из второй суспензии, повторно диспергируют в воде с образованием третьей водной суспензии и полученную третью водную суспензию высушивают распылением.

[00066] Выделенные, или выделенные, повторно диспергированные и высушенные распылением частицы гидрата алюминия или гидрата алюминия, вступившего в контакт с предшественником оксида кремния, затем обжигают с получением желаемого продукта, представляющего собой оксид алюминия или оксид алюминия, с покрытием оксида кремния. В одном из вариантов реализации, частицы гидрата алюминия или гидрата алюминия, вступившего в контакт с предшественником оксида кремния, обжигают при повышенной температуре, обычно от 400°C до 1100°C, в течение примерно 30 минут или более, обычнее в течение от примерно 1 часа до примерно 5 часов, с получением продукта, представляющего собой оксид алюминия или оксид алюминия с покрытием оксида кремния. Обжиг можно проводить в воздушной среде или в среде азота, необязательно, в присутствии до примерно 20% паров воды. Если не указано иное, конкретные условия обжига, описанные в настоящем документе, относятся к обжигу в воздушной среде.

[00067] В одном из вариантов реализации, частицы гидрата алюминия или гидрата алюминия, вступившего в контакт с предшественником оксида кремния, обжигают при температуре выше или равной 400°C, более обычно от 600 примерно до примерно 1100°C, в течение промежутка времени 1 час или более, обычнее от примерно 2 до примерно 4 часов, с образованием оксида алюминия или оксида алюминия с покрытием оксида кремния, имеющего высокий удельный объем пор, обычно общий объем пор, больший или равный 1,5 сантиметров на грамм («см/г»), более обычно, больший или равный 1,7 см/г, преимущественно пор большого диаметра, обычно таких, что объемная доля пор, имеющих диаметр пор, меньший или равный 10 нм, составляет 15% или менее, более обычно составляет 10% или менее, от общего объема пор указанных частиц. В одном из вариантов реализации, после обжига при 1050°C в течение 2 часов частицы оксида алюминия с покрытием оксида кремния имеют общий объем пор, больший или равный 1,5 см/г, и объемную долю пор меньше 10 нм, меньшую или равную 15%, более обычно, меньшую или равную 10%, от общего объема пор указанных частиц. В другом варианте реализации, после обжига при 1050°C в течение 2 часов частицы оксида алюминия, с покрытием оксида кремния, имеют общий объем пор, больший или равный 1,7 см/г, и объемную долю пор меньше 10 нм, меньшую или равную 15%, более обычно, меньшую или равную 10%, от общего объема пор указанных частиц. Каждый из следующих показателей: удельную поверхность, распределение пор по размерам, диаметр пор и объем пор, определяют при помощи известных методик, обычно при помощи адсорбции азота.

[00068] В одном из вариантов реализации, пористый оксид алюминия с высокой удельной поверхностью и высоким объемом пор согласно настоящему изобретению содержит оксид алюминия и имеет удельную поверхность от примерно 100 до примерно 500 квадратных метров на грамм и общий объем пор после обжига при 900°C в течение 2 часов, больший или равный 1,2 см3/г, причем 15% или менее от общего объема пор составляют поры, имеющие диаметр менее 10 нм.

[00069] В одном из вариантов реализации, устойчивый к сере пористый оксид алюминия согласно настоящему изобретению содержит, в массовых частях соответствующих оксидов отдельных элементов, то есть оксидов алюминия, кремния и любых необязательных легирующих элементов, на 100 массовых частей объединенного количества соответствующих оксидов отдельных элементов в пористом оксиде алюминия,

от примерно 60 до примерно 98 массовых частей оксида алюминия,

от примерно 2 до примерно 40 массовых частей оксида кремния, и

необязательно, одну или более легирующих добавок, выбранных из оксидов переходных металлов, оксидов редкоземельных элементов, и смесей указанных добавок.

[00070] Оксид алюминия согласно настоящему изобретению, можно, необязательно, легировать обычными легирующими добавками, такими как переходные металлы и оксиды переходных металлов, щелочноземельные металлы и оксиды щелочноземельных металлов, редкоземельные элементы и оксиды редкоземельных элементов, и смеси указанных добавок. Легирующая добавка, при наличии, обычно присутствует в малых количествах, таких как от 0,1 до 20 массовых частей, обычно от 1 до 15 массовых частей на 100 массовых частей оксида алюминия. Такие легирующие добавки, применяемые в оксиде алюминия в виде частиц для придания конкретных свойств, таких как гидротермическая стабильность, прочность к истиранию, стимуляция каталитической активности и подобные свойства, хорошо известны специалистам в данной области техники.

[00071] Подходящие легирующие добавки включают переходные металлы, такие как, например, иттрий, цирконий и титан, а также оксиды указанных металлов, щелочноземельные металлы, такие как, например, бериллий, магний, кальций и стронций, а также оксиды указанных металлов, и редкоземельные элементы, такие как, например, лантан, церий, празеодим и неодим, а также оксиды указанных элементов. Данные легирующие добавки обычно вводят в устойчивый к сере оксид алюминия согласно настоящему изобретению путем введения предшественника легирующей добавки, обычно водорастворимой соли желаемой легирующей добавки, в реакционный сосуд во время описанного выше образования части гидратированного оксида алюминия, входящей в состав оксида алюминия или устойчивого к сере оксида алюминия. Подходящие предшественники легирующих добавок включают, например, хлориды редкоземельных элементов, нитраты редкоземельных элементов, ацетаты редкоземельных элементов, нитрат циркония, оксихлорид циркония, сульфат циркония, ортосульфат циркония, ацетат циркония, лактат циркония, карбонат циркония-аммония, хлорид титана, оксихлорид титана, ацетат титана, сульфат титана, лактат титана, изопропоксид титана, нитрат трехвалентного церия, нитрат четырехвалентного церия, сульфат трехвалентного церия, сульфат четырехвалентного церия, нитрат четырехвалентного церия-аммония и смеси указанных соединений.

[00072] В одном из вариантов реализации, пористый оксид алюминия с высокой удельной поверхностью и высоким объемом пор согласно настоящему изобретению содержит оксид алюминия и одну или более легирующих добавок,

причем указанный оксид алюминия имеет удельную поверхность от примерно 100 до примерно 500 квадратных метров на грамм и общий объем пор после обжига при 900°C в течение 2 часов, больший или равный 1,2 см3/г, причем 15% или менее от общего объема пор составляют поры, имеющие диаметр менее 10 нм.

[00073] В одном из вариантов реализации, устойчивый к сере пористый оксид алюминия согласно настоящему изобретению содержит, в массовых частях соответствующих оксидов отдельных элементов на 100 массовых частей объединенного количества соответствующих оксидов отдельных элементов в пористом оксиде алюминия,

примерно от 60 примерно до 98 м.ч. оксида алюминия, и

примерно от 2 примерно до 40 м.ч. оксида кремния, и

более 0 м.ч. одной или более легирующих добавок, выбранных из оксидов переходных металлов, оксидов редкоземельных элементов, и смесей указанных добавок.

[00074] Легирующие добавки также можно вводить в виде коллоидной дисперсии в растворителе, причем указанный растворитель может содержать дополнительные ионы для стабилизации дисперсии. Чтобы обеспечить хорошую стабильность коллоидной дисперсии легирующей добавки и чтобы получить высокую дисперсию легирующей добавки в массе оксида алюминия, размер коллоидных частиц предпочтительно составляет от 1 до 100 нм. Раствор может содержать одновременно легирующую добавку в виде коллоидных частиц и в виде ионных соединений.

[00075] В одном из вариантов реализации, легирующую добавку вводят при помощи введения предшественника легирующей добавки, обычно в виде водного раствора предшественника легирующей добавки, или в виде отдельного питающего потока, или путем смешивания раствора предшественника легирующей добавки с одним из потоков, содержащих алюминиевый предшественник, в реакционный сосуд во время образования частиц гидратированного гидрата алюминия.

[00076] В другом варианте реализации, легирующую добавку вводят при помощи введения предшественника легирующей добавки, обычно в виде водного раствора предшественника легирующей добавки, в реакционный сосуд после получения частиц гидратированного оксида алюминия. В этом случае pH водной суспензии частиц гидратированного оксида алюминия обычно доводят до значения pH от примерно 4 до примерно 9 при помощи кислоты, такой как азотная кислота, серная кислота или уксусная кислота, перед введением раствора предшественника легирующей добавки. Затем вводят раствор предшественника легирующей добавки в реакционный сосуд при непрерывном перемешивании. После завершения указанного введения pH, в общем случае, доводят до значения pH от примерно 6 до примерно 10 при помощи введения основания, такого как гидроксид аммония или гидроксид натрия.

[00077] В одном из вариантов реализации, оксид алюминия или устойчивый к сере оксид алюминия согласно настоящему изобретению содержит, на 100 м.ч. композиции, от примерно 1 до примерно 30 м.ч., более обычно от примерно 5 до примерно 20 м.ч. легирующей добавки, выбранной из редкоземельных элементов, Ti, Zr, и смесей указанных добавок, более обычно, выбранной из La, Ce, Nd, Zr, Ti, и смесей указанных добавок.

[00078] В одном из вариантов реализации, пористый оксид алюминия согласно настоящему изобретению имеет, после обжига при 900°C в течение 2 часов, или, более предпочтительно, после обжига при 1050°C в течение 2 часов:

удельную площадь поверхности от примерно 100 до примерно 500 см3/г, более обычно от примерно 150 до примерно 400 см2/г, и

общий объем пор, больший или равный 1,2 см3/г, более обычно, больший или равный 1,25 см3/г, и еще более обычно, больший или равный 1,3 см3/г, причем:

50% или менее от общего объема пор, более обычно, 40% или менее от общего объема пор составляют поры диаметром менее 20 нм.

[00079] В одном из вариантов реализации, пористый оксид алюминия согласно настоящему изобретению имеет, после обжига при 900°C в течение 2 часов, или, более предпочтительно, после обжига при 1050°C в течение 2 часов:

удельную площадь поверхности от примерно 100 до примерно 500 см2/г, более обычно от примерно 150 до примерно 400 см2/г, и

общий объем пор, больший или равный 1,2 см3/г, более обычно, больший или равный 1,25 см3/г, и еще более обычно, больший или равный 1,3 см3/г, причем:

15% или менее от общего объема пор, более обычно, 10% или менее от общего объема пор, и еще более обычно, 6% или менее от общего объема пор составляют поры диаметром менее 10 нм.

[00080] В одном из вариантов реализации, пористый оксид алюминия согласно настоящему изобретению имеет, после обжига при 900°C в течение 2 часов, или, более предпочтительно, после обжига при 1050°C в течение 2 часов:

удельную площадь поверхности от примерно 100 до примерно 500 см3/г, более обычно от примерно 150 до примерно 400 см3/г, и

общий объем пор, больший или равный 1,2 см3/г, более обычно, больший или равный 1,25 см3/г, и еще более обычно, больший или равный 1,3 см3/г, причем:

50% или менее от общего объема пор, более обычно, 40% или менее от общего объема пор составляют поры диаметром менее 20 нм, и

15% или менее от общего объема пор, более обычно, 10% или менее от общего объема пор, и еще более обычно, 6% или менее от общего объема пор составляют поры диаметром менее 10 нм.

[00081] В вариантах реализации настоящего изобретения, касающихся устойчивого к сере оксида алюминия, полученный продукт представляет собой дисперсный оксид алюминия с большой удельной поверхностью, имеющий покрытие оксида кремния по существу на всей площади поверхности. В отличие от предшествующих продуктов из оксида алюминия, обработанного оксидом кремния, полученных при помощи обычных методик пропитки, продукт, полученный согласно настоящему изобретению, сохраняет большую удельную поверхность и объем пор (тем самым демонстрируя, что продукт с покрытием согласно настоящему изобретению не вызывает отложений, которые приводят к смыканию пор и закупорке пор). Кроме того, анализ методом инфракрасной спектроскопии дисперсного оксида алюминия с покрытием оксида кремния показал ослабление сигнала поглощения, ассоциированного со связью Al-OH, по сравнению с необработанным оксидом алюминия и появление силанольных групп. Это является признаком наличия покрытия оксида кремния на поверхности материала дисперсного оксида алюминия.

[00082] Было обнаружено, что описанный выше способ получения устойчивого к сере оксида алюминия неожиданно дает продукт в виде подложки, обладающий устойчивостью к адсорбции серы и при этом сохраняющий гидротермическую стабильность. Неожиданно было обнаружено, что приведение в контакт частиц гидрата алюминия с предшественником оксида кремния можно проводить в той же водной среде, в которой образуются и осаждаются частицы гидрата алюминия, без необходимости сперва выделять частицы гидрата алюминия или иным образом отделять частицы гидрата алюминия от остальных веществ, таких как остатки щелочных металлов со стадий образования и осаждения.

[00083] Оксид алюминия и устойчивый к сере оксид алюминия согласно настоящему изобретению обычно имеет высокую (БЭТ) удельную поверхность, по меньшей мере примерно 20 м2/г, такую как от примерно 20 до примерно 500 м2/г, обычно от примерно 75 до 400 м2/г и более обычно от 100 до 350 м2/г. Дисперсный оксид алюминия с покрытием оксида кремния обычно имеет объем пор по меньшей мере примерно 0,2 см3/г, такой как от 0,2 до 2,5 см3/г и обычно от 0,8 до 1,7 см3/г, и средний диаметр пор в диапазоне от 50 до 1000 ангстрем, обычно от 100 до 300 ангстрем. Частицы с такой высокой удельной площадью поверхности обеспечивают достаточную площадь поверхности для осаждения катализатора из благородного металла и для легкого осуществления контакта указанного катализатора с потоком выхлопных газов для обеспечения эффективной каталитической конверсии вредных продуктов в более безопасные продукты сгорания.

[00084] Вариант реализации настоящего изобретения, касающийся устойчивого к сере оксида алюминия, имеет хорошую устойчивость к поглощению серы. В этом варианте реализации, однородность и непрерывность покрытия оксида кремния на устойчивом к сере оксиде алюминия согласно настоящему изобретению можно показать, например, при помощи ИК-ФТ или измерения ς-потенциала, и можно сделать вывод об эффективности и производительности продукта, представляющего собой подложку с точки зрения устойчивости к поглощению серы.

[00085] Оксид алюминия или устойчивый к сере оксид алюминия согласно настоящему изобретению может находиться в форме порошка (предпочтительно), имеющего средний размер частиц от примерно 1 до 200 микрометров («мкм»), обычно от 10 до 100 мкм; или в форме шариков, имеющих средний размер частиц от 1 миллиметра («мм») до 10 мм. Как вариант, дисперсный оксид алюминия может находиться в форме гранул или экструдата (например, цилиндрической формы). Размер и конкретная форма определяются конкретным предполагаемым применением.

[00086] Оксид алюминия или устойчивый к сере оксид алюминия согласно настоящему изобретению, особенно в виде порошка с размером частиц от 1 до 200 мкм, более обычно от 10 до 100 мкм, можно, в свою очередь, применять в качестве каталитического покрытия на субстрате с малой удельной площадью поверхности. Структура субстрата может быть выбрана из ряда форм для конкретного применения. Такие структурные формы включают монолиты, соты, проволочную сетку и подобные формы. Структура субстрата обычно образована из тугоплавкого материала, такого как, например, оксид алюминия, оксид кремния-алюминия, оксид кремния-магния-алюминия, оксид циркония, муллит, кордиерит, а также проволочная сетка и подобные материалы. Также можно применять субстраты в виде металлических сот. Порошок суспендируют в воде, пептизируют при помощи введения небольшого количества кислоты (обычно минеральных кислот), а затем подвергают помолу для уменьшения размера частиц до размера, подходящего для нанесения покрытия по мокрой технологии методом намывания. Структуру субстрата приводят в контакт с размолотой суспензией, например, путем погружения субстрата в суспензию. Избыток материала удаляют, например, при помощи обдува воздухом, с последующим обжигом покрытой структуры субстрата, чтобы вызвать адгезию (нанесенного по мокрой технологии) дисперсного оксида алюминия с высокой удельной площадью поверхности с покрытием оксида кремния, согласно настоящему изобретению, к структуре субстрата.

[00087] Благородные металлы, обычно металлы платиновой группы, такие как платина, палладий, родий и смеси указанных металлов, можно наносить способами, известными специалистам в данной области техники, либо перед нанесением по мокрой технологии дисперсного оксида алюминия с покрытием оксида кремния, с использованием подходящего традиционного предшественника благородного металла (кислотного или основного), или после нанесения по мокрой технологии дисперсного оксида алюминия с покрытием оксида кремния путем погружения субстрата в раствор подходящего предшественника благородного металла (кислотного или основного). В большинстве случаев, получают оксид алюминия или устойчивый к сере оксид алюминия согласно настоящему изобретению с последующим нанесением на него благородного металла, и наконец, с нанесением по мокрой технологии покрытия каталитического материала на подложке оксида алюминия на субстрат.

[00088] Дополнительную функциональность можно обеспечить, смешивая оксид алюминия или устойчивый к сере оксид алюминия согласно настоящему изобретению с другими оксидными подложками, такими как оксид алюминия, оксид магния, оксид церия, оксид церия-циркония, смеси оксидов редкоземельных элементов и циркония, и т.д., с последующим нанесением по мокрой технологии полученных продуктов на субстрат. Полученный катализатор можно непосредственно загружать в фильтры или тому подобное, отдельно или в комбинации с другими материалами, как часть системы выпуска выхлопных газов двигателя внутреннего сгорания. Так, продукты сгорания, обычно содержащие кислород, монооксид углерода, диоксид углерода, углеводороды, оксиды азота, серу, сернистые соединения и оксиды серы, пропускают через систему выпуска выхлопных газов для обеспечения контакта с катализатором из благородных металлов на подложке. В результате обеспечивается превращение вредных и опасных продуктов сгорания в более экологически приемлемые материалы. При применении катализатора, изготовленного с использованием подложки согласно настоящему изобретению, получают каталитическую систему, имеющую продленный срок действия, и более высокую общую активность, чем можно было бы получить с использованием катализаторов на подложках, не содержащих оксида кремния или содержащих оксид алюминия-кремния, полученный по обычным методикам совместного осаждения или пропитки.

[00089] Было обнаружено, что продукт, представляющий собой устойчивый к сере оксид алюминия согласно настоящему изобретению, может быть использован в качестве подложки для катализаторов из благородных металлов, обладающей улучшенной устойчивостью к сере по сравнению с подложками, имеющими такое же содержание оксида кремния, полученными согласно обычным способам пропитки или совместного осаждения. Хорошо известно, что нефтяное сырье, применяемое для получения легкого (бензин) и среднего (дизельное топливо) видов топлива, содержит серу и серосодержащие соединения (например, тиофены и подобные соединения) как часть материала сырья. Хотя делались попытки удаления сернистых материалов, этого значительно труднее добиться в отношении потоков топливных продуктов с более высокими молекулярными массами (например, дизельное топливо). Так, известно, что сернистые материалы присутствуют в углеводородном топливе, особенно в дизельном топливе. Сернистые материалы, присутствующие в выхлопном потоке двигателей, работающих на углеводородном топливе, как известно, адсорбируются оксидом алюминия и некоторыми легирующими добавками, что, в свою очередь, вызывает отравление благородных металлов, осажденных на поверхности подложки. Неожиданно высокая устойчивость (отсутствие адсорбции) к сере, получаемая при помощи подложки из оксида алюминия с покрытием оксида кремния согласно настоящему изобретению, позволяет получить желаемый катализатор для эффективной обработки потоков продуктов сгорания из двигателей внутреннего сгорания, в частности дизельных двигателей.

[00090] Следующие примеры приведены в качестве частной иллюстрации настоящего изобретения. Тем не менее, следует понимать, что настоящее изобретение не ограничено частными реализациями, приведенными в примерах. Все части и процентные содержания в примерах и в остальной части описания указаны по массе, если не оговорено иное.

[00091] Кроме того, следует понимать, что все диапазоны чисел, указанные в описании или формуле изобретения, такие как диапазоны, представляющие конкретный набор свойств, единицы измерения, условия, физические состояния или процентные содержания, в буквальном смысле, явно включают посредством ссылки или иным образом, любое число, входящее в указанный диапазон, включая любой поддиапазон чисел в любом приведенном диапазоне.

Пример 1 и Сравнительные примеры C1 и C2

[00092] Если не указано иное, распределение пор по размерам, объем пор, диаметр пор и удельную поверхность по БЭТ определяли по методике поглощения азота. Данные регистрировали на приборе Micromeretics Tristar 3000. Данные по распределению пор по размерам и данные по объему пор регистрировали с использованием 91 точки измерений между P/P0=0,01 и P/P0=0,998. Данные по распределению пор по размеру с использованием ртути регистрировали на приборе Micromeretics Autopore Apparatus с использованием 103 точек измерений между 0,5 фунтов на кв. дюйм абс. и 30000 фунтов на кв. дюйм абс.

[00093] Композитный оксид из Сравнительного Примера C1, содержащий, на 100 м.ч. композитного оксида, 80 м.ч. Al2O3 и 20 м.ч. SiO2, получали с использованием сульфата алюминия, алюмината натрия и силиката натрия, следующим образом. Раствор А представлял собой водный раствор сульфата алюминия с концентрацией 8,31 массовых процентов («% масс.») в пересчете на оксид алюминия Al2O3. Раствор В представлял собой водный раствор алюмината натрия с концентрацией 24,86% масс. в пересчете на оксид алюминия Al2O3. Раствор C представлял собой водный раствор силиката натрия с концентрацией 29,21% масс. в пересчете на оксид кремния SiO2. Реактор объемом 1 л заполняли 424 г деионизированной воды. Содержимое реактора нагревали до 65°C и поддерживали указанную температуру на всем протяжении эксперимента. В реактор вводили 6,02 г раствора А при перемешивании в течение 5 минут. Содержимое реактора перемешивали еще в течение 5 минут, не добавляя дополнительно раствора А. Затем в реактор подавали одновременно растворы А и В при перемешивании содержимого реактора. В течение первых 5 минут одновременной подачи регулировали относительные расходы растворов А и В так, чтобы значение pH суспензии возрастало с 3 до 7,3 в течение 5 минут. Затем расход раствора В уменьшали до тех пор, пока pH не стабилизировалось на pH 7,3. При pH, стабилизировавшемся на pH 7,3, растворы А и В подавали непрерывно в течение 30 минут. После указанных 30 минут при pH 7,3 подачу раствора А прекращали и давали возможность значению pH содержимого реактора возрастать при продолжающейся подаче раствора В. Через 10 минут после прекращения подачи раствора А прекращали подачу раствора В, в этот момент содержимое реактора имело pH 9, и в реактор было подано общее количество 143 г раствора А и общее количество 113 г раствора В. Затем в реактор подавали 34,2 г раствора C, при продолжающемся перемешивании содержимого реактора. Затем содержимое реактора фильтровали и промывали на воронке Бюхнера деионизированной водой при 60°C, получая влажный остаток на фильтре. Объем промывной воды был равен объему водной среды в реакторе. Раствор для промывания получали, растворяя 120 г бикарбоната аммония на литр воды и нагревая до 60°C. Влажный остаток на фильтре промывали объемом раствора бикарбоната аммония, соответствующим объему водной среды в реакторе, а затем промывали таким же объемом деионизированной воды при 60°C. Затем полученный влажный остаток на фильтре диспергировали в деионизированной воде, получая суспензию, содержащую примерно 10% масс. твердых веществ. Затем полученную суспензию высушивали распылением, получая высушенный порошок. Затем высушенный распылением порошок обжигали при различных температурах. Удельные поверхности («УП»), выраженные в квадратных метрах на грамм («м2/г»), объем пор (выраженный в кубических сантиметрах на грамм («см3/г))), и средний диаметр пор (выраженный в нанометрах («нм»)) указаны в ТАБЛИЦЕ I ниже в зависимости от температуры первичного обжига (выраженной в градусах Цельсия («°C»)) и времени (выраженного в часах («ч»)).

[00094] После обжига при 1050°C в течение 2 часов композитный оксид из Сравнительного Примера C1 затем обжигали при более высокой температуре. Удельные поверхности («УП», в квадратных метрах на грамм («м2/г»)), объем пор (в кубических сантиметрах на грамм («см3/г»)) и средний диаметр пор (в нанометрах («нм»)) приведены в ТАБЛИЦЕ II ниже для каждой из двух различных температур (в градусах Цельсия («°C»)) и времени (в часах («ч»)) дополнительного обжига. График логарифмической производной распределения пор по размерам после обжига при 1050°C в течение 2 часов показан на ФИГ.1.

[00095] ς-потенциал оксида из Сравнительного Примера C1, обожженного при 1050°C в течение 2 часов, при pH 6,5, равнялся -35 мВ, в то время как ς-потенциал, измеренный в тех же условиях для чистого оксида алюминия, равнялся 10 мВ, а дзета-потенциал чистого оксида кремния равнялся -43 мВ, что ясно показывает значительное влияние оксида кремния на поверхности оксида алюминия на поверхностный заряд.

[00096] Композицию оксида из Сравнительного Примера С2, содержавшую Al2O3/SiO2 80/20% масс. в виде оксида, получали, как описано в Сравнительном Примере C1, за исключением того, что добавление силиката натрия проводили при 65°C. Композицию оксида из Сравнительного Примера C2, в виде порошка, высушенного распылением, обжигали при 1050°C в течение 2 часов. Часть обожженного порошка подвергали обработке дополнительным обжигом при 1200°C в течение 2 часов, после указанной обработки порошок имел удельную поверхность 108 м2/г.

[00097] Композицию оксида из Примера 1, содержавшую Al2O3/SiO2 80/20% масс. в виде оксида, получали, как описано в Сравнительном Примере C2, за исключением того, что во время одновременного добавления раствора А (сульфат алюминия) и раствора В (алюминат натрия) поддерживали pH реакционной смеси, равный 4, в течение 33 минут. Затем останавливали подачу раствора А и pH реакционной смеси повышался до 8,5. Композицию оксида из Примера 1, в виде высушенного распылением порошка, обжигали при 1050°C в течение 2 часов и часть обожженного порошка подвергали обработке дополнительным обжигом при 1200°C в течение 2 часов, после указанной обработки порошок имел удельную поверхность 122 м2/г.

[00098] Удельные поверхности («УП»), выраженные в квадратных метрах на грамм («м2/г»), объем пор (выраженный в кубических сантиметрах на грамм («см3/г»)), средний диаметр пор (выраженный в нанометрах («нм»)), объемная доля пор меньше 10 нм от общего объема пор и объемная доля пор меньше 20 нм приведены в ТАБЛИЦЕ III ниже для композиций оксидов из Примера 1 и Сравнительного Примера C2.

[00099] Распределение пор по размерам для композиции оксида из Сравнительного Примера C2, по данным азотной порометрии после обжига при 1050°C/2 ч, показано на ФИГ.2 (суммарная кривая) и ФИГ.3 (кривая логарифмической производной). Распределение пор по размерам для композиции оксида из Сравнительного Примера C2, по данным ртутной порометрии после обжига при 1050°C в течение 2 часов, показано на ФИГ.4 (суммарная кривая) и ФИГ.5 (кривая логарифмической производной).

[000100] Распределение пор по размерам для композиции оксида из Примера 1, по данным азотной порометрии после обжига при 1050°C в течение 2 часов, показано на ФИГ.6 (суммарная кривая) и ФИГ.7 (кривая логарифмической производной). Распределение пор по размерам для композиции оксида из Примера 1, по данным ртутной порометрии после обжига при 1050°C в течение 2 часов, показано на ФИГ.8 (суммарная кривая) и ФИГ.9 (кривая логарифмической производной).

Пример 2

[000101] Композитный оксид из Примера 2, содержащий, на 100 м.ч. композитного оксида, 100 м.ч. Al2O3, получали с использованием сульфата алюминия, алюмината натрия, следующим образом. Раствор А получали, смешивая 77 г водного раствора сульфата алюминия, с концентрацией 8,31% масс. в пересчете на оксид алюминия Al2O3, с 39 г азотной кислоты, с концентрацией 69% масс., и с 233 г деионизированной воды. Раствор В представлял собой водный раствор алюмината натрия, с концентрацией 24,86% масс. в пересчете на оксид алюминия Al2O3. Реактор объемом 1 л заполняли 516 г деионизированной воды. Содержимое реактора нагревали до 70°C и указанную температуру поддерживали на всем протяжении эксперимента. В реактор добавляли азотную кислоту, доводя pH до 3. Затем в реактор одновременно подавали растворы А и В при перемешивании содержимого реактора. В течение первых 5 минут одновременной подачи регулировали относительные расходы растворов А и В так, чтобы значение pH суспензии возрастало с 3 до 5 в течение 5 минут. Затем расход раствора В уменьшали до тех пор, пока pH не стабилизировалось на pH 5. При pH, стабилизировавшемся на pH 5, растворы А и В подавали непрерывно в течение 30 минут. После указанных 30 минут при pH 5 подачу раствора А прекращали и давали возможность значению pH содержимого реактора возрастать при продолжающейся подаче раствора В. Через 15 минут после прекращения подачи раствора А прекращали подачу раствора В, в этот момент содержимое реактора имело pH 9,5, и в реактор было подано общее количество 350 г раствора А и общее количество 131 г раствора В. Затем содержимое реактора фильтровали и промывали деионизированной водой при 60°C на воронке Бюхнера, получая влажный остаток на фильтре. Объем промывной воды был равен 3 объемам водной среды в реакторе. Затем полученный влажный остаток на фильтре диспергировали в деионизированной воде, получая суспензию, содержащую примерно 10% масс. твердых веществ. Затем полученную суспензию высушивали распылением, получая высушенный порошок. Затем высушенный распылением порошок обжигали при 900°C в течение 2 часов. Удельные поверхности («УП»), выраженные в квадратных метрах на грамм («м2/г»), объем пор (выраженный в кубических сантиметрах на грамм («см3/г»)), средний диаметр пор (выраженный в нанометрах («нм»)) и вклад пор меньше 10 нм в общий объем пор приведены в ТАБЛИЦЕ IV ниже.

[000102] После обжига при 900°C в течение 2 часов композитный оксид из Примера 2 затем обжигали при 1100°C в течение 5 часов. Удельная поверхность полученного образца составляла 82 м2/г.

[000103] Распределение пор по размерам для композиции оксида из Примера 2, по данным азотной порометрии после обжига при 900°C в течение 2 часов, показано на ФИГ.10 (суммарная кривая) и ФИГ.11 (кривая логарифмической производной). Распределение пор по размерам для композиции оксида из Примера 2, после обжига при 900°C в течение 2 часов, также определяли при помощи ртутной порометрии, как показано на ФИГ.12 (суммарная кривая) и ФИГ.13 (кривая логарифмической производной). Производная кривая, как показано на ФИГ.12, показала непрерывное распределение размеров пор между 7 нм и 1 мкм.

Пример 3

[000104] Композитный оксид из Примера 2, содержащий, на 100 м.ч. композитного оксида, 96 м.ч. Al2O3 и 4 м.ч. La2O3, получали, как описано в Примере 2, добавляя водный раствор нитрата лантана в раствор А. Затем высушенный распылением порошок обжигали при 900°C в течение 2 часов. Удельные поверхности («УП»), выраженные в квадратных метрах на грамм («м2/г»), объем пор (выраженный в кубических сантиметрах на грамм («см3/г»)), средний диаметр пор (выраженный в нанометрах («нм»)) и вклад пор меньше 10 нм в общий объем пор приведены в ТАБЛИЦЕ IV ниже.

[000105] После обжига при 900°C в течение 2 часов композитный оксид из Примера 3 затем обжигали при 1100°C в течение 5 часов и при 1200°C в течение 5 часов. Удельная поверхность полученного образца составляла соответственно 115 и 82 м2/г.

[000106] Распределение пор по размерам для композиции оксида из Примера 3, по данным азотной порометрии после обжига при 900°C в течение 2 часов, показано на ФИГ.14 (суммарная кривая) и ФИГ.15 (кривая логарифмической производной). Распределение пор по размерам для композиции оксида из Примера 2, после обжига при 900°C в течение 2 часов, также определяли при помощи ртутной порометрии, как показано на ФИГ.16 (суммарная кривая) и ФИГ.17 (кривая логарифмической производной). Производная кривая, как показано на ФИГ.17, показала непрерывное распределение размеров пор между 7 нм и 1 мкм.

Сравнительные примеры C3-C5

[000107] Коммерчески доступный оксид из Сравнительного примера C3 (Siral 10) содержал Al2O3/SiO2 90/10% масс. оксида и показал номинальную удельную поверхность 283 м2/г, общий объем пор 0,65 см3/г и средний диаметр пор 8,5 нм. Композицию оксида из Сравнительного примера C3 обжигали при 1050°C в течение 2 часов. Часть обожженного порошка подвергали обработке дополнительным обжигом при 1200°C в течение 2 часов, после указанной обработки порошок показал удельную поверхность 101 м2/г.

[000108] Коммерчески доступный оксид из Сравнительного примера C4 содержал Al2O3/SiO2 70/30% масс. оксида (Siral 30) и показал номинальную удельную поверхность 466 м2/г, общий объем пор 0,74 см3/г и средний диаметр пор 5,7 нм. Композицию оксида из Сравнительного примера C4 обжигали при 1050°C в течение 2 часов. Часть обожженного порошка подвергали обработке дополнительным обжигом при 1200°C в течение 2 часов, после указанной обработки порошок показал удельную поверхность 59 м2/г.

[000109] Композицию оксида из Сравнительного примера C5, содержавшую Al2O3/SiO2 90/10% масс. оксида, получали в соответствии со способом, описанным в опубликованном патенте США № US 2007/019799, следующим образом. 48,37 г нелегированного бемитного оксида алюминия (Grace Davidson Grade MI-107, номинально 65,1 оксида) диспергировали в 289,6 г деионизированной воды при комнатной температуре, получая суспензию оксида алюминия. Затем в указанную суспензию постепенно добавляли 11,98 г раствора силиката натрия (концентрация 29,21% в пересчете на SiO2). Полученную смесь нагревали до 95°C и выдерживали при указанной температуре в течение 30 минут. Добавляли азотную кислоту до тех пор, пока pH не понижался до 7,1. Затем полученную суспензию охлаждали до 80°C, промывали 650 мл раствора бикарбоната аммония при 65°C, а затем промывали деионизированной водой при 65°C. Затем полученный влажный остаток на фильтре диспергировали в воде, получая концентрацию оксида 10% масс. Указанную суспензию высушивали распылением, получая порошок. Композицию оксида из Сравнительного примера C5, в виде высушенного распылением порошка, обжигали при 1050°C в течение 2 часов.

[000110] Удельная поверхность, объем пор и средний диаметр пор для обожженного порошка, определенные при помощи N2 порометрии, а также объемная доля, которую составляли поры меньше 10 нм и меньше 20 нм в общем объеме пор, приведены в ТАБЛИЦЕ II для композиций оксидов из Примеров 2 и 3 и Сравнительных примеров C3, C4 и C5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЛОЖКА КАТАЛИЗАТОРА ИЗ ОКСИДА АЛЮМИНИЯ, УСТОЙЧИВАЯ К СЕРЕ | 2011 |

|

RU2615991C2 |

| НЕОРГАНИЧЕСКИЙ ОКСИДНЫЙ МАТЕРИАЛ | 2014 |

|

RU2698675C2 |

| ПОРИСТЫЙ НЕОРГАНИЧЕСКИЙ КОМПОЗИТНЫЙ ОКСИД | 2011 |

|

RU2606505C2 |

| НЕОРГАНИЧЕСКИЕ СОСТАВНЫЕ ОКСИДЫ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2014 |

|

RU2698674C2 |

| ОПТИМИЗИРОВАННЫЙ КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2011 |

|

RU2580553C2 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ГИДРОИЗОМЕРИЗАЦИЕЙ И ГИДРОКРЕКИНГОМ ЗАГРУЗОК, ПОЛУЧЕННЫХ ПО СПОСОБУ ФИШЕРА-ТРОПША | 2004 |

|

RU2320703C2 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ ГИДРОИЗОМЕРИЗАЦИЕЙ И ГИДРОКРЕКИНГОМ ПРОДУКТОВ, ПОЛУЧЕННЫХ ПО СПОСОБУ ФИШЕРА-ТРОПША | 2006 |

|

RU2400524C2 |

| КАТАЛИЗАТОР АМИНИРОВАНИЯ, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2021 |

|

RU2837051C1 |

| МАКРО- И МЕЗОПОРИСТЫЙ КАТАЛИЗАТОР ГИДРОКОНВЕРСИИ ОСТАТКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2687250C2 |

| КАТАЛИЗАТОР НА ПОДЛОЖКЕ ИЗ ОКСИДА АЛЮМИНИЯ, С ОБОЛОЧКОЙ ИЗ ДИОКСИДА КРЕМНИЯ | 2010 |

|

RU2520223C2 |

Изобретение относится к подложке катализатора, содержащей пористый оксид алюминия. Данная подложка обладает высокой удельной поверхностью и высоким объемом пор. Указанная подложка катализатора, содержащая оксид алюминия, имеет удельную площадь поверхности от 100 до 500 м2/г и общий объем пор после обжига при 900°C в течение 2 ч, равный или больший 1,2 см3/г, причем 15% или менее от общего объема пор составляют поры, имеющие диаметр менее 10 нанометров. Изобретение также относится к катализатору, содержащему данную подложку и благородный металл, а также к способу получения такой подложки. Предлагаемая подложка позволяет достичь меньшего отравления благородного металла на ее поверхности за счет повышенной устойчивости к сере. 3 н. и 11 з.п. ф-лы, 17 ил., 4 табл., 3 пр.

1. Подложка катализатора, содержащая пористый оксид алюминия, с высокой удельной поверхностью и с высоким объемом пор, содержащая:

оксид алюминия,

причем указанная подложка катализатора, содержащая оксид алюминия, имеет удельную площадь поверхности от 100 до 500 м2/г и общий объем пор после обжига при 900°C в течение 2 ч, равный или больший 1,2 см3/г, причем 15% или менее от общего объема пор составляют поры, имеющие диаметр менее 10 нанометров.

2. Подложка катализатора, содержащая оксид алюминия, по п.1, дополнительно содержащая оксид кремния, алюмосиликаты, одну или более легирующих добавок или их комбинацию.

3. Подложка катализатора, содержащая оксид алюминия, по п.1, отличающаяся тем, что указанный оксид алюминия имеет после обжига при 900°C в течение 2 ч общий объем пор, больший или равный 1,25 см3/г.

4. Подложка катализатора, содержащая оксид алюминия, по п.1, отличающаяся тем, что после обжига при 900°C в течение 2 ч 10% или менее от общего объема пор в указанном оксиде алюминия составляют поры, имеющие диаметр менее 10 нанометров.

5. Подложка катализатора, содержащая оксид алюминия, по п.1, отличающаяся тем, что после обжига при 900°C в течение 2 ч 50% или менее от общего объема пор в указанном оксиде алюминия составляют поры, имеющие диаметр менее 20 нанометров.

6. Подложка катализатора, содержащая оксид алюминия, по п.1, отличающаяся тем, что после обжига при 900°C в течение 2 ч 40% или менее от общего объема пор в указанном оксиде алюминия составляют поры, имеющие диаметр менее 20 нанометров.

7. Подложка катализатора, содержащая оксид алюминия, по п.1, отличающаяся тем, что указанный пористый оксид алюминия содержит оксид алюминия и оксид кремния, в относительных количествах, выраженных в массовых частях соответствующих оксидов отдельных элементов на 100 массовых частей объединенного количества соответствующих оксидов отдельных элементов в пористом оксиде алюминия,

от 60 до 98 массовых частей оксидов алюминия,

от 2 до 40 массовых частей оксидов кремния, и

необязательно, дополнительно содержит одну или более легирующих добавок, выбранных из оксидов переходных металлов и оксидов редкоземельных элементов.

8. Подложка катализатора, содержащая пористый оксид алюминия, по п.7, отличающийся тем, что указанная подложка катализатора, содержащая пористый оксид алюминия, содержит легирующую добавку, выбранную из оксидов переходных металлов, оксидов редкоземельных элементов и смесей указанных оксидов, в количестве от 0,1 до 20 массовых частей добавки на 100 массовых частей оксида алюминия.

9. Подложка катализатора, содержащая оксид алюминия, по п.8, отличающаяся тем, что указанная легирующая добавка содержит оксид лантана.

10. Катализатор для обработки продуктов сгорания, содержащий:

(a) подложку катализатора, содержащую оксид алюминия, по п.1, и

(b) благородный металл, диспергированный на указанной подложке катализатора, содержащей оксид алюминия.

11. Способ получения подложки катализатора из пористого оксида алюминия с высокой удельной площадью поверхности и высоким объемом пор по п.1, включающий:

получение суспензии частиц гидрата алюминия в водной среде путем одновременной подачи водных потоков сульфата алюминия и алюмината натрия в реакционный сосуд при температуре от 60°C до 100°C при поддержании pH от 4 до менее 6 в течение по меньшей мере 30 минут,

доведение pH суспензии частиц гидрата алюминия в водной среде до pH от 8 до менее 11,

выделение частиц гидрата алюминия из водной среды при pH от 8 до менее 11,

высушивание выделенных частиц оксида алюминия, и

обжиг высушенных частиц оксида алюминия с получением пористого оксида алюминия с высокой удельной площадью поверхности и высоким объемом пор.

12. Способ по п.11, дополнительно включающий приведение в контакт частиц гидрата алюминия с водорастворимым предшественником оксида кремния в водной среде.

13. Способ по п.12, отличающийся тем, что количество указанного водорастворимого предшественника оксида кремния достаточно для обеспечения продукта пористого оксида алюминия, имеющего содержание оксида кремния от 1 до 40 массовых частей оксида кремния на 100 массовых частей пористого оксида алюминия.

14. Способ по п.11, дополнительно включающий введение предшественника легирующей добавки в водную среду во время стадии получения частиц гидрата алюминия в водной среде.

| US 6589908 B1, 08.07.2003 | |||

| US 4179408 А, 18.12.1979 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| ГИДРОТЕРМИЧЕСКИ СТАБИЛЬНЫЕ, ИМЕЮЩИЕ ВЫСОКИЙ ОБЪЕМ ПОР КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ ТИПА ОКСИД АЛЮМИНИЯ / НАБУХАЕМАЯ ГЛИНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2000 |

|

RU2264254C2 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2015-10-27—Публикация

2011-11-16—Подача