ОБЛАСТЬ ТЕХНИКИ

[0001] Данное раскрытие относится к полимеризации пропилена.

УРОВЕНЬ ТЕХНИКИ

[0002] Полипропилен может быть получен полимеризацией пропилена в одном или более реакторах, в которые вводят исходные материалы, такие как мономер, сомономер, катализатор, активатор, агент переноса цепи и разбавитель катализатора. Реакция полимеризации в реакторе дает полипропилен как часть продукта полимеризации. Пропилен может быть извлечен, а оставшиеся части продукта полимеризации (например, непрореагировавший пропилен, непрореагировавший сомономер и разбавитель катализатора) могут быть дополнительно обработаны, как правило, ниже по потоку от реактора в системах извлечения мономера. Полипропилен может представлять собой гомополимер, статистический сополимер или блок-сополимер.

[0003] Существует постоянная потребность в улучшении способов и систем полимеризации пропилена.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] В данном документе раскрыт способ полимеризации пропилена в петлевом суспензионном реакторе. Способ может включать полимеризацию пропилена в петлевом суспензионном реакторе в условиях объемной полимеризации с получением полипропилена. В способе объемная производительность (ОП) для этапа полимеризации составляет более 0,36 и менее 0,60 т полипропилена/ч/м3 петлевого суспензионного реактора. В способе можно использовать различные рабочие условия, включая получение полипропилена в петлевом суспензионном реакторе при производительности в диапазоне от около 75 т/ч до около 90 т/ч, используя отношение производительности к скорости потока хладагента, находящееся в диапазоне от около 1:40 до около 1:65 т/ч:м3/ч; используя отношение производительности к перепаду температур, находящееся в диапазоне от около 11:1 до около 20:1 т/ч:°С; используя отношение производительности к площади поверхности контакта с хладагентом в диапазоне от около 0,0352:1 до около 0,637:1 т/ч:м2; и используя отношение производительности к скорости потока хладагента к перепаду температур, находящееся в диапазоне от около 1:40:0,087 т/ч:м3/ч:°С до около 1:65:0,050 т/ч:м3/час:°С. В одном аспекте способ может дополнительно включать выгрузку продукта полимеризации через по меньшей мере три отводных клапана непрерывного действия, так что средняя скорость выгрузки находится в диапазоне от около 20 до около 30 т полипропилена/ч/клапан, пропускание продукта полимеризации через множество нагревателей линии мгновенного испарения (каждый соединен с отводным клапаном непрерывного действия) в сепаратор, при этом каждый из нагревателей линии мгновенного испарения имеет общий перепад давления в диапазоне от около 3,89 кПа/м до около 4,97 кПа/м, и разделение, в сепараторе, продукта полимеризации на поток полипропиленового продукта и поток парообразного продукта. Аспекты способа включают рециркуляцию потока парообразного продукта в петлевой суспензионный реактор. Альтернативные аспекты включают направление части потока парообразного продукта в систему извлечения пропилена, которая выполнена для извлечения пропилена из паров и рециркуляции пропилена в петлевой суспензионный реактор. В некоторых аспектах полипропиленовый продукт может быть дегазирован для извлечения дегазированного пропилена, и дегазированные пары могут поступать в систему извлечения пропилена.

[0005] В данном документе также раскрыта система полимеризации пропилена, которая может иметь петлевой суспензионный реактор и систему теплообмена. Петлевой суспензионный реактор имеет вертикальные участки и угловые участки, причем каждая вертикальная опора соединена с соседней вертикальной опорой одной из изогнутых секций. Система теплообмена имеет охлаждающие каналы и теплообменник. Каждый охлаждающий канал соединен с теплообменником и выполнен с возможностью охлаждения только двух вертикальных участков петлевого суспензионного реактора.

[0006] Также в данном документе раскрыта система полимеризации пропилена, которая может иметь петлевой суспензионный реактор, отводные клапаны непрерывного действия, имеющие жидкостное сообщение с петлевым суспензионным реактором, нагреватели линии мгновенного испарения, соединенные с отводными клапанами непрерывного действия, впускной коллектор, имеющий впускную сторону, соединенную или иным образом сообщающуюся с каждым из нагревателей линии мгновенного испарения, и сепаратор, соединенный или иным образом сообщающийся с выпускной стороной впускного коллектора.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0007] Следующие графические материалы являются частью данного описания изобретения и включены для дополнительной демонстрации определенных аспектов данного изобретения. Изобретение может быть более понятным со ссылками на один или более из этих графических материалов в комбинации с подробным описанием конкретных вариантов реализации изобретения, представленных в данном документе.

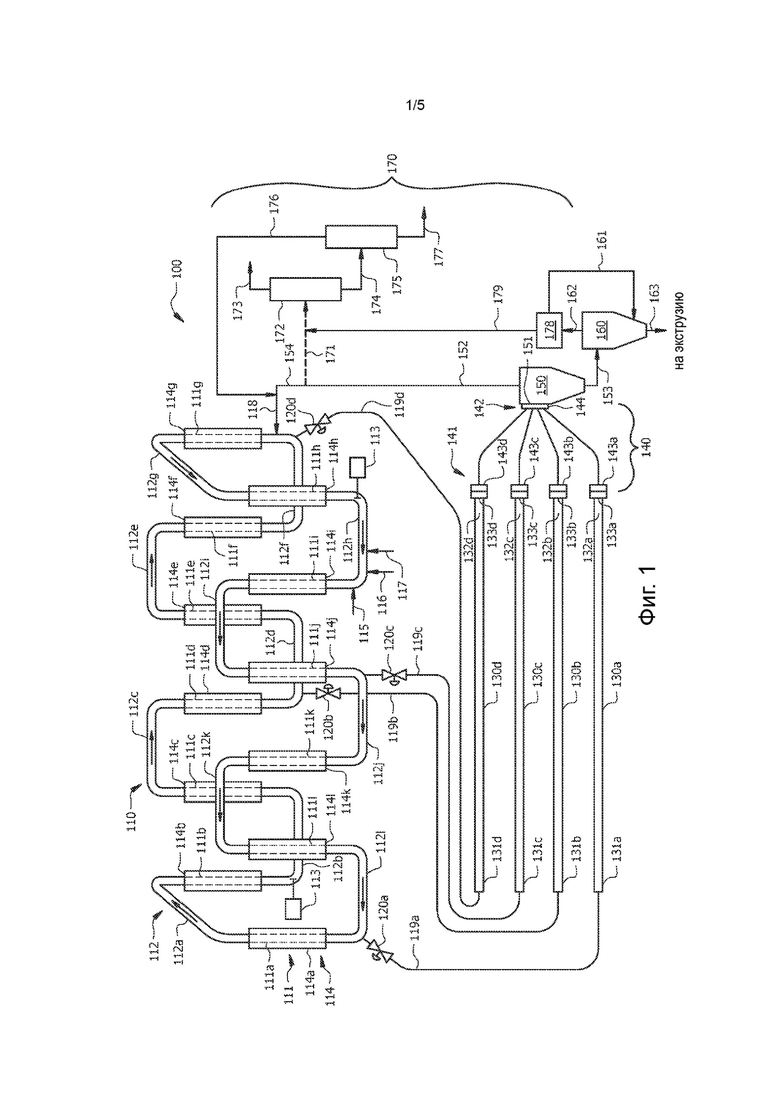

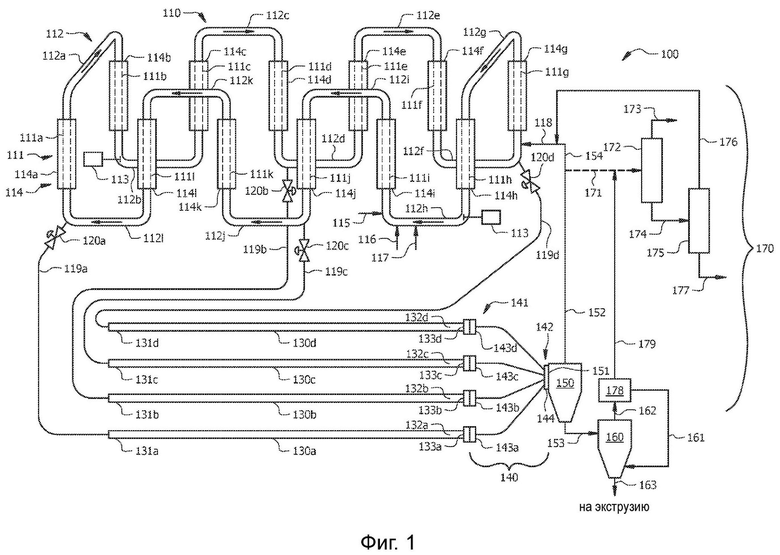

[0008] На Фиг. 1 изображена типичная технологическая блок-схема системы полимеризации пропилена в соответствии с аспектами изобретения.

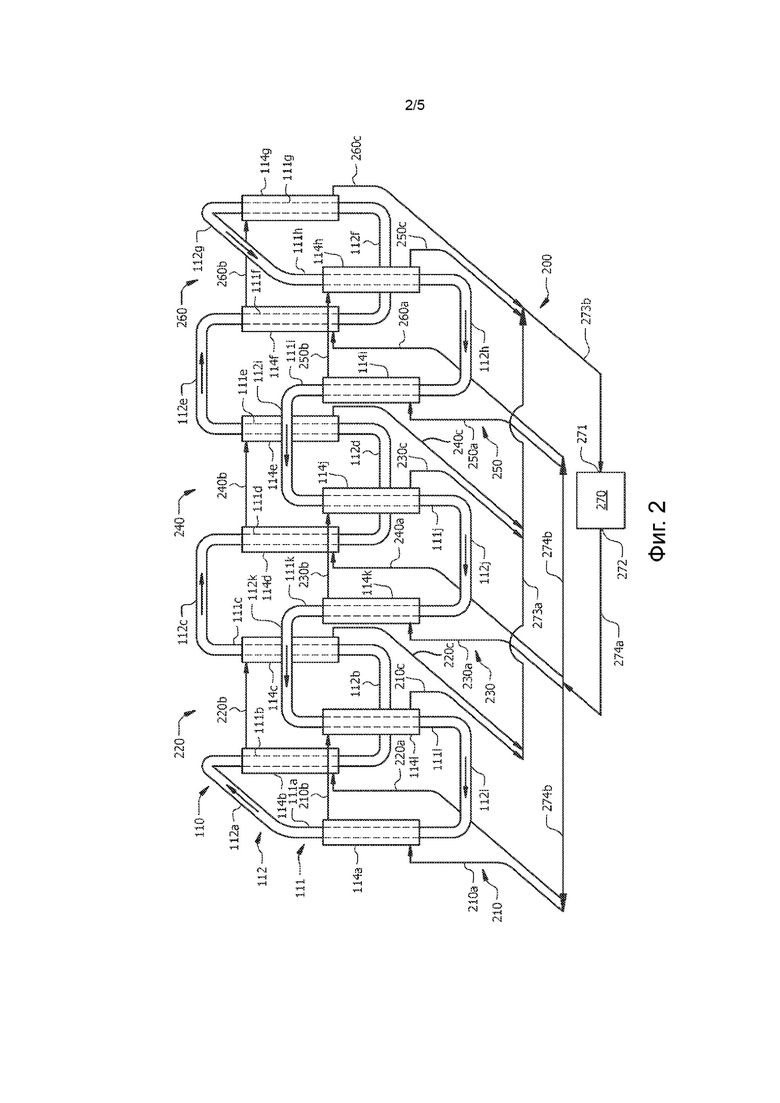

[0009] На Фиг. 2 изображена типичная схематическая диаграмма системы теплообмена для петлевого суспензионного реактора по Фиг. 1.

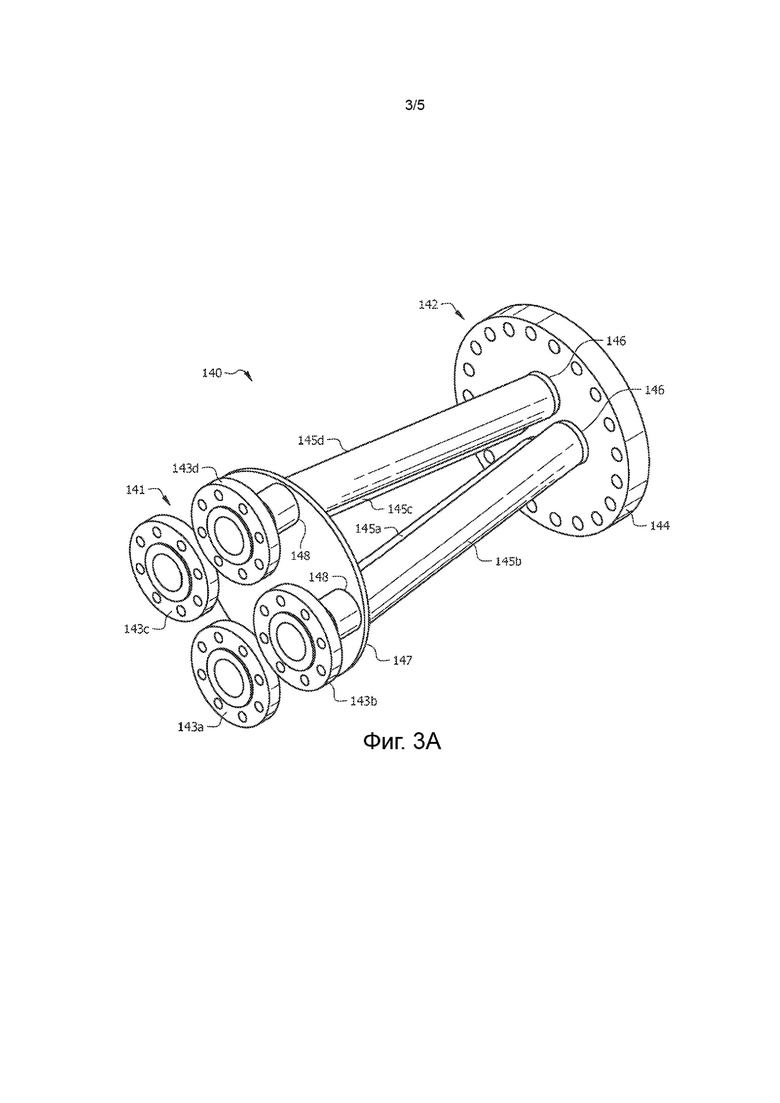

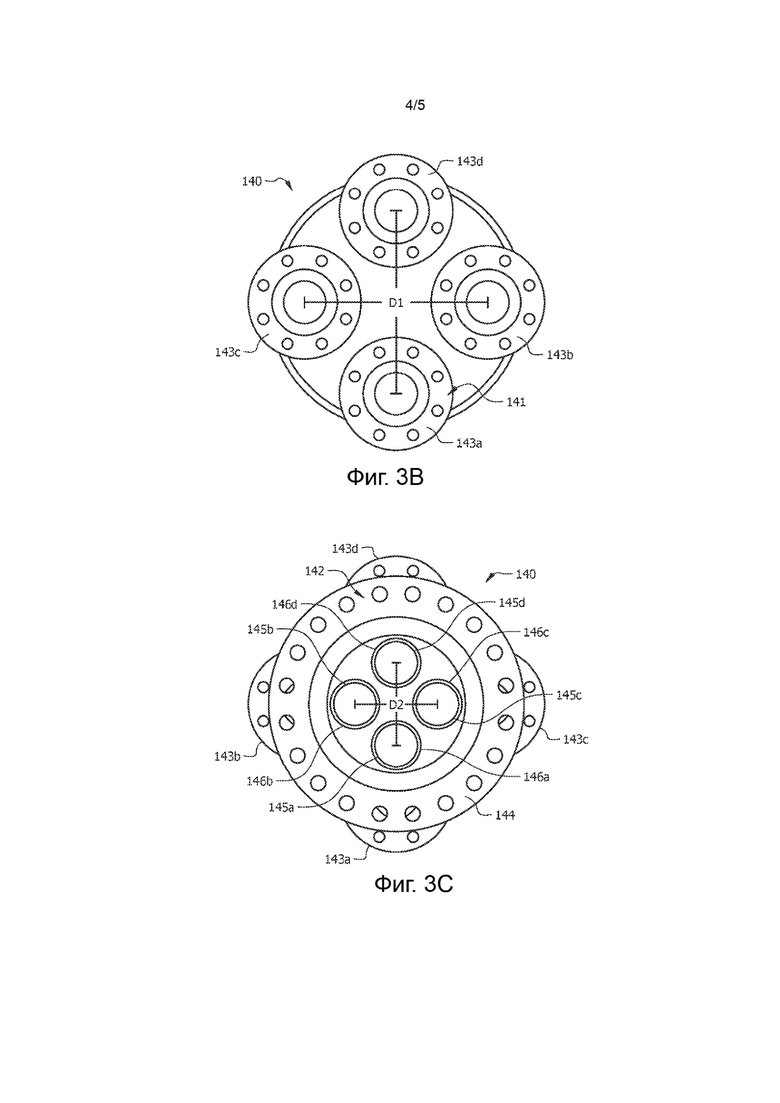

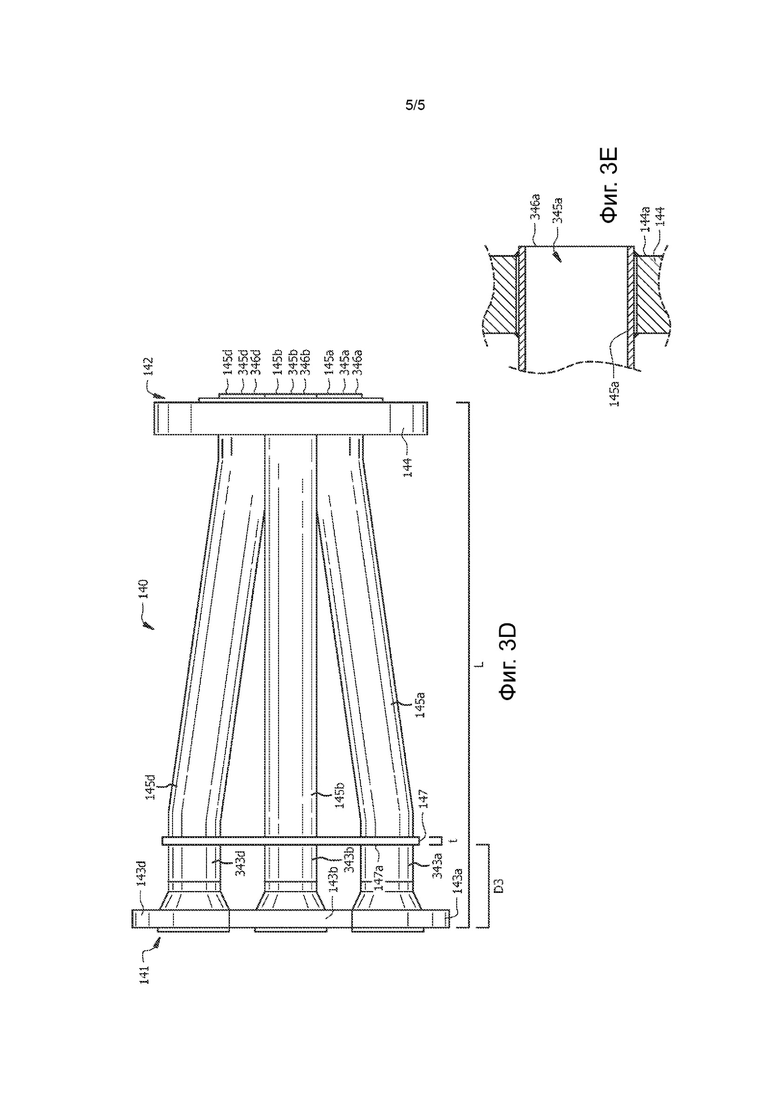

[0010] На Фиг. 3А-3Е изображены различные виды впускного коллектора в соответствии с изобретением.

[0011] Хотя раскрытые в данном документе изобретения допускают различные модификации и альтернативные формы, только несколько конкретных вариантов реализации были показаны в качестве примера на графических материалах и подробно описаны ниже. Графические материалы и подробные описания этих конкретных вариантов реализации никоим образом не предназначены для ограничения широты или объема идей изобретения или прилагаемой формулы изобретения. Скорее, графические материалы и подробные письменные описания предоставлены для иллюстрации изобретательских концепций специалисту в данной области техники и для того, чтобы дать возможность такому специалисту создавать и использовать изобретательские концепции.

ПОДРОБНОЕ ОПИСАНИЕ

[0012] Графические материалы, описанные выше, и письменное описание конкретных конструкций и функций, представленное ниже, не предназначены для ограничения объема изобретенного Заявителями или объема приложенной формулы изобретения. Напротив, графические материалы и письменное описание предоставлены для обучения любого специалиста в данной области техники выполнению и использованию данного изобретение, для которого испрашивается патентная защита. Специалистам в данной области техники будет понятно, что в целях ясности и понимания описаны или показаны не все признаки коммерческого варианта реализации изобретений. Специалистам в этой области техники также будет понятно, что разработка действительного коммерческого варианта реализации, включающего аспекты в соответствии с данным изобретением, потребует многочисленных решений, связанных с конкретной реализацией, для достижения конечной цели разработчика для указанного коммерческого варианта реализации. Такие решения, связанные с конкретной реализацией, могут включать, и, вероятно, не ограничиваются соблюдением системных, деловых, правительственных и других ограничений, которые могут различаться в зависимости от конкретной реализации, местоположения и время от времени. Несмотря на то, что усилия разработчика могут быть сложными и трудоемкими в абсолютном смысле, такие усилия, тем не менее, будут рутинной задачей для специалистов в данной области техники, пользующихся этим раскрытием. Следует понимать, что изобретения, раскрытые и изложенные в данном документе, поддаются многочисленным и разнообразным модификациям и альтернативным формам. В заключение, использование термина в единственном числе не предназначено для ограничения количества элементов. Кроме того, использование относительных терминов, таких как среди прочего "верх", "низ", "левый", "правый", "верхний", "нижний", "вниз", "вверх", "сбоку" и тому подобное, применено в данном описании для ясности в конкретной ссылке на графических материалах и не предназначено для ограничения объема данного изобретения или приложенной формулы изобретения.

[0013] Термины "выполненный для", "выполненный для использования", "адаптированный для использования" и аналогичные формулировки используются в данном документе для отражения того, что конкретная перечисленная конструкция или процедура используется в системе или способе полимеризации олефинов. Например, если не указано иное, конкретная конструкция, "выполненная для использования", означает, что она "выполнена для использования в реакторной системе полимеризации олефинов" и, следовательно, спроектирована, сформована, скомпонована, сконструирована, и/или приспособлена для осуществления полимеризации олефинов, как это должно быть понятно специалисту в данной области техники.

[0014] Термины "трубопровод" и "линия" являются взаимозаменяемыми и, как они используются в данном документе, относятся к физической структуре, выполненной для протекания через нее материалов, такой как труба или трубка. Материалы, которые текут по "трубопроводу" или "линии", могут находиться в газовой фазе, жидкой фазе, твердой фазе или в комбинации этих фаз.

[0015] Используемый в данном документе термин "поток" относится к физическому составу материалов, которые протекают по "трубопроводу" или "линии".

[0016] В данном документе раскрыты система и способ полимеризации пропилена. Система и способ, как правило, реализуют условия объемной полимеризации и работают при объемной производительности (ОП) реактора, которая выше, чем ранее реализованная в петлевом суспензионном реакторе, выполненном для полимеризации пропилена. Например, текущая ОП для полимеризации пропилена составляет около 0,273 т полипропилена/ч/м3 реактора (2,27 фунта полипропилена/час/галлон реактора). Без изменения объема реактора раскрытые система и способ могут обеспечить ОП более 0,36 и менее 0,60 т полипропилена/ч/м3 петлевого суспензионного реактора (более 3 и менее 5 фунтов полипропилена/час/галлон петлевого суспензионного реактора). Кроме того, в раскрытых системе и способе используются различные рабочие условия и конфигурации (например, для отводных клапанов непрерывного действия, контуров охлаждения петлевого реактора, конфигурации нагреватель линии мгновенного испарения-сепаратор), которые отличаются от тех, которые ранее использовались для полимеризации пропилена.

[0017] Обращаясь теперь к фигурам, на Фиг. 1 изображена система полимеризации пропилена 100 в соответствии с аспектами изобретения. Система полимеризации пропилена 100 обычно содержит петлевой суспензионный реактор 110, по меньшей мере три отводных клапана непрерывного действия 120a-d, нагреватели 130a-d линии мгновенного испарения, впускной коллектор 140, сепаратор 150, дегазационную емкость 160 и систему извлечения пропилена 170.

[0018] Петлевой суспензионный реактор 110 обычно имеет вертикальные колена 111 (показаны отдельно как колена 111а-111l), которые также именуются вертикальными сегментами. Петлевой суспензионный реактор 110 также имеет угловые участки 112 (показаны отдельно как угловые участки 112а-1121), которые также именуются верхним и нижним горизонтальными сегментами и соединяют вертикальные колена 111 таким образом, что в реакционной петле образуется проток. Каждое из вертикальных колен 111 параллельно соседнему вертикальному колену 111 и соединено с ним одним из угловых участков 112. Полимеризация пропилена происходит в реакционной зоне, определяемой реакционной петлей. Один или более насосов 113 могут быть соединены с протоком в петлевом суспензионном реакторе 110 и выполнены (например, с помощью двигателя/крыльчатки) для циркуляции суспензии в проточном контуре. Насосы или циркуляционные насосы могут быть осевыми, радиальными или смешанного типа. В некоторых аспектах петлевой суспензионный реактор 110 может иметь объем от около 151 м3 до около 208 м3 (от 40000 галлонов до 55000 галлонов); в альтернативном варианте, от около 170 м3 до около 189 м3 (от 45000 галлонов до около 50000 галлонов); в альтернативном варианте, около 174 м3 (46000 галлонов); в альтернативном варианте, около 178 м3 (47000 галлонов); в альтернативном варианте, около 182 м3 (48000 галлонов); в альтернативном варианте, около 185 м3 (49000 галлонов).

[0019] Каждый угловой участок 112а-112l соединяется с двумя вертикальными коленами 111а-111l. На Фиг. 1, угловой участок 112а соединяется с коленами 111а и 111b, угловой участок 112b соединяется с коленами 111b и 111с, угловой участок 112с соединяется с коленами 111с и 111d, угловой участок 112d соединяется с коленами 111d и 111e, угловой участок 112е соединяется с коленами 111e и 111f, угловой участок 112f соединяется с коленами 111f и 111g, угловой участок 112g соединяется с коленами 111g и 111h, угловой участок 112h соединяется с коленами 111h и 111i, угловой участок 112i соединяется с коленами 111i и 111j, угловой участок 112j соединяется с коленами 111j и 111k, угловой участок 112k соединяется с коленами 111k и 111l, а угловой участок 112l соединяется с коленами 111l и 111а.

[0020] Каждое вертикальное колено 111 а-111l соединяется с двумя угловыми участками 112а-112l. Колено 111а соединяется с угловыми участками 112а и 112l, колено 111b соединяется с угловыми участками 112а и 112b, колено 111с соединяется с угловыми участками 112b и 112с, колено 111d соединяется с угловыми участками 112с и 112d, колено 111e соединяется с угловыми участками 112d и 112е, колено 111f соединяется с угловыми участками 112е и 112f, колено 111g соединяется с угловыми участками 112f и 112g, колено 111h соединяется с угловыми участками 112g и 112h, колено 111i соединяется с угловыми участками 112h и 112i, колено 111j соединяется с угловыми участками 112i и 112j, колено 111k соединяется с угловыми участками 112j и 112k, и колено 111l соединяется с угловыми участками 112k и 112l.

[0021] Колено 111а соединяется с угловыми участками 112а и 112l, колено 111b соединяется с угловыми участками 112а и 112b, колено 111с соединяется с угловыми участками 112b и 112с, колено 111d соединяется с угловыми участками 112с и 112d, колено 111e соединяется с угловыми участками 112d и 112е, колено 111f соединяется с угловыми участками 112е и 112f, колено 111g соединяется с угловыми участками 112f и 112g, колено 111h соединяется с угловыми участками 112g и 112h, колено 111i соединяется с угловыми участками 112h и 112i, колено 111j соединяется с угловыми участками 112i и 112j, колено 111k соединяется с угловыми участками 112j и 112k, и колено 111l соединяется с угловыми участками 112k и 112l.

[0022] В некоторых аспектах по меньшей мере некоторые из вертикальных колен 111 могут содержать охлаждающий кожух. На Фиг. 1 изображены охлаждающие кожухи 114 (изображены отдельно как кожухи 114а-114l) на каждом из соответствующих вертикальных колен 111 (изображены отдельно как колена 111a-111l). Охлаждающие кожухи 114 обычно могут охватывать внешнюю поверхность вертикальных колен 111. Описанные в данном документе реакции полимеризации пропилена являются экзотермическими; таким образом, температуру реакции в петлевом суспензионном реакторе 110 можно регулировать путем отвода тепла из петлевого суспензионного реактора 110, т.е. путем использования охлаждающих кожухов 114. Хладагент протекает через каждый охлаждающий кожух 114а-114l и поглощает тепло, генерируемое в петлевом суспензионном реакторе 110, контактируя с внешней поверхностью соответствующего колена 111а-111l, к которому прикреплен охлаждающий кожух 114а-114l. В каждом охлаждающем кожухе 114а-114l хладагент нагревается за счет тепла, полученного от соответствующего колена 111а-111l, и протекает из соответствующего охлаждающего кожуха 114а-114l в теплообменник. Поток хладагента для отвода тепла из петлевого суспензионного реактора 110 в охлаждающих каналах к теплообменнику и от него более подробно описан для Фиг. 2.

[0023] В то время как петлевой суспензионный реактор 110 на Фиг. 1 содержит двенадцать вертикальных колен 111а-111l и двенадцать угловых участков 112а-112l, предполагается, что петлевой суспензионный реактор 110 может содержать больше или меньше колен 111 и угловых участков 112, чем изображено на Фиг. 1. Как правило, количество колен 111 равно количеству угловых участков 112 в петлевом суспензионном реакторе 110. Колена 111 обычно имеют форму линейной трубы. Угловые участки 112 могут иметь любую форму, которая соединяется с двумя вертикальными коленами 111 и позволяет реакционной смеси протекать из первого колена двух вертикальных колен 111 через угловой участок 112 во второе колено двух вертикальных колен 111. Например, в некоторых конфигурациях угловые участки 112 могут иметь непрерывную кривизну (например, изогнутую U-образную форму), а не квадратную U-образную форму, как изображено на Фиг. 1; в альтернативном варианте, угловые участки 112 могут иметь квадратную U-образную форму, как изображено на Фиг. 1; в альтернативном варианте, некоторые из угловых участков 112 могут иметь непрерывную кривизну, в то время как другие угловые участки 112 могут иметь квадратную U-образную форму.

[0024] В некоторых аспектах внутренний диаметр петлевого суспензионного реактора 110 может находиться в диапазоне от около 0,3048 м до около 0,914 м (от 12 дюймов до 36 дюймов). В дополнительных аспектах внешний диаметр петлевого суспензионного реактора 110 может находиться в диапазоне от около 0,3048 м до около 0,914 м (от 12 дюймов до 36 дюймов). Петлевой суспензионный реактор 110 может иметь внутренний диаметр, одинаковый для всего контура; в альтернативном варианте, первая часть (например, одна или более частей рядом с линией выгрузки) может иметь внутренний диаметр больше, чем вторая часть петлевого реактора 110, при этом обе части имеют внутренние диаметры в диапазоне от около 0,3048 мкм до около 0,914 м (от 12 дюймов до 36 дюймов).

[0025] Исходный поток пропилена 115 предназначен для подачи пропиленового мономера в реакционную зону в петлевой суспензионный реактор 110. Исходный поток пропилена 115 может протекать в пропилене по одному или более питающим трубопроводам или трубам, которые соединены с петлевым суспензионным реактором 110 (например, с одним из колен 111 или одним из угловых участков 112). Исходный поток пропилена 115 может содержать более 95, 96, 97, 98, 99, 99,5 или 99,9% мас. пропилена от общей массы исходного потока 115. Исходный поток пропилена 115 может дополнительно содержать этан, пропан, н-бутан, изобутан, пентан, азот, водород, кислород, любую примесь, обнаруженную в исходных потоках мономера, или их комбинацию. В некоторых аспектах исходный поток пропилена 115 может представлять собой поток пропилена полимеризационной чистоты (например, содержащий по меньшей мере около 99,5% мас. пропилена и менее около 0,5% мас. компонентов, отличных от пропилена, от общей массы исходного потока пропилена 115); в альтернативном варианте, исходный поток пропилена 115 может представлять собой поток пропилена промежуточной чистоты (например, содержащий от около 95% мас. до около 99,5% мас. пропилена и более около 0,5% мас. и менее около 5% мас. компонентов, отличных от пропилена, от общей массы исходного потока пропилена 115). В некоторых аспектах поток пропилена промежуточной чистоты может содержать от около 0,1 до около 4% мас. пропана. В некоторых аспектах поток пропилена полимеризационной чистоты может содержать от около 0,1 до около 0,5% мас. пропана.

[0026] Необязательный исходный поток сомономера 116 предназначен для подачи сомономера в петлевой суспензионный реактор 110. Исходный поток сомономера 116 может протекать по сомономерному трубопроводу или трубе, которая соединена с петлевым суспензионным реактором 110 (например, с одним из колен 111 или одним из угловых участков 112). В то время как аспекты изобретения включают гомополимеризацию пропилена с образованием гомополимера полипропилена (например, использование исходного потока пропилена 115 без исходного потока сомономера 116), альтернативные аспекты включают со полимеризацию пропилена и сомономера, такого как этилен, 1-бутен, 1-пентен, 1-гексен, 1-октен или 1-децен. Количество сомономера по отношению к количеству пропилена может подаваться в петлевой суспензионный реактор 110 так, чтобы сомономер присутствовал в полученном сополимере пропилена в диапазоне от около 0,01% мас. до около 20% мас.; в альтернативном варианте, от около 0,01% мас. до около 10% мас.; в альтернативном варианте, от около 0,01% мас. до около 5% мас.; в альтернативном варианте, от около 0,1% мас. до около 4% мас. от общей массы сополимера пропилена.

[0027] Поток исходного катализатора 117 предназначен для подачи катализатора в петлевой суспензионный реактор 110 для контакта с пропиленовым мономером и необязательным сомономером в условиях объемной полимеризации. Исходный поток катализатора 117 может протекать по трубопроводу или трубе для исходного катализатора, которая соединена с петлевым суспензионным реактором 110 (например, с одним из колен 111 или одним из угловых участков 112). Катализаторы могут включать любой катализатор(ы) или каталитическую систему(ы), применимые для полимеризации пропиленовых мономеров. Например, катализатор(ы) или каталитическая(ие) система(ы) может быть выбрана из катализатора на основе хрома, катализатора на основе переходного металла с одним активным центром, включая как один, так и множество (два или более) металлоценовых катализаторов, катализатор Циглера-Натта или их комбинации. Катализаторы могут быть активированы для последующей полимеризации и могут быть связаны или не связаны с материалом носителя (например, могут быть гетерогенными или гомогенными). В некоторых аспектах катализатор или каталитическая система могут быть разбавлены разбавителем; в то время как в альтернативных аспектах катализатор или каталитическую систему можно подавать в петлевой суспензионный реактор 110 в виде чистого материала (без разбавления). В некоторых аспектах катализатор или каталитическая система могут быть предварительно введены в контакт с пропиленовым мономером в емкости, расположенной выше по потоку от петлевого суспензионного реактора, и предварительно проконтактировавшая смесь, содержащая катализатор или каталитическую систему, может быть подана в петлевой суспензионный реактор в поток исходного катализатора 117. Емкость для предварительного контактирования может включать реактор периодического действия, реактор непрерывного действия, петлевой реактор, трубопровод или трубу. Подходящие разбавители катализатора включают углеводороды, которые являются инертными и находятся в жидкой фазе в условиях подачи и полимеризации или являются сверхкритическими жидкостями в условиях суспензионной полимеризации. Например, подходящие разбавители катализатора включают пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, н-гексан, н-гептан или их комбинацию. В одном или более аспектах разбавитель катализатора представляет собой пропан, изобутан, изопентан (и-зопентан) или их комбинацию.

[0028] Рециркуляционный поток 118 предназначен для подачи непрореагировавшего пропилена, извлеченного из продукта полимеризации, выгружаемого из петлевого суспензионного реактора 110, обратно в петлевой суспензионный реактор 110. Рециркуляционный поток 118 может протекать по рециркуляционному трубопроводу или трубе, которая соединена с петлевым суспензионным реактором 110 (например, с одним из колен 111 или одним из угловых участков 112). Рециркуляционный поток 118, как правило, представляет собой поток пропилена, содержащий непрореагировавший пропилен, рециркуляционной чистоты. В некоторых аспектах рециркуляционный поток 118 может дополнительно содержать азот, непрореагировавший сомономер, водород, кислород, пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, н-гексан, н-гептан или их комбинацию. В некоторых аспектах рециркуляционный поток 118 может содержать непрореагировавший пропилен, извлеченный из сепаратора 150, дегазационной емкости 160, системы извлечения пропилена 170 или их комбинации, что более подробно описано ниже.

[0029] Выгружаемые потоки 119а-119d предназначены для удаления продукта полимеризации из петлевого суспензионного реактора 110. Каждый выгружаемый поток 119а-119d может протекать по трубопроводу или трубе для выгрузки, соединенной с петлевым суспензионным реактором 110. Один отводной клапан непрерывного действия 120а-120d содержится в трубопроводе или трубе, по которой протекает каждый выгружаемый поток 119a-119d. В системе полимеризации пропилена 100 на Фиг. 1 изображены четыре выгружаемых потока 119а-119d. Предполагается, что только три выгружаемых потока 119а-119d могут быть предназначены для обеспечения скорости потока продукта полимеризации из петлевого суспензионного реактора 110 со скоростью около 75 т полипропилена/ч, а четвертый выгружаемый поток 119а, 119b, 119с или 119d находится в автономном режиме для использования в качестве резервного (например, в случае отказа работающего отводного клапана непрерывного действия, засорения клапана или выгружаемого потока или выхода из строя клапана или выгружаемого потока по иным причинам); в альтернативном варианте предполагается, что четыре выгружаемых потока 119a-119d могут быть предназначены для обеспечения скорости потока продукта полимеризации из петлевого суспензионного реактора 110 со скоростью около 90 т полипропилена/ч. Трубопровод, по которому протекает каждый выгружаемый поток 119а-119d, дополнительно соединяется с соответствующим нагревателем 130а-130d линии мгновенного испарения.

[0030] Четыре отводных клапана непрерывного действия 120a-120d (также именуемые НО клапанами) имеют жидкостное сообщение с петлевым суспензионным реактором 110 через выгружаемые потоки 119а-119d в системе полимеризации пропилена 100, изображенной на Фиг. 1. Каждый отводной клапан непрерывного действия 120а-120d дополнительно имеет жидкостное сообщение с концом 131а-131d одного из нагревателей 130а-130d линии мгновенного испарения. В некоторых аспектах только три из отводных клапанов непрерывного действия 120а-120d могут быть выполнены так, чтобы они были в рабочем состоянии, а все вместе они выполнены для вывода продукта полимеризации из петлевого суспензионного реактора 110 со скоростью около 75 т полипропилена/ч (например, в среднем скорость потока через три НО клапана составляет 25 тонн/ч на клапан), при этом четвертый отводной клапан непрерывного действия 120а, 120b, 120с или 120d отключен для использования в качестве резервного (например, в случае, если отводной клапан непрерывного действия в рабочем состоянии выходит из строя, клапан или выгружаемый поток засоряются, либо клапан или выгружаемый поток становятся неработоспособными по иным причинам). В альтернативных аспектах предполагается, что четыре отводных клапана непрерывного действия 120а-120d могут быть совместно выполнены для вывода продукта полимеризации из петлевого суспензионного реактора 110 со скоростью около 90 т полипропилена/ч (например, в среднем скорость потока через четыре НО клапана составляет 22,5 т/ч на клапан). В некоторых аспектах каждый отводной клапан непрерывного действия 120a-120d может иметь внутренний диаметр от около 1 дюйма до около 3 дюймов (от около 2,54 см до около 7,62 см); в альтернативном варианте, около 1,5 дюйма (3,81 см).

[0031] В некоторых аспектах поток продукта полимеризации через отводные клапаны непрерывного действия 120а-120d обычно может быть непрерывным, при этом каждый клапан 120a-120d выполнен с возможностью работы при открытии от более чем 0% до 100%. В альтернативных аспектах любой из отводных клапанов непрерывного действия 120а-120d может быть выполнен с возможностью чередования открытого и закрытого положения, так что совместная работа отводных клапанов непрерывного действия 120а-120d позволяет непрерывно удалять продукт полимеризации из петлевого суспензионного реактора 110.

[0032] В альтернативных аспектах один или более колен для отстаивания могут быть соединены с петлевым суспензионным реактором 110 через один или более выгружаемых потоков 119а-119d. В дополнительных аспектах в некоторых из выгружаемых потоков 119а-119d можно использовать один или более колен для отстаивания, тогда как в других выгружаемых потоках 119а-119d можно использовать отводные клапаны непрерывного действия.

[0033] В других альтернативных аспектах один или более гидроциклонов могут быть соединены с петлевым суспензионным реактором 110 через один или более выгружаемых потоков 119а-119d. В дополнительных аспектах в некоторых из выгружаемых потоков 119а-119d можно использовать один или более гидроциклонов, тогда как в других выгружаемых потоках 119а-119d можно использовать отводные клапаны непрерывного действия. В дополнительных аспектах в некоторых из выгружаемых потоков 119a-119d можно использовать один или более гидроциклонов, тогда как в других выгружаемых потоках 119а-119d можно использовать колена для отстаивания. В дополнительных аспектах один или более гидроциклонов могут использоваться в некоторых из выгружаемых потоков 119а-119d, в то время как отводные клапаны непрерывного действия могут использоваться в других выгружаемых потоках 119a-119d, а колена для отстаивания могут использоваться для других выгружаемых потоков 119a-119d.

[0034] Четыре нагревателя 130а-130d линии мгновенного испарения изображены в системе полимеризации пропилена 100 на Фиг. 1. Каждый нагреватель 130а-130d линии мгновенного испарения имеет конец 131a-131d, имеющий жидкостное сообщение с одним из отводных клапанов непрерывного действия 120a-120d (например, через соответствующий трубопровод для выгружаемого потока 119a-119d). Предполагается, что только три нагревателя 130a-130d линии мгновенного испарения могут быть выполнены в рабочем состоянии, при этом четвертый нагреватель 130а, 130b, 130с или 130d линии мгновенного испарения может быть отключен для использования в качестве резервного (например, в случае, когда отводной клапан непрерывного действия в рабочем состоянии выходит из строя, клапан или выгружаемый поток или нагреватель линии мгновенного испарения засоряются, или клапан, выгружаемый поток или нагреватель линии мгновенного испарения по иным причинам выходит из строя); в альтернативном варианте, четыре нагревателя 130а-130d линии мгновенного испарения могут быть выполнены так, чтобы они находились в рабочем состоянии.

[0035] Конец 131a-131d каждого нагревателя 130a-130d линии мгновенного испарения выполнен с возможностью приема продукта полимеризации из соответствующего выгружаемого потока 119a-119d. Каждый нагреватель 130a-130d линии мгновенного испарения выполнен с возможностью подвода тепла к продукту полимеризации для испарения по меньшей мере части жидких углеводородов (например, непрореагировавшего пропилена, непрореагировавшего сомономера, разбавителя катализатора), содержащихся в продукте полимеризации, по мере прохождения продукта полимеризации через нагреватель 130а-130d линии мгновенного испарения. В некоторых аспектах каждый нагреватель 130а-130d линии мгновенного испарения может содержать по меньшей мере один трубопровод или трубу, имеющую источник тепла (например, паровой(ые) кожух(а) или электрический(ие) нагреватель (и), обернутый(ые) вокруг части(ей) трубопровода или трубы), который выполнен для подвода тепла к продукту полимеризации, протекающему в трубопроводе или трубе.

[0036] В некоторых аспектах каждый из нагревателей 130а-130d линии мгновенного испарения может быть выполнен как нагреватель линии мгновенного испарения с открытым проточным каналом, который представляет собой трубу постоянного диаметра с кожухом, которая нагревается паром, впрыскиваемым в кожух с одного конца (например, конца 131а, 131b, 131с, 131d), а конденсат собирается из кожуха на противоположном конце (например, противоположном конце 132а, 132b, 132с, 132d) нагревателя 130а, 130b, 130с, 130d линии мгновенного испарения. В конфигурации с открытым проточным каналом кожух может содержать общую систему сбора пара, который конденсируется в воду в кожухе после передачи тепла смеси продуктов, которая проходит через нагреватель 130а-130d линии мгновенного испарения. Система сбора может содержать открытую направленную вниз угловую секцию потока, выполненную для сбора конденсата.

[0037] В некоторых альтернативных аспектах каждая часть трубопровода или трубы, имеющая источник тепла, может именоваться сегментом нагревателя 130а, 130b, 130с или 130d линии мгновенного испарения, и каждый нагреватель 130a-130d линии мгновенного испарения может состоять из множества сегментов. В некоторых аспектах диаметр сегментов может увеличиваться от концов 131a-131d к противоположным концам 132а-132d. Подходящие конфигурации для нагревателей 130a-130d линии мгновенного испарения обсуждаются далее в патентах США №8597582 и 8883940, каждый из которых целиком включен посредством ссылки.

[0038] Впускной коллектор 140 выполнен с возможностью жидкостного сообщения каждого нагревателя 130а-130d линии мгновенного испарения с сепаратором 150. Впускной коллектор 140 решает проблему, обнаруженную при полимеризации пропилена при производительности и ОП, раскрытых в данном документе: необходимы дополнительные выгружаемые потоки 119а-119d, выпускные клапаны непрерывного действия 120a-120d и нагреватели 130а-130d линии мгновенного испарения. Однако было обнаружено, что одиночный сепаратор 150 по-прежнему можно использовать, в отличие от сборки множества сепараторов, путем подгонки нагревателей 130а-130d линии мгновенного испарения к сепаратору 150 с раскрытым впускным коллектором 140. Впускная сторона 141 впускного коллектора 140 может соединяться с противоположным концом 132a-132d каждого из нагревателей 130a-130d линии мгновенного испарения, а выпускная сторона 142 впускного коллектора 140 может соединяться с впускным отверстием 151 сепаратора 150. На Фиг. 1, впускной коллектор 140 имеет впускные фланцы 143a-143d на впускной стороне 141 впускного коллектора 140, которые соединяются с соответствующими выпускными фланцами 133а-133d на противоположных концах 132а-132d нагревателей 130a-130d линии мгновенного испарения. Впускной коллектор 140 также имеет выпускной фланец 144 на выпускной стороне 142 впускного коллектора 140, который соединяется с впускным отверстием 151 сепаратора 150 (например, через соответствующий фланец на впускном отверстии 151 сепаратора 150).

[0039] Продукт полимеризации может протекать с противоположных концов 132а-132d нагревателей 130a-130d линии мгновенного испарения во впускную сторону 141 впускного коллектора 140. Впускной коллектор 140 выполнен с возможностью направления продукта полимеризации из каждого нагревателя 130а-130d линии мгновенного испарения во впускное отверстие 151 сепаратора 150. Впускной коллектор 140 подробно описан в описании Фиг. 3А-3Е.

[0040] Сепаратор 150 может соединяться с выпускной стороной 142 впускного коллектора 140. Сепаратор 150 выполнен с возможностью приема продукта полимеризации из впускного коллектора 140 и разделения продукта полимеризации на поток парообразного продукта 152, содержащий углеводороды и легкие компоненты, и поток полипропиленового продукта 153, содержащий полипропилен и остаточные углеводороды (например, непрореагировавший пропилен, непрореагировавший сомономер, разбавитель катализатора, примеси исходных углеводородов, такие как пропан и т.д.), которые захватываются полипропиленом или иным образом остаются в полипропилене. Каждый из потока парообразного продукта 152 и потока полипропиленового продукта 153 может протекать по соответствующим трубопроводам или трубам, которые соединены с сепаратором 150. В некоторых аспектах сепаратор 150 может быть реализован в виде испарительного резервуара, испарительной емкости, испарительной камеры, циклона, высокоэффективного циклона или центрифуги. Как правило, сепаратор 150 может представлять собой полый сосуд, по меньшей мере часть которого имеет коническую форму. Верхняя часть сепаратора 150 может иметь диаметр, который больше диаметра нижней части сепаратора 150. В некоторых аспектах сепаратор 150 может иметь диаметр в диапазоне от около 8 дюймов до около 30 футов (от 0,203 м до 9,14 м); в альтернативном варианте, в диапазоне от около 1 фута до около 30 футов (от 0,305 м до 9,14 м); в альтернативном варианте, от около 8 дюймов до около 12 дюймов (от 0,203 м до 0,305 м). В аспектах, в которых сепаратор 150 представляет собой циклонный сепаратор, угол конусности циклонного сепаратора может составлять от около 45° до около 80°; в альтернативном варианте, от около 50° до около 75°; в альтернативном варианте, от около 60° до около 65°; в альтернативном варианте, от около 45° до около 60°; в альтернативном варианте, от около 60° до около 70°; в альтернативном варианте, от около 70° до около 80°.

[0041] В некоторых аспектах предполагается, что сепаратор 150 содержит две емкости. То есть первая емкость сепаратора 150 может быть реализована как испарительный бак, испарительная емкость, испарительная камера, циклон, высокоэффективный циклон или центрифуга, имеющие аспекты, описанные в данном документе; и вторая емкость может быть реализована в виде отстойного бака, уравнительного бака или любой емкости, имеющей время пребывания в диапазоне от по меньшей мере 5 минут до около 5 часов. В таких аспектах выпускное отверстие первой емкости, через которое протекает полипропилен, может быть непосредственно соединено с впускным отверстием второй емкости; в альтернативном варианте, выпускное отверстие для полипропилена первой емкости может быть соединено с впускным отверстием для полипропилена второй емкости через трубопровод или трубу. Труба или трубопровод, соединяющий две емкости сепаратора 150, может содержать клапан непрерывного действия аналогичной конфигурации для отводных клапанов непрерывного действия 120а-120d, который выполнен с возможностью непрерывного пропускания потока полипропилена (например, содержащего остаточные углеводороды, как описано в данном документе) из первой емкости во вторую емкость, в которой полипропилен находится в течение заданного времени пребывания, прежде чем он попадет в дегазационную емкость 160.

[0042] Дегазационная емкость 160 может быть соединена с сепаратором 150 через поток полипропиленового продукта 153, выполненным для приема полипропиленового продукта и выполненным для удаления по меньшей мере части углеводорода (например, непрореагировавшего пропиленового мономера, любого необязательного олефинового сомономера, любого разбавителя катализатора или их комбинации), захваченной или иным образом остающейся внутри полипропиленового продукта. Трубопровод или труба, по которой поток полипропиленового продукта 153 протекает, может быть дополнительно соединен с дегазационной емкостью 160. Газовый поток 161 может быть выполнен для подачи газа (например, азота, инертного углеводорода, такого как этан, пропан, н-бутан, изобутан, пентан или их смеси, этилена, пропилена или любого другого углеводорода) в дегазационную емкость 160. Дегазационная емкость 160 может работать при соответствующих условиях (например, при температуре, давлении, скорости потока инертного газа), так что инертный газ протекает через скопление полипропиленовых частиц, присутствующих в дегазационной емкости 160, удаляет захваченный углеводород из полиолефиновых частиц, перемещается вверх через дегазационную емкость 160 с удаленным(и) углеводородом(ами) и выходит из дегазационной емкости 160 вместе с ранее унесенным углеводородом в дегазированном потоке 162. Дегазированный полипропиленовый продукт может быть извлечен с помощью потока полипропилена 163. Поток газа 161, дегазированный поток 162 и поток полипропилена 163 могут протекать каждый по соответствующим трубопроводам или трубам, которые соединены с дегазационной емкостью 160.

[0043] Дегазационная емкость 160 может быть выполнена для перекрытия потока полипропиленового продукта сверху вниз. Время пребывания полипропиленового продукта в дегазационной емкости 160 может составлять по меньшей мере 10 минут; в альтернативном варианте, по меньшей мере 30 минут; в альтернативном варианте, около 1 ч; в альтернативном варианте, от около 1 ч до около 6 ч; в альтернативном варианте, от около 1 ч до около 8 ч; в альтернативном варианте, от около 1 ч до около 16 ч. Рабочее давление дегазационной емкости 160 может представлять собой вакуум, атмосферное давление или давление выше атмосферного. В конкретном аспекте давление в дегазационной емкости 160 может представлять собой давление в диапазоне от около 0 фунтов на квадратный дюйм до около 50 фунтов на квадратный дюйм (от около -0,101 МПа абс. до около 0,345 МПа абс).

[0044] Хотя на Фиг. 1 изображена одна дегазационная емкость 160, предполагается, что дегазация может происходить в двух или более дегазационных емкостях, работающих параллельно и имеющих ту же конфигурацию, что и дегазационная емкость 160, при этом поток газа 161 подается в каждую дегазационную емкость, потоки дегазации объединяются в поток дегазации 162, а потоки полипропилена объединяются в поток полипропилена 163. В альтернативном варианте, предполагается, что дегазация может происходить в двух или более дегазационных емкостях, соединенных последовательно и имеющих ту же конфигурацию, что и дегазационная емкость 160, при этом поток газа 161 подается в каждую дегазационную емкость, потоки дегазации объединяются в поток дегазации 162, поток полипропилена из первой дегазационной емкости, подается во вторую дегазационную емкость, и так далее, пока в последней дегазационной емкости не будет получен поток полипропилена 163. В альтернативном варианте, предполагается, что дегазация может происходить на множестве линий дегазации, работающих параллельно, причем каждая линия содержит две или более дегазационных емкостей, соединенных последовательно. Как и в других аспектах, поток газа 161 может быть выполнен для подачи в каждую дегазационную емкость на линиях, каждая дегазационная емкость может производить поток дегазации, который объединяется с другими потоками дегазации с образованием потока дегазации 162, и конечная дегазационная емкость каждой линия имеет поток полипропилена, который объединяется с другими потоками полипропилена с образованием потока полипропилена 163.

[0045] В некоторых аспектах предполагается, что поток парообразного продукта 152 может рециркулировать непрореагировавший пропилен непосредственно в петлевой суспензионный реактор 110 (например, через рециркуляционный поток 118). Дополнительно или в альтернативном варианте система полимеризации пропилена 100 может быть выполнена для разделения потока парообразного продукта 152 на первую часть 154 и вторую часть 171. Первая часть 154 может рециркулировать непосредственно в петлевой суспензионный реактор 110 (например, через рециркуляционный поток 118). Система полимеризации пропилена 100 может содержать одну или более ректификационных колонн 172 и 175 в системе извлечения пропилена 170, которая выполнена для приема второй части 171 потока парообразного продукта 152. Система извлечения пропилена 170 обычно соединена с сепаратором 150 и петлевым суспензионным реактором 110 и выполнена для извлечения непрореагировавшего пропилена из второй части 171 потока парообразного продукта 152, содержащего пропилен и другие компоненты (например, легкие газы, такие как азот и водород, непрореагировавший сомономер, разбавитель катализатора), и для рециркуляции извлеченного пропилена в петлевой суспензионный реактор 110 (например, через поток 176 и ре циркулирующий поток 118).

[0046] Одна или более ректификационных колонн 172 и 175 могут включать колонну легких фракций и колонну тяжелых фракций, соединенные последовательно в любом порядке. В системе извлечения пропилена 170 на Фиг. 1, первая ректификационная колонна 172 представляет собой колонну легких фракций, а вторая ректификационная колонна 175 представляет собой колонну тяжелых фракций. В пределах объема системы полимеризации пропилена 100 на Фиг. 1, предполагается, что различное оборудование, связанное с системами извлечения мономера и разбавителя (например, клапаны, насосы, аккумуляторы, трубопроводы, ребойлеры, конденсаторы, нагреватели, компрессоры, системы управления, предохранительное оборудование и т.п.), хотя и не изображено для целей ясности, может быть включено в систему извлечения пропилена 170 в соответствии с методиками, известными в данной области техники, с помощью этого раскрытия.

[0047] Первая ректификационная колонна 172 выполнена для приема части 171 потока парообразного продукта 152 и для разделения путем перегонки потока парообразного продукта 152 на верхний поток легких фракций 173, содержащий газы легче пропилена (например, азот, водород, кислород, необязательный непрореагировавший сомономер этилена или их комбинации) и нижний поток легких фракций 174, содержащий пропилен и более тяжелые углеводороды (например, необязательный непрореагировавший сомономер 1-бутена или более тяжелого олефина, пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, н-гексан, н-гептан или их комбинацию). Первая ректификационная колонна 172 может работать в условиях (например, температура, давление, количество тарелок, скорость орошения, скорость нагрева и другие параметры для управления работой ректификационной колонны), подходящих для извлечения газов легче пропилена (например, азота, водорода, кислорода, необязательного непрореагировавшего сомономера этилена, или их комбинации) из верхнего потока легких фракций 173 и пропилена и более тяжелых углеводородов из нижнего потока легких фракций 174. Например, первая ректификационная колонна 172 может работать при температуре в диапазоне от около 50°С (122°F) до около 20°С (68°F); в альтернативном варианте, от около 40°С (104°F) до около 10°С (50°F); в альтернативном варианте, от около 30°С (86°F) до около 5°С (41°F), и давлении в диапазоне от 0,101 МПа абс. (14,7 фунт/кв. дюйм абс.) до около 3,64 МПа абс. (527,9 фунт/кв.); в альтернативном варианте, от около 0,108 МПа абс. (15,7 фунт/кв. дюйм) до около 2,40 МПа абс. (348 фунт/кв. дюйм абс); в альтернативном варианте, от около 0,586 МПа абс. (85 фунт/кв. дюйм абс.) до около 2,00 МПа абс. (290 фунт/кв. дюйм абс).

[0048] Вторая ректификационная колонна 175 выполнена для приема нижнего потока легких фракций 174 и разделения посредством дистилляции нижнего потока легких фракций 174 на верхний поток тяжелых фракций 176, содержащий пропилен (и необязательно пропан), и нижний поток тяжелых фракций 177, содержащий углеводороды С4+ (например, непрореагировавший сомономер 1-бутена или более тяжелого олефина, н-бутан, изобутан, н-пентан, изопентан, неопентан, н-гексан, н-гептан или их комбинации). Вторая ректификационная колонна 175 может работать в условиях (например, температура, давление, количество тарелок, скорость орошения, скорость нагрева и другие параметры для управления работой ректификационной колонны), подходящих для извлечения тяжелых углеводородов из нижнего потока тяжелых фракций 177 и пропилена из верхнего потока тяжелых фракций 176. Например, вторая ректификационная колонна 175 может работать при температуре в диапазоне от около 15°С (59°F) до около 233°С (451,4°F); в альтернативном варианте, от около 20°С (68°F) до около 200°С (392°F); в альтернативном варианте, от около 20°С (68°F) до около 180°С (356°F), и/или давлении в диапазоне от около 0,101 МПа абс. (14,7 фунт/кв. дюйм абс.) до около 3,64 МПа абс. (527,9 фунт/кв.); в альтернативном варианте, от около 0,108 МПа абс. (15,7 фунт/кв. дюйм) до около 2,40 МПа абс. (348 фунт/кв. дюйм абс); в альтернативном варианте, от около 0,586 МПа абс. (85 фунт/кв. дюйм абс.) до около 2,00 МПа абс. (290 фунт/кв. дюйм абс).

[0049] В аспектах, в которых используется часть 171, часть 171 потока парообразного продукта 152, который течет в систему извлечения пропилена 170, может составлять от 0% мае до около 50% мас. потока парообразного продукта 152 от общей массы потока парообразного продукта 152.

[0050] Дополнительно или в альтернативном варианте, система извлечения пропилена 170 может содержать установку очистки 178, такую как установка извлечения пропилена азотом (УИПА). Установка очистки 178 обычно соединена с дегазационной емкостью 160 и с одной из ректификационных колонн 172 и 175 и выполнена для разделения потока 162 на поток газа 161 и поток остаточного углеводорода 179, содержащий пропилен и необязательно другие остаточные углеводороды. На Фиг. 1, поток остаточного углеводорода 179 может протекать по трубопроводу или трубе, соединенной с трубопроводом или трубой, по которой протекает часть 171 потока парообразного продукта 152; в альтернативном варианте трубопровод или труба, по которой протекает поток остаточного углеводорода 179, может быть непосредственно соединен с первой ректификационной колонной 172. В установке очистки 178 может использоваться любая методика отделения инертного газа, используемого для дегазации от остаточных углеводородов, например, сжатие, перегонка (например, с использованием криогенных и/или вакуумных условий), абсорбция, мембранное разделение, конденсацию или их комбинации. В аспектах, в которых инертный газ в потоке 161 представляет собой азот, установка очистки 178 представляет собой УИПА.

[0051] Система полимеризации пропилена 100 может дополнительно содержать систему теплообмена 200. На Фиг. 2 изображена система теплообмена 200, содержащая охлаждающие каналы 210, 220, 230, 240, 250 и 260 и теплообменник 270. Шесть охлаждающих каналов 210, 220, 230, 240, 250 и 260 изображены на Фиг. 2, потому что петлевой суспензионный реактор 110 имеет 12 вертикальных колен 111a-111к. Каждый охлаждающий канал 210, 220, 230, 240, 250 и 260 выполнен для охлаждения только двух вертикальных колен. Для петлевых суспензионных реакторов, имеющих большее или меньшее количество вертикальных колен, количество каналов равно количеству колен, разделенному на два, например, 2 канала для 4 колен, 3 канала для 6 колен, 4 канала для 8 колен, 5 каналов для 10 колен, 7 каналов для 14 колен, 8 каналов для 16 колен, 9 каналов для 18 колен или 10 каналов для 20 колен.

[0052] Конфигурация охлаждающих каналов 210, 220, 230, 240, 250 и 260 отличается от конфигураций, используемых в настоящее время в петлевых суспензионных реакторах, поскольку современные охлаждающие каналы охлаждают 4 вертикальных колен, тогда как в конфигурациях охлаждающих каналов по этому раскрытию охлаждаются только 2 вертикальных колена. Конфигурации петлевого суспензионного реактора, доступные для раскрытой конфигурации охлаждающего канала, включают колена и угловые участки, кратные 2, например, 2, 4, 6, 8, 10, 12, 14, 16, 18 и 20 колен, поскольку охлаждающие каналы охлаждают только два колена, в то время как предыдущие конфигурации охлаждающего канала требовали, чтобы петлевой суспензионный реактор 110 имел колена, кратные 4, например, 4, 8, 12, 16 и 20 колен.

[0053] В совокупности охлаждающие каналы включают 1) охлаждающие кожухи 114а-114k, 2) трубопроводы 210а-210с, 220а-220с, 230а-230с, 240а-240с, 250а-250с, 260а-260с, 273a-273b, 274а-274b и 3) теплообменник 270, имеющий впускное отверстие 271 и выпускное отверстие 272. Теплообменник 270 может содержать один или более теплообменных аппаратов, последовательно или параллельно, и каждый теплообменный аппарат соединен с впускным отверстием 271 и выпускным отверстием 272.

[0054] В некоторых аспектах трубопроводы 210а, 220а, 230а, 240а, 250а и 260а обычно соединяются с нижней частью соответствующего охлаждающего кожуха 114а, 114b, 114k, 114d, 114i и 114f. Трубопроводы 210b, 220b, 230b, 240b, 250b и 260b обычно соединяются с верхней частью соответствующего охлаждающего кожуха 114а, 114b, 114k, 114d, 114i и 114f и с верхней частью соответствующего охлаждающего кожуха 114l, 114с, 114j, 114е, 114h и 114g. Трубопроводы 210с, 220с, 230с, 240с, 250с и 260с обычно соединяются с нижней частью соответствующего охлаждающего кожуха 114l, 114с, 114j, 114е, 114b и 114g.

[0055] На Фиг. 2, первый охлаждающий канал 210 содержит первый охлаждающий кожух 114а первого колена 111а двух вертикальных колен 111а и 111l, второй охлаждающий кожух 114l второго колена 111l двух вертикальных колен 111а и 111l, первый трубопровод 210а для хладагента, соединенный с выпускным отверстием 272 теплообменника 270 (например, через общие трубопроводы 274а и 274b) и с первым охлаждающим кожухом 114а, второй трубопровод 210b для хладагента, соединенный с первым охлаждающим кожухом 114а и со вторым охлаждающим кожухом 114l, и третий трубопровод 210с для хладагента, соединенный со вторым охлаждающим кожухом 114l и с впускным отверстием 271 теплообменника 270 (например, через общие трубопроводы 273а и 273b).

[0056] Второй охлаждающий канал 220 содержит первый охлаждающий кожух 114b первого колена 111b двух вертикальных колен 111b и 111с, второй охлаждающий кожух 114с второго колена 111с двух вертикальных колен 111b и 111с, первый трубопровод для хладагента 220а, соединенный с выпускным отверстием 272 теплообменника 270 (например, через общие трубопроводы 274а и 274b) и с первым охлаждающим кожухом 114b, второй трубопровод для хладагента 220b, соединенный с первым охлаждающим кожухом 114b и со вторым охлаждающим кожухом 114с, и третий трубопровод для хладагента 220с, соединенный со вторым охлаждающим кожухом 114с и с впускным отверстием 271 теплообменника 270 (например, через общие трубопроводы 273а и 273b).

[0057] Третий охлаждающий канал 230 содержит первый охлаждающий кожух 114k первого колена 111k двух вертикальных колен 111j и 111k, второй охлаждающий кожух 114j второго колена 111j двух вертикальных колен 111j и 111k, первый трубопровод для хладагента 230а, соединенный с выпускным отверстием 272 теплообменника 270 (например, через общие трубопроводы 274а и 274b) и с первым охлаждающим кожухом 114k, второй трубопровод для хладагента 230b, соединенный с первым охлаждающим кожухом 114k и со вторым охлаждающим кожухом 114j, и третий трубопровод для хладагента 230с, соединенный со вторым охлаждающим кожухом 114j и с впускным отверстием 271 теплообменника 270 (например, через общие трубопроводы 273а и 273b).

[0058] Четвертый охлаждающий канал 240 содержит первый охлаждающий кожух 114d первого колена 111d двух вертикальных колен 111d и 111e, второй охлаждающий кожух 114е второго колена 111e двух вертикальных колен 111d и 111e, первый трубопровод для хладагента 240а, соединенный с выпускным отверстием 272 теплообменника 270 (например, через общие трубопроводы 274а и 274b) и с первым охлаждающим кожухом 114d, второй трубопровод для хладагента 240b, соединенный с первым охлаждающим кожухом 114d и со вторым охлаждающим кожухом 114е, и третий трубопровод для хладагента 240с, соединенный со вторым охлаждающим кожухом 114е и с впускным отверстием 271 теплообменника 270 (например, через общие трубопроводы 273а и 273b).

[0059] Пятый охлаждающий канал 250 содержит первый охлаждающий кожух 114i первого колена 111i двух вертикальных колен 111h и 111i, второй охлаждающий кожух 114h второго колена 111h двух вертикальных колен 111h и 111i, первый трубопровод для хладагента 250а, соединенный с выпускным отверстием 272 теплообменника 270 (например, через общие трубопроводы 274а и 274b) и с первым охлаждающим кожухом 114i, второй трубопровод для хладагента 250b, соединенный с первым охлаждающим кожухом 114i и со вторым охлаждающим кожухом 114h, и третий трубопровод для хладагента 250с, соединенный со вторым охлаждающим кожухом 114h и с впускным отверстием 271 теплообменника 270 (например, через общие трубопроводы 273а и 273b).

[0060] Шестой охлаждающий канал 260 содержит первый охлаждающий кожух 114f первого колена 111f двух вертикальных колен 111f и 111g, второй охлаждающий кожух 114g второго колена 111g двух вертикальных колен 111f и 111g, первый трубопровод для хладагента 260а, соединенный с выпускным отверстием 272 теплообменника 270 (например, через общие трубопроводы 274а и 274b) и с первым охлаждающим кожухом 114f, второй трубопровод для хладагента 260b, соединенный с первым охлаждающим кожухом 114f и со вторым охлаждающим кожухом 114g, и третий трубопровод для хладагента 260с, соединенный со вторым охлаждающим кожухом 114g и с впускным отверстием 271 теплообменника 270 (например, через общие трубопроводы 273а и 273b).

[0061] Общие трубопроводы 274а и 274b изображены как одна конфигурация для подачи хладагента от выпускного отверстия 272 теплообменника 270 к первому трубопроводу для хладагента 210а, 220а, 230а, 240а, 250а и 260а каждого охлаждающего канала 210, 220, 230, 240, 250 и 260; и предполагается, что каждый охлаждающий канал 210, 220, 230, 240, 250 и 260 может содержать общие трубопроводы 274а и 274b или другие конфигурации трубопроводов, которые могут доставлять хладагент из теплообменника 270 в каждый охлаждающий канал 210, 220, 230, 240, 250 и 260.

[0062] Общие трубопроводы 273а и 234b изображены как одна конфигурация для подачи хладагента от выпускного отверстия 271 теплообменника 270 к третьему трубопроводу для хладагента 210с, 220с, 230с, 240с, 250с и 260с каждого охлаждающего канала 210, 220, 230, 240, 250 и 260; и предполагается, что каждый охлаждающий канал 210, 220, 230, 240, 250 и 260 может содержать общие трубопроводы 273а и 273b или другие конфигурации трубопроводов, которые могут доставлять хладагент из каждого охлаждающего канала 210, 220, 230, 240, 250 и 260 в теплообменник 270. В некоторых аспектах общие трубопроводы 273а и 273b представляют собой единый трубопровод, к которому присоединяется каждый третий трубопровод для хладагента 210с-260с, и/или общие трубопроводы 274а и 274b представляют собой единый трубопровод, к которому присоединяется каждый первый трубопровод для хладагента 210а-260а. В других аспектах любая комбинация третьих трубопроводов для хладагента 210с-260с может соединяться друг с другом с образованием промежуточного трубопровода, который затем соединяется с общими трубопроводами 273а и 273b; и/или любая комбинация первых трубопроводов для хладагента 210а-260а может соединяться друг с другом с образованием промежуточного трубопровода, который затем соединяется с общими трубопроводами 274а и 274b.

[0063] В некоторых аспектах теплообменник 270 расположен снаружи петлевого суспензионного реактора 110 и выполнен для регулирования перепада температур между первой температурой хладагента, поступающего в теплообменник 270, и второй температурой хладагента, выходящего из теплообменника 270.

[0064] В некоторых аспектах теплообменник 270 выполнен для охлаждения хладагента, который нагревается в трубопроводах для хладагента 210, 220, 230, 240, 250 и 260 петлевого суспензионного реактора 110. Для этого теплообменник 270 может иметь контактирующую с хладагентом поверхность (например, пластины, трубы и т.д.), которая предназначена для контакта с хладагентом и поглощения тепла от хладагента для регулирования температуры хладагента, выходящего из теплообменника 270 через выпускное отверстие 272.

[0065] В некоторых аспектах теплообменник 270 имеет площадь поверхности контакта с хладагентом в диапазоне от около 1177 м2 до около 2556 м2. В дополнительных аспектах система теплообмена 200 выполнена для пропускания хладагента через охлаждающие трубопроводы 210, 220, 230, 240, 250 и 260 с общей скоростью потока от около 3100 м3/ч до около 5500 м3/ч.

[0066] В некоторых аспектах первая температура хладагента, поступающего во впускное отверстие 271 теплообменника 270, на от около 4,4°С (8°F) до около 6,7°С (12°F) выше, чем вторая температура хладагента, выходящего из выпускного отверстия 272 теплообменника 270. Иными словами, перепад температур между первой температурой хладагента, поступающего в теплообменник 270, и второй температурой хладагента, выходящего из теплообменника 270, может составлять от около 4,4°С (8°F) до около 6,7°С (12°F). В аспектах, в которых производительность составляет около 75 т полипропилена/ч, перепад температур может составлять около 6,5°С (11,7°F). В аспектах, в которых производительность составляет около 90 т полипропилена/ч, перепад температур может составлять около 4,5°С (8,1°F).

[0067] На Фиг. 3А-3Е изображены различные виды впускного коллектора 140 по изобретению. Впускная сторона 141 и выпускная сторона 142 обычно имеют круглую форму на Фиг. 3А-3Е, однако форма впускной стороны 141 и выпускной стороны 142 не должна ограничиваться круглой, и предполагаются другие формы, например треугольная, квадратная, прямоугольная, пятиугольная, шестиугольная, восьмиугольная и т.д.

[0068] На Фиг. 3А изображен изометрический вид впускного коллектора 140. Впускная сторона 141 представляет собой сторону впускного коллектора 140, которая может соединяться с нагревателями 130а-130d линии мгновенного испарения, а выпускная сторона 142 впускного коллектора 140 представляет собой сторону, которая может соединяться с сепаратором 150.

[0069] На впускной стороне 141 впускного коллектора 140 видны четыре впускных фланца 143a-143d. В другие варианты реализации впускного коллектора 140 может быть включено большее или меньшее количество впускных фланцев, в зависимости от количества нагревателей линии мгновенного испарения, которые соединяются с впускным коллектором 140. То есть количество впускных фланцев на впускном коллекторе 140 может равняться количеству нагревателей линии мгновенного испарения в системе полимеризации пропилена 100. В некоторых аспектах каждый впускной фланец 143а-143d может представлять собой фланец с выступом ASME класса 600, имеющий подходящий диаметр внутреннего соединения (например, посредством сварки) с трубопроводами 145а-145d коллектора.

[0070] Один выпускной фланец 144 виден на выпускной стороне 142 впускного коллектора 140. Выпускной фланец 144 может иметь несколько выпускных отверстий 146, образованных в нем. Как правило, количество выпускных отверстий равно количеству трубопроводов коллектора. В варианте реализации изобретения, изображенном на Фиг. 1 и 3А-3Е, впускной коллектор 140 имеет четыре трубопровода 145a-145d коллектора и четыре выпускных отверстия 146, выполненных в выпускном фланце 144. В некоторых аспектах выпускной фланец 144 может представлять собой фланец с выступом ASME класса 600, имеющий внутренний диаметр в диапазоне от около 10 до около 30 дюймов (от 25,4 до 76,2 см); в альтернативном варианте, около 14 дюймов (35,6 см). В дополнительных аспектах выпускной фланец 144 может представлять собой глухой фланец с выпускными отверстиями 146, имеющими диаметр, подходящий для приема в них коллекторных трубопроводов 145а-145d, например, коллекторных трубопроводов, имеющих внутренний диаметр 4 дюйма (10,2 см).

[0071] Каждый трубопровод 145а-145d коллектора соединен с впускным фланцем 143а-143d и с выпускным фланцем 144. Как правило, количество трубопроводов коллектора равно количеству впускных фланцев. На Фиг. 1 и 3А-3Е, впускной коллектор 140 имеет четыре впускных фланца 143а-143d и четыре трубопровода 145а-145d коллектора. Каждый трубопровод 145a-145d коллектора может иметь внутренний диаметр в диапазоне от около 1 до около 10 дюймов (от 2,54 до 25,4 см); в альтернативном варианте, около 4 дюймов (10,2 см).

[0072] Впускной коллектор 140 также может содержать опорный элемент 147, имеющий множество отверстий 148 для опоры, выполненных в нем. Как правило, количество отверстий для опоры равно количеству трубопроводов коллектора. В варианте реализации изобретения, изображенном на Фиг. 3А-3Е, опорный элемент 147 имеет четыре отверстия 148 для опоры. Каждый из трубопроводов 145а-145d коллектора проходит через одно из отверстий 148 для опоры в опорном элементе 147. Опорный элемент 147 может иметь внешний диаметр в диапазоне от около 20 до около 30 дюймов (от 50,8 см до 76,2 см); в альтернативном варианте, около 22,5 дюймов (57,2 см).

[0073] На Фиг. 3В изображен вид спереди впускного коллектора 140. Впускные фланцы 143а-143d расположены на одинаковом расстоянии друг от друга в направлении против часовой стрелки, начиная с впускного фланца 143а, затем до впускного фланца 143b, затем до впускного фланца 143с, затем до впускного фланца 143d. Расстояние D1 между центральной осью впускного фланца 143а и центральной осью впускного фланца 143d находится в диапазоне от около 15 до около 25 дюймов (от 38,1 до 64,5 см); в альтернативном варианте, около 17 дюймов (43,2 см). Расстояние, также D1, между центральной осью впускного фланца 143b и центральной осью впускного фланца 143с находится в диапазоне от около 15 до около 25 дюймов (от 38,1 до 64,5 см); в альтернативном варианте, около 17 дюймов (43,2 см).

[0074] На Фиг. 3С изображен вид сзади впускного коллектора 140. Отверстия 146а-146d и трубопроводы 145a-145d коллектора в отверстиях 146a-146d расположены на одинаковом расстоянии друг от друга по часовой стрелке, начиная с отверстия 146а/трубопровода 145а, затем к отверстию 146b/трубопроводу 145b, затем к отверстию 146с/трубопроводу 145с, затем к отверстию 146d/трубопровод 145d. Расстояние D2 между центральной осью впускного фланца 143а и центральной осью впускного фланца 143d находится в диапазоне от около 5 до около 15 дюймов (от 12,7 до 38,1 см); в альтернативном варианте, около 7,875 дюймов (20 см). Расстояние, также D2, между центральной осью впускного фланца 143b и центральной осью впускного фланца 143с находится в диапазоне от около 5 до около 15 дюймов (от 12,7 до 38,1 см); в альтернативном варианте, около 7,875 дюймов (20 см).

[0075] На Фиг. 3D изображен вид сбоку впускного коллектора 140. Общая длина L впускного коллектора 140 может составлять от около 20 до около 60 дюймов (от 50,8 до 152,4 см); в альтернативном варианте, около 46,75 дюйма (188,7 см). Опорный элемент 147 может иметь толщину t в диапазоне от около 0,375 до около 1 дюйма (от 0,95 см до 2,54 см); в альтернативном варианте, около 0,625 дюйма (1,59 см).

[0076] Трубопровод 145с не виден на Фиг. 3D, потому что он находится непосредственно за трубопроводом 145b коллектора. Концы 343а, 343b и 343d трубопроводов 145а, 145b и 145d коллектора соединены с впускными фланцами 143а, 143b и 143d, соответственно. Противоположные концы 345а, 345b и 345d трубопроводов 145а, 145b и 145d коллектора соединены с выпускным фланцем 144 и проходят через выпускные отверстия (146а, 146b и 146d на Фиг. 3С). Участки 356а, 356b и 356d противоположного конца 345а, 345b и 345d каждого трубопровода 145а, 145b и 145d коллектора проходят за пределы соответствующего выпускного отверстия (146а, 146b и 146d на Фиг. 3С) на выпускном фланце 144.

[0077] В некоторых аспектах расстояние D3 между впускной стороной 141 и стороной 147а опорного элемента 147, которая обращена к впускной стороне 141, находится в диапазоне от около 100 мм до около 400 мм (от 3,93 дюйма до 15,75 дюйма); в альтернативном варианте, от около 150 мм до около 200 мм (от 5,90 дюйма до 7,87 дюйма); в альтернативном варианте, около 160,170, 180 или 190 мм (6,29, 6,69, 7,09 или 7,48 дюйма).

[0078] Рассматривая трубопроводы 145а-145d коллектора на Фиг. 3А и 3D, и сравнивая расстояния D1 и D2 на Фиг. 3В и 3С видно, что каждый из трубопроводов 145a-145d коллектора сужен так, что концы 343a-343d расположены на расстоянии D1, которое больше, чем расстояние D2, на которое разнесены противоположные концы 345a-345d.

[0079] На Фиг. 3Е изображен отдельный вид в разрезе противоположного конца 345а трубопровода 145а впускного коллектора 140. Видна часть 346а, выходящая за внешнюю поверхность 144а выпускного фланца 144.

[0080] Раскрытый способ будет описан со ссылкой на Фиг. 1, 2 и 3А-3Е. В раскрытых способах пропилен и необязательный(е) сомономер(ы) полимеризуют(ют) в петлевом суспензионном реакторе 110 в условиях полимеризации с получением полипропилена (например, гомополимера или сополимера). В некоторых аспектах условия полимеризации представляют собой условия объемной полимеризации, при которых пропилен присутствует в реакторе в виде жидкости, а разбавитель для пропиленового мономера отсутствует. В некоторых аспектах разбавитель катализатора, который используется для подачи катализатора или каталитической системы в реакционную зону петлевого суспензионного реактора 110, может присутствовать в петлевом суспензионном реакторе 110 в условиях объемной полимеризации, которые предполагаются в данном описании.

[0081] Способ может включать подачу различных компонентов для полимеризации пропилена, например, пропиленового мономера, необязательного сомономера, катализатора или каталитической системы, разбавителя катализатора, водорода или их комбинации в петлевой суспензионный реактор 110 в любом месте петлевого суспензионного реактора 110 и в любом порядке.

[0082] Способ может дополнительно включать работу петлевого суспензионного реактора 110 таким образом, что полипропилен получают путем полимеризации пропилена при объемной производительности (ОП) более 0,36 и менее 0,60 т полипропилена/ч/м3 петлевого суспензионного реактора 110 (более 3 и менее 5 фунтов полипропилена/ч/галлон петлевого суспензионного реактора 110).

[0083] Способ может дополнительно включать охлаждение одного или более вертикальных колен 111 петлевого суспензионного реактора 110 хладагентом, протекающим со скоростью потока хладагента (например, общей скоростью потока хладагента через все охлаждающие кожухи 114 на коленах 111 петлевого суспензионного реактора 110) и охлаждение хладагента в одном или более теплообменниках 270 (например, в системе теплообмена 200, расположенной снаружи петлевого суспензионного реактора 110) для регулирования перепада температур между первой температурой хладагента, входящего в теплообменник 270 и второй температурой хладагента, выходящего из теплообменника 270. В некоторых аспектах способа система теплообмена 200 имеет конфигурацию, обсуждаемую в данном документе для системы полимеризации пропилена 100.

[0084] В раскрытом способе могут использоваться различные рабочие параметры, связанные с петлевым суспензионным реактором 110 и системой теплообмена 200. В некоторых аспектах способ может включать получение полипропилена в петлевом суспензионном реакторе 110 с производительностью в диапазоне от около 75 т/ч до около 90 т/ч; в альтернативном варианте, около 75 т/ч; в альтернативном варианте, около 90 т/ч. В дополнительных или альтернативных аспектах способ может включать подачу хладагента со скоростью потока хладагента (например, общей скоростью потока хладагента через все охлаждающие кожухи 114 на коленах 111 петлевого суспензионного реактора 110) в диапазоне от около 3100 м3/ч до около 5500 м3/ч; в альтернативном варианте, около 3150 м3/ч при производительности 75 т/ч; в альтернативном варианте, около 5450 м3/ч при производительности 90 т/ч. В дополнительных или альтернативных аспектах отношение производительности к скорости потока хладагента находится в диапазоне от около 1:40 до около 1:65 т/ч:м3/ч. В дополнительных или альтернативных аспектах отношение производительности к перепаду температур (например, между первой температурой хладагента, входящего в теплообменник 270, и второй температурой хладагента, выходящего из теплообменника 270) находится в диапазоне от около 11:1 до около 20:1 т/ч:°С (от около 6:1 до около 12:1 т/ч:°F); в альтернативном варианте, около 11,5:1 т/ч:°С (6,4:1 т/ч:°F) при производительности 75 т/ч; в альтернативном варианте, около 20:1 т/час:°С (11,1 т/час:°F) для производительности 90 т/час. В дополнительных или альтернативных аспектах отношение производительности к площади поверхности контакта с хладагентом теплообменника 270 (например, сумма всех площадей поверхности контакта с хладагентом, когда несколько теплообменных аппаратов присутствуют для образования теплообменника 270) в системе теплообмена 200 находится в диапазоне от около 0,0352:1 до около 0,637:1 т/ч:м2. В дополнительных или альтернативных аспектах отношение производительности к скорости потока теплоносителя к перепаду температур находится в диапазоне от около 1:40:0,087 т/ч:м3/ч:°С до около 1:65:0,050 т/ч:м3/ч:°С (от около 1:40:0,156 т/ч:м3/ч:°F до около 1:65:0,09 т/ч:м3/ч:°F); в альтернативном варианте, около 1:40:0,087 т/ч:м3/ч:°С (около 1:40:0,156 т/ч:м3/ч:°F) для производительности 75 т/ч; в альтернативном варианте, около 1:65:0,050 т/ч:м3/ч:°С (около 1:65:0,09 т/ч:м3/ч:°F) для производительности 90 т/ч. В дополнительных или альтернативных аспектах петлевой суспензионный реактор 110 имеет манометрическое давление от около 400 фунтов на кв. дюйм до около 1000 фунтов на кв. дюйм (от 2,76 до 6,89 МПа изб.); в альтернативном варианте, от около 500 фунтов на кв. дюйм до около 900 фунтов на кв. дюйм (от 3,45 до 6,21 МПа изб.); в альтернативном варианте, от около 600 фунтов на кв. дюйм до около 800 фунтов на кв. дюйм (от 4,13 МПа изб. до 5,52 МПа изб.); в альтернативном варианте, от около 600 фунтов на кв. дюйм до около 700 фунтов на кв. дюйм (от 4,13 МПа изб. до 4,83 МПа изб.); в альтернативном варианте, около 650, 660, 670, 680 или 690 фунтов на кв. дюйм (4,48, 4,55, 4,62, 4,69 или 4,76 МПа изб.).

[0085] Способ может дополнительно включать выгрузку продукта полимеризации, содержащего полипропилен, из петлевого суспензионного реактора 110, например, через выгружаемые потоки 119а-119е и отводные клапаны непрерывного действия 120а-120d. В некоторых аспектах продукт полимеризации может выгружаться через три или четыре отводных клапана непрерывного действия 120а-120d со средней скоростью выгрузки от около 20 до около 30 т полипропилена/час/клапан. В одном аспекте выгрузка осуществляется через три отводных клапана непрерывного действия 120а, 120b и 120с, а средняя скорость выгрузки составляет около 25 т полипропилена/час/клапан. В альтернативном аспекте выгрузка осуществляется через четыре отводных клапана непрерывного действия 120а, 120b, 120с и 120d, а средняя скорость выгрузки составляет около 22,5 т полипропилена/час/клапан. «Средняя скорость выгрузки» представляет собой среднее значение скорости, полученное путем сложения скорости потока полипропилена через каждый отводной клапан непрерывного действия для получения значения общей скорости потока и деления значения общей скорости потока на количество отводных клапанов непрерывного действия, через которые протекает полипропилен.

[0086] Способ может дополнительно включать протекание продукта полимеризации через один или более нагревателей линии мгновенного испарения (например, нагревателей 130а-130d линии мгновенного испарения) в сепаратор 150. В некоторых аспектах каждый нагреватель 130а, 130b, 130с, 130d линии мгновенного испарения имеет общий перепад давления в диапазоне от около 0,17 фунт/кв. дюйм/фут до около 0,22 фунт/кв. дюйм/фут (от около 3,89 кПа/м до около 4,97 кПа/м). В некоторых аспектах давление продукта полимеризации между каждым отводным клапаном непрерывного действия 120a-120d и каждым соответствующим нагревателем 130a-130d линии мгновенного испарения может находиться в диапазоне от около 400 фунтов на кв. дюйм изб. до около 500 фунтов на кв. дюйм изб. (от 2,76 МПа изб. до 3,45 МПа изб.); в альтернативном варианте, от около 410 фунтов на кв. дюйм изб. до около 450 фунтов на кв. дюйм изб. (от 2,82 МПа изб. до 3,10 МПа изб.); в альтернативном варианте, от около 429 фунтов на кв. дюйм изб. до около 440 фунтов на кв. дюйм изб. (от 2,95 МПа изб. до 3,03 МПа изб.).

[0087] Способ может дополнительно включать протекание продукта полимеризации из нагревателя линии мгновенного испарения (например, нагревателей 130a-130d линии мгновенного испарения) во впускной коллектор 140. Впускной коллектор 140 в раскрытом способе может иметь любую раскрытую в данном документе конфигурацию.

[0088] Способ может дополнительно включать направление продукта полимеризации, полученного от нагревателей линии мгновенного испарения (например, нагревателей 130а-130d линии мгновенного испарения) через впускной коллектор 140 во впускное отверстие 151 сепаратора 150.

[0089] Способ может дополнительно включать разделение в сепараторе 150 продукта полимеризации на поток полипропиленового продукта 153, содержащий полипропилен и остаточные углеводороды (например, непрореагировавший пропилен, непрореагировавший сомономер, разбавитель катализатора и т.д.), и поток парообразного продукта 152 (непрореагировавший пропилен, непрореагировавший сомономер, разбавитель катализатора, водород, азот, кислород или их комбинацию). В некоторых аспектах сепаратор 150 может работать при манометрическом давлении от около 50 фунтов на кв. дюйм изб. до около 500 фунтов на кв. дюйм изб. (от 0,345 МПа изб. до 3,45 МПа изб.); в альтернативном варианте, от около 100 фунтов на кв. дюйм изб. до около 400 фунтов на кв. дюйм изб. (от 0,689 МПа изб. до 2,76 МПа изб.); в альтернативном варианте, от около 200 фунтов на кв. дюйм изб. до около 300 фунтов на кв. дюйм изб. (от 1,38 МПа изб. до 2,07 МПа изб.); в альтернативном варианте, от около 250 фунтов на кв. дюйм изб. до около 300 фунтов на кв. дюйм изб. (от 1,72 МПа изб. до 2,07 МПа изб.); в альтернативном варианте, от около 275 фунтов на кв. дюйм изб. до около 300 фунтов на кв. дюйм изб. (от 1,89 МПа изб. до 2,07 МПа изб.); в альтернативном варианте, от около 280 фунтов на кв. дюйм изб. до около 290 фунтов на кв. дюйм изб. (от 1,93 МПа изб. до 2,00 МПа изб.); в альтернативном варианте, около 286 фунтов на кв. дюйм изб. (1,97 МПа изб.).

[0090] Аспекты способа включают рециркуляцию всего непрореагировавшего пропилена из потока парообразного продукта 152 непосредственно в петлевой суспензионный реактор 110. Альтернативные или дополнительные аспекты способа могут включать разделение потока парообразного продукта 152 на первую часть 154 и вторую часть 171, рециркуляцию первой части 154, содержащей часть непрореагировавшего пропилена, непосредственно в петлевой суспензионный реактор 110 (например, посредством рециркуляционного потока 118), и подачу второй части 171, содержащей другую часть непрореагировавшего пропилена, в систему извлечения пропилена 170. Преимущество разделения потока парообразного продукта 152 таким образом, чтобы часть 171 подавалась в систему извлечения пропилена 170, заключается в том, что компоненты (например, азот, водород, кислород, непрореагировавший сомономер, разбавитель катализатора), которые накапливаются в петлевом суспензионном реакторе 110, могут быть удалены из системы 100 при извлечении пропилена из этих компонентов для рециркуляции пропилена обратно в петлевой суспензионный реактор 110.

[0091] Аспекты способа включают извлечение непрореагировавшего пропилена из второй части 171 и рециркуляцию извлеченного пропилена с помощью потока 176. Это может быть достигнуто путем разделения второй части 171 потока парообразного продукта 152 на верхний поток легких фракций 173, содержащий газы легче пропилена (например, азот, водород, кислород, необязательный непрореагировавший сомономер этилена или их комбинации) и в нижний поток легких фракций 174, содержащий непрореагировавший пропилен и более тяжелые углеводороды (например, один или более непрореагировавших сомономеров, пропана, изобутана, пентана, гексана и гептана) с помощью колонны легких фракций 172 системы извлечения пропилена 170; разделение нижнего потока легких фракций 174 на верхний поток тяжелых фракций 176, содержащий непрореагировавший пропилен, и нижний поток тяжелых фракций 177, содержащий один или более непрореагировавших сомономеров, пропан, изобутан, гексан и гептан с помощью колонны тяжелых фракций 175 системы извлечения пропилена 170; и рециркуляцию верхнего потока тяжелых фракций 176 в петлевой суспензионный реактор 110 (например, через рециркуляционный поток 118). В некоторых аспектах первая часть 154 потока парообразного продукта 152 может объединяться с верхним потоком тяжелых фракций 176 с образованием рециркуляционного потока 118.