Изобретение относится к устройствам для измерения коэффициента трения пары «металл-металл» и может найти свое применение в нефтегазовой отрасли. Техническим результатом изобретения является расширение функциональных возможностей установки ИИ-5018.

Известно устройство «Экспресс-1», предназначенное для ускоренного предварительного изучения противоизносных свойств смазочных материалов или буровых растворов [Колонских С.В., Жуйков Е.П., Николаева Л.В. Метод экспрессной оценки противоизносных свойств среды // Технология бурения нефтяных и газовых скважин. - Уфа: УНИ, 1985. - С. 32-35]. Узел трения представляет пару «диск-стержень», помещенную в камеру с исследуемой жидкостью.

Недостатком указанного технического решения является отсутствие возможности измерения коэффициента трения, данная установка лишь частично моделирует изнашивание бурильного инструмента.

Известна установка ИС-1 [Крагельский И.В. Трение и износ.- М.: Машиностроение, 1968. - 480 с., 97]. Испытательный узел представлен парой трения «диск-ролик». Пара трения установок ИС-1 обеспечивает воспроизводство характера и механизма изнашивания пары «ролик-цапфа» шарошечного долота. Однако установка не позволяет моделировать изнашивание по схеме «металл-металл», когда диск находится внутри трубы.

Недостатком указанного технического решения является отсутствие возможности создания необходимой нагрузки на пару трения, низкая точность результатов измерений коэффициента трения.

Известна установка «ИИ-5018», принятая нами за прототип. Триботехническая установка ИИ-5018 предназначена для испытаний на изнашивание и трение материалов из металлов, различных сплавов, жестких конструкционных пластмасс, композитов [Аль Сухили М.Х., Яхин А.Р., Харисов Я.А. Методика проведения экспериментов на машине трения ИИ-5018, 2022.17 с, 5]. Сущность метода испытаний состоит в истирании испытываемого резинового или металлического образца по поверхности вращающегося стального ролика. Установка включает в себя: вкладыш, диск, узел нагружения, закрытую камеру, насос, циркуляционную емкость, датчик момента, программно-технический комплекс (компьютер), тиристорный электропривод, электродвигатель, зубчатоременную передачу, подшипниковые опоры валов.

Недостатком указанного технического решения является отсутствие возможности измерения коэффициента трения пары в положении диска внутри испытуемого образца, т.е. внутри трубы.

Задачей изобретения является разработка устройства для измерения коэффициента трения пары «металл-металл», когда диск находится внутри трубы (пара трения «диск - труба»), позволяющего проводить исследования в условиях повышенных осевых нагрузок.

Указанная задача решается тем, что в устройстве для измерения коэффициента трения пары «металл-металл», содержащем диск, узел нагружения, камеру, датчик момента, компьютер, тиристорный привод, электродвигатель, зубчатоременную передачу, подшипниковые опоры валов, согласно предлагаемому техническому решению диск расположен внутри трубы с возможностью прижатия его к внутренней поверхности, а в качестве подачи и регулировки нагрузки на пару трения диск-труба используют канатную подвеску, на конце которой расположены грузы различной массы.

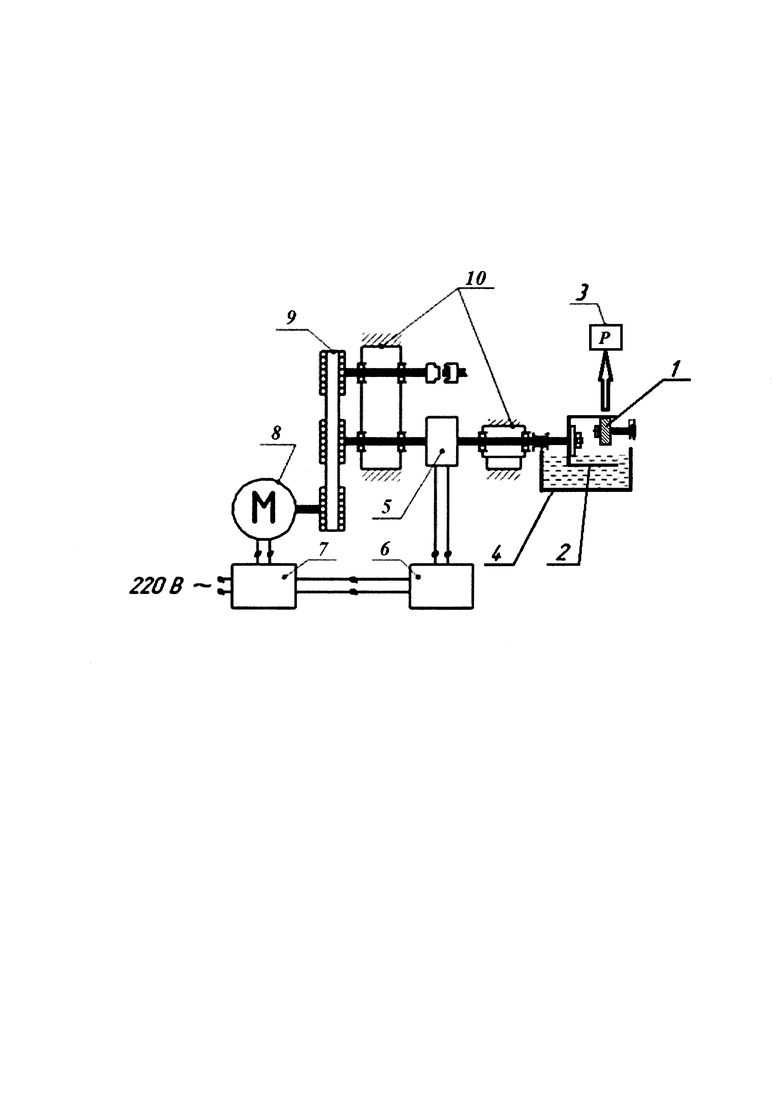

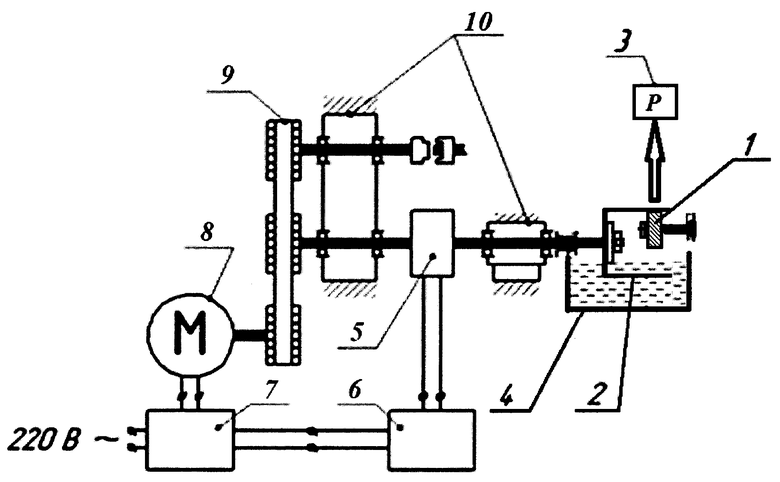

На фигуре представлено устройство для измерения коэффициента трения пары «металл-металл».

В устройстве для измерения коэффициента трения пары «металл-металл», позициями обозначено: диск 1, труба 2, узел нагружения 3, выполненный в виде канатной подвески, камера 4, датчик момента 5, компьютер 6, тиристорный привод 7, электродвигатель 8, зубчатая передача 9, подшипниковые опоры валов 10.

Лабораторная установка ИИ 5018 позволяет проводить моделирование процесса раскатки обсадной трубы. Для успешной реализации данного опыта необходимо модернизировать лабораторную установку под эксперимент расширения диаметра образца. Классическое использование данной лабораторной установки подразумевает подачу нагрузки «сверху вниз», но для проведения испытания расширения трубы 2 требуется, чтобы труба 2 раскатывалась изнутри. Соответственно необходимо закрепить диск 1 внутрь образца и проводить процесс расширения с нагрузкой «снизу вверх».

Принцип работы установки состоит в следующем. Специализированная программа, установленная на компьютере 6, подает сигнал на тиристорный привод 7, который управляет электродвигателем 8 и обеспечивает заданную частоту вращения. Через зубчатую ременную передачу 9 и датчик момента 5 вращение передается на нижний образец - трубы 2, к которому с помощью узла нагружения 3 прижимается с задаваемой силой Р образец - диск 1. Создающийся момент трения регистрируется датчиком момента 5 и передается на компьютер. Расширение вращающейся трубы 2 происходит из-за силы натяжения диска 3, имитирующей действие рулевого колеса развальцевателя при расширении, в камере 4, заполненной исследуемой промывочной жидкостью.

Нагрузка на диск подается и регулируется через узел нагружения 3, на конце которого располагаются грузы различной массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПАРЫ "МЕТАЛЛ-ГОРНАЯ ПОРОДА" | 2022 |

|

RU2782817C1 |

| МАШИНА ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА ТРЕНИЕ И ИЗНОС | 2008 |

|

RU2396541C1 |

| Машина для определения усталостно-фрикционных свойств материалов | 2020 |

|

RU2743496C1 |

| Смазочный реагент к буровым растворам для бурения и заканчивания скважин | 2024 |

|

RU2838968C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА АБРАЗИВНОЕ ИЗНАШИВАНИЕ | 2014 |

|

RU2564827C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ МАШИНА ТРЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2624992C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОТИВОЗАДИРНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2808556C1 |

| Машина трения (варианты) | 2018 |

|

RU2686121C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ ИЗОЛЯЦИИ ПРОВОДОВ ИЛИ КАБЕЛЕЙ НА ИСТИРАНИЕ | 2010 |

|

RU2422799C1 |

| Способ определения коэффициента трения смазочных материалов | 2022 |

|

RU2800944C1 |

Изобретение относится к устройствам для измерения коэффициента трения пары «металл-металл» и может найти свое применение в нефтегазовой отрасли. Устройство содержит диск, узел нагружения, камеру, заполненную промывочной жидкостью, датчик момента, компьютер, тиристорный привод, электродвигатель, зубчатоременную передачу, подшипниковые опоры валов. Компьютер выполнен с возможностью подачи сигнала на тиристорный привод, который управляет электродвигателем и обеспечивает заданную частоту вращения через зубчатоременную передачу и датчик момента вращение передается на трубу. Вращающаяся труба помещена в камеру, заполненную промывочной жидкостью, а диск расположен внутри трубы с возможностью прижатия его к внутренней поверхности. В качестве подачи и регулировки нагрузки на пару трения «диск-труба» используют узел нагружения, предназначенный для прижатия диска к трубе и выполненный в виде канатной подвески, на конце которой расположены грузы различной массы. Датчик момента выполнен с возможностью регистрации момента трения и передачи его на компьютер. Технический результат: возможность измерения коэффициента трения пары «металл-металл», когда диск находится внутри трубы (пара трения «диск-труба»), позволяющего проводить исследования в условиях повышенных осевых нагрузок. 1 ил.

Устройство для измерения коэффициента трения пары «металл-металл», содержащее диск, узел нагружения, камеру, заполненную промывочной жидкостью, датчик момента, компьютер, тиристорный привод, электродвигатель, зубчатоременную передачу, подшипниковые опоры валов, отличающееся тем, что компьютер выполнен с возможностью подачи сигнала на тиристорный привод, который управляет электродвигателем и обеспечивает заданную частоту вращения, через зубчатоременную передачу и датчик момента вращение передается на трубу, вращающаяся труба помещена в камеру, заполненную промывочной жидкостью, а диск расположен внутри трубы с возможностью прижатия его к внутренней поверхности, причем в качестве подачи и регулировки нагрузки на пару трения «диск-труба» используют узел нагружения, предназначенный для прижатия диска к трубе и выполненный в виде канатной подвески, на конце которой расположены грузы различной массы, причем датчик момента выполнен с возможностью регистрации момента трения и передачи его на компьютер.

| 0 |

|

SU384052A1 | |

| 0 |

|

SU291133A1 | |

| Установка для испытания материалов и покрытий на трение | 2016 |

|

RU2619844C1 |

| CN 207351882 U, 11.05.2018. | |||

Авторы

Даты

2023-10-13—Публикация

2023-02-16—Подача