Изобретение относится к области машиностроения, а именно к методам исследования коэффициента трения различных по составу смазочных материалов.

Известно устройство для испытания трущихся материалов и масел (А.с. СССР №983522, МПК G01N 19/02. Устройство для испытания трущихся материалов и масел. Бюл. №47, 1982 г. Аналог), содержащее станину, установленные на ней держатели образца и контробразца, узлы измерения момента трения и нагружения образцов и привод вращения образцов, плиту, установленную перпендикулярно к станине с возможностью перемещения вдоль нее, три платформы, из которых средняя закреплена на плите шарнирно, а две другие установлены под углом 45° к средней, которые расположены на платформах и взаимодействующие с держателями контробразцов, направляющие и поджимные ролики, установленные на плите с возможностью поворота в плоскости держателей, передаточные звенья, взаимодействующие через подшипники качения соответственно с держателями контробразцов и узлами нагружения, а последние снабжены штоками, имеющими две степени свободы (механизмы для передачи нагрузки на контробразцы).

Основной недостаток известного устройства заключается в сложной и точной установке передаточных звеньев под прямым углом к направляющим, что приводит к большим погрешностям получаемых результатов, при испытаниях.

Известно устройство для испытания материалов на трение и износ в условиях космоса, содержащий узел трения «диск-индентор», который представляет собой диск с двумя поверхностями трения и по которым скользят два полусферических индентора (см. Журнал «Трение и износ», т. 24, №6, 2003 г., с. 626-635. Аналог). При этом диск жестко закреплен на приводном валу, а инденторы - на специальных рычагах. Нагрузка на инденторы осуществляется с помощью тарированной пружины.

Все узлы трения приводятся во вращение с помощью выходного вала привода через зубчатые колеса. Момент трения в паре «диск-индентор» измеряется упругой тензометрической балкой. Электрические сигналы поступают на два тензометрических преобразователя, с которых они передаются на регистрирующий прибор.

Недостатками известного устройства являются сложность конструкции, обусловленная использованием большого количества элементов, сложностью его использования из-за постоянной тарировки нагружающих пружин, влияющие на погрешность измерения, а также невысокие скорости скольжения и удельные давления в контакте индентора и диска.

Известно устройство для определения коэффициента трения смазочных материалов (патент на полезную модель РФ №200035 МПК G01N 19/02, опубл. 01.10.2020. Бюл. №28. Аналог), содержащее подвижный вал, на котором расположены упорная гайка, коническая направляющая втулка, направляющие шпильки, контртело в виде конической втулки, индентор, направляющая втулка, где в отверстие подвижного вала установлен половинчатый индентор, с возможностью контактировать одним концом с контертелом в виде конической втулки, а другим с нагрузочной пружиной, служащей для создания необходимой нагрузки контактных металлических пар путем подбора различных по жесткости пружин. На подвижном валу установлено сопло с возможностью подачи смазывающей технологической среды (СТС) в распыленном состоянии непосредственно в зону контакта металлических пар. Для регистрации крутящего момента применен электрический трехкомпонентный динамометр М30-3-6к, подключенного к ПК, позволяющий повысить точность измерения коэффициента трения смазочных материалов. Для снижения трения, возникающего при контакте конической направляющей втулки и направляющей втулки с подвижным валом, в отверстиях конической направляющей втулки и направляющей втулки расположены линейные подшипники, зафиксированные стопорными кольцами.

Недостатками известного устройства является отсутствие возможности исследования коэффициента трения смазочных материалов при высоких температурах контактной зоны металлических пар.

Наиболее близким по технической сущности является устройство для определения коэффициента трения смазочных материалов (патент на полезную модель РФ №208869 МПК G01N 19/02, опубл. 19.01.2022. Бюл. №2. Прототип), содержащее подвижный вал, на котором расположены упорная гайка, коническая направляющая втулка, направляющие шпильки, контртело в виде конической втулки, индентор, направляющая втулка, при этом в отверстии подвижного вала установлен индентор с возможностью контактировать одним концом с контртелом в виде конической втулки, а другим - с нагрузочной пружиной, служащей для создания необходимой нагрузки контактных металлических пар путем подбора различных по жесткости пружин. На подвижном валу установлено сопло с возможностью подачи смазывающей технологической среды (СТС) в распыленном состоянии непосредственно в зону контакта металлических пар. Для регистрации крутящего момента применен электронный трехкомпонентный динамометр М30-3-6к, подключенный к ПК, позволяющий повысить точность измерения коэффициента трения смазочных материалов.

Недостатком известного устройства является отсутствие возможности производить замеры температуры и силы трения в автоматическом режиме в динамическом процессе трения металлических пар.

Техническим результатом изобретения является необходимость расширения арсенала технических средств для повышения точности определения коэффициента трения смазочных материалов путем измерения температуры в зоне трения металлических пар.

Это достигается тем, что заявляемый способ для определения коэффициента трения смазочных материалов, содержащее подвижный вал, на котором расположены направляющая втулка, коническая направляющая втулка, в отверстии которой установлен линейный подшипник, контртело в виде конической втулки, контактирующая с индентором, при этом конструкция снабжена индукционной печью, расположенной на конической направляющей втулке, и изолированной от внешней среды при помощи конической теплоизолирующей втулки, закрепленной фиксирующим кольцом, при этом для контроля нагрева контактной зоны металлических пар, конструкция снабжена термопарой, образованной электропроводами «хромель-копель», спай которой расположен в отверстии индентора, где сигнал через токосъемники подается на аналого-цифровой преобразователь через усилитель и далее на персональный компьютер, с помощью которого производится регистрация температурных параметров процесса трения, при этом крутящий момент, образованный при работе пар трения фиксируется при помощи электронного динамометра кинематически связанного с конической направляющей втулкой при этом конструкция содержит кулачки для адаптации положения канала для подачи СТС служащие для адаптации положения сопла относительно кольца подачи СТС, корпуса которых соединены между собой шпилькой.

Отличием данного технического решения от прототипа является тот факт, что температура подаваемого в тигель для размещения СТС газа, поддерживается в необходимом диапазоне при помощи нагревателя газа, который содержит тепло-электронагреватель, а также при помощи вихревой трубки Ранка-Хилша, выполненной с возможностью охлаждения газа. При этом управление датчиков контроля давления сжатого газа, датчиков расхода жидкости, датчиков контроля давления жидкости, клапанов сброса давления газа, тепло-электронагревателей, серводвигателей, шаговых электродвигателей, которые соединяют через электропровода с блоком управления, осуществляют при помощи персонального компьютера, который содержит программное обеспечение Arduino. А также конструкция содержит ионизатор газа, осуществляющий ионизирование газа в процессе барботирования СТС.

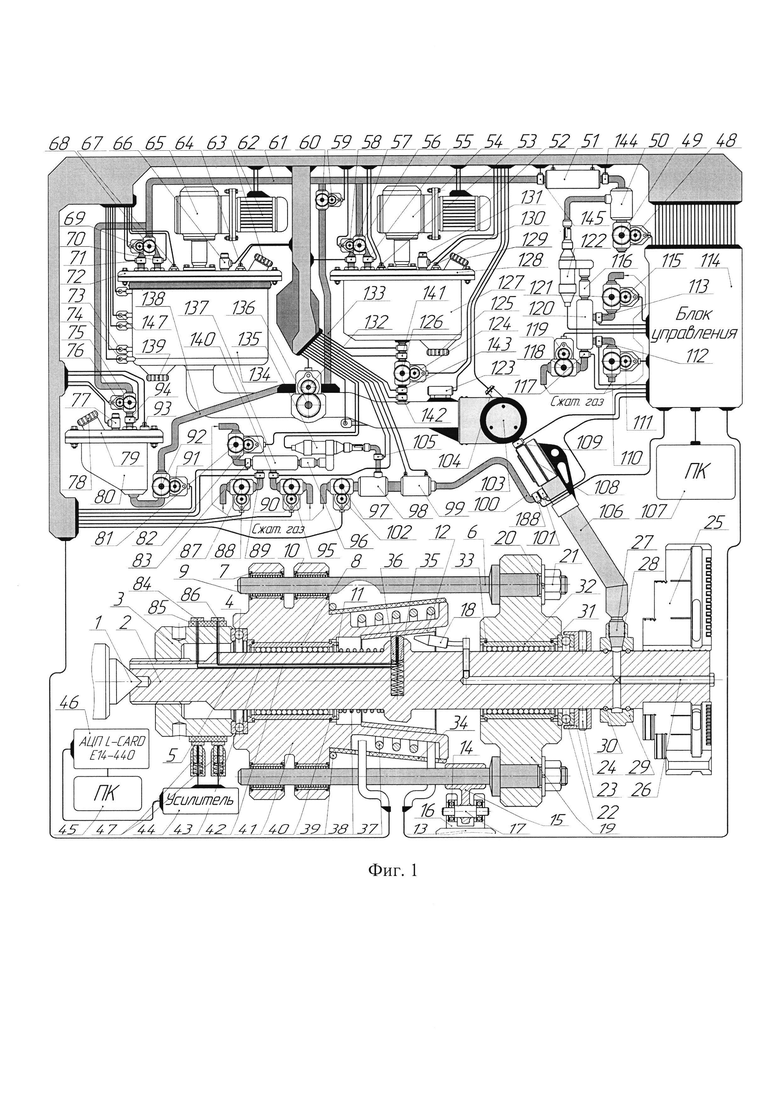

Изобретение представлено на чертежах:

Фиг. 1 - конструктивная схема способа конструкции для определения коэффициента трения смазочных материалов в осевом сечении.

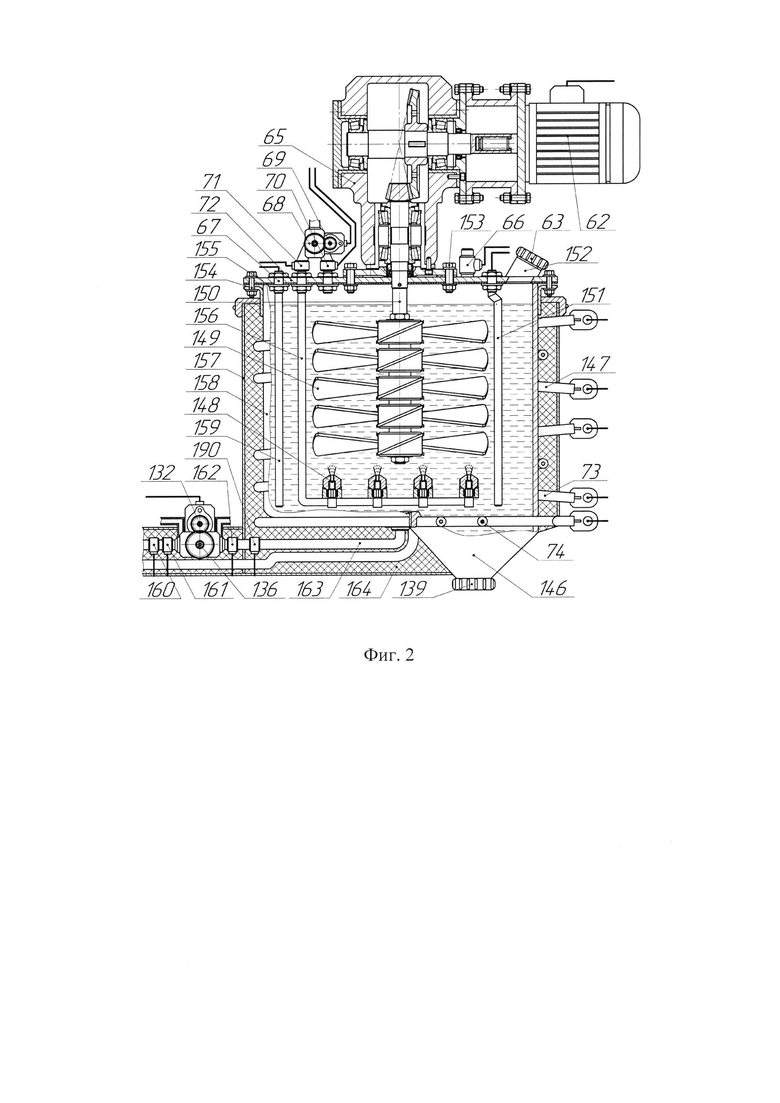

Фиг. 2 - конструктивная схема тигля для процесса вытопки животного жира.

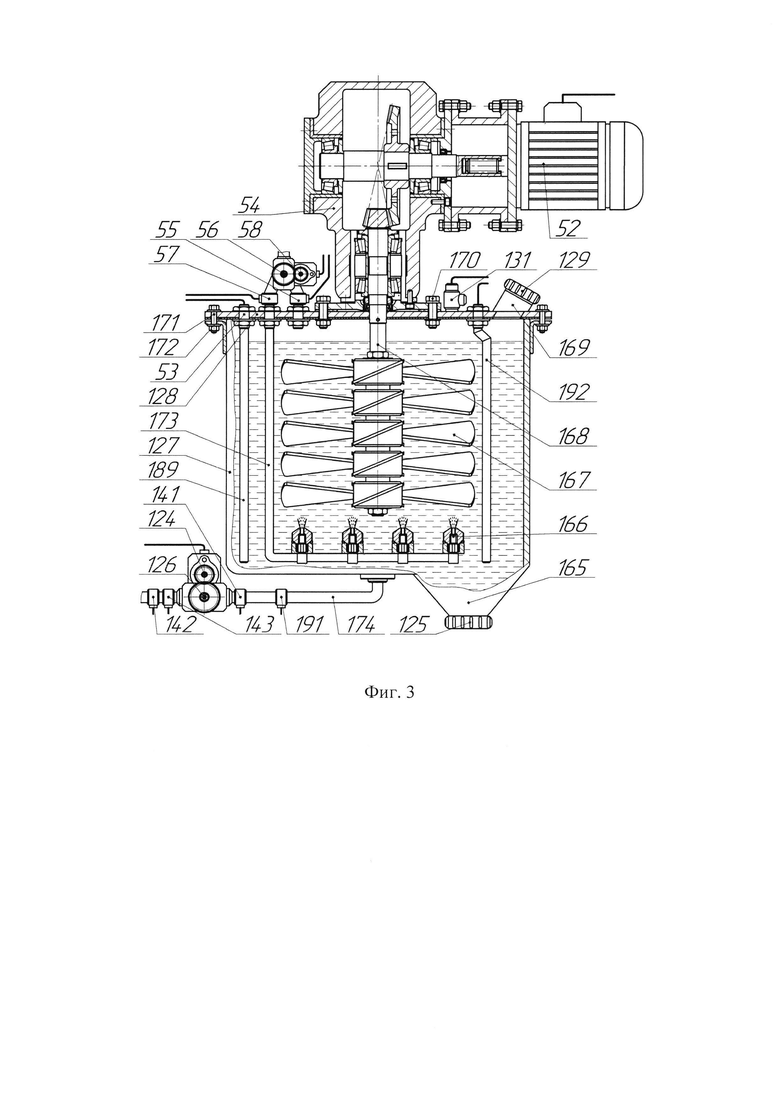

Фиг. 3 - конструктивная схема дополнительной емкости для размещения СТС.

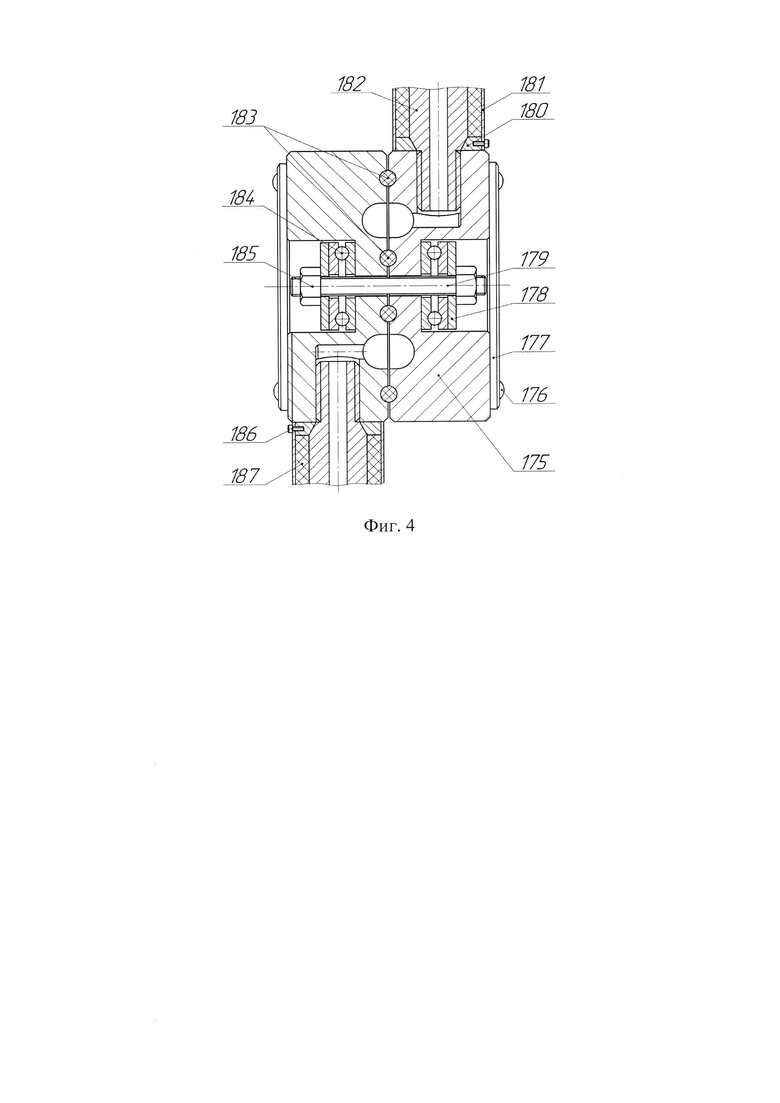

Фиг. 4 - конструктивная схема кулачка для адаптации положения канала для подачи СТС.

Способ конструкции для определения коэффициента трения смазочных материалов содержит вращающийся центр 1, подвижный вал 2, упорную гайку 3, упорные подшипники 4, 22, стопорные кольца 5, 7, 10, 31, 33, 40, направляющие шпильки 6, линейные подшипники 8, 9, 32, упорную шайбу 11, контртело в виде конической втулки 12, электронный динамометр 13, подшипники качения 14, упор 15, державку 16, шпильку 17, 179, сопла 18, 27, 148, 166, направляющую втулку 19, пружинную шайбу 20, гайки 21, упорное кольцо 23, фиксирующие винты 24, кулачки токарного патрона 25, болт 26, уплотнительные кольцевые прокладки 28, 30, 183, кольцо подачи СТС 29, коническую теплоизолирующую втулку 34, пружины 35, 38, индентор 36, индукционную печь 37, фиксирующее кольцо 39, коническую направляющую втулку 41, электропровод (хромель) 42, электропровод (копель) 43, усилитель 44, персональный компьютер 45, аналого-цифровой преобразователь 46, токосъемник 47, шаговые электродвигатели 48, 58, 59, 69, 76, 82, 88, 90, 91, 102, 111, 115, 119, 124, 132, вентили газовые 49, 56, 60, 68, 75, 81, 87, 95, 97, 110, 118, 121, вихревые трубки Ранка-Хилша 50, 98, нагреватели газа 51, 99, серводвигатели 52, 62, датчики уровня жидкости 53, 67, 93, конические редукторы 54, 65, датчики контроля давления сжатого газа 55, 57, 70, 71, 83, 89, 94, 101, 105, 112, 113, 117, 140, 144, каналы для подачи сжатого газа 61, 100, 133, крышки 63, 72, 78, 79, 125, 128, 129, 139, терморегуляторы 64, 104, клапаны сброса давления газа 66, 77, 131, тепло-электронагреватели 73, 74, 147, емкости 80, 127, кольца 84, 86, эбонитовую втулку 85, вентили жидкостные 92, 126, 136, инжекторы 96, 116, кулачки для адаптации положения канала для подачи СТС 103, 108, канал для подвода газо-масляной смеси 106, персональный компьютер 107, датчики контроля температуры СТС 109, 130, 141, 162, блок управления 114, смесительные камеры 120, 137, ионизаторы газа 122, 135, датчики расхода СТС 123, 142, 161, тигель для размещения СТС 134, датчики контроля давления СТС 143, 160, 190, 191, датчики контроля температуры газа 145, 188, горловины 146, 165, 152, 169, крыльчатки 149, 167, валы 150, 168, термопары 151, 192, прижимные винты 153, 154, 170, 171, 176, 186, уплотнительные прокладки 155, 172, трубки для подачи сжатого газа 156, 173, металлическую обшивку из нержавеющей стали 157, металлическую емкость 158, стержни 159, 189, каналы для подачи СТС 138, 163, 174, 182, огнеупорные теплоизолирующие материалы 164, 187, корпус 175, защитные крышки 177, прижимные шайбы 178, шайбы с коническим отверстием 180, трубы из нержавеющей стали 181, упорные подшипники 184, фиксирующие гайки 185.

Принцип работы способа заключается в следующем. Подвижный вал 2 на одном конце закрепляется кулачками токарного патрона 25, а на другом поджимается вращающимся центром 1, при этом индентор 36 установлен в отверстии подвижного вала 2, который контактирует с контртелом в виде конической втулки 12, при этом контактная нагрузка индентора 36 и контртела в конической втулки 12 регулируется при помощи подбора пружины 35, необходимой жесткости. Пружина 35 в свою очередь установлена в отверстии подвижного вала 2, контактирующая с индентором 36, который в свою очередь контактирует с контртелом в виде конической втулкой 12, установленным в отверстии конической направляющей втулки 41. На подвижном валу расположены линейные подшипники 8, 32, установленные в отверстии конической направляющей втулки 41 и направляющей втулки 19, зафиксированные при помощи стопорных колец 5, 31, 33, 40. Для предотвращения от линейного перемещения направляющей втулки 19 и конической направляющей втулки 41, на подвижном валу установлены также упорные подшипники 4, 22, зафиксированные при помощи упорного кольца 23 и фиксирующих винтов 24 с одной стороны и упорной гайки 3 с другой. Линейное перемещение конической направляющей втулки 41 осуществляется при помощи упорной гайки 3, расположенной на подвижном валу 2, контактирующей с упорным подшипником 4, а также при помощи пружины 38, контактирующей с конической направляющей втулкой 41 через упорную шайбу 11.

Для предотвращения перекоса конической направляющей втулки 41 и контртела в виде конической втулки 12, в отверстиях направляющей втулки 19 установлены направляющие шпильки 6 при помощи пружинных шайб 20 и гаек 21, где другим концом направляющие шпильки 6 контактируют с линейными подшипниками 9, расположенными в конической направляющей втулке 41 и зафиксированные при помощи стопорных колец 7,10.

Для исследования коэффициента трения смазочных материалов, подача СТС в контактную зону индентора 36 и контртела в виде конической втулки 12, осуществляется при помощи кольца для подачи СТС 29, которое содержит уплотнительные кольцевые прокладки 30, в свою очередь сопло 27 установлено в кольце подачи СТС 29. Герметичность установки сопла 27 в кольце подачи СТС 29 обеспечивается при помощи кольцевых уплотнительных прокладок 28, также в подвижном валу 2 расположено отверстие, по которому СТС в распыленном состоянии поступает в сопло 18, для распыления смазочного материала в контактную зону трущихся металлических пар.

Для предотвращения от проникновения СТС в шпиндель токарного станка (на чертеже не указан) на подвижном валу 2 установлен болт 26.

На направляющей шпильке 6 расположен упор 15 с шпилькой 17 и установленными в ней подшипниками качения 14, контактирующие с державкой 16, установленной в электронном динамометре 13, при помощи которого производится регистрация значений крутящего момента. Конструкция дополнительно содержит индукционную печь 37, которая предназначена для нагрева контактной зоны металлических пар, образованных контртелом в виде конической втулки 12 и индентором 36, для исследования коэффициента трения смазочных материалов при различных температурах. При этом работа индукционной печи 37, соединенной электропроводами с блоком управления 114, осуществляется при помощи персонального компьютера 107, содержащего программное обеспечение Arduino.

Для снижения рассеяния тепла, на конической направляющей втулке 41 расположена коническая теплоизолирующая втулка 34, закрепленная фиксирующим кольцом 39. Для определения температуры в контактной зоне индентора 36 и контртела в виде конической втулки 12, в отверстии индентора 36 установлен спай термопары, которая образована электропроводами (хромель) 42 и (копель) 43, в свою очередь свободные концы термопары, через кольца 84, 86 и токосъемники 47 соединены с усилителем 44, от которого сигнал, через аналого-цифровой преобразователь 46 передается на персональный компьютер 45, при этом кольца 84, 86, электрически изолированы от упорной гайки 3 при помощи эбонитовой втулки 85. Персональный компьютер 45 содержит специальное программное обеспечение для регистрации температурных параметров процесса трения и построения соответствующей графической зависимости. Также конструкция снабжена системой, позволяющей осуществлять подачу различных СТС в контактную зону трущихся металлических пар.

Конструкция снабжена тиглем для размещения СТС 134, в котором производится нагрев СТС при помощи тепло-электронагревателей 73, 74, 147, затем по каналу для подачи сжатого газа 61, в тигель для размещения СТС 134, подается сжатый газ, и СТС под давлением поступает по каналу для подачи СТС 163, через кулачки для адаптации положения канала для подачи СТС 103, 108, по каналу для подвода газо-масляной смеси 106 в сопло 27, далее по каналу для подачи сжатого газа 100, подается сжатый газ, который затем смешивается в сопле 27. Расплавленная СТС смешивается со сжатым газом в сопле 27, образуя газо-масляную смесь, которая через кольцо подачи СТС 29, поступает в канал, расположенный в подвижном валу 2. Для поддержания в жидком состоянии СТС находящейся в канале для подачи СТС 163, конструкция содержит тепло-электронагреватель 74, расположенный вдоль упомянутых каналов. В свою очередь для поддержания нагретой СТС в необходимом температурном диапазоне, конструкция содержит терморегулятор 64, термопара 151 которого погружена в объем СТС, соединенный через электропровод с блоком управления 114.

Подача СТС, регулируется при помощи вентиля жидкостного 136, приводимого в движение шаговым электродвигателем 132. Расход СТС контролируется при помощи датчика расхода СТС 123, при этом давление СТС контролируется при помощи датчика контроля давления СТС 160. Контроль уровня СТС, осуществляется при помощи датчика уровня жидкости 67. Для поддержания постоянной температуры СТС, находящейся в канале для подачи СТС 163, предусмотрен терморегулятор 104, соединенный через электропровод с блоком управления 114.

Для адаптации положения сопла 27 относительно кольца подачи СТС 29, использованы кулачки для адаптации положения канала для подачи СТС 103, 108, которые состоят из корпусов 175, соединенных между собой шпилькой 179, при этом, вращательное движение обеспечивают упорные подшипники 184, зафиксированные прижимными шайбами 178 и фиксирующими гайками 185. Каналы для подачи СТС 182 и шайбы с коническим отверстием 180, зафиксированы в корпусах 175 при помощи резьбового соединения. Огнеупорный теплоизолирующий материал 164, 187, а также трубы 181, выполненные из нержавеющей стали, обеспечивают теплоизоляцию расплавленной СТС, находящейся в каналах для подачи СТС 163, 182. Трубы из нержавеющей стали 181 в свою очередь зафиксированы в корпусах 175 при помощи шайбы с коническим отверстием 180 и прижимных винтов 186. Герметичность кулачков для адаптации положения канала для подачи СТС 103, 108, обеспечивают уплотнительные кольцевые прокладки 183. Для предотвращения от загрязнения упорных подшипников 184, на корпусах 175 установлены защитные крышки 177, зафиксированные при помощи прижимных винтов 176. Для контроля температуры расплавленной СТС, в канале для подачи СТС 163 установлены датчики контроля температуры 109, 162, режим работы которых регулируется блоком управления 114.

Для контроля давления сжатого газа в тигле для размещения СТС 134, в каналах для подачи сжатого газа 61 расположены датчики контроля давления сжатого газа 70, 71. Тигель для размещения СТС 134, содержит также уплотнительную прокладку 155, расположенную между крышкой 72 и торцовой поверхностью металлической емкости 158, обеспечивающую герметичность системы, а во избежание тепловых потерь расплавленной СТС, тигель для размещения СТС 134, содержит огнеупорный теплоизолирующий материал 164 и металлическую обшивку из нержавеющей стали 157. Крышка 72 фиксируется на тигле для размещения СТС 134 при помощи прижимных винтов 154. К тепло-электронагревателям 73, 74, 147, питание поступает через электропровода, соединенные с блоком управления 114. Для осуществления процесса барботирования СТС, на крышке 72 тигля для размещения СТС 134, закреплена и погружена в объем СТС трубка для подачи сжатого газа 156, содержащая вертикально расположенные сопла 148, посредством которых сжатый газ, смешивается с СТС. Для возможности использования как одного газа, так и сочетания газов, конструкция снабжена тремя каналами для подвода сжатого газа, регулировка давления которых, осуществляется при помощи датчиков контроля давления сжатого газа 112, 113, 117, а также при помощи вентилей газовых 110, 118, 121, и шаговых электродвигателей 111, 115, 119, связанных электропроводами с блоком управления 114. При использовании нескольких видов газа, смешивание газов осуществляется в смесительной камере 120, затем через инжектор 116, смешанный газ поступает в канал для подачи сжатого газа 61. Также конструкция содержит ионизатор газа 122, для осуществления процесса барботирования СТС ионизированным газом. Нагрев газа, подаваемого в тигель для размещения СТС 134 осуществляется при помощи нагревателя газа 51, в свою очередь охлаждение газа осуществляется при помощи вихревой трубки Ранка-Хилша 50, работа которой регулируется при помощи вентиля газового 49 и шагового электродвигателя 48. Контроль температуры газа осуществляется при помощи датчика контроля температуры газа 145. Контроль давления газа осуществляется при помощи датчика контроля давления сжатого газа 144.

Давление газа в канале для подачи сжатого газа 61, регулируется при помощи вентилей газовых 110, 118, 121 и шаговых электродвигателей 111, 115, 119. Распределение сжатого газа в трубку для подачи сжатого газа 156 для осуществления процесса барботирования СТС и непосредственно в тигель для размещения СТС 134 осуществляется при помощи вентиля газового 68 и шагового электродвигателя 69. При наполнении тигля для размещения СТС 134 достаточным объемом сжатого газа срабатывает клапан сброса давления газа 66. Контроль давления СТС в канале для подачи СТС 163, осуществляется при помощи датчика контроля давления СТС 190.

Для возможности использования многокомпонентных составов СТС предусмотрены специальные крыльчатки 149, расположенные на валу 150, которые при помощи серводвигателя 62, соединенного через переходной фланец (позиция на чертеже отсутствует) с коническим редуктором 65, осуществляют непрерывное смешивание СТС. Конический редуктор 65 установлен на крышке 72 тигля для размещения СТС при помощи прижимных винтов 153, при этом сама крышка 72 герметично установлена при помощи прижимных винтов 154, в свою очередь между крышкой 72 и металлической емкостью 158 расположена уплотнительная прокладка 155. Для наполнения тигля для размещения СТС 134 предусмотрена горловина 152 с крышкой 63, в свою очередь для удаления СТС с тигля для размещения СТС 134 предусмотрена горловина 146 с крышкой 139.

Конструкция также дополнительно снабжена емкостью 127 для размещения СТС, с возможностью осуществлять барботирование и смешивание многокомпонентных СТС. Для этого на крышке 128 емкости 127, закреплен конический редуктор 54 при помощи прижимных винтов 170, при этом вал 168, с закрепленными крыльчатками 167, соединен с коническим редуктором 54. Вал 168 с крыльчатками 167 приводит в движение серводвигатель 52. Для барботирования СТС, на крышке 128, закреплена трубка для подачи сжатого газа 173 с расположенными соплами 166, от которых газ под давлением проникает в СТС. Для подачи СТС под давлением на крышке 128 емкости 127 закреплен отдельный канал для подачи сжатого газа. Давление сжатого газа контролируется при помощи датчиков контроля давления сжатого газа 55, 57 и регулируется при помощи вентиля газового 56 и шагового электродвигателя 58, подключенного с помощью электропроводов к блоку управления 114. Вентиль газовый 56 служит для регулировки давления и распределения потока сжатого газа, поступающего в емкость 127, приводящийся в движение шаговым электродвигателем 58. При достижении необходимого давления сжатого газа, находящегося в емкости 127, срабатывает клапан сброса давления газа 131, поддерживая при этом давление постоянным. Для герметичности установки крышки 128 на емкости 127, предусмотрена уплотнительная прокладка 172. Крышка 128 закреплена на емкости 127 при помощи прижимных винтов 171. Подача СТС регулируется при помощи вентиля жидкостного 126, соединенного с каналом для подачи СТС 174, приводимого в движение шаговым электродвигателем 124. Контроль давления СТС находящейся в емкости 127 осуществляется при помощи датчика контроля давления СТС 191, расположенного в канале для подачи СТС 174. Контроль давления СТС в канале для подачи СТС 174, расположенного после вентиля жидкостного 126, осуществляется при помощи датчика контроля давления СТС 143. Контроль температуры СТС осуществляется при помощи датчика контроля температуры СТС 141.

Расход СТС находящейся в тигле для размещения СТС 134 и емкости 127 для размещения СТС контролируется при помощи датчиков расхода СТС 123, 142, 161. Для наполнения емкости 127 СТС, предусмотрена горловина 169, с крышкой 129, в свою очередь для удаления СТС с емкости 127, предусмотрена специальная горловина 165, с крышкой 125. В свою очередь для контроля температуры СТС находящейся в емкости 127, предусмотрен датчик контроля температуры СТС 130, термопара 192 которого, погружена в объем СТС.

Для удаления СТС находящейся в канале для подачи СТС 163, канал для подачи сжатого газа 133 соединен с упомянутым каналом для подачи СТС 163, при этом, для подачи сжатого предусмотрен вентиль газовый 60, приводящийся в движение при помощи шагового электродвигателя 59. Дополнительно конструкция снабжена емкостью 80, для размещения промывочной жидкости, выполненная с целью очистки канала для подачи СТС 163. Канал для подачи промывочной жидкости 138, соединен с каналом для подачи СТС 163, содержащим также клапан (позиция на чертеже отсутствует), при этом подача промывочной жидкости обеспечивается благодаря сжатому газу, подаваемому через канал для подачи сжатого газа 61 в емкость 80, давление которого регулируется при помощи вентиля газового 75 и шагового электродвигателя 76, при этом контролируется давление сжатого газа при помощи датчика контроля давления сжатого газа 94. Для поддержания постоянного давления сжатого газа в емкости 80, предусмотрен клапан сброса давления газа 77, расположенный на крышке 79. Также на крышке 79 расположен датчик уровня жидкости 93 и горловина (позиция на чертеже отсутствует) с крышкой 78 для загрузки промывочной жидкости. Подача промывочной жидкости в канал для подачи СТС 163 регулируется при помощи вентиля жидкостного 92 соединенного с шаговым электродвигателем 91. Контроль уровня СТС, находящейся в емкости 127, и в тигле для размещения СТС 134, осуществляется при помощи датчиков уровня жидкости 67 и 53, стержни 159, 189 которых погружены в объем СТС.

Для возможности использования как одного газа, так и сочетания газов, при образовании газо-масляной смеси, конструкция снабжена тремя каналами для подвода сжатого газа, регулировка давления которого осуществляется при помощи вентилей газовых 81, 87, 95 и шаговых электродвигателей 82, 88, 90, а также при помощи датчиков контроля давления сжатого газа 83, 89, 140. При использовании нескольких видов газа, смешивание газов осуществляется в смесительной камере 137, затем через инжектор 96, смешанный газ поступает в канал для подачи сжатого газа 100. Также конструкция содержит ионизатор газа 135, для образования газо-масляной смеси, в среде ионизированного газа. Давление газа в канале для подачи сжатого газа 100, контролируется при помощи датчика контроля давления сжатого газа 105. Температура газа, подаваемого в сопло 27 регулируется при помощи нагревателя газа 99, содержащего тепло-электронагреватель (позиция на чертеже отсутствует), а также при помощи вихревой трубки Ранка-Хилша 98, соединенной с вентилем газовым 97, контактирующим с шаговым электродвигателем 102, служащей для охлаждения газа.

Температура сжатого газа и СТС находящихся в каналах перед соплом 27, контролируется при помощи датчиков контроля температуры 109, 188. Давление сжатого газа перед соплом 27 контролируется при помощи датчика контроля давления сжатого газа 101. Работа датчиков контроля давления сжатого газа 55, 57, 70, 71, 83, 89, 94, 101, 105, 112, 113, 117, 140, 144, датчиков расхода СТС 123, 142, 161, датчиков контроля давления СТС 143, 160, 190, 191, клапанов сброса давления газа 66, 77, 131, тепло-электронагревателей 73, 74, 147, серводвигателей 52, 62, шаговых электродвигателей 48, 58, 59, 69, 76, 82, 88, 90, 91, 102, 111, 115, 119, 124, 132, соединенных с помощью электропроводов с блоком управления 114, осуществляется при помощи персонального компьютера 107 содержащего программное обеспечение Arduino.

Способ работает следующим образом. Эксплуатация конструкции осуществляется на токарном станке (на чертеже не указан), в котором предусмотрено наличие частотного преобразователя, позволяющего в широком диапазоне регулировать частоту вращения шпинделя. Подвижный вал устанавливается в трехкулачковом патроне и поджимается вращающимся центром. Индентор, установленный в отверстии подвижного вала контактирует с контртелом в виде конической втулки, а нагрузка контактной пары регулируется путем подбора пружин различной жесткости, в свою очередь контртело в виде конической втулки установлено в отверстии конической направляющей втулки, содержащей линейный подшипник и упорный подшипник, которые позволяют осуществлять прямолинейное и вращательное движение направляющей конической втулки и контртела в виде конической втулки, в результате чего имеется возможность путем осевого перемещения контртела в виде конической втулки относительно индентора проводить экспериментальные исследования, используя поверхность контртела в виде конической втулки по всей длине образующей. Перемещение конической направляющей втулки относительно индентора осуществляется при помощи упорной гайки, расположенной на подвижном валу, контактирующей с упорным подшипником, а также при помощи направляющих шпилек, соединенных с направляющей втулкой при помощи гаек и пружинных шайб. Направляющая втулка в свою очередь содержит линейный подшипник, контактирующий с упорным подшипником, осевое перемещение которого ограничивает стопорное кольцо, установленное при помощи фиксирующих винтов. Для предотвращения от линейного перемещения конической направляющей втулки предусмотрен упорный подшипник, зафиксированный при помощи упорного кольца и установочных винтов. Для передачи крутящего момента от подвижного элемента к неподвижному, на направляющей шпильке расположен упор, содержащий шпильку с установленными подшипниками качения, контактирующими с державкой, установленной в электронном динамометре. При вращении подвижного вала, индентор контактирует с контртелом в виде конической втулки в результате чего создается крутящий момент, который передается на электронный динамометр. Подача СТС в контактную зону индентора и контртела в виде конической втулки осуществляется при помощи сопла, герметично установленного в кольце подачи СТС, осуществляя подачу смазочного материала при вращательном движении подвижного вала, благодаря наличию уплотнительных кольцевых прокладок, контактирующих с подвижным валом. Далее СТС в распыленном состоянии поступает в сопло, через канал выполненный в подвижном валу. Также для обеспечения герметичности системы подачи СТС предусмотрено использование дополнительного болта, установленного в подвижном валу.

Для исследования коэффициента трения смазочных материалов при различных температурах, конструкция дополнительно снабжена индукционной печью, расположенной на конической направляющей втулке и изолированной от внешней среды при помощи конической теплоизолирующей втулки, которая закрепляется при помощи фиксирующего кольца. При этом индукционная печь, с помощью электропроводов соединена с блоком управления, с помощью которого обеспечиваются необходимые температурные параметры.

В отверстие индентора устанавливается термопара, образованная электропроводами «хромель-копель», свободные концы которой соединяются с кольцами, контактирующими с токосъемником, в свою очередь токосъемники через электропровода соединяются с усилителем, который при этом соединяется с аналого-цифровым преобразователем и далее с персональным компьютером. Для электрической изоляции колец, упорная гайка содержит эбонитовую втулку. При помощи специального программного обеспечения, осуществляется регистрация температуры трения контактных металлических пар, с дальнейшим построением графической зависимости.

Конструкция также снабжена системой, которая позволяет применять различные СТС необходимых параметров, также возможно использование жиров животного происхождения. Для этого в тигле для размещения СТС, размещают СТС и производят нагрев при помощи тепло-электронагревателя, затем по каналу для подачи сжатого газа, в тигель для размещения СТС подают сжатый газ, и СТС под давлением поступает по каналу для подачи СТС, через кулачки для адаптации положения канала для подачи СТС, в сопло, далее по каналу для подачи сжатого газа, подают сжатый газ. Расплавленная СТС смешивается с сжатым газом в сопле, образуя газо-масляную смесь, которая через кольцо подачи СТС, поступает в отверстие, расположенное в подвижном валу и далее через сопло в контактную зону трущихся металлических пар. Для поддержания в жидком состоянии СТС находящейся в каналах для подачи СТС, конструкция содержит тепло-электронагреватель, который располагают вдоль упомянутых каналов. Подачу СТС, регулируют при помощи вентиля жидкостного, приводимого в движение шаговым электродвигателем, расположенные в канале для подачи СТС. Расход СТС контролируют при помощи датчика расхода жидкости, при этом давление СТС контролируют при помощи датчика контроля давления жидкости. Контроль уровня СТС, осуществляют при помощи датчиков уровня жидкости.

Для адаптации положения канала для подвода газо-масляной смеси с соплом, используют кулачки для адаптации положения канала для подачи СТС, которые состоят из корпусов, соединенных между собой шпилькой, при этом, вращательное движение обеспечивают упорные подшипники, которые фиксируют прижимными шайбами и фиксирующими гайками. Канал для подачи СТС и шайбу с коническим отверстием фиксируют в корпусе при помощи резьбового соединения. Огнеупорный теплоизолирующий материал и трубы, выполненные из нержавеющей стали, обеспечивают теплоизоляцию расплавленной СТС, находящейся в каналах для подачи СТС. Трубы, выполненные из нержавеющей стали, фиксируют в корпусе при помощи шайбы с коническим отверстием и прижимных винтов. Герметичность кулачков для адаптации положения канала для подачи СТС, обеспечивают резиновые кольцевые прокладки. Для предотвращения от загрязнения упорных подшипников, на корпусе устанавливают защитные крышки, которые фиксируют при помощи прижимных винтов. Для контроля температуры расплавленной СТС, в канал для подачи СТС устанавливают датчики контроля температуры, режим работы которых регулируют при помощи блока управления.

Для контроля давления сжатого газа в тигле для размещения СТС, в каналах для подачи сжатого газа располагают датчики контроля давления сжатого газа. Тигель для размещения СТС содержит также уплотнительную прокладку, которую устанавливают между крышкой и торцовой поверхностью металлической емкости, обеспечивающую герметичность системы, а во избежание тепловых потерь расплавленной СТС, вокруг металлической емкости устанавливают огнеупорный теплоизолирующий материал и металлическую обшивку из нержавеющей стали. Крышку фиксируют к металлической емкости, тигля для размещения СТС при помощи прижимных винтов. Для контроля давления сжатого газа в канале для подачи сжатого газа, размещают датчики контроля давления сжатого газа. К тепло-электронагревателю питание подают через электропровода, которые соединяются с блоком управления. Для осуществления процесса барботирования СТС, на крышке тигля для размещения СТС, закрепляют, а затем погружают в объем СТС трубку для подачи сжатого газа, которая содержит при этом вертикально расположенные сопла, посредством которых сжатый газ смешивается с СТС. Для возможности использования как одного газа, так и сочетания газов, конструкцию снабжают тремя каналами для подвода сжатого газа, при этом контроль давления сжатого газа осуществляют при помощи датчиков контроля давления сжатого газа, а также при помощи вентилей газовых соединенных через зубчатую передачу с шаговыми электродвигателями. При использовании нескольких видов газа, производят смешивание газов в смесительной камере, которую соединяют с каналами для подачи сжатого газа. Для осуществления процесса барботирования СТС ионизированным газом, конструкция содержит ионизатор газа, который соединяют с каналом для подачи сжатого газа. Температуру подаваемого в тигель для размещения СТС газа, поддерживают в необходимом диапазоне при помощи нагревателя газа, который содержит тепло-электронагреватель, а также при помощи вихревой трубки Ранка-Хилша, выполненной с возможностью охлаждения газа. Нагреватель газа через электропровода соединяют с блоком управления. Давление газа в канале для подачи сжатого газа, регулируют при помощи персонального компьютера через программу Arduino, при этом шаговый электродвигатель, контактирующий через зубчатую передачу с вентилем газовым, соединяют при помощи электропроводов с блоком управления.

При помощи вентиля газового и шагового электродвигателя, соединенного с блоком управления, осуществляют распределение сжатого газа в трубку для подачи сжатого газа для осуществления процесса барботирования СТС и непосредственно в тигель для размещения СТС. Подачу сжатого газа в емкость для размещения СТС, а также в емкость для размещения промывочной жидкости осуществляют при помощи вентилей газовых и шаговых электродвигателей. При наполнении тигля для размещения СТС достаточным объемом сжатого газа срабатывает клапан сброса давления газа.

Для использования многокомпонентных составов СТС предусмотрены специальные крыльчатки, которые устанавливают на валу, далее при помощи серводвигателя, который соединяют через переходной фланец с коническим редуктором, осуществляют непрерывное смешивание СТС.

Конический редуктор устанавливают на крышке тигля для размещения СТС при помощи прижимных винтов, при этом саму крышку герметично устанавливают при помощи прижимных винтов. Между крышкой и тиглем для размещения СТС располагают уплотнительную прокладку. Наполнение тигля для размещения СТС технологической средой, осуществляют через горловину, затем герметично закрывают крышкой. Удаляют СТС с тигля для размещения СТС при помощи горловины, с расположенной крышкой. Конструкцию дополнительно снабжают емкостью для размещения СТС, с возможностью осуществлять барботирование и смешивание многокомпонентных СТС. Для этого на крышке емкости, закрепляют конический редуктор при помощи прижимных винтов, в свою очередь вал, содержащий крыльчатки, соединяют с коническим редуктором. Соединенный с блоком управления серводвигатель приводит в движение вал с крыльчатками. Для барботирования СТС, на крышке закрепляют трубку для подачи сжатого газа, содержащую вертикально расположенные сопла, через которые газ под давлением проникает в СТС. Для подачи СТС под давлением, на крышке емкости закрепляют канал для подачи сжатого газа, при этом давление сжатого газа контролируют при помощи датчиков контроля давления сжатого газа и регулируют при помощи вентиля газового, соединенного через зубчатую передачу с шаговым электродвигателем, подключенным к блоку управления. Вентиль газовый используют для контроля давления и распределения потока сжатого газа, поступающего в емкость с СТС, в движение который приводит шаговый электродвигатель. При достижении необходимого давления сжатого газа, находящегося в емкости для размещения СТС, срабатывает клапан сброса давления газа, поддерживая при этом давление газа в емкости постоянным. Крышку закрепляют на емкости при помощи прижимных винтов. Для герметичности установки крышки на емкости, предусмотрена уплотнительная прокладка. Подачу СТС регулируют при помощи вентиля жидкостного, приводимого в движение шаговым электродвигателем, который соединяют с блоком управления, при этом вентиль жидкостный устанавливают в канале для подачи СТС. Контроль давления СТС находящейся в емкости осуществляют при помощи датчика контроля давления СТС, который располагают в канале для подачи СТС. Контроль давления СТС в канале для подачи СТС также осуществляют при помощи датчика контроля давления СТС, при этом расход СТС контролируют при помощи датчика расхода СТС, который соединяют с блоком управления. СТС помещают в емкость, через горловину с расположенной крышкой, в свою очередь для удаления СТС с емкости, используют специальную горловину с крышкой, расположенной на противоположной стороне.

Для удаления СТС находящейся в каналах для подачи СТС, канал для подачи сжатого газа соединяют с непосредственно с каналом для подачи СТС, при этом, для подачи сжатого газа в канал для подачи СТС, предусмотрен вентиль газовый, который приводит в движение шаговый электродвигатель. Для предотвращения от попадания СТС в канал для подачи сжатого газа, используют специальный клапан. Контроль давления сжатого газа осуществляют при помощи датчика контроля давления сжатого газа, соединенного с блоком управления. С целью очистки каналов для подачи СТС, конструкцию дополнительно снабжают емкостью для размещения промывочной жидкости, при этом канал для подачи промывочной жидкости, через специальный клапан, соединяют с каналом для подачи СТС, в свою очередь подачу промывочной жидкости в каналы осуществляют при помощи сжатого газа, который подают в емкость с находящимся в ней промывочной жидкости. Давление сжатого газа регулируют при помощи вентиля газового, который приводит в движение шаговый электродвигатель, при этом контроль давления сжатого газа осуществляют при помощи датчика контроля давления сжатого газа. Для поддержания постоянного давления сжатого газа в емкости, предусмотрен клапан сброса давления газа, который располагают на крышке. Также на крышке располагают датчик уровня жидкости, при этом крышка содержит горловину с крышкой для загрузки промывочной жидкости. Подачу спирта в канал для подачи СТС регулируют также при помощи вентиля жидкостного и шагового электродвигателя, который соединяют с блоком управления. Контроль уровня СТС, находящейся в емкости, осуществляют при помощи персонального компьютера, при этом датчик уровня жидкости соединяют с блоком управления. Контроль предельного давления сжатого газа, находящегося в емкости осуществляют при помощи клапана сброса давления газа, который располагают на крышке.

Для возможности использования как одного газа, так и сочетания газов, при образовании газо-масляной смеси, конструкцию снабжают тремя каналами для подвода сжатого газа, регулировку давления которого осуществляют при помощи датчиков контроля давления сжатого газа, соединенных с блоком управления, а также при помощи вентилей газовых и шаговых электродвигателей. При использовании нескольких видов газа, газ подают в смесительную камеру, который затем поступает в сопло. Для образования газо-масляной смеси в среде ионизированного газа, конструкция содержит ионизатор газа, который соединяют с каналом для подачи сжатого газа. Температуру газа, подаваемого в сопло поддерживают в необходимом диапазоне при помощи нагревателя газа, который содержит тепло-электронагреватель, а также при помощи вихревой трубки Ранка-Хилша, которая также содержит вентиль газовый с шаговым электродвигателем, выполненные с возможностью регулирования забора воздуха.

Температуру сжатого газа и СТС находящихся в каналах перед соплом, контролируют при помощи датчиков контроля температуры. Контроль давления СТС при полноструйной подаче СТС, осуществляют при помощи датчика контроля давления жидкости, который располагают в канале для подачи СТС.

Управление датчиков контроля давления сжатого газа, датчиков расхода жидкости, датчиков контроля давления жидкости, клапанов сброса давления газа, тепло-электронагревателей, серводвигателей, шаговых электродвигателей, которые соединяют через электропровода с блоком управления, осуществляют при помощи персонального компьютера, который содержит программное обеспечение Arduino.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2796967C1 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

| Устройство для определения коэффициента трения смазочных материалов | 2021 |

|

RU2769649C1 |

| Способ определения коэффициента трения смазочных материалов | 2021 |

|

RU2766943C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2794353C1 |

| Способ измерения температурных и силовых параметров процесса резания при сверлении | 2023 |

|

RU2812820C1 |

| Устройство для определения коэффициента трения смазочных материалов | 2021 |

|

RU2767451C1 |

| Устройство для подачи смазывающих технологических сред | 2021 |

|

RU2760691C1 |

| Устройство для определения коэффициента трения смазочных материалов | 2022 |

|

RU2795388C1 |

| Устройство для подачи смазывающих технологических сред | 2021 |

|

RU2761401C1 |

Изобретение относится к области машиностроения, а именно к методам исследования коэффициента трения различных по составу смазочных материалов. Раскрывается способ определения коэффициента трения смазочных материалов, включающий закрепление подвижного вала в патроне токарного станка, на который устанавливают направляющую втулку, коническую направляющую втулку. В отверстии конической направляющей втулки устанавливают линейный подшипник, а также контртело в виде конической втулки, контактирующее с индентором. При этом для нагрева контактной зоны металлических пар устанавливают индукционную печь, расположенную на конической направляющей втулке и изолированную от внешней среды при помощи конической теплоизоляционной втулки, закрепленной фиксирующим кольцом. С целью контроля нагрева контактной зоны металлических пар используют термопару, образованную электропроводами «хромель-копель», спай которой располагают в отверстии индентора, сигнал которого через токосъемники подается в аналого-цифровой преобразователь и далее на персональный компьютер, с помощью которого производят регистрацию температуры в процессе трения. Крутящий момент, образованный при работе пар трения, фиксируют при помощи электронного динамометра, контактирующего с державкой, соединенного с конической направляющей втулкой. При этом для размещения смазывающей технологической среды (СТС) используют тигель, в котором производят смешивание СТС со сжатым газом, где образованную газомасляную смесь подают в контактную зону. Для контроля давления сжатого газа в тигле, давления жидкости в канале для подачи СТС и расхода жидкости применяют датчики, соединенные электропроводами с блоком управления. При этом температуру подаваемого в тигель для размещения СТС газа поддерживают в необходимом диапазоне при помощи нагревателя газа и вихревой трубки Ранка-Хилша, выполненной с возможностью охлаждения газа. Также в процессе барботирования СТС осуществляют ионизирование газа. Управление вышеупомянутых датчиков осуществляют при помощи персонального компьютера, содержащего программное обеспечение Arduino. Техническим результатом изобретения является необходимость расширения арсенала технических средств для повышения точности определения коэффициента трения смазочных материалов путем измерения температуры в зоне трения металлических пар. 4 ил.

Способ определения коэффициента трения смазочных материалов, включающий закрепление подвижного вала в патроне токарного станка, на который устанавливают направляющую втулку, коническую направляющую втулку, в отверстии которой устанавливают линейный подшипник, контртело в виде конической втулки, контактирующее с индентором, при этом для нагрева контактной зоны металлических пар устанавливают индукционную печь, расположенную на конической направляющей втулке и изолированную от внешней среды при помощи конической теплоизоляционной втулки, закрепленной фиксирующим кольцом, где, с целью контроля нагрева контактной зоны металлических пар, используют термопару, образованную электропроводами «хромель-копель», спай которой располагают в отверстии индентора, сигнал которого через токосъемники подается в аналого-цифровой преобразователь и далее на персональный компьютер, с помощью которого производят регистрацию температуры в процессе трения, при этом крутящий момент, образованный при работе пар трения фиксируют при помощи электронного динамометра, контактирующего с державкой, соединенного с конической направляющей втулкой, при этом для размещения смазывающей технологической среды (СТС) используют тигель, в котором производят смешивание СТС со сжатым газом, где образованную газомасляную смесь подают в контактную зону, при этом для контроля давления сжатого газа в тигле, давления жидкости в канале для подачи СТС и расхода жидкости применяют датчики, соединенные электропроводами с блоком управления, отличающийся тем, что температуру подаваемого в тигель для размещения СТС газа поддерживают в необходимом диапазоне при помощи нагревателя газа и вихревой трубки Ранка-Хилша, выполненной с возможностью охлаждения газа, при этом в процессе барботирования СТС осуществляют ионизирование газа, где управление вышеупомянутых датчиков осуществляют при помощи персонального компьютера, содержащего программное обеспечение Arduino.

| 0 |

|

SU208869A1 | |

| Устройство для подачи смазывающей технологической среды | 2020 |

|

RU2734314C1 |

| С.А.КОЧАРЯН И ДР | |||

| МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ИЗМЕРЕНИЙ ТЕМПЕРАТУРЫ В ДИНАМИЧЕСКОМ РЕЖИМЕ | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| С | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ПОШТУЧНОЙ ПОДАЧИ листовых | 0 |

|

SU204892A1 |

| А.О | |||

| ПОЗДНЯКОВ И ДР | |||

| ПРИБОР ДЛЯ РЕГИСТРАЦИИ ПАРАМЕТРОВ ТРЕНИЯ | |||

| ИЗВ | |||

| ВУЗОВ | |||

| ПРИБОРОСТРОЕНИЕ | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Т | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2023-08-01—Публикация

2022-09-13—Подача